Технология производства автоклавного газобетона: Оборудование для производства автоклавного газобетона

Оборудование для производства автоклавного газобетона

Автоматизированная линия для производства стеновых и перегородочных блоков из автоклавного газобетона по прогрессивной виброударной технологии.

- Максимальная производительность (по заливке) – до 250 м3 готовой продукции в сутки.

- Расчетная производительность — до 200 м3 готовой продукции в сутки.

- Готовая продукция — блоки стеновые и перегородочные с маркой по средней плотности D400-D600 с прочностью на сжатие В2-В3,5.

- Объем массива – 1 м3 .

- Время заливки одного массива — около 6 минут.

- Время выдержки массива до резки — 3 — 4 часа.

- Время автоклавной обработки — 12 часов.

- Складской запас цемента — 120 т.

- Складской запас наполнителя — 120 т.

- Установленная мощность оборудования — 240 кВт. (без участка помола)

- Потребление воды — 50 т воды в сутки.

- Обслуживающий персонал — 11 человек.

- Условия размещения — в помещении цехового типа при отсутствии атмосферных осадков и температурой не менее +5 0С.

- Площадь цеха не менее 2500м2.

- Высота в зоне заливки 8,5м.

- Высота остального помещения не менее 4,5м.

Отличительные особенности наших линий по производству автоклавного газобетона

- КОМПАКТНОСТЬ

Все основное оборудование располагается на площади 2,5 тысячи кв. метров. Это позволяет поставить завод практически в любом месте, где есть коммуникации, например, рядом со строительной площадкой, производством вяжущего или карьером песка.

- МАЛЫЕ КАПИТАЛОВЛОЖЕНИЯ

Относительно небольшая производительность не требует строительства сложной инфраструктуры (железнодорожная станция, разгрузочные терминалы, административные и вспомогательные помещения и т.д.) Все необходимые сырьевые материалы комфортно доставляются автомобильным транспортом.

- БЫСТРАЯ ОКУПАЕМОСТЬ

Небольшие капитальные затраты, короткий срок запуска предприятия и высокое качество продукции позволят сократить срок окупаемости проекта до 1,5 года.

- КАЧЕСТВО ПРОДУКЦИИ

В проектировании оборудования учитывался весь имеющийся мировой опыт производства автоклавного ячеистого бетона. Газобетонные блоки, выпущенные на нашей линии, соответствуют самым жестким мировым стандартам, как по физико-химическим свойствам, так и по геометрии.

- АВТОМАТИЗАЦИЯ

Все элементы оборудования полностью автоматизированы. Главные пульты оснащены сенсорными панелями управления, работают функции учета и контроля. Автоматическая система управления работает на базе промышленной линейки японских контроллеров от мировых лидеров Mitsubishi и Omron.

Сырье для производства блоков из автоклавного газобетона

- ВЯЖУЩИЕ МАТЕРИАЛЫ

— портландцемент по ГОСТ 31108 и ГОСТ 10178 без добавок трепела, глиежа, трассов, глинита, опоки, пеплов, содержащий трехкальциевый алюминат (С3А) не более 8 % по массе.

Сроки схватывания: начало — не ранее 2 ч, конец — не позднее 4 ч;

— высокоосновная зола, содержащая СаО не менее 40 %, в том числе свободный СаО — не менее 16 %, SО3 — не более 6 % и R2О — не более 3,5 %;

— известь негашеная кальциевая по ГОСТ 9179, быстро- и среднегасящаяся, имеющая скорость гашения 5-25 мин и содержащая активные СаО + МgО не менее 70 %, «пережога» — не более 2 %.

- КРЕМНЕЗЕМНИСТЫЕ КОМПОНЕНТЫ

— природные материалы — кварцевый песок, содержащий SiO2 не менее 85 %, илистых и глинистых примесей не более 3 %, монтмориллонитовых глинистых примесей — не более 1,5 %;

— вторичные продукты промышленности и энергетики: золы-унос теплоэлектростанций, продукты обогащения различных руд, продукты собственного производства («горбушки», обрезки).

- ДОБАВКИ ДЛЯ РЕГУЛИРОВАНИЯ И УЛУЧШЕНИЯ СВОЙСТВ АВТОКЛАВНОГО ГАЗОБЕТОНА

— добавки по ГОСТ 24211;

— доменные гранулированные шлаки по ГОСТ 3476;

— гипсовый камень по ГОСТ 4013.

- ГАЗООБРАЗОВАТЕЛЬ

— алюминиевая пудра или паста на основе алюминиевой пудры

- ВОДА по ГОСТ 23732.

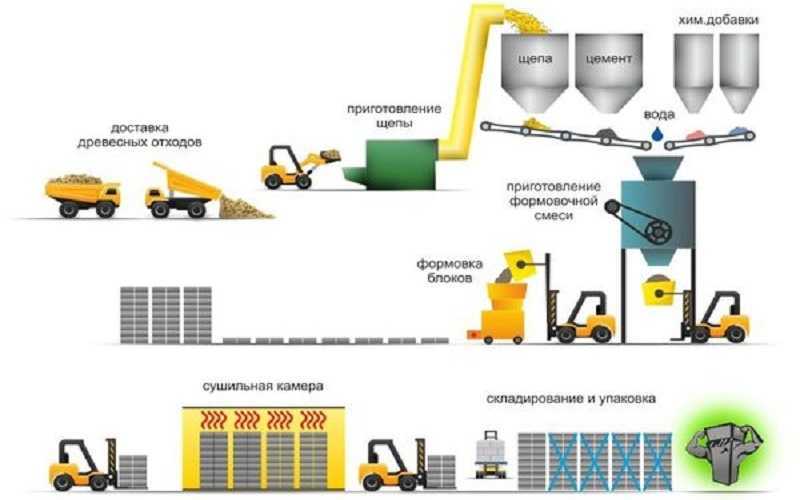

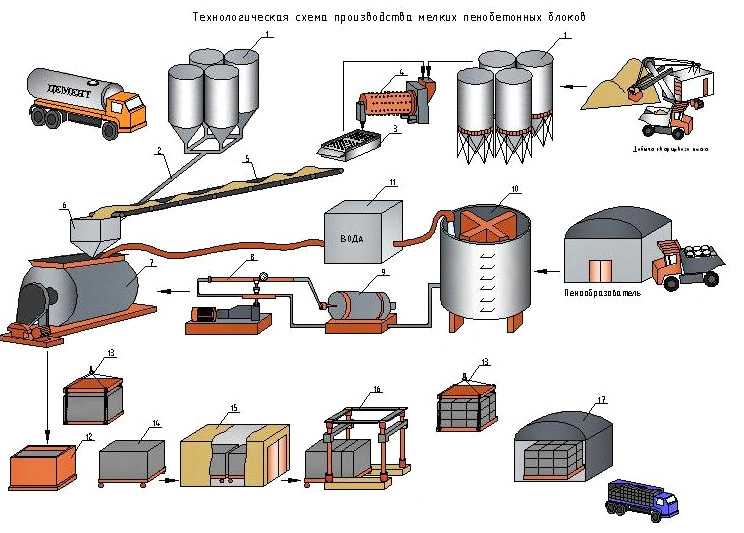

Подготовка и складирование сырья

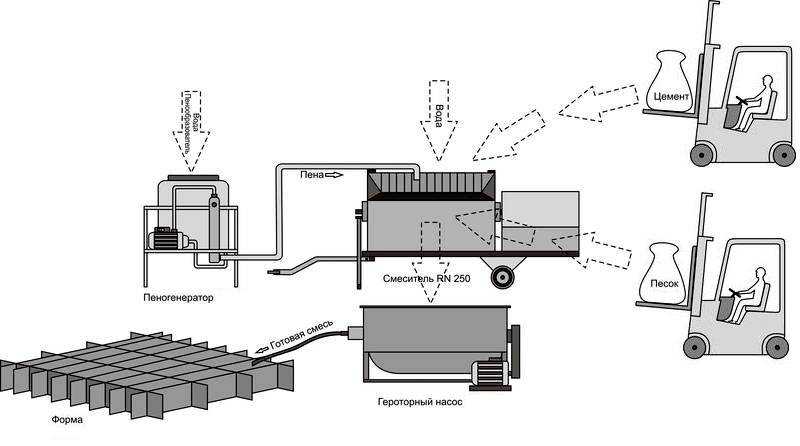

ВЯЖУЩИЕ (цемент, известь) из цементовозов или прижелезнодорожного разгрузочного устройства при помощи компрессорной установки пневмо-транспортом загружаются в расходные силосы.

ДОБАВКИ (жидкие) заливаются в специальные емкости, где они перемешиваются с водой и доводятся до необходимой температуры, сухие добавки дозируются в мельницу вместе с песком.

НАПОЛНИТЕЛЬ (песок) подается в шаровую мельницу мокрого помола и после этого поступает в специальный шламовый бассейн. В этот же бассейн поступает подготовленная водная смесь из отходов производства (обрезки, горбушки).

ГАЗООБРАЗОВАТЕЛЬ (алюминиевая пудра или паста) загружается в отделение суспензиатора для приготовления водной суспензии.

Смешивание компонентов

Смешивание всех сухих и жидких компонентов происходит в несколько этапов.

На центральном пульте управления заводом производится контроль, обработка и управление всеми важными функциями установки на всех этапах приготовления газобетонной смеси.

Управление всем процессом смесеприготовления осуществляется с пульта управления, расположенного под смесительной башней и рядом с постом заливки смеси в формы.

Дозировка компонентов и процесс смешивания газобетонной смеси происходят полностью автоматически и контролируются компьютером управления, в котором заложены программы рецептов для получения ячеистого бетона требуемого качества.

Оператор в режиме реального времени отслеживает все процессы работы установки. В случае необходимости оператор за короткое время может скорректировать или изменить текущий состав, время перемешивания, температурный режим и другие технологические параметры на электронной панели главного пульта или при помощи компьютера. Также оператор может перевести работу установки в полуавтоматический или ручной режим управления.

Резка блоков автоклавного газобетона

Резка газобетонных массивов осуществляется на резательных станках Риф-1 или на струнном резательном станке.

Автоклавная обработка массива занимает 12 часов и состоит из четырех этапов:

— вакуумирование;

— подъем давления;

— изотермическая выдержка;

— сброс давления и подготовка к выгрузке.

В зависимости от состава смеси, в процессе изотермической выдержки поддерживается температура от 180 до 193 С, давление от 8 до 13 бар.

Управление процессами автоклавной обработки происходит на специальном пульте управления в автоматическом режиме.

Транспортировка автоклавных блоков

Пройдя этап автоклавной обработки, разрезанный массив на тележке выкатывается на разборку. Блоки укладываются на транспортировочные поддоны, стягиваются скреплентой и при помощи погрузчиков подаются на складскую площадку или в складское помещение.

Автоклавный газобетон – особенности производства и структуры материала

Автоклавный газобетон – один из самых ярких представителей бетонов с пористой структурой, заслуживший огромную популярность по всему миру. Сравнительно недавно этот строительный материал добрался и до нашей страны. Сегодня он активно применяется при строительстве как промышленных, так и жилых объектов.

На производстве автоклавных бетонов специализируется сразу несколько крупных компаний. Широкая номенклатура этих стройматериалов представлена на российском рынке. Изделия отличаются не только по размерам, но и по форме, цветам. Неизменным остается один аспект – исключительно высокие технические и эксплуатационные характеристики, чем он выгодно отличается от ближайших конкурентов.

Строение и структура автоклавного газобетона

Газобетон – подвид ячеистых бетонов, внутреннее пространство которых заполняется воздушными порами, размеры которых варьируются от 1 до 4 мм. Основой материала выступает бетонная смесь с вяжущими соединениями, наполнителями и водой.

Класс газобетонов – стройматериалы из газогипса, шлаков и цемента. Что касается вяжущих веществ, ими выступают известь, газосиликат и т.п. В качестве газобетона автоклавного твердения, приобрел огромную популярность именно материал, основой которого является цемент с включением частичек извести.

В структуре материала формируются особые поры, и это происходит за счёт возникновения особой химической реакции, во время которой выделяется газ. Катализатором реакции выступает измельченная алюминиевая паста, у некоторых производителей – пудра. Если говорить в целом, то в составе газобетона представлены следующие компоненты:

- песок;

- известь;

- цементная смесь;

- чистая вода;

- алюминиевая пудра или продукты на аналогичной основе.

В некоторых случаях в состав добавляются особые ингредиенты для обеспечения специфических характеристик и свойств выходному материалу. Структуру автоклавного бетона можно представить в виде пористой и затвердевшей бетонной массы, причём поры равномерно распределяются по всему внутреннему пространству.

Изготовление автоклавного газобетона

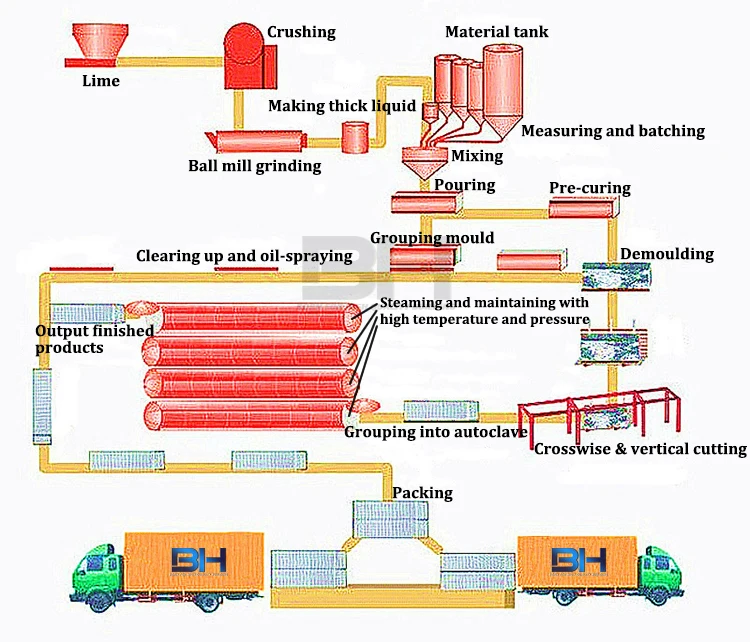

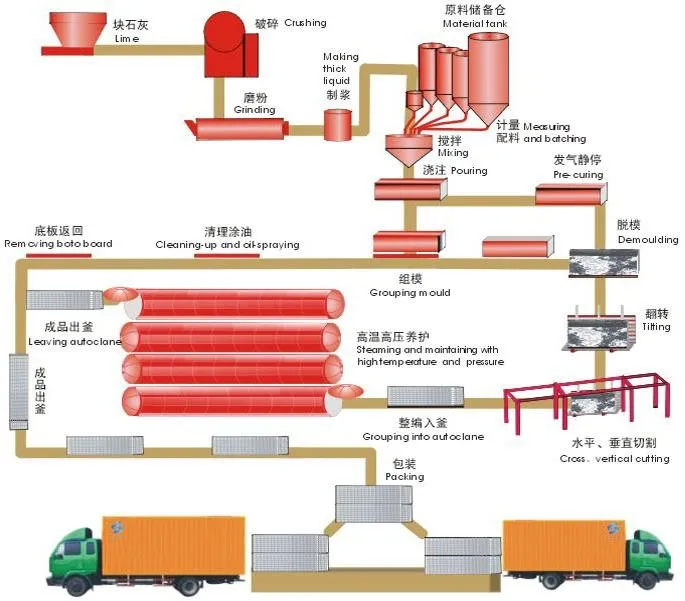

Название материала «автоклавный газобетон» своими корнями уходит в способ затвердевания цементного состава, после завершения химической реакции, при которой выделяется газ. На рисунке ниже представлена схема по полному производству рассматриваемого материала.

Производство газобетона осуществляется исключительно в автоклаве и при условии соблюдения последовательности действий ниже.

- Бетонную смесь тщательно перемешивают до образования сметанообразной консистенции, после чего аккуратно заливают в формы (до 50% от всего объёма).

- Параллельно на состав оказывают направленную ударную нагрузку, за счёт чего оказывается гашение извести, при котором активно выделяется тепло.

- Температура внутри автоклава на этапе производства газобетона устремляется к отметке в 80 градусов.

На следующем этапе в активную химическую реакцию включается известь и алюминий с последующем образованием водорода. Происходит стремительное увеличение объёма бетонной массы, которая постепенно заполняет всю форму. При термической обработке прочность цемента повышается, он постепенно затвердевает, внутри материала поры закупориваются.

Химическая реакция сопровождается вытеснением водорода из пор, и их заполнение воздухом. За счёт этого формируется надёжная и плотная бетонная структура, где на поры с воздухом приходится до 80% всего внутреннего пространства материала. Концентрация пор корректируется за счёт алюминиевой пудры.

Готовая масса затвердевает в автоклаве за 2 часа. После этого автоклавную крышку снимают, а газобетонная структура аккуратно разрезается на отдельные блоки подходящего размера. Окончательно материал еще не затвердевает. Разрезанные блоки размещаются в автоклаве, где они увлажняются под давлением в 1-1.2 МПа и температуре до 190 градусов по Цельсию.

После этого автоклавную крышку снимают, а газобетонная структура аккуратно разрезается на отдельные блоки подходящего размера. Окончательно материал еще не затвердевает. Разрезанные блоки размещаются в автоклаве, где они увлажняются под давлением в 1-1.2 МПа и температуре до 190 градусов по Цельсию.

В указанных условиях материал окончательно кристаллизуется. Зачастую смесь подготавливают, выдерживая следующую пропорцию:

- известь – до 20%;

- кварцевый песок – порядка 60%;

- портландцемент – не более 20%;

- алюминиевый порошок или паста – 1%.

Автоклавный способ производства стройматериалов может похвастаться неоспоримым преимуществом – компоненты образуют тоберморит, под действием высокого давления и температуры.

Свойства автоклавного газобетона

За счёт пористой структуры газобетон может похвастаться номинальным удельным весом, значение которого варьируется в пределах от 300 до 700 кг/м3, а также высокими теплоизоляционными характеристиками. Прочность на сжатие автоклавного бетона достигает 50 кг/см2.

Прочность на сжатие автоклавного бетона достигает 50 кг/см2.

Плотность газобетона изменяется посредством корректировки объёма пор: при этом меняется теплопроводность, прочность. Важно учесть – ключевые параметры изменяются неравномерно. Если говорить об уменьшении плотности, то она неизменно влечет за собой повышение теплоизоляционных характеристик, сокращению прочностных свойств.

Принимая во внимание указанную зависимость, автоклавный газобетон принять разделять на 3 больших типа:

- конструкционно-теплоизоляционный;

- конструкционный;

- теплоизоляционный.

Если говорить о теплоизоляционном материале, то его плотность не превышает 400 кг/м3. Если говорить об оптимальных свойствах, то ими обладают составы с плотностью 500 кг/м3. Они характеризуются высокими теплоизоляционными качествами.

Размер блоков автоклавных газобетонов

За счёт небольшого веса пористых бетонов, рассматриваемый материал позволяет использовать блоки больших размеров. Газобетонные блоки чаще всего имеют высоту до 250 мм, при длине в 625 мм и ширине от 200 до 400 мм. За счёт этого кладка стен упрощается и ускоряется, при этом вес у блоков оказывается достаточным для их свободного перемещения и укладки.

Газобетонные блоки чаще всего имеют высоту до 250 мм, при длине в 625 мм и ширине от 200 до 400 мм. За счёт этого кладка стен упрощается и ускоряется, при этом вес у блоков оказывается достаточным для их свободного перемещения и укладки.

Неоспоримое преимущество автоклавного бетона – геометрическая стабильность и точность подгонки строительных блоков. Поскольку материал подготавливается в специальной форме, на выходе у него формируется гладкая поверхность с чётко очерченными углами и ребрами. На протяжении всего производственного цикла они остаются неизменными. В блоках из автоклавного газобетона допустимый уровень отклонения не превышает 1.5 мм.

Подводя итоги

Автоклавный газобетон может похвастаться несколькими уникальными свойствами. По уровню энергосбережения и экологичности он в разы превосходит многие современные стройматериалы. Это лучший материал для быстрой и надёжной кладки стен.

Вам может быть интересно:

Что лучше – керамический блок или газобетон

Автоклавный газобетон — Гражданский снимок

Перейти к содержимому

Бетон

— by Kathir — 1 комментарий

БлокAAC изготовлен из портландцемента, мелких заполнителей (зольная пыль или песок), воды и расширительного агента. Процесс автоклавирования приводит к образованию воздушных пустот в материале, что делает его менее плотным, легко режется/формуется и улучшает теплоизоляцию. Автоклав представляет собой прочный сосуд под давлением с паровым обогревом.

Уменьшенная статическая нагрузка

- Использование газобетонных блоков снижает нагрузку на фундамент и другие конструктивные элементы конструкции благодаря меньшему собственному весу.

- Можно добиться уменьшения веса стен примерно на 55% по сравнению со стенами из глиняного кирпича.

Воздействие на окружающую среду

- В газобетонных блоках используется летучая зола (70% их веса), что обеспечивает наиболее конструктивное решение национальной проблемы утилизации летучей золы.

- Летучая зола является промышленным отходом, и использование летучей золы в процессе производства газобетонных блоков решает проблемы, связанные с ее утилизацией.

Отличная акустика

- Автоклавный газобетон обладает отличными акустическими характеристиками и может использоваться в качестве эффективного звукового барьера, напр. (стеновая панель AAC).

- Небольшие воздушные карманы, образующиеся при производстве газобетонных блоков, препятствуют распространению звука с одной стороны стены на другую.

Огнестойкость

- Важной причиной хорошей огнестойкости газобетона является относительно однородная структура.

- В отличие от обычного бетона, в котором присутствие крупного заполнителя приводит к разной скорости расширения, растрескиванию и разрушению.

Вентиляция

- Автоклавный газобетон очень воздухопроницаем, что позволяет лучше рассеивать воду, снижая влажность здания.

Энергосбережение

- Великолепные изоляционные свойства автоклавного пенобетона создают приятную атмосферу в помещении.

- В большинстве случаев можно избежать дополнительной изоляции.

- Имеет очень низкую удельную электропроводность. Это делает отопление или охлаждение (кондиционирование воздуха) очень эффективным.

Точность

- Точный производственный процесс гарантирует, что панели и блоки из автоклавного ячеистого бетона всегда производятся в соответствии с размерами, когда они покидают завод.

- Это приводит к меньшему количеству подрезки на месте и меньшему количеству используемых растворов и отделочных материалов.

Быстрая сборка на месте

- Небольшой вес газобетонных блоков облегчает загрузку и разгрузку этих элементов, когда требуется транспортировка на рабочие площадки.

- Кроме того, это также помогает каменщику, так как он может легко поднимать и ставить блоки.

Долгий срок службы

- Газобетон не портится со временем и сохраняет хороший внешний вид даже по прошествии многих лет.

- Обладают лучшей устойчивостью к чередующимся циклам нагрева и охлаждения.

Состав

- Зольная пыль – 59%

- Цемент (обычно марки OPC 53) -33%

- Лайм – 8%

- Алюминиевый порошок – 0,07%

Физические свойства Плотность

- В диапазоне от 300 до 1800 кг/м3 согласно источнику (RILEM). Таким образом,

- AAC является уникальным промышленным продуктом, который охватывает такой диапазон кажущейся плотности. Изделия из газобетона

- плотностью до 350 кг/м3 могут использоваться в качестве несущего строительного материала.

- AAC с меньшей плотностью обычно используются в целях теплоизоляции.

Пористость

- Классифицируется как капиллярные поры, гелевые поры, макропоры из-за преднамеренного вовлечения воздуха и микропоры из-за недостаточного уплотнения.

- Летучая зола используется для более равномерного распределения воздушных пустот за счет равномерного покрытия каждого пузырька и тем самым предотвращает слияние пузырьков.

- Отмечено, что прочность, проницаемость, диффузионная способность, усадка и свойства ползучести газобетонных блоков в значительной степени связаны с их пористостью и распределением пор по размерам.

Проницаемость

- На проницаемость газобетона большое влияние оказывает тип, размер и распределение пор, а не объем пор.

- Поры обычно делятся на два типа: открытые поры и закрытые поры.

- Проницаемость газобетона обеспечивается открытыми, а не закрытыми порами.

Композиционные свойства

- Сканирующая электронная микроскопия (СЭМ) показала, что микрокапилляры в AAC представляют собой пластинчатые кристаллы тоберморита размером 11,3 Å с двухцепочечной силикатной структурой.

- Скорость роста и степень ориентации этой структуры вызывают различное распределение пор.

- Тоберморит представляет собой минерал-гидрат силиката кальция с химической формулой: Ca5Si6O16(OH)2·4h3O или Ca5Si6(O,OH)18·5h3O 24.

Механические свойства Прочность на сжатие

- Может выдерживать нагрузку до 8 МПа, что составляет примерно 50% прочности на сжатие обычного бетона.

- В зависимости от таких факторов, как плотность, возраст, метод отверждения, пропорции компонентов и смеси.

- Скорость развития силы изначально очень высока и снижается с возрастом.

Теплопроводность

- Теплопроводность увеличивается по мере увеличения содержания влаги в AAC.

- Также увеличивается с увеличением плотности.

- Количество пор и их распределение также имеют решающее значение для теплоизоляции.

- Чем тоньше поры, тем лучше изоляция.

Долговечность

- Карбонизация является одним из основных факторов старения газобетона.

- В холодных странах на наружных стенах, изготовленных из газобетона, наблюдается разрушение от замерзания.

- Поверхностное образование накипи, вызванное замораживанием и оттаиванием.

- Другой — широкие трещины, образовавшиеся из-за снижения температуры внутренней части газобетона до 0 ℃.

Недостатки

- Ознакомление с изделием

- В настоящее время немногие подрядчики знакомы с этим продуктом, и каменщикам приходится приспосабливаться к использованию жидкого раствора в отличие от традиционного раствора на основе цемента, который требует меньшей точности при нанесении.

- Дефицит производственных предприятий.

- Проекты вдали от производственных мощностей будут страдать от более высоких первоначальных затрат.

Бетон — Системы управления производством автоклавного газобетона — Управление технологическим процессом и данные | Печи, автоклавы, печи, прессы

Системы управления и мониторинга CompuDAS — идеальное решение для замены, обновления и модернизации любой системы управления производством автоклавного пенобетона.

Автоклавный газобетон (АГБ) представляет собой вариант бетона, подвергающийся различным химическим реакциям и отвержденный в автоклаве. Газобетон производится более 70 лет. Он имеет значительные преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является более низкое воздействие на окружающую среду. Кроме того, газобетон предлагает: повышенную тепловую эффективность, превосходную огнестойкость, возможность точной резки, что сводит к минимуму количество отходов, образующихся во время использования, меньшее воздействие на окружающую среду на всех этапах его жизненного цикла, экономию затрат и энергии при транспортировке, более низкие трудозатраты и повышенные шансы. выживания во время сейсмической активности. Газобетон представляет собой материал на основе бетона с высокой теплоизоляцией, используемый как для внутреннего, так и для внешнего строительства. Помимо изолирующих свойств газобетона, одним из его преимуществ в строительстве является быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать или резать по размеру на месте с помощью стандартных электроинструментов из углеродистой стали.

Газобетон производится более 70 лет. Он имеет значительные преимущества перед другими цементными строительными материалами, одним из наиболее важных из которых является более низкое воздействие на окружающую среду. Кроме того, газобетон предлагает: повышенную тепловую эффективность, превосходную огнестойкость, возможность точной резки, что сводит к минимуму количество отходов, образующихся во время использования, меньшее воздействие на окружающую среду на всех этапах его жизненного цикла, экономию затрат и энергии при транспортировке, более низкие трудозатраты и повышенные шансы. выживания во время сейсмической активности. Газобетон представляет собой материал на основе бетона с высокой теплоизоляцией, используемый как для внутреннего, так и для внешнего строительства. Помимо изолирующих свойств газобетона, одним из его преимуществ в строительстве является быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать или резать по размеру на месте с помощью стандартных электроинструментов из углеродистой стали.

Это неполный список, и он показывает, почему автоклав в настоящее время является основным инструментом в производстве бетона для различных применений. CompuDAS предлагает настраиваемые системы управления для обеспечения стабильного автоклавного производства газобетона от партии к партии, а также предлагает индивидуальное программирование рецептов, мониторинг и сбор данных, на которых мы построили свою репутацию.

Как система управления автоклавом CompuDAS используется при производстве бетона?

Производство автоклавного ячеистого бетона отличается от процесса производства обычного бетона. Плотный («обычный» или «обычный») бетон обычно представляет собой смесь цемента и воды, часто со шлаком или PFA, а также мелким и крупным заполнителем. Он набирает прочность по мере гидратации цемента, достигая 50% своей окончательной прочности примерно через 2 дня и большую часть своей окончательной прочности через месяц.

Автоклавный газобетон, напротив, имеет гораздо меньшую плотность, и химические реакции, образующие продукты гидратации, практически полностью завершаются при автоклавировании. Вместо месячного периода выдержки газобетонные блоки готовы к использованию, как только их вынимают из автоклава и охлаждают. Таким образом, все функции системы управления, предлагаемые CompuDAS, применимы к производству газобетона.

Вместо месячного периода выдержки газобетонные блоки готовы к использованию, как только их вынимают из автоклава и охлаждают. Таким образом, все функции системы управления, предлагаемые CompuDAS, применимы к производству газобетона.

Будет ли система управления CompuDAS применяться к нашему конкретному процессу производства пенобетона?

Процесс производства автоклавного ячеистого бетона немного отличается на разных заводах, но принципы схожи. Существуют различные материалы, используемые для создания исходной суспензии, и условия, при которых контролируется «зеленая лепешка» процесса. Наши системы управления вступают в действие на решающем этапе производства пенобетона, когда вырезанные блоки загружаются в автоклав. Газобетон автоклавируется по относительно «длительному» рецепту, требующему времени для достижения максимальной температуры и давления, которое затем выдерживается, возможно, в течение 8-10 часов. Это может быть даже больше для газобетона высокой плотности/высокой прочности.