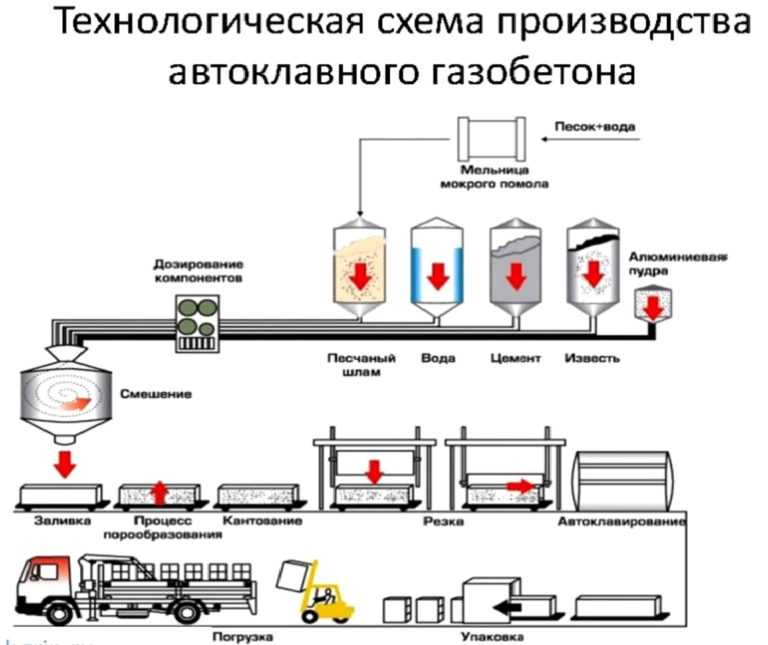

Технология изготовления газобетона: Технология производства автоклавного газобетона — этапы

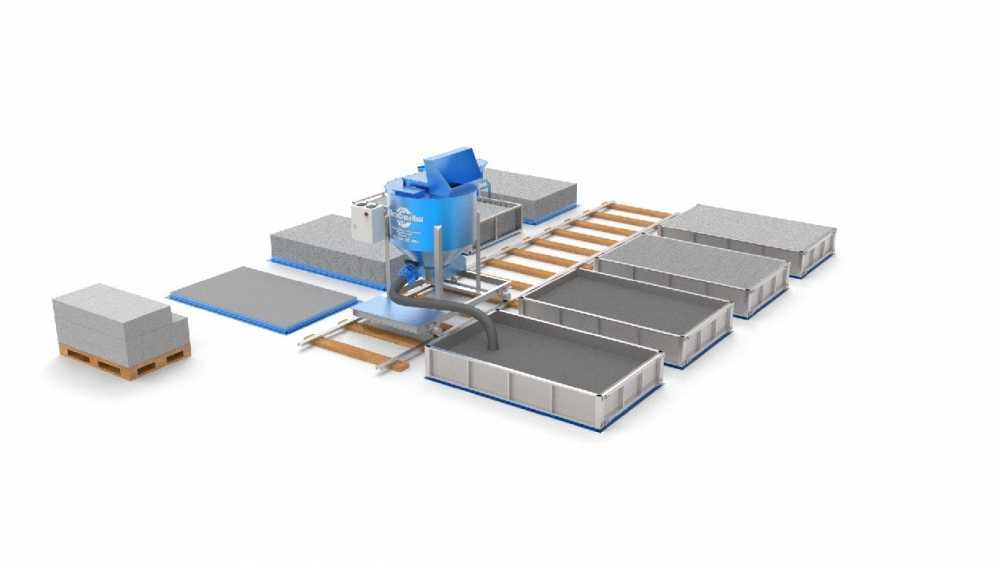

Технология производства автоклавного газобетона — этапы

Дозировка и рецептура

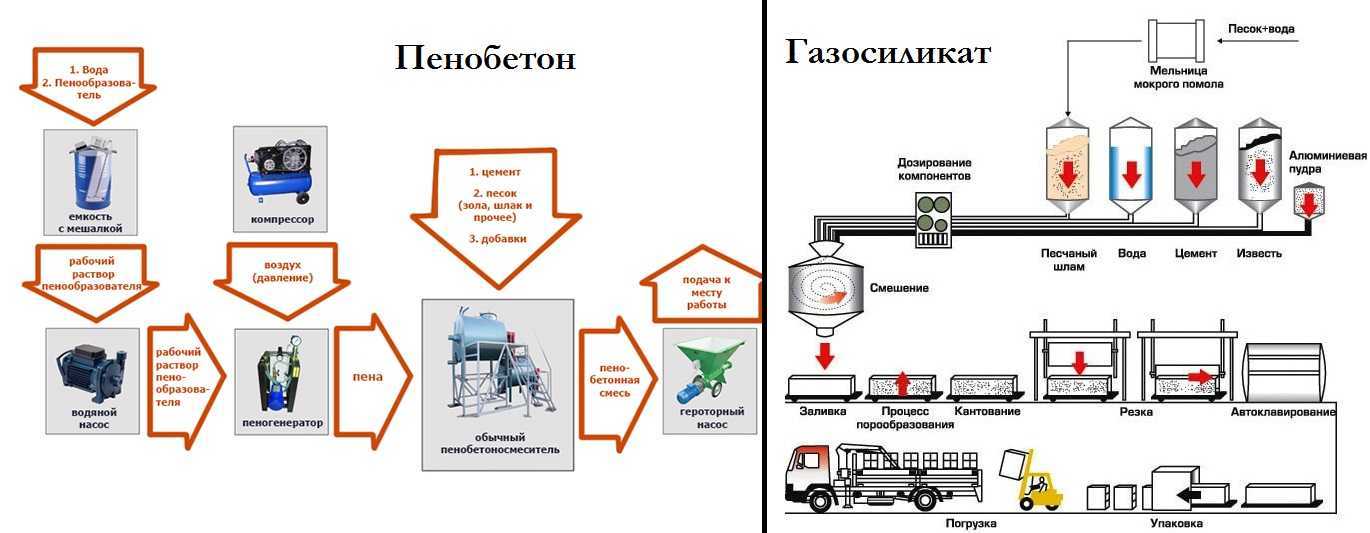

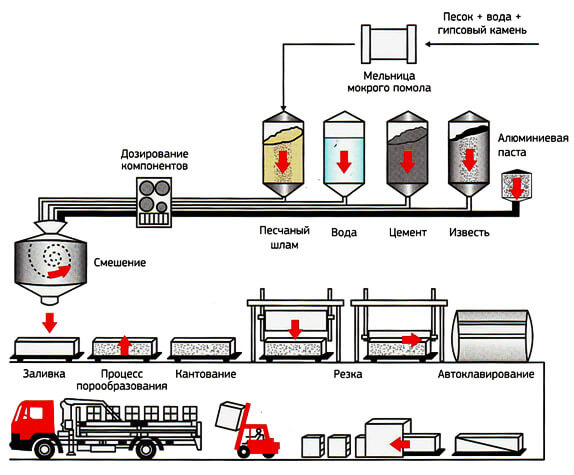

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Высококлассное оборудование позволяет кроме обычной резки выполнять прорезывание системы паз-гребень и устройство захватов для рук.

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

После проведения технического контроля строительные блоки из автоклавного газобетона поступают на участок упаковки, здесь они укладываются на деревянные поддоны, упаковываются полиэтиленовой пленкой и перетягиваются стреплентами.

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

Производство газобетона — технология изготовления газоблоков (газобетонных блоков)

Процесс производства

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т. д.

д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

Процесс производства газобетонных блоков| Исследование гражданского строительства

Процесс производства газобетонных блоков следует за смешиванием, дозированием, литьем, подъемом, предварительным отверждением, извлечением из формы, резкой, отверждением паром и транспортировкой.

Таким образом подготавливаются и транспортируются блоки.

Содержание

Введение

Автоклавный газобетон (AAC)

Блоки AACЭто форма ячеистого бетона и низкоплотный цементный продукт из гидратов силиката кальция, в котором низкой плотности получают путем образования микроскопических пузырьков воздуха, в основном за счет химической реакции, образующейся внутри жидкой массы.

Пузырьки воздуха равномерно распределяются и сохраняются в матрице при схватывании, затвердевании и последующем отверждении паром высокого давления в автоклаве с образованием однородной структуры макроскопических пустот или ячеек.

Ключевые моменты:

- Газобетон впервые был произведен в 1923 году

- Введен шведским ученым.

- Кодовая книга IS для AAC: IS 2185-3 (1984)

Процесс производства блоков AAC

Технологическая схема производства автоклавного газобетона, т. е. процесс производства блоков AAC:

е. процесс производства блоков AAC:

Этап-1: Подготовка сырья материалы

Сырьем или ингредиентами для процесса производства газобетонных блоков являются цемент, песок, известь, летучая зола, гипс и алюминий.

Подготовка сырья является важной частью любого производственного процесса.

Цемент-53 Рядовой портландцемент (OPC) из

производитель необходим для производства газобетонных блоков.

Летучая зола или песок: Летучая зола смешивается с водой с образованием летучей золы

суспензии. Образовавшаяся таким образом суспензия смешивается с другими ингредиентами

, такими как известковая мука, цемент, гипс и алюминиевая пудра

пропорционального качества для формирования блоков.

Известняковый порошок: Известковый порошок, необходимый для производства AAC

, получают путем измельчения известняка до мелкой фракции 9Порошок 0047 на заводе AAC или закупив его напрямую у других компаний.

Гипс : Гипс легко доступен на рынке.

Этап 2: Смешивание и дозирование

Некоторые ограничения:

- ЗОЛА-ЛЕЧ ИЛИ ПЕСОК: ИЗВЕСТЬ:ЦЕМЕНТ: ГИПС = 69:20:8:3,

- Алюминий смешивается примерно с 0,08% от общего количества сухих материалов в смесь,

- водоотношение = 0,60 – 0,6

Цикл смешивания и заливки составляет 5,5 минут, и сначала все ингредиенты

выливаются в разные емкости в соответствии со смесью

пропорции.

Затем система управления заливает в смесительный барабан и, когда смесь

готова к схватыванию, с помощью дозатора заливают бетон в формы

.

В процессе производства газобетонных блоков вся операция дозирования и смешивания

полностью автоматизирована и требует минимального вмешательства человека.

Читайте также : лучший инженер ? Обязанности и зарплата?

Шаг 3: литье, подъем, предварительное отверждение, извлечение из формы и резка

В зависимости от вместимости установки размер форм является фиксированным и обычно составляет 4,2 м x 1,2 м x 0,65 м.![]()

Пока суспензия смешивается и заливается в смазанные формы, алюминий

вступает в реакцию с гидроксидом кальция и водой и выделяет газообразный водород.

химическая реакция ( 2Al + 3Ca(OH)2 + 6h3O → 3CaO.Al2O3.6h3O + 3 h3 ) -2 часа Это известно как процесс предварительного отверждения. Такое расширение может быть в три раза больше первоначального объема.

- предварительное отверждение

- резка

После подъема и получения достаточной прочности, чтобы выдержать собственный вес, производится распалубка и резка с требуемыми размерами

Шаг 4: отверждение и транспортировка большой сосуд высокого давления Автоклав обычно представляет собой стальную трубу

диаметром 3 м и длиной 45 м . Автоклав для пропаривания Пар подается в автоклав под высоким давлением, обычно достигающим давления 800 кПа до 1200 кПа и температура 180°C не менее 5 часов.

Свойства блоков в основном зависят от пропарки паром и пропорций сырья.

Когда блоки приобретают необходимые свойства, они сохраняются в

области и транспортируются.

Размеры и применение блока

На рынке доступны различные размеры в зависимости от толщины;

- 4 дюйма

- 6 дюймов

- 8 дюймов

- 9 дюймов

Применение: Эти блоки используются в жилых и коммерческих зданиях, а также в учреждениях. Специальное применение газобетона, такое как брандмауэры и звуконепроницаемые стены

Преимущества

- Сокращение использования материалов

- Минимизация загрязнения и отходов, так как это экологически безопасно.

- Производственный процесс требует меньше энергии по сравнению с традиционными методами

- Производственный процесс не загрязняет окружающую среду

- Благодаря малому весу и точности размеров удается избежать потерь материала.

- Снижение эксплуатационных расходов

- Затраты на рабочую силу сокращаются до 15 %, а строительство ускоряется на 20 %

- Газобетонный блок весит почти на 80 % меньше, чем обычный красный кирпич, что в конечном итоге приводит к значительному снижению собственного веса.

при этом толщина плиты уменьшается, и общая стоимость здания значительно снижается.

при этом толщина плиты уменьшается, и общая стоимость здания значительно снижается.

Недостатки

- Спрос больше, но предложение плохое – требуется больше установок

- Ознакомление с продуктами среди подрядчиков и каменщиков, а также сравнение практики использования тонкосхватывающегося раствора с традиционным раствором

- Стоимость установки заводов по производству газобетона высока.

Часто задаваемые вопросы

1) Какова стоимость каждого блока?

- Стоимость указана за кубический метр Около рупий. 3050/кубический метр,

- из приведенного ниже расчета,

- мы получили 44 кирпича на кубический метр, поэтому каждый блок стоит около 3050/44=69,32 (примерно 70/-) 910837 2 сколько блоков на кубический метр?

- 93 равно 1 000 000 000/22500000= 1000,0/225= 44,44

- Таким образом, можно установить 44 блока

3) Что лучше CLC (пористый легкий бетон) или AAC?

Производство CLC — непростая задача, и это может повлиять на партию за партией. CLC требует длительного периода отверждения, а достигнутая прочность зависит от настройки и контроля качества на производственном предприятии.

CLC требует длительного периода отверждения, а достигнутая прочность зависит от настройки и контроля качества на производственном предприятии.

Википедия https://en.wikipedia.org/wiki/Autoclaved_aeroated_concrete

Нравится:

Нравится Загрузка…

Блоки AAC Производственный процесс – Замечательная зеленая инициатива – vin Civilworld

Блоки AAC или автоклавный газобетон Блоки представляют собой легкую, несущую, прочную, экологичную и экономичную альтернативу обычному кирпичу. Блоки AAC могут быть настроены в соответствии с размерными требованиями. По сравнению с бетоном, деревом, кирпичом и камнем блоки AAC обладают превосходными изоляционными, огнестойкими и термостойкими свойствами. Блок AAC может повысить скорость строительства и снизить затраты.

УКЛАДКА АГББЛОКОВ Производство газобетонных блоков Газобетонный блок на 80% состоит из пустот, поэтому он легкий и с ним легко обращаться. Они изготавливаются из легкодоступных материалов. Ингредиенты включают песок, летучую золу, известь, цемент, гипс и алюминиевую пудру. Производственный процесс является чистым и не выделяет вредных химических веществ. Основным сырьем, используемым для производства газобетонных блоков, являются промышленные отходы, такие как летучая зола и гипс. Производственный процесс представляет собой энергоэффективные экологически чистые сертифицированные экологически чистые строительные материалы.

Ингредиенты включают песок, летучую золу, известь, цемент, гипс и алюминиевую пудру. Производственный процесс является чистым и не выделяет вредных химических веществ. Основным сырьем, используемым для производства газобетонных блоков, являются промышленные отходы, такие как летучая зола и гипс. Производственный процесс представляет собой энергоэффективные экологически чистые сертифицированные экологически чистые строительные материалы.

Компоненты блоков AAC

Основными ингредиентами блоков AAC являются летучая зола, песок, цемент, известь, гипс, вода и алюминиевый порошок. Алюминиевая пудра используется в качестве пенообразователя.

Цемент, используемый для производства газобетонных блоков, представляет собой цемент марки OPC 43 или OPC 53 и используется в качестве вяжущего материала.

Зола-уноса представляет собой промышленные отходы электростанций. Плотность колеблется от 600 кг/см3 до 1400 кг/см3. Присутствие летучей золы отвечает за придание изоляционных и огнеупорных свойств газобетонных блоков.

Известь получают путем измельчения известняка на заводе по производству блоков или путем аутсорсинга в виде известкового порошка.

Алюминий используется в качестве пенообразователя и отвечает за образование пустот внутри блоков.

Гипс — это промышленные отходы, образующиеся на заводах по производству удобрений, которые широко доступны.

Процесс производства газобетонных блоков

Процесс производства газобетонных блоков связан с рядом операций, начиная с подачи ингредиентов и заканчивая укладкой блоков. Каждый этап связан со строгими рекомендациями по качеству изготовления для обеспечения необходимой прочности и плотности. Процессы производства газобетонных блоков в целом классифицируются следующим образом.

- Подготовка сырья

- Дозирование и смешивание

- Фленинг, подъем и предварительный приз. Основными ингредиентами, необходимыми для производства газобетонных блоков, являются летучая зола или песок.

Летучая зола широко доступна в виде промышленных отходов электростанций. Следовательно, летучая зола используется для производства газобетонных блоков. Он смешивается с водой, образуя шлам золы-уноса, который хранится в контейнерах для следующего этапа эксплуатации.

Летучая зола широко доступна в виде промышленных отходов электростанций. Следовательно, летучая зола используется для производства газобетонных блоков. Он смешивается с водой, образуя шлам золы-уноса, который хранится в контейнерах для следующего этапа эксплуатации.Дозирование и смешивание

Зольная суспензия хранится в контейнере, соединенном со смесительным барабаном. Все остальные ингредиенты, такие как известь, гипс и цемент, хранятся в разных контейнерах для хранения и подаются в смесительный барабан с помощью винтовых конвейеров. К каждому контейнеру для хранения прикреплены автоматические системы подачи для обеспечения правильных пропорций ингредиентов. Пропорционированные ингредиенты одновременно подаются в смесительный барабан, где тщательно перемешиваются. Дозирование алюминия осуществляется через насадку для подачи и регулируется в соответствии с требованиями. Ингредиенты тщательно перемешаны и готовы к заливке в формы.

СМЕСИТЕЛЬНЫЙ БАРАБАНФормование, подъем и предварительное отверждение

Отливка газобетонных блоков производится в формах.

Формы очищают и смазывают маслом, чтобы избежать прилипания ингредиентов к поверхности формы, что, в свою очередь, может ухудшить качество поверхности блоков. В смазанные маслом формы заливают уже перемешанную суспензию.

Формы очищают и смазывают маслом, чтобы избежать прилипания ингредиентов к поверхности формы, что, в свою очередь, может ухудшить качество поверхности блоков. В смазанные маслом формы заливают уже перемешанную суспензию.

Внутри форм алюминий вступает в реакцию с гидроксидом кальция (известью) и водой, образуя множество несвязанных пузырьков водорода и расширяя суспензию. Расширение почти в два раза больше, чем исходный объем. Этот процесс называется восхождением. Эти водородные пузырьки отвечают за легкие характеристики блоков газобетона. За процессом подъема следует расформовка и резка блоков.

Нарезка блоков на нужные размеры требует некоторой прочности куба. Для этого плесени дают осесть и вылечить некоторое время, достаточное для процесса резки проволоки. Время предварительного отверждения может составлять от 1 до 3 часов и более в зависимости от погодных условий.

Это также можно сделать с помощью непрямого нагрева. После процесса предварительного отверждения зеленый пирог становится достаточно прочным, чтобы его можно было разрезать проволокой.

Извлечение из формы и резка проволокой

Предварительно отвержденные формы переносятся в зону резки. Формы снимаются, и зеленый кекс нарезается проволокой в соответствии с требуемыми размерами. Процесс резки проволоки осуществляется в два этапа. Первый этап – вертикальный разрез, второй этап – горизонтальный разрез. Извлечение из формы и резка обеспечивают совершенство размеров и отделку блоков AAC. Этот процесс должен быть выполнен с особой осторожностью, иначе может произойти отторжение.

РЕЗКА ПРОВОЛОЧНЫМИ БЛОКАМИ AACАвтоклавирование блоков AAC

Заключительный процесс производства — автоклавирование. Нарезанные проволокой блоки транспортируются в автоклавную камеру, где нагреваются до необходимой температуры. Этот процесс придает блокам AAC желаемую долговечность и структурную стабильность. Выпечка производится около 8-12 часов при температуре около 180 градусов. Температура и период нагрева определяют марку материалов. Отверждение в автоклаве снижает усадку при высыхании.

при этом толщина плиты уменьшается, и общая стоимость здания значительно снижается.

при этом толщина плиты уменьшается, и общая стоимость здания значительно снижается. Летучая зола широко доступна в виде промышленных отходов электростанций. Следовательно, летучая зола используется для производства газобетонных блоков. Он смешивается с водой, образуя шлам золы-уноса, который хранится в контейнерах для следующего этапа эксплуатации.

Летучая зола широко доступна в виде промышленных отходов электростанций. Следовательно, летучая зола используется для производства газобетонных блоков. Он смешивается с водой, образуя шлам золы-уноса, который хранится в контейнерах для следующего этапа эксплуатации. Формы очищают и смазывают маслом, чтобы избежать прилипания ингредиентов к поверхности формы, что, в свою очередь, может ухудшить качество поверхности блоков. В смазанные маслом формы заливают уже перемешанную суспензию.

Формы очищают и смазывают маслом, чтобы избежать прилипания ингредиентов к поверхности формы, что, в свою очередь, может ухудшить качество поверхности блоков. В смазанные маслом формы заливают уже перемешанную суспензию.