Технология изготовления газобетона: Производство газобетонных блоков своими руками, оборудование, формы, технология и видео

Процесс производства газобетона — АлтайСтройМаш

Газобетон – один из самых популярных материалов в сегменте малоэтажного строительства последние десятилетия. И многие решают заняться производством газобетона самостоятельно.

Одни хотят производить материал для своих нужд, но с возможным расширением производства. Другие планируют открыть выгодный бизнес по изготовлению газоблоков на продажу строительным бригадам и компаниям.

И тот, и другой подход, однозначно, выгодный. Потребность в газобетоне постоянно растет, так как люди вместо привычного кирпича выбирают более экономичный материал.

Различают два типа газобетона:

- автоклавный,

- неавтоклавный.

Они имеют общий ГОСТ, но различаются способом производства. Для изготовления автоклавного газобетона необходимо очень мощное оборудование, так как процесс затвердевания должна поддерживать температура 200 ᵒС и давление в 14 атм.

Производство неавтоклавного газобетона требует всего 60 ᵒС температуры, а производственная линия стоит в сотни раз дешевле.

Производственные линии

Чтобы открыть свое производство газобетона, нужно приобрести правильное оборудование.

Оно состоит, в основном, из следующих частей:

- дозаторы,

- смеситель,

- резка,

- толкатели,

- транспортеры сырья,

- формы для будущих газоблоков.

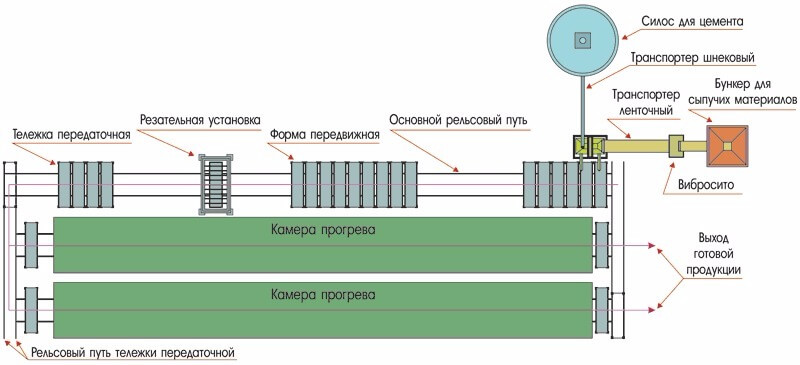

Различают 3 типа производственных линий:

- конвейерная,

- стационарная,

- мини-завод.

На стационарном заводе смеситель с газобетонной смесью по рельсам передвигается от формы к форме. Такое предприятие может производить в день до 60 м3.

Конвейерная линия помогает уменьшить количество ручного труда на производстве. Здесь смеситель находится стационарно на одном месте, а формы на специальном конвейерном транспортере передвигаются к дозатору с газобетонной смесью. Резка газобетонных блоков осуществляется также в механизированном режиме. Производительность до 150 м3 за сутки.

Производительность до 150 м3 за сутки.

Мини-завод часто устанавливают для собственных нужд в строительстве. Его стоимость минимальна. Это версия стационарного завода с производительностью 15 м3 за день.

Производительность линий всегда можно увеличить, докупая оборудование.

Производство блоков газобетона

Второй «компонент» производства газобетона – правильное сырье. Смесь состоит из воды, наполнителя (мелкозернистый песок, отходы ТЭЦ, доломитовая мука), портландцемента, химических добавок (каустическая сода, сульфат натрия) и газообразователя (алюминиевая пудра).

Также потребуется специальная смазка для газобетонных форм (можно использовать отработанное техническое масло или растительное сырье).

На 1 куб газобетона требуются следующие пропорции сырья:

- горячая вода – 260-300 литров (40-60 градусов),

- песок – 260-300 кг,

- портландцемент – 260-300 кг,

- химические добавки – 1-3 кг,

- алюминиевая пудра – 0,5-0,7 кг.

Вес сырья рассчитывается на специальных весах, а для газообразователя или добавок подойдут обычные торговые электронные весы. Все сырье должно соответствовать ГОСТам оборудования. Состав смеси напрямую влияет на марку и плотность газобетонного блока.

Технология изготовления газобетона

Технология изготовления неавтоклавного газоблока одинакова для всех линий. Разница будет только в техническом исполнении.

Подогретая до 60 градусов вода подается в бетоносмеситель. Чем ниже температура воды, тем дольше время схватывания готовой смеси. Далее включается смеситель, и туда подается цемент.

Химические компоненты взвешиваются в отдельной емкости. Далее песок и реагенты засыпают в смеситель. Смесь перемешивается 5-6 минут.

В самом конце добавляют алюминиевую пудру. Через 30 секунд смеситель выключают.

Во время перемешивания сырья к дозатору подаются смазанные формы. Они должны быть хорошо очищены от остатков бетона.

После заполнения форм их перемещают в камеру предварительного нагрева на 1-3 часа. Там под действием температуры раствор разбухает в 1-4 раза, в зависимости от марки газобетона.

Там под действием температуры раствор разбухает в 1-4 раза, в зависимости от марки газобетона.

С затвердевшего газоблока срезается верхний слой (горбушка). С формы убирают борта. Специальным инструментом смесь режут на отдельные блоки и снова перемещают в камеру итоговой выдержки на 6-10 часов. После этого блоки выгружают на палеты и перемещают на склад.

Компания «АлтайСтройМаш» уже 20 лет специализируется на линиях по производству газобетонных блоков. Клиенты компании успешно работают во многих городах России, Казахстана и Узбекистана.

Производство газобетона — технология изготовления газоблоков (газобетонных блоков)

Процесс производства

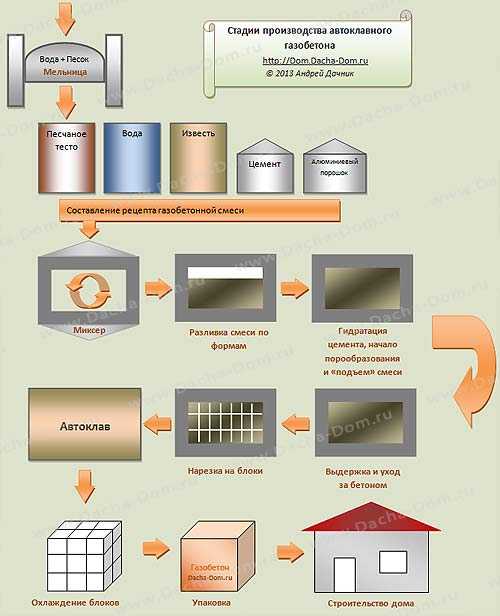

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т.д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

Строительство вашей мечты: рынок автоклавного газобетона — пошаговое руководство по строительству

Автоклавный газобетон (АГБ) является выгодной альтернативой для недорогого строительства, особенно в развивающихся регионах.

ПОРТЛЕНД, ОР, СОЕДИНЕННЫЕ ШТАТЫ, 20 февраля 2023 г. /EINPresswire.com/ — Автоклавный газобетон (AAC) — это легкий сборный пенобетонный строительный материал, завоевавший популярность в строительной отрасли. Он сделан из смеси песка, цемента, извести и воды, а также пенообразователя, который создает небольшие, равномерно распределенные воздушные карманы в смеси.

Процесс производства газобетона включает смешивание сырья и затем заливку смеси в формы. После того, как смесь залита, ей дают высохнуть в течение нескольких часов. После отверждения формы удаляются, а блоки или панели транспортируются в автоклав, где они подвергаются отверждению паром под высоким давлением и температурой. Именно этот процесс придает AAC его уникальные свойства, в том числе прочность, долговечность и изоляцию.

Загрузите бесплатный образец отчета:

https://www.alliedmarketresearch.com/request-sample/9056

Согласно новому отчету, опубликованному Allied Market Research, ожидается, что объем мирового рынка автоклавного газобетона (AAC) достигнет 26,9 млрд долларов США в 2027 году с 17,1 млрд долларов США в 2019 году, увеличившись в среднем на 7,2% в год с 2020 по 2019 год. 2027.

Одним из основных преимуществ газобетона является его малый вес, что облегчает его транспортировку и установку. Воздушные карманы, образующиеся в процессе смешивания, также делают его отличным изолятором, который может значительно снизить потребление энергии и снизить затраты на нагрев и охлаждение.

Купить этот исследовательский отчет (страницы PDF с выводами, диаграммами, таблицами, рисунками) @

https://www.alliedmarketresearch.com/checkout-final/a93246acf8eebb6091c93918d6983f91

Автоклавный газобетон также известен как автоклавный легкий бетон, газобетона, пенобетона, ячеистого бетона автоклавного твердения или пористого бетона и является легкой альтернативой для строительства стен и других ненесущих элементов. AAC обычно доступен в виде панелей, блоков и других материалов, которые можно использовать для облицовки стен, полов, кровли, перегородок и т. д. Этот тип бетона в основном состоит примерно на 80% из воздуха, индуцированного расширительным агентом для снижения плотности и общего веса продукта. AAC также известен своей экологической устойчивостью, так как он изготовлен из натуральных нетоксичных материалов и не производит никаких токсичных выбросов в процессе производства.

Ведущие игроки:

Основные игроки, работающие в отрасли автоклавного газобетона (AAC), включают Aercon AAC, AKG Gazbeton, Bauroc AS, Ballarpur Industries Limited (BILT), HIL Limited, CSR Ltd., Forterra plc, H+H International A/S, JK Laxmi Cement Ltd. и Xella International GmbH.

Региональный анализ:

Глобальный рынок автоклавного ячеистого бетона (AAC) проанализирован в Северной Америке (США, Канада и Мексика), Европе (Великобритания, Германия, Франция и остальные страны Европы), Азиатско-Тихоокеанском регионе (Китай). , Индия, Япония и остальные страны Азиатско-Тихоокеанского региона) и LAMEA (Латинская Америка, Ближний Восток и Африка). Ожидается, что Азиатско-Тихоокеанский регион будет занимать наибольшую долю рынка в течение всего периода исследования, и ожидается, что LAMEA будет расти самыми быстрыми темпами.

Дэвид Корреа

Allied Analytics LLP

+ +1 503-894-6022

напишите нам здесь

Посетите нас в социальных сетях:

Facebook

Twitter

LinkedIn

Вы только что прочитали:

Каналы распространения: Строительная промышленность, технологии

Приоритетом EIN Presswire является прозрачность источника.

Отправить свой пресс-релиз

Home-Hess AAC Systems

Эффективное производство высококачественных

блоков и несущих нагрузки Машины и системы из Hess AAC Systems

газобетон

КОМПАНИЯВедущий поставщик систем для производства пенобетона

Газобетон

машины и системы

Философия компании HESS AAC SYSTEMS состоит в том, чтобы поставлять нашим клиентам производственные системы, предназначенные для удовлетворения специфических требований их рынка с точки зрения производительности и ассортимента продукции.

- Блоки

- Линтели

- ПЕРЕДАРНЫЕ ПАНЕЛЫ

- Усиленные конструкционные панели и плиты

- Минеральные термо изоляционные платы

, почему мы являемся

, а также у успешных, а также опытные знания, а также опытные и опытные, а также опытные, а также опытные, а также опыт, а также в опыте

, а также опыт, а также в опыте.0005

«Чрезвычайное

не происходит обычным образом»

J.W. Гёте (1749-1832)

Что делает нас такими успешными

Твердо верить в то, что правильно и делать это, идти новыми путями и иметь смелость оставить проторенные пути. Мы убеждены, что наша сила в нашей открытости к изменениям и инновациям в сочетании с любовью к нашим традициям и корням.

Для компаний TOPWERK инновации и традиции не противоречат друг другу, а дополняют друг друга.

HESS AAC SYSTEMS — установки для производства газобетонных изделий

С начала 80-х годов компания, базирующаяся в Энсхеде, Нидерланды, занимается разработкой и производством машин для производства газобетонных изделий. После поглощения HESS GROUP в 2006 году была создана HESS AAC SYSTEMS; и по сей день новая компания использует уникальные ноу-хау своего предшественника в области проектирования, разработки и изготовления машин для производства газобетона. HESS AAC SYSTEMS уделяет первостепенное внимание конкурентоспособности своих хорошо известных и уважаемых продуктов благодаря их качеству, надежности и отличному сервису.

После поглощения HESS GROUP в 2006 году была создана HESS AAC SYSTEMS; и по сей день новая компания использует уникальные ноу-хау своего предшественника в области проектирования, разработки и изготовления машин для производства газобетона. HESS AAC SYSTEMS уделяет первостепенное внимание конкурентоспособности своих хорошо известных и уважаемых продуктов благодаря их качеству, надежности и отличному сервису.

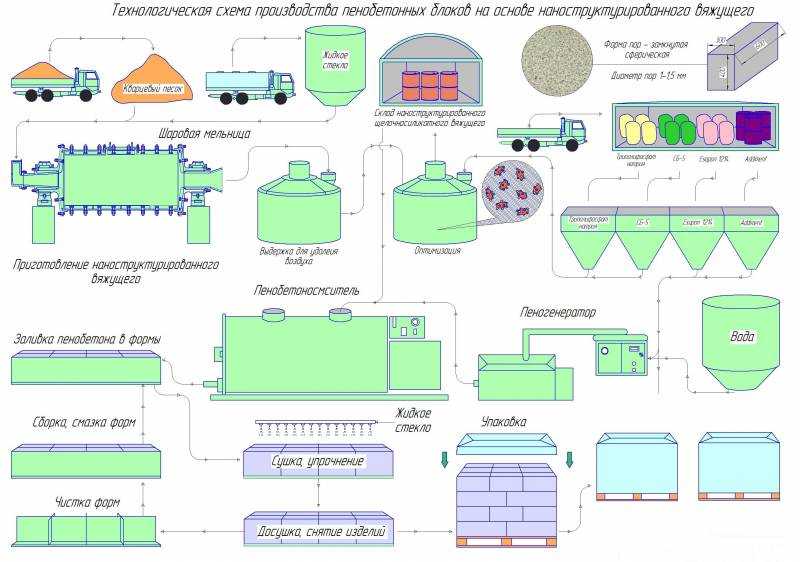

Подготовка сырья

Шаровая мельница мокрого измельчения кварцевого песка с водой до песчаной суспензии.

Compact Line-CBT

Compact Line-CBT

Управление процессами и автоматизация заводов

Весь производственный процесс контролируется с помощью современных систем автоматизации…

. Автоклавирование завершено, кексы раскладываются в стопки и выгружаются из варочных рам.

Автоклавирование

В автоклавах кек выдерживается ок.