Технология газобетона: Производство газобетонных блоков своими руками, оборудование, формы, технология и видео

газобетон и газоблок по оптовій ціні»

Будівництво – це галузь, яка дозволяє кожному з нас мати свій власний будинок. Саме тому впродовж багатьох років виробництво газобетону не знижується, навіть навпаки збільшується.

Тим більше, що для його виробництва використовуються тільки безпечні природні речовини, кремнеземисті компоненти, в’яжучі речовини, газоутворювач і вода.

Технологія виробництва газобетону повністю автоматизована, тому дуже важливо, щоб кількість складових відповідала встановленим нормам. При цьому, дуже важливим моментом є те, що спочатку сировинні компоненти змішуються з водою і тільки після додається алюмінієвий порошок або паста. Що стосується рецептури, то завод газобетону має унікальну рецептуру, яка безпосередньо залежить від якості сировини і отримання кінцевого продукту.

Але, на змішуванні складових все не закінчується, технологія газобетону триває навіть тоді, коли суміш розливається в спеціальні форми. Бо в цей момент починається хімічна реакція, під час якої виділяється водень. Саме в цей час утворюються бульбашки, які спінюють масу і потім поступово тверднуть, утворюючи пористу структуру.

Саме в цей час утворюються бульбашки, які спінюють масу і потім поступово тверднуть, утворюючи пористу структуру.

Виробництво газобетону тільки здається складним заняттям, насправді ж, дуже важливо, щоб коефіцієнт був складових правильно розрахований. У разі, якщо технологія не буде дотримана, то якість буде дуже низька.

І, якщо Ви хочете використовувати тільки якісний будівельний матеріал, тоді не варто ризикувати і купувати саморобний матеріал.

Завод виробляє газобетон, використовуючи тільки сучасне обладнання, яке дозволяє уникнути похибок і надати хороший кінцевий результат. Крім того, незважаючи на те, що цей матеріал дійсно має дуже високі технічні характеристики, все ж, з-за неправильного зберігання його структура може бути порушена. Так що, перш ніж відправити на склад матеріал, його спочатку встановлюють на дерев’яний піддон, за допомогою крана-перестановщика, потім упаковують в термоусадочну плівку. Ось тільки після проведення таких процедур, виріб потрапляє на склад.

Надати високу якість виробу можуть тільки автоматизовані заводи, які займаються виготовленням, зберіганням і подальшим транспортуванням. Крім того, кожен завод виробник має ліцензії на виконання робіт, тому, у кожного є можливість переконатися в якості матеріалу, який вирішили придбати.

Статті pp-budpostach.com.ua Все про лазні

Статті по пїноблоку,пінобетону,пінобетонним блокам

Статті pp-budpostach.com.ua Статті по бетону

Статті Все про парканах

Статті pp-budpostach.com.ua Все про дахах ( види, матеріал, як краще вибрати)

Статті Все про Фундаменті

Статті по газобетону ( газоблокам ), газобетонних блоків, блоків газосиликатнных

Новини, статті, чутки, факти, різне і по чу-чуть

Статті по цеглині ( рядовому, особового,облицювальної,клинкерному, шамотною, силікатній,)

Производство газобетона-автоклавная и неавтоклавная технологии

Газобетон относят к классу ячеистых бетонов. Он представляет собой материал, по всему объёму которого равномерно распределены замкнутые поры. Эта структура и определяет свойства газобетона, благодаря которым он и является одним из самых эффективных и тёплых строительных материалов, так как воздух является лучшим теплоизолятором в природе.

Он представляет собой материал, по всему объёму которого равномерно распределены замкнутые поры. Эта структура и определяет свойства газобетона, благодаря которым он и является одним из самых эффективных и тёплых строительных материалов, так как воздух является лучшим теплоизолятором в природе.

Впервые газобетон начали производить около 80 лет назад, и в наши дни он до сих пор пользуется огромной популярностью в строительстве, превосходя другие стройматериалы по многим параметрам, включая вес, простоту кладки и цену. Блоки из газобетона обрабатываются лучше дерева, но не горят, и обладают крепостью камня, но легче его в несколько раз.

По способу твердения газобетон делится на два вида: автоклавный и неавтоклавный. Первый твердеет при повышенной температуре и избыточном давлении в специальных печах – автоклавах. Второй вид твердеет при естественной температуре и атмосферном давлении, проходя тепловлажностную обработку.

Свойства автоклавного и неавтоклавного бетона схожи между собой, но есть и некоторые различия. Автоклавный газобетон обладает более высокой гигроскопичностью – способностью впитывать влагу. Его теплопроводность немного выше, чем у неавтоклавного, который предоставляет возможность монолитного строительства. Но он менее прочный в сравнении с автоклавным и может давать большую усадку при эксплуатации, в связи с чем многие не рекомендуют его использовать как конструкционный материал.

Автоклавный газобетон обладает более высокой гигроскопичностью – способностью впитывать влагу. Его теплопроводность немного выше, чем у неавтоклавного, который предоставляет возможность монолитного строительства. Но он менее прочный в сравнении с автоклавным и может давать большую усадку при эксплуатации, в связи с чем многие не рекомендуют его использовать как конструкционный материал.

Теперь поговорим о производстве этих двух видов газобетона. Автоклавное и неавтоклавное твердение – это две совершенно разных схемы. Но у каждого вида образование пор достигается выделением газа благодаря химической реакции. За счёт разных способов затвердевания материалы и обретают свои индивидуальные свойства.

Неавтоклавная технология производства газобетона.

Неавтоклавный газобетон выпускают на основе специального цемента, молотой извести, некоторых отходов (зола, шлак и другие) и порообразователь, в качестве которого используется алюминиевый порошок. Перечисленные компоненты после перемешивания оставляют в обычных условиях для окончательного затвердевания без использования автоклавов.

Неавтоклавный газобетон производится на основе портландцемента (50-60%), молотый известняк, шлак, зола, др. отходы (40-50%) и «порообразователь» (1,8-2,1 кг. на куб.м. газобетона). Полученную смесь оставляют затвердевать в обычных условиях без применения специальных печей (автоклавов).

Количество порообразователя в растворе (при других равных условиях) прямо пропорционально значениям относительного подъема теста. При этом по высоте нет отклонений морфологии пор в зависимости от степени подъема раствора. Для ускорения процесса твердения и оборота опалубки, а также увеличения качества газобетона рекомендуется, особенно, в первые сутки отвердения раствора создавать теплые (30–50 °С) условия при естественной влажности и нормальном давлении.

Производство неавтоклавного ячеистого бетона – это дешевый способ производства газобетона. Инвестиции в производство неавтоклавного газобетона в сотни раз ниже объема затрат в производство автоклавного газобетона. Вместе с тем, газосиликат в отличие от неавтоклавного газобетона боится воды, уступает по морозостойкости, по огнестойкости. При этом газосиликат не допускает возможности монолитного строительства.

При этом газосиликат не допускает возможности монолитного строительства.

Поризация смеси осуществляется на стадии формирования материала за счет взаимодействия газообразователя со щелочью. Образующийся водород выделяется в свободном состоянии в виде газовых пузырьков, используемых для вспучивания газобетонной массы. Данная технологическая стадия, особенно в неавтоклавной технологии, является весьма ответственной, предопределяющей формирование пористой структуры материала. Для улучшения свойств неавтоклавного газобетона в смесь вводят различные модифицирующие добавки: полуводный гипс, микрокремнезем, ускоритель твердения — хлорид кальция. Основным направлением разработок становится приближение прочностных свойств к автоклавному газобетону. Наиболее перспективными в этом отношении являются дисперсно-армирующие волокна как искусственного (полимерное волокно различного состава, стекловолокно и др.), так и природного происхождения (асбестовое, базальтовое волокно). Другим способом упрочнения является добавка микрокремнезема или кислой золы-уноса в количестве 5-10% от веса цемента.

Неавтоклавный способ производства имеет существенный недостаток: усадка газобетона в процессе эксплуатации гораздо больше (2-3 мм/м), чем у автоклавного бетона (0,3 мм/м), при одинаковой плотности изделий. Специфика технологии неавтоклавного газобетона требует и повышенного расхода цемента. Несмотря на относительную дешевизну получаемого изделия, в промышленных масштабах предпочтительнее производство

Газобетон автоклавного способа изготовления (чаще всего газосиликат) производится из смеси природных сырьевых материалов: песка, цемента, негашеной извести, воды и небольшого количества алюминиевой пудры. В результате химической реакции извести и алюминиевой пудры смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

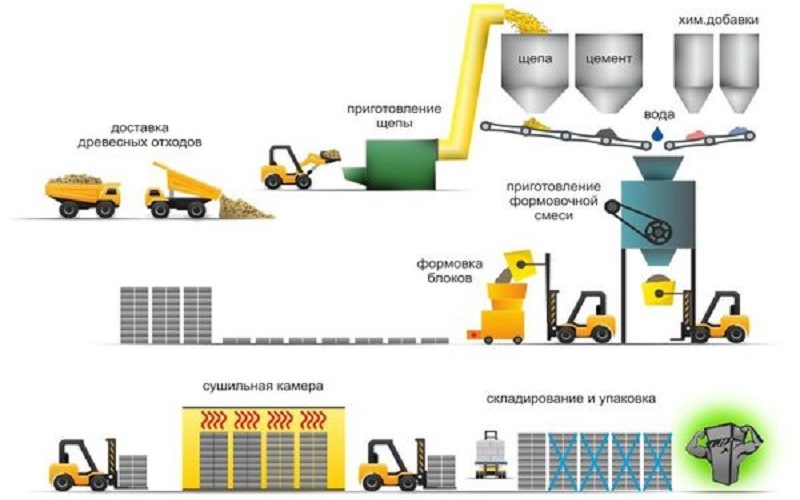

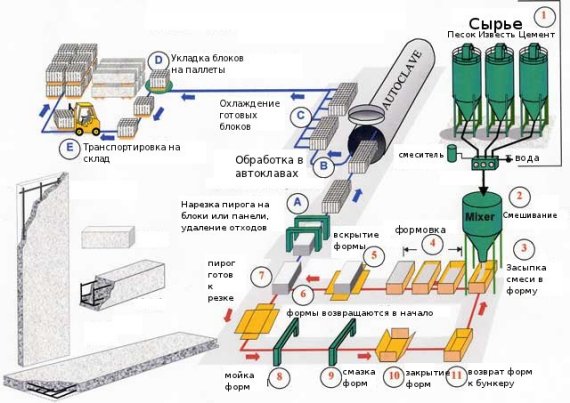

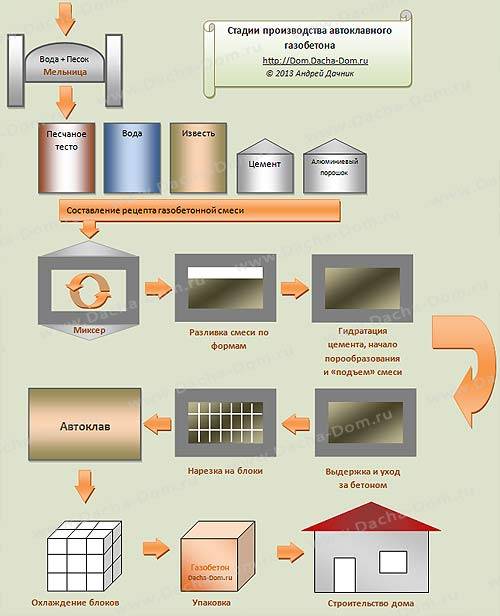

Можно выделить следующие основные этапы производства автоклавного газобетона:

- 1. Приготовление смеси

Приготовление смеси осуществляется в автоматическом режиме. Компоненты в заданной пропорции подаются в смеситель, где перемешиваются по заданной программе до консистенции свободно льющейся сметаны.

- 2. Заливка форм и формирование массива.

Готовая смесь выгружается в формы, заполняя их примерно наполовину. Одновременно форма со смесью подвергается ударным воздействиям, для улучшения строения пористой структуры. Известь начинает гаситься, выделяя тепло, — за полтора часа температура смеси доходит до 80. Алюминий взаимодействует с известью, выделяется свободный водород, и он поднимает эту смесь, которая полностью заполняет форму. Цемент под воздействием высокой температуры начинает схватываться; сферические ячейки, образованные свободным водородом, превращаются в заполненные воздухом поры (готовый продукт на 80 проц. состоит из мелких пор диаметром от 1, 5 до 3 мм). Структурная пористость газобетонных блоков обусловлена строго выдержанной технологией, и автоматизацией процесса.

- 3. Затвердевание смеси

После того, как массив поднимется, он подвергается предварительному твердению в течение 60-120 минут для достижения прочности необходимой для резки.

- 4. Резка массива на изделия

После предварительного затвердевания кран распалубливает сборную форму, и уже застывший, но еще достаточно мягкий «пирог» ячеистого бетона режется горизонтально и вертикально тонкими струнами на блоки. Одновременно формируются пазы и гребни, фрезеруются захватные карманы для рук.

- 5. Пропарка изделий в автоклаве

Затем разрезанный «пирог» помещается в автоклав, там происходит термовлажностная обработка при температуре 190С и давлении пара 12 атмосфер. Под воздействием этих факторов образуются минералы, обеспечивающие прочность ячеистого бетона.

- 6. Упаковка

После 12 часов автоклавной обработки готовый «пирог» разделяется на специальной установке на изделия, они упаковываются, отправляются на склад готовой продукции.

Аналогично изготавливаются армированные плиты, только нет вертикальной резки.

Газобетон производится из минерального сырья, в его состав чаще всего входят: известь 20%; кварцевый песок 60%; портландцемент – 20%, алюминиевая пудра – менее 1%.

Следует отметить, что использование управляемого автоклавного процесса дает возможность получить бетон с заданным необходимым уровнем свойств. Причем эти характеристики будут одинаковыми в любой из точек готового изделия. Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной ее смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — тоберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка.

За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и повышенную морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью.

Повышение экологичности строительства в автоклавном строительстве

Отчет TBRC об исследовании рынка охватывает размер рынка автоклавного газобетона, прогнозы рынка автоклавного газобетона, основные компании по производству автоклавного газобетона и их долю на рынке, ключевые стратегии, которые необходимо предпринять, и многое другое.

| Источник: TBRC Business Research PVT LTD TBRC Business Research PVT LTD

ЛОНДОН, 10 марта 2022 г. (GLOBE NEWSWIRE) — Согласно исследовательскому отчету The Business Research Company о рынке автоклавного ячеистого бетона, ожидается, что рост строительства экологически чистых зданий будет способствовать росту рынка автоклавного ячеистого бетона. Зеленые здания более энергоэффективны и устойчивы, поэтому они имеют меньший углеродный след и минимальное воздействие на окружающую среду. Например, согласно EnergyStar, поддерживаемому правительством США символу энергоэффективности, в 2020 году почти 6500 коммерческих зданий получили ENERGY STAR, сэкономив 1,6 миллиарда долларов, и удалось избежать более 5 миллионов метрических тонн выбросов парниковых газов. Таким образом, растущее строительство экологически чистых зданий стимулирует рост рынка автоклавного ячеистого бетона.

Зеленые здания более энергоэффективны и устойчивы, поэтому они имеют меньший углеродный след и минимальное воздействие на окружающую среду. Например, согласно EnergyStar, поддерживаемому правительством США символу энергоэффективности, в 2020 году почти 6500 коммерческих зданий получили ENERGY STAR, сэкономив 1,6 миллиарда долларов, и удалось избежать более 5 миллионов метрических тонн выбросов парниковых газов. Таким образом, растущее строительство экологически чистых зданий стимулирует рост рынка автоклавного ячеистого бетона.

Запрос на образец мирового рынка автоклавного ячеистого бетона отчет о рынке

Объем мирового рынка автоклавного ячеистого бетона, как ожидается, вырастет с $13,03 млрд. в 2021 году до 14,17 млрд долларов в 2022 году при совокупном годовом темпе роста (CAGR) 8,77% . Рост рынка в основном связан с реорганизацией компаниями своей деятельности и восстановлением после воздействия COVID-19, что ранее привело к ограничительным мерам сдерживания, включая социальное дистанцирование, удаленную работу и закрытие коммерческой деятельности, что привело к операционным проблемам. Ожидается, что доля мирового рынка автоклавного газобетона достигнет 20,84 миллиарда долларов в 2026 году при среднегодовом темпе роста 10,11%.

Ожидается, что доля мирового рынка автоклавного газобетона достигнет 20,84 миллиарда долларов в 2026 году при среднегодовом темпе роста 10,11%.

Технологический прогресс является ключевой тенденцией, набирающей популярность на рынке автоклавного ячеистого бетона. Технический прогресс — это открытие знаний, которые способствуют пониманию технологии. Например, в 2019 году исследователи из Индийского технологического института разработали газобетон с летучей золой — отходом тепловых электростанций. Разработанный газобетон имеет более равномерное распределение воздушных пустот и большую площадь поверхности, чем те, что доступны на рынке, что также помогает ему быть легче по весу. Свойства образцов были протестированы и подтверждены в соответствии с индийскими стандартами IS:2185 (часть 3 и часть 4), и на них были выданы два патента.

Основными игроками на рынке автоклавного ячеистого бетона являются ACICO Group, AERCON AAC, AKG Gazbeton, Biltech Building Elements Limited, Brickwell, Buildmate Projects Pvt. Ltd., Eastland Building Materials Co., Ltd., H+H International A/S, JK Lakshmi Cement Ltd., Masa GmbH, Parin Beton Amood Company, UAL Industries Ltd., UltraTech Cement Ltd. и Xella Group.

Ltd., Eastland Building Materials Co., Ltd., H+H International A/S, JK Lakshmi Cement Ltd., Masa GmbH, Parin Beton Amood Company, UAL Industries Ltd., UltraTech Cement Ltd. и Xella Group.

Прогнозный отчет TBRC по мировому рынку автоклавного газобетона сегментирован по типу на блоки, перемычки, панели и другие; путем применения в строительных материалах, изоляции крыш, основаниях крыш, подконструкциях мостов, бетонных трубах, заполнении пустот и др.; конечным потребителем на жилое, нежилое.

Согласно исследованию рынка автоклавного ячеистого бетона в 2021 году, Азиатско-Тихоокеанский регион был крупнейшим регионом на рынке, а также ожидается, что он станет самым быстрорастущим регионом в прогнозируемый период. Регионы, охваченные в отчете о рынке автоклавного ячеистого бетона, включают Азиатско-Тихоокеанский регион, Западную Европу, Восточную Европу, Северную Америку, Южную Америку, Ближний Восток и Африку.

Отчет о мировом рынке автоклавного газобетона за 2022 г. – Размер рынка, тенденции и глобальный прогноз на 2022-2026 гг. – это один из серии новых отчетов The Business Research Company, в которых представлены обзоры рынка автоклавного газобетона, анализ рынка автоклавного газобетона и прогноз размера и роста рынка для всего рынка, сегменты и географические регионы рынка автоклавного газобетона, тенденции рынка автоклавного газобетона, движущие силы рынка автоклавного газобетона, ограничения рынка автоклавного газобетона, доходы ведущих конкурентов, профили и доли рынка в более чем 1000 отраслевых отчетах, охватывающих более 2500 сегментов рынка и 60 географических регионов.

В отчете также содержится подробный анализ влияния COVID-19 на рынок. Отчеты основаны на 150 000 наборов данных, обширных вторичных исследованиях и эксклюзивных выводах из интервью с лидерами отрасли. Высококвалифицированная и опытная команда аналитиков и разработчиков моделей обеспечивает анализ рынка и прогнозы. В отчетах определяются лучшие страны и сегменты для возможностей и стратегий на основе рыночных тенденций и подходов ведущих конкурентов.

В отчетах определяются лучшие страны и сегменты для возможностей и стратегий на основе рыночных тенденций и подходов ведущих конкурентов.

Не тот рынок, который вы ищете? Check out some s imilar рынок аналитические отчеты :

Cement And Concrete Products Global Отчет о рынке за 2021 г. — по типу (цемент, товарный бетон, бетонные трубы, кирпич и блоки, другие бетонные изделия), по продукту (быстротвердеющий цемент, низкотемпературный цемент, белый цемент, гидрофобный цемент, другие (цветной цемент, портландцемент из пуццолана)), по применению (жилой, нежилой), COVID-19Impact And Recovery

Insulated Concrete Form Global Market Report 2022 — по материалам (пенополистирол, пенополиуретан, древесное волокно на цементной основе, гранулы полистирола на цементной основе, ячеистый бетон), по типу (система вафельных решеток, система с плоскими стенами, система стоек и балок), по применению (коммерческие, промышленные, инфраструктурные, жилые) — размер рынка, тенденция s, And Global Forecast 2022-2026

Отчет о мировом рынке экологически чистых строительных материалов за 2022 год – по типу (конструкционные, наружные, внутренние, другие типы), по применению (каркас, изоляция, кровля, наружная обшивка, внутренняя отделка, другие применения), по конечному использованию (жилые здания, нежилые здания) – размер рынка, тенденции и глобальный прогноз 202 2-2026

Хотите узнать больше о The Business Research Company?

The Business Research Company — это фирма, занимающаяся изучением рынка, которая преуспевает в исследованиях компаний, рынков и потребителей. Компания, расположенная по всему миру, имеет специалистов-консультантов в самых разных отраслях, включая производство, здравоохранение, финансовые услуги, химическую промышленность и технологии.

Компания, расположенная по всему миру, имеет специалистов-консультантов в самых разных отраслях, включая производство, здравоохранение, финансовые услуги, химическую промышленность и технологии.

Самая полная в мире база данных

Флагманский продукт компании Business Research Company, Global Market Model, представляет собой платформу рыночной аналитики, охватывающую различные макроэкономические показатели и показатели по 60 географическим регионам и 27 отраслям. Модель глобального рынка охватывает многослойные наборы данных, которые помогают пользователям оценивать разрывы между спросом и предложением.

Контактные данные

Компания бизнес-исследований

Европа: +44 207 1930 708

Азия: +91 8897263534

Америка: +1 315 623 0293

Электронная почта: [email protected]

LinkedIn: https://in.linkedin.com/company/the-business-research-company

Твиттер: https://twitter.com/tbrc_info

YouTube: https://www.youtube.com/channel/UC24_fI0rV8cR5DxlCpgmyFQ

Блог: http://blog. tbrc.info/

tbrc.info/

Контакт

(PDF) Технология автоклавного газобетона … Технология автоклавных газобетонных блоков и его более зеленая сторона Автоклавный газобетон (AAC) … название Siporit (по состоянию на 1937

The

Mas

terb

uild

er |

Октябрь

ober

201

4 | w

ww

.mas

terb

uild

er.c

o.in

148

Технология автоклавных газобетонных блоков и его более зеленой стороны

Автоклавный газобетон (AAC) Блоки, также известные как автоклавный ячеистый бетон (ACC) или автоклавный легкий бетон (ALC), были изобретены в середине 1920-х годов шведского архитектора и изобретателя Йохана Акселя Эрикссона. Это легкий сборный строительный материал, который одновременно обеспечивает структуру, изоляцию, огнестойкость и устойчивость к плесени. Продукты AAC включают блоки AAC, блоки AAC U, стеновые панели AAC, панели пола и крыши AAC, а также перемычки AAC. Он стал одним из наиболее часто используемых строительных материалов в Европе и быстро растет во многих других странах мира. Газобетон — это легкий, несущий, прочный строительный материал с высокими изоляционными свойствами, который производится в широком диапазоне размеров и прочности. AAC предлагает невероятные возможности

Он стал одним из наиболее часто используемых строительных материалов в Европе и быстро растет во многих других странах мира. Газобетон — это легкий, несущий, прочный строительный материал с высокими изоляционными свойствами, который производится в широком диапазоне размеров и прочности. AAC предлагает невероятные возможности

для повышения качества строительства и одновременного снижения затрат на строительной площадке. AAC производится из смеси кварцевого песка и / или пылевидной золы-уноса (PFA), извести, цемента, гипса / ангидрита, воды и алюминия и затвердевает путем отверждения паром в автоклавах. Благодаря своим превосходным свойствам газобетон используется во многих строительных конструкциях, например, в жилых домах, коммерческих и промышленных зданиях, школах, больницах, гостиницах и многих других применениях. Строительный материал AAC содержит от 60% до 85% воздуха по объему. Твердая часть материала представляет собой кристаллическое связующее, которое минералоги называют тоберморитом. Кроме связующей фазы тоберморит содержит зерна кварца и в незначительном количестве некоторые другие минералы. Химический состав

Кроме связующей фазы тоберморит содержит зерна кварца и в незначительном количестве некоторые другие минералы. Химический состав

Сонджой Деб, бакалавр технических наук, помощник главного редактора

ЗЕЛЕНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ: AAC

149The M

asterbuilder | Октябрь 2014 | w

ww

.masterbuilder.co.in

В состав тоберморита входят диоксид кремния, оксид кальция и вода. Диоксид кремния получают из кварцевого песка, летучей золы (PFA) или измельченного кварцита. Диоксид кремния можно получить в качестве побочного продукта других процессов, например. литейный песок. Оксид кальция получают из негашеной извести, гашеной извести и цемента. Гипс/ангидрит добавляют в небольших количествах в качестве катализатора и для оптимизации свойств газобетона. Алюминиевый порошок/паста используется в качестве расширяющего агента. См. рисунок 1 для блоков и приложений AAC.

, а именно панели крыши/пола и перемычки. Хорошие структурные свойства недавно созданного газобетона вскоре распространились по всей Западной Европе, и только в Швеции было открыто более 6 заводов.

Типы производства газобетона

Существует два типа методов производства автоклавного ячеистого бетона (АГБ): химический и механический процессы. В химическом процессе добавляются некоторые соединения металлов для реакции и образования огромного количества пузырьков воздуха в текстуре бетона, в то время как в механическом процессе обычно используется расширяющийся пенообразователь. Как правило, AAC можно приготовить в автоклаве высокого давления при температуре и давлении выше 180°C и 12 бар соответственно. Приблизительно пористость составляет 80% от объема перерабатываемого цемента, что обеспечивает его очень легкий вес. Кроме того, AAC обладает отличными свойствами звукоизоляции, огнестойкости и не вызывает аллергии, в то время как он имеет тенденцию повреждаться или ломаться по краям, если он подвергается истиранию или столкновению.

Химический состав и микроструктура AAC

В целом, сочетание цемента, извести, гипса (ангидрита), мелкоизмельченного песка и, что наиболее важно, алюминиевой пудры приводит к значительному расширению смеси. Упрощенные химические реакции от начала до конца выглядят следующим образом:

Упрощенные химические реакции от начала до конца выглядят следующим образом:

1 CaO+h3O Ca(OH)2 + 65,2 кДж/моль 2 3Ca(OH)2 + 2Al + 6h3O Ca3(Al(OH)6)2 + 3h3 3 6SiO2 + 5Ca(OH)2 5CaO • 6SiO2 • 5h3O

9 0004 Это окончательный тоберморит или гидратированный силикат кальция C5S6H5. См. Рисунок 2 для модели структуры тоберморита, состоящей из ионов протонированного силиката и воды.Рис. 1: Типичные области применения газобетона

История газобетона

В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементной смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»). Настоящий прорыв в каменной промышленности произошел в 1923 году, когда тот же архитектор Аксель Эрикссон обнаружил, что эта влажная вспененная масса легко выдерживает процесс отверждения паром под давлением, также известный как автоклавирование. При подаче заявки на патент были сделаны два важных вывода: 1. материал быстро затвердевал благодаря процессу автоклавирования 2. усадка практически отсутствовала после отверждения паром по сравнению с обычным отверждением на воздухе. Кроме того, позже было также обнаружено, что вместо извести/цемента можно использовать альтернативные материалы, такие как пылевидная зола, что позволяет сэкономить на дорогостоящем вяжущем сырье.

При подаче заявки на патент были сделаны два важных вывода: 1. материал быстро затвердевал благодаря процессу автоклавирования 2. усадка практически отсутствовала после отверждения паром по сравнению с обычным отверждением на воздухе. Кроме того, позже было также обнаружено, что вместо извести/цемента можно использовать альтернативные материалы, такие как пылевидная зола, что позволяет сэкономить на дорогостоящем вяжущем сырье.

Успех Эрикссона сразу привлек столь необходимый коммерческий интерес, и в 1929 году на заводе «Yxhults Stenhuggeri Aktibolag» в Швеции под названием Yxhult было запущено первое крупномасштабное производство этих искусственных кристаллизованных каменных блоков. В 1940 году название «Yx-hult» было изменено на YTONG, так как это имя было легче произносить. В 1932 году завод Carlsro Kalkbruk Skovde начал производство газобетонных блоков, и продукт получил торговую марку Durox. Важный конкурент возник в 1934, которая начала производить газобетонные блоки под торговой маркой Siporit (с 1937 г. известная Siporex). Siporex был также первым, кто ввел элементы, армированные AAC в 1935 году,

известная Siporex). Siporex был также первым, кто ввел элементы, армированные AAC в 1935 году,

поверхность с гораздо меньшей пористостью. На рис. 3, 4 и 5 приведены микрофотографии СЭМ, сравнение морфологии поверхности и кристаллической структуры газобетона и бетона без газобетона.

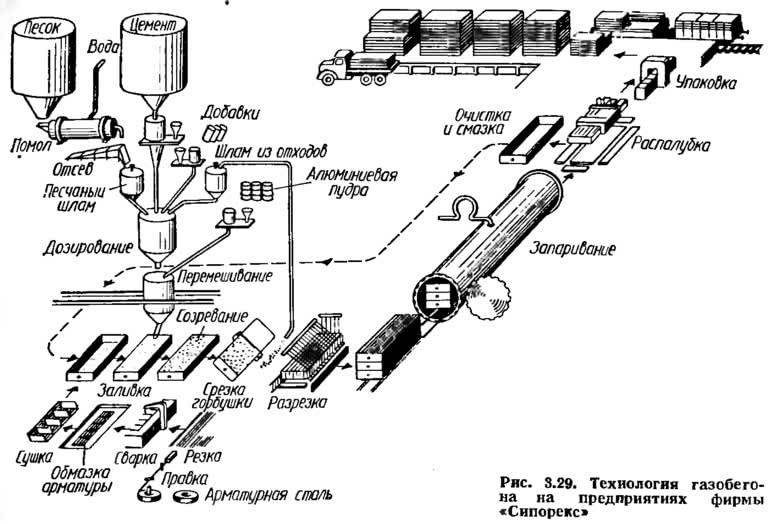

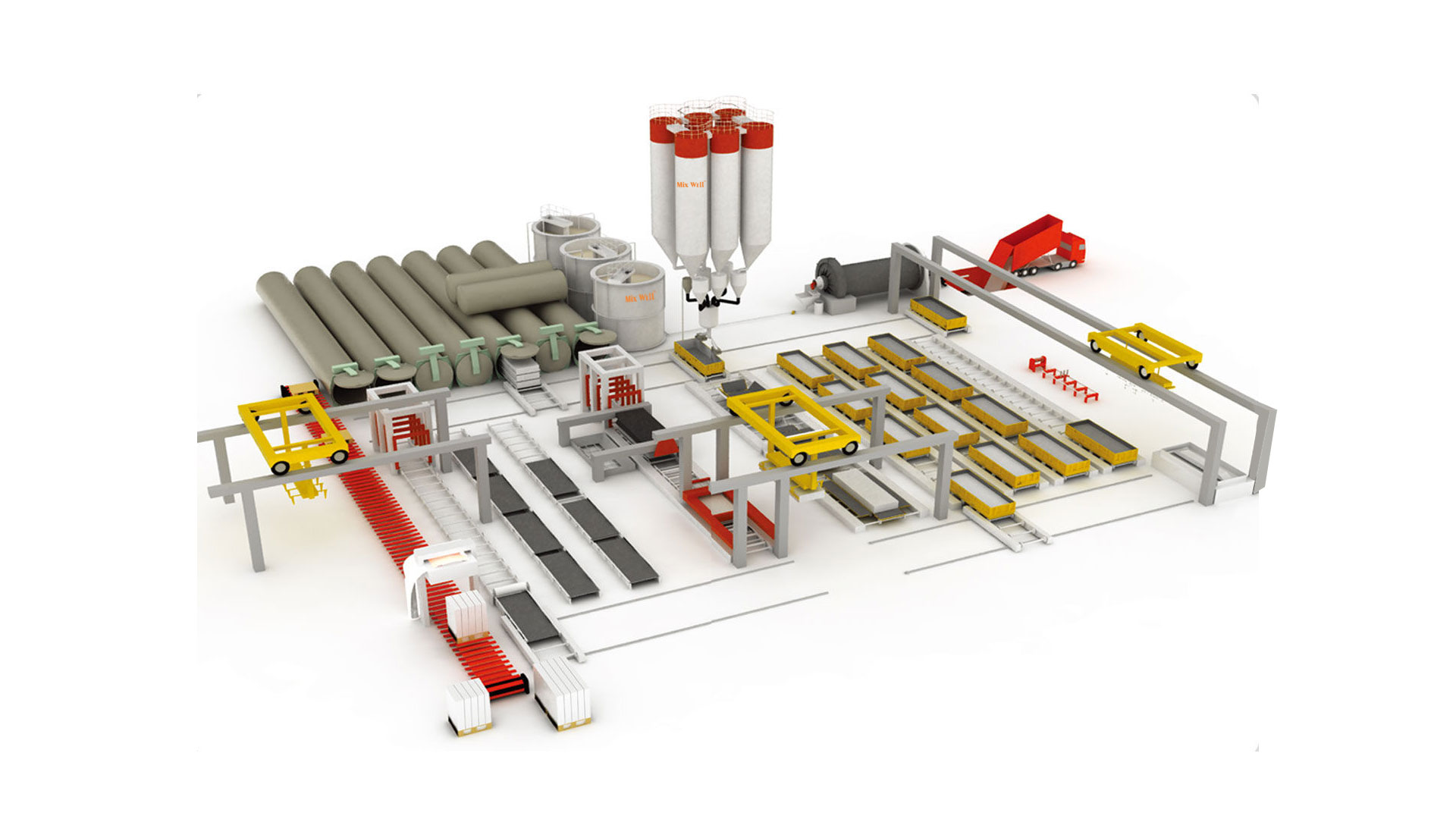

Процесс производства газобетона: Подробный процесс производства газобетонных блоков описан ниже. См. Рисунок 2 для блок-схемы производственного процесса.

Подготовка сырья и смешивание

Шаровая мельница мокрого измельчения кварцевого песка с водой до состояния

ЗЕЛЕНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ: AAC

The

Mas

terb

900 04 уилдэр |

Октябрь

ober

201

4 | w

ww

.mas

terb

uild

er.c

o.in

150

песчаная суспензия. Песчаная суспензия хранится в резервуарах для шлама и перекачивается в бункер для взвешивания шлама в смесительной башне. Вяжущие (известь, цемент и ангидрит) хранятся в силосах. Также возможно измельчение ангидрита вместе с песком в шаровой мельнице. Алюминиевый порошок или паста готовятся в отдельном здании, где они диспергируются в воде. Все компоненты точно взвешиваются и поступают в смеситель в заданном порядке. Газобетон также можно приготовить из альтернативного сырья, например, из летучей золы.

Также возможно измельчение ангидрита вместе с песком в шаровой мельнице. Алюминиевый порошок или паста готовятся в отдельном здании, где они диспергируются в воде. Все компоненты точно взвешиваются и поступают в смеситель в заданном порядке. Газобетон также можно приготовить из альтернативного сырья, например, из летучей золы.

Литье, подъем/предварительное отверждение и циркуляция формы

Форма состоит из четырех неподвижных сторон и одной съемной платформы. Внутренние поверхности формы перед заливкой покрываются разделительной смазкой. Это масло наносится либо вручную, либо автоматически. Затем смесь заливают в формы. Система циркуляции форм перемещает формы в зону подъема, где кекс предварительно отверждается в течение 2-3 часов, после чего он готов к нарезке. В зависимости от конструкции установки манипулирование формами осуществляется траверсой формы или наклоняющим манипулятором.

Подготовка армирования

В зависимости от требуемой производительности арматурные каркасы могут быть изготовлены на стороне или сварены на месте. Затем клетки можно собрать в соответствии с формой и повесить на удерживающие рамы с помощью поперечных стержней и игл. Затем необходимо нанести антикоррозионную защиту. Сразу после заливки смеси в форму вставляется арматурный каркас в сборе. Перед разрезанием лепешки поднимают удерживающие рамки с иглами, оставляя армирование в лепешке.

Затем клетки можно собрать в соответствии с формой и повесить на удерживающие рамы с помощью поперечных стержней и игл. Затем необходимо нанести антикоррозионную защиту. Сразу после заливки смеси в форму вставляется арматурный каркас в сборе. Перед разрезанием лепешки поднимают удерживающие рамки с иглами, оставляя армирование в лепешке.

Нарезка

Торт можно нарезать на высокоточных станках для резки. Резка осуществляется режущими ножами и пневматически натянутой режущей проволокой. См. рис. 2 ниже.

Рис. 3: СЭМ-микрофотографии образцов без ААС и ААС

Рис. 4: Сравнение морфологии поверхности образцов без ААС и ААС

Рис. 5: Сравнение кристаллической структуры образцов без ААС и ААС

Блок-схема процесса изготовления газобетонных блоков

Рисунок 2: Резка газобетона

Наклон назад и удаление слоя

В большинстве систем с наклонным кеком кек автоклавируется в вертикальном положении. После того, как резка завершена, пирог наклоняют на 90° назад на раму для приготовления пищи. Ни одна часть формы или платформы, используемой для резки, не должна попадать в автоклавы. После того, как осадок был наклонен обратно в горизонтальное положение, отходы дна/слоя будут удалены перед автоклавированием.

Ни одна часть формы или платформы, используемой для резки, не должна попадать в автоклавы. После того, как осадок был наклонен обратно в горизонтальное положение, отходы дна/слоя будут удалены перед автоклавированием.

Циркуляция рамы и тележки

Зеленые лепешки на раме для приготовления пищи укладываются в три ряда на автоклавные тележки, называемые тележками. Буферные дорожки автоклавов перед автоклавами обеспечивают меньшую зависимость процессов резки и упаковки друг от друга. Траверса автоклава используется для загрузки и разгрузки автоклавов, обеспечивая выполнение этого процесса в кратчайшие сроки, чтобы оптимизировать производительность автоклавирования.

ЗЕЛЕНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ: AAC

Mas

terb

uild

er |

Октябрь

ober

201

4 | w

ww

.mas

terb

uild

er.c

o.in

152

Autocla ving

В автоклавах кек выдерживается в течение 10 – 12 часов при температуре 190°С насыщенным паром под давлением 12 бар. Полностью автоматическая система управления автоклавом обеспечивает безопасный и оптимальный процесс автоклавирования, а также обеспечивает передачу пара и повторное использование энергии в сочетании с системой конденсата.

Полностью автоматическая система управления автоклавом обеспечивает безопасный и оптимальный процесс автоклавирования, а также обеспечивает передачу пара и повторное использование энергии в сочетании с системой конденсата.

Разгрузка и упаковка

После автоклавирования кексы раскладываются и выгружаются из варочных рам. Обычно блоки доставляются упаковками на деревянных поддонах, обвязанными ремнями и/или покрытыми фольгой.

Управление технологическим процессом и автоматизация предприятия

Весь производственный процесс может контролироваться современными доступными системами автоматизации. Удобные многоязычные интерфейсы оператора с сенсорными экранами обеспечивают простое и понятное управление.

Экологичность блоков газобетона

Газобетон предлагает как материальные, так и эксплуатационные аспекты с точки зрения устойчивости. Что касается материала, он может содержать переработанные материалы, такие как летучая зола и арматура, что может способствовать получению кредитов в LEED или других системах экологического рейтинга. Кроме того, он включает в себя такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты.

Кроме того, он включает в себя такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты.

В зависимости от расположения производства по отношению к проектной площадке, газобетон может также вносить вклад в кредиты местных материалов в некоторых рейтинговых системах экологичного строительства.

Значительно присущие продукту характеристики приводят к тому, что газобетонный газобетон является важным продуктом энергоэффективных конструкций в мире, что является причиной того, что использование газобетонного газобетона постоянно увеличивалось в течение последних десятилетий. Монолитная кладка из газобетона и кладка из газобетона с краевыми дополнительными изоляционными слоями являются одними из распространенных решений для наружных стен в энергоэффективных конструкциях. Один цельный лист кирпичной кладки или элемент из газобетона может использоваться для удовлетворения всех требований к дизайну стен дома. Это обеспечивает оптимальное по стоимости решение, в результате чего общая конструкция является прочной и долговечной, с более чем 80-летним опытом. Несмотря на низкую теплопроводность, АГБ обладает относительно высокой плотностью. Это означает, что высокие комнатные температуры летом, как в настоящее время сообщается о домах с высокой изоляцией, могут быть снижены с помощью конструкций из газобетона. Как следствие, конструкции с газобетонным газобетоном позволяют избежать или/и снизить потребность в энергии для охлаждения. Таким образом, особенно для жарких летних регионов, газобетон может внести значительный вклад в достижение целей по сокращению выбросов CO2 даже в этих особых условиях. Существует три установленных способа строительства хорошо изолированной кладки для здания с почти нулевым энергопотреблением: (а) конструкция монолитной стены, (б) конструкция монолитной стены с комбинацией изоляционного материала и (в) полая стена с изоляцией. Зеленые преимущества можно сгруппировать по следующим категориям.

Несмотря на низкую теплопроводность, АГБ обладает относительно высокой плотностью. Это означает, что высокие комнатные температуры летом, как в настоящее время сообщается о домах с высокой изоляцией, могут быть снижены с помощью конструкций из газобетона. Как следствие, конструкции с газобетонным газобетоном позволяют избежать или/и снизить потребность в энергии для охлаждения. Таким образом, особенно для жарких летних регионов, газобетон может внести значительный вклад в достижение целей по сокращению выбросов CO2 даже в этих особых условиях. Существует три установленных способа строительства хорошо изолированной кладки для здания с почти нулевым энергопотреблением: (а) конструкция монолитной стены, (б) конструкция монолитной стены с комбинацией изоляционного материала и (в) полая стена с изоляцией. Зеленые преимущества можно сгруппировать по следующим категориям.

Линейные Тепловые мосты

Газобетон – изотропный строительный материал, демонстрирующий характеристики

в любом пространственном направлении, обеспечивающий низкие потери энергии в углах и стыках (тепловые мосты) зданий. В зданиях с низкими значениями коэффициента теплопередачи тепловые мосты вызывают большую теплопередачу. AAC предлагает решение этой проблемы проектирования, предлагая решения, разработанные для снижения тепловых потерь, включая такие строительные изделия, как перемычки и плиты AAC, которые еще больше снижают тепловые потери.

В зданиях с низкими значениями коэффициента теплопередачи тепловые мосты вызывают большую теплопередачу. AAC предлагает решение этой проблемы проектирования, предлагая решения, разработанные для снижения тепловых потерь, включая такие строительные изделия, как перемычки и плиты AAC, которые еще больше снижают тепловые потери.

Герметичность

Герметичность также становится ключевым фактором в общем балансе потерь тепла. AAC можно использовать с большим преимуществом, поскольку он по своей природе воздухонепроницаем; конструкции не нуждаются в добавках, таких как фольга или другие искусственные материалы, которые используются для обеспечения герметичности. Кроме того, климат в помещении здоровый, без роста плесени и с хорошим контролем влажности. Измерения доказывают, что низкие скорости инфильтрации могут быть получены при тестировании на месте. Это объясняет, почему прочные конструкции во всех случаях могут сравниться с легкими рамными конструкциями. Наоборот: способность AAC удерживать влагу в помещении создает комфортную и здоровую внутреннюю среду.

Тепловая масса

Конструкции из газобетона приводят к снижению перегрева за счет своей тепловой массы и способности удерживать тепло в жаркие периоды и отдавать в период охлаждения. Хорошие свойства хранения обеспечивают сбалансированный микроклимат в помещении и являются необходимым условием для комфорта жителей. AAC обладает как низкой теплопроводностью, так и присущей ему способностью аккумулировать тепло. Летом комнатная температура в зданиях из газобетона в среднем на 3-5°С ниже, чем в легких конструкциях. Охлаждающая нагрузка в зданиях из газобетона, которые в основном должны покрываться электричеством, снижается исключительно за счет хорошего сочетания низкой теплопроводности и высокой аккумулирующей способности на 10-15 %.

Теплоизоляция

Строительные элементы из газобетона обеспечивают низкие потери энергии по оболочке здания благодаря низкой теплопроводности. Он имеет наилучшие характеристики среди всех прочных несущих материалов, в результате чего один материал способен выполнять множество конструктивных функций.

Прочие преимущества AAC

— Большой выбор размеров (см. рис. ниже)

ЗЕЛЕНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ: AAC

The

Mas

terb

Уилд

эр |

Октябрь

ober

201

4 | w

ww

.mas

terb

uild

er.c

o.in

154

— Extreme Легкий вес- Высокая прочность на сжатие- Высокая точность размеров- Отличная звукоизоляция- Высокая огнестойкость- Устойчивость к термитам- Увеличенная скорость работы (см. рисунок ниже)

Вывод

AAC сочетает в себе изоляционные и конструкционные возможности в одном материале для стен, полов и крыш. Его легкий вес/ячеистые свойства позволяют легко резать, брить и придавать форму, легко принимать гвозди и шурупы, а также позволяют прокладывать его для создания каналов для электрических кабелепроводов и водопроводных труб небольшого диаметра. Это обеспечивает гибкость дизайна и конструкции, а также возможность легкой настройки в полевых условиях. Но у материала есть некоторые ограничения. Он не так широко доступен, как большинство бетонных изделий, хотя его можно доставить куда угодно. Если это должно быть отправлено, его легкий вес выгоден. Поскольку он имеет меньшую прочность, чем большинство бетонных изделий или систем, в несущих конструкциях его обычно необходимо армировать. Он также требует защитной отделки, так как материал пористый и может испортиться, если оставить его открытым. Блочные здания из газобетона можно использовать для строительства зданий с нулевым потреблением энергии. Исследованиями установлено, что здание с соответствующей долей возобновляемого источника энергии и конструкцией наружной стены, возведенной из каменных блоков или панелей газобетона с коэффициентом теплопередачи U = 0,20–0,25 Вт/(м²К), может обеспечить нулевую или даже положительную потребность в первичной энергии.

Но у материала есть некоторые ограничения. Он не так широко доступен, как большинство бетонных изделий, хотя его можно доставить куда угодно. Если это должно быть отправлено, его легкий вес выгоден. Поскольку он имеет меньшую прочность, чем большинство бетонных изделий или систем, в несущих конструкциях его обычно необходимо армировать. Он также требует защитной отделки, так как материал пористый и может испортиться, если оставить его открытым. Блочные здания из газобетона можно использовать для строительства зданий с нулевым потреблением энергии. Исследованиями установлено, что здание с соответствующей долей возобновляемого источника энергии и конструкцией наружной стены, возведенной из каменных блоков или панелей газобетона с коэффициентом теплопередачи U = 0,20–0,25 Вт/(м²К), может обеспечить нулевую или даже положительную потребность в первичной энергии.

Ссылка

1. www.hess-aac.com

2. http://www.cement.org/homes/ch_bs_autoclaved.asp

3. http://www.

tbrc.info/

tbrc.info/