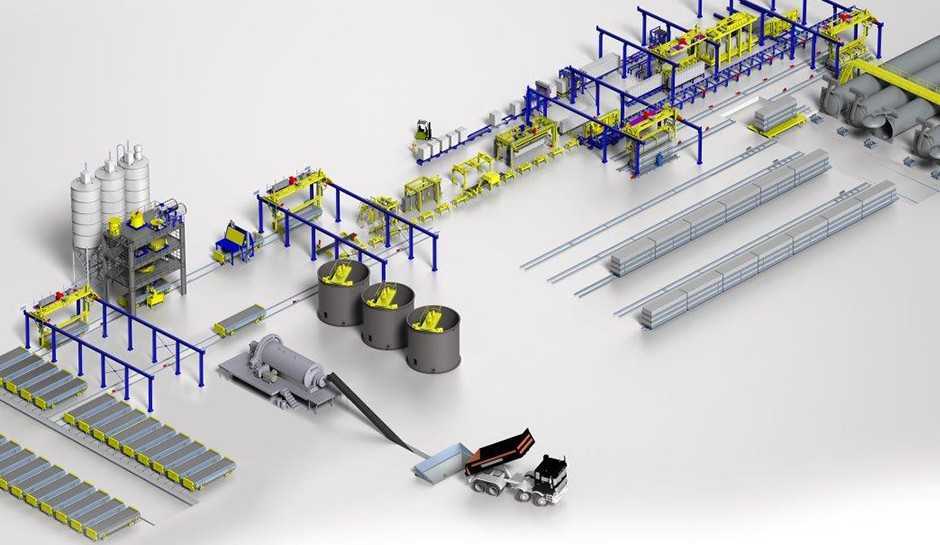

Технология автоклавного производства газобетона: Технология производства газобетона YTONG

Автоклавный газобетон: технология производства и характеристики

За последние 15 лет автоклавный газобетон (АГБ) завоевал сразу 2 рынка: в качестве стенового материала и теплоизоляционного материала. К 2017 году, доля АГБ на рынке стеновых стройматериалов превысила 50%, и с каждым годом этот процент растет. Причина успеха заключается в том, что технологии производства газобетонных блоков позволяют увеличить энергоэффективность строительства. В этой статье мы расскажем, как производят газобетон, и где он успешно применяется.

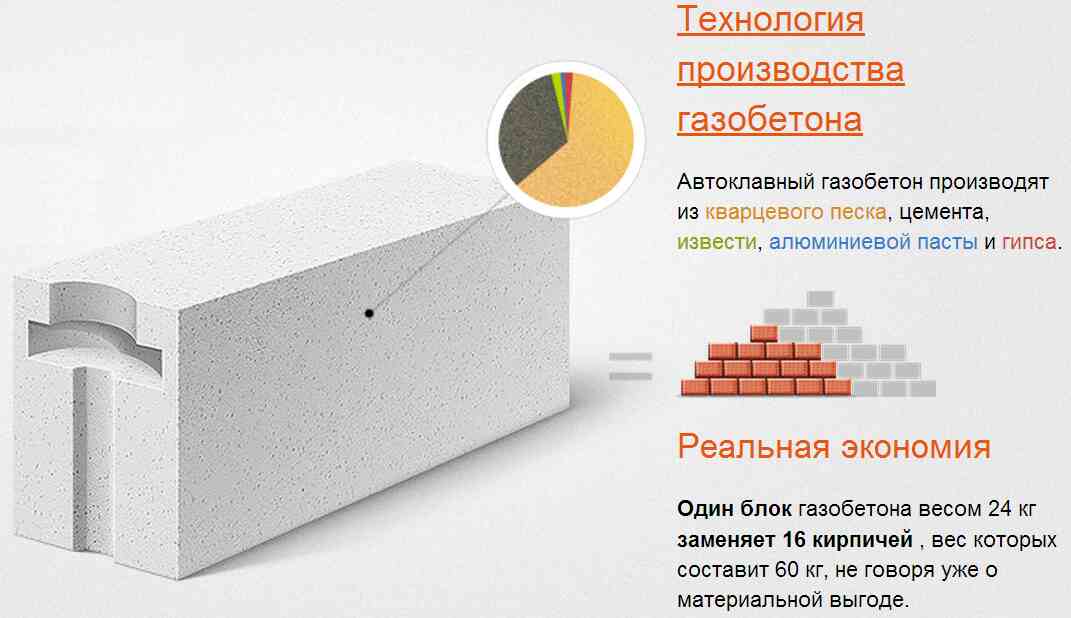

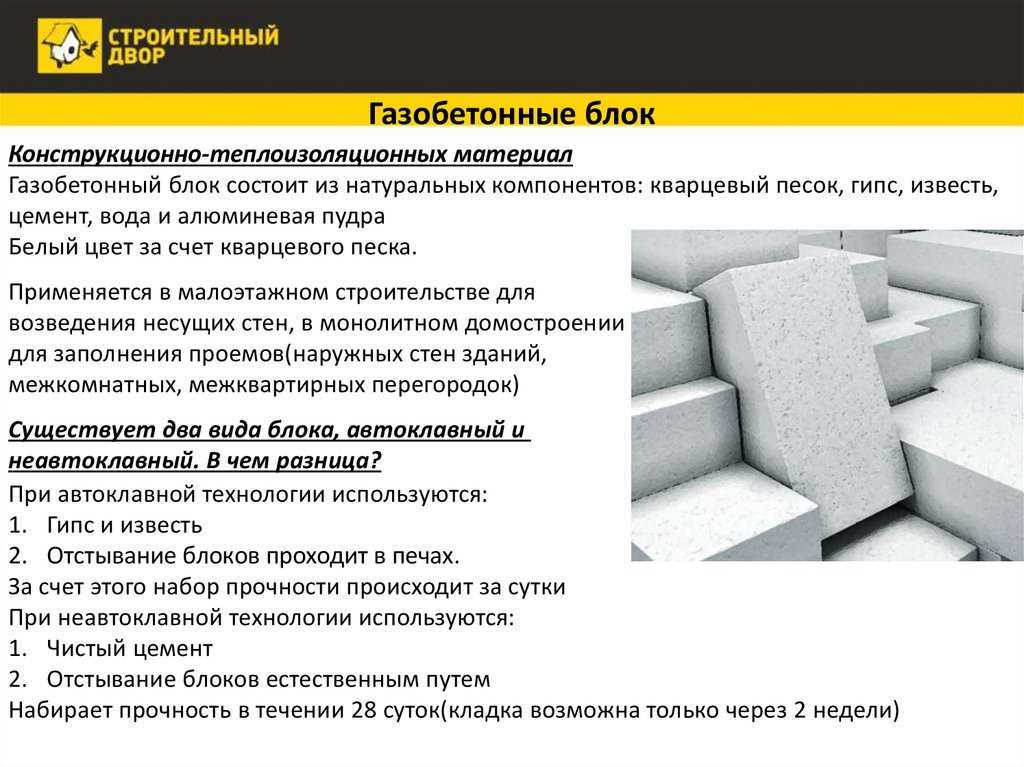

Технология производства автоклавного газобетонаЧто же такое, автоклавный газобетон? Это экологичный пенобетонный строительный материал, который на 85% состоит из ячеек, наполненных воздухом. Он устойчив к влаге, огню и морозу. Легкий вес газоблоков снижает нагрузку на фундамент почти в 5 раз, а скорость строительства из газобетона увеличивается в 10 раз. Продукты АГБ включают блоки для стен, перегородочные панели, облицовочные панели, перемычки и т.д.

В Украине высококачественный автоклавный газобетон производится в соответствии с европейской нормой EN 771 (часть 4. Блоки стеновые из ячеистого газобетона автоклавного твердения) и ДСТУ Б В.2.7-137:2008 (Блоки из ячеистого бетона стеновые мелкие). Согласно этим стандартам, производство газобетонных блоков происходит в несколько этапов:

Блоки стеновые из ячеистого газобетона автоклавного твердения) и ДСТУ Б В.2.7-137:2008 (Блоки из ячеистого бетона стеновые мелкие). Согласно этим стандартам, производство газобетонных блоков происходит в несколько этапов:

От качества сырья зависят дальнейшие характеристики газобетонных блоков. Поэтому кварцевый песок, цемент М400, известь и алюминиевая паста, доставляемые на производство, проходят ряд проверок в лабораториях завода.

2. Смешивание компонентовВсе компоненты подаются в смеситель и перемешиваются с водой по заданной программе. Этот процесс происходит в автоматическом режиме, а от пропорций смеси зависят виды газобетона. Необходимые характеристики газобетона закладываются уже на этом этапе.

3. ГазообразованиеЧтобы готовые блоки имели ячеистую структуру, смесь должна пройти через этап газообразования. Для этого ее заливают формы, где она в течении 3-6 часов поднимается, как дрожжевое тесто. В результате этого процесса, в структуре бетона образуется большое количества пор с газом. Излишки вспученной смеси срезают, и газобетон еще в течении 60-80 минут твердеет, набирая необходимую прочность для резки.

В результате этого процесса, в структуре бетона образуется большое количества пор с газом. Излишки вспученной смеси срезают, и газобетон еще в течении 60-80 минут твердеет, набирая необходимую прочность для резки.

Формы блоков должны отвечать современным стандартам строительства. Для этого высокотехнологичное оборудование задает нужные размеры, а специальные ножи струны разрезают массу на блоки, и формируют пазы и гребни.

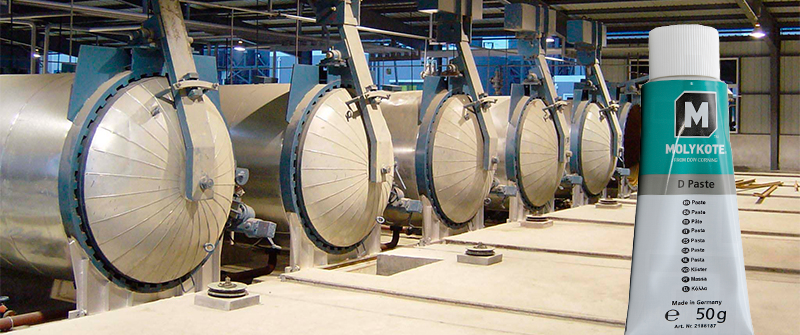

5. АвтоклавированиеЭто завершающий этап производства. Нарезанные блоки отправляются в автоклав, где обрабатываются паром при давлении в 12 атмосфер и с температурой 180 °C. Обработка газобетона в автоклаве позволяет сократить срок набора прочности и получить кристаллическую структуру. Благодаря автоклавированию газоблоки не дают усадку. Технология обработки в автоклаве учитывает вид и массивность блоков. Чтобы не допустить образование трещин в изделиях, температура и давление периодически повышаются и опускаются. Этот процесс занимает от 2 до 6 часов.

Этот процесс занимает от 2 до 6 часов.

Он осуществляется на всех этапах производства. А более тщательное исследование происходит последнего этапа производства. В отделе технического контроля и лаборатория проверяют образцы готового материала на соответствия с классом прочности и маркой. Готовая продукция сертифицируется.

7. УпаковкаПосле сертификации продукция отправляется на линию упаковки. Блоки устанавливаются на поддоны и упаковываются таким образом, чтобы газобетонные блоки сохранили целостность и свои характеристики. Упаковки отправляются на склад готовой продукции.

Вся необходимая информация о стройматериале доступна на упаковках и в сопроводительных документах. Современные технологии производства ячеистого бетона помогают снизить себестоимость продукции, энергозатраты и объем изделий для строительства объекта. Это позволяет газобетону быть доступнее других строительных материалов.

Характеристики автоклавных газоблоковБлагодаря воздуху, заключенному в порах, газобетонные блоки обладают прекрасными теплоизоляционными свойствами. Это позволяет уравнять температурные изменения. Летом газоблоки аккумулируют прохладу, а зимой тепло, что позволяет значительно экономить на отоплении. Теплопроводность газобетона в зависимости от марки прочности варьируется от 0,08 до 0,12 Вт/(м*°C).

Это позволяет уравнять температурные изменения. Летом газоблоки аккумулируют прохладу, а зимой тепло, что позволяет значительно экономить на отоплении. Теплопроводность газобетона в зависимости от марки прочности варьируется от 0,08 до 0,12 Вт/(м*°C).

Не менее важной характеристикой газоблоков является паропроницаемость. Так как газоблоки на 85% состоят из воздуха, материал считается «дышащим». Благодаря этому пар, проходя сквозь стену из автоклавного газобетона не успевает скапливаться в ее толще. Коэффициент паропроницаемости газоблоков равен 0.18–0.2 мгч*Па*м.

Морозостойкость газобетона F35-F100, в зависимости от плотности блоков. То есть, в течении 35-100 циклов замораживания-оттаивания блоки не подвергаются разрушению от перепадов температур. Звукоизоляция газоблоков зависит от их плотности, и толщины стен. Марки D400 и D500 обладают высокими показателями звукоизоляционных свойств. Стена из газобетона в 10 см защищает от влияния звуков в 35-37 дБ, что позволяет не делать дополнительную звукоизоляцию.

Огнестойкость газобетона соответствует нормативам ДСТУ Б В.1.1-4-98 «Строительные конструкции. Методы определения огнестойкости. Общие требования» и ДСТУ Б В.1.1-15:2007 «Защита от пожара. Перегородки. Методы определения огнестойкости» (EN 1364-1:1999, NEQ). Так как автоклавный газобетон является негорючим материалом, он выдерживает воздействие огня в течении 3-7 часов.

Низкая плотность газобетона по сравнению с другими стройматериалами, дает ему преимущество. Вес блоков легче, их также легко резать и пилить, что определенно влияет на скорость строительства. Плотность блоков варьируется от 300 до 1200 кг/м3, и это влияет на область применения этого стройматериала.

Применение автоклавного газобетонаГазобетонные блоки последнее время чаще используются для частного строительства. Точные геометрические параметры блоков, позволяют рассчитать необходимое количество стройматериала, и закупить

Газобетон с плотностью в 300-400 кг/м3 (D300 и D400) обладает самыми лучшими показателями теплоизоляции и звукоизоляции, что делает их прекрасным теплоизоляционным материалом. Но не стоит пренебрегать ими при возведении межкомнатных перегородок. Высокий коэффициент звукопоглощения этим марок газобетона, позволит сэкономить на шумоизоляции.

Прочность газоблоков марки D500 и D600 позволяет использовать их для несущих и самонесущих конструкций. 3-х этажный дом из автоклавного газобетона марки D500 прослужит вам не один десяток лет.

Строительство из автоклавного газобетона поможет снизить затраты на раствор в 8-10 раз. Прочность постройки, и ее долговечность напрямую зависят от качества стройматериала. Прежде чем купить газобетон, убедитесь в наличии сертификатов качества. Только завод-изготовитель или официальный дилер смогут предоставить все необходимые документы, и гарантировать качество стройматериала.

Легкой вам стройки!

газобетон и газоблок по оптовій ціні»

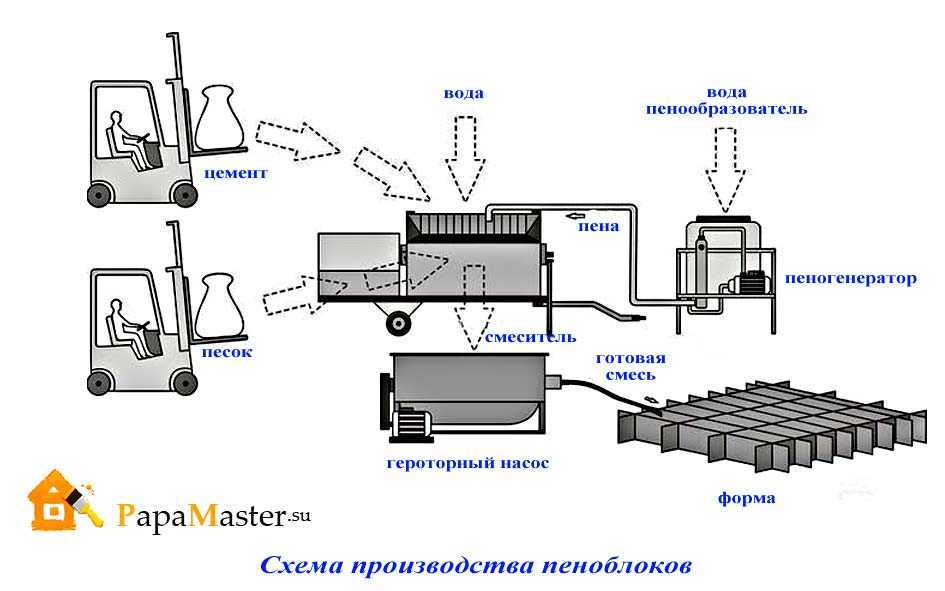

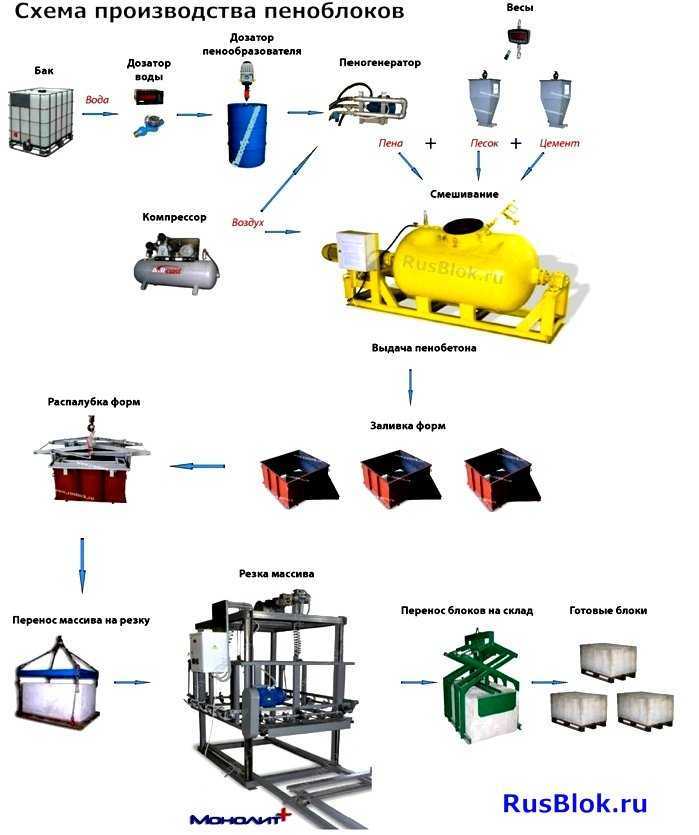

Залежно від способу виробництва слід розрізняти газобетон автоклавного і неавтоклавного способу виготовлення. Це дві принципово різні схеми. При цьому, незважаючи на зовнішню схожість та способи виробництва, не слід плутати неавтоклавний пінобетон і газобетон.

У обох видів газобетону – автоклавного і неавтоклавного – утворення пір (так званих «бульбашок») відбувається за рахунок виділення газу внаслідок хімічної реакції. Однак різні способи затвердіння дають різні властивості пористого бетону.

Неавтоклавний газобетон виготовляється на основі портландцементу (50-60%), піску (40-50%) і «пороутворювач» (1,8-2,1 кг на куб. м. газобетону). Отриману суміш залишають тверднути у звичайних умовах без застосування спеціальних печей (автоклавів).

Кількість пороутворювача в розчині (при інших рівних умовах) прямо пропорційно значенням відносного підйому тесту. При цьому по висоті немає відхилень морфології часу в залежності від ступеня підйому розчину. Для прискорення процесу твердіння та обігу опалубки, а також збільшення якості газобетону рекомендується, особливо, у перші добу затвердіння розчину створювати теплі (30-50 °З) умови при природній вологості і нормальному тиску.

Для прискорення процесу твердіння та обігу опалубки, а також збільшення якості газобетону рекомендується, особливо, у перші добу затвердіння розчину створювати теплі (30-50 °З) умови при природній вологості і нормальному тиску.

Виробництво неавтоклавного пористого бетону – це дешевий спосіб виробництва газобетону. Інвестиції у виробництво неавтоклавного газобетону в сотні разів нижче обсягу витрат на виробництво автоклавного газобетону. Разом з тим, газосилікат на відміну від неавтоклавного газобетону боїться води, поступається по морозостійкості, по вогнестійкості. При цьому газосилікат не допускає можливості монолітного будівництва.

Поризація суміші здійснюється на стадії формування матеріалу за рахунок взаємодії газоутворювача з лугом. Утворюється водень виділяється у вільному стані у вигляді газових бульбашок, що використовуються для спучування газобетонної маси. Дана технологічна стадія, особливо в неавтоклавной технології, є дуже відповідальною, визначальною формування пористої структури матеріалу. Для поліпшення властивостей неавтоклавного газобетону в суміш вводять різні модифікуючі добавки: напівводний гіпс, мікрокремнезем, прискорювач твердіння — хлорид кальцію. Основним напрямком розробок стає наближення міцнісних властивостей до автоклавному газобетону. Найбільш перспективними в цьому відношенні є дисперсно-як армуючі волокна штучного (полімерне волокно різного складу, скловолокно та ін), так і природного походження (азбестове, базальтове волокно). Іншим способом зміцнення є добавка мікрокремнезема або кислої золи-винесення в кількості 5-10% від ваги цементу. Якісний вологісний режим по догляду за газобетоном під час його інтенсивного твердіння також істотно покращує його міцнісні властивості.

Для поліпшення властивостей неавтоклавного газобетону в суміш вводять різні модифікуючі добавки: напівводний гіпс, мікрокремнезем, прискорювач твердіння — хлорид кальцію. Основним напрямком розробок стає наближення міцнісних властивостей до автоклавному газобетону. Найбільш перспективними в цьому відношенні є дисперсно-як армуючі волокна штучного (полімерне волокно різного складу, скловолокно та ін), так і природного походження (азбестове, базальтове волокно). Іншим способом зміцнення є добавка мікрокремнезема або кислої золи-винесення в кількості 5-10% від ваги цементу. Якісний вологісний режим по догляду за газобетоном під час його інтенсивного твердіння також істотно покращує його міцнісні властивості.

- усадка газобетону при однаковій щільності виробів, у процесі експлуатації дещо більше (2-3 мм/м), ніж у газосилікаті (0,3-1 мм/м). Незважаючи на відносну дешевизну одержуваного виробу, в промислових масштабах (300 і більше м.

куб на добу) вигідніше виготовлення газосилікату. Автоклавна обробка газобетону провадиться щоб прискорити процес твердіння суміші.

куб на добу) вигідніше виготовлення газосилікату. Автоклавна обробка газобетону провадиться щоб прискорити процес твердіння суміші.

І з метою утворення нового мінералу — доберморита (утворюється в автоклаві при температурі +180 °С і тиску до 14 бар). Завдяки цьому значно підвищується міцність матеріалу і зменшується усадка. Автоклавна обробка дозволяє в більш короткі терміни отримувати вироби з достатньо високою міцністю при зниженій витраті в’яжучого. У той же час автоклави це энергонагруженное обладнання, контрольоване наглядовими органами. Запуск автоклава трудомісткий і дорогий процес, тому необхідно постійно забезпечувати високу продуктивність. Виробництво неавтоклавного газобетону більш гнучкий процес, таке обладнання швидше і легше перепрофілювати для випуску необхідних параметрів блоку, зменшити або збільшити продуктивність без великих фінансових втрат.

Газобетон автоклавного способу виготовлення (найчастіше газосилікат) виробляється з суміші природних сировинних матеріалів: піску, цементу, негашеного вапна, води і невеликої кількості алюмінієвої пудри. В результаті хімічної реакції вапна і алюмінієвої пудри суміш спінюється, і всередині утворюються пори різної величини, заповнені повітрям.

В результаті хімічної реакції вапна і алюмінієвої пудри суміш спінюється, і всередині утворюються пори різної величини, заповнені повітрям.

Можна виділити наступні основні етапи виробництва автоклавного газобетону:

1. Приготування суміші

Приготування суміші здійснюється в автоматичному режимі. Компоненти в заданій пропорції подаються в змішувач, де перемішуються за заданою програмою до консистенції вільно ллється сметани.

2. Заливка форм і формування масиву.

Готова суміш вивантажується у форми, заповнюючи їх приблизно наполовину. Одночасно форма з сумішшю піддається ударних впливів, для поліпшення будови пористої структури. Вапно починає гаситися, виділяючи тепло, — за півтори години температура суміші доходить до 80. Алюміній взаємодіє з вапном, виділяється вільний водень, і він піднімає цю суміш, яка повністю заповнює форму. Цемент під впливом високої температури починає схоплюватися; сферичні осередку, утворені вільним воднем, перетворюються в пори заповнені повітрям (готовий продукт на 80 проц. складається з дрібних пор діаметром від 1, 5 до 3 мм). Структурна пористість газобетонних блоків обумовлена суворо витриманою технологією, і автоматизацією процесу.

складається з дрібних пор діаметром від 1, 5 до 3 мм). Структурна пористість газобетонних блоків обумовлена суворо витриманою технологією, і автоматизацією процесу.

3. Твердіння суміші

Після того, як масив підніметься, він піддається попередньою твердіння протягом 60-120 хвилин для досягнення необхідної міцності для різання.

4. Різка масиву на вироби

Після попереднього затвердіння кран распалубливает збірну форму, і вже застиглий, але ще досить м’який «пиріг» ніздрюватого бетону ріжеться горизонтально і вертикально тонкими струнами на блоки. Одночасно формується пази і гребені, фрезеруються захватні кишені для рук.

5. Пропарювання виробів в автоклаві

Потім розрізаний «пиріг» поміщається в автоклав, там відбувається термовлажностная обробка при температурі 190С і тиску пари 12 атмосфер. Під впливом цих факторів утворюються мінерали, що забезпечують міцність ніздрюватого бетону.

6. Упаковка

Після 12 годин автоклавної обробки готовий «пиріг» поділяється на спеціальній установці на вироби, вони упаковуються, відправляються на склад готової продукції.

Газобетон виготовляється з мінеральної сировини, до його складу найчастіше входять: вапно 20%; кварцовий пісок 60%; портландцемент – 20%, алюмінієва пудра – менше 1%.

Слід зазначити, що використання керованого процесу автоклавного дає можливість отримати бетон з заданим необхідним рівнем властивостей. Причому ці характеристики будуть однаковими в будь-якій з точок готового виробу.

Порівняння автоклавного і неавтоклавного газобетону.Для виготовлення газобетону спочатку готують суміш з цементу, вапна, гіпсу та алюмінієвого порошку. При необхідності, для додання газобетону додаткових властивостей, вводять спеціальні добавки. Отриману суміш формують і нарізають на готові цеглини-камені. Газобетон, виготовлений за різною технологією, істотно відрізняється за своїми властивостями. При неавтоклавному виробництві суміш для отримання газобетону залишають тверднути у звичайних умовах. Це відносно дешевий спосіб:

мінімальні витрати електроенергії, немає потреби застосовувати спеціальне обладнання. Безсумнівно, при суттєвому зростанні цін на енергоносії, підвищення частки транспортних витрат у собівартості продукції, цей вид виробництва заслуговує уваги, особливо при проектуванні і будівництві малоповерхових будинків.

Безсумнівно, при суттєвому зростанні цін на енергоносії, підвищення частки транспортних витрат у собівартості продукції, цей вид виробництва заслуговує уваги, особливо при проектуванні і будівництві малоповерхових будинків.

Виробництво неавтоклавного газобетону отримало розвиток ще на початку XX ст. Ніздрюватий бетон приготовляли на основі портландцементу, а потім стали застосовувати в’яжучі на основі шлаків і зол. Вдавалося отримати не тільки теплоізоляційний, але і конструкційний матеріал для огороджуючих конструкцій малоповерхових будівель. Сьогодні неавтоклавний газобетон виготовляється із застосуванням сучасного технологічного обладнання, нових видів тепловологісної обробки. Підібрані оптимальні склади газобетонної суміші з урахуванням досягнень в області диспергування матеріалів.

Поризація суміші здійснюється на стадії формування матеріалу за рахунок взаємодії газоутворювача (алюмінієвої пудри) з лугом. Утворюється в результаті корозії алюмінію водень виділяється у вільному стані у вигляді газових бульбашок, що використовуються для спучування газобетонної маси. Дана технологічна стадія, особливо в неавтоклавной технології, є дуже відповідальною, визначальною формування пористої структури матеріалу. Для поліпшення властивостей неавтоклавного газобетону в суміш вводять різні модифікуючі добавки: напівводний гіпс, мікрокремнезем, прискорювач твердіння — хлорид кальцію. Основним напрямком розробок стає наближення міцнісних властивостей до автоклавному газобетону.

Дана технологічна стадія, особливо в неавтоклавной технології, є дуже відповідальною, визначальною формування пористої структури матеріалу. Для поліпшення властивостей неавтоклавного газобетону в суміш вводять різні модифікуючі добавки: напівводний гіпс, мікрокремнезем, прискорювач твердіння — хлорид кальцію. Основним напрямком розробок стає наближення міцнісних властивостей до автоклавному газобетону.

Найбільш перспективними в цьому відношенні є дисперсно-як армуючі волокна штучного (полімерне волокно різного складу, скловолокно та ін), так і природного походження (азбестове, базальтове волокно). Іншим способом зміцнення є добавка мікрокремнезема або кислої золи-винесення в кількості 5-10% від ваги цементу. Якісний вологісний режим по догляду за газобетоном під час його інтенсивного твердіння також істотно покращує його міцнісні властивості.

Неавтоклавний спосіб виробництва має істотний недолік: усадка газобетону в процесі експлуатації набагато більше (2-3 мм/м), ніж у автоклавного бетону (0,3 мм/м), при однаковій щільності виробів. Специфіка технології неавтоклавного газобетону і вимагає підвищеної витрати цементу. Незважаючи на відносну дешевизну одержуваного виробу, в промислових масштабах переважніше виробництво автоклавного газобетону. Автоклавна обробка газобетону проводиться не тільки для того, щоб прискорити процес твердіння суміші. Основний сенс полягає в тому, що в автоклаві при температурі +180 °С і тиску до 14 бар в газобетоні утворюється новий мінерал — тоберморит.

Специфіка технології неавтоклавного газобетону і вимагає підвищеної витрати цементу. Незважаючи на відносну дешевизну одержуваного виробу, в промислових масштабах переважніше виробництво автоклавного газобетону. Автоклавна обробка газобетону проводиться не тільки для того, щоб прискорити процес твердіння суміші. Основний сенс полягає в тому, що в автоклаві при температурі +180 °С і тиску до 14 бар в газобетоні утворюється новий мінерал — тоберморит.

Завдяки цьому підвищується міцність матеріалу і, що особливо важливо, в кілька разів зменшується усадка. За рахунок своїх характеристик бетон автоклавний має набагато більше способів застосування. Він може використовуватися, наприклад, в армованих конструкціях — перемичках, панелях, та ін. Автоклавна обробка дозволяє в більш короткі терміни отримувати вироби з достатньо високою міцністю при зниженій витраті в’яжучого. У автоклавної обробки є і недоліки: дороге обладнання, специфіка його експлуатації, що потребує висококваліфікованого обслуговуючого персоналу, висока металоємність автоклавів, низький коефіцієнт використання внутрішнього об’єму автоклава. Дрібносерійне виробництво при автоклавном способі виявляється економічно невигідним.

Дрібносерійне виробництво при автоклавном способі виявляється економічно невигідним.

За свою 90-річну історію газобетонні блоки заслужили глибоку повагу в будівельній середовищі. У європейської союзної формації і США блоки з ніздрюватого бетону використовується в якості основного матеріалу в межах котеджного будівництва; нерідко застосовується при зведенні каркасних будинків і промислових об’єктів. Технологія будівництва з застосуванням газобетонних блоків настільки проста, що, по факту, будь-яка людина, маючи готовий проект, може самостійно побудувати свій котедж.

Газобетонні блоки, будучи однією з варіацій пористого бетону, виробляються із суміші вапна, цементу, виконуючого роль сполучного компонента, і відносно дешевого наповнювача, наприклад, меленого кварцового піску. Дозування компонентів та їх подальше перемішування після додавання води здійснюється під суворим наглядом керуючого комп’ютера, адже від якості приготування первинної суміші залежать міцнісні та ізоляційні характеристики газобетонних блоків.

Для спінювання отриманої суміші найчастіше використовують суспензію алюмінієвої пудри, реакція з якої призводить до утворення вільного водню і, як наслідок, появи численних пір. Рівномірний розподіл бульбашок діаметром 1-3 мм і ізотропія властивостей досягається за допомогою вібрації. Сучасні автоматизовані системи дозволяють з легкістю контролювати відсоток пористості матеріалу в межах від 40 до 75% для виробництва теплоізоляційних або конструкційних газобетонних блоків.

Після первинного затвердіння матеріал розрізається на блоки потрібних розмірів і піддається автоклавуванню. При великому тиску і високій температурі ніздрюватий бетон «запікається, завдяки чому вдається значно підвищити його показники міцності. Газобетонні блоки, вироблені автоклавним методом, коштують дорожче, однак мають більш точну геометрію, підвищену міцність і менші показники теплопровідності, забезпечуючи економію протягом всього експлуатаційного періоду.

Необхідно зауважити, що автоклавна технологія вимагають застосування досить дорогого обладнання, яке не можуть собі дозволити представники середнього і малого бізнесу ні тут, ні на Заході. Тому автоклавні газобетонні блоки – доля великих промислових підприємств, що використовують високоточні і економічні автоматизовані лінії, що забезпечують найвищу якість будівельних матеріалів.

Тому автоклавні газобетонні блоки – доля великих промислових підприємств, що використовують високоточні і економічні автоматизовані лінії, що забезпечують найвищу якість будівельних матеріалів.

Статті pp-budpostach.com.ua Все про лазні

Статті по пїноблоку,пінобетону,пінобетонним блокам

Статті pp-budpostach.com.ua Статті по бетону

Статті Все про парканах

Статті pp-budpostach.com.ua Все про дахах ( види, матеріал, як краще вибрати)

Статті Все про Фундаменті

Статті по газобетону ( газоблокам ), газобетонних блоків, блоків газосиликатнных

Новини, статті, чутки, факти, різне і по чу-чуть

Статті по цеглині ( рядовому, особового,облицювальної,клинкерному, шамотною, силікатній,)

ASC Process Systems — ASC Process Systems

Автоклавный ячеистый бетон (AAC), также известный как автоклавный ячеистый бетон (ACC), представляет собой материал на основе бетона с высокой теплоизоляцией, используемый как для внутреннего, так и для внешнего строительства. AAC обладает отличными теплоизоляционными качествами, а также легко монтируется. Еще одним преимуществом является то, что его можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных инструментов из углеродистой стали.

AAC обладает отличными теплоизоляционными качествами, а также легко монтируется. Еще одним преимуществом является то, что его можно фрезеровать, шлифовать и резать по размеру на месте с помощью стандартных инструментов из углеродистой стали.

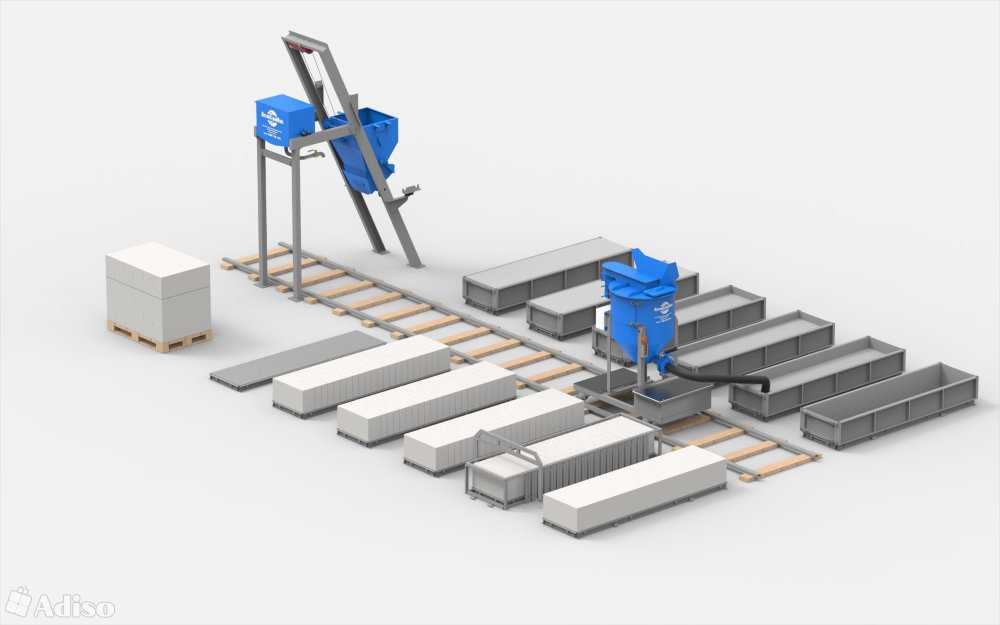

Автоклавы используются для твердения газобетона с использованием острого пара. Эти автоклавы обычно очень длинные, чтобы приспособиться к методам загрузки железнодорожных вагонов и большим частичным загрузкам. ASC — один из немногих отечественных производителей автоклавов для твердения пенобетона в США.

Безопасность благодаря конструкции

Компания ASC гордится разработкой чрезвычайно безопасных (AAC) автоклавов для обработки. Мы используем нашу проверенную на практике быстро открывающуюся дверцу и проектируем значительные допуски на коррозию и коэффициент безопасности для всех наших сосудов под давлением автоклавов AAC, чтобы обеспечить многолетнюю безопасную эксплуатацию. ASC производит автоклавные системы для производства пенобетона в соответствии с ASME, PED и другими нормами для сосудов под давлением в соответствии с местным законодательством.

Конфигурации дверей

Автоклавы AAC могут изготавливаться с вертикальными, боковыми или поворотными дверями. Конструкции ASC проверены на практике и будут адаптированы к требованиям вашего предприятия и производственного процесса.

Распределение тепла

Наши автоклавы AAC, используемые для обработки ячеистого бетона, были разработаны для обеспечения превосходной передачи тепла бетонной загрузке и обеспечения равномерной температуры по всей длине автоклава. Внутренние трубопроводы и парораспределительные коллекторы спроектированы таким образом, чтобы точно соответствовать вашим требованиям к нагрузке и времени цикла.

Системы загрузки

Компания ASC может поставить автоклав AAC с полностью интегрированной рельсовой системой, системой загрузки, тележками и автоматизированными мостами для карьеров. Сообщите нам, каковы ваши конкретные требования, и мы разработаем систему, соответствующую вашим потребностям.

Нажмите здесь, чтобы распечатать макет.

Изготовление в полевых условиях автоклава ASC 28 футов x 120 футов

Когда автоклавы становятся слишком большими для перевозки на грузовике, автоклав должен быть полностью собран в полевых условиях. ASC является одним из самых опытных производителей автоклавов в мире, каждый год реализуя несколько параллельных полевых проектов.

Когда производство на месте имеет смысл?

Если внутренний диаметр автоклава превышает 12 футов (3,6 м), транспортировка автоклава по стране может стать очень дорогой. ASC обычно проводит анализ затрат и выгод, чтобы определить, какой метод изготовления обеспечит наилучшую ценность для клиента. Из-за погодных и других факторов производство в полевых условиях по своей природе менее эффективно, чем производство в цеху, поэтому все факторы необходимо взвешивать вместе.

Сколько времени занимает сборка на месте?

Время изготовления на месте может составлять от 50 недель до оборота и до 90 недель. Время зависит от размера и сложности автоклава, а также от текущего времени изготовления стали, головок и поковок.

Несколько секций, сваренных вместе в цилиндрический сосуд

Изготовление в полевых условиях с установкой палатки над сосудом

Поковки стопорных колец устанавливаются для сборки.

Фланец кожуха и стопорное кольцо устанавливаются на сосуд.

Головка и фланец головки расположены на сосуде.

Производственный участок готовится для токарной обработки валков

Процесс изготовления на месте

Для проектов по изготовлению на месте ASC тесно сотрудничает с заказчиком, чтобы определить, где будут построены сосуд и автоклав. Если заказчик может вовремя подготовить фундамент автоклавной ямы, ASC предпочитает строить автоклав в яме. Однако это не всегда возможно либо из-за неготовности здания и фундамента, либо из-за ограничений и осложнений, связанных с одновременными производственными требованиями заказчика. В этом случае ASC попросит заказчика предоставить поблизости бетонную площадку, которую можно использовать для строительных работ.

Как только проект начнется, ASC немедленно закупит крышки сосудов, стальной лист и поковки дверей, которые будут использоваться для сосуда под давлением. Листовая сталь будет поставляться непосредственно с завода, и ожидается, что время выполнения заказа составит 10-14 недель. Как только сталь будет готова к доставке, она будет отправлена ближайшему поставщику для прокатки. После прокатки, которая может занять 2-3 недели, прокатные секции обечайки будут доставлены на место изготовления. Головки будут поступать от конкретного поставщика головок, и на это потребуется от 14 до 20 недель в зависимости от размера. Кованые детали стопорного кольца (фланец обечайки, стопорное кольцо и фланец головки) потребуют 10-12 недель для ковки, а затем еще 8-12 недель для механической обработки. Как только прокатные стальные секции прибудут на площадку, полевой персонал ASC доставит каждую отдельную секцию из грузовика и поместит их на предварительно установленные поворотные ролики. Поворотные валки представляют собой мощные машины, которые используются для вращения секций сосуда, так что для сварки кольцевых швов сосуда можно использовать автоматические аппараты поддуговой сварки.

На этом этапе полевой персонал может насчитывать 3-4 рабочих, и их задача будет ограничиваться сваркой секций вместе с помощью электродуговой сварки (корневой проход) и поддуговой сварки (защитные проходы). К сожалению, одновременно может выполняться только один кольцевой или продольный шов, поэтому объем работ несколько ограничен. Этот процесс сварки кольцевых и длинных швов может занять несколько месяцев в зависимости от размера сосуда высокого давления.

В отличие от заводского производства, работа в полевых условиях связана с дополнительными расходами, в том числе с обязательным укрытием на случай непогоды и холода. В некоторых случаях ASC накрывает автоклав во время критических производственных процессов.

В какой-то момент в процессе шовной сварки на место должны прибыть передняя и задняя головки. Крупные головки могут поставляться в одной секции или могут быть разделены для транспортировки. Когда задняя головка прибудет на место, она будет разгружена и немедленно размещена на конце секции корпуса в сборе. Когда обработанные детали стопорного кольца прибудут на место, полевой персонал начнет сборку и сварку дверного узла. Это включает в себя установку и приварку угловых клиньев к проушинам, крепление гидравлических цилиндров и приварку передней головки к кованому фланцу головки.

Когда обработанные детали стопорного кольца прибудут на место, полевой персонал начнет сборку и сварку дверного узла. Это включает в себя установку и приварку угловых клиньев к проушинам, крепление гидравлических цилиндров и приварку передней головки к кованому фланцу головки.

После заклинивания узла фланец обечайки и поковки стопорного кольца удаляются из узла и помещаются на сосуд высокого давления. Поковка фланца обечайки будет приварена к главному цилиндру.

Когда основной прямостенный цилиндр будет полностью сварен, полевой супервайзер приступит к разметке и бурению проходок судна. Этот процесс займет 2-3 дня. После того, как компоновка будет завершена, полевая группа начнет процесс размещения и сварки патрубков, фланцев и других отверстий в сосуде. Этот процесс может длиться 2-4 недели в зависимости от сложности и количества проходок. После того, как все отверстия будут полностью заварены, автоклав можно снять с поворотных валков и установить на стальные седла. Седла предназначены для удержания сосуда высокого давления и распределения его нагрузки на большую площадь. Седла либо изготавливаются заранее и доставляются из магазина ASC, либо изготавливаются в полевых условиях. Большой кран используется для подъема сосуда высокого давления с вращающихся валков на предварительно установленные седла. Также в это время передняя крышка и фланец головки будут установлены на место в передней части автоклава и временно зафиксированы на месте. В это время полевой персонал начнет крепление узла петли и/или дверного механизма. Эта сборка обычно изготавливается заранее в мастерской ASC или, в некоторых случаях, в полевых условиях.

Седла либо изготавливаются заранее и доставляются из магазина ASC, либо изготавливаются в полевых условиях. Большой кран используется для подъема сосуда высокого давления с вращающихся валков на предварительно установленные седла. Также в это время передняя крышка и фланец головки будут установлены на место в передней части автоклава и временно зафиксированы на месте. В это время полевой персонал начнет крепление узла петли и/или дверного механизма. Эта сборка обычно изготавливается заранее в мастерской ASC или, в некоторых случаях, в полевых условиях.

Наконец, когда сосуд готов и все предварительные осмотры сосуда, рентгеновский контроль и термообработка завершены, сосуд высокого давления заполняется водой и проводится гидроиспытание. Гидроиспытание используется для безопасного повышения давления в автоклаве до 130 % от максимального проектного давления для проверки и проверки конструкции автоклава. Гидравлические испытания проводятся под наблюдением уполномоченного инспектора сосудов высокого давления, и, если все идет хорошо, инспектор подписывает отчет с данными ASME U1A, указывающий на завершение сборки сосуда высокого давления.

Как только изготовление сосуда будет завершено, ASC направит на площадку дополнительный персонал и начнет работу, необходимую для превращения сосуда высокого давления в автоклав. Это будет включать 15-25 полевых сотрудников, которые изготовят и установят изоляцию, футеровку, пол, узел вентилятора и все другие элементы автоклава. Для очень больших судов в это же время будет изготовлен узел дверного портала. После начала работ по сборке автоклава ASC обсудит с заказчиком монтаж и перемещение сосуда под давлением от места изготовления до его конечного местоположения в карьере. Общее время сборки автоклава после гидроиспытания корпуса высокого давления обычно составляет 4-6 месяцев.

Нажмите здесь, чтобы распечатать макет.

Гексафторид урана (UF6) представляет собой радиоактивный и высокотоксичный материал, который используется в процессе обогащения производителями ядерного топлива. Ядерные автоклавы используются на протяжении всего жизненного цикла обработки топлива для переноса и отбора проб UF6 из резервуаров для хранения. Из-за опасного характера UF6 эти ядерные автоклавы рассчитаны на высокую надежность и несколько уровней коэффициента безопасности. В случае крупного сейсмического события эти автоклавы должны уцелеть, не высвобождая никакого радиоактивного содержимого.

Из-за опасного характера UF6 эти ядерные автоклавы рассчитаны на высокую надежность и несколько уровней коэффициента безопасности. В случае крупного сейсмического события эти автоклавы должны уцелеть, не высвобождая никакого радиоактивного содержимого.

Сертификация ASME NQA-1

Компания ASC построила ядерные автоклавы для отбора проб и транспортировки ядерных продуктов для крупнейших мировых производителей ядерного топлива. При проектировании и производстве этих ядерных автоклавов требуется соблюдение и сертификация ядерных стандартов ASME NQA-1. ASC может выполнить всю программу проектирования и сборки или взять на себя часть сборки, используя проекты, предоставленные заказчиком.

Автоклавы для отбора проб

Автоклавы для отбора проб используются для медленного нагрева и плавления обогащенного UF6 (гексафторида урана), который хранится в цилиндрах 30B и 48F/Y. Когда цилиндр полностью расплавится, автоклав и цилиндр наклоняют вперед, чтобы небольшое количество продукта можно было перелить в небольшие бутыли для проб. Эти автоклавы очень сложны, в них используется несколько систем безопасности и блокировок. Автоклав служит нескольким целям: нагрев, отбор проб, повторное затвердевание и локализация.

Эти автоклавы очень сложны, в них используется несколько систем безопасности и блокировок. Автоклав служит нескольким целям: нагрев, отбор проб, повторное затвердевание и локализация.

ASC — единственная компания в США, которая в настоящее время сертифицирована и способна поставлять автоклавы для отбора проб для ядерной топливной промышленности.

Автоклавы для переноса

Автоклавы для переноса аналогичны автоклавам для отбора проб, однако их цель состоит в нагревании UF6 до тех пор, пока он не достигнет своего парообразного состояния. В этот момент UF6 переводится из цилиндров 30B/48F/48Y во вторичный процесс.

ASC снова является единственной компанией в США, которая в настоящее время сертифицирована и способна поставлять автоклавы для переноса ядер.

Нажмите здесь, чтобы распечатать макет.

Автоклав Econoclave® GLS компании ASC является самым передовым автоклавом для ламинирования стекла. Система автоклавов для ламинирования стекла Econoclave® GLS работает и легко интегрируется со всеми системами линий ламинирования стекла, представленными на рынке, и способна отверждать все типы промежуточных слоев PVB, включая специальные полимеры, такие как SentryGlas®

Superior laminating

Автоклавы ASC GLS разработаны с непревзойденная температура и однородность потока для обеспечения равномерного нагрева и охлаждения вашей стеклянной загрузки. В каждом автоклаве используется наша запатентованная система потока H-Slot™ для создания равномерного фронта потока от передней части автоклава к задней.

В каждом автоклаве используется наша запатентованная система потока H-Slot™ для создания равномерного фронта потока от передней части автоклава к задней.

Сокращение времени цикла

В стандартную комплектацию Econoclave® GLS входит усовершенствованная система циркуляции воздуха, которая обеспечивает в среднем на 50 % больше потока для ламинированной загрузки, чем автоклавы конкурентов. В результате такой увеличенной скорости воздуха, проходящего через рабочую зону автоклава, ваша загрузка по ламинированию стекла сократит время цикла почти на 50% по сравнению с обычными автоклавами для ламинирования стекла. Это означает большую производительность и меньшую стоимость загрузки.

Экономия затрат на электроэнергию = «зеленое решение»

Эксплуатационные расходы на воздушный компрессор и обогрев автоклава могут существенно снизить прибыль, полученную от ламинаторов стекла. Мы учли это при разработке Econoclave® GLS. Уникальная конструкция Econoclave® означает, что при том же объеме производства размер сосуда высокого давления нашего автоклава будет на 20 % меньше, чем у конкурирующих автоклавов для ламинирования стекла. Это уменьшение общего размера автоклава пропорционально снижает затраты на компрессор и отопление, что может сэкономить до 100 000 долларов в год в условиях высокой производительности.

Это уменьшение общего размера автоклава пропорционально снижает затраты на компрессор и отопление, что может сэкономить до 100 000 долларов в год в условиях высокой производительности.

Переработка благодаря инновациям

Компания ASC также может предоставить нашу запатентованную систему CRS (Compression Reduction System), которая предназначена для повторного использования и переработки сжатого воздуха в автоклаве, обеспечивая экономию сжатия на 30 % и десятки тысяч долларов в год в операционные затраты.

Конфигурации внутреннего потока

Компания ASC может поставить систему Econoclave® GLS, точно отвечающую вашим требованиям к конфигурации производства. Мы можем спроектировать блок с продольным потоком воздуха, используя боковые воздуховоды, верхние воздуховоды или напольные воздуховоды. Мы также можем предоставить автоклав с вертикальным потоком воздуха (снизу вверх или сверху вниз) для удовлетворения требований производителя ветрового стекла.

Рабочие тележки

Инженерный персонал компании ASC может разработать тележки для автоклавов в точном соответствии с вашими требованиями. Наш магазин способен изготовить тележку любого размера.

Наш магазин способен изготовить тележку любого размера.

Нажмите здесь, чтобы распечатать макет.

Автоклавы для вулканизации используются в резиновой промышленности для преобразования натурального каучука в отвержденный и сшитый вулканизированный каучук. Вулканизирующие автоклавы также можно использовать для отверждения пластмасс. В вулканизационных автоклавах используется острый внутренний пар, смесь острого пара и горячего воздуха или только горячий воздух. Вулканизирующие автоклавы используются для отверждения шин, шлангов и многих других продуктов, которые не поддаются стандартному процессу компрессионного формования на основе прессования.

В зависимости от типа резины процесс вулканизации может происходить при температуре от комнатной (например, силиконы) до 350 °F (170 °C) или выше (например, шины).

Любого размера и любой мощности

Ищете ли вы вулканизатор для мелких деталей или автоклав для земляных работ диаметром 17 футов (5,2 м) для шин (шин), ASC может спроектировать и построить в соответствии с вашими потребностями. Наше производственное предприятие способно изготавливать автоклавы с внутренним диаметром 17 футов (5,2 м) и длиной до 150 футов (45,7 м).

Наше производственное предприятие способно изготавливать автоклавы с внутренним диаметром 17 футов (5,2 м) и длиной до 150 футов (45,7 м).

Если вы ищете вулканизатор еще большего размера, ASC может собрать его прямо на вашем объекте.

Любая конфигурация

Вулканизационные автоклавы ASC могут быть рассчитаны на горизонтальную или вертикальную ориентацию. Мы также можем включить полностью интегрированный комплект, включающий парогенератор, вакуумные насосы и рабочие тележки. Сообщите нам, что именно вы ищете, и мы предоставим решение для вулканизации, отвечающее вашим потребностям.

Предназначен для долговечной и безопасной эксплуатации

Мы используем твердотельное моделирование и анализ конечных элементов для проектирования и проверки всех наших сосудов высокого давления и быстро открывающихся дверей для автоклавов. Благодаря большому допуску на коррозию наши вулканизаторы прослужат многие десятилетия в условиях высокой производительности.

Расширенные средства управления

Для тех производителей, которые ищут нечто большее, чем просто ручное управление заданными значениями, ASC может предложить нашу компьютерную систему управления CPC для автоматизации всего процесса вулканизации. CPC также может обеспечить архивацию данных и отчеты для проверки процесса вулканизации.

Нажмите здесь, чтобы распечатать макет.

Еще статьи…

- Депарафинизация

- Композиты

Совместное влияние микрокремнезема и золы-уноса как вяжущего материала на прочностные характеристики, воплощенный углерод и стоимость автоклавного газобетона

. 2022 17 ноя.

doi: 10.1007/s11356-022-24217-9. Онлайн перед печатью.

Али Раза Лашари 1 , Анил Кумар 2 , Рабиндер Кумар 2 , Самар Хусейн Ризви 2

Принадлежности

- 1 Факультет гражданского строительства, Мехранский инженерно-технологический университет, Джамшоро, 76062, Синд, Пакистан.

[email protected].

[email protected]. - 2 Факультет гражданского строительства, Мехранский инженерно-технологический университет, Джамшоро, 76062, Синд, Пакистан.

- PMID:

- DOI: 10.1007/s11356-022-24217-9

Али Раза Лашари и др. Environ Sci Pollut Res Int. .

. 2022 17 ноя.

doi: 10.1007/s11356-022-24217-9. Онлайн перед печатью.

Авторы

Али Раза Лашари 1

Принадлежности

- 1 Факультет гражданского строительства, Мехранский инженерно-технологический университет, Джамшоро, 76062, Синд, Пакистан.

[email protected].

[email protected]. - 2 Факультет гражданского строительства, Мехранский инженерно-технологический университет, Джамшоро, 76062, Синд, Пакистан.

- PMID: 36394814

- DOI: 10.1007/s11356-022-24217-9

Абстрактный

Газобетон (AAC) или легкий бетон в основном используется для ненесущих конструкций в строительных работах. Как правило, он производится с цементом в качестве основного вяжущего ингредиента, и считается, что производство цемента дает от 7 до 8% CO 9 .0245 2 выброс в окружающую среду. Кроме того, захоронение промышленных отходов также представляет собой серьезную экологическую проблему.

Ключевые слова: алюминиевый порошок; Автоклавный газобетон; угольная летучая зола; Анализ затрат; Воплощенный выброс CO2; Кремнеземная пыль; Прочностные характеристики.

© 2022. Автор(ы) по эксклюзивной лицензии Springer-Verlag GmbH Germany, часть Springer Nature.

использованная литература

- ASTM C 1240/C 1240M — 05 (2005) Стандартная спецификация для микрокремнезема, используемого в вяжущих смесях.

- ASTM C 1240/C 1240M — 05 (2005) Стандартная спецификация для микрокремнезема, используемого в вяжущих смесях.

куб на добу) вигідніше виготовлення газосилікату. Автоклавна обробка газобетону провадиться щоб прискорити процес твердіння суміші.

куб на добу) вигідніше виготовлення газосилікату. Автоклавна обробка газобетону провадиться щоб прискорити процес твердіння суміші.