Своими руками газобетонные блоки: Газобетонные блоки своими руками в домашних условиях

Газобетонные блоки своими руками: этапы и оборудование

Содержание

- 1 Оборудование и выбор материалов

- 2 Основные этапы изготовления

- 2.1 Приготовление смеси

- 2.2 Изготовление формы

- 2.3 Заливка готового материала

- 2.4 Выдержка и извлечение

- 3 Дополнительные рекомендации

Газобетон является искусственным камнем, в состав которого входят: песок, вода, негашеная известь, цемент и алюминиевая пудра. Газобетон – один из прочных материалов, который нашел своё применение в жилищном и коммерческом строительстве. Многих дачников не раз интересовал вопрос, как сделать газобетон своими руками? Ведь производство пенобетона собственноручно позволит сократить растраты на строительные материалы в разы. Газобетонные блоки изготавливаются из высококачественных материалов, а, значит, конструкция из них получается крепкой и надежной.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

- электродрель;

- болгарка;

- весы;

- нож;

- лопата;

- рубанок;

- перчатки для безопасности рук;

- зубило;

- молоток;

- миксер;

- ножовка по металлу;

- шпатель;

- стамеска;

- ведро.

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

- алюминиевая пудра;

- цемент;

- песок;

- известь (негашеная).

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Вернуться к оглавлению

Основные этапы изготовления

Приготовление газобетона своими руками состоит из нескольких этапов:

- Рассчитывается количество компонентов и смешивается в нужных пропорциях.

- На следующем этапе добавляется вода, которую тщательно размешивают с сухими компонентами до образования густой консистенции.

- Заполняют наполовину в разогретые формы раствор бетона. Зачастую используется прямоугольная форма, которая состоит из бортов и дна, стороны которой фиксированы зажимами. Потом выравнивают залитую поверхность строительным уровнем и накрывают теплоизоляционным материалом. После заливки обеспечивают блокам правильную сушку, которую проводят через несколько часов после заполнения емкостей.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Чтобы придать раствору газобетона нужную консистенции, его смешивают в правильных пропорциях. Если в смесь добавить большое количество воды, марка бетона снизится в пять раз. Тогда раствор сложно будет укладывать, и он потечет. Также важно тщательно соединить компоненты и перемешать их до однородной массы, чтобы поры распределились равномерно по всей поверхности. Нужно с особым вниманием подойти к заливке форм. Стоит помнить, что заполнять их нужно на половину емкости, так как за время газообразования раствор увеличивается в объемах. Оставляют формы на 12 часов, чтобы они выдержались, после чего извлекают блок и продолжают выдерживать его на протяжении 48 часов. Газобетон достигает своей максимальной прочности после 28 дней.

Существует два варианта приготовить газобетон:

- Автоклавный, при котором бетон твердеет под давлением и высокой температурой в автоклавах.

- Неавтоклавный метод предусматривает естественное затвердевание при атмосферном давлении.

Изготавливая материал самостоятельно, используют второй способ, однако, автоклавный метод улучшает характеристики газобетона в несколько раз.

Вернуться к оглавлению

Приготовление смеси

Чтоб приготовить бетонный раствор берут такие материалы:

- Цемент, марка которого не ниже М400.

- Щебень, фракции которого должны быть в пределах 8 см.

- Вода.

- Очищенный песок.

Для начала в бетономешалку погружают одну часть цемента и две части песка, после перемешивания вливается небольшими порциями половина одной части вода. Как только бетономешалка сделает из компонентов однородную структуру, добавляют 4 части щебня и тщательно перемешивают.

Вернуться к оглавлению

Изготовление формы

Важным этапом в приготовлении газобетона является изготовление формы, в которую заливается бетонная смесь. Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Также форма бывает в виде решетчатого устройства. При этом происходит деление короба на перегородки, которые формируют собой отдельные единичные газобетонные блоки. В качестве внутренних перегородок между блоками используют фанеру, толщина которой колеблется в пределах 13 мм.

Вернуться к оглавлению

Заливка готового материала

После того как бетонный раствор подготовлен, не стоит затягивать с его заливкой. Для этого месиво равномерно раскладывают по всей длине и ширине конструкции, не забывая тщательно уплотнять ее. Для уплотнения используют различные способы:

Для уплотнения используют различные способы:

- вибрирование;

- прессование;

- вакуумирование;

- трамбование и вибротрамбование.

Трамбование смеси глубинными вибраторы широко используется в строительной среде. Процесс осуществляется за счет погружения рабочей части в бетонную смесь и передачи ей колебания через стенки корпуса.

Заливка проходит в один прием. После того как все емкости заполнены, очищают поверхность от лишнего раствора. Стоит помнить о подземных инженерных коммуникациях, и проводить заливку конструкции, исходя из их месторасположения. По истечении двух-трех дней после заливки, демонтируют ранее установленную опалубку. Залитый бетон в процессе высыхания орошают водой, чтобы смесь имела достаточную влажность и не пересыхала. Газобетон пригоден к использованию спустя 28 дней, также через этот промежуток времени он достигает своей максимальной прочности.

Вернуться к оглавлению

Выдержка и извлечение

После того как заливка в формы произошла, их выдерживают в закрытом пространстве на протяжении 12 часов. Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Для заливки бетонного раствора применяют емкости с разными формами и размерами, количество которых можно рассчитать, используя пробный замес раствора с минимальным количеством компонентов. Но точного рецепта нет, поэтому возможны излишки материала. Но даже если учесть излишки и возможный брак, изготавливать блоки собственноручно намного выгоднее, чем приобретать готовые.

Вернуться к оглавлению

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Газобетонные блоки своими руками: технология производства

Многие владельцы загородных домов с целью сэкономить изготавливают газобетон своими руками в домашних условиях. Газобетонные блоки пользуются большим спросом среди застройщиков, поскольку обладают отличными эксплуатационными характеристиками. Но чтобы домашний строительный материал был качеством не хуже заводского, нужно ознакомиться со всеми особенностями его изготовления заранее, уделив особое внимание пропорциональному соотношению компонентов в составе.

Содержание

- Что собой представляют?

- Сильные и слабые стороны

- Инструменты и материалы

- Оборудование

- Составляющие

- Подготовка форм

- Технология производства

Что собой представляют?

Востребованный в современное время строительный материал — газобетон нашел широкое применение при сооружении различных зданий. Изначально его изготавливали исключительно в заводских условиях, но позже опытные застройщики стали осуществлять производство газобетона собственноручно. Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сам процесс выпуска газоблоков несложный, однако, требует строгого соблюдения технологического процесса и пропорций для замешивания. По классу газобетон относится к ячеистым бетонам, содержащим в структуре поры-ячейки.

Сильные и слабые стороны

Этот стройматериал имеет немалое количество преимуществ, которые значительно преобладают над недостатками. А считают плюсами газобетонных блоков следующее:

- Высокая прочность.

- Легкий вес.

- Отличные теплоизоляционные свойства. Здания из этого материала не требуют дополнительного использования теплоизоляционных средств, что существенно сэкономит бюджет.

- Поглощает уровень шума, проникающий извне.

- Универсальность.

- Влагостойкость и морозостойкость.

- Безопасность. Имея натуральный состав, является безопасным для здоровья человека.

Из недостатков выделяют повышенную хрупкость, теплопроводность и способность чрезмерно поглощать влагу. Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

Из газобетонных блоков можно построить ограждения, перегородки, наружные одно-, двух- и трехслойные стены, а также несущие внутри помещений. Следует отметить, что газобетон бывает 2 типов:

- Автоклавный. Газобетон изготавливается путем термической обработки стройматериала под давлением в специальных печах, которые носят название автоклав.

- Неавтоклавный. Газобетонные блоки твердеют и прочнеют в естественных условиях.

На дому удастся изготовить только неавтоклавный стройматериал, но при правильном соблюдении технологического процесса блоки выйдут не менее прочными и качественными.

Инструменты и материалы

Оборудование

Чтобы сделать газобетон собственноручно на дому, нужно запастись следующим оборудованием:

- Металлические струны. Они необходимы для удаления вытекающего газобетонного раствора.

- Формы. Применяются для придания изделию необходимого геометрического размера.

- Бетоносмеситель. Смешивает компоненты раствора и соединяет готовую массу с газообразователем.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Составляющие

При изготовлении раствора важно придерживаться всех дозировок и последовательности смешивания.От правильности приготовления раствора зависит прочность газоблоков и непосредственно возводимого сооружения. Ингредиенты берутся только высококачественные, строго в соответствии с необходимой дозировкой. Так, понадобится 1 т портландцемента, маркой не ниже М400, 180 кг кварцевого песка, 1,5 кг каустической соды, 400 г алюминиевой пудры и в среднем 60 л воды. Подготовив компоненты, можно приступать к изготовлению газобетона, следуя такому алгоритму:

- Смешать цемент и песок.

- Влить воду и размешать смесь.

- Всыпать постепенно остальные составляющие (кроме серебрянки), постоянно помешивая массу.

- Подмешать алюминиевую пудру. Именно она вступает в реакцию с известью и в результате получается водород. Он и образует в сырье, имеющее невероятное множество пор.

Подготовка форм

Еще один важный этап производственного процесса — изготовление форм. Их можно приобрести готовые либо сделать собственноручно. Выбрав второй вариант, потребуется взять доски и сколотить из них прямоугольную емкость. В нее вставить перемычки, разделяющие форму по всей длине на ячейки. Размерами этих ячеек определяются параметры газобетонных блоков. Чтобы раствор не прилипал к доскам, опытные застройщики рекомендуют смазывать их внутренние части масляным составом, который готовится из 3 частей воды и 1 части машинного масла.

Технология производства

Готовую смесь разливают в специальные формы, которые сначала наполняют до половины.Автоклав — специальное оборудование, которое нагревает раствор под давлением выше атмосферного. С его помощью удастся создать прочный, высококачественный строительный материал, но применение такого агрегата возможно только в заводских условиях. Дома же при приготовлении газобетона приходится обходиться без такого оборудования и после того, как раствор размешан, а формы подготовлены, приступают к заливке. Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Этот этап обычно сложностей не вызывает, но также требует определенной аккуратности и внимательности. Подготовленный газобетон вливают в емкости, заполняя их наполовину, поскольку после химической реакции раствор начнет подниматься. Далее идет обратный процесс и строительная смесь опускается.

Чтобы придать газобетонным блокам ровную поверхность, нужно срезать выступающий бугорок металлической струной и оставить бетонное изделие высыхать, набираться прочностных характеристик. Спустя 24 часа блоки извлекают и ставят на ровный участок, пока они полностью не затвердеют. При этом нужно следить, чтобы в помещении, где сохнут газоблоки, не было сквозняков.

ПЕНОБЛОКИ, БЕТОН ДЛЯ ГЕРМЕТИЧНОГО И ЭНЕРГОЭФФЕКТИВНОГО ДОМА

Я хочу построить суперизолированный дом с очень низкими счетами за коммунальные услуги и выполнять большую часть работы самостоятельно, чтобы снизить затраты. Какой тип конструкции я могу использовать, не требуя дорогостоящего оборудования? J. K.

Какой тип конструкции я могу использовать, не требуя дорогостоящего оборудования? J. K.

A — один из наиболее энергоэффективных способов строительства своими руками — использование пустотелых изоляционных блоков из пенопласта. Его очень легко построить самостоятельно, и он позволяет получить высокоизолированный и герметичный дом с низкими счетами за коммунальные услуги. В завершенном виде эти дома выглядят очень традиционно. После того, как вы соедините все пенопластовые изоляционные блоки, чтобы сформировать фундамент и стены, вы вставите стандартные стальные арматурные стержни в полости. Затем в пустоты заливают бетон.

Бетон растекается по всем полостям и образует сплошную монолитную утепленную бетонную стену. Показатели утепления готовых стен колеблются от R20 до R30 в зависимости от конкретной конструкции пеноблока.

Каждый пеноблок (обычно изготовленный из вспененного полистирола) имеет площадь примерно 10 квадратных дюймов на 40 дюймов в длину и весит менее четырех фунтов. Блоки для всего дома весят всего несколько сотен фунтов.

Блоки для всего дома весят всего несколько сотен фунтов.

В дополнение к низкому потреблению энергии, прочности и устойчивости к термитам, эти дома очень тихие. Сочетание тяжелой бетонной массы и пены с обеих сторон поглощает большую часть наружного шума.

Еще одним энергетическим преимуществом дома из бетонных/пеноблоков является тепловая масса самих стен. Тяжелый бетон в полостях блоков сохраняет тепло зимой. Летом он снижает повышение температуры внутри помещения по мере повышения температуры наружного воздуха в течение дня.

Вы можете закончить внутреннюю отделку, приклеив гипсокартон непосредственно к внутренней поверхности пеноизоляции с помощью специального клея. Снаружи можно отделать штукатуркой, сайдингом, кирпичом или камнем.

При наружном сайдинге гвозди вбиваются в пеноблок из внутреннего полого отверстия перед заливкой бетона. Для кирпичной наружной стены стяжки проталкиваются через изоляцию из пенопласта, как и при использовании сайдинга.

В другом подобном типе конструкции используются полые пеноблоки большего размера, состоящие из смеси 10 процентов бетона и 90 процентов пенопластовых шариков. Поскольку бетон добавляет прочности блокам, можно использовать переработанный пеноматериал.

Поскольку бетон добавляет прочности блокам, можно использовать переработанный пеноматериал.

Эта специальная смесь бетона и пены по-прежнему очень легкая, всего около 37 фунтов на большую секцию стены. Эти типы блоков также обеспечивают исключительную огнестойкость. После того, как стеновые панели сложены вместе, в пустоты заливается бетон.

Вы можете написать мне для ОБНОВЛЕНИЯ КОММУНАЛЬНЫХ СЧЕТОВ № 384 с указанием производителей, адресов и телефонов изоляционных бетонных / пеноблоков, сделанных своими руками, а также для деталей конструкции и спецификаций. Пишите Джеймсу Далли, The Deseret News, 6906 Royal Green Drive, Cincinnati, OH 45244. Пожалуйста, приложите 1 доллар США и конверт бизнес-размера с обратным адресом и маркой.

В — Действительно ли можно сэкономить много электроэнергии, пытаясь перестать так часто открывать дверцу холодильника? ПД

A — В обычной семье холодильник открывается примерно 45 раз в день; однако некоторые большие семьи могут открывать 100 отверстий в день. Некоторые исследования показали лишь относительно небольшое снижение потребления электроэнергии за счет более редкого открывания двери.

Некоторые исследования показали лишь относительно небольшое снижение потребления электроэнергии за счет более редкого открывания двери.

Для достижения наибольшей эффективности держите змеевики конденсатора холодильника в чистоте и держите холодильник и морозильник умеренно заполненными.

плюсы и минусы блока из газобетона, характеристики автоклавного газоблока

Современный рынок строительных материалов радует потребителей своим богатым разнообразием. Сравнительно недавно в частном строительстве стали использовать газобетон. Блоки из такого сырья имеют множество положительных характеристик, за которые их выбирают многие покупатели. Сегодня мы поближе познакомимся с этим практичным и популярным материалом, а также выясним, какие виды газобетонных блоков можно встретить на строительном рынке.

Особенности

Перед современным потребителем стоит огромный выбор строительных материалов на любой кошелек. Особой популярностью в последнее время пользуются блочные изделия, отличающиеся гибкостью в работе. Более того, из таких элементов можно быстро построить полноценный дом в один или два этажа.

Особой популярностью в последнее время пользуются блочные изделия, отличающиеся гибкостью в работе. Более того, из таких элементов можно быстро построить полноценный дом в один или два этажа.

Из газобетона получается надежное и долговечное жилье, которое вполне реально построить своими руками, не прибегая к услугам специалистов.

Под газобетоном понимается камень искусственного происхождения, который изготавливается из бетона с ячеистой структурой. Многие потребители считают, что газобетонные блоки являются аналогом пеноблоков. На самом деле это мнение не соответствует действительности. Газоблоки – это совершенно разные материалы. В них пустоты образуются при химических реакциях, происходящих по мере твердения бетона. Пеноблоки приобретают ячеистую структуру за счет пенообразующего компонента, добавляемого в раствор.

Существует несколько разновидностей газобетонных блоков. Вы можете выбрать подходящие продукты для различных целей. Здесь стоит отметить, что из газоблоков строят не только загородные дома или небольшие частные постройки. Этот материал смело можно отнести к универсальным, ведь из него получаются и аккуратные беседки, и оригинальные заборы, и даже такие нестандартные предметы для строительные материалы в качестве грядок.

Преимущества и недостатки

Дома и коттеджи, построенные из газобетона, сегодня встречаются с завидной частотой. Распространенность таких возведений обусловлена тем, что газоблоки имеют немало положительных качеств, за которые их выбирают покупатели.

Давайте рассмотрим преимущества этого материала:

- Одним из основных преимуществ газобетона является его оптимальная плотность. Этот параметр может быть от 400 до 1200 кг/м3. Если использовать в строительстве качественный материал с малым удельным весом, то на возведение того или иного объекта уйдет немного времени.

- Эти материалы устойчивы к влаге. Даже если они находятся в условиях повышенной влажности, их показатели от этого меняются незначительно.

- Газобетон имеет еще одно весомое преимущество, которое особенно ценно для стройматериалов – это пожаробезопасность. Газовые агрегаты не являются горючими материалами. Более того, они не поддерживают горение.

- Эти материалы не боятся низких температур. Благодаря этому актуальному для нашей страны качеству, к таким блокам можно обращаться даже в том случае, если строительство планируется вести в суровых климатических условиях.

- Газобетон – неприхотливый материал, который не нужно регулярно опрыскивать антисептическими или любыми другими защитными составами. На таких блоках не появляется плесень или гниль. Кроме того, они совершенно неинтересны насекомым и грызунам.

Не все строительные материалы могут похвастаться одинаковыми характеристиками.

Не все строительные материалы могут похвастаться одинаковыми характеристиками. - Если вы произвели качественную кладку из газобетонных блоков, они не будут создавать «мостиков» холода на стыках, поэтому жилище не сможет уйти от тепла.

- Газобетон – прочный материал. Постройки из него могут простоять не один век.

- Эти блоки экологически безопасны. В их составе нет опасных и вредных соединений, поэтому можно не беспокоиться о здоровье домочадцев. Специалисты утверждают, что по экологичности с газобетоном может конкурировать только натуральное дерево.

- Газобетон обладает шумоизоляционными свойствами. Благодаря им раздражающий шум с улицы в газоблочных домах обычно не слышен.

- Газобетон также характеризуется отличными теплотехническими характеристиками (не хуже, чем у кирпича). Дома из этого материала в некоторых случаях можно вообще не утеплять.

- Не говоря уже о том, что газобетон – очень прочный и крепкий материал. Если обеспечить его качественной арматурой, то можно смело приступать к строительству зданий в несколько этажей.

- Газобетонные блоки – «послушные» материалы. При необходимости их можно обрезать или придать им нестандартную форму, о чем свидетельствуют многочисленные отзывы мастеров.

- Этот товар также популярен благодаря доступной цене.

- При производстве таких блоков расходуется очень мало цемента.

- Газобетонные блоки имеют очень скромный вес, поэтому их перемещение с места на место не составит труда, как и проведение различных строительных работ.

- Как уже было сказано ранее, газобетон является многофункциональным материалом, из которого можно строить не только дома, но и другие полезные объекты, такие как камины и беседки.

- Жилые или хозяйственные постройки из газобетона возводятся очень быстро, так как такие блоки имеют большие размеры при легком весе.

- Газобетон отличается хорошими характеристиками паро- и воздухопроницаемости. Благодаря этим особенностям в жилых комнатах всегда присутствует естественная циркуляция воздуха, что формирует максимально комфортный микроклимат жилища.

- Газобетонные блоки – доступные материалы, которые изготавливаются на высокотехнологичном оборудовании. Эти материалы проходят строгий контроль качества.

Газобетонные блоки не являются идеальным материалом. Есть свои минусы.

Рассмотрим их:

- Основным недостатком газобетона является его высокая гигроскопичность.

- Для возведения из этого материала необходимо подготовить идеальные конструкции фундамента. Малейшая ошибка может привести к тому, что на блочных стенах появятся трещины не только на линиях кладки, но и на самих блоках.

- Несмотря на то, что газобетонные блоки отвечают за формирование оптимального уровня влажности, со временем в их структуре начинает скапливаться влага. В итоге это приводит к их разрушению.

- Как уже говорилось ранее, стоимость таких блоков вполне доступна, но те же пеноблоки все же дешевле.

- Эти материалы обладают теплоизоляционными свойствами, но недостаточно высокими. В этом вопросе газобетон опережает многие материалы, например, пенобетон.

- Для этих материалов необходимо купить специальные крепления.

- Газобетон можно отделывать только специальными материалами, разработанными специально для данного типа блоков.

- Из блочного газобетона нельзя строить здания выше 5 этажей.

- Перевозить газобетонные блоки нужно осторожно, чтобы не повредить их — пористая структура делает такие материалы более хрупкими.

Технология производства

- Сначала готовят смесь, состоящую из таких компонентов, как портландцемент, кварцевый песок, вода, известь и специальный пенообразователь.

- Раствор помещается в специальную форму. Происходит дальнейшее набухание смеси. В результате этого процесса в структуре бетона образуются пустоты.

- Когда блок застынет, его вынимают из формы и разрезают по правильным размерным параметрам.

Так получаются газобетонные блоки определенной формы.

Существует два основных метода изготовления этих материалов:

- автоклав;

- неавтоклавируемый.

Чтобы газобетон приобрел высокие прочностные характеристики, блоки обрабатывают водяным паром, а затем помещают до полного высыхания в камеры, находящиеся в специальном автоклаве. Так получают газобетонные блоки автоклавного типа. Пройдя подобную обработку, они приобретают более стабильные прочностные параметры.

Неавтоклавный газобетон стоит меньше, чем автоклавный вариант. Такой материал изготавливается путем увлажнения и сушки материала в естественных условиях.

Такой материал изготавливается путем увлажнения и сушки материала в естественных условиях.

Следует отметить, что основным отличием газобетона от всем известного пенобетона считается формирование газобетонных блоков из застывшей смеси. Этот факт вызывает бурные споры среди покупателей, так как поры этого способа изготовления до сих пор остаются открытыми.

Порода

В настоящее время выпускается несколько видов газобетонных блоков. Они отличаются друг от друга плотностью и прочностными характеристиками.

Познакомимся с перечнем самых распространенных и часто встречающихся разновидностей таких стройматериалов:

- Д350. Блоки с такой маркировкой встречаются реже. Этот факт объясняется тем, что эти материалы достаточно хрупкие.

Их рекомендуется устанавливать только в роли герметизирующих конструкций. Их уровень прочности составляет всего 0,7-1,0 МПа.

Их рекомендуется устанавливать только в роли герметизирующих конструкций. Их уровень прочности составляет всего 0,7-1,0 МПа. - Д400. Газобетонные блоки с подобной маркировкой долговечны и надежны. Прочностные параметры этих материалов обычно составляют 1-1,5 МПа. Допускается использование этих блоков как в качестве теплоизоляционных оснований, так и в качестве проемов в условиях многоэтажных зданий.

- Д600. Таким образом маркируются высокопрочные разновидности газобетонных блоков. Их прочностные параметры составляют 2,4-2,5 МПа. Благодаря своим эксплуатационным характеристикам такой газобетон часто используется при проектировании зданий с вентилируемыми фасадами.

Газобетонные блоки могут иметь различную форму, например:

- прямоугольную — эти образцы применяются при возведении несущих и перегородочных стен;

- Т-образные – эти блоки используются для устройства полов;

- П-образные – такие материалы обычно используются при оформлении оконных и дверных проемов;

- дугообразный.

Кроме того, материалы из газобетонных блоков:

- строительные;

- теплоизоляционный;

- строительство и теплоизоляция;

- универсальный;

- спец.

Технические условия

Блоки из газобетона выпускаются различных размеров:

- 600х300х200;

- 600х300х300;

- 400х300х300;

- 600х400х300;

- 400х400х300.

Зная размерные параметры этих материалов, можно легко рассчитать, в каком количестве они потребуются для выполнения тех или иных строительных работ.

Что касается параметров плотности, то все зависит от конкретной марки блоков:

- варианты конструкции с маркировкой D1000-D1200 отличаются плотностью 1000-1200 кг/1 м3;

- конструктивные и теплоизоляционные детали Д600-Д9марки 00 изготавливаются плотностью 500-900 кг/м3;

- Теплоизоляционные материалы марки Д300-Д500 имеют параметр плотности от 300 до 500 кг/м3.

Следует отметить, что блоки разной плотности можно отличить по форме.

Детали из газобетона изготавливаются различных классов прочности. Этот показатель показывает, какую нагрузку может выдержать данный материал. Так, например, блок класса прочности В2,5 можно использовать при возведении прочных несущих стен, высота которых может достигать 20 м.

Также существуют материалы, которые имеют такие классы с указанием их прочности:

- В1,5;

- В2.0;

- В2.5;

- В3.5.

Газобетонные блоки могут иметь разный коэффициент теплопроводности.

Этот показатель обозначается следующим образом:

- 0,096;

- 0,12;

- 0,14;

- 0,17.

Эти параметры указывают на способность более теплого помещения передавать свое тепло холодным помещениям. Чем выше коэффициент, тем ощутимее тепловой КПД. Чтобы определить материал с подходящим коэффициентом для вашего дома, следует учитывать уровень влажности.

Чем выше коэффициент, тем ощутимее тепловой КПД. Чтобы определить материал с подходящим коэффициентом для вашего дома, следует учитывать уровень влажности.

Еще одним важным параметром газобетонных блоков является их морозостойкость. Измеряется в циклах. Для таких строительных материалов используются символы от 25 до 100. Для сравнения можно взять кирпич, который может иметь не более 50 циклов морозостойкости.

При выборе такого материала важно учитывать его усадку при высыхании. Она должна быть не более 0,5 м/м. Если этот параметр превышает указанную отметку, то вы рискуете получить на газобетонных стенах заметные усадочные трещины. По этой причине специалисты настоятельно рекомендуют покупать материалы, соответствующие ГОСТу.

Что касается веса газобетонных блоков м3, то все зависит от их прямой маркировки:

- D300 — 300 кг;

- D400 — 400 кг;

- D500 — 500 кг;

- D600 — 600 кг;

- D700 — 700 кг;

- D800 — 800 г;

- D1000 — 1000 кг;

- D1100 — 1100 кг;

- D100 — 1200 кг.

Как избежать трещин?

Как было сказано ранее, газобетонные блоки являются материалами, подверженными растрескиванию. Эти дефекты могут возникать по разным причинам, но чаще всего причина в некачественно выполненном фундаменте.

Во избежание подобных проблем необходимо:

- обустроить фундамент плитного или ленточного типа, строго придерживаясь соответствующей технологии;

- выполнить укладку, не забывая об устройстве армированного пояса;

- Создание кольцевых ремешков.

Если блок все же треснет, то не пугайтесь. Этот материал обладает способностью к восстановлению. Для этого обычно используют качественную смесь на основе гипса.

Где я могу использовать?

Газобетон – практичный и востребованный материал. Его можно использовать для различных целей.

Его можно использовать для различных целей.

Из этого материала строят не только частные жилые дома, но и хозяйственные постройки. Также газобетон подходит для строительства промышленных и административных зданий. Однако учтите, что для зданий с большой этажностью он вряд ли подойдет.

Благодаря своим эксплуатационным характеристикам газобетонные блоки можно использовать при строительстве домов даже в суровых климатических условиях. Кроме того, этот строительный материал допустимо использовать в качестве строительных, звукоизоляционных и теплоизоляционных оснований. Его используют при возведении разных стен. Из таких видов блоков получаются надежные и крепкие наружные и внутренние стены – они могут быть одинарными, несущими, двойными или комбинированными.

Блоки на основе газобетона отлично подходят для устройства разделительных и противопожарных перегородок. Эти элементы могут быть заполнены стальным или бетонным каркасом.

Еще одной из областей применения газобетонных блоков является перестройка, а также реставрация старых сооружений. Для реставрации зданий, эксплуатируемых много лет, газоблок подходит из-за малого веса.

Этот строительный материал часто используется для звукоизоляции или теплоизоляции дома. Он подходит для утепления как малоэтажных, так и многоэтажных домов. Для утепления здания обычно используют специальные виды газобетона, которые имеют небольшие габариты.

Газобетон применяют при устройстве лестничных ступеней, плит перекрытий и перемычек.

В последнее время газобетон с ячеистой структурой все чаще стал применяться в других сферах. В данном случае речь идет о возведении стен подвала или фундамента. Однако для обоснования применения газобетонных блоков обычно требуются дополнительные испытания, направленные на выявление надежности и долговечности материалов.

Как рассчитать количество?

Прежде чем отправиться за покупками газобетонных блоков, необходимо рассчитать, сколько они вам нужны. Это необходимо для того, чтобы не купить слишком много лишнего материала или приобрести их в недостаточном количестве.

Это необходимо для того, чтобы не купить слишком много лишнего материала или приобрести их в недостаточном количестве.

Для проведения необходимых расчетов используйте следующую формулу: (LхН-Sпр)х1,05хВ = V, в которой:

- L — общепринятый параметр длины газоблочных стен;

- Н — средняя высота стен из газобетона;

- Спр — обозначение суммарной площади дверных и оконных проемов;

- 1,05 – коэффициент с запасом 5% на обрезку;

- Б – обозначение параметра толщины газоблоков;

- V – объем необходимого количества газобетона.

Если вы полагаетесь на приведенную выше формулу, вы можете создать четкую таблицу для расчета количества блоков в кубе.

Размеры газоблоков, мм | pieces in a cube |

600×200×300 | 27,8 |

600×250×50 | 133,3 |

600×250×75 | 88,9 |

600×250×100 | 66,7 |

600×250×150 | 44,4 |

600×250×200 | 33,3 |

600×250×250 | 26,7 |

600×250×300 | 22,2 |

600×250×375 | 17,8 |

600×250×400 | 16,7 |

600×250×500 | 13,3 |

Но обязательно учтите, что такие расчеты дают лишь приблизительные результаты, которые носят скорее рекомендательный характер.

Сегодня на сайтах различных производителей можно найти удобные онлайн-калькуляторы, с помощью которых можно легко и быстро произвести все требуемые расчеты.

Как поставить?

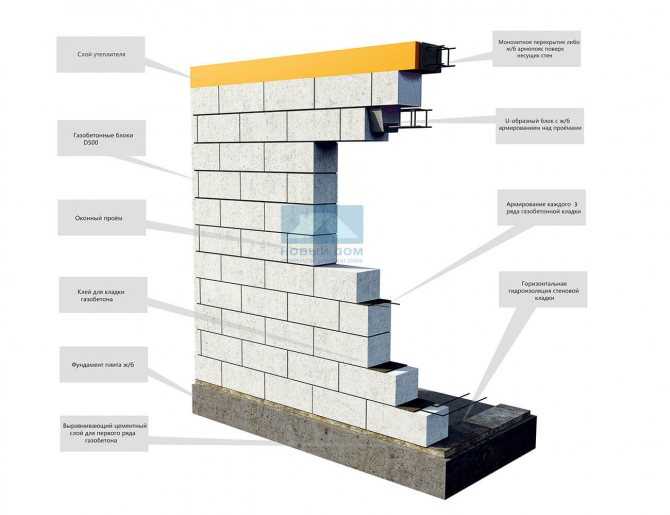

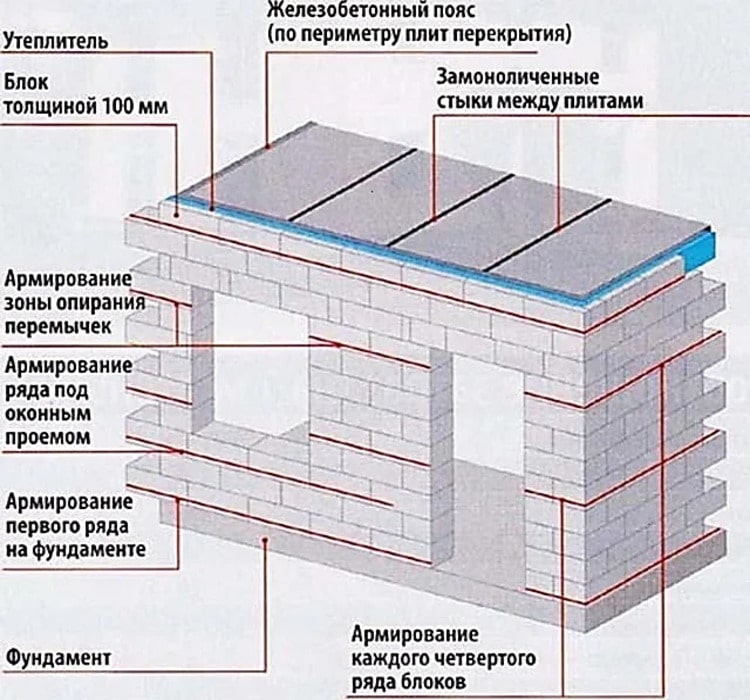

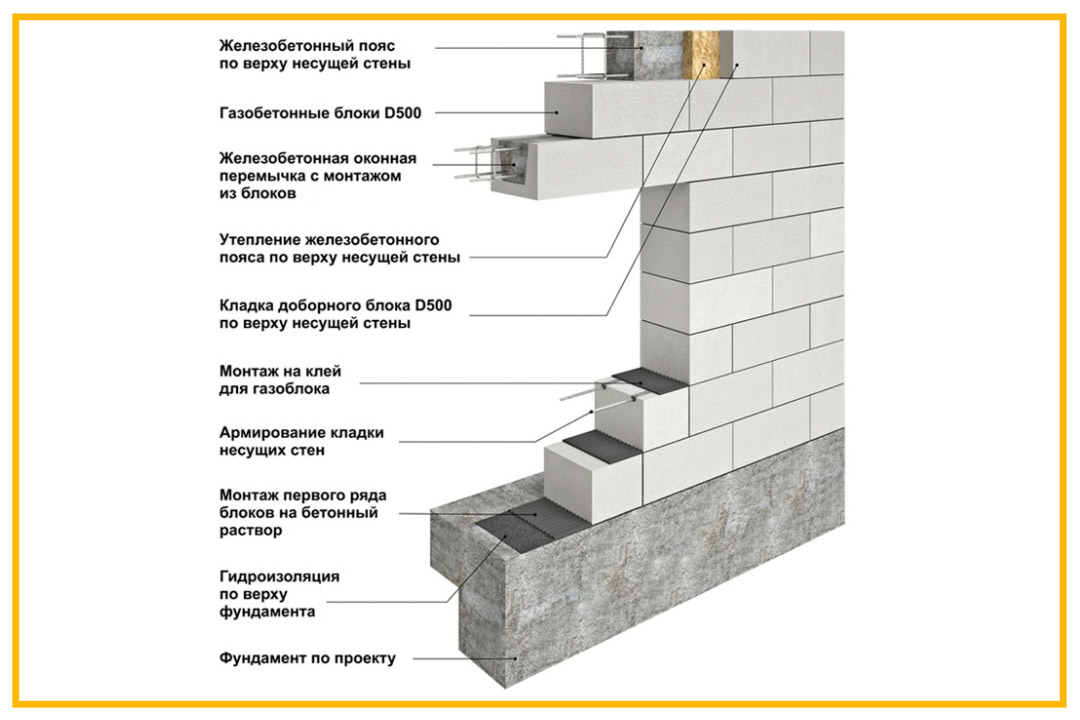

Если после заливки фундамента прошло не менее месяца, следует сделать гидроизоляцию. Проводить эти работы очень важно, ведь бетон не терпит контакта с сыростью и влагой.

Стартовый ряд блоков необходимо выложить, используя в качестве вяжущего бетонную смесь. Имейте в виду, что первые уложенные детали будут выступать в качестве основы для будущей стены, поэтому материалы должны быть установлены максимально ровно и правильно.

Если при установке первого ряда вы допустили ошибки, то со временем эта блокировка может треснуть из-за внутреннего напряжения.

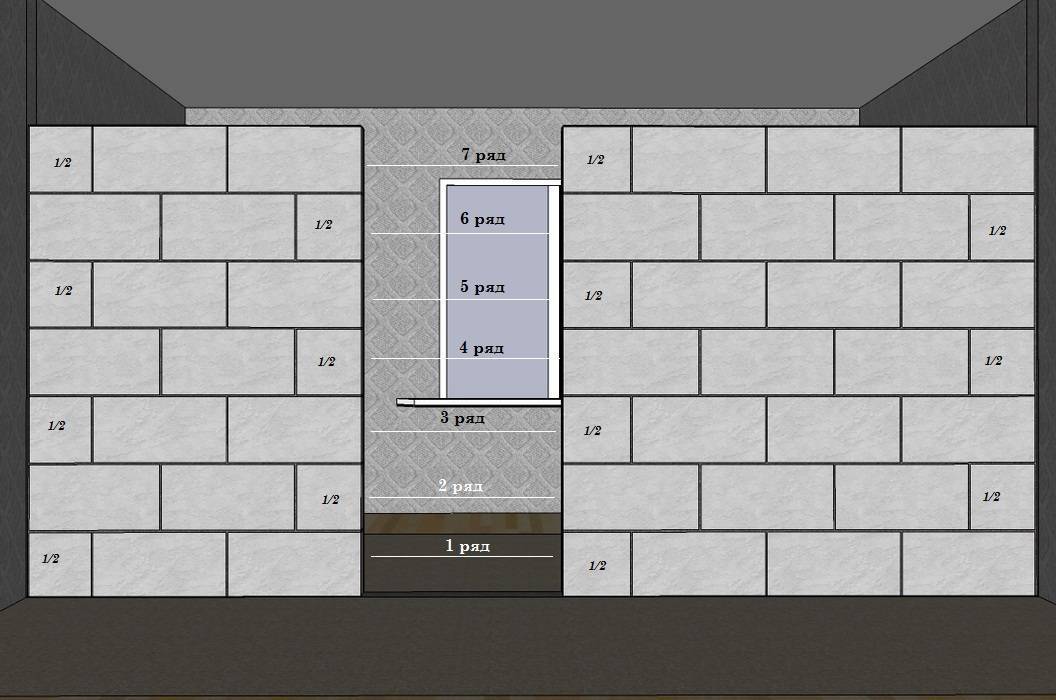

Выравнивание стартовой кладки необходимо с применением специального строительного уровня и резинового молотка. Не забывайте, что первый ряд блоков необходимо армировать. В последующем установку стержня следует производить через каждые 4 ряда.

Не забывайте, что первый ряд блоков необходимо армировать. В последующем установку стержня следует производить через каждые 4 ряда.

Все последующие ряды необходимо укладывать на специальный клеевой раствор. Благодаря этому приему швы получаются максимально тонкими, благодаря чему готовая стена будет иметь более эффективные теплотехнические свойства.

Чтобы стена в итоге получилась максимально ровной и аккуратной, необходимо использовать такую деталь, как шнур-причал. После укладки верхнюю часть всех рядов необходимо обработать специальной ручной теркой (или другим подобным инструментом) для придания материалам более высоких адгезионных свойств.

Кладка газобетонных блоков завершается устройством армированного пояса. Для этого в верхней части на готовую стену закрепляется опалубка, собранная из досок. В него укладывается арматура.

После этого в опалубку следует залить бетонную смесь. Его пропорции должны быть: песок — 3 части, цемент — 1. Так как качество теплопроводности у бетона выше, чем у бетонных блоков, этот пояс может не только укрепить стены, но и вызвать тепловые потери в интерьере дома. помещения. Из-за этого его нужно будет дополнительно утеплять.

Так как качество теплопроводности у бетона выше, чем у бетонных блоков, этот пояс может не только укрепить стены, но и вызвать тепловые потери в интерьере дома. помещения. Из-за этого его нужно будет дополнительно утеплять.

В настоящее время многие производители, реализующие газобетонные блоки, поставляют на рынок готовые жесткие ленты. Представляют собой продолговатые блоки с пористой структурой и канавкой в средней части, в которую необходимо залить бетонный раствор.

Нельзя забывать об армировании блочной кладки. Для проведения этих работ вам понадобится не только клеевой состав, но и прутки арматуры и штроборез (он понадобится при работе с оконными и дверными проемами здания).

Завершив кладку газобетонных блоков, их следует подрезать. Для этого используют рубанок или специальную терку.

Советы и рекомендации

При укладке газобетонных блоков необходимо учитывать, что параметр длины горизонтальных швов должен быть примерно 2-8 мм. Если речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов появились излишки раствора, то их не нужно затирать – эти элементы нужно удалить кельмой.

Если речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов появились излишки раствора, то их не нужно затирать – эти элементы нужно удалить кельмой.

Осуществляя монтаж газобетонных блоков своими руками, рекомендуется использовать самодельные леса. С ними будет намного проще работать. Не забывайте, что от установки стартового ряда блоков будет зависеть качество всей стены. Именно поэтому так важно в самом начале использовать строительный уровень. Если вы заметили определенные неточности, их следует устранить как можно скорее, и только потом приступать к монтажу следующего ряда.

Если вы работаете с газобетонными блоками, то следует использовать только специальные крепления. Простые шурупы для таких конструкций просто не подходят – они не будут надежно и прочно удерживаться в блоках.

Обратите внимание, что если в блоках есть такие детали, как ручки-захваты, то при их установке расход клеевого состава может значительно увеличиться. Причина этого в том, что технология укладки газобетона предусматривает заполнение абсолютно всех полостей в ходе работ.

Осторожно транспортируйте газобетонные блоки, чтобы не повредить их поверхность. Рекомендуется накрыть этот материал полиэтиленовой пленкой, которая защитит их от негативных внешних факторов. Если в процессе кладки оконных или дверных проемов вам не удалось попасть в длину всего газобетона, можно взять ножовкой или пилой и отрезаем лишний кусок детали. Эта работа не занимает много времени и сил, так как газобетон – податливый материал.

Если вы собираетесь использовать газобетон для строительства частного дома, то вам нужно максимально ответственно отнестись к выбору надежного и крепкого фундамента. Это связано с тем, что этот материал не выдерживает движений основания.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Без него не получится сделать качественный и правильной консистенции строительный материал.

Не все строительные материалы могут похвастаться одинаковыми характеристиками.

Не все строительные материалы могут похвастаться одинаковыми характеристиками.

Их рекомендуется устанавливать только в роли герметизирующих конструкций. Их уровень прочности составляет всего 0,7-1,0 МПа.

Их рекомендуется устанавливать только в роли герметизирующих конструкций. Их уровень прочности составляет всего 0,7-1,0 МПа.

Сегодня на сайтах различных производителей можно найти удобные онлайн-калькуляторы, с помощью которых можно легко и быстро произвести все требуемые расчеты.

Сегодня на сайтах различных производителей можно найти удобные онлайн-калькуляторы, с помощью которых можно легко и быстро произвести все требуемые расчеты.