Состав пропорции газобетона: что и сколько нужно для производства качественных газобетонных блоков? — АлтайСтройМаш

виды, изготовление в домашних условиях, видео

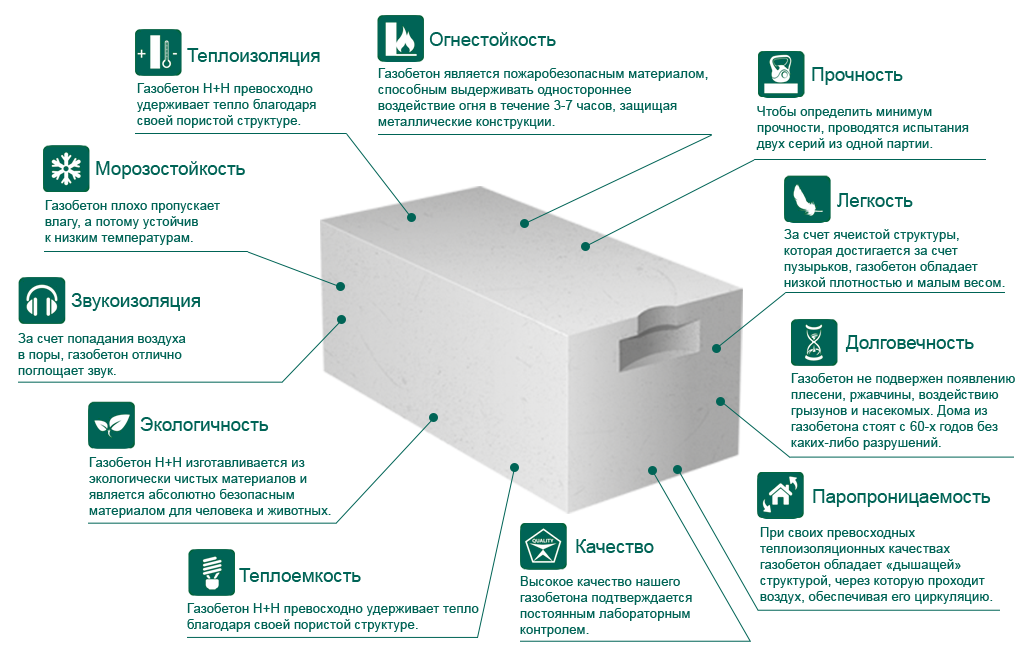

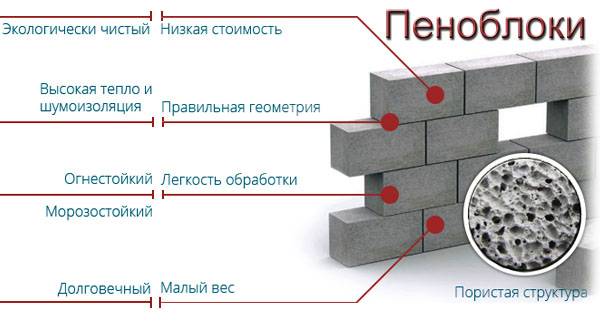

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

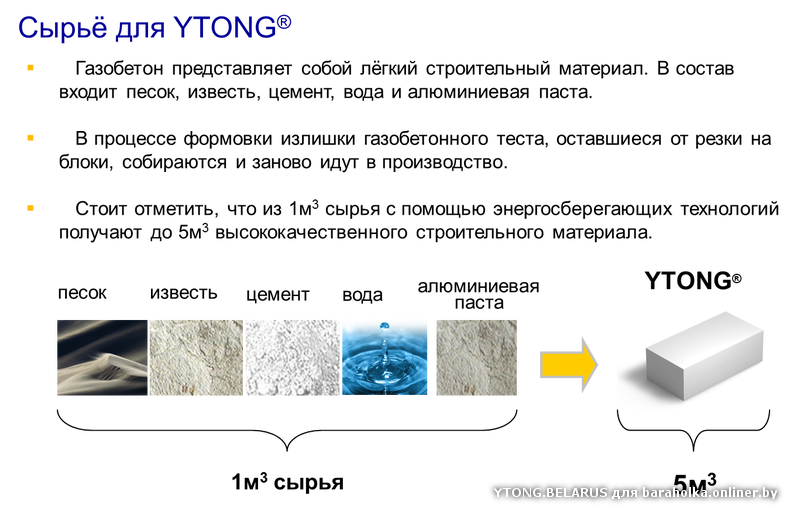

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

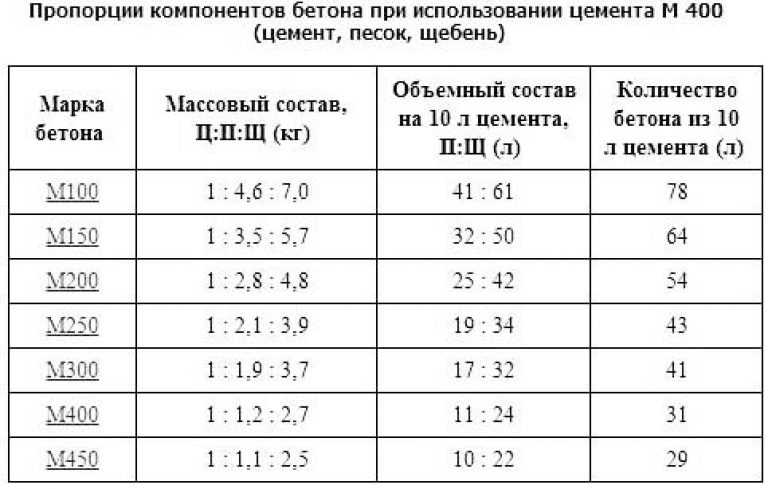

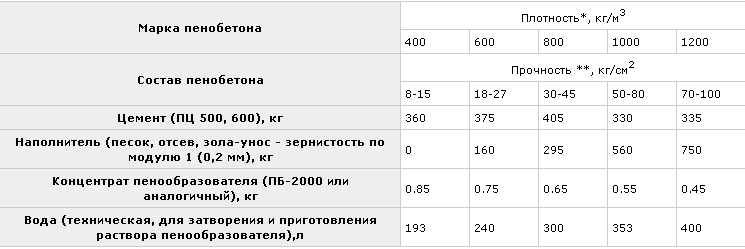

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не “на глаз”.

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Составляющие газобетона: автоклавного и неавтоклавного

Содержание

- 1 Материалы для приготовления

- 2 Составы смесей

- 3 Для неавтоклавного

- 4 Для автоклавного

- 5 Подбор состава (как рассчитать)

- 6 Вывод

Газобетонный блок или, как его еще называют, газоблок – это искусственный камень, который принадлежит к ячеистым бетонам. Он является очень популярным, экономичным, современным строительным материалом. Но не все догадываются, что методика его изготовления была придумана еще в тридцатых годах. Конечно, с годами он совершенствовался, например, улучшились его свойства, состав смеси, также расширилась сфера применения. Внутри ячеистых блоков равномерно расположены поры округлой формы размером не больше трех миллиметров.

Материалы для приготовления

Основные составляющие смеси для изготовления являются экологически чистыми, безвредными для людей, животных. Это:

- алюминиевая пудра или порообразователь – благодаря ей в газобетонных блоках образуются так называемые поры, которые повышают прочность;

- цемент – он выступает в качестве вяжущего вещества;

- известь;

- кварцевый песок – как наполнитель;

- вода.

Своим составом он очень отличается от пенобетона. Именно из газобетона в мире построено множество домов, школ, садиков, офисных зданий. Иногда специалисты добавляют некоторые составляющие, которые могут улучшить качества всей смеси для приготовления блоков.

Вернуться к оглавлению

Составы смесей

В наше время существует ряд различных составов газобетонов, такие как гидратационный (его еще называют неавтоклавный) и автоклавный. Каждый состав смеси регламентируется специальными ГОСТами, нормативами, которые в обязательном порядке должны соблюдаться.

Вернуться к оглавлению

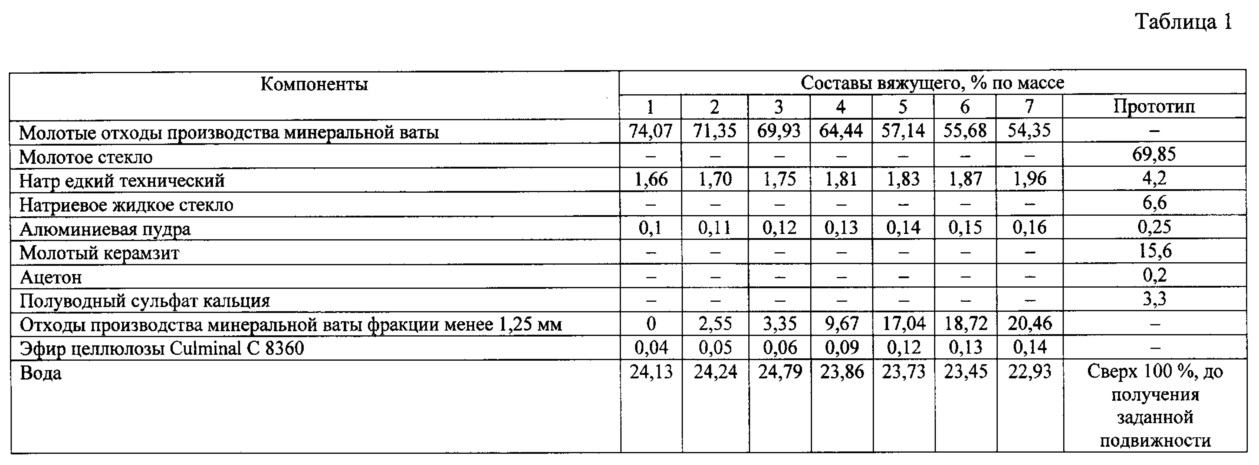

Для неавтоклавного

В составе неавтоклавного компоненты не должны превышать такие нормы: портландцемент – от 35,3 до 49,4, алюминиевая пудра – от 0,06 до 0,1, известь – от 2,6 до 2,65, хлорид кальция – от 0,18 до 0,25, известняк – от 12,4 до 26,5 процента, а все остальное – это вода.

Неавтоклавные блоки поризуют газом. Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения – значительная доля пудры, в результате чего повышается цена газобетона.

Обычно их используют при строительстве промышленных, жилых и административных зданий для лучшей термоизоляции. В некоторых смесях как добавку вводят каустик, и тогда компоненты смеси берутся уже в таком количестве: алюминиевая пудра от 0,1 до 1, портландцемент от 15 до 50, каустическая сода от 0,05 до 0,45, песок от 31 до 42 процентов, и, конечно же, вода. Нюанс соединения – значительная доля пудры, в результате чего повышается цена газобетона.

Вернуться к оглавлению

Для автоклавного

Соотношение всех компонентов автоклавных газобетонных блоков изменчиво, это зависит от многих факторов. Например, условия, при которых твердеет материал, диктуют соотношение между пуццоланом и вяжущим веществом, их колебания могут составлять 1:0 или 1:4. При этом применяют цементный осадок.

Автоклавный газобетон относится к ячеистому бетону. Поры в газобетоне имеют сферическую форму, небольшой диаметр (несколько миллиметров), проходят сквозь материал. Смесь твердеет в результате действия пара под давлением, которое выше атмосферного.

Смесь твердеет в результате действия пара под давлением, которое выше атмосферного.

При нормальных условиях или пропаривании соотношения изменятся от 1:1 до 1:0.

Вернуться к оглавлению

Подбор состава (как рассчитать)

Чтобы на базе смешанного вяжущего получить состав на один кубический метр для блоков примерным весом от 600 до 650 килограмм на куб, будут нужны (в кг): портландцемент – 90, песок – 375, силикаты с активностью около семидесяти процентов – приблизительно 35, пудра алюминиевая – 1,5 кило, вода – 300 литров.

Вернуться к оглавлению

Вывод

Многие специалисты отдают предпочтение газобетону, ведь он имеет очень много преимуществ. За счет того, что он очень легкий, вы сможете в кратчайшие сроки построить здание. Здесь также не требуются особая техника, непрерываемая помощь. Газобетон – очень прочный, но при этом его можно с легкостью разрезать, распиливать и сверлить. Также этот материал является морозостойким, ведь при многократном замораживании и оттаивании он теряет не больше пяти процентов своей прочности.

Также этот материал является морозостойким, ведь при многократном замораживании и оттаивании он теряет не больше пяти процентов своей прочности.

Нужно помнить, что в состав газобетона входят только натуральные компоненты. За счет своей ячеистой структуры блоки не осыпаются, а их пористость позволяет поддерживать идеальный микроклимат в доме.

Research Papers, Journals, Authors, Publishers

Расширение возможностей научных журналов

для более разумной публикации

Science Alert предлагает полный набор цифровых издательских инструментов и платформ, которые охватывают все этапы издательского процесса. Это включает в себя управление контентом и его размещение, ведение электронной коммерции, надзор за доступом и идентификацией, отслеживание подачи рукописей и анализ данных.

Это включает в себя управление контентом и его размещение, ведение электронной коммерции, надзор за доступом и идентификацией, отслеживание подачи рукописей и анализ данных.

Тщательное рецензирование

Дружелюбное и конструктивное рецензирование вашей статьи экспертами.

Высокие стандарты

Быстрое производство в сочетании с профессиональным копированием, корректурой и окончательной презентацией.

Impact Metrics

Отслеживайте влияние вашего исследования с помощью данных на уровне статьи.

Сохранение авторских прав

Мы используем лицензию Creative Commons Attribution (CC BY), которая позволяет автору сохранять авторские права.

Международное партнерство

В настоящее время размещено

более 50 000 статей с полным открытым доступом Science Alert — это ведущая платформа для размещения журналов с поддержкой искусственного интеллекта, предназначенная для читателей и издателей. Наша издательская инфраструктура разработана экспертами после общения с исследователями различных дисциплин и предоставляет различные возможности для чтения и обмена качественной исследовательской работой по всему миру.

Наша издательская инфраструктура разработана экспертами после общения с исследователями различных дисциплин и предоставляет различные возможности для чтения и обмена качественной исследовательской работой по всему миру.

- 01 Глобальный охват

Нашу сеть надежных журналов посещают 4,2 МИЛЛИОНА пользователей*

- 02 Учитесь у коллег

Обратитесь к нашим опытным редакторам и приобретите навыки, чтобы эффективно донести свое исследование до целевой аудитории.

- 03 Инновационные решения

Мы создаем и внедряем передовые технологии, чтобы способствовать прогрессу и способствовать новым перспективам в публикациях с открытым доступом.

Services

Science Alert стремится предоставлять издателям передовой онлайн-хостинг и технологические решения. Мы постоянно стремимся проектировать и разрабатывать технологические решения, чтобы сделать процесс публикации быстрым, безопасным, простым и удобным.

Наши журналы

Узнайте больше о наших ведущих в мире рецензируемых журналах с открытым доступом, включая конкретную информацию и рекомендации для каждого журнала.

Для авторов

В этом разделе содержится вся необходимая информация для авторов, и мы рекомендуем вам уделить время ее прочтению перед тем, как внести свой вклад.

Библиотечный портал

Мы разработали Библиотечный портал, чтобы вы могли получить доступ к нашему онлайн-контенту в соответствии с вашим бюджетом и потребностями пользователей.

Для обществ

В этом разделе содержится информация о том, как мы помогаем научным обществам, и об исключительных преимуществах публикации журналов у нас.

Для рецензентов

Для обеспечения достоверности исследований мы поддерживаем список выдающихся и квалифицированных экспертов, которые помогают в рецензировании журналов, использующих услуги Science Alert.

База данных ASCI

Предоставление обширного указателя достоверных и важных данных исследований/прорывов в различных дисциплинах для продвижения исследовательских стратегий по всему миру.

Отправить рукопись

Мы предоставляем передовые издательские услуги с экспертной группой поддержки, чтобы помочь авторам с полным набором высокоэффективных журналов во всех областях науки, техники и медицины.

Отправить сейчас

Редакторы

Актуальные журналы

Пакистанский журнал биологических наук — это рецензируемый научный журнал с открытым доступом, в котором публикуются оригинальные статьи, обзоры и краткие исследовательские сообщения во всех областях биологических наук.

Journal of Medical Sciences — это рецензируемый научный журнал, посвященный публикации качественных исследований во всех областях медицинских наук.

Asian Journal of Plant Sciences — высококачественный научный журнал, в котором публикуются оригинальные исследования во всех областях науки о растениях и ботаники.

International Journal of Dairy Science — это высококачественный рецензируемый научный журнал, посвященный публикации передовых исследований по всем аспектам молочных наук.

Свяжитесь с нами

Автоклавные газобетонные блоки

Автоклавные газобетонные блокиРеклама

Thaju ZamanFollow

Студент отдела проектирования и управления инфраструктурой, ИИТ Харагпур, Национальный технологический институт, Каликут

Реклама

90307 0 из клипов слайдЗагрузить в читать в автономном режиме

Машиностроение

Автоклавный газобетонный блок (АГБ) – это строительный материал, изготовленный из портландцемента, мелких заполнителей (зольная пыль или песок), воды и расширителя в процессе автоклавирования, нагретого под давлением, что приводит к получению воздушные пустоты в материале, что делает его менее плотным, легко режется/лепится и лучше изолирует

Thaju ZamanFollow

Студент отдела проектирования и управления инфраструктурой, ИИТ Харагпур, Национальный технологический институт, Каликут Блоки Таджу Заман Э К 1

5

5 Вентиляция

10

Вентиляция

10

• Летучая зола используется как для более равномерного распределения воздуха-

пустоты за счет равномерного покрытия каждого пузырька

и тем самым предотвращает слияние пузырьков.

• Наблюдается, что прочность, проницаемость,

диффузионные, усадочные и ползучести газобетонные блоки

блоки в значительной степени связаны с его пористостью и

распределение пор по размерам.

22

• Летучая зола используется как для более равномерного распределения воздуха-

пустоты за счет равномерного покрытия каждого пузырька

и тем самым предотвращает слияние пузырьков.

• Наблюдается, что прочность, проницаемость,

диффузионные, усадочные и ползучести газобетонные блоки

блоки в значительной степени связаны с его пористостью и

распределение пор по размерам.

22 • Под влиянием таких факторов, как плотность, возраст, отверждение

метод, компонент и пропорция смеси.

• Скорость развития силы изначально очень высока

и с возрастом уменьшается.

25

• Под влиянием таких факторов, как плотность, возраст, отверждение

метод, компонент и пропорция смеси.

• Скорость развития силы изначально очень высока

и с возрастом уменьшается.

25 • Блоки AAC имеют воздушные пустоты и, следовательно, лучше горят

Прочность по сравнению с кирпичом из красной глины.

31

• Блоки AAC имеют воздушные пустоты и, следовательно, лучше горят

Прочность по сравнению с кирпичом из красной глины.

31 • Все больше и больше заводов по производству газобетонных блоков строится по всему миру.

Индия, поскольку осведомленность о блоках AAC растет.

33

• Все больше и больше заводов по производству газобетонных блоков строится по всему миру.

Индия, поскольку осведомленность о блоках AAC растет.

33 кирпич или каменные материалы из-за его экологических

ударопрочность и экологичность.

36

кирпич или каменные материалы из-за его экологических

ударопрочность и экологичность.

36Примечания редактора

- Зольная пыль является побочным продуктом при сжигании пылевидного угля на электростанциях.

- Идеальный материал для строительства стен в отелях, аудиториях, студиях, больницах.

- Хорошие огнеупорные свойства газобетона обусловлены наличием большого количества границ твердого тела и воздуха, что снижает теплопередачу. Это в сочетании с их низкой теплопроводностью и диффузионной способностью свидетельствует о том, что газобетоны обладают лучшими огнеупорными свойствами.

- Итак, на снимке вы видите стену здания, не пострадавшую от промышленного пожара, уничтожившего соседнее крыло, уцелевшая крыша служит площадкой для пожарных, борющихся с огнем. Стена из газобетона защитила оставшуюся часть здания, позволив ему сохранить структурную целостность.

- Блоки AAC не имеют «микропор» или непрерывных «капилляров», через которые вода с внешней поверхности может впитываться внутрь.

Это означает более длительный срок службы красок и интерьеров без роста любого вида грибка, обеспечивая

более здоровые и долговечные интерьеры для жильцов.

Водонепроницаемые свойства AAC Block дополнительно улучшаются за счет добавления добавок на основе силикона.

Это означает более длительный срок службы красок и интерьеров без роста любого вида грибка, обеспечивая

более здоровые и долговечные интерьеры для жильцов.

Водонепроницаемые свойства AAC Block дополнительно улучшаются за счет добавления добавок на основе силикона. - Блоки AAC устойчивы к перепадам температур.

- Небольшой вес газобетонных блоков облегчает загрузку и разгрузку этих элементов, когда требуется транспортировка на рабочие площадки. Кроме того, это также помогает каменщику, так как он может легко поднимать и ставить блоки.

- Основным сырьем, используемым в производстве газобетонных блоков, является летучая зола (или прудовая зола), которая является инертным материалом. Следовательно, вредители и термиты не выживают на таких блоках, защищая здание от разрушения.

- После процесса смешивания в смесь добавляется расширительный агент (например, алюминиевый порошок), который вызывает увеличение объема. Расширение может быть от 2 до 5 раз больше исходного объема пасты.

Алюминиевый порошок реагирует с гидроксидом кальция, который является продуктом реакции между цементом и водой.

Алюминиевый порошок реагирует с гидроксидом кальция, который является продуктом реакции между цементом и водой. - Образующийся при этом водород образует пузырьки (размером до 3 мм), которые выходят из смеси и замещаются воздухом. Это связано с тем, что водород, который является более легким газом, чем воздух, заменяется воздухом, который попадает в смесь, когда водород вспенивается из смеси. Увеличение объема зависит от количества алюминиевого порошка/пасты, добавляемого для реакции с гидроксидом кальция в смеси. Эта реакция показана ниже уравнением: 2Al + 3Ca(OH)2 + 6h3O → 3CaO.Al2O3.6h3O + 3h3 Алюминиевый порошок + гашеная известь → гидрат трикальция + водород ↑ Чем меньше вызванное расширение, тем выше будет прочность материала (более плотного) по сравнению с максимальным вызванным расширением, что дает материал с меньшей прочностью (менее плотный).

- Reunion Internationale des Laboratoires et Experts des Materiaux, Systemes de Construction et Ouvrages (французский: Международный союз лабораторий и экспертов по строительным материалам, системам и конструкциям)

, газобетон с широким диапазоном плотностей для конкретных применений может быть изготовлен путем изменения состава, который, в свою очередь, влияет на структуру, размер и распределение пор.

Стабильная и предпочтительно сферическая клеточная структура необходима для оптимальных функциональных и структурных свойств. Также должно быть равномерное распределение пор в массе для получения изделий одинаковой плотности.

Стабильная и предпочтительно сферическая клеточная структура необходима для оптимальных функциональных и структурных свойств. Также должно быть равномерное распределение пор в массе для получения изделий одинаковой плотности. - Гелевые поры не влияют на прочность бетона через его пористость, хотя эти поры напрямую связаны с ползучестью и усадкой. Капиллярные поры и другие крупные поры ответственны за снижение прочности и эластичности блоков AAC.

- открытые поры, которые соединяются с внешней границей материала, и закрытые поры, которые изолированы снаружи и могут содержать жидкость.

- Богатый кальцием C-S-H → C-S-H → 11,3Å тоберморит

- , где тоберморит-11Å и хорошо окристаллизованный C-S-H, основные структурные минералы AAC, реагируют с углекислым газом в присутствии влаги и, наконец, разлагаются на силикагели и карбонат кальция.

Карбонизация происходит в бетоне, потому что присутствующие фазы, содержащие кальций, подвергаются воздействию углекислого газа воздуха и превращаются в карбонат кальция.

Богатый кальцием C-S-H → C-S-H → тоберморит 11,3 Å * это обратное соотношение

Богатый кальцием C-S-H → C-S-H → тоберморит 11,3 Å * это обратное соотношение - Прочность на изгиб, также известная как модуль прочности на разрыв, прочность на изгиб или прочность на излом, [сомнительно – обсудить] – это свойство материала, определяемое как напряжение в материале непосредственно перед тем, как он уступит в испытании на изгиб теплопроводность (часто обозначаемая k, λ или κ) — это свойство материала проводить тепло. Теплопроводность на самом деле является тензором, а это значит, что она может иметь разные значения в разных направлениях. определяется как тепловая энергия, передаваемая в единицу времени и на единицу площади поверхности, деленная на градиент температуры которая представляет собой разницу температур, деленную на расстояние между двумя поверхностями (толщина материала), выраженную в ваттах на кельвин на метр.

- Можно разрезать на нужные размеры. Его можно пилить, сверлить, прибивать гвоздями, делать канавки и т. д. Можно использовать для создания арок, изгибов и т.

Это означает более длительный срок службы красок и интерьеров без роста любого вида грибка, обеспечивая

более здоровые и долговечные интерьеры для жильцов.

Водонепроницаемые свойства AAC Block дополнительно улучшаются за счет добавления добавок на основе силикона.

Это означает более длительный срок службы красок и интерьеров без роста любого вида грибка, обеспечивая

более здоровые и долговечные интерьеры для жильцов.

Водонепроницаемые свойства AAC Block дополнительно улучшаются за счет добавления добавок на основе силикона. Алюминиевый порошок реагирует с гидроксидом кальция, который является продуктом реакции между цементом и водой.

Алюминиевый порошок реагирует с гидроксидом кальция, который является продуктом реакции между цементом и водой. Стабильная и предпочтительно сферическая клеточная структура необходима для оптимальных функциональных и структурных свойств. Также должно быть равномерное распределение пор в массе для получения изделий одинаковой плотности.

Стабильная и предпочтительно сферическая клеточная структура необходима для оптимальных функциональных и структурных свойств. Также должно быть равномерное распределение пор в массе для получения изделий одинаковой плотности. Богатый кальцием C-S-H → C-S-H → тоберморит 11,3 Å * это обратное соотношение

Богатый кальцием C-S-H → C-S-H → тоберморит 11,3 Å * это обратное соотношение