Сколько сохнет дом из газобетона: Дает ли усадку кладка из газобетона

Сколько сохнет газобетон и как это влияет на стройку — АлтайСтройМаш

Пожалуй, ни один строительный материал не вызывает таких горячих споров, как газобетон и его гигроскопичность. Как сильно она влияет на ход стройки? Нужно ли дополнительно сушить материал перед укладкой? Можно даже встретить мнение, что строение необходимо просушить, как минимум, один сезон.

На самом деле, главное — знать свойства газобетона. И тогда легко предугадывать его «поведение» в кладке и планировать стройку.

Разбираемся в гигроскопичности материала и отвечаем на главный вопрос: «Сколько сохнет газобетон?».

Сколько сохнет газоблок: от производства до кладки

Смесь, из которой изготавливается газобетон, жидкая. Она набирает первоначальную прочность, когда влага интенсивно испаряется в специальных камерах: материал быстро твердеет. Затем, в течение 2–3 дней после изготовления, блоки высыхают достаточно, чтобы их можно было отгружать. К этому времени влажность газоблоков, согласно ГОСТ 13015-2012, не должна превышать 25 %: только тогда они готовы к использованию. Если погрузка и перевозка проходили во влажную погоду, стоит оставить газобетон в проветриваемом месте под навесом или пленкой на несколько дней перед укладкой.

К этому времени влажность газоблоков, согласно ГОСТ 13015-2012, не должна превышать 25 %: только тогда они готовы к использованию. Если погрузка и перевозка проходили во влажную погоду, стоит оставить газобетон в проветриваемом месте под навесом или пленкой на несколько дней перед укладкой.

После укладки газобетон продолжает сохнуть и отдавать влагу: скорость процесса зависит от погодных условий. Поэтому в течение полутора-двух лет происходит небольшая усадка стен, как и у всех материалов из бетона. Для марок выше D400 по ГОСТ усадка не превышает 3 мм / м.

Нужно ли просушивать дом из газобетона

Газобетон после укладки продолжает отдавать влагу в атмосферу. Кроме того, он впитывает воду, содержащуюся в растворе, штукатурке и других «мокрых» материалах.

Из-за этого распространено мнение, что дом из газобетона необходимо оставлять без отделки как минимум на год, чтобы он просушился. И только после этого можно приступать к отделочным работам, а иначе не избежать трещин в стенах из-за усадки.

На самом деле прерывать стройку не обязательно. Если газобетон качественный, трещины в нем могут появиться только при несоблюдении правил строительства. Например, заложен ненадежный фундамент, который сразу же повело, или не выполнено армирование стен и усиление перемычек над проемами. Если все работы проведены качественно, не нужно ждать целый год, прежде чем продолжить строительство.

Консервация недостроенного дома из газобетона на зиму

В случаях, когда по каким-либо обстоятельствам стройку приходится приостанавливать, нужно позаботиться о консервации дома из газобетона. Все действия сводятся к тому, что нужно уберечь его от проникновения влаги.

Лучше всего, если уже построена крыша. Если же ее нет, можно нанести на стены гидрофобизатор, а все строение накрыть пленкой или рубероидом. Также отдельно нужно защитить пленкой подоконники. Если есть риск скопления воды на участке, стоит предусмотреть каналы отвода от фундамента. При такой консервации дома из газобетона на зиму стены максимально защищены.

При такой консервации дома из газобетона на зиму стены максимально защищены.

Гидроизоляция дома из газобетона

Еще один часто встречающийся вопрос: как защитить газобетон от влаги после строительства?

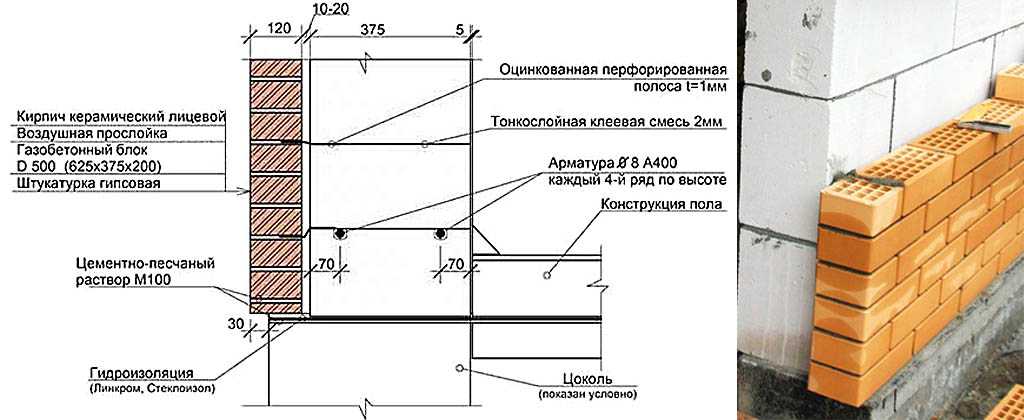

Все просто: нужно обеспечить вывод влаги в атмосферу, а не запечатывать ее внутри газобетона пароизоляционными материалами. Но при этом нужно защитить стены от «внешней» влаги.

|

Отсюда следует принцип формирования пирога стен из газобетона: изнутри наружу нужно уменьшать паропроницаемость слоев. То есть, материалы, которые находятся ближе к кладке из газоблоков, должны быть более паропроницаемы, чем те, что обращены на улицу. |

В случае облицовки кирпичом, керамикой, сайдингом и другими непроницаемыми материалами нужно оставлять вентиляционный зазор между стеной и фасадным материалом 2–4 см толщиной.

Пример пирога стены с утеплением: газобетонная кладка – минеральная вата – мембрана – вентиляционный зазор – облицовочный материал (сайдинг, кирпич, профильные листы). Фасад без утепления может включать: газобетонную кладку – грунтовку – паропроницаемую штукатурку с армированием. Это обеспечивает минимальную гидроизоляцию стен газобетона.

Если учитывать гигроскопичность газобетона при строительстве и защищать его от проникновения влаги, то дополнительная сушка не требуется: стенам не грозят трещины и повреждения, и дом прослужит вам долгие годы.

Строительство из газобетона достаточно простое, а также сравнительно недорогое, поэтому на качественные газобетонные блоки всегда есть спрос. В каталоге «АлтайСтройМаш» представлены производственные линии блоков из газобетона различных мощностей для бизнеса «под ключ».

плюсы и минусы, одноэтажный и двухэтажный, а также строительство из газоблока своими руками, монтаж армопояса и размер материала для стен

Содержание

- Особенности материала

- Плюсы и минусы

- Преимущества и недостатки одноэтажных и двухэтажных строений из газоблоков

- Сроки возведения

- Размеры: длина, высота, толщина

- Как рассчитать теплопотери?

- Можно ли возводить зимой?

- Как высушить постройку после завершения?

- Основные этапы и технология работ своими руками

- Кладка стен

- Проемы

- Перегородки

- Перемычки

- Армопояс

- Стандартные ошибки

- Полезное видео

- Заключение

Газобетонные блоки приобрели широкую популярность. Из них возводят жилые и хозяйственные сооружения в разных районах страны даже без большого опыта в строительстве.

Строительство дома из газобетона (газоблока) обладает, как преимуществами, так и недостатками, что необходимо знать перед его началом.

Надежность и долговечность конструкции можно обеспечить только при правильном выборе материала и соблюдении строительных норм и технологических рекомендаций.

Особенности материала

Для строительства домов применяются газобетонные блоки, изготавливаемые из:

- смеси цемента,

- кварцевого песка,

- негашеной извести,

- воды,

в которой в процессе затвердения происходит химическая реакция извести с порообразователем с выделением водорода.

В качестве порообразователя обычно используется алюминиевая пудра. Выделяющийся газ формирует многочисленные поры внутри блока. Благодаря пористой структуре, материал приобретает специфические свойства.

По способу изготовления различаются 2 основных типа газобетона – автоклавный и естественного отвердения. В последнем случае формирование блоков происходит постепенно, в естественных условиях.

Автоклавный газобетон запекается в специальных печах при высоком давлении и температуре, в результате чего приобретает высокие прочностные характеристики.

Блокам может придаваться различная форма: стандартная (прямоугольная), U-образная или арочная.

Плюсы и минусы

Преимущества газобетона (газобетонных блоков):

- Повышенная механическая прочность, особенно у автоклавных блоков.

- Теплоизоляционные способности за счет пористой структуры.

- Снижение веса, что дает возможность увеличения размеров блока.

- Звукоизоляционные способности.

- Технологичность. Материал легко распиливается, сверлится и шлифуется. Блокам можно придать различную форму.

- Огнестойкость, пожарная безопасность. Газобетон считается негорючим материалом, и способен противостоять открытому огню более 4 ч.

- Высокая морозостойкость и стойкость к многочисленным циклам замораживания и размораживания.

- Безвредность для человека. Газобетон не содержит компонентов, способных причинить вред человеческому здоровью.

- Воздухопроницаемость. Материал способен пропускать воздух, что обеспечивает «дышащий эффект».

- Биостойкость. На газобетоне не образуется плесень и не развиваются вредные микроорганизмы.

Как и любой материал, газобетон обладает и определенными недостатками:

- Неспособность надежно фиксировать крепежные элементы (гвозди, шурупы и т.п.).

- Хрупкость. Газобетон плохо выдерживает ударные нагрузки. Прежде всего, при транспортировке и строительстве разрушаются углы и грани блоков. Недостаточно стоек материал и к раздавливанию.

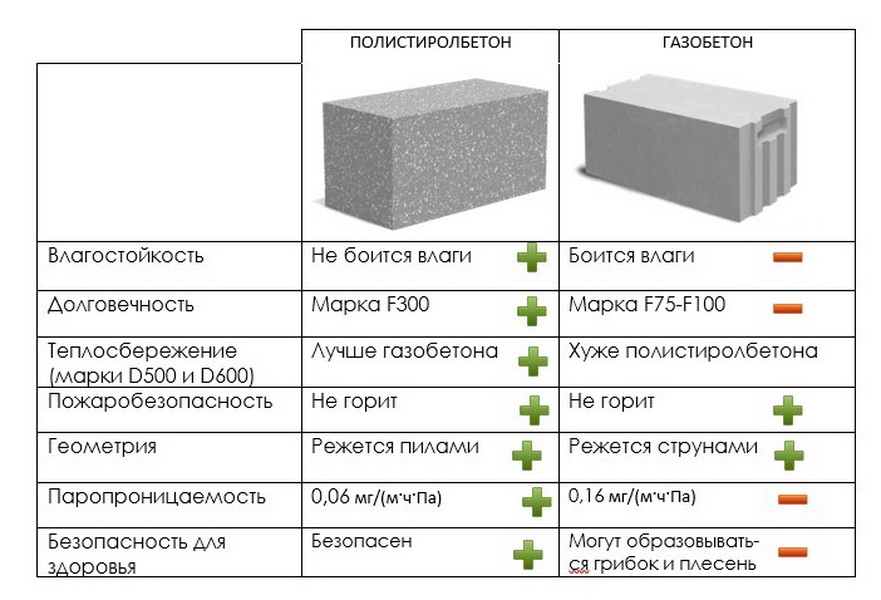

- Гигроскопичность. Влага способна проникать в поры и накапливаться в них, ухудшая характеристики. Кроме того, при замерзании она способна разрушать структуру.

Важно учитывать, что основные параметры зависят от пористости структуры, определяемой по плотности материала. С учетом этого проводится такая классификация:

- до 350 кг/м3 – теплоизоляционный газобетон;

- 400-650 кг/м3 – конструкционно-теплоизоляционный газобетон;

- свыше 700 кг/м3 – конструкционный материал с повышенными прочностными характеристиками и низкими теплоизоляционными свойствами.

Срок службы газобетонных блоков оценивается в 70-80 лет – долговечность материала достаточно высока.

Преимущества и недостатки одноэтажных и двухэтажных строений из газоблоков

Строительство домов из газобетонных блоков имеет свои плюсы и минусы. Чем же он хорош по сравнению с домами из других материалов?

Преимущества :

- Скорость строительства. Этот показатель соизмерим при сравнении с пеноблоками. Кирпич почти в 13 раз меньше блоков по размеру, а потому скорость кирпичной кладки значительно уступает скорости возведение блочных стен.

- Теплоизоляционные свойства. По этому параметру газобетон заметно превосходит другие материалы. Так с учетом коэффициента теплопроводности, стене из газобетона толщиной 40 см соответствуют стены: из деревянного бруса – 52 см, из пенобетона – 60 см, из керамзитобетона – 100 см, из кирпича – 230 см и бетона – 450 см.

- Несущая способность, прочностные характеристики.

Газобетон по прочности превосходит пенобетон и древесину, но значительно уступает кирпичу и армированному бетону. Особенно это заметно по максимальной этажности дома, которая для бруса составляет 1-2 этажа, для пено- и газобетона – 2-3 этажа, а для кирпича не ограничивается. Концентрированные раздавливающие усилия очень опасны для газобетонных блоков. Для распределения нагрузки требуется формирование армопоясов.

Газобетон по прочности превосходит пенобетон и древесину, но значительно уступает кирпичу и армированному бетону. Особенно это заметно по максимальной этажности дома, которая для бруса составляет 1-2 этажа, для пено- и газобетона – 2-3 этажа, а для кирпича не ограничивается. Концентрированные раздавливающие усилия очень опасны для газобетонных блоков. Для распределения нагрузки требуется формирование армопоясов. - Сейсмостойкость. При землетрясении газоблоки не трескаются, что обеспечивает их высокую сейсмоустойчивость по сравнению с кирпичом.

- Стоимость. Строительство из газоблоков обходится значительно дешевле возведения кирпичных и деревянных сооружений.

Среди преимуществ домов из газобетона следует также отметить: отсутствие необходимости в специальной технике, возможность строительства своими руками, абсолютную пожарную безопасность, экологическую чистоту, «дышащий эффект», стойкость к образованию плесени и грибов.

Следует отметить существенные недостатки газобетонных домов:

- Гигроскопичность.

По этому показателю газоблоки превосходят только древесину. Даже у пеноблоков водопроницаемость ниже. Это обстоятельство требует защиты газобетона от прямого воздействия осадков.

По этому показателю газоблоки превосходят только древесину. Даже у пеноблоков водопроницаемость ниже. Это обстоятельство требует защиты газобетона от прямого воздействия осадков. - Усадка. Она практически отсутствует у кирпича. Для газобетона нормируется величина – 0,3 мм/кв.м, у пеноблоков – 0,33 мм/кв.м. При усадке постепенно могут образовываться микротрещины по линии кладки, которые порой поражают до 1/5 всей поверхности стены через несколько лет после завершения строительства. Для устранения этой проблемы повышенные требования выдвигаются к фундаменту.

- Проблемы облицовки и крепежа. В газобетоне слабо держатся стандартные крепежные элементы. Для облицовки приходится оборудовать специальные каркасы.

- Агрессивность извести, оставшейся в материале. Она способна вызвать коррозию в металлических частях инженерных коммуникаций, проложенных в стене.

- Внешний вид. По привлекательности газоблоки заметно уступают кирпичу и брусу, что вызывает необходимость декорирования фасадов.

Срок службы газобетона превосходит долговечность бруса (50-60 лет), но значительно уступает кирпичу, долговечность которого составляет более 100 лет. Основное преимущество блочного строительства – скорость кладки.

Как видно из анализа, газобетон имеет ряд несомненных преимуществ. Однако окончательный выбор осуществляется, исходя из конкретных требований, назначения строения и климатических условий.

Сроки возведения- фундамент – от 2-3 месяцев до 1 года;

- кладка стен – 3-6 недель;

- перекрытия и кровля – 5-7 недель;

- инженерные коммуникации – до полугода;

- внешняя отделка – 3-4 месяца;

- внутренняя отделка – 2-4 месяца.

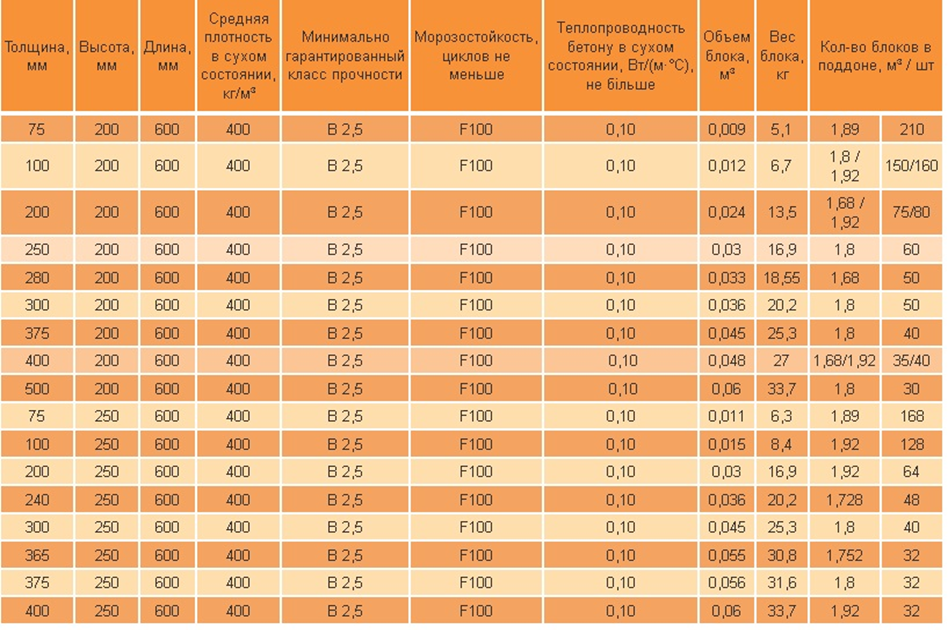

Размеры: длина, высота, толщина

Важнейший параметр стены – ее толщина. При возведении дома для круглогодичного проживания она определяется с учетом сохранения тепла внутри помещений. Основные показатели по тепловой защите устанавливаются СНиП 23-02-2003.

Минимальная толщина стены определяется по формуле В=RoxKt, где Ro – нормируемое значение теплового сопротивления стены для данного региона (градхкв.м/Вт), Kt – коэффициент теплопроводности (Вт/градхм).

Значение Ro существенно отличается в разных районах РФ. Так для Москвы оно составляет 3,13 градхкв.м/Вт, а для северных регионов – 5-5,4 градхкв.м/Вт. Теплопроводность газобетона зависит от его плотности. Для 400 кг/м3 Kt= 0,12 Вт/градхм, а для 500 кг/м3 – 0,14 Вт/градхм.

Таким образом, для Московской области достаточно иметь стену из газобетона толщиной 45 см, а для северных районов – 73-78 см. При такой толщине стены дополнительное утепление по нормативам не требуется. Если планируется дополнительное утепление фасада, толщина стены может быть меньше.

При проектировании важно правильно выбрать размер газобетонных блоков. Стандартные прямоугольные блоки (стандарт) выпускаются толщиной от 100 до 500 мм, высотой – от 200 до 300 мм, длиной 600 или 625 мм. Какие газобетонные блоки лучше выбрать для строительства дома определяется расчетной толщиной стены. Если для вашего региона расчетная толщина стены 450 мм, лучше выбрать два ряда блоков толщиной 200 и 250 мм.

Какие газобетонные блоки лучше выбрать для строительства дома определяется расчетной толщиной стены. Если для вашего региона расчетная толщина стены 450 мм, лучше выбрать два ряда блоков толщиной 200 и 250 мм.

Для строительства дачного загородного дома (неотапливаемый дом для летнего проживания) вполне достаточно построить стены толщиной 300 мм, для чего выбрать блоки данной толщины.

Для несущих стен рекомендуется использовать элементы высотой 200-250 мм и толщиной 200, 250, 280, 300, 360, 400 или 500 мм. Для перегородок подойдут элементы высотой 200 и длиной 600 мм с толщиной 75, 100, 120 или 150 мм.

В проемах лучше устанавливать блоки уменьшенной длины (до 500 мм), высотой 200 мм. Толщина выбирается 250, 300, 360 или 400 мм.

Как рассчитать теплопотери?

Теплопотери в доме можно приблизительно подсчитать по формуле Q=TxKt/В, где Т – разница между температурами наружи и внутри дома (град), В – толщина стены (м).

При этом надо учитывать, что через стены теряется порядка 25% всей тепловой энергии. Остальные потери приходятся на кровлю, фундамент, пол, окна и двери.

Остальные потери приходятся на кровлю, фундамент, пол, окна и двери.

Можно ли возводить зимой?

Строить дом из газобетона следует при температуре воздуха в пределах (+5) –(+30) градусов. Зимой не следует начинать строительство.

Однако все работы рекомендуется осуществить за 1 сезон, а потому завершать их можно при небольших минусовых температурах, но наличии специальных, зимних клеевых составов.

В этом случае особо внимание надо уделить хранению блоков, не допуская увлажнения. Участок кладки требует защиты от осадков.

Как высушить постройку после завершения?Сырость в доме из газобетона пагубно влияет, как на само строение, так и на здоровье жильцов. Просушить построенный дом можно несколькими способами:

- Принудительная вентиляция. Лучше всего ее заранее заложить в проект дома.

- Мобильные установки. При сильной влажности возникает необходимость в использовании специальных калориферов.

- Окна с функцией микропроветривания. Для этого устанавливаются специальные рамы, через которые происходит воздухообмен в помещении. Важно обеспечить прогрев поступающего холодного воздуха.

В любом случае влажность газобетона не должна превышать 25%. При больших ее значениях необходима принудительная сушка.

Если влажность находится в разумных пределах, то обеспечивается эффективное отопление и периодическое проветривание. Сколько же сохнет дом из газобетона после постройки? Его стены высыхают за 2-3 отопительных сезона.

Основные этапы и технология работ своими руками

После завершения подготовительных мероприятий и возведения фундамента осуществляются основные этапы строительства. Поэтапное строительство включают в себя такие работы как:

- кладка стен и заделка швов;

- формирование дверных и оконных проемов;

- возведение перегородок;

- установка перемычек и перекрытий;

- монтаж армопояса.

Кладка стен

Как правильно осуществлять кладку блоков? Рассмотрим пошаговую инструкцию:

- Гидроизоляция фундамента.

По всему периметру поверхность фундамента покрывается битумом, а затем в 2 слоя укладывается рубероид или иной гидроизоляционный материал.

По всему периметру поверхность фундамента покрывается битумом, а затем в 2 слоя укладывается рубероид или иной гидроизоляционный материал. - Укладка первого ряда. Он ложится на цементно-песчаный раствор. С его помощью обеспечивается выравнивание поверхности и сцепление блоков с фундаментом. Толщина слоя – не менее 1 см.

- Угловая укладка. Монтаж блоков начинается с самого высокого угла. Здесь поднимается кладка на 3-4 ряда. Затем, аналогичные действия производятся по всем углам. Между ними натягивается шнур (леска) для контроля границ стены и горизонтальности рядов. Ровность первого ряда проверяется особо тщательно с использованием строительного уровня.

- Кладка последующих рядов. Поверхность каждого ряда сверху шлифуется. Блоки ложатся на специальный клей. Состав наносится с помощью зубчатого шпателя. Толщина шва 3-4 мм. В каждом ряду блоки сдвигаются относительно нижнего ряда минимум на 8 см. Каждый элемент рукой вдавливается в клеевой слой.

Располагаться блоки должны, как можно плотнее друг к другу. Выравнивание производится резиновым молотком. Резка осуществляется при необходимости при помощи специальной пилы или обычной ножовки.

Располагаться блоки должны, как можно плотнее друг к другу. Выравнивание производится резиновым молотком. Резка осуществляется при необходимости при помощи специальной пилы или обычной ножовки. - Заделка швов. Она производится тем же клеевым составом с помощью резинового шпателя. До высыхания массы осуществляется затирка. Убираются все излишки клея. Отдельно нужно упомянуть когда заделывать швы не нужно: если скоро будет оштукатуривание стен, заделкой швов заниматься не обязательно.

При укладке блоков важно помнить, что клей сохнет быстро, и все неточности надо исправлять немедленно. В процессе монтажа контролируется уровнем горизонтальность рядов и отвесом вертикальность стены.

Проемы

Стена в местах формирования оконных и дверных проемов должна быть укреплена. Для этого поле их формирования на вертикальных стенках с помощью штробореза прорезаются пазы.

С обеих сторон делается по 2 параллельных канала глубиной порядка 10-12 мм.

В них укладываются стержни стальной арматуры диаметром 10 мм. После этого штробы заделываются цементно-песчаным раствором.

Перегородки

Перегородка выкладывается из газобетонных блоков аналогично стенам. Перед началом кладки делается разметка на полу и стенах. Напольное покрытие в месте установки перегородки тщательно очищается, выравнивается и покрывается гидроизоляцией.

Скрепление перегородок с несущими стенами осуществляется с использованием Т-образных анкеров или металлических пластин с перфорацией. Закрепляются такие элементы через каждые 3-4 ряда кладки. Крепление обеспечивается с помощью специальных дюбелей для газобетона.

Возводится перегородка до самого потолочного перекрытия. Вверху оставляется компенсационный зазор шириной 12-16 мм. Для повышения прочности конструкции можно использовать L-образные крепежи. Зазор заполняется монтажной пеной.

Перемычки

Прочные перемычки необходимы над оконными и дверными проемами. Их можно сделать своими руками следующим образом:

Их можно сделать своими руками следующим образом:

- Роль основания (опалубки) исполняет доска длиной на 20-30 см больше ширины проема.

- На доску укладывается 3 ряда газоблоков. Снаружи ложатся блоки толщиной 150 мм, затем укладываются элементы толщиной 75 мм (можно распилить блок 150 мм пополам) и изнутри размещается ряд из элементов толщиной 100 мм. Должна получиться U-образная балка высотой 100-150 мм.

- Блоки склеиваются между собой.

- В центральный канал укладываются стержни стальной арматуры диаметром 10-12 мм.

- Армированный канал заливается бетонным раствором.

После застывания раствора перемычка поднимается и устанавливается над проемом. Арматура при установке должна располагаться снизу.

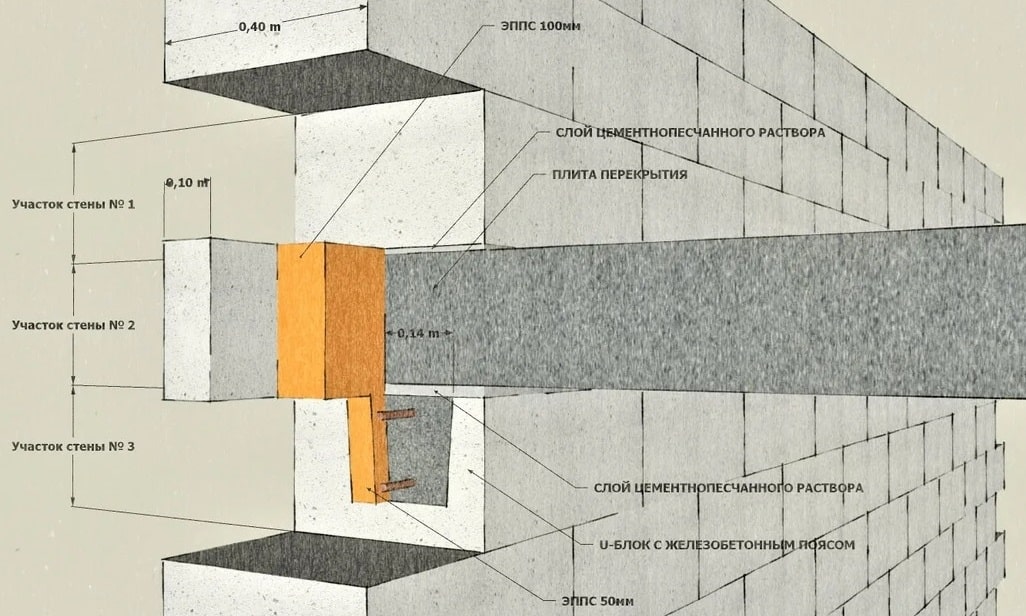

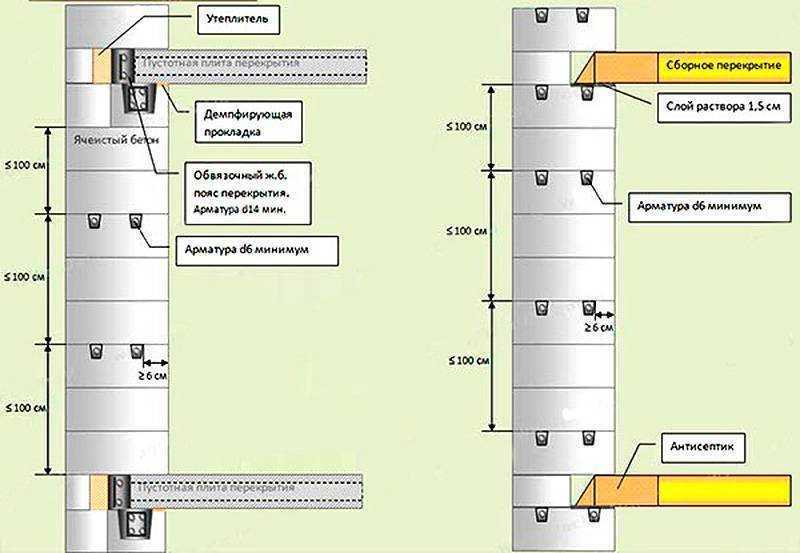

Армопояс

В верхней части несущей стены, в месте установки межэтажного или потолочного перекрытия необходим армопояс. Он изготавливается путем заливки бетоном по всему периметру дома с армировкой.

Опалубка монтируется несъемного типа из наружного и внутреннего ряда газоблоков толщиной 100 мм.

В образовавшийся канал укладывается стальная арматура диаметром 12-14 мм в 2 ряда.

Вертикально устанавливаются стальные шпильки для закрепления мауэрлата. Канал заполняется цементно-песчаным раствором (соотношение 1:3) с уплотнением.

Стандартные ошибки

При возведении дома из газобетона чаще всего допускаются такие ошибки:

- Неровность кладки. Она часто возникает из-за неточностей укладки первого ряда.Важно тщательно выравнять поверхность фундамента.

- Отсутствие армирования. Через каждые 3-4 ряда кладки необходима укладка армирующих стержней по всему периметру дома. В противном случае прочность сооружения может оказаться недостаточной.

- Выбор раствора для кладки. Следует использовать специальный клей для газобетона.

- Консистенция клеевого состава. Подготовка его должна осуществляться строго по инструкции, приведенной на упаковке. Экономить не следует.

- Удаление клея. Его пятна не должны оставаться на поверхности блоков, т.к. это ухудшает воздухопроницаемость. Излишки клея необходимо удалять сразу, не допуская высыхания.

- Проектирование фундамента. При недостаточно прочном основании постепенно происходит усадка несущих стен и их деформация. Расчет фундамента должен учитывать все реальные нагрузки.

- Отделка стен. При ее осуществлении не следует использовать «мокрых» технологий. Влага легко проникает внутрь блоков и накапливается там. Перед штукатуркой обязательно обеспечивается наложение слоя грунтовки глубокого проникновения.

Указанные ошибки нередко приводят к серьезным проблемам в процессе эксплуатации дома. Для исключения их следует строго соблюдать все рекомендации специалистов.

Полезное видео

Технология постройки дома из газобетона представлена в следующем полезном видео:

youtube.com/embed/oEV8-UDU774″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Заключение

Газобетонные блоки позволяют быстро построить дом для круглогодичного проживания. При проектировании важно учесть все особенности материала, правильно рассчитать толщину стен и выбрать оптимальную марку.

Газоблоки обладают высокой технологичностью, что позволяет самому построить дом из газоблока (газобетона), исключая ошибки и следуя определенному алгоритму действий.

Сколько времени сохнет бетон?

Узнайте, как долго сохнет бетон для ваших любимых проектов «сделай сам». Прочтите этот пост, чтобы узнать о времени высыхания в любых условиях и о том, как ускорить высыхание бетона.

Известный как один из самых прочных и долговечных строительных материалов, бетон должен сохнуть постепенно, чтобы достичь максимальной прочности. Тем не менее, термин «сухой бетон» является несколько неправильным, потому что бетон на самом деле не «высыхает» в традиционном смысле, поскольку вода никогда полностью не испаряется из него.

Термины «сушка» и «отверждение» часто используются взаимозаменяемо, когда речь идет о заливке бетона, но они означают две разные вещи. Отверждение относится к обеспечению адекватной температуры, влажности и времени, позволяющих бетону достичь желаемых свойств для его предполагаемого использования. Под сушкой понимается процесс испарения лишней воды, оставшейся после заливки. Бетон продолжает сохнуть на протяжении всей своей жизни. Чем дольше он сохнет, тем прочнее бетон, поэтому он остается очень желанным материалом для больших и малых строительных объектов.

Как правило, бетону требуется 24-48 часов, чтобы высохнуть, чтобы по нему можно было ходить, и 7 дней, чтобы по нему можно было ездить, в зависимости от погодных условий и размера проекта. Чтобы считаться высушенным до полной прочности, процесс отверждения должен быть завершен в течение примерно 28 дней.

Читайте дальше, чтобы узнать о надлежащих условиях для высыхания и отверждения бетона, о том, как ускорить процесс отверждения бетона, о продолжительности процесса отверждения, времени высыхания при различных погодных условиях и о быстросохнущем цементе.

Чтобы понять, что подразумевается под высушенным бетоном, нам нужно немного рассказать об этом процессе. В процессе сушки, также называемом «гидратацией», испаряется достаточное количество воды, чтобы бетон не менял форму и был достаточно твердым, чтобы можно было ходить или ехать, не погружаясь в него. Гидратация начинается в тот момент, когда вы смешиваете воду с сухой бетонной смесью, что дает вам ограниченное время (приблизительно один час, в зависимости от погоды и смеси), чтобы получить бетон в желаемой форме до того, как он затвердеет.

Процесс сушки будет продолжаться в течение следующих нескольких недель и будет проходить в несколько этапов, прежде чем бетон будет считаться полностью затвердевшим, что занимает 28 дней. Бетон никогда не высыхает полностью, потому что вода никогда не покидает его полностью из-за химической реакции, которая происходит, когда внутри бетона образуются прочные кристаллы, прочно связывающие гравий и песок. Однако мы можем считать его полностью высохшим, потому что он достигает полной прочности через 28 дней (на 1 дюйм толщины).

Однако мы можем считать его полностью высохшим, потому что он достигает полной прочности через 28 дней (на 1 дюйм толщины).

- от 24 до 48 часов – бетон высыхает примерно до 50% своей полной прочности, и люди могут ходить по поверхности

- 7 дней – движение транспортных средств и оборудования в порядке, подождите еще несколько дней, если у вас крупное транспортное средство, такое как 1-тонный пикап

- 28 дней – в это время бетон полностью затвердеет

Как ускорить высыхание бетона?

Для сушки бетона необходимы правильные условия: постоянная теплая температура, около 50-90 градусов по Фаренгейту, и низкая относительная влажность окружающей среды. В идеальном мире температура свежесмешанного бетона должна быть выше 50 градусов по Фаренгейту, а поддерживаться и отвердевать при 50 градусах по Фаренгейту, поскольку поддержание температуры от 50 до 90 градусов по Фаренгейту по-прежнему приведет к получению прочного и долговечного бетона. Хотя это и не всегда возможно, заливка цемента ночью может облегчить поддержание надлежащих условий.

Хотя это и не всегда возможно, заливка цемента ночью может облегчить поддержание надлежащих условий.

До и после заливки бетона можно предпринять шаги, чтобы ускорить его высыхание. Вот проверенные действия, которые можно выполнить до и после заливки бетона, чтобы ускорить процесс высыхания:

Перед заливкой

· Используйте теплую воду в смеси и убедитесь, что вы используете правильное количество воды. Слишком много воды приведет к тому, что после процесса отверждения останется больше воды, что приведет к увеличению времени высыхания.

· По возможности используйте систему вентиляции и кондиционирования, это поможет поддерживать желаемую температуру.

· Избегая использования легкого бетона, эти смеси поглощают намного больше воды, что также увеличивает время высыхания. Выбирайте синтетический бетон, который не впитывает воду.

· Используйте смесь с высоким содержанием цемента, чтобы сократить время высыхания. Это может привести к усадке, которая может вызвать трещины в цементе.

· Ограничьте использование герметиков или отвердителей, поскольку они могут предотвратить испарение с поверхности бетона, что приведет к увеличению времени высыхания.

После заливки

· После затвердевания бетона немедленно оградите пространство, чтобы предотвратить впитывание дополнительной влаги плитой.

· Разместите обогреватели рядом с только что залитым бетоном, чтобы ускорить процесс высыхания.

· Используйте пластиковые брезенты, чтобы предотвратить выход влаги из бетона.

· Аккуратно затирайте бетон шпателем, так как твердая отделка может привести к тому, что поверхность потеряет способность пропускать влагу, что необходимо для высыхания.

Сколько времени требуется для отверждения 4 дюймов бетона?

Поскольку отверждение и сушка — это два очень разных процесса, они имеют разные временные рамки. В среднем бетонная плита толщиной один дюйм должна быть отверждена примерно до 70% своей полной прочности в течение одной недели, поэтому четырехдюймовая бетонная плита за это время отвердевает только примерно до 17%. Поскольку полное отверждение одного дюймового куска бетона занимает около 28 дней, для полного отверждения четырехдюймового куска бетона потребуется около 112 дней. На этом этапе бетон можно безопасно использовать.

Поскольку полное отверждение одного дюймового куска бетона занимает около 28 дней, для полного отверждения четырехдюймового куска бетона потребуется около 112 дней. На этом этапе бетон можно безопасно использовать.

Сколько времени сохнет бетон в холодную погоду?

Процесс сушки и отверждения бетона усложняется и затягивается в холодную погоду или при температуре ниже 50 градусов по Фаренгейту. По данным Американского института бетона (ACI), бетонирование в холодную погоду — это период, когда в течение более трех дней подряд дневная температура воздуха в среднем падает ниже 40 градусов по Фаренгейту и остается ниже 50 градусов по Фаренгейту более 12 часов в сутки. часовой период. При таких низких температурах необходимо использовать другие методы.

Время затвердевания или высыхания зависит от температуры, при температуре 40 градусов по Фаренгейту потребуется около 14 часов, чтобы затвердеть, чтобы сохранить форму, при 30 градусах по Фаренгейту потребуется 19 часов, а при температуре 25 градусов по Фаренгейту или ниже цемент не схватится. . Для сравнения, при температуре от 90 до 50 градусов по Фаренгейту бетон схватывается примерно через 2-11 часов соответственно. Как правило, установленное время удваивается при снижении температуры на 20%.

. Для сравнения, при температуре от 90 до 50 градусов по Фаренгейту бетон схватывается примерно через 2-11 часов соответственно. Как правило, установленное время удваивается при снижении температуры на 20%.

В холодных погодных условиях следует использовать пластиковые брезент или изолирующие одеяла для защиты бетона, чтобы он не промерзал, поскольку для придания прочности бетону требуется надлежащее отверждение. При температуре ниже 50 градусов по Фаренгейту процесс отверждения может занять до 20 дней, чтобы частично отвердеть достаточно для движения. Как только он частично затвердеет, постепенно удаляйте использованные листы или одеяла, потому что быстрое охлаждение может привести к растрескиванию и испортить ваш проект.

Сколько времени сохнет быстросохнущий цемент?

Нет времени ждать два месяца, пока высохнет цемент? Использование быстросохнущего цемента, такого как быстросхватывающаяся бетонная смесь Quikrete, значительно сократит время высыхания, но его следует использовать только для небольших проектов, поскольку он может затвердеть до того, как ваш проект будет завершен.

Быстросхватывающийся цемент достаточно сухой, чтобы по нему можно было ходить через 2 часа. Он достаточно затвердеет, чтобы через 4 часа по нему проехать небольшой автомобиль. Через 24 часа быстросохнущий бетон можно считать полностью затвердевшим до полной прочности.

Какие факторы влияют на время высыхания бетона?

Время высыхания бетона не всегда одинаково для каждой ситуации и может зависеть от проекта. Вот некоторые ключевые факторы, которые могут повлиять на время высыхания и отверждения:

- Смесь: Различные типы бетона, как быстросохнущие, так и высококачественные, имеют разную скорость высыхания и отверждения. Чтобы ускорить отверждение бетона, можно добавить в смесь ускоритель, например, хлорид кальция. Хотя это ускорит время высыхания, ваш бетон может быть не таким прочным, как полнопрочный бетон, затвердевающий в нормальных условиях.

- Влажность: Поскольку взаимодействие, происходящее при смешивании цемента с водой, вызывает процесс отверждения, то чем меньше воды в смеси, тем быстрее сохнет бетон. Это происходит потому, что необходимо создать меньше химических связей, что также означает, что ваш полнопрочный бетон может быть не таким прочным, как ожидалось или требовалось. Использование слишком большого количества воды в бетонной смеси приведет к более длительному процессу отверждения и может вызвать отслаивание внешнего слоя бетона.

- Температура: Влага испаряется быстрее при более высоких температурах, что означает, что ваш бетон будет сохнуть быстрее. В холодных погодных условиях, где-то ниже 50 градусов, вы можете накрыть свой бетон специальным одеялом.

Время, необходимое для высыхания бетона, зависит от многих факторов. В зависимости от типа проекта, а также от погодных условий требования к предполагаемому использованию бетона будут определять время высыхания и отверждения.

Для небыстросохнущего бетона соблюдение общих сроков высыхания может помочь сохранить прочность бетона, необходимую для предполагаемого проекта. Надлежащее отверждение необходимо для достижения достаточной прочности бетона, поэтому укоротите этот процесс или пренебрегайте им. Использование правильных методов позволит сохранить долговечность и целостность вашего проекта на десятилетия вперед.

Как быстро ускорить время высыхания бетона

В напольных покрытиях (будь то готовый бетон или уложенный пол) всегда есть элемент «спешить и ждать» — желание двигаться вперед, но знание, что слишком быстрая гонка может привести к поломке пола или проблемам с полом. В идеале хорошие условия отверждения означают сохранение исходного состояния влажности, но часто график проекта не предусматривает времени, необходимого для оптимального отверждения и сушки. Соответствие требованиям к бетону и напольным покрытиям может показаться роскошью, которая не всегда доступна подрядчику в сжатые сроки.

Соответствие требованиям к бетону и напольным покрытиям может показаться роскошью, которая не всегда доступна подрядчику в сжатые сроки.

Эмпирическое правило заключается в том, что вам потребуется 28 дней на высыхание каждого дюйма толщины бетона , если плита находится в идеальных условиях сушки (закрытое помещение с включенным кондиционером, что означает наличие циркуляции воздуха и низкая относительная влажность воздуха).

Шаги перед заливкой для ускорения процесса сушки

Есть несколько шагов, которые вы можете выполнить на начальном этапе, прежде чем приступить к приготовлению бетона, которые могут помочь ускорить процесс сушки, но каждый из них также должен обеспечивать баланс между начальным количеством воды в смеси и скорость сушки в условиях рабочей площадки.

В то время как более низкое содержание воды в бетонной смеси кажется очевидным решением, смеси с низким водоцементным отношением обычно имеют меньше капилляров – естественных путей, которые позволяют воде проходить через плиту на поверхность.

Для легкого бетона заполнитель должен быть пропитан перед смешиванием бетона, поэтому должен присутствовать определенный уровень воды. Однако чем больше воды присутствует в исходной смеси, тем больше воды должно испариться из плиты.

Другой вариант – добавление в бетонную смесь средств «самовысыхания». Добавление большего количества вяжущего материала в смесь связывает больше воды в пасту бетона, но не без его цены: потенциальный риск растрескивания или усадки готовой плиты значительно выше. Другие химические добавки, такие как микрокремнезем, гидратируются достаточно быстро, чтобы постоянно улавливать процент влажности исходной смеси и сводить на нет дополнительное время высыхания, которое обычно требуется для объема воды. Эти и другие решения также обычно требуют более высоких затрат, которые могут перевешивать преимущества.

Согласно с Джон Лоутер из JKL Construction ...»В то время как считывание зонда Вагнера [RH] занимает всего около минуты, считывание других занимает 2 часа. Таким образом, если нужно прочитать 20 зондов, я могу считывать зонды Вагнера за 30 минут, в то время как чтение другого типа зондов занимает около 40 часов. Я могу найти занятие поважнее, чем стоять и ждать 40 часов, чтобы прочитать эти зонды».

Синтетические частицы также были опробованы в качестве заменителя легкого заполнителя. Считается, что эти синтетические заменители сокращают время высыхания плит, поскольку они не поглощают значительное количество воды, которую затем необходимо выпустить.

Наконец, несколько механических факторов также влияют на время высыхания. Во-первых, конечно, как плита затирается. Твердые затирочные материалы или плиты, затертые до полированного состояния, слишком быстро теряют способность пропускать влагу. Эти естественные капилляры между элементами смеси, по сути, закрыты, и время высыхания может серьезно сократиться.

Замедлители испарения эффективны для предотвращения попадания влаги из грунтовых источников на нижнюю сторону плиты. Но первоначальный эффект на время высыхания на самом деле может быть немного (хотя и не всегда значительным) пагубным, если он уменьшает еще один путь выхода влаги из плиты. При этом для долгосрочного здоровья здания необходим мощный замедлитель пара, непосредственно под плитой.

Действия после заливки для сокращения времени высыхания плиты

Помня об этих превентивных шагах, можно значительно сократить время высыхания только что залитой бетонной плиты. Для плиты, уровень относительной влажности (RH) которой слишком высок для установки, варианты невелики. На поверхность плиты можно нанести средство для смягчения влаги, чтобы «инкапсулировать» влагу плиты, что позволяет укладывать напольное покрытие. Существует много доступных продуктов, которые, как утверждается, выполняют эту функцию, поэтому спецификатор, установщик и/или подрядчик должны убедиться, что они изучают каждого потенциального производителя и продукт.

Лучше всего поощрять естественный процесс высыхания плиты. Время высыхания в конечном итоге зависит от баланса воды и капиллярных структур в бетонной смеси. Осушение пытается ускорить естественную сушку.

Осушение — это один из процессов, часто используемых для ускорения высыхания бетонной плиты, чтобы она достигла места установки. Основная концепция проста: снизить точку росы воздуха, окружающего плиту, чтобы больше скрытой влаги внутри плиты могло испаряться через поверхность. В строительной отрасли существует несколько распространенных подходов к осушению: конденсационное осушение, осушение при нагревании (или сушке) и осушка адсорбентом.

Осушители на основе адсорбента используют химическое притяжение для удаления влаги из воздуха. Влажный воздух проходит через осушающий материал, который связывает и удерживает влагу. Затем поток горячего воздуха используется для удаления влаги из влагопоглотителя и удаления ее из окружающей среды плиты. Затем высушенный осушитель поглощает больше влаги и снова выделяет ее при нагревании в непрерывном процессе. На этот процесс не влияют внешние погодные условия, поэтому его можно использовать круглый год, если бетонная плита может быть изолирована от погодных условий.

На этот процесс не влияют внешние погодные условия, поэтому его можно использовать круглый год, если бетонная плита может быть изолирована от погодных условий.

В процессе конденсации используются осушители на основе охлаждения, которые охлаждают воздух, эффективно снижая точку росы, чтобы влага могла собираться и отводиться. Напротив, осушение использует нагретый воздух для повышения точки росы окружающего воздуха, позволяя ему поглощать больше влаги с поверхности плиты. Затем насыщенный воздух циркулирует либо через систему сбора, либо в наружный воздух, где он высвобождает избыточную влагу при охлаждении. Здесь следует отметить, что большинство установленных систем отопления, вентиляции и кондиционирования воздуха не способны удалить то количество влаги, которое выделяется в процессе сушки бетонной плиты. Несмотря на то, что можно повысить или понизить температуру окружающей среды с помощью системы HVAC, осушение должно активно удалять избыточную влагу из конструкции. Если влага просто перемещается внутри стен, избыток влаги может со временем вызвать рост плесени или износ оборудования.

Газобетон по прочности превосходит пенобетон и древесину, но значительно уступает кирпичу и армированному бетону. Особенно это заметно по максимальной этажности дома, которая для бруса составляет 1-2 этажа, для пено- и газобетона – 2-3 этажа, а для кирпича не ограничивается. Концентрированные раздавливающие усилия очень опасны для газобетонных блоков. Для распределения нагрузки требуется формирование армопоясов.

Газобетон по прочности превосходит пенобетон и древесину, но значительно уступает кирпичу и армированному бетону. Особенно это заметно по максимальной этажности дома, которая для бруса составляет 1-2 этажа, для пено- и газобетона – 2-3 этажа, а для кирпича не ограничивается. Концентрированные раздавливающие усилия очень опасны для газобетонных блоков. Для распределения нагрузки требуется формирование армопоясов. По этому показателю газоблоки превосходят только древесину. Даже у пеноблоков водопроницаемость ниже. Это обстоятельство требует защиты газобетона от прямого воздействия осадков.

По этому показателю газоблоки превосходят только древесину. Даже у пеноблоков водопроницаемость ниже. Это обстоятельство требует защиты газобетона от прямого воздействия осадков.

По всему периметру поверхность фундамента покрывается битумом, а затем в 2 слоя укладывается рубероид или иной гидроизоляционный материал.

По всему периметру поверхность фундамента покрывается битумом, а затем в 2 слоя укладывается рубероид или иной гидроизоляционный материал. Располагаться блоки должны, как можно плотнее друг к другу. Выравнивание производится резиновым молотком. Резка осуществляется при необходимости при помощи специальной пилы или обычной ножовки.

Располагаться блоки должны, как можно плотнее друг к другу. Выравнивание производится резиновым молотком. Резка осуществляется при необходимости при помощи специальной пилы или обычной ножовки. В них укладываются стержни стальной арматуры диаметром 10 мм. После этого штробы заделываются цементно-песчаным раствором.

В них укладываются стержни стальной арматуры диаметром 10 мм. После этого штробы заделываются цементно-песчаным раствором. В образовавшийся канал укладывается стальная арматура диаметром 12-14 мм в 2 ряда.

В образовавшийся канал укладывается стальная арматура диаметром 12-14 мм в 2 ряда.

..»В то время как считывание зонда Вагнера [RH] занимает всего около минуты, считывание других занимает 2 часа. Таким образом, если нужно прочитать 20 зондов, я могу считывать зонды Вагнера за 30 минут, в то время как чтение другого типа зондов занимает около 40 часов. Я могу найти занятие поважнее, чем стоять и ждать 40 часов, чтобы прочитать эти зонды».

..»В то время как считывание зонда Вагнера [RH] занимает всего около минуты, считывание других занимает 2 часа. Таким образом, если нужно прочитать 20 зондов, я могу считывать зонды Вагнера за 30 минут, в то время как чтение другого типа зондов занимает около 40 часов. Я могу найти занятие поважнее, чем стоять и ждать 40 часов, чтобы прочитать эти зонды».