Сколько газобетона в кубе: Всё что необходимо знать о расчете газобетона от ukrbudmat.org.ua

газобетон и газоблок по оптовій ціні»

Добре, коли є можливість звернутися до фахівців, які не тільки підготують проект, але ще і кошторис розрахують. Але, якщо такої можливості немає або ж, Ви просто вирішили перевірити подану інформацію, тоді знадобитися трохи, згадати математику або скористатися готовими даними. Ну, а для початку не завадить ознайомитися з тим, що являє собою газобетон.

Отже, газобетон, це унікальний матеріал за якістю і призначенням, тому як є безпечним і до його складу входять такі компоненти: пісок, цемент, вапно і вода. Завдяки таким складовим, матеріал не піддається негативним впливам підвищеної вологості, вогню або перепадів температурного режиму. Крім того, приміщення, побудовані з даного матеріалу, мають відмінний мікроклімат, що дозволяє навіть без спеціально проведеної вентиляції завжди отримувати досить свіже повітря.

ПП Будпостач — купити газобетонні блоки в Києві, ціна за м3

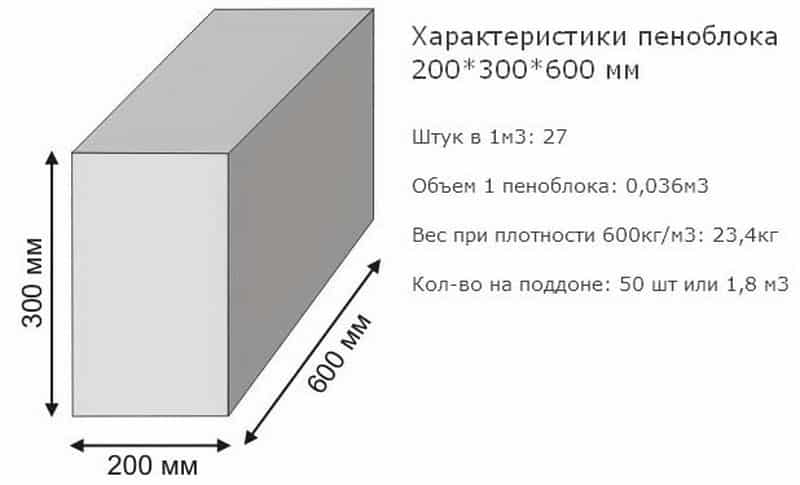

Але, таких даних недостатньо для того, щоб розрахувати кількість матеріалу, тому слід звернути увагу, матеріал складається 40-60% з повітряних пір. Це дозволяє отримати максимально високу теплоізоляцію, звукоізоляцію і досить невелику вагу. Крім цього, газобетон є енергозберігаючим матеріалом, внаслідок цього витрата палива зменшується практично приблизно на 25%. Наступний крок полягає в розрахунку кількості матеріалу, для цього, нам необхідно визначитися, який розмір буде використовуватися для проведення будівельних робіт, наприклад, це може бути 50*20*600 (мінімальний) або ж, 400*200*600 (максимальний), таким чином, у першому варіанті куб газобетону составит166 штук, у другому 21 шт..

Це дозволяє отримати максимально високу теплоізоляцію, звукоізоляцію і досить невелику вагу. Крім цього, газобетон є енергозберігаючим матеріалом, внаслідок цього витрата палива зменшується практично приблизно на 25%. Наступний крок полягає в розрахунку кількості матеріалу, для цього, нам необхідно визначитися, який розмір буде використовуватися для проведення будівельних робіт, наприклад, це може бути 50*20*600 (мінімальний) або ж, 400*200*600 (максимальний), таким чином, у першому варіанті куб газобетону составит166 штук, у другому 21 шт..

Вага газобетону також залежить від розміру матеріалу, але в середньому його маса становить від 28-40 кг/см2. Приділяється також увага щільності, яка в залежності від призначення може перебувати в межах від 300 кг/м3, до 1200 кг/м3. Вибираючи матеріал, необхідно звертати увагу, що чим нижче щільність, тим такі властивості як тепло-і звукоізоляція знаходяться на більш високому рівні.

Таким чином, ми з’ясували, скільки газобетону в кубі, визначили масу і як вливає на якість щільність. При цьому, незважаючи на досить низьку вагу, необхідно подбати про якість фундаменту, так як на ньому економити не варто. Не менш важливим моментом є те, що кладка виходить ідеальною, якщо використовувати спеціальний клей, який володіє високими властивостями адгезії і гідроізоляції. Для обробки поверхні знадобитися використовувати гіпсову штукатурку для фасаду та спеціальну для внутрішніх робіт.

При цьому, незважаючи на досить низьку вагу, необхідно подбати про якість фундаменту, так як на ньому економити не варто. Не менш важливим моментом є те, що кладка виходить ідеальною, якщо використовувати спеціальний клей, який володіє високими властивостями адгезії і гідроізоляції. Для обробки поверхні знадобитися використовувати гіпсову штукатурку для фасаду та спеціальну для внутрішніх робіт.

Крім високої якості, матеріал є досить практичним, тому, виконувати будівельні роботи можна самостійно. Найголовніше, щоб матеріал був доставлений в цілісному вигляді.

Статті pp-budpostach.com.ua Все про лазні

Статті по пїноблоку,пінобетону,пінобетонним блокам

Статті pp-budpostach.com.ua Статті по бетону

Статті Все про парканах

Статті pp-budpostach.com. ua Все про дахах ( види, матеріал, як краще вибрати)

ua Все про дахах ( види, матеріал, як краще вибрати)

Статті Все про Фундаменті

Статті по газобетону ( газоблокам ), газобетонних блоків, блоків газосиликатнных

Новини, статті, чутки, факти, різне і по чу-чуть

Статті по цеглині ( рядовому, особового,облицювальної,клинкерному, шамотною, силікатній,)

Прочность на изгиб балок из пенобетона, армированных бамбуком

Эфе Икпонмвоса 1 , Фунсо Фаладе 1 , Кристофер Фапохунда 2 , Джеймс Арансиола 1

1 Факультет гражданского и экологического строительства, Лагосский университет, Нигерия

2 Факультет строительства Университета Калеба, Имота, Лагос, Нигерия

Адрес для корреспонденции: Эфе Икпонмвоса, кафедра гражданского и экологического проектирования, Лагосский университет, Нигерия.

| Электронная почта: |

Copyright © 2014 Научное и академическое издательство. Все права защищены.

Все права защищены.

Аннотация

В этом исследовании сообщается о результатах исследований, проведенных для оценки характеристик балок из пенобетона с бамбуком в качестве растяжимой арматуры. Оценивались изгибные параметры: поведение при нагрузке-прогибе, режим разрушения и изгибающие моменты. Также были исследованы его плотность и прочность на сжатие. Приготовлен пенобетон из цементно-песчаного состава 1:3 с соотношением пенообразователя и воды 1:33. Двенадцать кубических образцов размером 150x150x150 мм были испытаны на прочность при сжатии в разном возрасте отверждения 7, 21, 28 и 45 дней. Три комплекта из 12 балок размером 225 х 225 х 2350 мм, содержащих бамбук в качестве армирования, были испытаны на прочность на изгиб. Первый, второй и третий наборы соответственно имели 2, 4 и 6 номеров бамбука 10 мм x 10 мм в качестве усиления. Для испытанных кубических образцов прочность на сжатие увеличивалась с возрастом отверждения.

Ключевые слова: Газобетон, Бамбук, Балки, Прочность на изгиб, Предельный момент

Процитируйте эту статью: Efe Ikponmwosa, Funso Falade, Christopher Fapohunda, James Aransiola, Характеристики изгиба балок из пенобетона, армированных бамбуком, American Journal of Materials Science , Vol. 4 № 2, 2014. С. 56-63. doi: 10.5923/j.materials.20140402.02.

Описание статьи

- 1. Введение

- 2.

Детали эксперимента

Детали эксперимента

- 2.1. Материалы

- 2.2. Экспериментальные методики

- 3. Результаты и обсуждение

- 3.1. Предварительные результаты

- 3.2. Режимы отказа

- 3.3. Характеристики прогиба образцов балки

- 3.4. Изгибные моменты

- 4. Выводы

- БЛАГОДАРНОСТЬ

1. Введение

90 058 Бамбук в качестве армирующего материала для бетона является недавней инновацией в строительстве, хотя строительство из бамбука восходит к древние времена и традиции в регионах, в которых растение произрастает в изобилии, таких как Южная Америка, Африка и, в частности, Юго-Восточная Азия. Бамбук достигает наибольшей прочности через три года, когда он приобретает коричневатый цвет. Прочность бамбука на изгиб в значительной степени зависит от расположения узлов, которые придают жесткость стеблю с интервалами, достаточными для предотвращения его коробления или разрушения. Прочность на растяжение бамбука относительно высока. Ю и др. (2008) сообщили, что значения прочности на растяжение для бамбука варьируются от 115 до 309.Н/мм 2 . Агарвал и Майти (2011) в своих собственных исследованиях наблюдали прочность на растяжение 370 Н/мм 2 . Таким образом, очевидно, что предел прочности на растяжение бамбука может быть в диапазоне прочности мягкой стали с пределом прочности на растяжение свыше 250 Н/мм 2 . Это говорит о том, что бамбук можно использовать для замены мягкой стали в недорогих строительных конструкциях. Усилия исследователей также были направлены на разработку методологии применения бамбука в космических конструкциях и в качестве армирования бетона (Ghavami, 2004). Исследование, проведенное Sakaray et al. (2012) показали, что бамбук можно использовать вместо стальной арматуры. AdomAsamoah и Afrifa (2011) в своих исследованиях провели сравнительное исследование армированных бамбуком балок с различным материалом хомутов с целью определения наиболее экономичного варианта недорогого строительства.

Прочность на растяжение бамбука относительно высока. Ю и др. (2008) сообщили, что значения прочности на растяжение для бамбука варьируются от 115 до 309.Н/мм 2 . Агарвал и Майти (2011) в своих собственных исследованиях наблюдали прочность на растяжение 370 Н/мм 2 . Таким образом, очевидно, что предел прочности на растяжение бамбука может быть в диапазоне прочности мягкой стали с пределом прочности на растяжение свыше 250 Н/мм 2 . Это говорит о том, что бамбук можно использовать для замены мягкой стали в недорогих строительных конструкциях. Усилия исследователей также были направлены на разработку методологии применения бамбука в космических конструкциях и в качестве армирования бетона (Ghavami, 2004). Исследование, проведенное Sakaray et al. (2012) показали, что бамбук можно использовать вместо стальной арматуры. AdomAsamoah и Afrifa (2011) в своих исследованиях провели сравнительное исследование армированных бамбуком балок с различным материалом хомутов с целью определения наиболее экономичного варианта недорогого строительства. Материалами стремени, использованными в исследовании, были тростник, бамбук и сталь. Благодаря показателю эффективности балки с точки зрения энергии, поглощаемой на единицу стоимости балки, они обнаружили, что стальные скобы являются наиболее экономичными. Falade и Ikponmwosa (2006) исследовали применение бамбуковой арматуры в бетонных балках для недорогого жилья. Выводы показали, что рассчитанный прогиб для каждой нагрузки армированных бамбуком балок увеличивался с увеличением значения приложенного момента и пролета, но уменьшался с увеличением количества бамбуковой арматуры в балках. Результаты также показывают, что оптимальный пролет бамбуковой арматуры в железобетонных балках, исходя из размеров поперечного сечения 225×450 мм, составляет 4000 мм при оптимальной нагрузке 60 % M и (предельный момент сопротивления). В этом пределе были достигнуты требования по предельному и эксплуатационному состояниям. В настоящее время большинство исследовательских усилий направлено на использование бамбука в качестве армирования в обычном бетоне.

Материалами стремени, использованными в исследовании, были тростник, бамбук и сталь. Благодаря показателю эффективности балки с точки зрения энергии, поглощаемой на единицу стоимости балки, они обнаружили, что стальные скобы являются наиболее экономичными. Falade и Ikponmwosa (2006) исследовали применение бамбуковой арматуры в бетонных балках для недорогого жилья. Выводы показали, что рассчитанный прогиб для каждой нагрузки армированных бамбуком балок увеличивался с увеличением значения приложенного момента и пролета, но уменьшался с увеличением количества бамбуковой арматуры в балках. Результаты также показывают, что оптимальный пролет бамбуковой арматуры в железобетонных балках, исходя из размеров поперечного сечения 225×450 мм, составляет 4000 мм при оптимальной нагрузке 60 % M и (предельный момент сопротивления). В этом пределе были достигнуты требования по предельному и эксплуатационному состояниям. В настоящее время большинство исследовательских усилий направлено на использование бамбука в качестве армирования в обычном бетоне. Исследовательские усилия по расширению его применения в пенобетоне ограничены. Пенобетон представляет собой легкий бетон, который становится все более популярным в качестве легкого материала и для недорогого строительства. Его использование также распространилось на область геотехники и строительства фундаментов, где он используется в качестве материала для заполнения пустот и улучшения грунта (Falade and Ikponmwosa, 2008). Однако необходимость расширения использования пенобетона в качестве конструкционного материала для малозатратного строительства требует поиска возможной замены стали (которая является дорогостоящей) в качестве армирующего материала путем проведения исследований. Целью данной работы является исследование того, в какой степени использование бамбука в качестве растяжимой арматуры может улучшить структурные характеристики пенобетона. Исследуемые параметры: плотность, прочность на сжатие и характеристики на изгиб, измеренные с точки зрения структуры трещин и прогиба.

Исследовательские усилия по расширению его применения в пенобетоне ограничены. Пенобетон представляет собой легкий бетон, который становится все более популярным в качестве легкого материала и для недорогого строительства. Его использование также распространилось на область геотехники и строительства фундаментов, где он используется в качестве материала для заполнения пустот и улучшения грунта (Falade and Ikponmwosa, 2008). Однако необходимость расширения использования пенобетона в качестве конструкционного материала для малозатратного строительства требует поиска возможной замены стали (которая является дорогостоящей) в качестве армирующего материала путем проведения исследований. Целью данной работы является исследование того, в какой степени использование бамбука в качестве растяжимой арматуры может улучшить структурные характеристики пенобетона. Исследуемые параметры: плотность, прочность на сжатие и характеристики на изгиб, измеренные с точки зрения структуры трещин и прогиба. Определения некоторых номенклатур в статье: f bT = предельное напряжение бамбука при растяжении = 95 Н/мм 2 f bC = предельное напряжение бамбука при сжатии = 20 Н/мм 2 s = глубина зоны сжатия в газобетонной секции упрощенного напряженного блока f cua = напряжение сжатия газобетона T A b = площадь растянутой бамбуковой арматуры 90 059 А b’ = площадь сжатой бамбуковой арматуры B = площадь секции балки d = глубина натяжной арматуры d’ = глубина бамбуковой сжимающей арматуры M u = предельный момент сопротивления

Определения некоторых номенклатур в статье: f bT = предельное напряжение бамбука при растяжении = 95 Н/мм 2 f bC = предельное напряжение бамбука при сжатии = 20 Н/мм 2 s = глубина зоны сжатия в газобетонной секции упрощенного напряженного блока f cua = напряжение сжатия газобетона T A b = площадь растянутой бамбуковой арматуры 90 059 А b’ = площадь сжатой бамбуковой арматуры B = площадь секции балки d = глубина натяжной арматуры d’ = глубина бамбуковой сжимающей арматуры M u = предельный момент сопротивления2. Детали эксперимента

2.1. Материалы

- В качестве цемента использовался обычный портландцемент (OPC), который соответствует британскому стандарту B.S 12 от 1971 года. В качестве мелкого заполнителя использовался речной песок из Санго Отта, штат Огун, Нигерия, имеющий гранулы с нижним пределом размера 70 или 60.

мкм и не крупнее 4 мм, при этом основной минеральной составляющей является кварц, были определены кривые гранулометрического состава песка. Коэффициент однородности (C u ) и коэффициент кривизны (C c ), используемые для стандартизации критериев градации песка, были получены из соотношений и , где C 60 = диаметр в миллиметрах 60% проходного размера, D 30 = диаметр в миллиметрах проходного размера 30% и D 10 = диаметр в миллиметрах проходного размера 10% (Brajas, 2008). Пенообразователем служил литофоам на белковой основе, поставляемый из Германии. В качестве воды использовалась питьевая вода. В соответствии с выводами исследователей (Salau et al, 2012) были отобраны бамбуки со следующими характеристиками: i) Использовали только бамбук ярко-коричневого цвета, чтобы убедиться, что растение созрело и ему не менее трех (3) лет. ii) Были выбраны самые длинные из доступных стеблей большого диаметра, при этом, насколько это возможно, были выбраны прямые длинные бамбуки без каких-либо деформаций и трещин.

мкм и не крупнее 4 мм, при этом основной минеральной составляющей является кварц, были определены кривые гранулометрического состава песка. Коэффициент однородности (C u ) и коэффициент кривизны (C c ), используемые для стандартизации критериев градации песка, были получены из соотношений и , где C 60 = диаметр в миллиметрах 60% проходного размера, D 30 = диаметр в миллиметрах проходного размера 30% и D 10 = диаметр в миллиметрах проходного размера 10% (Brajas, 2008). Пенообразователем служил литофоам на белковой основе, поставляемый из Германии. В качестве воды использовалась питьевая вода. В соответствии с выводами исследователей (Salau et al, 2012) были отобраны бамбуки со следующими характеристиками: i) Использовали только бамбук ярко-коричневого цвета, чтобы убедиться, что растение созрело и ему не менее трех (3) лет. ii) Были выбраны самые длинные из доступных стеблей большого диаметра, при этом, насколько это возможно, были выбраны прямые длинные бамбуки без каких-либо деформаций и трещин. Используемый бамбук не имеет гниения, роста грибка или дыр, вызванных белыми муравьями. iii) Бамбук не был срезан во влажном состоянии, потому что стебли обычно слабее из-за повышенного содержания влаги в волокнах. iv) Все основные элементы армирования состоят из бамбуковых шин с узлами, обращенными вверх для увеличения сцепления; таким образом, были выбраны виды бамбука с наибольшим количеством узлов. Отобранный бамбук сушили на воздухе более 30 дней (выдерживание на воздухе), а затем распиливали на полосы размером 10 х 10 х 24000 мм. Чтобы уменьшить водопоглощение и увеличить сцепление с легкой газобетонной матрицей, бамбуковые полосы были покрыты битумом и обмотаны веревкой из кокосового волокна диаметром 1 мм с шагом около 25 мм вдоль полосы от конца. Кокосовый канат также был покрыт горячим битумом после намотки на бамбуковую полосу. Это дало поверхность, похожую на ребристую стальную поверхность. Ожидалось, что ребристая поверхность значительно улучшит сцепление и структурные характеристики газобетона, армированного бамбуком.

Используемый бамбук не имеет гниения, роста грибка или дыр, вызванных белыми муравьями. iii) Бамбук не был срезан во влажном состоянии, потому что стебли обычно слабее из-за повышенного содержания влаги в волокнах. iv) Все основные элементы армирования состоят из бамбуковых шин с узлами, обращенными вверх для увеличения сцепления; таким образом, были выбраны виды бамбука с наибольшим количеством узлов. Отобранный бамбук сушили на воздухе более 30 дней (выдерживание на воздухе), а затем распиливали на полосы размером 10 х 10 х 24000 мм. Чтобы уменьшить водопоглощение и увеличить сцепление с легкой газобетонной матрицей, бамбуковые полосы были покрыты битумом и обмотаны веревкой из кокосового волокна диаметром 1 мм с шагом около 25 мм вдоль полосы от конца. Кокосовый канат также был покрыт горячим битумом после намотки на бамбуковую полосу. Это дало поверхность, похожую на ребристую стальную поверхность. Ожидалось, что ребристая поверхность значительно улучшит сцепление и структурные характеристики газобетона, армированного бамбуком. Кроме того, на слои битума насыпали мелкий песок с целью придания шероховатости его поверхности. Бамбуковые арматурные стержни, полностью покрытые и подвергнутые пескоструйной обработке, показаны на рисунке (1).

Кроме того, на слои битума насыпали мелкий песок с целью придания шероховатости его поверхности. Бамбуковые арматурные стержни, полностью покрытые и подвергнутые пескоструйной обработке, показаны на рисунке (1).| Рисунок 1 . Арматурный стержень из обработанного бамбука |

2.2. Экспериментальные методики

- Соотношение смеси для производства пенобетона, используемого для данной работы, составляет цемент/песок 1:3, пенообразователь/вода 1:33, вода/цемент 0,7. Бамбуковые арматурные стержни были расположены, как показано на рисунке (2), со звеньями диаметром 8 мм, расположенными на расстоянии 150 мм друг от друга.

| Рисунок 2 . Устройство бамбука в пенобетонной балке |

Для определения прочности на сжатие при разном возрасте твердения 7, 21, 28 и 45 сут было приготовлено 12 кубов пенобетона размером 150 х 150 х 150 мм. Для определения прочности на изгиб, прогиба и характера трещин было отлито 36 пенобетонных балок с площадью поперечного сечения 225 х 225 мм и длиной 2350 мм, армированных различными процентами обработанных бамбуковых полос в качестве растяжимой арматуры. Тридцать шесть лучей были разделены на три группы I, II и III, как показано на рисунке (3). Группа I состоит из восьми (12) балок с двумя бамбуковыми арматурными стержнями на напряженной поверхности. Группа II состоит из восьми (12) балок с 4 номерами бамбуковой арматуры, а группа III состоит из восьми (12) балок, усиленных 6 номерами бамбуковой арматуры в зоне растяжения. Три балки в каждой группе были испытаны на изгиб олова под нагрузкой в третьей точке в возрасте твердения 7, 21, 28 и 45 дней. Схема загрузки показана на рисунке (4).

Для определения прочности на сжатие при разном возрасте твердения 7, 21, 28 и 45 сут было приготовлено 12 кубов пенобетона размером 150 х 150 х 150 мм. Для определения прочности на изгиб, прогиба и характера трещин было отлито 36 пенобетонных балок с площадью поперечного сечения 225 х 225 мм и длиной 2350 мм, армированных различными процентами обработанных бамбуковых полос в качестве растяжимой арматуры. Тридцать шесть лучей были разделены на три группы I, II и III, как показано на рисунке (3). Группа I состоит из восьми (12) балок с двумя бамбуковыми арматурными стержнями на напряженной поверхности. Группа II состоит из восьми (12) балок с 4 номерами бамбуковой арматуры, а группа III состоит из восьми (12) балок, усиленных 6 номерами бамбуковой арматуры в зоне растяжения. Три балки в каждой группе были испытаны на изгиб олова под нагрузкой в третьей точке в возрасте твердения 7, 21, 28 и 45 дней. Схема загрузки показана на рисунке (4). Рисунок 3 . Сечения трех групп балок Сечения трех групп балок |

| Рисунок 4 . Типовая балка и схема нагружения |

| Рисунок 5 . Упрощенный блок напряжения для сечения балок из пенобетона при изгибных усилиях |

. Из упрощенного блока напряжений можно определить предельный момент сопротивления, взяв момент в центре растягиваемой бамбуковой арматуры.

. Из упрощенного блока напряжений можно определить предельный момент сопротивления, взяв момент в центре растягиваемой бамбуковой арматуры.| (1) |

| (2) |

| (3) |

| (4) |

Из уравнения (4). с = 0,95(95 * 200 – 20 * 200)/ (0,45 * 9,333 * 225) с = 15,08 мм Подставляя в уравнение (1), Mu = 0,45 * 9,333*225*15,08 (185 – 15,82/2) + 0,95 * 20 * 200 (185 x 30) x 10 -6 Mu = 3,62 кНм Аналогично для Группа II Be ams (с четырьмя бамбуковыми шинами в качестве растягивающих стержней ), Mu = 5,65 кНм Балки группы III (с шестью бамбуковыми шинами в качестве натяжных стержней), Mu = 8,02 кНм 900 04

Из уравнения (4). с = 0,95(95 * 200 – 20 * 200)/ (0,45 * 9,333 * 225) с = 15,08 мм Подставляя в уравнение (1), Mu = 0,45 * 9,333*225*15,08 (185 – 15,82/2) + 0,95 * 20 * 200 (185 x 30) x 10 -6 Mu = 3,62 кНм Аналогично для Группа II Be ams (с четырьмя бамбуковыми шинами в качестве растягивающих стержней ), Mu = 5,65 кНм Балки группы III (с шестью бамбуковыми шинами в качестве натяжных стержней), Mu = 8,02 кНм 900 043. Результаты и обсуждение

3.1. Предварительные результаты

- Результаты ситового анализа использованного песка приведены в таблице (1).

|

Также модуль крупности составлял 0,95. Поскольку эти значения попадают в диапазон, принятый для производства бетона хорошего качества (Mindess et al., 2003), можно сделать вывод, что песок был достаточно мелким, хорошо сортированным и пригодным для производства пенобетона. Плотность газобетона, определенная из кубов на 7, 21, 28 и 45 сутки твердения составила 1674,20кг/м 3 , 1738,20кг/м 3 , 1709,10кг/ м 3 , и 1697,5кг/м 3 соответственно. Кажущееся снижение плотности через 21 день может быть связано с прекращением гидратации из-за недостатка воды, что может привести к существенной гидратации, которая привела бы к уплотнению матрицы. Однако при средней плотности 1704,75 кг/м 3 пенобетон, использованный в этом исследовании, не выходит за пределы, установленные для легкого конструкционного бетона (ACI, 2003), что и касается данного исследования. Средняя прочность на сжатие газобетона составляет 9.333 Н/м 2 .

Также модуль крупности составлял 0,95. Поскольку эти значения попадают в диапазон, принятый для производства бетона хорошего качества (Mindess et al., 2003), можно сделать вывод, что песок был достаточно мелким, хорошо сортированным и пригодным для производства пенобетона. Плотность газобетона, определенная из кубов на 7, 21, 28 и 45 сутки твердения составила 1674,20кг/м 3 , 1738,20кг/м 3 , 1709,10кг/ м 3 , и 1697,5кг/м 3 соответственно. Кажущееся снижение плотности через 21 день может быть связано с прекращением гидратации из-за недостатка воды, что может привести к существенной гидратации, которая привела бы к уплотнению матрицы. Однако при средней плотности 1704,75 кг/м 3 пенобетон, использованный в этом исследовании, не выходит за пределы, установленные для легкого конструкционного бетона (ACI, 2003), что и касается данного исследования. Средняя прочность на сжатие газобетона составляет 9.333 Н/м 2 . Прочность через 45 дней отверждения на воздухе дала такое же значение, как и через 28 дней, это действительно подтверждает тот факт, что бетон достигает заметной прочности через 28 дней. Причина, по которой прирост прочности газобетонных блоков в этом эксперименте, по-видимому, прекратился через 28 дней, может быть связана с отсутствием воды в массе блоков для дальнейшей гидратации цемента, поскольку ожидается, что любая молекула воды должна была быть потеряна при испарении. , даже при комнатной температуре, в этом возрасте отверждения. Средняя прочность на растяжение бамбуковых шин составила 95 Н/мм 2 , что составляет около 38% от мягкой стали. Кроме того, бамбуковые шины показали незначительное удлинение по результатам, полученным для всех протестированных образцов.

Прочность через 45 дней отверждения на воздухе дала такое же значение, как и через 28 дней, это действительно подтверждает тот факт, что бетон достигает заметной прочности через 28 дней. Причина, по которой прирост прочности газобетонных блоков в этом эксперименте, по-видимому, прекратился через 28 дней, может быть связана с отсутствием воды в массе блоков для дальнейшей гидратации цемента, поскольку ожидается, что любая молекула воды должна была быть потеряна при испарении. , даже при комнатной температуре, в этом возрасте отверждения. Средняя прочность на растяжение бамбуковых шин составила 95 Н/мм 2 , что составляет около 38% от мягкой стали. Кроме того, бамбуковые шины показали незначительное удлинение по результатам, полученным для всех протестированных образцов.3.2. Виды отказа

- Ни одна из балок не продемонстрировала разрушение при сдвиге. Все балки с номером 2 и 4 бамбуковой арматуры в напряженной зоне показали разрушение изгибного напряжения бамбуковой арматуры.

Этот тип разрушения определяется множеством мелких вертикальных трещин, возникающих в бетоне в зоне растяжения образцов балки и распространяющихся почти вертикально вверх по сечению в сторону зоны сжатия. При разрушении в зоне растяжения образовалась одна или несколько видимых более длинных по вертикали трещин. Образцы с четырьмя бамбуковыми шинами в зоне растяжения образовали более одной видимой трещины при разрушении. Трещины обычно были длиннее. Балки с 6 номерами бамбуковой арматуры в зонах растяжения показали разрушение при изгибе при сжатии из-за разрушения бетона при сжатии. По мере увеличения нагрузки часть бетонного сечения над арматурными стержнями из бамбуковой шины в зоне сжатия разрушалась в дополнение к развитию больших вертикальных трещин в зоне растяжения и плоскости сдвига, через которую небольшая верхняя часть в сжатой зоне отделяется от остальной части сечения балки. Разделение бетона в зоне сжатия могло быть вызвано одной или обеими из этих причин: (i) разная способность к сжатию газобетона и бамбуковых арматурных стержней в зоне сжатия балки, (ii) разрушение связок между газобетоном и бамбуком усиление в зоне сжатия.

Этот тип разрушения определяется множеством мелких вертикальных трещин, возникающих в бетоне в зоне растяжения образцов балки и распространяющихся почти вертикально вверх по сечению в сторону зоны сжатия. При разрушении в зоне растяжения образовалась одна или несколько видимых более длинных по вертикали трещин. Образцы с четырьмя бамбуковыми шинами в зоне растяжения образовали более одной видимой трещины при разрушении. Трещины обычно были длиннее. Балки с 6 номерами бамбуковой арматуры в зонах растяжения показали разрушение при изгибе при сжатии из-за разрушения бетона при сжатии. По мере увеличения нагрузки часть бетонного сечения над арматурными стержнями из бамбуковой шины в зоне сжатия разрушалась в дополнение к развитию больших вертикальных трещин в зоне растяжения и плоскости сдвига, через которую небольшая верхняя часть в сжатой зоне отделяется от остальной части сечения балки. Разделение бетона в зоне сжатия могло быть вызвано одной или обеими из этих причин: (i) разная способность к сжатию газобетона и бамбуковых арматурных стержней в зоне сжатия балки, (ii) разрушение связок между газобетоном и бамбуком усиление в зоне сжатия.

3.3. Характеристики прогиба образцов балок

- Характеристики прогиба образцов балок из пенобетона, армированных бамбуковой шиной, с 2, 4 и 6 стержнями в зоне растяжения соответственно показаны на рисунках (6)–(8) и в таблице ( 2).

- 9006 0 Из этих рисунков и таблицы видно следующее: Прогиб – перед разрушением i) Средний прогиб среднего пролета уменьшился с увеличением в числах бамбука в зоне растяжения.

ii) Прогиб увеличился по мере увеличения возраста отверждения независимо от количества бамбука, используемого в качестве растяжимой арматуры в зоне растяжения. iii) Видно, что форма кривой нагрузка-прогиб нелинейна до возникновения начальной трещины. Такое поведение ожидаемо, потому что пенобетон, армированный бамбуком, представляет собой композитный материал из бамбука и пенобетона, оба из которых, как было установлено, не демонстрируют линейной зависимости напряжение-деформация. Прогиб – при разрушении i) Максимальный прогиб увеличивается с возрастом отверждения для всех образцов для всех образцов балки. Например, для образцов с 2 стержнями прогибы составили 5,32 мм, 5,36 мм, 5,44 мм и 90,12 мм соответственно для 7-, 21-, 28- и 45-дневного отверждения. ii) Уменьшение прогиба по мере увеличения количества бамбуковых шин, используемых в зоне растяжения, для всех возрастов отверждения. Типичная картина образцов при 7-дневной выдержке показана на рисунке (9).

ii) Прогиб увеличился по мере увеличения возраста отверждения независимо от количества бамбука, используемого в качестве растяжимой арматуры в зоне растяжения. iii) Видно, что форма кривой нагрузка-прогиб нелинейна до возникновения начальной трещины. Такое поведение ожидаемо, потому что пенобетон, армированный бамбуком, представляет собой композитный материал из бамбука и пенобетона, оба из которых, как было установлено, не демонстрируют линейной зависимости напряжение-деформация. Прогиб – при разрушении i) Максимальный прогиб увеличивается с возрастом отверждения для всех образцов для всех образцов балки. Например, для образцов с 2 стержнями прогибы составили 5,32 мм, 5,36 мм, 5,44 мм и 90,12 мм соответственно для 7-, 21-, 28- и 45-дневного отверждения. ii) Уменьшение прогиба по мере увеличения количества бамбуковых шин, используемых в зоне растяжения, для всех возрастов отверждения. Типичная картина образцов при 7-дневной выдержке показана на рисунке (9).

Разрушающие нагрузки i) Разрушающие нагрузки уменьшались по мере увеличения количества бамбука в зоне растяжения для всех образцов, за исключением образцов, отвержденных в течение 45 дней. Это говорит о том, что увеличение количества бамбуковых стержней в зоне натяжения не дает никаких преимуществ. ii) Для образцов с 2-мя бамбуковыми рейками в зоне растяжения разрушающая нагрузка постоянна и составляет 3,23 кН до 28 дней отверждения. Но это значение снижается на 20% до 2,61 кН после 45 дней отверждения. Такая же тенденция наблюдается и для образцов с 4 номерами бамбуковых лубок в зоне растяжения. Но для образцов с шестью номерами разрушающая нагрузка постоянна и составляет 2,9.2 для всех лечащих возрастов. Это подтверждает сделанный выше вывод о том, что нельзя получить относительного структурного преимущества за счет увеличения количества бамбука в зоне растяжения.Рисунок 9 . Изменение прогиба в зависимости от количества бамбуковых шин Через 7 дней отверждения

| Рисунок 6 . Характеристики нагрузки и прогиба при разном возрасте отверждения для двух (2) номеров бамбуковых арматурных стержней |

| Рисунок 7 . Рисунок 8 Характеристики нагрузки и прогиба при разном возрасте отверждения для 6 номеров бамбуковых арматурных стержней 0003 . Прогиб образцов балки при разрушении в разном возрасте отверждения |

3.4. Изгибные моменты

- Результаты изменения предельных моментов представлены в таблице (3). Можно видеть, что моменты, наблюдаемые экспериментально, увеличивались с возрастом отверждения независимо от количества бамбуковых шин в зоне растяжения.

Детали эксперимента

Детали эксперимента ii) Прогиб увеличился по мере увеличения возраста отверждения независимо от количества бамбука, используемого в качестве растяжимой арматуры в зоне растяжения. iii) Видно, что форма кривой нагрузка-прогиб нелинейна до возникновения начальной трещины. Такое поведение ожидаемо, потому что пенобетон, армированный бамбуком, представляет собой композитный материал из бамбука и пенобетона, оба из которых, как было установлено, не демонстрируют линейной зависимости напряжение-деформация. Прогиб – при разрушении i) Максимальный прогиб увеличивается с возрастом отверждения для всех образцов для всех образцов балки. Например, для образцов с 2 стержнями прогибы составили 5,32 мм, 5,36 мм, 5,44 мм и 90,12 мм соответственно для 7-, 21-, 28- и 45-дневного отверждения. ii) Уменьшение прогиба по мере увеличения количества бамбуковых шин, используемых в зоне растяжения, для всех возрастов отверждения. Типичная картина образцов при 7-дневной выдержке показана на рисунке (9).

ii) Прогиб увеличился по мере увеличения возраста отверждения независимо от количества бамбука, используемого в качестве растяжимой арматуры в зоне растяжения. iii) Видно, что форма кривой нагрузка-прогиб нелинейна до возникновения начальной трещины. Такое поведение ожидаемо, потому что пенобетон, армированный бамбуком, представляет собой композитный материал из бамбука и пенобетона, оба из которых, как было установлено, не демонстрируют линейной зависимости напряжение-деформация. Прогиб – при разрушении i) Максимальный прогиб увеличивается с возрастом отверждения для всех образцов для всех образцов балки. Например, для образцов с 2 стержнями прогибы составили 5,32 мм, 5,36 мм, 5,44 мм и 90,12 мм соответственно для 7-, 21-, 28- и 45-дневного отверждения. ii) Уменьшение прогиба по мере увеличения количества бамбуковых шин, используемых в зоне растяжения, для всех возрастов отверждения. Типичная картина образцов при 7-дневной выдержке показана на рисунке (9).

Однако теоретические моменты больше экспериментальных. Как правило, моментов мало. Низкие теоретические моменты могут быть связаны с низкой прочностью на сжатие вспененных газоблоков. Низкая прочность на сжатие характерна для пенобетона из-за наличия пустот в матрице. Было обнаружено, что пустоты в бетоне значительно снижают его прочность на сжатие (Невилл, 19 лет).96). Низкие экспериментальные моменты могут быть связаны с эффектом отверждения на воздухе, а не отверждения в воде. Согласно Innovations (2012) и Cadman (2012), испытания образцов балок в сухом состоянии приводят к снижению прочности. Это связано с тем, что трещины, которые способствуют низкой прочности на изгиб испытуемых образцов, легко образуются и распространяются в сухом состоянии (Neville, 1996). Соотношение между теоретическими моментами и экспериментальными моментами графически представлено графиком рассеяния на рисунке (10). При статистическом коэффициенте корреляции 0,912 видно, что существует положительная линейная зависимость между экспериментальными предельными моментами и теоретическими предельными моментами.

Однако теоретические моменты больше экспериментальных. Как правило, моментов мало. Низкие теоретические моменты могут быть связаны с низкой прочностью на сжатие вспененных газоблоков. Низкая прочность на сжатие характерна для пенобетона из-за наличия пустот в матрице. Было обнаружено, что пустоты в бетоне значительно снижают его прочность на сжатие (Невилл, 19 лет).96). Низкие экспериментальные моменты могут быть связаны с эффектом отверждения на воздухе, а не отверждения в воде. Согласно Innovations (2012) и Cadman (2012), испытания образцов балок в сухом состоянии приводят к снижению прочности. Это связано с тем, что трещины, которые способствуют низкой прочности на изгиб испытуемых образцов, легко образуются и распространяются в сухом состоянии (Neville, 1996). Соотношение между теоретическими моментами и экспериментальными моментами графически представлено графиком рассеяния на рисунке (10). При статистическом коэффициенте корреляции 0,912 видно, что существует положительная линейная зависимость между экспериментальными предельными моментами и теоретическими предельными моментами.