Рецепт газобетона в домашних условиях: что и сколько нужно для производства качественных газобетонных блоков? — АлтайСтройМаш

Линии по производству газобетонных блоков «Мини»

- Главная

- Готовые решения

- Для производства газобетонных блоков

- Линии по производству газобетонных блоков «мини»

Линии «Мини» для производства газобетонных блоков

Название линии «Мини» говорит само за себя. Данные линии актуальны для производства неавтоклавного газобетона и газобетонных блоков с дальнейшей продажей в небольших объемах застройщику, строительства собственного жилого дома и других хозяйственных построек. Линия «Мини» позволяет организовать производство с минимальными финансовыми затратами, а компактные габариты оборудования позволяют организовать производственный процесс в гараже или другом помещении с площадью от 20 метров квадратных.

Для организации производства газобетонных блоков по неавтоклавной технологии с применением линии «Мини-1» и «Мини-3» понадобится всего два человека в одну рабочую смену. При применением линии «Мини-5», «Мини-10» и «Мини-15» понадобится от 3-х работников, все зависит от производительности и количества рабочих смен в сутки. Запас прочности и мощности оборудования торговой марки GRIVAS позволяет организовать производственный процесс в три смены.

При применением линии «Мини-5», «Мини-10» и «Мини-15» понадобится от 3-х работников, все зависит от производительности и количества рабочих смен в сутки. Запас прочности и мощности оборудования торговой марки GRIVAS позволяет организовать производственный процесс в три смены.

Производительность линий «Мини» составляет от 1 м³ в смену при минимальной комплектации, до 15 м³ за одну смену. Также, производство газобетонных блоков возможно организовать в две или три смены, таким образом удвоить или утроить производительность продукции в сутки. Наименование производственной линии «Мини-1», «Мини-5», «Мини-15» соответствует ее производительности за рабочую смену.

- Технология производства

- Комплектация и расстановка

- Гарантия и обслуживание

- Условия и срок поставки

Загрузить полное описание

Комплектация линии «Мини»

Комплектация линии «Мини» зависит от желаемой производительности продукции.

Соответственно, от производительности оборудования зависят требования в производственных площадях, коммуникациях и рабочему персоналу.

Соответственно, от производительности оборудования зависят требования в производственных площадях, коммуникациях и рабочему персоналу.

«Мини-1»

«Мини-1»

Характеристики линии «Мини-1»

| Тип линии | мини-линия |

| Производительность | 1 м³/смена |

| Необходимая площадь помещения | 15–20 м² |

| Необходимая площадь для склада готовой продукции | 12–15 м² |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Напряжение питания | 220-380 V |

| Обслуживающий персонал | 1 чел |

Комплект поставки:

1. Мобильный миксер-активатор «ГРБУ-0.

2. Сливной шланг (Ф75 мм) — 2 м.п.

3. Комплект бортов формы (1,4×0,6×0,3 м — 7 газоблоков 20×30×60) — 2 шт.

4. Поддоны для формы с утепленным дном — 4 шт.

5. Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

6. Устройство для резки массива газобетона на блоки — 1 шт.

Узнать стоимость

«Мини-3»

«Мини-3»

Характеристики линии «Мини-3»

| Тип линии | мини-линия |

| Производительность | 3 м³/смена |

| Необходимая площадь помещения | 25–30 м² |

| Необходимая площадь для склада готовой продукции | 15–17 м² |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Напряжение питания | 220-380 V |

| Обслуживающий персонал | 1-2 чел |

Комплект поставки:

1.

2. Сливной шланг (Ф75мм) – 2 м.п.

3. Комплект бортов формы (1,4 х 0,6 х 0,3 м — 7 газоблоков 20х30х60) – 6 шт.

4. Поддоны для формы с утепленным дном – 12 шт.

5. Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

6. Устройство для резки массива газобетона на блоки — 1 шт.

Узнать стоимость

«Мини-5»

«Мини-5»

Характеристики линии «Мини-5»

| Тип линии | мини-линия |

| Производительность | 5 м³/смена |

| Необходимая площадь помещения | 44–50 м² |

| Необходимая площадь для склада готовой продукции | 25–30 м² |

| Потребляемая мощность, кВт/час | 3,0 кВт |

| Напряжение питания | 380 V |

| Обслуживающий персонал | 2-3 чел |

Комплект поставки:

1. Мобильный миксер-активатор «ГРБУ-0.35» — 1 шт.

Мобильный миксер-активатор «ГРБУ-0.35» — 1 шт.

3. Комплект бортов формы (2,4×0,6×0,3 м — 12 газоблоков 20×30×60) — 6 шт.

4. Поддоны для формы с утепленным дном — 12 шт.

5. Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

6. Устройство для резки массива газобетона на блоки — 1 шт.

Узнать стоимость

«Мини-10»

«Мини-10»

Характеристики линии «Мини-10»

| Тип линии | мини-линия |

| Производительность | 10 м³/смена |

| Необходимая площадь помещения | 75–90 м² |

| Необходимая площадь для склада готовой продукции | 65–70 м² |

| Потребляемая мощность, кВт/час | 4,0 кВт |

| Напряжение питания | 380 V |

| Обслуживающий персонал | 3-4 чел |

Комплект поставки:

1. Передвижной миксер-активатор «ГРБУ-0.6» — 1 шт.

Передвижной миксер-активатор «ГРБУ-0.6» — 1 шт.

2. Сливной шланг (Ф100 мм) — 3 м.п.

4. Поддоны для формы с утепленным дном — 14 шт.

5. Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

6. Комплект устройств для резки массива газобетона на блоки — 1 шт.

7. Комплект рельсовых направляющих для миксера — 12 м.п.

Узнать стоимость

«Мини-15»

«Мини-15»

Характеристики линии «Мини-15»

| Тип линии | мини-линия |

| Производительность | 15 м³/смена |

| Необходимая площадь помещения | 110–140 м² |

| Необходимая площадь для склада готовой продукции | 100–120 м² |

| Потребляемая мощность, кВт/час | 4,0 кВт |

| Напряжение питания | 380 V |

| Обслуживающий персонал | 3-4 чел |

Комплект поставки:

1. Передвижной миксер-активатор «ГРБУ-0.6» — 1 шт.

Передвижной миксер-активатор «ГРБУ-0.6» — 1 шт.

2. Сливной шланг (Ф100 мм) — 3 м.п.

4. Поддоны для формы с утепленным дном — 22 шт.

5. Шаблон для резки массива на блоки с кратностью 10 см. — 1 шт.

6. Комплект устройство для резки массива газобетона на блоки — 1 шт.

7. Комплект рельсовых направляющих для миксера — 20 м.п.

Узнать стоимость

Спецификация оборудования входящего в состав линии «Мини»

Передвижной миксер-активатор «ГРБУ»

Передвижной миксер-активатор «ГРБУ»

Миксер-активатор для производства газобетона марки «ГРБУ» производится с рабочим объемом от 0,25 до 0,5 м³ и обеспечивает производительность мини линий от 3 до 15 м³ газобетонной продукции в смену. В зависимости от производительности мини-линии, а также от объема используемых форм, производственная линия комплектуется передвижным миксером-активатором«ГРБУ-0,25», «ГРБУ-0,35» и «ГРБУ-0,5».

Характеристики миксера-активатора «ГРБУ-0.25»

| Тип | Мобильный |

| Объем рабочей емкости | 250 л. |

| Производительность | 1,5–1,75 м³/час |

| Потребляемая мощность, кВт/час | 2,2 кВт |

| Напряжение питания | 220-380 V |

| Масса в незагруженном состоянии | 68 кг. |

| Обслуживающий персонал | 1 чел |

| Комплект поставки: Миксер-активатор, счетчик воды, дисковый затвор, сливной патрубок Ø75 мм, шланг Ø75 | |

Характеристики миксера-активатора «ГРБУ-0.35»

| Тип | Мобильный |

| Объем рабочей емкости | 350 л. |

| Производительность | 2,1–2,45 м³/час |

| Потребляемая мощность, кВт/час | 3 кВт |

| Напряжение питания | 380 V |

| Масса в незагруженном состоянии | 82 кг. |

| Обслуживающий персонал | 1 чел |

| Комплект поставки: Миксер-активатор, счетчик воды, дисковый затвор, сливной патрубок Ø75 мм, шланг Ø75 | |

Характеристики миксера-активатора «ГРБУ-0.5»

| Тип | Мобильный |

| Объем рабочей емкости | 500 л. |

| Производительность | 3,0–3,5 м³/час |

| Потребляемая мощность, кВт/час | 4,0 кВт |

| Напряжение питания | 380 V |

| Масса в незагруженном состоянии | 124 кг. |

| Обслуживающий персонал | 1 чел |

| Комплект поставки: Миксер-активатор, счетчик воды, дисковый затвор, сливной патрубок Ø75 мм, шланг Ø75 | |

Форма для производства газобетонных блоков

Форма для производства газобетонных блоков

В производстве газобетонных блоков по технологии резки, применяются формы с шаблоном и устройством для ручной распиловки массива на блоки. В зависимости от производительности и комплектации линии, рабочим объемом используемой формы составляет от 0,252 до 0,864 м³.

Принцип производства с применением формы с шаблоном. Форма собирается на поддоне, после чего, произведенный газобетон заливается в форму и выстаивается до набора первоначальной прочности в течении 3,5–4 часов. После набора первоначальной прочности, производится срез верхней части массива, снимаются борта формы и на их место устанавливается шаблон. Распиловка массива по установленному шаблону производится при помощи устройства для ручной резки. Размеры блоков производятся в соответствии с размерами шаблона и составляют 600×300×100 мм и 600×300×200 мм.

Размеры блоков производятся в соответствии с размерами шаблона и составляют 600×300×100 мм и 600×300×200 мм.

Технические характеристики формы с поддоном

| Материал | Металл |

| Объем | 0,252; 0,432; 0,72 м³ |

| Замок | Эксцентриковый, быстро-разборный |

| Уплотнение | Шнур резиновый, (пористый) 10х20 мм |

| Количество получаемых блоков, размером 20х30х60 см. | 7; 12; 20 шт. |

ОСТАЛИСЬ ВОПРОСЫ?

Свяжитесь с нами по одному из номеров:

+380 50 377 85 12, +380 96 755 08 00

Или задайте вопрос через форму обратной связи

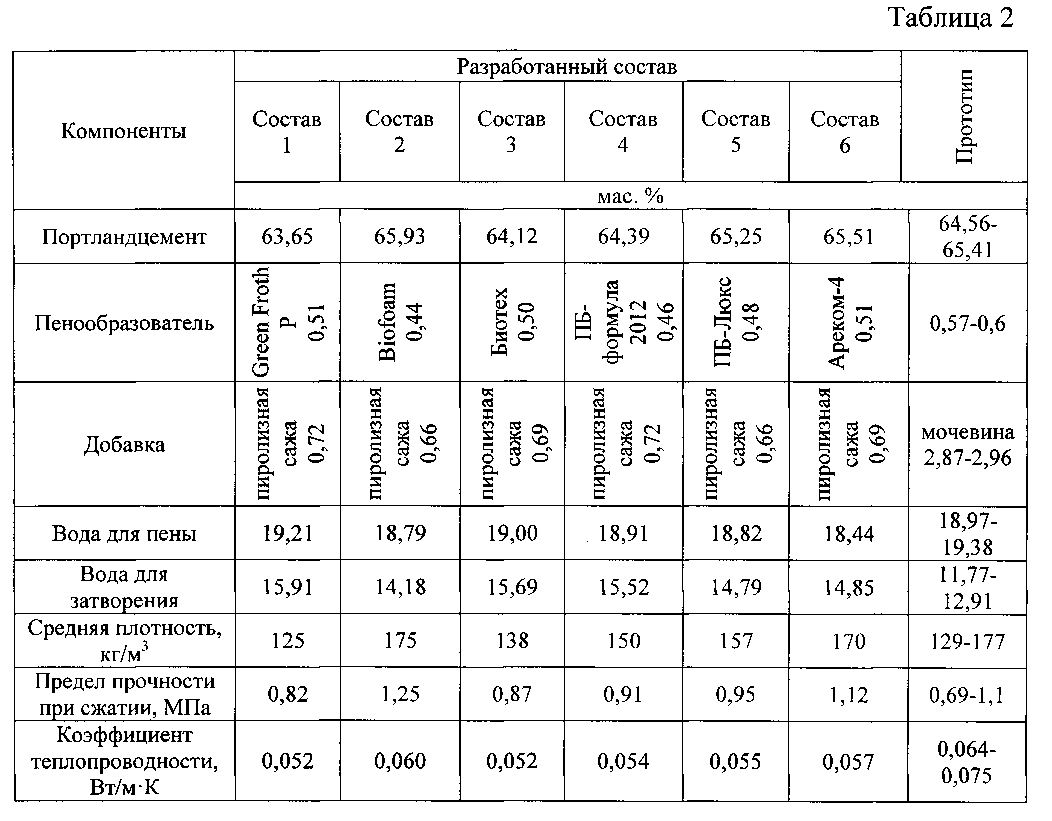

Технология производства пенобетона и рецепт приготовления массовых долей

Оглавление:- Основные типы пористых материалов и метод производства пенобетона

- Классический способ получения

- Метод сухого смешивания компонентов

- Баротехнологический способ получения пенобетона

- Зависимость прочностных характеристик пенобетона и его теплоизолирующих свойств от плотности

- Технология подготовки необходимых компонентов

- Выбор массовых долей компонентов пенобетона

- Технология производства пенобетона

Пенобетон является материалом, который состоит из затвердевшей цементно-песчаной смеси, содержащей внутри замкнутые ячеистые образования, наполненные воздухом. Физические характеристики и сферы его применения зависят от использованной марки цемента, объемной доли песка и содержания пены, полученной из пенообразователя.

Физические характеристики и сферы его применения зависят от использованной марки цемента, объемной доли песка и содержания пены, полученной из пенообразователя.

Схема производства пенобетона.

Приготовление пенобетона может происходить на крупных бетонных предприятиях и небольших специализированных заводах. Основное условие для получения качественного продукта, отвечающего стандартам, это соблюдение технологии производства. Можно получать подобный бетон в небольших объемах самостоятельно. Для этого требуются определенное оборудование и знание рецепта получения необходимой смеси.

Основные типы пористых материалов и метод производства пенобетона

Все ячеистые бетонные материалы делятся на два главных типа, предопределяющих принцип получения ячеек в цементо-песчаной смеси. Пористые бетоны представлены следующими типами:

- неавтоклавные бетоны (классические пенобетоны, полученные вводом пены или пенообразователя извне в цементную смесь),

- автоклавные бетоны (известны как газобетоны, получаемые за счет выделения газа при протекании химической реакции внутри смеси).

Схема производства пенобетона по литьевой и резательной технологиям.

Требуется учитывать это различие, так как технологии производства данных материалов абсолютно разные. Получение пенобетона не требует использования дорогого оборудования и позволяет наладить его производство в кратчайшие сроки. Технология производства пенобетона разделяется на методы и пути ввода воздушных ячеек в смесь цемента и песка. В настоящее время применяется три способа получения готового материала:

- добавление готовой пены в бетоносмеситель и дальнейшее смешивание,

- смешивание сухих составляющих с постоянно подаваемой пеной и генератором,

- баротехнологический (кавитационный) способ производства пенобетона.

Каждый из трех методов имеет свои преимущества, недостатки в процессе получения пенобетона и конструкций из него.

Вернуться к оглавлениюКлассический способ получения

В этом случае происходят процесс смешивания цемента и песка в смесителе и добавление воды, после чего нагнетается готовая пена, полученная в пеногенераторе. Объем введенной пены зависит от необходимых требований для получения конкретной марки материала. Этот способ является наиболее доступным в техническом плане и наименее затратным. Изготовление пенобетона в домашних условиях, как правило, предполагает использование именно этой технологии. Качество получаемого материала зависит не только от соблюдения пропорциональных долей, но и от степени размешивания, являющейся показателем однородности и однообъемности образованных воздушных ячеек во всех слоях смеси.

Объем введенной пены зависит от необходимых требований для получения конкретной марки материала. Этот способ является наиболее доступным в техническом плане и наименее затратным. Изготовление пенобетона в домашних условиях, как правило, предполагает использование именно этой технологии. Качество получаемого материала зависит не только от соблюдения пропорциональных долей, но и от степени размешивания, являющейся показателем однородности и однообъемности образованных воздушных ячеек во всех слоях смеси.

Метод сухого смешивания компонентов

Компоненты и оборудование для производства пенобетона.

Данная технология основана на процессах минерализации. Суть ее следующая. Сухая цементно-песчаная смесь с допустимой по предъявляемым требованиям фракцией подается в смешивающее устройство, в которое постоянно поступает готовая пена, с низкократным строением. В результате возникают множества дисперсионных сред в воздушных порах (оболочках). Данный метод изготовления пенобетона позволяет получить более однородную среду, производительность в этом случае также выше и обосновывается беспрерывным поступлением сухих составляющих и пены из генератора. В отличие от классического смешивания пены в бетоносмесителе производство способом минерализации требует специального оборудования и осуществления непрерывной подачи компонентов. Это предполагает получение большого объема пенобетона для крупных заказов. Достоинством при получении пенобетонной продукции методом сухого смешивания являются отсутствие лишних объемов воды в растворе и, соответственно, повышенные прочностные характеристики продукции.

Данный метод изготовления пенобетона позволяет получить более однородную среду, производительность в этом случае также выше и обосновывается беспрерывным поступлением сухих составляющих и пены из генератора. В отличие от классического смешивания пены в бетоносмесителе производство способом минерализации требует специального оборудования и осуществления непрерывной подачи компонентов. Это предполагает получение большого объема пенобетона для крупных заказов. Достоинством при получении пенобетонной продукции методом сухого смешивания являются отсутствие лишних объемов воды в растворе и, соответственно, повышенные прочностные характеристики продукции.

Баротехнологический способ получения пенобетона

Баротехнология включает в себя подачу пенообразователя и воды в смеситель, после чего добавляются цемент и кварцевый песок в нужном соотношении. Процесс смешивания происходит под давлением, возникающая кавитация (образование и схлопывание воздушных пузырьков) в этом случае проходит упорядоченно, что способствует достижению лучшей однородности раствора. Воздушные ячейки воздуха не только равномерно распределяются по всему объему смеси, но и имеют примерно одинаковый размер. Это значительно улучшает прочностные показатели готового раствора или полученных формованных изделий. Для осуществления производства данным методом необходимо приобретение комплекта оборудования для работы участка. Это оправдывается при наличии постоянных рынков сбыта готовой продукции или крупных индивидуальных заказов.

Воздушные ячейки воздуха не только равномерно распределяются по всему объему смеси, но и имеют примерно одинаковый размер. Это значительно улучшает прочностные показатели готового раствора или полученных формованных изделий. Для осуществления производства данным методом необходимо приобретение комплекта оборудования для работы участка. Это оправдывается при наличии постоянных рынков сбыта готовой продукции или крупных индивидуальных заказов.

Зависимость прочностных характеристик пенобетона и его теплоизолирующих свойств от плотности

Основные характеристики пенобетона.

Изменяя количество объема готовой пены в цементном растворе, можно получать бетон с необходимыми физическими параметрами. Существует зависимость между тремя их показателями. Для конструкционных качеств материала наиболее важными являются:

- прочность,

- плотность,

- теплопроводность.

Теплоизоляция получаемого бетона обратно пропорциональна его плотности и, соответственно, прочности. Некоторые определенные зависимости этих показателей:

Некоторые определенные зависимости этих показателей:

- плотность 350 кг/м³, прочность 7,8 кг/см², теплопроводность 0,09 Вт/м∙К,

- плотность 700 кг/м³, прочность 24 кг/см², теплопроводность 0,18 Вт/м∙К,

- плотность 1000 кг/м³, прочность 50 кг/см², теплопроводность 0,29 Вт/м∙К.

Прочность возрастает с плотностью пенобетона, при этом растет его теплопроводность за счет уменьшения количества ячеек воздуха и его суммарного объема, что приводит к ухудшению теплоизолирующих свойств.

Материал, используемый для несущих конструкций, производят с наивысшим значением плотности для пенобетонов, с оправданным коэффициентом теплопроводности. Пеноблоки, применяемые для утепления в проемах между колоннами, могут производиться с меньшими значениями теплопроводности и поправкой на различные последующие нагрузки, возникающие при монтаже какого-нибудь оборудования. Примерные рекомендации по использованию пенобетона различной плотности:

- перегородки и плиты перекрытия 1200 кг/м³,

- строительные блоки 700 кг/м³,

- утепление крышных конструкций 400 кг/м³.

Технология подготовки необходимых компонентов

Схема устройства пеногенератора.

Производство пенобетона предусматривает использование портландцемента марок 400 и 500. Применение цемента марки 500 даст улучшенные прочностные характеристики при одинаковой плотности с раствором, содержащим цемент М400. Время затвердевания также будет сокращено. Песок выбирается кварцевый, мелкой фракции. Желательно, чтобы размер песчинок колебался в пределах 1-2,5 мм. Добавление в раствор речного песка оправдывается его гомогенностью и отсутствием различных загрязнителей. Содержание глинистых включений должно быть минимальным и проверяется лабораторным способом. Приготовление ячеистых бетонов должно учитывать точное значение водоцементного соотношения, характеризуемого массовым содержанием сухих компонентов и добавляемой воды. Так, в результате введения объема пены в раствор с водоцементным отношением ниже 0,38 может привести к отъему воды с резким ухудшением образования ячеек воздуха. Повышенный показатель (выше 0,58) способен к образованию свободной воды, ухудшающей прочностные показатели материала.

Повышенный показатель (выше 0,58) способен к образованию свободной воды, ухудшающей прочностные показатели материала.

Выбор массовых долей компонентов пенобетона

Массовые доли цемента, песка, вводимой пены и их изменение в допустимых пределах определяют сортамент выпускаемого пенобетона. Рецепт приготовления не может быть универсальным и создавать раствор, годный для любых сфер использования. Каждый конкретный проект предусматривает определенную рецептуру массовых долей составляющих. Данные содержания массовых долей для производства 1 м³ пенобетона с плотностью 1200кг/м³:

- цемент М500 350 кг,

- песок мелкофракционный 750 кг,

- вода для раствора 140-143 л,

- вода для приготовления пены 35 л,

- пена 450 л,

- пенообразователь 0,8 кг,

- водоцементный показатель 0,49.

Достоинства пеноблоков.

Данные для производства 1м³ пенобетона с плотностью 800кг/м³:

- цемент М500 320 кг,

- песок 400 кг,

- вода для раствора 120 Л,

- вода для образования пены 50 л,

- полученная пена 650 л,

- расход пенообразователя 1,2 кг,

- водоцементный показатель 0.

52.

52.

Данные для производства 1м³ пенобетона с плотностью 400кг/м³:

- цемент 300 кг,

- песок не добавляется,

- вода для раствора 160 л,

- вода для пены -35 л,

- объем пены 800 л,

- расход пенообразователя 1,5 кг,

- водоцементный показатель 0,58.

По некоторым рецептам приготовления наиболее плотные смеси могут готовиться с соотношением песка и цемента 3:1. С учетом возможного использования цемента М400 и разброса физических показателей, при промышленном производстве больших партий изделий или объемов пенобетонной смеси, к установлению точных пропорций песка и цемента приходят с учетом лабораторных испытаний.

Нижние и верхние границы массовых частей не переходят. Из представленных данных видно, что массовая доля песка снижается пропорционально понижению плотности пенобетона и увеличению объемной части воздуха в 1м³ смеси. То есть повышение содержания воздуха должно сопровождаться повышением удельного содержания цемента для восполнения прочностных показателей. Расход пенообразователя и выход пены зависят от конкретного производителя пенообразователя, его характеристик и колеблется в небольших пределах.

Расход пенообразователя и выход пены зависят от конкретного производителя пенообразователя, его характеристик и колеблется в небольших пределах.

Технология производства пенобетона

Алгоритм производства пеноблоков включает в себя следующие действия:

Схема формы для изготовления пеноблоков.

- приготовление цементной смеси,

- затворение водой,

- создание состава для получения пены,

- генерация пены,

- добавление ее в раствор и перемешивание,

- наполнение требуемых форм и затвердевание.

Раствор готовится в бетономешалке. Для этого сначала засыпается песок, после чего постепенно добавляется цемент в момент вращения миксера. Нужно достичь наиболее тщательного перемешивания, так это влияет на формирование однородной структуры при застывании. Вода добавляется в последнюю очередь в необходимом объеме. Помешивание ведется до получения однородной массы и нужной консистенции. Процесс получения пены проходит в пеногенераторе. Они подразделяются на непрерывные и ресиверные устройства. Выбор конкретных вариантов зависит от объемов производства и особенностей режима работы участка. Основное отличие в их работе состоит в том, что ресиверные устройства накапливают определенный запас пены, после расходования которого необходимо вновь готовить раствор и закачивать компрессором в ресивер. После приготовления смеси в нее подается по шлангу пена, смешивание продолжается еще около 3 минут. Эмпирическим методом определяют плотность изделия и в случае надобности корректируют объем пены.

Процесс получения пены проходит в пеногенераторе. Они подразделяются на непрерывные и ресиверные устройства. Выбор конкретных вариантов зависит от объемов производства и особенностей режима работы участка. Основное отличие в их работе состоит в том, что ресиверные устройства накапливают определенный запас пены, после расходования которого необходимо вновь готовить раствор и закачивать компрессором в ресивер. После приготовления смеси в нее подается по шлангу пена, смешивание продолжается еще около 3 минут. Эмпирическим методом определяют плотность изделия и в случае надобности корректируют объем пены.

Готовый пенобетон выливается в специальные формы с нужной конфигурацией. Другой способ отливки предполагает заполнение большой формы, впоследствии снимается опалубка и форма режется пилами на части заданных размеров. Резка ведется цепными пилами или струнами. Затем пеноблоки отправляют на склад, где их выдерживают около 28 дней до окончательного набора прочности. Для производства пенобетона необходимо следующее оборудование:

- бетономешалка,

- пеногенераторы (Санни, ПМ-1100, Фомм-Проф),

- набор форм и опалубок,

- стол-склад для приема продукции,

- набор КИП,

- другие вспомогательные устройства (ведра, лопаты, просеиватели, устройства подачи воды).

52.

52.