Рецепт газобетон: что и сколько нужно для производства качественных газобетонных блоков? — АлтайСтройМаш

Технология производства ячеистого бетона ООО «Газобетон 48» | Липецк

В состав технологической линии входят: отделения подготовки и хранения сырьевых материалов, помольное отделение, формовочное отделение, отделение резки массивов, автоклавное отделение для тепловлажностной обработки массивов, линия упаковки готовой продукции.

Стадии производства

Помол

Помол сырьевых материалов производится в мельнице мокрого помола. После помола образуется песчаный шлам заданной плотности, который является одним из основных компонентов при производстве газобетона

Дозирование, смешивание и заливка в формы

На данном этапе производства происходит подача материала в весовые емкости, поступление материалов в смеситель и их смешивание. Первым дозируется песчаный шлам, затем автоматизированная система подает в смеситель цемент, известь, воду и алюминиевую суспензию. Все материалы дозируются в полном соответствии с рецептом замеса оригинальной технологии «Hebel International GmbH&Co», обеспечивающей высокое качество конечного продукта.

Материалы тщательно перемешиваются, и смесь выливается в подготовленные заливочные формы.

В течение определенного времени смесь за счет реакции газообразования поднимается, при этом образуется огромное количество маленьких пор или ячеек, которые и дают строительному материалу его название — «ячеистый бетон». После прохождения реакции газообразования, смесь выдерживается в формах для набора необходимой прочности для прохождения дальнейшей операции.

Резка

После затвердевания смеси образуется массив, который извлекается из заливочной формы и подается на резку. При прохождении данной технологической операции массив при помощи тонких струн режется на блоки заданных размеров. Применяемая технология резки обеспечивает точность, которая значительно превосходит нормы допусков.

После порезки массив устанавливается на автоклавную тележку и направляется на тепловлажностную обработку в автоклавное отделение.

Автоклавная обработка

В автоклавах в атмосфере насыщенного пара при температуре 180-200 оC и давлении 10-14 атм.

После прохождения автоклавной обработки блоки остывают до температуры окружающей среды и направляются на участок упаковки.

Упаковка

Упаковка готовой продукции проходит в автоматическом режиме. Процесс включает в себя фиксацию блоков на поддоне пэт-летной, защитным картонным уголком, упаковку по всему периметру в стрейч-пленку. Поверх паллета устанавливается более плотная пленка-полотно для защиты от вредных воздействий окружающей среды.

Складирование и отгрузка

После упаковки продукция поступает на склад готовой продукции для отгрузки потребителю. Транспортировка и загрузка осуществляется вилочными погрузчиками STILL.Контроль качества

Качество продукции контролируется на всех циклах производства. Продукция производится по оригинальным рецептам «Hebel International GmbH&Co». Контроль качества поступающего сырья и готовой продукции осуществляет лаборатория предприятия в соответствии с требованиями ГОСТ и методиками испытаний «Hebel International GmbH&Co».

Продукция производится по оригинальным рецептам «Hebel International GmbH&Co». Контроль качества поступающего сырья и готовой продукции осуществляет лаборатория предприятия в соответствии с требованиями ГОСТ и методиками испытаний «Hebel International GmbH&Co».

Неавтоклавный газобетон: технология, состав, свойства

В строительстве неавтоклавный газобетон применяется при возведении малоэтажных зданий. В многоэтажных конструкциях — оформление разделительных перегородок, внутренних стен, заполнение бетонных и стальных каркасов, для теплоизоляции поверхностей. Преимуществом материала является возможность заливки монолитной конструкции любого размера и веса.

Содержание

- Что это такое?

- Состав и свойства

- Как производится: технология

- Плюсы и минусы использования

Что это такое?

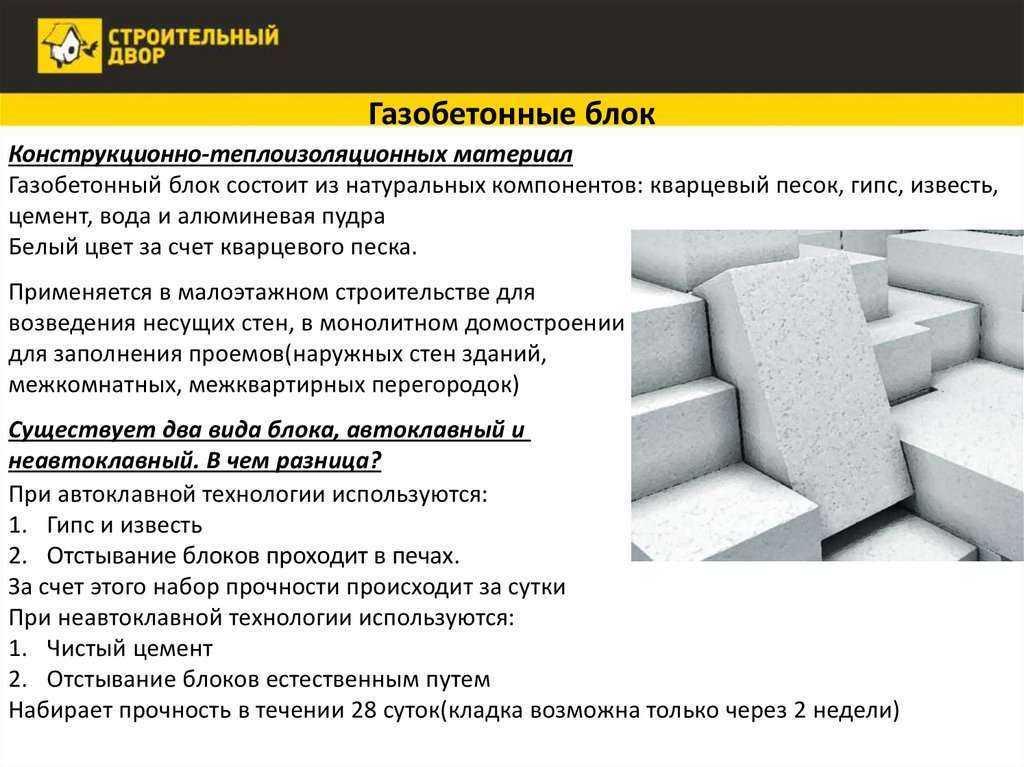

Первоначально технология производства ячеистого газобетона предусматривала помещение блоков в специальные печи-автоклавы при давлении в 8—10 бар и температуре 200 градусов, что обеспечивало полный выход влаги из материала. Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Позднее стал использоваться более простой способ производства под названием «неавтоклавный газобетон» — без давления и обжига в печах, с процессом твердения в естественных условиях. Составы растворов, заливаемых в формы для формирования блоков, одинаковы в обоих случаях.

Состав и свойства

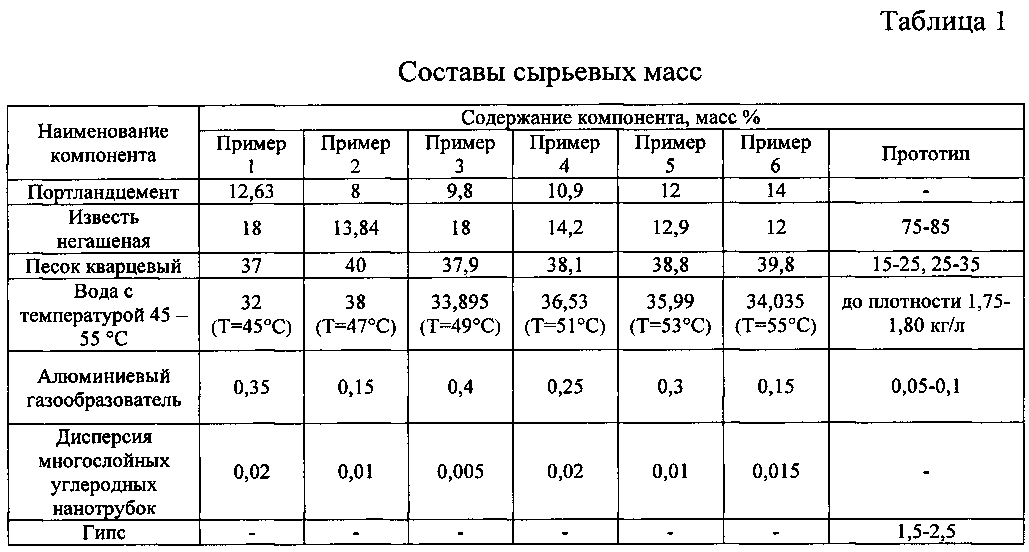

Компоненты, входящие в состав смеси для производства неавтоклавного газобетона:

- портландцемент марки не ниже М300, не менее 50% от общего веса;

- песок;

- зола, мел, гипс, доменный шлак;

- алюминиевая пудра для пенообразования;

- известь;

- вода;

- хлорид кальция — для ускорения процесса твердения смеси;

- добавки и присадки для улучшения эксплуатационных характеристик материала.

Рецептура раствора для неавтоклавного бетона требует использования песка без примесей глины или ила, воды — без содержания соли. В качестве добавок для улучшения прочности газобетона рекомендуются: полуводный гипс, микрокремнезем, кислая зола-унос. С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

С этой же целью могут добавляться армирующие волокна, что улучшит характеристики материала. Для более качественного пенообразования могут быть добавлены стиральные порошки, поваренная соль.

Как производится: технология

Изготовление стандартное: приготовление раствора, заливка в опалубку или формы, застывание и твердение продукции. Из инструментов понадобится бетономешалка, лопата, ведра. Все сухие компоненты перед началом работ взвешиваются и отмериваются согласно долям, что требуют составы по технологии. Пенообразование происходит при вступлении в реакцию щелочных составляющих цементного раствора с алюминиевой пудрой. В результате высвобождается водород и формируются ячеистые поры.

Самый важный момент в процессе неавтоклавного изготовления газобетона, влияющий на конечные характеристики продукта, — вспенивание смеси. Реакция с газообразованием должна произойти до момента добавления в смесь вяжущего вещества.

Поэтапный процесс производства неавтоклавного газобетона:

Для получения качественного материала необходимо при изготовлении соблюдать технологический процесс.

- Готовится опалубка либо формы для заливки. Внутренние поверхности обрабатываются маслом.

- В отдельной емкости готовится пенообразователь: заливается вода с алюминиевой пудрой из расчета 50:1. Добавляется стиральный порошок и оставшаяся часть пудры согласно рецептуре. Тщательно перемешивается до полного исчезновения металлических частиц на поверхности.

- В бетономешалку заливается расчетное количество воды, агрегат включается.

- Засыпается песок, цемент.

- Через 2 мин в смесь добавляется известь.

- Засыпается поваренная соль.

- Через 5 мин от начала процесса смесь готова для заливки в опалубку/формы.

- После полного отвердения массы опалубка снимается либо демонтируется каркас и монолитный газобетон нарезается на блоки нужной формы.

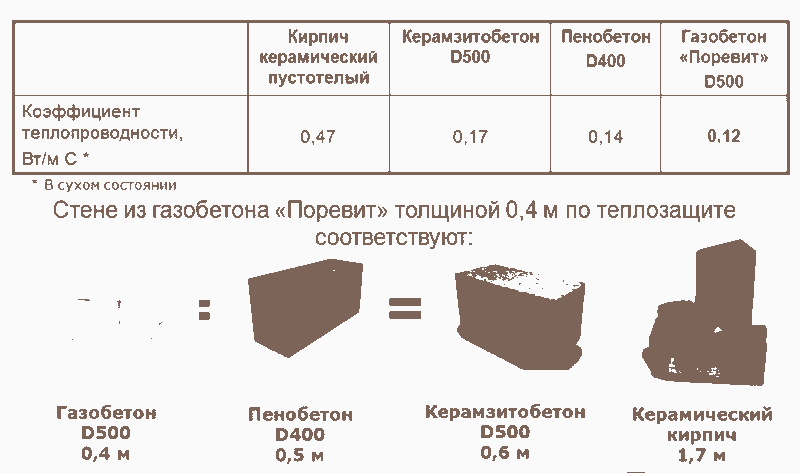

Плюсы и минусы использования

Составы бетонных блоков, применяемых в строительстве сходны, при этом неавтоклавный газобетон имеет свои достоинства. К ним относятся: небольшой вес; теплостойкость; влаго- и морозоустойчивость; энергосберегающие свойства; высокие звукоизоляционные характеристики; сейсмостойкость; податливость любым электрическим и ручным инструментам; возможность заливки блоков любой формы; несложный процесс изготовления. При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

При этом показатели прочности ниже других подобных материалов. К другим недостаткам относится склонность к разрушению под действием механических нагрузок, большая усадка, длительный период ожидания затвердения материала в процессе производства.

Рейтинг

( Пока оценок нет )

0 184 просмотров

Понравилась статья? Поделиться с друзьями:

Рецепт бетона, напечатанного на 3D-принтере – Автоматизируйте строительство

Автор: Howard Stone

Мы уже видели много проектов 3D-печати архитектурных объектов, и у многих из них есть одна общая черта – смесь на основе цемента, с которой они печатают.

Существует много материалов, которые можно использовать в 3D-печати, но портландцемент — это легко конструируемый продукт, доступный во всем мире.

Итак, вкратце, что такое цемент, откуда он взялся и каково его будущее в мире 3D-печати.

Джозеф Аспдин из Лидса, Англия, разработал первую цементную смесь в начале восемнадцатого века, сжигая порошкообразный известняк и глину в своей кухонной плите. Он назвал его портландцементом, потому что он напоминал строительный камень с близлежащего острова Портленд.

Джозеф обнаружил, что известняк, содержащий глинозем и кремнезем, при смешивании с глиной, обжиге и измельчении образует настолько мелкий порошок, что он может пройти через сито, способное удерживать воду.

Сегодняшняя пыль портландцемента настолько мелкая, что 1 фунт содержит около 150 миллиардов зерен, и, по данным Геологической службы США, в 2020 году во всем мире было произведено более 4 триллионов метрических тонн цемента.

Это 600 000 000 000 000 000 000 000 гран, более или менее…

Хотя термины «цемент» и «бетон» часто используются взаимозаменяемо, на самом деле цемент является составной частью бетона. Бетон обычно представляет собой смесь цемента, заполнителей и воды.

Заполнители очень важны для смеси, и хотя они чаще всего представляют собой инертные наполнители, такие как песок и камень, различные свойства заполнителей оказывают большое влияние на прочность, долговечность, удобоукладываемость и экономичность бетона; и именно эти различные свойства позволяют разработчикам смесей гибко удовлетворять широкий спектр строительных требований.

Есть много причин для использования агрегатов, но, пожалуй, главная причина — это стоимость. Стоимость цемента обычно в семь-восемь раз больше, чем песка или камня, и хотя цемент всегда необходим, прочность определяется применением заполнителей, составляющих до 70-85% массы бетона.

«Заполнитель» относится к любому материалу в виде частиц. Сюда входят гравий, щебень, песок, шлак, переработанный бетон и геосинтетические продукты и многие другие. Заполнители также помогают контролировать термические и эластичные свойства, стабильность размеров и объема, управлять уровнями усадки и помогают предотвратить растрескивание.

Заполнители могут быть натуральными, промышленными или переработанными материалами.

Общестроительные агрегаты обычно делятся на две категории.

Мелкие заполнители состоят из частиц, которые могут пройти через сито размером 3/8 дюйма или около 10 мм. Крупные заполнители представляют собой частицы крупнее 0,19 дюйма, но обычно имеют размер от 3/8 до 1,5 дюйма или 40 мм. по размеру. Например, микрокремнезем

по размеру. Например, микрокремнезем

, также известный как микрокремнезем, представляет собой сверхмелкий заполнитель и состоит из сферических частиц со средним диаметром 150 нм. Цеолит, пемза, измельченный кварцевый порошок и летучая зола могут быть превращены в такие очень мелкие частицы. Для сравнения, лист бумаги имеет толщину около 100 000 нанометров, а эритроциты имеют диаметр около 10 000 нанометров.

Неопровержимые факты…

Что означает М-20 М-15 М-20 по отношению к бетону?

Буква «M» описывает структуру смеси, а цифры прочности обозначают прочность на сжатие в Н/мм2. (1 Н/мм2 = 1 МПа = 1000 кПа)

Соотношение цемент/песок/заполнитель = прочность.

Марка бетона M10 с соотношением 1:3:6 = 10 МПа или 1450 фунтов на кв. дюйм

Марка бетона M15 с соотношением 1:2:4 = 15 МПа или 2175 фунтов на кв. дюйм

Марка бетона M20 с соотношением 1 :1,5:3 = 20 МПа или 2900 фунтов на кв. дюйм

Бетон марок М5, М10 и М15 обычно используется в качестве бетонной подушки под колоннами и в качестве фундаментов. Бетон марок

Бетон марок

от M20 до M35 обычно используется при строительстве плит, балок, колонн, фундаментов и т. д.

M40 и M45 используются для строительства коммерческих сооружений, предварительно напряженных железобетонных элементов, взлетно-посадочных полос, бетонных дорог, он также используется для изготовления железобетонных балок, колонн и балок.

Суперпластификаторы обычно используются для улучшения удобоукладываемости и улучшения уплотнения бетона для увеличения плотности, а также улучшают отделку поверхности большинства бетонных изделий. Также известные как высокоэффективные понизители содержания воды, гипсовые присадки позволяют производить бетон с содержанием воды примерно на 15–30 % меньше.

На заметку…

Газобетон изготавливается путем введения воздуха в цементный раствор с образованием ячеистой структуры. Хотя газобетон или пенобетон не обладают прочностью обычного бетона, они обладают полезными свойствами сохранения тепла, теплоизоляции и звукопоглощения. Хотя они называются бетонными, они не являются истинными бетонами по определению.

Хотя они называются бетонными, они не являются истинными бетонами по определению.

Пенобетон, в отличие от газобетона, имеет однородную структуру с закрытыми ячейками, что позволяет получить более предсказуемые инженерные результаты.

Обычно его готовят путем введения пенообразователей, таких как перекись водорода и растительные поверхностно-активные вещества, подобные тем, которые содержатся во многих распространенных моющих средствах для мытья посуды. Пенобетон является сыпучим и может быть уложен без вибрации или уплотнения. Он легкий, обладает низкой теплопроводностью и хорошими звукоизоляционными свойствами, которых нет у обычного бетона. В зависимости от плотности до 80% объема типичного пеноблока составляет воздух. Низкая плотность также обеспечивает более низкую прочность конструкции на сжатие, которая в среднем составляет около половины прочности на сжатие обычного бетона или 8 Н/мм2 / 8000 кПа / 1200 фунтов на квадратный дюйм.

Стабилизаторы пены помогают сохранить плотность, теплопроводность, прочность на изгиб и сжатие по сравнению со вспененной смесью без стабилизатора за счет улучшения структуры пор. Стабилизатор пены

Стабилизатор пены

обычно изготавливается из стеарата кальция и квасцов. Приготовление простое, производительность отличная и безопасная для окружающей среды.

Взгляд в будущее:

Современная архитектура выходит за рамки стандартного и принимает изгибы, которые придают многим современным сооружениям гладкий и футуристический вид. Это во многом благодаря интеграции инновационного 3D-дизайна и передовых методов 3D-производства.

Более совершенные технологии позволяют создавать более сложные геометрические формы без ущерба для качества и производительности. 3D-печать в строительстве показывает большие перспективы, позволяя создавать практически любую изогнутую форму с помощью процессов, управляемых компьютером.

Изогнутые формы плавны, что позволяет им сливаться с природным ландшафтом. Некоторые из самых ярких проектов в современной архитектуре, в которых используются 3D-технологии для воплощения этих современных проектов в жизнь. Но даже до того, как появилось компьютерное проектирование, производство с ЧПУ и 3D-печать, изогнутые формы можно было встретить на протяжении всей истории архитектуры. С незапамятных времен до века информации многие культуры разработали изогнутую архитектуру из-за прочности и гибкости, которые она предлагала. Случайным образом испытания, проведенные SPS, показали, что стандартные большие яйца могут подвергаться нагрузкам до +300 фунтов, поскольку их форма равномерно рассеивает давление.

С незапамятных времен до века информации многие культуры разработали изогнутую архитектуру из-за прочности и гибкости, которые она предлагала. Случайным образом испытания, проведенные SPS, показали, что стандартные большие яйца могут подвергаться нагрузкам до +300 фунтов, поскольку их форма равномерно рассеивает давление.

Арки, купола и инновации

Ранние примеры изогнутой формы включают сооружения, имеющие историческое значение, такие как театр Марчелло, построенный в 13 г. до н.э., Пантеон и римский Колизей. Превращение арки в купол было, пожалуй, величайшим достижением строителей эпохи Возрождения, и первое крупное сооружение было спроектировано Филиппо Брунеллески для Флорентийского собора. Используя современную математику и физику, и без строительных лесов, он построил прекрасный купол из четырех миллионов кирпичей, который стоит и по сей день.

3D-печать сыграет большую роль в нашем будущем благодаря интеграции цельной конструкции, в которой стены и крыша изготавливаются как единое целое. В то время как крыша на раме раньше была предпочтительной конструкцией, цельные конструкции набирают силу и, несомненно, будут более распространены в будущем.

В то время как крыша на раме раньше была предпочтительной конструкцией, цельные конструкции набирают силу и, несомненно, будут более распространены в будущем.

Алексей Останин СЕО компании Printed Dome https://printeddome.com, которая является одним из первых производителей 3D-печатных конструкций, недавно объединилась с Говардом Стоуном из 3DOHM для производства доступных домов, устойчивых к циклонам, по всему Тихому океану. Пенобетон будет играть важную роль в этом проекте массовой 3D-печати из-за экономичности, существующей техники и основных материалов, из которых состоит пенобетон, которые широко доступны во всем мире. Этот в значительной степени гуманитарный проект обещает быть важным для тихоокеанских народов тех островных государств, которые наиболее сильно пострадали от изменения климата.

Рецепт печати с открытым исходным кодом — цемент 20% ~ 35%; Минеральная примесь 18% ~ 35%; Волокно 0,08% ~ 2,8%; Мелкий заполнитель 15% ~ 40%; Пенообразователь 0,2% ~ 1,0%; Стабилизатор пены 0,15% ~ 2,0%; Суперпластификатор 0,05% ~ 0,15%; Регулятор температуры Уменьшает усадку 1,5% ~ 3,5%

Легкий пенобетон – блог о естественном строительстве

by Owen Geiger

Пенобетон и пеноцемент, изготовленные с использованием пены Allied, имеют очень мелкопористую структуру, в отличие от пенобетона и пеноматериалов с поверхностно-активными веществами. Природные строители стремятся сократить использование цемента из-за высокой стоимости и неблагоприятного воздействия на окружающую среду. Природные строители, заботящиеся об устойчивом развитии, могут использовать кровельную черепицу из ферроцемента, цементной штукатурки или микробетона, в которых используется относительно небольшое количество цемента, и избегать материалов с более интенсивным использованием бетона, таких как бетонные блоки. Легкий пенобетон — еще один материал, который можно добавить в список экологичных строительных материалов. Конечно, не каждый натуральный строитель с этим согласится, и поэтому, вероятно, будут некоторые здоровые разногласия во мнениях. Как бы то ни было, читатель прислал мне отзыв об Allied Foam Tech, и я подумал, что из этого может получиться интересный пост в блоге.

«Пенобетон или легкий бетон, полученные из водных пен Allied, подходят как для сборных, так и для монолитных конструкций. Некоторые цементные пены с высокими изоляционными свойствами при плотности от 48 кг/м3 (3 фунта на фут) до 645 кг/м3 (40 фунтов на фут) или выше могут использоваться в качестве блочных заполнителей, легкого настила крыши и материалов для заполнения пустот. Хорошие прочностные характеристики при уменьшенном весе делают легкий бетон на основе водных пенопластов Allied пригодным для конструкционных и полуконструкционных применений, таких как легкие перегородки, стеновые и напольные панели, а также легкие блоки. Цементные пены, полученные из систем премиум-класса Allied, подходят для нанесения тонкослойных покрытий, где требуются особые критерии эффективности.