Размеры газобетонных блоков для перегородок: размеры для несущих стен дома и перегородок, характеристики, цены в Москве

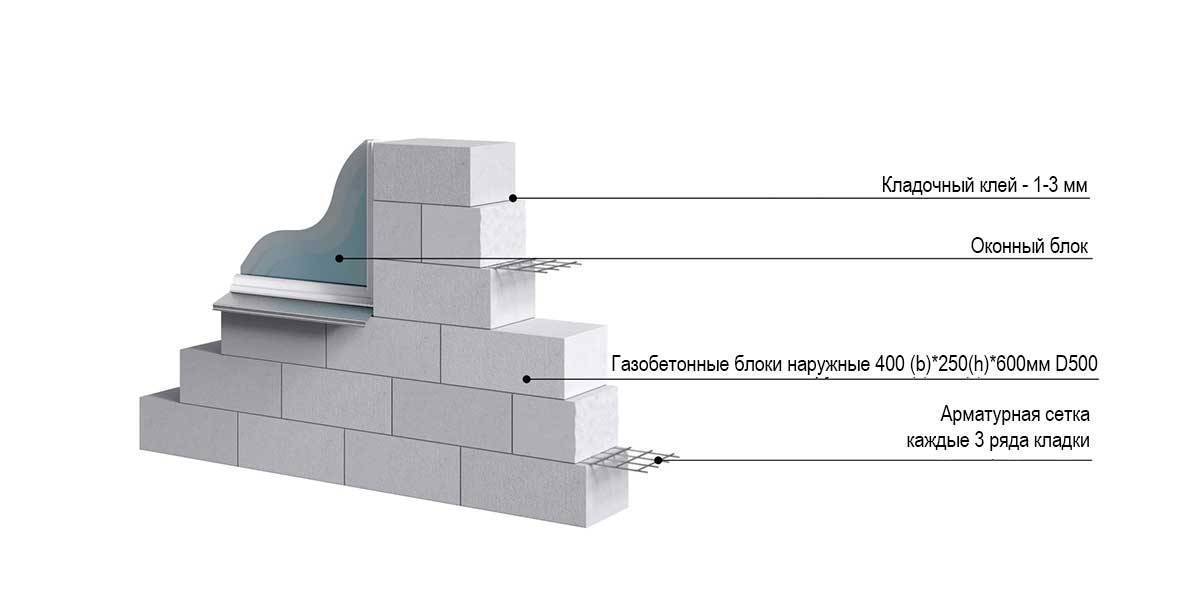

стандарт u газоблока для перегородок, размеры газобетона для строительства дома, ширина перегородочного

Чтобы выбрать толщину перегородки из газобетона, сперва нужно разобраться в следующих вопросах: какой уровень звукоизоляции требуется и какие предметы будут подвешены на данную перегородку.

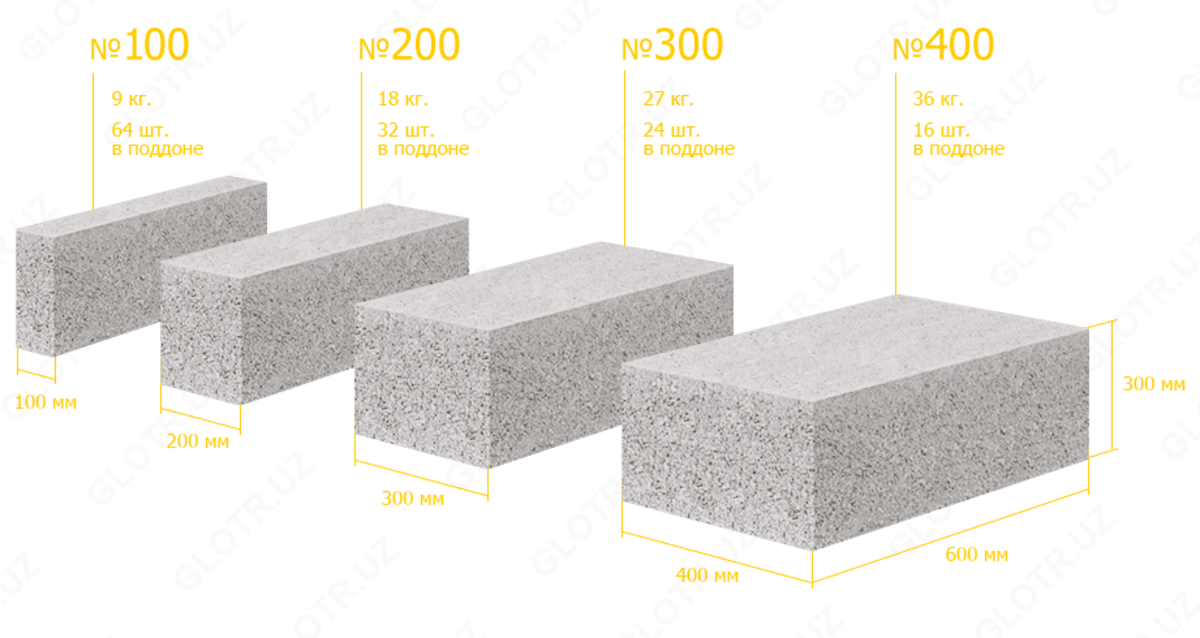

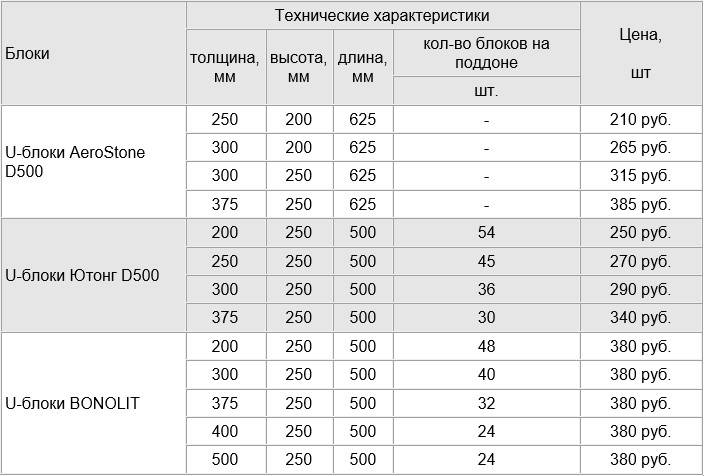

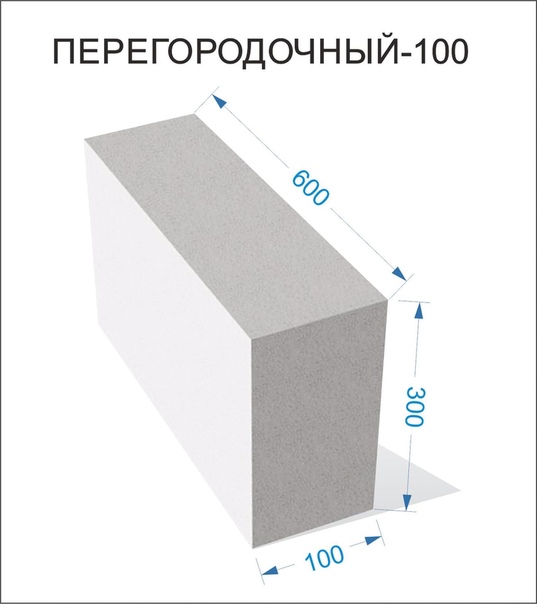

Начнем с того, что перегородочные газоблоки бывают следующей толщины: 50, 75, 100, 125, 150, 175, 200 мм. Самыми оптимальными и распространенными считаются блоки толщиной от 100 до 175 мм, так как они обладают хорошими показателями прочности и средней звукоизоляцией.

Помните, что в продаже существуют перегородочные блоки увеличенной высоты, вплоть до 500 мм, что существенно повысит скорость кладки, при сравнении со стандартными 250 мм.

Ознакомиться с различными вариантами и актуальными ценами на газобетонные блоки вы можете тут — https://buildstock.ru/products/gazobetonnye-bloki/

Особенности газобетонных перегородок

Само понятие перегородок может пониматься по-разному. В большинстве случаев перегородка – это внутренние стены, которые предназначены для разделения на комнаты внутреннего пространства здания. Это следует из значения самого слова «перегородка». Перегородки от стен отличает то, что они не являются несущими, т.е. не удерживают перекрытия.

В большинстве случаев перегородка – это внутренние стены, которые предназначены для разделения на комнаты внутреннего пространства здания. Это следует из значения самого слова «перегородка». Перегородки от стен отличает то, что они не являются несущими, т.е. не удерживают перекрытия.

В некоторых случаях под перегородками понимают любые внутренние стены, в этом случае используют понятие «несущая перегородка». Возвести своими руками несущую перегородку из газоблоков не получится. Все несущие стены должны решаться на стадии проекта, поэтому дальше речь пойдет о ненесущих перегородках.

Перегородка должна отвечать ряду требования, на основе которых делается выбор в пользу определенного материала.

- Толщина – перегородка не должна быть толстой, так как лишняя толщина снижает полезную площадь помещений, а высокие несущие характеристики для перегородки не так важны.

- Пожаробезопасность – перегородка должна замедлять распространение огня, а не ускорять его.

Так как конструкция не является несущей, то сохранение конструкционной прочности при воздействии огня отходит на второй план.

Так как конструкция не является несущей, то сохранение конструкционной прочности при воздействии огня отходит на второй план.

- Теплоизоляция важна, если перегородка отделяет отапливаемое помещение от неотапливаемого.

- Звукоизоляция – наиболее важная характеристика перегородки, особенно, если стена разделяет несколько квартир.

Теперь рассмотрим особенность ячеистого автоклавного бетона (газобетона) в качестве материала для перегородки.

- Низкая теплопроводность – марки с низкой плотностью превосходят по этому параметру древесину. D300 в сухом состоянии имеет коэффициент теплопроводности 0,07, древесина разных пород – 0,09 – 0,2.

Низкая теплопроводность обеспечивает низкую передачу тепловой энергии, значит больше тепла будет сохраняться в помещении.

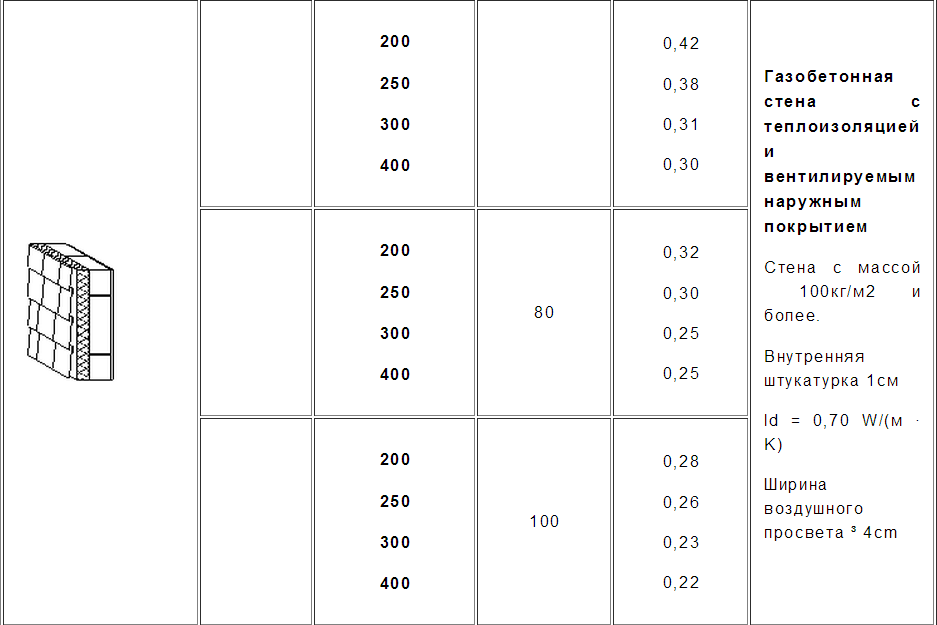

- Звукоизоляция перегородки зависит от толщины и марки газобетона. Характеристика является расчетной.

Лист гипсокартона 12,5 мм обеспечивает изоляцию от воздушного шума сопоставимую с перегородкой из газобетона D300 толщиной 100 мм.

Лист гипсокартона 12,5 мм обеспечивает изоляцию от воздушного шума сопоставимую с перегородкой из газобетона D300 толщиной 100 мм.

- Водопоглощение – газобетон является пористым материалом, он легко впитывает воду, поэтому при использовании его во влажных помещениях нужна гидроизоляция. Еще одна особенность газобетона, что с производства он поступает достаточно влажным (до 50%). Также он насыщается влагой из кладочного раствора. Это надо учитывать при выборе некоторых видов отделки.

- Прочность – перегородки из газобетона превосходят по прочности гипсокартон и гипсоволокно.

Критерии выбора блоков

Выбор газобетонных блоков зависит от конкретных расчетов. Рассмотрим основные параметры, на которые стоит обращать внимание.

Рассмотрим основные параметры, на которые стоит обращать внимание.

В советские годы газобетонные блоки подразделялись на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные. Формально эти наименования зависели от плотности. К первой категории относились материалы до D400, ко второй – от D400 до D900, к третьей – изделия с плотностью выше D900. Из-за этого часто эту классификацию ошибочно приводят в статьях. Сейчас нет формального разделения, привязанного к плотности. Весь газобетон считает конструкционно-теплоизоляционным.

- Описание: «Перегородочный» газобетонный блок)

Категория

Газобетонные блоки подразделяются на категории в зависимости от геометрических параметров. Для первой категории (I) характерно минимальное отклонение от размеров (отклонение по высоте +-1 мм). Именно эту категорию следует использовать для перегородок, так как она подходит для кладки с тонким швом.

Прочность

Прочность определяет способность материала сопротивляться механическим воздействиям. Классы прочности газобетонных блоков обозначают силу, приложенную к единице площади, после которой изделие разрушается (Н/мм.кв). В случае с перегородкой – это вес от кладки, если перегородка несущая, то еще и вес перекрытий, но в готовом здании возвести такую перегородку из газобетона проблематично. Прочность обозначается буквой B (B1,5, B2, B2,5, B3,5, B5).

Классы прочности газобетонных блоков обозначают силу, приложенную к единице площади, после которой изделие разрушается (Н/мм.кв). В случае с перегородкой – это вес от кладки, если перегородка несущая, то еще и вес перекрытий, но в готовом здании возвести такую перегородку из газобетона проблематично. Прочность обозначается буквой B (B1,5, B2, B2,5, B3,5, B5).

Плотность

Этот параметр связан с прочностью и теплопроводностью материала. Чем больше пор внутри блока, тем у него лучше теплоизоляционные свойства, но при этом ниже прочность и плотность. Плотность обозначается буквой D (D300, D400, D500, D600, D700).

Очередной миф, распространяемый в интернете, что увеличение плотности позволяет увеличить усилие на выдергивание крепежа. На самом деле основным параметром, который влияет на надежность удержание крепежных элементов перегородкой, является прочность на сжатие. Плотность не существенно влияет на удержание только распорных дюбелей.

При использовании плотных блоков толщина стены должна быть выше, чтобы обеспечить необходимую теплопроводность, но для перегородок внутри одного жилого пространства это не имеет решающего значения.

Соотношение плотности и прочности у газоблоков

| Прочность | Плотность | Начальный модуль упругости (МПа) |

| B1,5 | D250, 300, 400 | До 1100 |

| B2 | D300, 400, 500 | 1000 — 1500 |

| B2,5 | D300, 400, 500, 600, | 1300 — 2500 |

| B3,5 | D400, 500, 600, 700 | 1700 — 2900 |

| B5 | D500, 600, 700 | 1900 — 3200 |

Размеры

Блоки могут иметь плоскую тычковую плоскость, а могут иметь профилированный край (паз – гребень, паз-паз, паз-плоскость). Такая конфигурация не влияет на физики-технические характеристики материала, но упрощает работу с изделиями. Например, не требуется намазывать тычковую плоскость раствором и притирать блоки друг к другу.

- Описание: Газоблок паз-гребень)

При этом в перегородках в большинстве случаев используются блоки небольшой толщины. Пазогребневые газоблоки чаще используют в качестве стенового материала.

Пазогребневые газоблоки чаще используют в качестве стенового материала.

Расчет газоблока онлайн

Расчет газобетона на перегородку включает определение площади перегородки и количество блоков, которые потребуются для строительства.

- Площадь перегородки прямоугольного сечения определяется произведением ее длины на высоту за минусом площади проемов. Если перегородка имеет сложную форму, она разбивается на простые геометрические фигуры для подсчета площади каждой из них с последующим сложением.

- Для определения нужного количества блоков нужно площадь стены разделить на площадь боковой поверхности и прибавить 5 штук для учета подрезки в проемах и углах.

Внимание! Площадь стены и площадь поверхности одного блока в расчетах должны быть приведены к одной единице измерения.

Толщина

Толщина стены влияет на звукоизоляцию, но толстые перегородки увеличивают нагрузку на перекрытия, также увеличение толщины сокращает полезную площадь помещения. В большинстве случаев для ненесущей перегородки рациональнее использовать «перегородочные» блоки, так называют изделия толщиной 100 – 150 мм.

В большинстве случаев для ненесущей перегородки рациональнее использовать «перегородочные» блоки, так называют изделия толщиной 100 – 150 мм.

Звукоизоляция

Для перегородок немаловажным моментом является звукоизоляция. Особенно, если в доме проживает большая семья. Тут расчет опирается на параметр распространения воздушного шума (Rw). По нормативному документу СП 51.13330.2011 этот параметр должен составлять для перегородок между жилыми помещениями 52 дБ.

При этом норматив для перегородки между санузлом и комнатой должен составлять 47 дБ. Соответственно из этого параметра можно вывести толщину стен, которая удовлетворяет нормативам. Не стоит забывать, что звукоизоляция перегородки может достигаться и с помощью отделочных материалов – отделка листовыми изделиями на относе с дополнительным использование звукоизоляционного материала.

Воздушный шум — это разновидность звуковых колебаний, которые распространяются по воздуху (музыка, человеческая речь, звук телевизора). Не стоит путать звукоизоляцию от воздушного шума с изоляцией от ударного шума, который возникает от вибраций внутри конструкций и распространяется через примыкающие элементы. Это может быть звук шагов или удары от падающих предметов.

Не стоит путать звукоизоляцию от воздушного шума с изоляцией от ударного шума, который возникает от вибраций внутри конструкций и распространяется через примыкающие элементы. Это может быть звук шагов или удары от падающих предметов.

Расчет индекса звукоизоляция в зависимости от толщины блоков и марки

| Марка газобетона | Толщина стен, м | Индекс звукоизоляции (объединены данные по кладке на клею и цементном растворе) |

| D400 | 0,100 | 31 — 35 |

| 0,250 | 46 — 49 | |

| 0,300 | 50 — 52 | |

| D500 | 0,100 | 35 — 37 |

| 0,250 | 49 — 52 | |

| 0,300 | 52 — 55 | |

| D600 | 0,100 | 37 — 39 |

| 0,250 | 52 — 53 | |

| 0,300 | 55 — 56 | |

| D700 | 0,100 | 37 — 39 |

| 0,250 | 53 — 55 | |

| 0,300 | 56 — 58 |

Из таблицы видно, что плотность напрямую влияет на звукоизоляционные свойства материала, поэтому если перегородка должна снижать уровень шума, то лучше её делать из более плотного материала. При этом надо помнить, что основной воздушный шум идет через проемы. Если при создании перегородки не преследуются цели улучшить звукоизоляцию, то плотность не является ключевым параметром.

При этом надо помнить, что основной воздушный шум идет через проемы. Если при создании перегородки не преследуются цели улучшить звукоизоляцию, то плотность не является ключевым параметром.

Газобетон высокой плотности (D600 и выше) оправдан в сейсмически активных регионах. По нормативам в этих районах нельзя применять изделия с меньшей плотности.

При строительстве «для себя» нет необходимости обязательно выполнять все звукоизоляционные нормы. Тут надо исходить из своих потребностей и бюджета.

Газобетон можно класть на специальный клей для кладки, на цементно-песчаный раствор или полиуретановый клей-пену. Рассмотрим, в чем различия.

- Цементно-песчаный раствор – марка должна быть не ниже M100. По цене за 1 кг – наиболее выгодный вариант (150 – 200 р за 25 кг). При этом на ЦПС нельзя класть газоблоки с тонким швом, поэтому расход выше в 4 — 6 раз (16 – 19 кг на м.кв.), чем при использовании клея (3 – 6 кг на м. кв.). Этот вариант используется в тех случаях, когда газобетонные блоки имеют значительные отклонения по геометрии.

Толстый шов (10 – 12 мм) позволяет компенсировать неровности, но создает дополнительные «мостики холода» и снижает однородность перегородки.

Толстый шов (10 – 12 мм) позволяет компенсировать неровности, но создает дополнительные «мостики холода» и снижает однородность перегородки.

Работа с ЦСП связана с определенными сложностями по доставке и подъему мешков. Работа сопряжена с «мокрыми» процессами, которые связаны с большим количеством грязи. Набор прочности раствором занимает продолжительное время. К тому же людям без определенного опыта в каменной кладке будет сложно выдерживать одинаковый размер шва.

- Минеральный клей для ячеистых бетонов – по консистенции и составу этот материал напоминает плиточный клей. Имеет марку М100 – М150. Клей можно использовать для кладки с тонким швом (2 мм), этот способ применим с газоблоками первой категории. Цена за 1 кг выше, чем за 1 кг ЦПС (250 – 300 р за 25 кг), но при этом из-за меньшего расхода клей получается выгоднее. Клей поставляется в сухом виде и разводится на объекте.

Работа с пенополиуретановым клеем фактически исключает «мокрые» процессы, поэтому отсутствуют грязные работы по замешиванию сухих смесей. При этом важным недостатком кладки на ППУ является требования к геометрии блоков: так как шов минимален, он не компенсирует неровности на изделиях, поэтому перед нанесением клея поверхность изделий должна быть обработана теркой.

При этом важным недостатком кладки на ППУ является требования к геометрии блоков: так как шов минимален, он не компенсирует неровности на изделиях, поэтому перед нанесением клея поверхность изделий должна быть обработана теркой.

Если перегородка устанавливается на фундамент, то обязательно должна быть учтена его несущая способность и ровность основания. Чтобы устранить кривизну опорного основания обычно используется раствор на основе цемента не менее М100.

Марка раствора обозначается буквой М и цифровым значением, которое отражает прочность материала на сжатие. Не стоит путать марочную прочность цемента и марочную прочность раствора. При изготовлении цементно-песчаной смеси (ЦПС) цемент смешивают с песком и водой, в результате этого марочная прочность конечного продукта оказывается ниже.

- Перепады до 2 см можно выровнять слоем раствора до 3 cм без армирования.

- Перепады от 2 до 4 см должны выравниваться раствором с использованием сетки 50х50 мм.

- Если есть перепад, превышающий 4 см, то требуется использовать заливку бетоном в опалубке с армированием.

- При перепадах более 5 см необходимо использовать бетон с армированием в опалубке с добавлением мелкозернистого щебня.

- Перепады более 10 см ровняются бетонной подливкой с добавлением щебня и армированием.

Чтобы не перегружать перекрытия и фундамент рекомендуется использовать наиболее легкие варианты перегородок. Несущая способность перегородок и фундамента является расчетной, поэтому следует рассматривать её в контексте всей конструкции здания. Если перегородка возводится в квартире многоквартирного дома, то перепланировку обязательно надо согласовать с жилищной инспекцией.

Строительство

Очистка поверхности

Основание под перегородку не должно содержать покрытий, которые затрудняют адгезию. Если перегородку кладут на перекрытие, то на нем не должно быть наплывов, пыли, грязи, мусора, наледи.

Выравнивание

Также поверхность не должна иметь серьезных перепадов. Меры по выравниванию аналогичны рекомендациям для фундамента. Если перепад не превышает 2 мм, то первый шов раствора фактически может быть выравнивающим слоем.

Если в помещении уже залита стяжка, то первый шов будет минимальным.

Гидроизоляция

Газобетон является пористым материалом, поэтому гидроизоляция требуется по нормативам, чтобы предотвратить капиллярный подсос (впитыванием перегородкой влаги из основания). Если перекрытия выполнены из бетона, то распространение влаги будет незначительным. Для гидроизоляции можно использовать рулонный материал или цементную гидроизоляцию.

- Рулонные материалы – в этом случае можно использовать листовые кровельные материалы на основе битума. Подойдет рубероид, который укладывают на разогретую битумную мастику. Также можно воспользоваться наплавляемым рулонным материалом. Недостаток этих видов гидроизоляции заключается в том, что по ним кладочный раствор может скользить, поэтому первый ряд обязательно надо армировать.

Также полезно будет использовать рулонный материал с абразивной посыпкой, это увеличит адгезию перегородки с основанием.

Также полезно будет использовать рулонный материал с абразивной посыпкой, это увеличит адгезию перегородки с основанием.

Наплавляемый рулонный материал используется для гидроизоляции кровель. Для его нанесения не нужна битумная мастика. Сторона, которая наплавляется на основание, разогревается горелкой, а затем раскатывается.

- Сухие гидроизоляционные материалы на основе цемента (цементная гидроизоляция) – разводятся водой, в готовом виде представляют собой цементный раствор с полимерными добавками. Этот вид гидроизоляции хорошо сочетается с кладочным раствором, а поэтому армирование первого ряда кладки будет необязательным.

Первый ряд

Укладка первого ряда производится на подготовленное основание. Важной частью укладки первого ряда является контроль работ. Все габариты должны соответствовать проекту. По строительным нормам отклонение от горизонтали может составлять 15 мм на 10 м, но это слишком большая величина. Лучше установить для себя максимальные отклонения до 3 – 4 мм на 10 м. Ниже будет описан способ кладки на минеральный клей для автоклавного газобетона.

Ниже будет описан способ кладки на минеральный клей для автоклавного газобетона.

В процессе укладки блоков горизонтальные и вертикальные плоскости следует проверять пузырьковым уровнем. Общую горизонталь стены можно проверить гидравлическим или лазерным уровнем. Наличие лазерного уровня отличает ответственного мастера.

Клей нужно наносить на блоки как на горизонтальную плоскость, так и на вертикальную. Стыковать газобетон надо притирая камни друг к другу. При стыковке вертикальных плоскостей и горизонтальных швов последующих рядов излишки раствора снимают гребенкой.

Процесс напоминает укладку плитки, сначала на плоскости наносят раствор, а затем делают борозды гребенкой. Размер зуба зависит от геометрии блоков. Инструмент с крупным зубом можно использовать, если материал хуже первой категории (отклонения по высоте больше 1 мм). При использовании гребенки с крупным зубом шов получится толще 2 мм.

Чтобы первый ряд не отклонялся от горизонтали, по его уровню удобно будет натянуть причалку. Чтобы сформировать вертикальное примыкание перегородки к стене, можно прибить к плоскости рейку или профиль для гипсокартона. Этот элемент может служить точкой отсчета для кладки.

Чтобы сформировать вертикальное примыкание перегородки к стене, можно прибить к плоскости рейку или профиль для гипсокартона. Этот элемент может служить точкой отсчета для кладки.

Когда газоблок помещен на раствор, его подстукивают киянкой с резиновым набалдашником, чтобы привести в одну плоскость с другими блоками. Плоскости проверяют пузырьковым уровням.

Перед укладкой изделий рекомендуется пройтись по плоскостям щеткой или веником, чтобы улучшить адгезию с клеем. Если на плоскостях блоков присутствуют неровности, которые препятствуют укладке в один уровень, их счищают с помощью терки.

При использовании пазогребневых блоков на вертикальный шов клей наносят только по краям или вообще не наносят, а только запенивают швы. Вертикальный шов существенно не повышает прочность кладки, а только обеспечивает герметизацию от ветра. При использовании блоков с ровными тычками клей обязательно наносится на вертикальную плоскость.

Последующие ряды

Чтобы дальнейшая работа не доставляла большого количества хлопот, первый ряд должен быть выполнен максимально качественно. Если на нем есть значительные перепады, то они будут передаваться на все последующие ряды.

Если на нем есть значительные перепады, то они будут передаваться на все последующие ряды.

Если на краях у двух блоков есть отклонение по геометрии, то на стыке может получаться «зуб» — небольшое возвышение. Класть вторым рядом блоки на «зуб» не рекомендуется, так как в этих местах будет концентрироваться механическое напряжение, что приведет к появлению вертикальных трещин. Перед укладкой второго ряда «зубы» надо удалить с помощью терки.

Каждый последующий ряд должен идти со смещением на половину блока. Это обеспечит порядную перевязку.

Часто клей, который выдавливается из шва не подрезают, а размазывают по кладке, считают, что таким образом повышается изоляция кладки. На самом деле это только портит внешний вид стены и затрудняет последующую отделку, если используются тонкослойные штукатурки. Если работы выполняются бригадой, то размазанный по кладке клей затрудняет приемку работ.

Последний ряд

Этот ряд наиболее проблемный, так как при подходе к верхнему перекрытию блоки придется резать. Подвести блоки вплотную к перекрытию сложно и к тому же из-за этого могут появиться трещины, так как перекрытие прогибается и будет давить на перегородку. Ненесущая перегородка не рассчитана на такую нагрузку. По этой причине между перекрытием и последним рядом кладки оставляют зазор 10 – 20 мм. Этот зазор легче всего заделать с помощью монтажной пены.

Подвести блоки вплотную к перекрытию сложно и к тому же из-за этого могут появиться трещины, так как перекрытие прогибается и будет давить на перегородку. Ненесущая перегородка не рассчитана на такую нагрузку. По этой причине между перекрытием и последним рядом кладки оставляют зазор 10 – 20 мм. Этот зазор легче всего заделать с помощью монтажной пены.

Пена изолирует шов, при этом будет компенсировать деформации перекрытия, нагрузка от которого будет сминать пену, но не сами газоблоки.

Примыкание перегородок к стенам должно быть сделано с помощью гибких связей. Жесткое закрепление перегородки на несущих стенах не допускается из-за разницы нагрузок. Усадочные деформации стены приведут к появлению трещин.

Гибкие связи могут изначально быть заведены в кладку несущих стен. Если этого сделано не было, то их устанавливают на анкеры. Сами элементы перевязки представляют собой гибкие пластины, которые заводятся в швы кладки перегородки.

Устройство проемов

В перегородках на перемычки в проемах не давит вес перекрытия, она испытывает нагрузку только от верхней кладки, поэтому не потребуется использовать бетонирование. Перемычку можно изготовить из двух блоков, которые совмещаются в середине проема.

Перемычку можно изготовить из двух блоков, которые совмещаются в середине проема.

В качестве опоры к вертикальным сторонам можно прибить деревянный каркас, который будет удерживать перемычку, пока сохнет клей. Для усиления можно дополнительно усилить перемычку арматурой. Для длинных проемов перемычку можно сделать с помощью швеллера.

По нормативам глубина опирания ненесущей перемычки должна составлять 100 мм, для несущей – 200 мм. Также дверной проем можно сделать из цельной газобетонной перемычки. Такие изделия специально выпускаются производителями газобетона. Обычно они используются для стен, так как их несущая способность избыточна для ненесущих перегородок, но их все равно можно использовать.

Технология установки

До того как начать процесс возведения перегородки, выполняют подготовительные работы. Составляют схему стены с нужными конструктивными параметрами.

По схеме определяют необходимый объем стенового материала. Высчитывают площадь, для чего перемножают высоту и длину перегородки.

Из полученного результата отнимают площадь дверного проема. Количество блоков рассчитывают путем деления общей площади на площадь 1 камня. Итог получают с применением коэффициента запаса равного -1,10.

Алгоритм возведения стен из СБ:

- На стене примыкания перегородки, с использованием строительного уровня наносят вертикальную черту расположения блоков.

- Очищают это место от всех отделочных слоев до стенового камня по ширине на 150 мм, симметрично линии.

- Очищают участок пола от покрытий в зоне расположения блоков и обрабатывают адгезионной грунтовкой.

- Выполняют разметку пола, проведя на нем ровную линию будущей стены, и при необходимости, отмечают на ней дверной проём.

- В области стыковки возводимой перегородки с несущей стеной на раствор устанавливают 2 стартовых СБ.

- Натягивают шпагат между ними.

- По данному шнуру, выкладывают все остальные камни первого ряда.

- На рабочую зону пола выкладывают слой кладочного материала с толщиной слоя 2 см.

- Когда 1-й ряд стены приблизится к месту двери, материал обрезают до требуемого размера болгаркой.

- После укладки 1-го ряда, укладывают второй и следующий ряды. Способ возведения второго аналогичен первому ряду, только начинают ряд не с полного камня, а с половинки, тем самым обеспечивая шахматную перевязку, что делает стену более прочной.

- В области двери каждые 2 ряда проверяют вертикаль уровнем либо отвесом, чтобы проем не был заужен.

- Над ним выполняют перемычку из металла с армированием.

- Далее продолжают кладку блоков выше дверного проема.

- Когда стена достигнет потолочного перекрытия распиливают финишные камни для достижения нужной высоты.

- С целью увеличения прочности конструкции, каждый 4-й ряд кладки армируется стальной проволокой Д=8 мм, либо стеклопластиковыми стержнями.

- В областях соединения перегородки с несущей стеной, на каждом 4-м ряде делают перфоратором отверстия, в которые забиваются железные штыри либо монтируются анкерные болты, соединяющие арматуру, заложенную в стену.

Отделка

Отделка зависит от режима эксплуатации самого помещения.

- Жилые помещения без повышенного уровня влажности — фактически допускаются любые способы отделки для газобетонных перегородок (штукатурка, обои, обшивка деревом). Если эстетический вид кладки не смущает жильцов, то возможна эксплуатация без отделки.

- Сезонные помещения, гаражи, сараи – допустимо использовать без отделки. Также можно использовать все перечисленные выше виды отделки. Единственное ограничение накладывается на гипсокартонные покрытия, из-за риска появления плесени.

- Влажные помещение, санузлы – должны иметь слой гидроизоляции в местах, куда попадает вода. Также надо обеспечить пароизоляцию. Тут в качестве материалов подойдет пропитка олифой, битумная мастика или рулонная битумная гидроизоляция, полимерная мастика, керамическая плитка с защитой швов с помощью силикона, обои с полимерными покрытиями.

- Сауны, парные – требуется слой гидроизоляции и слой усиленной пароизоляции.

Хорошо подойдут утеплители с фольгированным покрытием. Финишную обшивку можно выполнить с помощью вагонки.

Хорошо подойдут утеплители с фольгированным покрытием. Финишную обшивку можно выполнить с помощью вагонки.

Монтаж

Монтаж перегородок из газобетонных блоков начинается с подготовки поверхности. Ее следует очистить не только от пыли, но и от элементов, которые могли бы препятствовать кладочным работам. Далее осуществляется разметка, при необходимости натягивается шнур, по которому мастер сможет ориентироваться.

При желании блоки могут укладываться на раствор, но специалисты рекомендуют использовать специальный клей. Если после строительства были обнаружены просветы в швах, их заполняют все тем же клеем, который наносится с помощью шпателя. Стена после возведения оставляется на сутки до просыхания, только после можно приступать к отделке газобетона.

особенности выбора материала, инстукция монтажа перегородки из газобетонных блоков пошагово, советы

Популярное решение для организации внутреннего пространства

дома – перегородки из газобетонных блоков. Разберемся, какие к ним существуют

требования и как сделать их самостоятельно.

Организация внутреннего пространства дома или квартиры – непростая задача, которую время от времени приходится решать собственникам жилья. Раньше основным материалом для возведения внутренних стен был кирпич, но в последнее время большую популярность приобрели перегородки из газобетонных блоков. Разберемся, какие требования предъявляются к этому материалу и как его правильно использовать в домашнем строительстве.

1 Марка газобетона

2 Размеры газобетонных блоков2.1 Толщина перегородок

2.2 Прочие размеры

3 Устройство перегородки3.1 Делаем разметку

3.2 Примыкание к стене

3.3 Примыкание к потолку

4 Необходимые материалы и инструменты

5 Монтаж перегородки из газобетонных блоков. Пошаговая инструкция

6 Советы профессионалов

Марка газобетона

Технология изготовления газобетонных блоков предполагает

вспенивание смеси из воды, песка и цемента. Чтобы получить ячеистую структуру к

основе из цемента с песком примешивают алюминиевую пудру. При ее взаимодействии

со щелочной средой цементного раствора выделяется водород. Пузырьки этого газа

и образуют поры в бетоне.

При ее взаимодействии

со щелочной средой цементного раствора выделяется водород. Пузырьки этого газа

и образуют поры в бетоне.

Марка материла (например, «D500 В2») описывает два параметра:

- Плотность газобетона. Характеристика «D500» говорит, что 1 куб. м материала весит 500 кг. Соответственно, чем выше марка, тем плотнее газобетон. От плотности зависит прочность блока на сжатие, вес и способность материала противостоять утечке тепла.

- Класс прочности (например, «В2») говорит о способности материала выдерживать давление в вертикальном направлении (сжатие) без разрушения. Для малоэтажного строительства (до 3 этажей) оптимально подойдет класс «В2», для более высоких зданий (в 4-5 этажей) нужен класс «В2,5» или выше.

Для межкомнатной перегородки лучше всего подойдет именно

марка «D500 В2».

Прочность таких блоков вполне достаточна не только для выдерживания

собственного веса, но и для удержания специальных дюбелей. Это позволяет вешать

на газобетонную перегородку полки, навесные шкафы, декоративные панно и т.

Отличить на глаз газобетон марки D500 от D600 практически нельзя. Проверить плотность материала поможет вес. Один поддон с элементами марки D500 весит около 1,17 т, марки D600 – 1,4 т.

Кроме плотности, большое значение имеет способ сушки газобетона. Автоклавные блоки сушат в специальных устройствах, с помощью пара под большим давлением. Это дает блокам высокую прочность, но из-за сложности процесса стоимость материала повышается. Неавтоклавные блоки дешевле, т.к. высушиваются либо естественным образом, либо в электрических сушильных камерах. Это снижает прочность готового камня. Для того чтобы узнать что лучше выбрать пеноблок или газоблок подробнее читайте в этой статье.

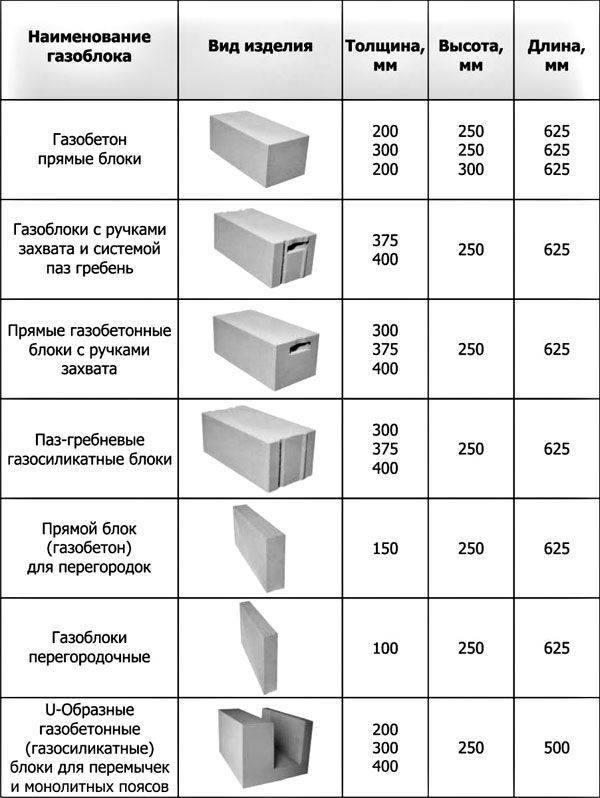

Размеры газобетонных блоков

Выбирая газобетонные блоки для возведения перегородок, профессиональные строители используют специальные таблицы, отражающие множество параметров:

Но для непрофессиональных строителей этот способ неудобен,

так как требует специальных знаний. Проще сориентироваться по обстоятельствам

строительства.

Проще сориентироваться по обстоятельствам

строительства.

Толщина перегородок

| Высота перегородки | Рекомендованная толщина блока |

|---|---|

| 2,5 м | 100 мм |

| 3 м | 150 мм |

| 4 м | 200 мм |

Для возведения перегородок выпускают специальные тонкие блоки с прямыми гранями. Профилированные блоки («гребень и паз») малой толщины практически не встречаются.

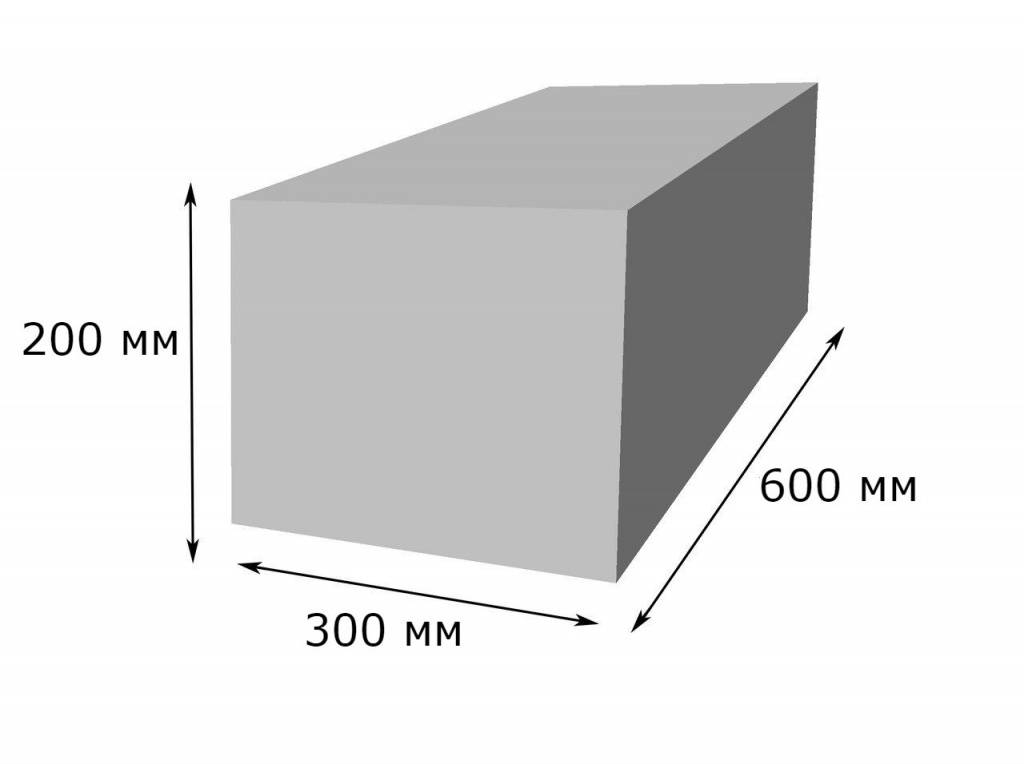

Прочие размеры

Длина и высота блока имеют стандартные значения: высота – 200, 250, 300 мм, длина – 600, 650 мм. При выборе этих характеристик ориентируются на вес блока. Он не должен превышать 18 кг, иначе такой элемент не удастся поднять на стену в одиночку.

Устройство перегородки

Прежде всего, стоит определить параметры будущей

перегородки. Это позволит понять, какие этапы понадобятся при работе, а какие

стадии можно пропустить. Так, если длина пролета стены больше 3 м, понадобится

делать армирующие элементы. Особого подхода требуют также дверные проемы.

Рассмотрим подробнее наиболее важные моменты.

Это позволит понять, какие этапы понадобятся при работе, а какие

стадии можно пропустить. Так, если длина пролета стены больше 3 м, понадобится

делать армирующие элементы. Особого подхода требуют также дверные проемы.

Рассмотрим подробнее наиболее важные моменты.

Делаем разметку

Проще всего разметить будущую стенку, имея под рукой лазерный нивелир. Этот прибор способен построить линии, очерчивающие плоскость перегородки на полу, стенах и потолке, с высокой точностью. Но если лазерного построителя у вас нет, можно обойтись и без него. Разметку делают так:

- Малярный шнур окрашивают синькой или другим сухим красителем. С помощью шнура будут отбиваться линии на потолке и стенах.

- На стыке двух противоположных стен и потолка отмечаются точки. Шнур натягивают между ними, отбивая линию по потолку.

- С помощью отвеса от опорных точек получают вертикальные линии к полу. Их также отбивают шнуром.

- Две полученные точки на стыке между

противоположными стенами и полом, соединяют шнуром, отбивая нижнюю линию.

На заключительном этапе проверяют качество разметки. Пол по линии застилают рубероидом или промазывают мастикой из битума, чтобы создать гидроизоляционный слой.

Примыкание к стене

Чтобы надежно связать перегородку с несущими стенами, в кладку вводят Т-образные анкера (300х300х50). Ставить их нужно через каждые три ряда. Анкер создает жесткую связь, что не всегда хорошо: вибрация (к примеру, из-за ветра) может разрушать клей.

Более устойчивы к вибрации гибкие связи. Для их создания используют тонкие пластинки из перфорированного металла. Пластины вводят в шов (согнув под прямым углом). Если пластину нельзя ввести в шов капитальной стены (к примеру, в панельных стенах), их просто прикручивают к стене на саморезы.

Чтобы исключить крошение газобетонных блоков по углам, в шов между перегородкой и стеной закладывается демпферная лента, гасящая вибрацию. Также ее можно заменить тонким слоем минеральной ваты или пенопласта.

Когда кладка будет закончена, нужно заделать

паронепроницаемым герметиком шов между перегородкой и капитальной стеной. Иначе

шов может начать «тянуть» влагу из комнаты.

Иначе

шов может начать «тянуть» влагу из комнаты.

Примыкание к потолку

При создании верхнего ряда необходимо создать демпфер. Этот слой будет предохранять блоки от нагрузки, возникающей из-за прогиба перекрытия. Если этого не сделать, верхний блок может начать крошиться разрушаться.

Чтобы выполнить демпфирующую прокладку, придется оставить между последним рядом блоков и потолком зазор в 2 см. Чтобы получить такой промежуток, придется либо заранее рассчитать высоту блоков, либо распилить блоки верхнего ряда. Для заполнения зазора есть два вариант:

- В щель заталкивают демпфирующий материал (к примеру, пенопласт или минеральный картон), затем поверхность заделывают герметиком.

- Верхнюю поверхность блока смачивают водой. Затем в щель задувают монтажную пену.

Первый вариант несколько более трудоемкий, зато с верхнего этажа будет доноситься меньше шума. Второй вариант проще по исполнению.

Необходимые материалы и инструменты

Справиться с кладкой газобетонных блоков можно даже в

одиночку. Но нужно заранее собрать все необходимые инструменты, чтобы не

прерываться в процессе работы. Вот что потребуется для складывания перегородки:

Но нужно заранее собрать все необходимые инструменты, чтобы не

прерываться в процессе работы. Вот что потребуется для складывания перегородки:

- Инструменты для разметки: карандаш, строительный уровень, рулетка, малярный шнур, синька.

- Для резки материалов: пила по дереву, острый нож, болгарка с диском для резки металла.

- Для замешивания клеевого состава: ведро, строительный миксер, мерная посудина.

- Для кладочных работ: терка с набором абразивных сеток, шпатель с гребнем, резиновый молоток, малярная кисть.

Для крепления блоков можно использовать либо минеральные клеящие составы (для ячеистых бетонов), либо пенополиуретановый клей в баллонах. Во втором случае инструменты для замешивания состава не нужны, но для удобства работы с клеем стоит приобрести клеевой пистолет.

Также нужно подготовить устойчивую стремянку, чтобы класть

верхний ряд. При резке газобетон может образовывать пыль и мелкие острые

осколки. Поэтому работу с ячеистым бетоном ведут в защитной одежде, перчатках и

очках.

Монтаж перегородки из газобетонных блоков. Пошаговая инструкция

Итак, блоки и клей закуплены, будущая перегородка размечена, весь необходимый инструмент собран по списку. Работу ведут следующим порядком:

- На размеченное основание с подготовленной гидроизоляцией стелют демпфирующий материал. Полосу промазывают клеем и выкладывают на нее первый ряд блоков. Толщина клея – 1-2 мм. Боковые грани блоков также промазывают клеем. При этом важно стараться не пачкать наружные белые стороны: отчистить их от клея сложно.

- Каждый блок подбивают резиновым молотком, стремясь добиться толщины каждого шва в 2-3 мм. Если при этом выдавится немного клея, его убирают шпателем.

- Положение каждого блока проверяют с помощью строительного уровня. Если пренебрегать этим, наклон на 1-2 м в первом ряду обеспечит существенное выпирание в верхнем ряду.

- Уложив первый ряд, его верхнюю поверхность

проходят теркой, убирая неровности. Затем грани очищают от пыли и кладут следующие

ряды.

По мере необходимости ставят закладные пластины для связи с капитальными

стенами и армирующие элементы.

По мере необходимости ставят закладные пластины для связи с капитальными

стенами и армирующие элементы.

Технология кладки не слишком сложна, но требует некоторой методичности. Спешка может привести к перекосам, которые будет очень сложно исправить.

Советы профессионалов

Освоить технологию сооружения перегородок из газобетонных блоков сравнительно несложно. Но и в этом деле есть некоторые нюансы, которые осваиваются только с опытом работы. Мы предлагаем вам несколько полезных видеороликов, содержащих советы опытных строителей. Надеемся, что этот материал поможет вам лучше представить все этапы работы и понять, как облегчить и ускорить строительство:

Газобетон – современный материал, удобный в работе. Благодаря малому весу и большим размерам блока удается возвести перегородку быстрее, чем при использовании кирпича. Главное – выполнять все этапы без ненужной спешки и не забывать проверять геометрию получающейся стены, чтобы вовремя заметить ошибки и исправить их.

Благодаря малому весу и большим размерам блока удается возвести перегородку быстрее, чем при использовании кирпича. Главное – выполнять все этапы без ненужной спешки и не забывать проверять геометрию получающейся стены, чтобы вовремя заметить ошибки и исправить их.

Что такое бетонные блоки | Типы бетонных блоков | Типы пустотелых бетонных блоков | Преимущества и недостатки использования пустотелых бетонных блоков

Содержание

Что такое бетонные блоки?

Бетонные блоки обычно используются при проектировании зданий. Это дешевле, чем другие типы перегородок. Бетонные блоки имеют относительно приличную структуру, и вероятность ошибки при разработке невелика.

Кроме того, он имеет достаточную мощность для использования в качестве несущей стены. Кроме того, возможность использовать минимальную толщину для штукатурки и отходов материалов, реальное предложение, быстрое строительство и т. д. повысили популярность бетонных блоков в строительной отрасли.

Читайте также: Что такое сливовый бетон | Назначение сливового бетона | Как подготовить бетон сливы » вики полезно Преимущества и недостатки сливового бетона

Типы бетонных блоков

Как правило, различные типы бетонных блоков используются при проектировании таких конструкций, как дома, больницы и т.д. Они могут быть любой формы и размера, и даже из бетона или пустотелых блоков.

Бетонные блоки имеют четкие пропорции.

- 39 см x 19 см x 30 см или

- 20 см или 10 см или

- 2 дюйма, 4 дюйма, 6 дюймов, 8 дюймов, 10 дюймов и 12 дюймов.

Бетонные блоки изготавливаются из цемента, заполнителя и воды при соотношении цемента и заполнителя 1:6. (60 процентов высококачественного заполнителя и 40 процентов крупного заполнителя)

Их минимальная прочность составляет примерно 3 Н/мм2. Спецификации прочности на сжатие блоков бетонной кладки определены в ASTM C-90-91.

Ниже приведены типы блоков

- Полнотелые бетонные блоки

- Пустотелые бетонные блоки

Полнотелые бетонные блоки

Полнотелые бетонные блоки Может использоваться для внутренних несущих стен, балочных, блочных перекрытий и т.д. Бетонный блок используется в строительстве полых или сплошных стен.

2. Пустотелые бетонные блоки

Пустотелые бетонные блоки являются ценным строительным материалом, так как они легкие и могут использоваться в качестве несущих на ненесущих стенах. В целом пустотелые бетонные блоки имеют размеры 30 см x 20 см x 15 см (12 дюймов x 8 дюймов x 6 дюймов). В частности, толщина лицевой стороны пустотелых бетонных блоков должна быть не менее 5 см (2 дюйма), а общая площадь должна составлять от 55 до 66 процентов общей площади. Кроме того, раствор содержит смесь цементного заполнителя в пропорции 1:6. Блоки, используемые в архитектурном бетоне, должны иметь минимальную плотность 3 Н/мм2 (450 фунтов/дюйм2).

Такие блоки изготавливаются из легких заполнителей с заданной геометрической нагрузкой, определяемой конструкцией элемента.

Для достижения полной допустимой несущей способности бетонные блоки обычно имеют пустоты, равные 14 их общей поверхности, а прочное пространство не должно быть меньше половины его размера. Пустоты часто заполняют легким бетонным раствором. Бетонные пустотелые блоки подразделяются на два типа: несущие бетонные пустотелые блоки, а также ненесущие бетонные пустотелые блоки.

Пустоты часто заполняют легким бетонным раствором. Бетонные пустотелые блоки подразделяются на два типа: несущие бетонные пустотелые блоки, а также ненесущие бетонные пустотелые блоки.

Читайте также: Что такое раствор | Использование раствора | Преимущества и недостатки раствора | Применение миномета | Свойства раствора

Типы пустотелых бетонных блоков

1. Бетонные ложковые блокиОни аналогичны бетонным блокам, используемым при возведении каменных блоков. Бетонные ложковые блоки внешне напоминают стандартные пустотелые блоки, но их грани параллельны поверхности стены.

2. Бетонный угловой блокЭтот угловой блок находится на концах каменной кладки, таких как оконные и дверные проемы. Они устроены так, что один конец их плоскости виден, а другой конец закрыт подрамником.

3. Бетонный блок колонн Если доступны два конца угла, блоки колонн также называются двойными угловыми блоками.

Блоки косяка крепятся к подрамнику и угловому блоку в проеме широкого окна. Блоки косяка очень полезны для обеспечения места для дополнительных оконных элементов при установке двойных экранов.

5. Раздельный бетонный блокПерегородки обычно сооружаются с использованием разъемных бетонных блоков. Диаметр перегородочных блоков больше ширины перегородки. Полые детали разделяются на две или три составляющие.

Бетонный блок в форме лягушки: Блоки-лягушки имеют лягушачью голову, а также подголовники и подрамники. Это способствует нанесению раствора на блоки крестовины и формированию прочной связи с блоками, уложенными сверху. Кирпичи с круглой головкой похожи на угловые блоки в том, что их функции аналогичны, потому что нам нужны круглые кирпичи в углу.

6. Блоки для перемычек Эти бетонные блоки используются при строительстве перемычек. Эти перемычки сконструированы таким образом, что могут выполнять функции как кладочного устройства, так и опалубки. Блоки перемычки имеют глубокий паз, в который эстетично помещаются бетон и арматурные стержни, и они служат вечной опалубкой для элемента балки перемычки.

Блоки перемычки имеют глубокий паз, в который эстетично помещаются бетон и арматурные стержни, и они служат вечной опалубкой для элемента балки перемычки.

Было обнаружено, что они безвредны для окружающей среды и полезны для большинства строителей, поскольку выполняют две различные функции.

7. Блоки из ячеистого автоклавного бетона (AAC)

Модели из блоков из ячеистого автоклавного бетона представляют собой более легкие и крупные кирпичные блоки. Большинство из них сделаны из аналогичных материалов, таких как кирпичи, но с особым расположением, которое превращает вещество в горшок для экономии денег. Согласно исследованиям, использование блоков из ячеистого бетона автоклавного твердения снижает общий расход стали и бетона на 15% и 10% соответственно.

Автоклавные газоблоки имеют много преимуществ, включая анализ затрат и выгод, сокращение времени сборки, реконструкцию поверхности и огнестойкость. Пока не начнется строительство блока aac, заявка на программное обеспечение должна быть официально утверждена.

Бетонные кирпичи часто формируют в виде небольших прямоугольных блоков, которые обычно блокируют для создания жестких стен. Некоторые заводы используют бетон, в то время как другие экспериментируют с цементом и заполнителями для получения финансовой выгоды.

Несколько производителей выпустили кирпичи различных цветов в ответ на запросы потребителей. Бетонные кирпичи часто используются в ограждениях и фасадах, потому что они имеют сильный эстетический и современный вид.

Читайте также: Что такое сталь | Виды стали | Как рассчитать удельный вес стальных стержней » вики полезно Расчет веса стального стержня длиной 1 метр | Собственный вес стали

Преимущества и недостатки

Использование пустотелых бетонных блоковПреимущества использования пустотелых бетонных блоков

- Так как нет необходимости в отделке, строительные работы выполняются быстро.

- Из-за небольшого веса бетонные блоки легко маневрировать.

- Значительная экономия материалов.

- Из-за большого размера кладочные швы имеют меньше швов, что экономит раствор.

- Поскольку в бетонном блоке имеется полое пространство, эффект обладает более сильными изоляционными свойствами по отношению к звуку, теплу, включая влажность.

- Стена из кладки из бетонных блоков экономически эффективна, поскольку стоимость кубического метра каменного оборудования составляет примерно 15–20 %. Бат кирпичной кладки стен менее затратен.

- Поскольку нет эффекта высолов, стоимость обслуживания пустотелых бетонных блоков ниже.

- Он экологически устойчив, и отходы, такие как летучая зола, будут использоваться для замены компонентов в пустотелых кирпичах.

- Бетонные блоки не нуждаются в штукатурке, поэтому они могут быстро сбалансировать изменения ландшафта или условий окружающей среды.

- Это создает новый внешний вид, снижая расходы на электроэнергию и создавая в доме экологически устойчивую атмосферу.

- Сплошные пустотелые блоки требуют минимальной мощности, а также обеспечивают звуко-, тепло- и огнестойкость.

- Поскольку для швов этих блоков требуется меньше цементного раствора и практически не требуется штукатурка, процесс строительства ускоряется.

- Эти пустотелые бетонные блоки обладают высокой несущей способностью, поэтому широко используются в практике строительства зданий.

- Поскольку бетонные пустотелые блоки легкие, их можно использовать для строительства домов в сейсмоопасных районах.

- Эти блоки дешевле, чем большинство обычных стеновых систем или стеновых строительных систем.

- Высококачественный, прочный, одинакового размера и формы.

- Он полностью энергоэффективен и при его производстве не используются невозобновляемые материалы.

- Однако это не нарушает экосистему, потому что оно либо безвредно для окружающей среды, либо экологически чисто, поэтому отходы и местная земля могут использоваться для его производства или переработки.

- Также возможно изготовление на месте.

- Практика каменной кладки звуконепроницаема, теплостойка и влагонепроницаема благодаря пустоте в кирпичах.

- Полые блоки имеют низкую жесткость.

- На стенах из пустотелых блоков не должно быть встроенного трубопровода. При строительстве их необходимо размещать внутри полой части.

- Многие закладные, которые будут визуализированы, должны быть заложены до строительства и должны быть установлены вместе со строительством.

- Ванные комнаты из пустотелых блоков очень сложны в строительстве. Обычно мы вырезаем канавки в стенах и размещаем трубы. Однако этого нельзя добиться в пустотелых кирпичах.

- Поскольку общая масса стеновых отделочных материалов в пустотелых блоках уменьшается, несущая способность часто снижается.

- Тяжелые предметы не следует вешать на эти стены, потому что это очень опасно.

Применение бетонных блоков

- В строительной архитектуре он используется для возведения навесных стен, периметральных стен и т.д.

- Входит в состав опалубки для оголовков свай, полевых балок и других конструкций.

- Обычно используется при возведении полых стен.

- Возведение стены подвала.

Читайте также: Что такое цепная съемка | принцип цепной съемки | Процедура цепной съемки | Ошибка в цепной съемке | Преимущества и недостатки цепной съемки

Состав бетонных блоков

- Цемент: Некоторые индийские стандарты, перечисленные в пункте 6.1 IS: 2185-1 (2005), могут использоваться в качестве цемента.

- Агрегат: Агрегаты, используемые для изготовления блоков на процессоре или сборочной площадке, должны быть безопасными и не содержать вредных веществ и должны соответствовать спецификациям IS 383.

- Летучая зола: Летучая зола в соответствии с IS 3812 (Часть 2) может использоваться вместо мелкого заполнителя с максимальным содержанием до 20%.

- Вода: Вода должна соответствовать стандартам IS 456 и не содержать веществ, токсичных для бетона, в том числе таких веществ, которые могут вызывать высолы.

- Добавки или примеси: Это могут быть соответствующие стандарту IS 9103 ускоряющие, уменьшающие количество воды, воздухововлекающие и суперпластификаторы или гидроизоляционные вещества и красящие пигменты, соответствующие стандарту IS 2645.

Часто задаваемые вопросы

Бетонные блоки

Шлакоблоки легче бетонных блоков. Бетонный блок содержит камень или песок, что утяжеляет его. Шлакоблоки не обладают прочностью на растяжение, чтобы противостоять давлению. Бетонный блок – твердое, прочное вещество.

Автоклавный бетон

Автоклавный пенобетон (AAC) — это легкий сборный пенобетонный строительный материал, пригодный для производства бетонных кладочных блоков, таких как блоки. Состоящие из кварцевого песка, кальцинированного гипса, извести, цемента, воды и алюминиевой пудры, изделия из газобетона отверждаются под действием тепла и давления в автоклаве.

Состоящие из кварцевого песка, кальцинированного гипса, извести, цемента, воды и алюминиевой пудры, изделия из газобетона отверждаются под действием тепла и давления в автоклаве.

Автоклавные газобетонные блоки

- Отличный материал для звукоизоляции и звукоизоляции.

- Обладает высокой огнестойкостью и устойчивостью к термитам.

- Доступен в различных формах и размерах.

- Высокая тепловая масса накапливает и выделяет энергию с течением времени.

- Материал, пригодный для повторного использования.

Фундамент для пирса из шлакоблоков

Пирсы изготавливаются из литого бетона или из цементных блоков, причем цементные блоки дешевле и проще в установке. Рабочий с базовыми навыками каменщика может возвести опоры для всего дома за меньшее время, чем установка опалубки для опор из литого бетона.

Cmu Стеновая конструкция

Бетонный блок кладки (CMU) представляет собой прямоугольный блок стандартного размера, используемый в строительстве зданий.![]() Cmus являются одними из самых универсальных доступных строительных продуктов из-за большого разнообразия внешнего вида, который может быть достигнут с их использованием.

Cmus являются одними из самых универсальных доступных строительных продуктов из-за большого разнообразия внешнего вида, который может быть достигнут с их использованием.

Дымоход из шлакоблоков

Бетонные блоки дымохода имеют квадратную форму 24 дюйма с отверстием в центре, размер которого соответствует секции вертикальной керамической плиты дымохода. Использование этих блоков делает строительство дымохода быстрее и проще и позволяет ему занимать меньше места, чем если бы он был сделан из обычных бетонных блоков.

Фундамент из блоков и опор

Конструкция опор и балок или «приподнятый фундамент» строится с использованием бетонной опоры в качестве прочного основания для деревянных балок, поддерживающих пол дома. Это сильно отличается от залитого бетона, потому что приподнятый дом не стоит прямо на земле.

Фундамент для пирса из бетонных блоков

Блоки для пирса можно использовать вместо опор для настила на уровне земли, не требуя разрешений. Блоки для простенков также можно использовать, если глубина уровня промерзания меньше высоты блока для простенков.

Блоки для простенков также можно использовать, если глубина уровня промерзания меньше высоты блока для простенков.

Бетонные опорные блоки для настилов

В целом, опорные блоки лучше всего подходят для низких или наземных настилов, где используются более мелкие материалы для каркаса, а дополнительные стойки и блоки не мешают. Подъемная сила и боковые силы на стойках также менее важны для настилов на уровне земли.

Бетонный блок опоры с металлическим кронштейном

Один бетонный блок размером 8 x 16 дюймов может выдержать 8000 фунтов. Не превышайте высоту 36 дюймов. Отдельные блоки, которые можно использовать для вашего пирса, могут легко нести 5500 фунтов.

Бетонные блоки — Производство, классификация и использование — BuildersMART

10 сентября 2019 г. 16:48:00

Бетонные блоки в настоящее время заменяют кирпичи в каменном строительстве, особенно во многих многоэтажных зданиях. Они доступны в трех типах, а именно сплошные, полые и ячеистые, широко используемые для строительства стен-наполнителей и граничных стен в железобетонном каркасе.

Бетонные блоки обычно изготавливают больших размеров, чтобы сделать кладку блоков быстрее и потреблять меньше цемента в швах, чем кирпичная кладка. Если процент пустот более 25%, то это пустотелые блоки, а блоки с пустотами менее 25% — только перфорированные блоки.

Блоки из ячеистого бетона обычно называют блоками из легкого газобетона. Все эти блоки широко используются для составных стен и ненесущих стен.

Пустотелые блоки специально изготовлены для несущих стен, которые полезны для уменьшения статической нагрузки каменной кладки в зданиях. Блоки также могут быть с цементом и песком, называемыми цементно-песчаными блоками, или с цементом и грунтом, называемыми грунтоцементными блоками, которые имеют низкую прочность и используются для недорогого строительства.

Производство бетонных блоков

BIS рекомендует модуль крупности комбинированного заполнителя от 3,6 до 4, а используемые крупные заполнители имеют размер от 6 до 12 мм. Обычно используются обедненные смеси до 1:8. Бетонная смесь для бетонных блоков не должна быть богаче одной части цемента на шесть частей объема комбинированного заполнителя.

Обычно используются обедненные смеси до 1:8. Бетонная смесь для бетонных блоков не должна быть богаче одной части цемента на шесть частей объема комбинированного заполнителя.

Бетонные блоки могут быть изготовлены вручную и машинным способом. Затем отлитый блок отверждают в резервуаре с водой или во дворе в течение не менее 14 дней (воду необходимо менять не реже одного раза в 4 дня).

После затвердевания блоки сушат в течение 4 недель, прежде чем использовать в каменной кладке. Их следует укладывать с пустотами в горизонтальном направлении, чтобы облегчить сушку, или их следует сушить паром.

Весь процесс позволяет произвести полную усадку блока при укладке на стену, что очень важно для прочных стен.

Классификация бетонных блоков

Пустотелые бетонные блоки

Пустотелые бетонные блоки с открытой и закрытой полостью подразделяются на три класса:

- Марка А — Имеют минимальную плотность 1500 кг/м³ и используются для несущих стен.

- Марка Б — Имеют плотность ниже 1500 кг/м³ и используются для несущих стен.

- Марка С — Эти блоки используются для ненесущих стен и имеют плотность более 1000 кг/м³.

Все эти блоки доступны с декоративной облицовкой, такой как рифленая облицовка для создания художественных эффектов.

Полнотелые бетонные блоки

Должны быть изготовлены для удельной прочности бетона 4,0 и 5,0 Н/мм² за 28 дней. Эти блоки используются в качестве несущих стен и имеют плотность не менее 1800 кг/м³.

Брусчатка

Эти блоки представляют собой монолитные бетонные блоки различной формы, специально изготовленные для наружного мощения тротуаров, парковок, подъездных дорог, бензоколонок, промышленных полов и т. д. Блоки AAC относятся к как автоклавные газобетонные блоки. Эти блоки также называют облегченными пустотелыми блоками.

Они изготавливаются в виде твердых блоков из цемента, воды и таких материалов, как молотый песок, пылевидная зола вместе с добавками для аэрации и стабилизации пузырьков воздуха.

Конечным результатом является смесь густой жидкости, которая затем выливается в стальные формы для формирования больших лепешек. Через некоторое время смесь схватывается, и ее можно разрезать на отдельные блоки необходимого размера с помощью натянутой стальной проволоки.

Очень легкие блоки для перегородок и блоки среднего веса для легких несущих стен можно получить из газобетонных блоков. Эти блоки не дают усадки при высыхании, так как материал получают автоклавированием.

Автоклавный цементный продукт является кристаллическим, что отличается от продукта, полученного при обычном мокром отверждении или при обычном отверждении паром.

Размеры и допуски

Номинальные размеры бетонного блока согласно BIS:

- Длина — 600, 500, 450 или 400 мм

- Высота — 100 или 200 мм

- Ширина — 50, 75, 100, 150, 200, 250 или 300 мм

Фактические размеры должны быть менее 10 мм толщины раствора. Для бетонных и пустотелых блоков номинальной длиной 390 мм и высотой 190 мм. Толщина несущих стен 190 мм, перегородок 140 мм и перегородок 9 мм.0 мм.

Толщина несущих стен 190 мм, перегородок 140 мм и перегородок 9 мм.0 мм.

Этих размеров легче достичь в блоках машинного производства, чем в блоках ручной работы. Ширина блоков, используемых для несущих стен, составляет 200 мм, а для парапетов или перегородок – 100 мм.

На заметку:

- Прочность раствора не должна превышать прочность блоков. При высокой прочности раствора трещины будут меньше и будут очень большими, а при низкой прочности раствора трещины будут мелкими и распределенными.

- Мы должны использовать только блоки, которые должным образом вылечены в течение не менее 14 дней и высушены в течение 4 недель, чтобы избежать усадки во время строительства.

- Мы не должны мочить блоки при укладке в каменную конструкцию.

- Ни в коем случае нельзя допускать к работе свежеизготовленные и незатвердевшие бетонные блоки.

- Блоки, в частности, обычные цементно-песчаные блоки и блоки из грунтоцемента, не должны использоваться в качестве несущих стен для кровли из бетонных плит, которые склонны к расширению и сжатию в зависимости от температуры.

Так как конструкция не является несущей, то сохранение конструкционной прочности при воздействии огня отходит на второй план.

Так как конструкция не является несущей, то сохранение конструкционной прочности при воздействии огня отходит на второй план. Лист гипсокартона 12,5 мм обеспечивает изоляцию от воздушного шума сопоставимую с перегородкой из газобетона D300 толщиной 100 мм.

Лист гипсокартона 12,5 мм обеспечивает изоляцию от воздушного шума сопоставимую с перегородкой из газобетона D300 толщиной 100 мм. Толстый шов (10 – 12 мм) позволяет компенсировать неровности, но создает дополнительные «мостики холода» и снижает однородность перегородки.

Толстый шов (10 – 12 мм) позволяет компенсировать неровности, но создает дополнительные «мостики холода» и снижает однородность перегородки.

Также полезно будет использовать рулонный материал с абразивной посыпкой, это увеличит адгезию перегородки с основанием.

Также полезно будет использовать рулонный материал с абразивной посыпкой, это увеличит адгезию перегородки с основанием.

Хорошо подойдут утеплители с фольгированным покрытием. Финишную обшивку можно выполнить с помощью вагонки.

Хорошо подойдут утеплители с фольгированным покрытием. Финишную обшивку можно выполнить с помощью вагонки.

По мере необходимости ставят закладные пластины для связи с капитальными

стенами и армирующие элементы.

По мере необходимости ставят закладные пластины для связи с капитальными

стенами и армирующие элементы.