Расход клея для газобетона на 1 м3: сколько надо для кладки куба

Расход монтажного клея для блоков на 1 м3

Среди большого ассортимента материалов для кладки, строители часто выбирают газобетон – искусственный камень с порами по всей своей поверхности. Это неудивительно, ведь эти невзрачные блоки способны аккумулировать тепло или холод, что позволяет сэкономить на обогреве в мороз или понизить температуру в помещении в летний зной.

При составлении сметы перед строительством дома из газобетонных блоков, стоит учесть не только стоимость самих элементов, но и монтажного клея для их надежного соединения между собой. В зависимости от условий труда, расход может разниться, поэтому нужно правильно произвести расчеты и не забыть о важных нюансах.

Стандартный газобетон считается сравнительно бюджетным материалом для строительства, но вот подбор клея для ячеистых блоков может оказаться довольно затратным. Однако этот этап не стоит пропускать, ведь иногда тщательная проверка и диагностика смесей идет только на пользу и позволяет сделать строение максимально надежным.

В целом, монтажный клей для блоков — идеальный вариант для масштабных построек, ведь, несмотря на более высокую стоимость, чем цементно-песчаный раствор, он расходуется в 5-6 раз экономнее. Подобная специализированная смесь:

- Может использоваться в качестве шпаклевки;

- Застывает без усадки;

- Долго остается однородной при условии, что ее регулярно помешивают;

- Позволяет забыть о теплопотерях и исключает появление «мостиков холода».

Кладка из блоков с использованием такого клея выходит очень прочной, надежной и долговечной, к тому же предполагает нанесение очень тонким слоем, что и является причиной небольшого расхода.

Особенности проведения расчетов

Стандартный расход клеевой смеси зависит от состава и производителя, поэтому обычно указывается на упаковке. В среднем, для газо- и пенобетона достаточно около 2,5кг на 1м2, но на количество использованного клея будут оказывать влияние:

- Качество блоков. Если элементы ровные, то затраты будут меньше, а вот дефектные потребуют больше смеси для выравнивания;

- Температура ингредиентов.

+50 градусов по Цельсию – оптимальный вариант;

+50 градусов по Цельсию – оптимальный вариант; - Применение специального инструмента, который также минимизирует количество использованного клея;

Не стоит забывать об опыте строителей, ведь не все умеют расходовать материалы экономно, а также о погодных условиях и качественных характеристиках клея.

Подбор надежной смеси можно выполнить самостоятельно. Это делается путем склеивания двух элементов и оценке швов спустя сутки после застывания.

Если вы попытались разломить газосиликатные блоки и разлом совпал со швом, то стоит рассмотреть другое варианты. Оптимальный — это, когда шов остался целым, а пострадал сам блок.

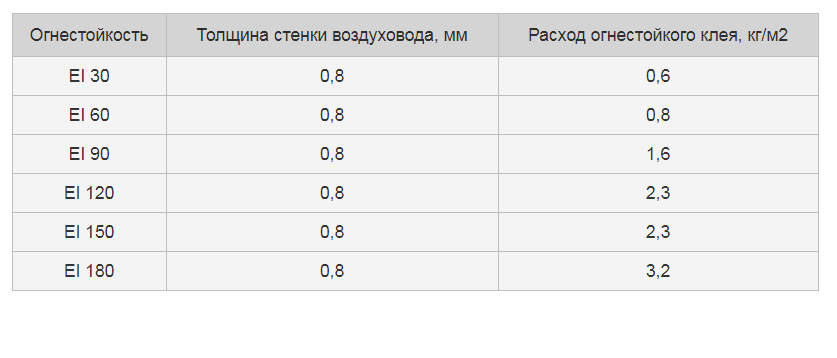

Расход клея для газобетона на 1 м3 в килограммах можно отследить с помощью таблицы, которая представлена ниже.

| При толщине блока (см) и плотности 300-400 кг/м3 | Расход кг/на куб | Расход кг/на м2 |

| 10 | 19,3-19,4 | 1,9-2,0 |

| 15 | 19,9-21,0 | 2,9-3,0 |

| 20 | 16,4-16,8 | 3,3-3,5 |

| 25 | 15,9-16,2 | 4,0-4,4 |

| 30 | 15,5-15,8 | 4,6-5,2 |

| 37,5 | 15. 1-15,4 1-15,4 | 5,7-7,0 |

| 40 | 14,9-15,1 | 6,0-6,3 |

Правила приготовления раствора

Приготовить смесь очень просто: в первую очередь понадобиться строительный миксер, а также вода и, конечно же, клеящий порошок.

Пропорции для смешивания зачастую стандартны – около 0,2-0,3 литра воды на один килограмм клея. Монтажный раствор готов уже через 15 минут после тщательного перемешивания. Для сохранения текучести его стоит взбивать каждые полчаса, а если планируется работа при минусовых температурах, то стоит приобрести специальные добавки.

На клеящие свойства влияют также погодные условия, поэтому не рекомендуется выполнять работы во время дождя, снега и при сильном ветре.

Поделиться с друзьями

Расход клея для газобетона на 1 м3

Газобетон является популярным строительным материалом в наше время. Объяснить большой спрос на него достаточно просто. Прежде всего, материал может похвастаться большой надежностью. Здания, которое возводятся с его помощью, радуют своей надежностью. Важную роль в конечном результате играет не только сам газобетон, но и скрепляющая смесь. Также нужно грамотно рассчитать необходимое количество клея.

Здания, которое возводятся с его помощью, радуют своей надежностью. Важную роль в конечном результате играет не только сам газобетон, но и скрепляющая смесь. Также нужно грамотно рассчитать необходимое количество клея.

Плюсы клеевых смесей

Рассмотрим подробнее преимущества специального клея:

- Одной из особенностей материала является возможность уменьшить толщину слоя до нескольких миллиметров. Это становится возможным благодаря наличию фракционного песка.

- К тому же такой клей обладает способностью максимально равномерно заполнять пространство, что также положительно влияет на конечный результат и повышает клеящие свойства.

- На 25 килограмм смеси потребуется всего лишь 5.5 литров воды.

- Швы не трескаются, благодаря тому, что влага легко удерживается внутри.

- Важными преимуществами использования такой смеси является ее влагостойкость и морозостойкость, а также высокий уровень пластичности.

- Клей, возможно, использовать в качестве шпаклевки, что очень удобно, ведь полностью исключает наличие остатков смеси.

- Состав схватывается быстро и не дает усадки, отходов после его использования практически не бывает.

- Еще одним преимуществом есть стоимость смеси.

- Классический раствор в конечном итоге проигрывает современной клеевой смеси.

Особенности расхода клея

На каждой упаковке клеевой смеси можно найти информацию о расходе продукта. В зависимости от производителя данные могут отличаться. Если говорить о средних показателях, то они составляют примерно полтора килограмма смеси на квадратный метр. Речь идет о слое в один миллиметр.

В большинстве случаев расход клея для газосиликатных блоков на 1м3 составляет не менее 25 килограммов. Не стоит пытаться увеличить расход смеси для того, чтобы добиться большей толщины поверхности.

Не стоит пытаться увеличить расход смеси для того, чтобы добиться большей толщины поверхности.

Именно такие данные предоставляет производитель, но реальные цифры от них немного отличаются. Если верить показателям, о которых говорят реальные пользователи, то они составляют около 40 килограмм на один метр. Именно поэтому теоретическим данным не нужно слепо верить, ведь на практике ситуация оказывается немного другой.

Стоит отметить, что такие отличия встречаются не только в случае с газобетоном, но и с другими строительными материалами. Лучше сделать некоторый запас, чтобы быть спокойными. Желательно, чтобы запас составлял около 25 процентов от массы.

Почему цифра расходов является разной?

Если речь идет о масштабных объемах работы, то разница в расчетах может быть достаточно существенной. Никто вам не сможет предоставить гарантии, что расход клея для газобетона на 1 м3 составит именно 25 килограмм на кубический метр, а не 35 килограмм. Разница в цифрах не всегда увеличивает конечный расход. Порою удается использовать меньше смеси, чем рекомендует производитель. Правда, такие ситуации встречаются достаточно редко.

Порою удается использовать меньше смеси, чем рекомендует производитель. Правда, такие ситуации встречаются достаточно редко.

При составлении расчета нужно учитывать целый ряд важных факторов:

- Прежде всего, это характеристика состава. Расход будет более высоким, если в составе смеси присутствует большой процент песка. Если же основную часть смеси составляет связующие вещество, то перерасхода с большой долей вероятности не будет.

- Также при составлении учета нужно учитывать технику укладки. Если укладывать клей грамотно и профессионально, то расход будет меньше. Начинающие укладчики часто совершают одну и ту же ошибку. Они расходуют больше смеси на блок, чем это требуется. На качество конечного результата это никаким образом не влияет. Единственным результатом, которого они добиваются, является увеличение расхода смеси.

- Обязательно обратите внимание на армирующий слой, он также влияет на расход клея для газобетона на 1 м3. Они также повышают расход клеевого материала, но часто такие слоя являются необходимостью.

- При составлении расчета нужно также учитывать существующие дефекты блоков. Если использовать бракованные ячеистые блоки, то риск перерасхода является очень высоким. Даже, если придерживать всех нормативов, без дополнительных пластов смеси не обойтись.

Как рассчитать необходимое количество клея?

На один метр газобетона зачастую используется полтора килограмма сухой смеси. Правда, речь идет исключительно о ровной поверхности без видимых дефектов. На кубический метр придется потратить от пятнадцати до тридцати килограммов клеевой смеси. В среднем на кубический метр используется один мешок смеси.

Не стоит забывать о том, что все расчеты являются, скорее всего, теоретическим расчетом. На практике люди получают немного другие цифры. На отличие влияют многие факторы. Это и наличие профессиональных инструментов, их качество и специфика. Также важную роль играет квалификация мастера, который выполняет работы. Стоит отметить и состояние изделий, гладкость их поверхности, наличие дефектов. Перед тем, как приступить к работе, нужно учесть все эти нюансы.

Перед тем, как приступить к работе, нужно учесть все эти нюансы.

Если вы желаете добиться равномерной кладки, лучше отдать предпочтение мелкозернистому клею. Слой смеси должен быть максимально тонким, тогда добиться ровного слоя будет легче. Клей обеспечивает гораздо более высокую прочность раствора, чем цемент.

Важную роль для достижения конечного результата играет правильность состава с соблюдением всех пропорций. Зачастую для приготовления равномерной смеси используют дрель или строительный миксер. Вручную тщательно вымешать клеевую смесь оказывается достаточно сложно. Также обратите внимание на температуру воды, которую вы используете для приготовления раствора. Она должна быть комнатной температуры. Перед приготовлением лучше перечитать информацию, которая содержится на упаковке.

Влияние погодных условий на клей

При покупке клея нужно обязательно учитывать погодные условия. К примеру, во время зимы клей обязательно должен обладать морозостойкими свойствами, в его составе должны быть специальные добавки. Да и замешивать клей для зимних условий нужно лишь горячей водой. На улицу выносить клей нужно аккуратно. Для этой цели лучше использовать утепленную емкость. И не забудьте про крышку, без нее на улицу не выходите. Да и наносить такой клей нужно максимально быстро, только тогда можно добиться хорошего результата.

Да и замешивать клей для зимних условий нужно лишь горячей водой. На улицу выносить клей нужно аккуратно. Для этой цели лучше использовать утепленную емкость. И не забудьте про крышку, без нее на улицу не выходите. Да и наносить такой клей нужно максимально быстро, только тогда можно добиться хорошего результата.

В летнее время практически никаких дополнительных требований к смеси и ее замешиванию не существует. Да и сам процесс кладки является более простым. Поэтому, если для вас это не принципиально, лучше оставить работы до теплого времени года.

В составе качественного клея обязательно присутствует портландцемент, пластификатор, полимерные добавки, просеянный песок, специальные добавки-модификаторы. Первый элемент необходим для того, чтобы связка получилась прочной. Полимерные добавки влияют на пластичность смеси, что позволяет ей идеально заполнить все неровности. Модификаторы позволяют шва не растрескаться.

Правильные инструменты

Рассмотрим подробнее инструменты, которые потребуются для работы.

Потребуются:

- ковшик, с помощью которого вы будете наносить смесь;

- резиновый молоток;

- пила с прочными зубьями;

- строительный уровень;

- строительный миксер;

- угольник для резки;

- терка со шкуркой из крупного зерна, а также еще одна терка с металлическими зубчиками.

Рассмотрим особенности правильной кладки

Прежде всего, нужно внимательно осмотреть блок и очистить его от загрязнений. При этом важно не переусердствовать, чтобы блок не получился слишком влажным. Перед тем, как вы будете наносить клей, блок должен быть идеально сухим. Наносить клеевую смесь лучше при помощи шпателя, он обеспечит равномерное нанесение. После того, как смесь застынет, воспользуйтесь мастерком.

Внимательно отнеситесь к выбору клея

Для того, чтобы не ошибиться с выбором, лучше выполнить несложные тесты:

- Можете купить несколько вариантов клея и сделать пробное склеивание небольших элементов.

Далее попробуйте разбить соединение. Если блоки разломались по шву, лучше от такого клея отказаться, он не радует своей надежностью. Если шов остается невредимым, такой клей можно смело приобретать, он является отличным вариантом для строительства.

Далее попробуйте разбить соединение. Если блоки разломались по шву, лучше от такого клея отказаться, он не радует своей надежностью. Если шов остается невредимым, такой клей можно смело приобретать, он является отличным вариантом для строительства. - Можно провести другой тест. Приготовить раствор из разных смесей и залить в одинаковые емкости. На следующий день нужно просто взвесить смеси. Выбирайте тот вариант, который оказался более легким по весу.

Клеевые смеси могут похвастаться целым рядом преимуществ. Традиционный раствор существенно им проигрывает. Но стоит учитывать, что расход клея для газобетона на 1 м3 зависит от многих факторов. Лучше доверить занятие профессионалу, который обладает необходимым опытом и инструментами. При покупке клея не стоит пытаться слишком сэкономить, он должен отвечать всем необходимым характеристикам. Если вы все же решили заниматься укладкой самостоятельно, то лучше делать это летом.

Безусловно, клеевые смеси имеют ряд преимуществ перед традиционным песочно-цементным раствором. Но на расход клея всегда влияет множество факторов, без учета которых невозможно сделать правильный подсчет.

Но на расход клея всегда влияет множество факторов, без учета которых невозможно сделать правильный подсчет.

Наилучшим решением будет нанять высокопрофессионального специалиста в этом вопросе, проверить у него наличие всех необходимых инструментов, а также закупить клей для газобетона, характеристики которого отвечают всем описанным требованиям. Если планируется самостоятельная укладка, то лучше ее делать в летнее время, ознакомившись со всеми необходимыми инструкциями.

Видео: КЛЕЙ ДЛЯ ГАЗАБЕТОНА

Линия автоматическая для производства неавтоклавного бетона

Производство стеновых блоков из неавтоклавного газобетона с использованием прогрессивной виброударной технологии.

Впервые в мире производства газобетонных изделий на ОПК разработана технологическая схема производства по закреплению лучших отечественных(российских) разработок по формированию газобетонной смеси вибрационным способом и не имеющая аналога среди зарубежных технологий по ленточному ножевая резка необработанного массива на платформе нового поколения с быстро программируемыми настройками для получения строительных блоков практически любого заданного размера.

За счет применения вибрационной технологии данная технологическая схема производства обеспечивает: снижение расхода цемента до 150 — 200 кг/1м3 готовой продукции (с использованием золы ТЭС и доменного шлака), снижение результирующей влажности бетона и укорачивание период доводки массива изделия до его раскроя на блоки заданных размеров, что значительно снижает потребность в металлическом оборудовании. Кроме того, внедрение вибрационной технологии и автоматизированного управления технологическим процессом дозирования бетонной смеси позволяет производить газобетонные изделия наливом плотностью 350-700 кг/м3 с обеспечением высоких физико-технических характеристик готовых изделий отечественных и мировых стандартов. В этих строительных блоках может быть обеспечен раскрой комплексом РИФ-1 с последующим раскроем массива на блоки заданных размеров с точностью +/-1 — 1,5 мм, что позволяет использовать кладочный клей в строительстве не более Толщина шва 3 мм. При этом номенклатура типов и размеров блоков увеличится с 27 до 340, что отвечает разнообразным требованиям заказчиков. Рациональное использование отечественного и высоконадежного автоматизированного импортного оборудования позволяет значительно снизить трудоемкость производственных операций и сэкономить электроэнергию.

Рациональное использование отечественного и высоконадежного автоматизированного импортного оборудования позволяет значительно снизить трудоемкость производственных операций и сэкономить электроэнергию.

Краткие характеристики Оборудование для производства автоклавного бетона

Максимальная производительность — до 200 м3 готовой продукции/сутки.

Изделия отделочные – блоки стеновые и перегородочные марки средней плотности Д500-Д700 с пределом прочности при сжатии В1,5-В3,5 (ГОСТ 21520-89).

Габаритные размеры блока в стандартной комплектации 198х295х598.

Возможна установка других размеров.

Объем массива — 1 м3.

Время заливки одного массива — около 7 минут.

Время высвобождения массива — 3 — 4 часа.

Время выдержки нарезанного массива перед упаковкой – 12-16 часов.

Установленная мощность оборудования — 120кВт.

Расход воды — 60 т/сутки.

Обслуживающий персонал — 6 чел. (без складской площадки).

Условия размещения – помещение цехового типа при отсутствии атмосферных осадков и температуре не ниже +50С.

Площадь цеха не менее 2500м2.

Высота в зоне налива 7,5м.

Высота остальной части помещения не менее 3,5м.

Формование, резка, транспортировка

Готовая смесь через нижнюю горловину смесителя загружается в металлическую форму. Форма массива состоит из двух частей: поддона и подвижного бордюра. Перед заливкой бетонной смесью подвижный бордюр собирают, смазывают специальным маслом или прокладывают промасленной бумагой и устанавливают на поддон. После виброударной обработки форма, заполненная бетонной смесью, транспортируется на распалубку. Его продолжительность зависит от многих факторов (структуры бетона, марки цемента, вида наполнителя и т. д.) и составляет от 3 до 5 часов. Для обеспечения высокой прочности материала обязательно соблюдение температурного режима. В зависимости от применяемых материалов перед разделкой массива (3-4 часа) на объекте должна быть обеспечена температура 40-500С. При достижении необходимой прочности подвижный бордюр разбирается и поддон с находящимся на нем массивом перемещается к месту резки. Подвижный бордюр очищается, смазывается, устанавливается на свободный поддон и перемещается на место заправки к смесителю.

При достижении необходимой прочности подвижный бордюр разбирается и поддон с находящимся на нем массивом перемещается к месту резки. Подвижный бордюр очищается, смазывается, устанавливается на свободный поддон и перемещается на место заправки к смесителю.

Набравший пластическую прочность массив захватывается специальным позиционирующим транспортером и подается на резку. Сначала на ленточнопильном станке вырезают верх массива (до 5 мм) и его низ. Затем на раскроечной машине РИФ-1 происходит поперечная и продольная резка на блоки. После этого разрезанный на блоки массив перемещают в автоклав. После автоклавирования отрезанный массив перемещается на разборку. Блоки укладываются на транспортировочные поддоны, перевязываются лентой и вилочными погрузчиками перемещаются на склад. Освобожденный поддон очищают, накрывают пластиком или промасленной бумагой и возвращают на место заполнения.

Электромонтаж и монтаж электрооборудования

К моменту монтажа электрооборудования все части установки должны быть правильно смонтированы, кабельная разводка должна быть чистой и готовой. Все кабельные распределительные шкафы должны быть на своих местах. Монтаж электрооборудования возможен только при положительной температуре в цехе (выше +50С). На время работ по электрооборудованию Заказчик должен предоставить электрика, который в дальнейшем будет обслуживать оборудование, а также подсобных рабочих.

Все кабельные распределительные шкафы должны быть на своих местах. Монтаж электрооборудования возможен только при положительной температуре в цехе (выше +50С). На время работ по электрооборудованию Заказчик должен предоставить электрика, который в дальнейшем будет обслуживать оборудование, а также подсобных рабочих.

Монтажные и пусконаладочные работы

Результатом пуско-наладочных работ считается «сухой» пробный пуск, ввод в эксплуатацию и обучение персонала Заказчика, изготовление опытной партии изделий насыпной массой 600 кг/м3. Плотность 500кг/м3 достигается через определенный период эксплуатации после достижения операторами соответствующих профессиональных навыков и оптимизации соотношения смешивания Заказчиком на месте. Аналогично плотности 400 кг/м3, если качество используемого сырья позволяет. Перед вводом в эксплуатацию Заказчик обязан предоставить необходимое сырье на производственной площадке. До прибытия монтажной и пусковой бригады важно убедиться, что все промышленные площадки готовы и соответствуют заданным размерам. Должны быть обеспечены вода и ток. Необходимо иметь в наличии все подъемные механизмы. Все работы по подготовке площадки и установке вспомогательного оборудования должны быть прекращены. Монтаж и пуско-наладка не включают в себя подготовку площадки, сборку и монтаж рельсов, а также какие-либо строительные работы. Детали, предоставляемые Заказчиком, также не входят в стоимость монтажа. Персонал, который будет работать на оборудовании, должен находиться на объекте в течение всего периода монтажных и пуско-наладочных работ. Заказчик должен предоставить электриков, механиков и вспомогательный персонал. Заказчик обеспечивает специалистов компании ОПК проживанием, транспортом до/от объекта на весь период проведения монтажных работ. Срок монтажных и пусконаладочных работ составляет один месяц.

Должны быть обеспечены вода и ток. Необходимо иметь в наличии все подъемные механизмы. Все работы по подготовке площадки и установке вспомогательного оборудования должны быть прекращены. Монтаж и пуско-наладка не включают в себя подготовку площадки, сборку и монтаж рельсов, а также какие-либо строительные работы. Детали, предоставляемые Заказчиком, также не входят в стоимость монтажа. Персонал, который будет работать на оборудовании, должен находиться на объекте в течение всего периода монтажных и пуско-наладочных работ. Заказчик должен предоставить электриков, механиков и вспомогательный персонал. Заказчик обеспечивает специалистов компании ОПК проживанием, транспортом до/от объекта на весь период проведения монтажных работ. Срок монтажных и пусконаладочных работ составляет один месяц.

Монтажные и пуско-наладочные работы оговариваются отдельно в зависимости от назначения объекта и их стоимость составляет от 10 до 20% от общей стоимости оборудования.

< автоклавный газобетон

Техническая информация — سبک سازان شرق

История AAC В 1924 году д-р Аксель Эрикссон, шведский архитектор и доцент строительных технологий в Технологическом институте Вейля в Стокгольме, впервые изобрел автоклавный газобетон. Происхождение автоклавного ячеистого бетона восходит к 1920-х годов, когда Швеция из-за нехватки древесины обнаружила острую потребность в альтернативных материалах из-за потери лесов.

Происхождение автоклавного ячеистого бетона восходит к 1920-х годов, когда Швеция из-за нехватки древесины обнаружила острую потребность в альтернативных материалах из-за потери лесов.

Около 45 лет назад в Западной Германии г-н Йозеф Хебель, строительный подрядчик, начал механизировать систему производства этого продукта, разработав систему измерения, смешивания, формования и резки. Затем, добавляя армирование, можно увеличить сопротивление этого изделия. Архитекторы и менеджеры по строительству быстро осознали уникальные возможности и особенности этой системы, которая была очень легкой, но с высокой прочностью, и использовали эти особенности в своих проектах.

Увеличение спроса на использование этого вида бетона привело к строительству 51 завода с объемом производства 31 млн кубометров в год по всему миру до 1995 г., а к 1998 г. 50 миллионов кубометров. Год увеличился.

Основные производители этого продукта расположены на континентах Европы, Азии, Америки и Океании соответственно. Также были созданы две ассоциации AACPA (Американская ассоциация газобетона) и EAACA (Европейская ассоциация газобетона) для поддержки производства и продвижения газобетона в Европе и Америке.

Также были созданы две ассоциации AACPA (Американская ассоциация газобетона) и EAACA (Европейская ассоциация газобетона) для поддержки производства и продвижения газобетона в Европе и Америке.

Запуск первой линии по производству газобетона в Иране датируется 1365 годом под торговой маркой «Siporex». Тем не менее, газобетон снова был представлен публике в 1367 году под названием «Heblex», и до сих пор многие люди в стране называют весь производимый автоклавным газобетоном Heblex .

Экономическая оценка AACСтарые методы строительства и использование традиционных материалов, которых мы не видим ни в одной из передовых стран, приведут к постепенной потере природных ресурсов и нанесут серьезный ущерб в национальных масштабах.

Из-за того, что Иран находится на многих разломах с высоким потреблением энергии в стране, все конструкции любого размера и любого типа использования должны быть оптимизированы, по крайней мере, против землетрясений и потребления энергии.

Поскольку освещение напрямую ведет к снижению риска землетрясений, в последние годы, к счастью, в Иране были внедрены технологии освещения, требующие больших инвестиций. Технология производства газобетона является одним из таких «актуальных знаний строительной науки», появившихся в стране в последние годы.

К сожалению, с другой стороны, усилия по облегчению заставили некоторых обратиться к рынку легких блоков для продажи пемзы и светлого зерна, чтобы они могли продавать свою продукцию производителям блоков. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере. Отдельные нововведения без инженерного сопровождения под предлогом стилизации стали серьезным вредителем в строительной сфере.

Осветление комбинацией зернистого света, пемзы с песком и цементом, найдены разные методы, которые производятся и поставляются в нестандартных цехах без лаборатории. Продукт этих мастерских! Оно сильно отличается от допустимых значений международных стандартов, и эта проблема привела к изменению международных стандартов в национальной версии как минимум в одном случае.

Преимущества блока AAC

Благодаря использованию новых технологий создания уникальной (ячеистой) пористости в конструкции из газобетона, получаемый продукт очень легкий (почти наполовину состоит из воды), что означает уменьшение веса здания или уменьшение статической нагрузки, возникающей в результате . Это уменьшит поперечное сечение каркаса и повысит устойчивость конструкции к разрушительной силе землетрясения. Более полувека автоклавный легкий бетон используется в конструкциях, возводимых в разных климатических регионах мира, что обусловлено отличными механическими свойствами этого продукта. Прочность и стойкость этого продукта являются результатом покрытия воздушных полостей силикатным кальцием, произведенного под давлением около 12 атмосфер.

Газобетон показал высокую способность в качестве одного из теплоизоляционных материалов в здании благодаря наличию в нем большого количества мелких пузырьков воздуха. Таким образом, согласно исследованиям немецких исследователей, на стене из этого изделия, покрытой специальным раствором (клеем) для ее соединений через тонкий слой, видно, что стоимость создания объектов обогрева и охлаждения составляет до 28 у. е. % и в текущих затратах. В секторе установки можно сэкономить до 30%.

е. % и в текущих затратах. В секторе установки можно сэкономить до 30%.

Микроячеистая структура бетона AAC обеспечивает значительную защиту от эффекта замерзания, и испытание на замораживание показывает, что в этих условиях не происходит снижения прочности автоклавного легкого бетона.

На практике постоянное использование в холодных частях мира, а также в нашей стране в последние годы является доказательством этого утверждения.

Использование газобетона может стать хорошим решением для создания спокойной и приятной атмосферы на рабочем месте и во время отдыха.

Во многих источниках газобетон отнесен к категории акустических строительных материалов.

Согласно стандарту ASTM этот продукт относится к категории очень хорошей звукоизоляции. В следующих таблицах соответственно показана классификация звукоизоляции на основе стандарта ASTM и звукопоглощение блоков AAC в зависимости от толщины.

Проведенные исследования показывают полную совместимость этого бетона с окружающей средой таким образом, что он не наносит вреда природе и благодаря способности перерабатывать отходы резки из газобетона, этот продукт не производит никаких отходов или загрязняющих веществ. Производство легкого бетона не требует использования ценного глинистого грунта, а создание тяжелых загрязнений печами для производства аналогичных материалов в случае легкого бетона не наблюдается.

Производство легкого бетона не требует использования ценного глинистого грунта, а создание тяжелых загрязнений печами для производства аналогичных материалов в случае легкого бетона не наблюдается.

Можно сказать, что использование легкого бетона — это путь к более экологичному миру.

Работать с блоком AAC очень просто. Блок AAC можно распиливать в соответствии с необходимостью на месте использования. И поэтому он экономичен с точки зрения затрат на заработную плату. На блоке газобетона возможна установка объектов (розетки, силовые кабель-каналы и т.д.), что исключает необходимость в штукатурных слоях.

Бетон AAC состоит из природных минералов, которые негорючи и медленно передают тепло. Так что средняя скорость стрельбы в местах, где построен этот тип блоков, составляет примерно 3 см в час. Эта функция представляет бетон AAC в качестве брандмауэра. Соответственно, он относит газобетон к первому классу европейского стандарта в отношении воспламеняемости, что на самом деле является лучшим уровнем в этой области. Также газобетон выдерживает температуру до 1200 градусов по Цельсию.

Также газобетон выдерживает температуру до 1200 градусов по Цельсию.

Очень малый вес автоклавного бетона снижает затраты на его транспортировку до места использования в проектах. Количество раствора, используемого для установки и реализации этого продукта, намного меньше, чем у других продуктов, таких как кирпичи и глина.

Снижение затрат на исполнительную бригаду, что дает значительную экономию по сравнению с другими продуктами, если используется автоклавный легкий бетон.

Руководство по внедрению блока AAC

1- Блок следует разгружать с помощью подходящего оборудования, например, вилочного погрузчика.

Если поддоны трутся или сталкиваются друг с другом, существует вероятность повреждения углов блока. Если он сбрасывается в крышу, его следует распределить возле колонны и стенок сдвига. Уход за клеем аналогичен цементу. Мешки должны быть размещены на сухом полу на расстоянии не менее 10 см от земли и не должны подвергаться воздействию дождя.

2- Используйте клей для блоков для изготовления блоков.

«Клей для блоков» следует смешивать с чистой водой в подходящей пластиковой емкости.

Если температура воздуха ниже 5 градусов Цельсия, используйте теплую воду. Перемешивание производят до получения однородной смеси (медовой формы). Смесь снова перемешивают перед использованием. Время использования приготовленной смеси около часа.

Под работой (место укладки стеновых блоков) создать гладкую и ровную поверхность толщиной от 1 до 2,5 см с использованием цементно-песчаного раствора (при соотношении смеси одна часть цемента, одна часть мертвой извести и шесть частей песка). В стенах первого этажа (на расстоянии менее 30 см от поверхности грунта перед нанесением раствора следует нанести слой гидроизоляции. Во время укладки обязательно погружайте блоки в большую емкость, чтобы раствор не впитал слишком много воды во время укладки.

3- Первый ряд должен быть выполнен со строгим контролем уровня.

Сначала основные участки, а потом перекрестки. После установки каждого блока его поверхность очищается, а затем на вертикальные поверхности наносится блочный клей. Минимальная толщина клея 2 мм, максимальная 3 мм. №

Для нанесения клея используйте кельму или шпатель.

После установки каждого блока необходимо проверить его выравнивание и вертикальность. Ремонт следует производить в течение не более 5 минут медленными ударами резинового молотка.

Внешнюю поверхность блока лучше запустить на несколько сантиметров впереди металлических столбов и утеплить столбы. В этой работе необходимо предотвратить создание теплового моста на месте металлических элементов.

Во избежание эффекта межкаркаса при землетрясении стены лучше возводить на расстоянии одного сантиметра от колонн, балок и бетонных стен и соединять их с конструкцией металлическими поясами на расстоянии не более двух блоков . Для заполнения зазоров можно использовать специальный растворный клей или мертвую штукатурку.

4- Резку можно выполнять ручной пилой, ленточной пилой и деревообрабатывающими инструментами до желаемых размеров и форм.

5- Сверление должно производиться с помощью роторно-отрезного станка

Диаметр отверстия не должен превышать одной трети глубины блока. Вокруг больших отверстий армировать металлической сеткой.

6- Исполнительные швы с горизонтальными интервалами

3 раза больше высоты стены или 6 метров следует считать от 10 до 13 мм. Соединительные ремни следует использовать максимум через каждые 2 ряда блоков. Для реализации несухого каменного фасада, имеющего гладкую поверхность с размерами более 6 метров, вертикальные и горизонтальные компенсационные швы толщиной один сантиметр должны быть реализованы через каждые 6 метров.

7- Еще раз подчеркивается, что поверхность блоков во время выполнения должна быть влажной.

Для реализации следующих блоков вертикальные и горизонтальные поверхности необходимо склеить кельмой. Перед склеиванием поверхность блоков необходимо очистить. При укладке блока не допускать сползания блока, излишки раствора счищать кельмой, нахлест блоков должен быть не менее 15 см (минимальное расстояние вертикальных швов 15 см) и закрепляться в каждом ряду . В угловом пересечении стен вертикальные швы не должны располагаться друг над другом. Чтобы реализовать занятие стены, выравнивание и удлинение каждого блока следует контролировать после установки. Перфорированные металлические связи (пояса) следует применять при соединении боковых стенок, швов и примыкании к колонне.

Перед склеиванием поверхность блоков необходимо очистить. При укладке блока не допускать сползания блока, излишки раствора счищать кельмой, нахлест блоков должен быть не менее 15 см (минимальное расстояние вертикальных швов 15 см) и закрепляться в каждом ряду . В угловом пересечении стен вертикальные швы не должны располагаться друг над другом. Чтобы реализовать занятие стены, выравнивание и удлинение каждого блока следует контролировать после установки. Перфорированные металлические связи (пояса) следует применять при соединении боковых стенок, швов и примыкании к колонне.

Если стенки стыка имеют одинаковую толщину, их следует располагать одновременно

Второстепенная стена имеет меньшую толщину, чем основная стена, с эффективным расстоянием около 1 см и соединяется с основной стенкой с помощью помощью поперечных полос с расстоянием в один метр. Соединение Г- или Т-образных боковых стенок, имеющих одинаковую толщину, следует выполнять промежуточным способом. Чтобы соединить стену с бетонными колоннами, вы можете использовать металлическую деталь с отверстием, которая соединяется со стеной и колонной с помощью шурупов.

Для соединения стены с металлическими колоннами можно использовать перфорированный металлический элемент, который с одной стороны крепится к стеновым блокам с помощью шурупов, а с другой стороны к колонне с помощью сварки или шурупов.

8- Если высота стены более 3,5 метров

Следует использовать горизонтальный змеевик, соединенный с каркасом здания. Если длина стены превышает 6 метров или в 40 раз превышает толщину стены, следует использовать задний ремень или вертикальную спираль, соединенную с каркасом здания. Вертикальные и горизонтальные края лопастей должны быть свободными.

9- Осуществление монтажа и окрашивание поверхности стены

Для маршрутов укладки в стенах можно сделать вертикальные канавки и отверстия. После установки клей Luke можно использовать для ремонта прыжков.

10- Двери и окна не рекомендуется устанавливать непосредственно на газобетонные блоки

Для их фиксации используйте соответствующие настенные стойки. Металлические рамы дверей следует залить цементно-песчаным раствором или специальным растворным клеем.

Металлические рамы дверей следует залить цементно-песчаным раствором или специальным растворным клеем.

11- В зависимости от гладкости поверхности можно выбрать покрытие

Стена может быть покрыта обоями, тонкослойной штукатуркой, керамикой, акриловыми узорчатыми покрытиями или готовым раствором. Перед выполнением столярных и несухих фасадов поверхность блока следует полностью очистить, а затем увлажнить. В местах стыка различных материалов фасада (например, стык газобетонных блоков с железобетонной стеной жесткости или металлобетонным каркасом) используйте зайцы (с направлением горизонтального пояса).

Резюме:

Соблюдение следующего указывает на правильное выполнение:

– Лучше всего проводить штукатурку стен после завершения бетонирования крыш. Лучше, чтобы хотя бы бетон крыши набрал свою прочность 6 дней и тогда китайская стена готова.

– Китайский клинок запрещен при температуре ниже 5 и выше 40 градусов Цельсия, кроме как с разрешения контролирующего органа и с учетом необходимых мер.

– Поддерживайте блок во влажном состоянии во время выполнения, чтобы предотвратить поглощение растворной воды и полностью затвердеть блоки в месте соединения.

– Использование перфорированных металлических связей (поясов) в местах примыкания боковых стен, швов и примыканий к колоннам.

– Стены должны быть вертикальными.

– Выемка пазов в стене для монтажа выполнена на долбежном станке.

– Вертикальный шов блоков в двух последовательных рядах не должен заходить друг на друга.

– Следует соблюдать восьмиугольность стен на стыке двух стен.

– В месте соединения стены с колоннами или стеной сдвига необходимо установить подходящую вилку.

– Если длина стены большая, для нее следует рассмотреть подходящие обои.

– Оклейка окон соответствующими обоями.

Автоклавный газобетон используется на большей части территории Европы более 80 лет, в Дальней и Средней Азии более 40 лет, а в Австралии и Южной Америке более 20 лет. Применение автоклавного газобетона в Америке началось в 1990. В настоящее время существуют конструкции со сроком службы более 75 лет, которые эксплуатируются в очень благоприятных условиях и с минимальными затратами на техническое обслуживание и ремонт.

Применение автоклавного газобетона в Америке началось в 1990. В настоящее время существуют конструкции со сроком службы более 75 лет, которые эксплуатируются в очень благоприятных условиях и с минимальными затратами на техническое обслуживание и ремонт.

Несмотря на использование автоклавного газобетона в течение последних 20 лет в Иране, к сожалению, спроса на его использование нет. Неиспользование этого продукта частично связано с низким качеством производимой продукции и частично с отсутствием информации. Кроме того, из-за обилия и дешевой энергии в стране спрос на этот продукт был низким.

В настоящее время в связи с отменой субсидий и установлением более строгих правил по оптимизации энергопотребления в зданиях возросла потребность в продукте из ячеистого бетона автоклавного твердения.

12-часовой процесс варки в автоклаве при температуре около 190 градусов и давлении 12 бар вызывает кратковременную и длительную усадку бетона. Во время этого процесса силикат кальция гидратируется и превращается в туберморит, тем самым сохраняя свойства и уменьшая усадку при высыхании. Одним из основных отличий этого продукта от напольного бетона является то, что штукатурка не отделяется от блоков.

Одним из основных отличий этого продукта от напольного бетона является то, что штукатурка не отделяется от блоков.

Еще одним отличием являются более точные размеры и меньший вес газобетонных блоков.

Газобетонные блоки, как и любой другой строительный материал, впитывают влагу из воздуха. Проникновение воды возможно на глубину до 3,5 см блока. Наличие влаги в блоке может изменить цвет, но это не означает изменение качества. Цвет не показатель качества. Увеличение влажности воздуха увеличивает процент влажности блока, а уменьшение влажности воздуха уменьшает влажность блока. Блок AAC имеет морозостойкий материал и поэтому неуязвим в зимних погодных условиях.

Повышение влажности от 5% до 35% приводит к снижению прочности на сжатие до 10%, что находится в допустимых пределах строительных норм.

. Автоклавный газобетон используется во всем мире в основном в больницах, гостиницах, ресторанах, магазинах и складах, офисных зданиях, культурных и образовательных учреждениях, таких как библиотеки, школы и университеты, больницы и дома и жилые башни. be made

be made

Автоклавный газобетон также используется в качестве противопожарной защиты и звукоизоляции.

Конструкция здания и свойства используемых в нем материалов оказывают существенное влияние на величину энергопотребления и эффективность теплопередачи для коммерческих и жилых зданий. Стены, потолки и полы из газобетона автоклавного твердения представляют собой творческое сочетание хорошей теплопроводности и низкой воздухопроницаемости. Теплоизоляционные свойства этого продукта позволяют пользователям переводить потребление энергии на низкие времена потребления. В результате снижение затрат на электроэнергию для пользователей и владельцев зданий повышает комфорт жизни и снижает потребность в объектах по производству электроэнергии.

Благодаря высокой точности построения (погрешность менее 1,5 мм), при правильном выполнении стена имеет гладкую поверхность и легко окрашивается. . На поверхность экстерьера можно наносить непосредственно виды фасадов, похожие на гранулит.

+50 градусов по Цельсию – оптимальный вариант;

+50 градусов по Цельсию – оптимальный вариант;

Далее попробуйте разбить соединение. Если блоки разломались по шву, лучше от такого клея отказаться, он не радует своей надежностью. Если шов остается невредимым, такой клей можно смело приобретать, он является отличным вариантом для строительства.

Далее попробуйте разбить соединение. Если блоки разломались по шву, лучше от такого клея отказаться, он не радует своей надежностью. Если шов остается невредимым, такой клей можно смело приобретать, он является отличным вариантом для строительства.