Производство газобетонных блоков в домашних условиях видео: Газобетонные блоки своими руками в домашних условиях

Влажность газобетона — основные достоинства и недостатки

Людей, которые хотят построить дом из газобетона, в интернете пугают влажностью. Говорят, что газобетон боится влаги и притом хорошо впитывает её, из-за чего срок службы кладки уменьшается, возникают проблемы с наружной отделкой. Так ли это на самом деле? Давайте разберёмся.

Газобетон боится влаги?

«Хейтеры» ошибаются: в стандартных условиях эксплуатации влага не опасна для газобетона. У материала пористая структура, поэтому при намокании блоки быстро отдают влагу. К тому же поры – закрытые, что минимизирует капиллярный подсос.

Когда в доме с незавершёнными фасадными работами кладка из газобетона находится под сильным косым дождём, намокает только внешняя часть блоков – на глубину 15-30 мм.

После того, как дождь заканчивается, кладка быстро высыхает без каких-либо негативных последствий.

При желании дом из газобетона можно вообще не отделывать снаружи. Нужно лишь не допускать постоянного намокания горизонтальных поверхностей – оконных проёмов, примыканий к отмостке или козырькам и пр. А также защитить от влаги цокольную часть кладки снаружи, разделить гидроизоляцией стены и фундамент, сопряжения газобетона с другими материалами, такими как бетон, металл, древесина.

А также защитить от влаги цокольную часть кладки снаружи, разделить гидроизоляцией стены и фундамент, сопряжения газобетона с другими материалами, такими как бетон, металл, древесина.

Несколько фактов:

- Российский стандарт по газобетону разрешает эксплуатировать неотделанные дома из этого материала*.

- По сей день прекрасно чувствуют себя здания из «голого» газобетона, построенные много лет назад. Известный пример – жилой дом в Риге на ул. Эльвирас, возраст которого – 80 лет. Его неотделанные стены со временем слегка потемнели, но не потеряли своих механических свойств.

По сути наружная отделка газобетонной кладки нужна не для того, чтобы обезопасить от осадков. Её задача – украсить фасад и защитить дом от продувания.

Сорбционная влажность

В газобетоне всегда есть небольшой процент влаги, и это совершенно нормально. Речь идёт о сорбционной (равновесной) влажности, к которой материал стремится в процессе эксплуатации. По ГОСТу** она должна составлять всего 4-5% в зависимости от относительной влажности в регионе, где построен дом. Блоки YTONG (производства Xella Россия) полностью соответствуют этому требованию. Стремление к равновесной влажности как раз и означает, что, впитав небольшое количество влаги, материал затем отдаёт её, возвращаясь к естественному для него состоянию.

Блоки YTONG (производства Xella Россия) полностью соответствуют этому требованию. Стремление к равновесной влажности как раз и означает, что, впитав небольшое количество влаги, материал затем отдаёт её, возвращаясь к естественному для него состоянию.

Увлажнение негативно влияет на эксплуатационные свойства и срок службы газобетона. Однако у материала низкая гигроскопичность и пористая структура, что обусловливает низкий показатель сорбционной (эксплуатационной) влажности. Благодаря этому газобетон обладает высокой морозостойкостью. Согласно сертификату соответствия, выданному на основании независимых лабораторных испытаний, блоки YTONG плотностью D400 и D500 имеют морозостойкость F100. То есть способны выдержать не менее 100 циклов попеременного замораживания и оттаивания без потери свойств. Согласно СП, это означает срок службы 100 лет***.

Если блоки по каким-то причинам переувлажнены, этого не стоит бояться. Не закрытая отделкой газобетонная кладка очень быстро высыхает, достигая эксплуатационной влажности.

Газобетонные блоки не применяют для обустройства мокрых помещений, наружных стен подвальных помещений. Кроме того, нужно закрывать влагостойкими материалами горизонтальные поверхности кладки и стены влажных помещений (санузлов, душевых, парилок и пр.).

Производственная влажность

На выходе из автоклава у газобетона довольно высокая влажность – около 30-40%.

При этом блоки сразу упаковывают в термоусадочную пленку, которая будет защищать их от внешних воздействий при хранении и транспортировке. Пленка «запирает» влагу, но это никак не влияет на материал: блоки готовы к тому, чтобы из них сразу же после распаковки палеты возводили стены.

Подробнее о процессе изготовления газобетонных блоков YTONG читайте тут

Но эта особенность технологии производства накладывает ограничения на отделку кладки:

- Блоки должны высохнуть до влажности не более 8%, прежде чем их можно отделывать****. Время высыхания колеблется от 2 до 6 месяцев в зависимости от величины производственной влажности материала, климатической зоны строительства, времени года, плотности блоков, толщины кладки и пр.

- Если нет времени ждать, и кладку нужно отделывать сразу после возведения, то допустимо штукатурить её, но только составами, паропроницаемость которых выше, чем паропроницаемость газобетона. При этом лучше сначала закончить все общестроительные работы (смонтировать кровлю, окна, двери и пр.), тем самым давая кладке время хотя бы немного просохнуть. Также можно провести «мокрые» отделочные работы внутри здания до отделки фасада.

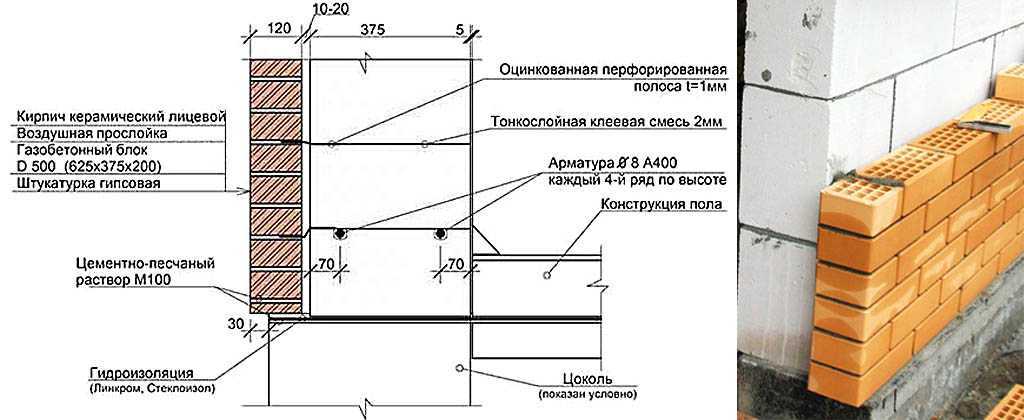

- Сразу после возведения коробки фасад можно отделывать материалами паронепроницаемыми или с меньшей, чем у газобетона, паропроницаемостью при условии, что есть вентилируемый зазор между кладкой и отделкой. Величина вентзазора – не менее 40 мм. Должен быть приток и вытяжка воздуха из него. По такой технологии можно сделать кладку на относе, например, из керамического кирпича. Если же стены облицовывают клинкерной плиткой или декоративным бетонным камнем, то предусматривают систему вентфасада (при условии, что подобная облицовка закрывает более 25% площади фасада).

- Стены из газобетона при определённой толщине можно выполнять однослойными, без дополнительного утепления. Но если строительство ведётся в регионах с очень холодными зимами и есть необходимость утеплять стены, то желательно монтировать паропроницаемую теплоизоляцию (минеральную вату), выполняя работы спустя как минимум 2 месяца после сооружения коробки.

- После высыхания кладки до равновесной влажности, её допустимо отделывать паронепроницаемыми материалами и утеплять паронепроницаемой теплоизоляцией. Но при двух условиях:

- Со стороны помещения стены должны быть закрыты паронепроницаемыми материалами. То есть должен быть паробарьер.

- В здании должна быть приточно-вытяжная вентиляция.

Если эти правила не соблюдены, и блоки сильно переувлажнены, притом у влаги нет возможности выйти из кладки, то стена может терять механические свойства, могут разрушаться отделка, поверхностный слой газобетона и клеевой шов.

Точка росы

Это температура, при которой водяной пар, содержащийся в воздухе, превращается в конденсат. При определённых условиях конденсат может образовываться в толще однослойной наружной стены из газобетона. Это опасно? Нет, влага вполне может накапливаться в материале. И она не представляет никакой опасности (в частности, не снижает морозостойкость блоков), если не превышает пределов, допустимых российскими нормами*****. В этих же нормах представлен расчёт влагонакопления в отопительный период.

При определённых условиях конденсат может образовываться в толще однослойной наружной стены из газобетона. Это опасно? Нет, влага вполне может накапливаться в материале. И она не представляет никакой опасности (в частности, не снижает морозостойкость блоков), если не превышает пределов, допустимых российскими нормами*****. В этих же нормах представлен расчёт влагонакопления в отопительный период.

Суть в том, что зимой в однослойной стене из газобетона должно накопиться столько воды, сколько сможет испариться за лето. В современных однослойных домах, построенных на европейской части России, это условие выполняется всегда.

Ситуация может осложниться только тогда, когда стена закрыта отделкой с низкой паропроницаемостью. В этом случае надо проверить степень влагонакопления. Самая неприятная ситуация, когда паронепроницаемой наружной отделкой закрыты блоки с высокой производственной влажностью (доступ в кладку водяного пара не так критичен, поскольку в значительной степени ограничен внутренней отделкой и выводится за счёт вентиляции).

Подробную информацию о возведении дома из газобетона можно получить на курсе по строительству из YTONG

* П. 11.1 СТО НААГ 3.1-2013 «Конструкции с применением автоклавного газобетона в строительстве зданий и сооружений»

** ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия»

*** Согласно СП 15.13330.2012 «Каменные и армокаменные конструкции», таблица 1

**** Согласно СТО НААГ 3.1-2013 «Конструкции с применением автоклавного газобетона в строительстве зданий и сооружений»

***** СП 50.13330.2012 «Тепловая защита зданий»

Смотреть в Youtube по ссылке

Смотреть в Youtube по ссылке

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Оборудование для производства газобетона подбирается в зависимости от способа и предполагаемого объема производимого материала. Востребованность газобетонных блоков на рынке индивидуального строительства может стать отличным поводом для организации собственного бизнеса по их производству.

Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

Производители оборудования для газобетона

Родиной газобетона считается Швеция. Именно там была впервые применена технология вспенивания цементно-известковой смеси с помощью алюминиевого газообразователя. Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Технология постоянно совершенствовалась. Параллельно улучшалось качество и технические характеристики материала. Некоторые производители работают над качеством и свойствами строительного материала, другие постоянно модернизируют оборудование для производства газобетона.

Среди европейских заводов-производителей оборудования для производства строительных материалов обязательно надо сказать о предприятиях Германии. Немецкое оборудование для производства газобетона по праву считается одним из самых качественных не только в Европе, но и в странах Азии и Америки. Лидер среди немецких концернов оборудования для производства строительных материалов – фирма «Masa». Предприятие имеет внушительный опыт работы, и значительный авторитет на рынке.

Еще одна величина – концерн Hess AAC. Это предприятие выпускает готовые заводы для производства газобетона и других материалов и конструкций.

Строительство из газобетонных блоков считается приоритетным направлением среди строительных технологий.

AAC Автоклавный газобетон Легкие кирпичи

Блоки AAC, также известные как автоклавные газобетонные блоки или легкие бетонные блоки, которые широко используются в строительстве. Блоки AAC чрезвычайно легкие и простые в установке, гвоздях, сверлении и резке для труб и кабелепроводов. Блоки AAC изготавливаются путем смешивания летучей золы, цемента, извести, гипса и алюминиевой пудры, которые затем нарезаются до требуемых размеров, отверждаются при высокой температуре и в автоклаве/паровой камере высокого давления. Блоки AAC с высокой теплоизоляцией, звукоизоляцией, огнестойкостью, устойчивостью к вредителям, малым весом, долгим сроком службы, сейсмостойкостью, высокоэффективными блоками, используемыми для различных применений по всему миру за последние 6 десятилетий.

Стандартный ЗАВОД AAC

МОДЕЛЬ: ASM — 30

(с возможностью расширения до 80 — 100 м3/день) ASM — 30 представляет собой полуавтоматическую версию завода по производству газобетонных блоков, известного своей точностью, долговечностью и высокой производительностью система, приводящая к необычному качеству блоков AAC.

AAC Standard PLANT

МОДЕЛЬ: AFM — 100

(с возможностью расширения до 150 — 200 м3 / день)AFM — 100 известен своей автоматизацией, точностью, долговечностью, высокопроизводительной системой, обеспечивающей исключительное качество блоков AAC с существенно меньшей рабочей силой.

Стандартный ЗАВОД AAC

МОДЕЛЬ: AFM — 150

(Расширение до 200 м3/день)AFM — 150 известен своей автоматизацией, точностью, долговечностью, высокопроизводительной системой, обеспечивающей исключительное качество газобетона блоки со значительно меньшей рабочей силой.

| Серийный номер | ПАРАМЕТРЫ | КИРПИЧ ОБОЖЖЕННЫЙ | ПОЛЫЕ ИЛИ ЦЕЛЫЕ ПЛОДЯНЫЕ КИРПИЧИ | БЛОКИ CLC | БЛОКИ ААС |

|---|---|---|---|---|---|

| 1 | Основное сырье | Сельскохозяйственный уголь или древесина для топки | Цемент, песок, зольная пыль, известь и заполнитель | Цемент, песок, летучая зола и пенообразователь | Цемент, известь, зольная пыль, вода, гипс, алюминиевый порошок и пар |

| 2 | Производственный процесс и установка | Обработано в печах для обжига обычного кирпича | Мобильная/стационарная установка | Возможно изготовление на объекте на специально спроектированных заводах пенобетонные станции и другое технологическое оборудование | Произведено на хорошо зарекомендовавшей себя фабрике, оснащенной дозирующим оборудованием, пресс-формами, станком для резки проволоки, паровым котлом, автоклавами высокого давления и/или паровыми камерами низкого давления и другим технологическим оборудованием |

| 3 | Сухая плотность кг/м3 | 18. | 17:00-20:00 | 300-600 800-1000 1200-1800 | 550-750 |

| 4 | Прочность на сжатие кг/см2 | 30-80 | 30-150 | 4-10 25-35 125-250 | 30-60 |

| 5 | Приложения | Несущая и ненесущая опора | Несущие и ненесущие стены | Теплоизоляция           перегородки высотные несущие и ненесущие стены             Несущие стены высокой нагрузки | Несущие и ненесущие стены и усиленные панели |

| 6 | Сборный блок размером | 229*1147*70мм | 400*200*200 мм 400*200*150 мм 400*200*100 мм | 600*200*100/150/200 мм 500*200*100/150/200 мм 400*200*100/150/200 мм | 600*200*100/150/200 мм 500*200*100/150/200 мм 400*200*100/150/200 мм |

| 7 | Залито на место | Невозможно | Невозможно | Любая форма и размер в диапазоне плотности 300-1800 кг/м3 | Невозможно |

| 8 | Уплотнение в процессе производства | Да | Да | Нет | Нет |

| 9 | Теплопроводность (Вт/м·К) | 0,7 | 0,1 | 0,16 Для кг/м3 0,214 Для 800 кг/м3 0,28 Для 1000 кг/м3 | 0,16 Для кг/м3 0,214 Для 800 кг/м3 0,28 Для 1000 кг/м3 |

| 10 | Звукоизоляция | Обычный | Лучше | Улучшенный | Улучшенный |

| 11 | Легкость в работе | Обычный | Трудно | Можно резать, пилить, прибивать гвоздями, сверлить | Можно резать, пилить, прибивать гвоздями, сверлить |

| 12 | Экологичность | — процесс создания дыма — использует высокую энергию и — отходы сельскохозяйственных земель | — Низкое энергопотребление | — Без загрязнения окружающей среды — Экологичные продукты — Наименьшее потребление энергии — Может потреблять летучую золу | — Без загрязнения окружающей среды — Экологичные продукты — Наименьшее потребление энергии — Может потреблять летучую золу |

| Серийный № | Плотность блока в сухом состоянии в печи (кг/м3) | Марка | Прочность на сжатие (Н/мм2) | Теплопроводность в сухом воздухе Kal/m/h/0c | Водопоглощение (сухая плотность в духовке) Процент | |

|---|---|---|---|---|---|---|

Среднее Мин. | Индивидуальный мин. | |||||

| 1 | 451-550 | Г-2,5 | 2,0 | 1,5 | 0,21 | 12,5 |

| 2 | 550-650 | Г-3,5 | 4,0 | 3,0 | 0,24 | 12,5 |

| 3 | 651-750 | Г-6,5 | 5,0 | 4,0 | 0,30 | 10,0 |

| 4 | 751-850 | Г-12 | 6,0 | 5,0 | 0,37 | 10 |

| 5 | 851-1000 | Г-17,5 | 7,0 | 6,0 | 0,42 | 7,5 |

Полностью автоматическое растение AAC

50 м/3 растения AAC

Mini Plant

Mini AAC завода

Mini AAC

Mini AAC

Mini AAC0349 КОМПАНИЯ

300

ВСЕГО ЗАВОДОВ

Мы поставили более 300 заводов по производству легкого бетона по всему миру.

250

Довольные клиенты

Более 250+ довольных клиентов

40,00,000

M

3 Материал Произведенопо технологии легкого бетона.

10 00 000

Сэкономлено тонн CO2

1+ Миллион тонн CO2 сэкономлено благодаря технологии легкого бетона Iyantra

90,00,000

Сохранено тонн почвы

Сохранено 10 миллионов тонн плодородного верхнего слоя почвы, что ведет к устойчивому развитию.

150 000 000

Сэкономлено литров воды

Сохранено более 1,5 миллиардов литров воды.

tree-ring-landscaping-ideas — Googlesuche0003

41 Как построить кольца деревьев идеи | передний двор, озеленение заднего двора …

www.pinterest.com › onemulefarm › как построить-а …

21 апреля 2021 г. — Изучите доску Сандры Суонк «Как построить кольцо дерева», затем 311 человек на Pinterest. Посмотрите больше идей о переднем дворе, …

38 Идеи годичных колец | озеленение заднего двора, передний двор . .. — Pinterest

.. — Pinterest

www.pinterest.com › mkhalla › tree-ring-ideas

9 октября 2021 г. — Изучите доску Мишель Халла «Идеи годичных колец» на Pinterest. Посмотрите больше идей о благоустройстве заднего двора, переднем дворе, озеленении двора.

30 ПОПУЛЯРНЫЕ ИДЕИ ДЛЯ ЛАНДШАФТНОГО ДИЗАЙНА КОЛЬЦЕВ НА ДЕРЕВАХ … — YouTube

www.youtube.com › смотреть

10.12.2020 · Чтобы получить идеальное круглое кольцо на дереве, неплотно привяжите веревку к стволу на расстоянии около 12 дюймов от ствола. земля …

Dauer: 8:10

Прислан: 10.12.2020

Ähnliche Fragen

Как сделать пейзажный круг вокруг дерева?

Должен ли я надеть кольцо на елку?

Что лучше всего поставить вокруг дерева?

Кольца деревьев Ландшафтные идеи — фото и идеи | Houzz

www.houzz.com › фотографии › запрос › годичные кольца-ландшафтные-идеи

Просмотрите фото идей ландшафтного дизайна колец деревьев на Houzz и найдите лучшие идеи ландшафтного дизайна колец деревьев, фотографии и идеи.

28 Невероятных идей колец деревьев, которые стоит скопировать

nordarchitecture.com › Без категории

17.05.2021 · 1. Идеи колец деревьев с ландшафтным освещением. Не упускайте из виду ночную сцену в вашем дворе. После благоустройства мест вокруг деревьев …

25 уникальных идей колец деревьев — Спасибо за свой сад любимый в вашем дворе. Не нужно копать почву, потому что она …

Годичные кольца для деревьев, сделанные своими руками · Годовые кольца для деревьев из цельного камня · Годовые кольца для деревьев из сборного железобетона · Универсальные годовые кольца › blog.davey.com

08.10.2020 · Если вы хотите придать своему ландшафту изысканный вид, идеально подойдет кольцо из камня или каменного дерева. Очень легко научиться …

Кольца деревьев на Lowes.com

www.lowes.com › … › Ландшафтный дизайн › Мульча

Кольца деревьев для ландшафтного дизайна надежно облегают стволы деревьев разных размеров и можно обрезать по размеру для идеальной посадки.