Производство автоклавного газобетона: Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

10.10.2016

к.т.н. Вишневский А.А., Гринфельд Г.И., Смирнова А.С.

Национальная Ассоциация производителей автоклавного газобетона

Массовое производство АГБ в СССР началось в конце 50-х годов прошлого столетия, когда были построены 10 заводов на польском оборудовании с совокупной мощностью более 1,5 млн м3/год [1]. Предприятия преимущественно выпускали крупноразмерные армированные изделия с плотностью 800-1000 кг/м3.Позже к этим предприятиям добавились заводы с отечественным оборудованием («Универсал 60» и «Силбетблок» и др.), позволяющие выпускать мелкие блоки по резательной технологии. К 1984 году в СССР насчитывается уже 99 предприятий по выпуску ячеистого бетона с суммарной годовой производительностью около 5,9 млн. м3 изделий, выпускающие армированные изделия и мелкие блоки с плотностью 600-700 кг/м3[2, 3].

С распадом Советского Союза, в России, как и в других странах бывшего СССР, отмечается общий спад в производстве газобетона.

Новый этап в развитии газобетона связан с появлением в России в 1994-1997 гг. импортных технологических линий, позволяющих выпускать АГБ «нового поколения», отличающийся от прежнего точными геометрическими размерами и лучшими физико-механическими свойствами. Заводы на импортном оборудовании, обеспечили появление на российском рынке более 0,5 млн.м³ газобетонных блоков плотностью 500-600 кг/м3. Газобетонные изделия «нового поколения» быстро нашли свое место на рынке стеновых материалов, постепенно вытесняя неавтоклавные ячеистые бетоны, керамзитобетон, создавая конкуренцию керамическому и силикатному кирпичу.

На этом фоне начиная с 2004 г. вводятся в эксплуатацию новые заводы с импортными технологическими комплексами (рис. 1). В итоге, к концу 2014 г. число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м3/год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м3/год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

Таблица 1

Данные об установленных мощностях по выпуску АГБ

|

Технологические линии |

Количество заводов |

Количество технологических линий* |

Установленные мощности |

|

|

м3/год |

% |

|||

|

Импортные |

50 |

51 |

12 628 000 |

79,2 |

|

Отечественные |

24 |

31 |

3 320 300 |

20,8 |

|

Все |

74 |

82 |

15 948 300 |

100 |

* Число линий и заводов не совпадает, так как некоторые заводы имеют несколько линий.

В прошедшем году всеми предприятиями отрасли было выпущено 12 899 318,94 м3 изделий из АГБ. В сравнении с прошлым годом выпуск АГБ увеличился на 14,2 %. Повышение выпуска обусловлено как вводом новых мощностей, так и увеличением выпуска на действующих заводах. Как показал проведенный анализ, в 2014 г. большая часть предприятий (46) увеличила выпуск АГБ в сравнении с 2013 г.

Больше всего газобетона, как в абсолютных, так и в относительных единицах выпустили заводы Центрального федерального округа. Выпуск на долю населения (табл. 2) в ЦФО составил 0,14 м3/чел, что более чем в 1,5 раза больше, чем в среднем по России (0,09 м3/чел). Косвенно это свидетельствует о большем объеме потребления газобетона в данном регионе. Меньше всего АГБ производится и применяется в Дальневосточном и Северо-Кавказском округах, что связано с небольшим числом производителей газобетона в этих регионах, низкой популярностью данного материала, а также невысокими объемами строительства.

Таблица 2

Выпуск АГБ по федеральным округам

|

Федеральный округ |

Число заводов |

Общий выпуск, м3 |

Выпуск на душу населения, м3/чел |

|

Центральный |

24 |

5 579 914,96 |

0,14 |

|

Приволжский |

16 |

2 489 934,25 |

0,08 |

|

Южный |

5 |

1 163 287,50 |

0,08 |

|

Северо-Западный |

9 |

1 247 628,56 |

0,09 |

|

Уральский |

7 |

1 147 255,92 |

0,09 |

|

Сибирский |

7 |

1 047 697,75 |

0,05 |

По общему объему произведенного АГБ можно оценить объем внутрироссийского потребления данного материала, приняв во внимание тот факт, что российский газобетон практически не поставляется на экспорт. Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м

Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м

В настоящее время практически весь АГБ в России производится в виде мелких стеновых блоков. На долю армированных изделий (перемычки, плиты, панели) по результатам 2014 г. приходится лишь 0,46 % от общего выпуска АГБ. Объем армированных изделий, произведенных в 2014 г., составил 58306,91 м

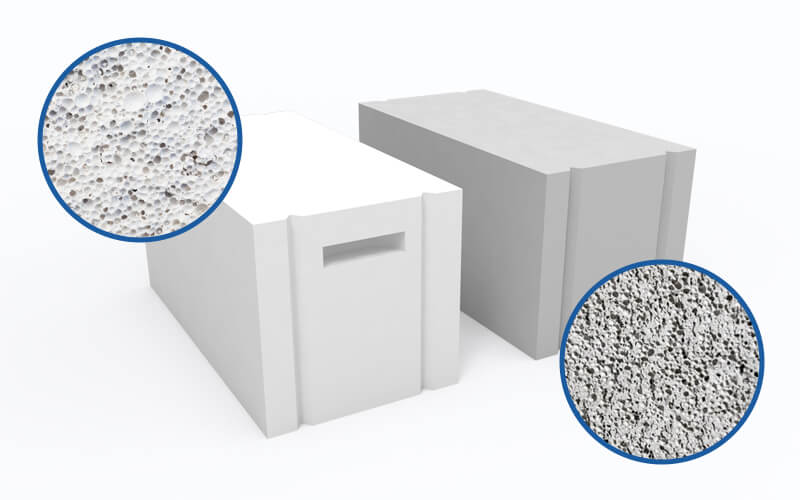

Стеновые блоки чаще всего производят с плотностью от 300 до 800 кг/м3(рис. 2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

На импортных линиях, как правило, выпускают более легкие изделия, на отечественных — чуть тяжелее (рис. 3). Это связано с особенностями оборудования: импортные комплексы предоставляют большую возможность для выпуска изделий пониженной плотности (за счет точной дозировки компонентов,интенсивного смешивания, наличия закрытых зон твердения, автоклавирования при повышенном давлении и др.).

Исследования рынка, проводимые НААГ, в последние годы позволили выявить некоторые региональные особенности выпуска АГБ. Наиболее легкую продукцию выпускают заводы Северо-Западного региона: усредненная плотность выпускаемого газобетона там самая низкая по России — 465 кг/м3.

Подводя итог вышесказанному можно отметить, что производство автоклавного газобетона продолжает активно развиваться. Ежегодно запускаются новые линии по выпуску АГБ, действующие заводы наращивают свои объеме. Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Весомый вклад в результаты отрасли вносят предприятия-члены НААГ. На сегодняшний день Ассоциация объединяет около половины всех мощностей по выпуску АГБ – совокупная мощность членов НААГ 7,3 млн м3/год. В 2014 г. 23 завода, входящие в НААГ, произвели 6,4 млн м3 АГБ (49,6 % от общего выпуска).

НААГ это не просто объединение лидеров отрасли, эта организация занимающаяся поддержкой производителей АГБ (нормативной базой, научно-техническими исследованиями), а также осуществляющая популяризацию и продвижение автоклавного газобетона. В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

Литература

- Вылегжанин В.П. Газобетон в жилищном строительстве, перспективы его производства и применения в Российской Федерации / В.П. Вылегжанин, В.А. Пинскер. Строительные материалы, 01. 2009. С.4-8.

- Домбровский А.В. Производство ячеистых бетонов. Обзорная информация. ВНИИЭСМ. Выпуск 2. 1983. с.76.

- Коровкевич В.В., Пинскер В.А и др. Малоэтажные дома из ячеистых бетонов. Рекомендации по проектированию, строительству и эксплуатации. Ленинград: ЛенЗНИИЭП., 1989. 284 с.

- Вишневский А.А., Гринфельд Г.И., Куликова Н.О. Анализ рынка автоклавного газобетона России // Строительные материалы. 2013. №7. С.40-44.

- Вишневский А.А., Гринфельд Г.И., Смирнова А.С. Итоги работы предприятий по производству автоклавного ячеистого бетона в 2013 г // Технологии бетонов. 2014. №4. С. 44-47.

Завод автоклавного газобетона: производитель газобетона

Завод стеновых материалов «ИНСИ БЛОК» – ведущий производитель изделий из газобетона автоклавного твердения в Уральском федеральном округе, осуществляющий свою деятельность с 2008 г. в поселке Зауральский Челябинской области.

в поселке Зауральский Челябинской области.

В настоящее время производственная мощность составляет 360 000 м3 ячеистых блоков в год. Общая площадь производственного комплекса занимает 10 га, а производственная площадь завода – 30 000 м3. С 2008 года заводом «ИНСИ БЛОК» было выпущено около 2,5 млн. м3 стеновых материалов из газобетона.

Производство ведется на немецкой автоматизированной линии «Wehrhahn», которая позволяет выпускать высококачественные газобетонные блоки с пазогребневой системой.

Производственная линия «Wehrhahn» обеспечивает экологичность и безотходность производства, надежное качество ячеистых блоков за счет высокоточной резки и идеальной геометрии блоков на выходе, низкую энергоемкость производства, а также минимальный расход сырья.

Для производства газобетонных блоков ТМ «ИНСИ БЛОК» используется только экологически чистое сырье, благодаря чему такой строительный материал безопасен для окружающей среды и здоровья человека. Высокие несущие характеристики материала достигаются путем обработки блоков паром с избыточным давлением в автоклавах. В итоге получается изделие, обладающее низкой теплопроводностью и высокой прочностью на сжатие. По запросу заказчика газоблоки могут быть изготовлены с заданными свойствами (D400, D500, D600) класса К0. ИНСИ БЛОК является пожаробезопасным материалом, т.к. не горит и не поддерживает горение.

Высокие несущие характеристики материала достигаются путем обработки блоков паром с избыточным давлением в автоклавах. В итоге получается изделие, обладающее низкой теплопроводностью и высокой прочностью на сжатие. По запросу заказчика газоблоки могут быть изготовлены с заданными свойствами (D400, D500, D600) класса К0. ИНСИ БЛОК является пожаробезопасным материалом, т.к. не горит и не поддерживает горение.

Ассортиментная линейка производства ООО «ИНСИ БЛОК» включает блоки различного назначения: стеновые, перегородочные, фасадные , U-блоки; а также сопутствующие материалы: клеевые и штукатурные смеси для газобетона, оконные и дверные перемычки, специализированный инструмент.

Вся продукция соответствует требованиям ГОСТ и проходит контроль качества на всех этапах производства, от приемки сырья до упаковки товара.

Газоблоки ТМ «ИНСИ БЛОК» используются при строительстве жилых комплексов, коттеджного домостроения, общественных и промышленных зданий в более чем 50-ти городах по всей России. Дилерская сеть представлена в субъектах УРФО: Челябинской, Свердловской, Оренбургской областях, Республике Бешкортостан и Северном Казахстане.

Дилерская сеть представлена в субъектах УРФО: Челябинской, Свердловской, Оренбургской областях, Республике Бешкортостан и Северном Казахстане.

Наши строительные материалы были использованы при возведении таких значимых объектов как:

- ТРК «Алмаз, г. Челябинск;

- ТРК «Родник», г. Челябинск;

- Гостиница «Radisson Blu», г. Челябинск;

- Онкологический центр, г. Челябинск;

- Центральный стадион г. Екатеринбург;

- ЖК «Академический», г. Екатеринбург и др.

- ЖК «EVO PARK», г. Челябинск;

- ЖК «Гагарин Резиденс», г. Челябинск;

- ЖК «Феникс Делюкс», г. Челябинск;

- ЖК «Женева», г. Челябинск;

- ЖК «Залесье», г. Челябинск.

Адрес завода: Еманжелинский муниципальный район, п. Зауральский, ул. Труда, д. 1а

Адрес офиса: г. Челябинск, ул. Труда, д. 156, оф. 42

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

Завод ИНСИ БЛОК

© 2008 — 2022 ИНСИ БЛОК

ООО «ИНСИ БЛОК» является Оператором по обработке персональных данных лиц в соответствии с ФЗ «О защите персональных данных». Политика Оператора по обработке персональных данных отражена в Положении об обработке персональных данных.

Политика Оператора по обработке персональных данных отражена в Положении об обработке персональных данных.

Автоклавный газобетон Рынок 2027

COVID-19

Пандемия потрясла весь мир и затронула многие отрасли.

Получить подробный анализ воздействия COVID-19 на рынок автоклавного газобетона (АГБ)

Запросить сейчас!

Ожидается, что объем рынка автоклавного ячеистого бетона (AAC) достигнет 26 964,5 млн долларов США в 2027 году по сравнению с 17 142,9 млн долларов США в 2019 году, увеличившись в среднем на 7,2% в период с 2020 по 2027 год. , пенобетон, автоклавный ячеистый бетон, автоклавный легкий бетон или пористый бетон — это легкий строительный материал, который весит от 1/6 до 1/3 веса обычного бетона. AAC обычно доступен в виде блоков, панелей, перемычек и других материалов. Газобетон в основном производится с использованием мелкого заполнителя или летучей золы, цемента и расширительного агента, как правило, алюминиевой пудры. Этот тип бетона в основном состоит примерно на 80% из воздуха, индуцированного расширительным агентом для снижения плотности и общего веса продукта.

Этот тип бетона в основном состоит примерно на 80% из воздуха, индуцированного расширительным агентом для снижения плотности и общего веса продукта.

Пандемия COVID-19 негативно повлияла на мировой рынок автоклавного ячеистого бетона (AAC), в основном из-за остановки международной торговли, длительных ограничений и прекращения производства и строительства.

Такие свойства газобетона, как высокая огнестойкость, малый вес и высокая теплоизоляция, способствуют росту мирового рынка автоклавного ячеистого бетона (АГБ). AAC производится с использованием неорганических и негорючих материалов, таких как цемент, летучая зола или мелкий заполнитель, известь, гипс и другие. Это повышает его огнеупорные свойства. Кроме того, процесс автоклавирования при производстве газобетонных изделий значительно снижает содержание воды, добавляемой при смешивании компонентов. Это уменьшает рост органических веществ, таких как водоросли или сорняки, на компоненте. Это еще больше повышает спрос на продукцию из газобетона, что способствует росту отрасли автоклавного ячеистого бетона (АГБ). Кроме того, снижение общей стоимости строительства за счет использования компонентов газобетона, вероятно, также будет способствовать росту доли рынка автоклавного газобетона (АГБ). Выносное производство компонентов из газобетона помогает сохранить внешний вид блока или панелей. Исключительная точность размеров и гладкая поверхность снижают потребность в толстой штукатурке на поверхности компонента AAC. Кроме того, блоки AAC обычно имеют большие размеры, чем обычные глиняные кирпичи. Это уменьшает общее количество швов при строительстве и, таким образом, приводит к экономии требований к раствору. Такие факторы способствуют экономии общих затрат на строительство, что, в свою очередь, способствует росту рынка автоклавного газобетона (AAC).

Кроме того, снижение общей стоимости строительства за счет использования компонентов газобетона, вероятно, также будет способствовать росту доли рынка автоклавного газобетона (АГБ). Выносное производство компонентов из газобетона помогает сохранить внешний вид блока или панелей. Исключительная точность размеров и гладкая поверхность снижают потребность в толстой штукатурке на поверхности компонента AAC. Кроме того, блоки AAC обычно имеют большие размеры, чем обычные глиняные кирпичи. Это уменьшает общее количество швов при строительстве и, таким образом, приводит к экономии требований к раствору. Такие факторы способствуют экономии общих затрат на строительство, что, в свою очередь, способствует росту рынка автоклавного газобетона (AAC).

Однако недостаточная осведомленность о преимуществах компонентов газобетона препятствует росту рынка автоклавного ячеистого бетона (АГБ). Высокая зависимость от традиционных глиняных обожженных кирпичей, особенно в развивающихся странах, сдерживает спрос на нетрадиционные строительные компоненты, такие как газобетон. Кроме того, вспышка пандемии COVID-19 привела к остановке производства, продаж и цепочек поставок газобетона из-за продолжительного карантина в крупных странах мира, включая США, Италию и Великобританию. Это значительно затормозило рост рынка автоклавного ячеистого бетона (AAC) за последние несколько месяцев.

Кроме того, вспышка пандемии COVID-19 привела к остановке производства, продаж и цепочек поставок газобетона из-за продолжительного карантина в крупных странах мира, включая США, Италию и Великобританию. Это значительно затормозило рост рынка автоклавного ячеистого бетона (AAC) за последние несколько месяцев.

Ожидается, что потребность в высококачественных материалах для упругих конструкций создаст возможности для роста рынка автоклавного ячеистого бетона (AAC). Кроме того, простота производства компонентов газобетона может привлечь новых игроков в индустрии газобетона.

Мировой рынок автоклавного газобетона (AAC) сегментирован по типу продукта, конечному пользователю, области применения и региону. В зависимости от типа продукта, рынок классифицируется на блоки и другие. По конечному потребителю оно подразделяется на жилое и нежилое. В зависимости от применения он подразделяется на стены, полы и крыши и другие.

Рынок автоклавного газобетона (AAC)

По типу продукта

Сегмент «Другие» прогнозируется значительным среднегодовым ростом

Получить дополнительную информацию об этом отчете: Request Sample Pages

Мировой рынок автоклавного газобетона (AAC) анализируется в Северной Америке (США, Канада и Мексика), Европе (Великобритания, Германия, Франция и остальные страны Европы), Азиатско-Тихоокеанском регионе (Китай, Индия, Япония и остальные страны Азиатско-Тихоокеанского региона) и LAMEA. (Латинская Америка, Ближний Восток и Африка). Ожидается, что Азиатско-Тихоокеанский регион будет занимать наибольшую долю рынка в течение всего периода исследования, однако ожидается, что LAMEA будет расти самыми быстрыми темпами.

(Латинская Америка, Ближний Восток и Африка). Ожидается, что Азиатско-Тихоокеанский регион будет занимать наибольшую долю рынка в течение всего периода исследования, однако ожидается, что LAMEA будет расти самыми быстрыми темпами.

Рынок автоклавного ячеистого бетона (AAC)

По конечным пользователям

Сегмент нежилых помещений, по прогнозам, будет расти значительным среднегодовым темпом роста

Получить дополнительную информацию об этом отчете: Request Sample Pages

Анализ конкуренции9

9 Ключевые игроки рынка, представленные в отчете, включают Aercon AAC, AKG Gazbeton, Bauroc AS, Ballarpur Industries Limited (BILT), HIL Limited, CSR Ltd., Forterra plc, H+H International A/S, JK Laxmi Cement Ltd. и Xella. Интернэшнл ГмбХ.

Рынок автоклавного газобетона (AAC)

По применению

Сегмент стен занимает доминирующее положение в 2019 году соглашение в качестве их ключевой стратегии развития, чтобы укрепить свои позиции и модернизировать свои технологии продукта.

Например, в сентябре 2020 года Aircrete Europe, базирующаяся в Нидерландах, и Apollo Inffratech Pvt, базирующаяся в Индии. ООО заключило договор. В соответствии с соглашением, Apollo будет представлять оборудование и технологические решения для производства газобетонных блоков, предоставленные Aircrete для расширения производства газобетонных блоков в Индии. Это связано с растущим спросом на сборные и экологически безопасные конструкции. Более того, в октябре 2020 года ведущий производитель газобетона Xella Group объявил, что использует до 15% переработанного порошка газобетона для производства новых продуктов. Он также тестирует альтернативный продукт под названием Ytong Silent+, в котором значительная часть мелкого заполнителя, вероятно, будет заменена порошком AAC.

Например, в сентябре 2020 года Aircrete Europe, базирующаяся в Нидерландах, и Apollo Inffratech Pvt, базирующаяся в Индии. ООО заключило договор. В соответствии с соглашением, Apollo будет представлять оборудование и технологические решения для производства газобетонных блоков, предоставленные Aircrete для расширения производства газобетонных блоков в Индии. Это связано с растущим спросом на сборные и экологически безопасные конструкции. Более того, в октябре 2020 года ведущий производитель газобетона Xella Group объявил, что использует до 15% переработанного порошка газобетона для производства новых продуктов. Он также тестирует альтернативный продукт под названием Ytong Silent+, в котором значительная часть мелкого заполнителя, вероятно, будет заменена порошком AAC.Рынок аэрированного бетона (AAC)

по региону

2027

Asia-Pacific

Северная Америка

Европа

Lamea

Азиатско-тихоокеанский регион.

самый высокий показатель в течение прогнозируемого периода.

самый высокий показатель в течение прогнозируемого периода.Получите дополнительную информацию об этом отчете: Запросите образцы страниц

Основные преимущества для заинтересованных сторон

- В отчете представлен обширный анализ текущих и возникающих мировых тенденций и динамики рынка автоклавного ячеистого бетона (AAC).

- Углубленный анализ рынка проводится путем построения рыночных оценок для ключевых сегментов рынка в период с 2019 по 2027 год.

- Обширный анализ рынка проводится путем отслеживания позиционирования ключевых продуктов и мониторинга основных конкурентов в рамках рынка.

- В отчете также представлен всесторонний анализ возможностей рынка автоклавного ячеистого бетона (AAC) во всех странах.

- В отчет включен прогнозный анализ мирового рынка автоклавного ячеистого бетона (AAC) с 2020 по 2027 год.

- В этом отчете представлены ключевые игроки на рынке, а их стратегии тщательно проанализированы, что помогает понять конкурентные перспективы отрасли.

Отчет о рынке аэрированный бетон (AAC).0093 Загрузка оглавления… Китай является крупнейшим акционером отрасли автоклавного ячеистого бетона (AAC) из-за высокого спроса на строительные материалы в стране. Кроме того, признание энергосбережения и поддержания качества в строительстве. По данным Китайской ассоциации газобетона, промышленность строительных материалов в Китае быстро развивается благодаря политике и надзору со стороны правительства. В 2018 году было открыто 80 новых производственных мощностей по производству газобетона, что в ближайшем будущем может увеличить производственные мощности на 20 млн кубометров. Кроме того, рынок, скорее всего, ожидает положительного роста в течение прогнозируемого периода из-за необходимости использования прочных строительных материалов для зданий, чтобы выдержать растущие экологические проблемы, такие как наводнения, лесные пожары, ураганы и другие. Многие конкуренты на рынке автоклавного ячеистого бетона (AAC) приняли соглашение в качестве своей ключевой стратегии развития, чтобы укрепить свои позиции и модернизировать свои технологии производства. Например, в сентябре 2020 года Aircrete Europe, базирующаяся в Нидерландах, и Apollo Inffratech Pvt, базирующаяся в Индии. ООО заключило договор. В соответствии с соглашением, Apollo будет представлять оборудование и технологические решения для производства газобетонных блоков, предоставленные Aircrete для расширения производства газобетонных блоков в Индии. Это связано с растущим спросом на сборные и экологически безопасные конструкции. Более того, в октябре 2020 года ведущий производитель газобетона Xella Group объявил, что использует до 15% переработанного порошка газобетона для производства новых продуктов. Он также тестирует альтернативный продукт под названием Ytong Silent+, в котором значительная часть мелкого заполнителя, вероятно, будет заменена порошком AAC. Вы здесь: BY END USER BY APPLICATION ПО РЕГИОНАМ Ключевые рынок  , FORTERRA PLC, H+H INTERNATIONAL A/S, JK LAXMI CEMENT LTD., XELLA INTERNATIONAL GMBH

, FORTERRA PLC, H+H INTERNATIONAL A/S, JK LAXMI CEMENT LTD., XELLA INTERNATIONAL GMBH

Завод по производству газобетона — WKB Systems

org/BreadcrumbList»>

Инновационное и индивидуально изготовленное оборудование и установки для производства газобетонных блоков производства WKB Systems

WKB Systems предлагает широкий ассортимент продукции для производства газобетона автоклавного твердения (АГБ) — и все это индивидуально с учетом ваших потребностей.

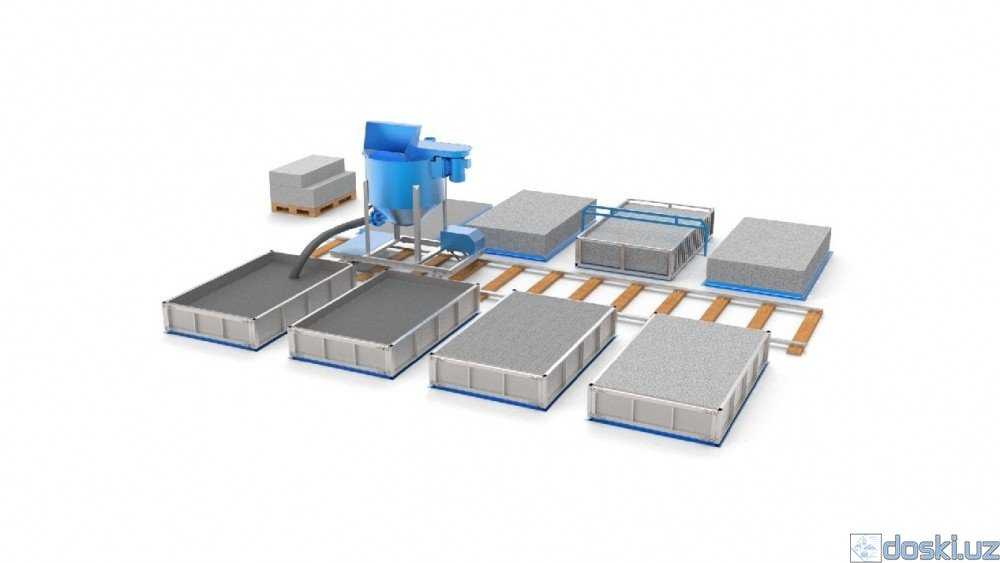

Мы предлагаем вам все необходимое для производства газобетона из одних рук: от разработки до строительства наших инновационных машин, систем и комплектных заводов газобетона. Мы сопровождаем вас от первоначальной идеи, через процесс проектирования и планирования, в конечном итоге до ее практической реализации и далее. В конце концов, у вас будет завод по производству газобетона, точно соответствующий вашим потребностям или оборудованию, который точно соответствует вашим ожиданиям.

1 2 3 4 5 6 7 8 9 10 11

1 Переработка сырья

Сырье (негашеная известь, цемент и ангидрит или гипс) хранится в бункерах для хранения и подается в смеситель в контролируемом процессе. Алюпаста смешивается с водой на алюминиевом заводе. читать дальше

2Шаровая мельница для мокрого помола

Кварцевый песок готовится с определенным количеством воды в шаровой мельнице для мокрого помола с образованием песчаного шлама. подробнее

3Смесительная установка

Точно взвешенное сырье подается в заданном порядке в емкость смесителя. Здесь производится однородная масса точно в соответствии с рецептурными спецификациями, которые задаются и обрабатываются с помощью системы управления. подробнее

4Вставка усиления

Антикоррозийный слой наносится на армирующие маты или рамы в ванне для погружения. Затем они закрепляются и подгоняются в форме специальными скобами перед заливкой газобетонной смеси. подробнее

подробнее

5Брожение

Газобетонная смесь выливается из смесителя в смазанную маслом форму. После этого заполненные формы переносят в прогретые камеры брожения, где они остаются примерно на 2,5-4 часа в зависимости от рецепта. Именно тогда и происходит процесс брожения. читать дальше

6Извлечение из формы и смазка

Как только достигнуты заданные характеристики сырого кека, форма направляется в зону извлечения из формы. Здесь пирог аккуратно отделяется от формы. Пустую форму можно смазать вручную или полностью автоматически, прежде чем она будет подготовлена для повторного заполнения под смесителем. подробнее

7Линия резки

Перед разрезкой газобетонный пирог наклоняют на 90°. Стоя вертикально, торт проходит через отдельные станции линии разреза (вертикальный резак, горизонтальный резак и поперечный резак). WKB Systems предлагает ряд вариантов линий резки, соответствующих вашим уровням производственной мощности. читать дальше

8Отделение сырого кека

Чтобы предотвратить слипание газобетонных блоков во время автоклавирования, они тщательно отделяются с помощью машины для отделения сырого кека (GSM). Затем автоклавную решетку с отделенным газобетонным кеком помещают на тележку автоклава. подробнее

Затем автоклавную решетку с отделенным газобетонным кеком помещают на тележку автоклава. подробнее

9Циркуляция тележки автоклава

Готовые тележки автоклава, сложенные друг на друга, постепенно автоматически задвигаются в автоклав. После завершения процесса автоклавирования тележки ставятся на разгрузочный путь для разгрузки штабелей с помощью портальной системы. Затем пустые вагоны переносятся портальной системой на погрузочный путь и снова штабелируются. читать дальше

10Автоклавирование

Автоклавирование проводят в длинных сосудах высокого давления (автоклавах). Процесс автоклавирования осуществляется в соответствии с четко определенными процедурами. Обычная продолжительность составляет от 10 до 12 часов. При автоклавной обработке газобетон приобретает свои окончательные качественные свойства. подробнее

11Упаковка

Закаленные транспортабельные газобетонные блоки упаковываются на упаковочной линии либо вручную, либо полностью автоматически.