Производство автоклавного газобетона: Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

10.10.2016

к.т.н. Вишневский А.А., Гринфельд Г.И., Смирнова А.С.

Национальная Ассоциация производителей автоклавного газобетона

Массовое производство АГБ в СССР началось в конце 50-х годов прошлого столетия, когда были построены 10 заводов на польском оборудовании с совокупной мощностью более 1,5 млн м3/год [1]. Предприятия преимущественно выпускали крупноразмерные армированные изделия с плотностью 800-1000 кг/м3.Позже к этим предприятиям добавились заводы с отечественным оборудованием («Универсал 60» и «Силбетблок» и др.), позволяющие выпускать мелкие блоки по резательной технологии. К 1984 году в СССР насчитывается уже 99 предприятий по выпуску ячеистого бетона с суммарной годовой производительностью около 5,9 млн. м3 изделий, выпускающие армированные изделия и мелкие блоки с плотностью 600-700 кг/м3[2, 3].

С распадом Советского Союза, в России, как и в других странах бывшего СССР, отмечается общий спад в производстве газобетона.

Новый этап в развитии газобетона связан с появлением в России в 1994-1997 гг. импортных технологических линий, позволяющих выпускать АГБ «нового поколения», отличающийся от прежнего точными геометрическими размерами и лучшими физико-механическими свойствами. Заводы на импортном оборудовании, обеспечили появление на российском рынке более 0,5 млн.м³ газобетонных блоков плотностью 500-600 кг/м3. Газобетонные изделия «нового поколения» быстро нашли свое место на рынке стеновых материалов, постепенно вытесняя неавтоклавные ячеистые бетоны, керамзитобетон, создавая конкуренцию керамическому и силикатному кирпичу.

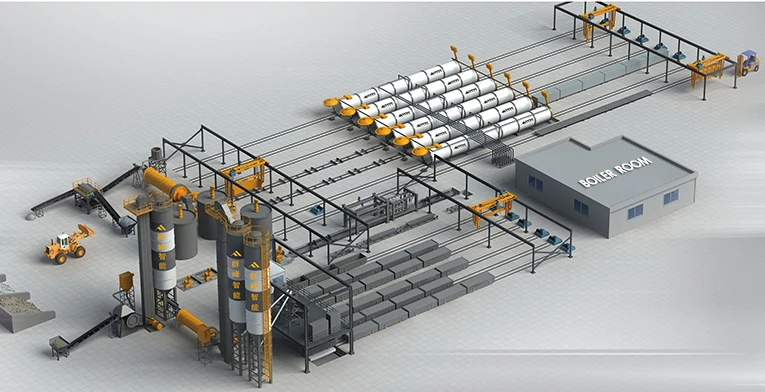

На этом фоне начиная с 2004 г. вводятся в эксплуатацию новые заводы с импортными технологическими комплексами (рис. 1). В итоге, к концу 2014 г. число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м3/год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м3/год. В большей степени (79,2 %) эти мощности представлены именно импортными технологическими комплексами (табл. 1).

Таблица 1

Данные об установленных мощностях по выпуску АГБ

|

Технологические линии |

Количество заводов |

Количество технологических линий* |

Установленные мощности |

|

|

м3/год |

% |

|||

|

Импортные |

50 |

51 |

12 628 000 |

79,2 |

|

Отечественные |

24 |

31 |

3 320 300 |

20,8 |

|

Все |

74 |

82 |

15 948 300 |

100 |

* Число линий и заводов не совпадает, так как некоторые заводы имеют несколько линий.

В прошедшем году всеми предприятиями отрасли было выпущено 12 899 318,94 м

Больше всего газобетона, как в абсолютных, так и в относительных единицах выпустили заводы Центрального федерального округа. Выпуск на долю населения (табл. 2) в ЦФО составил 0,14 м3/чел, что более чем в 1,5 раза больше, чем в среднем по России (0,09 м3/чел). Косвенно это свидетельствует о большем объеме потребления газобетона в данном регионе. Меньше всего АГБ производится и применяется в Дальневосточном и Северо-Кавказском округах, что связано с небольшим числом производителей газобетона в этих регионах, низкой популярностью данного материала, а также невысокими объемами строительства.

Таблица 2

Выпуск АГБ по федеральным округам

|

Федеральный округ |

Число заводов |

Общий выпуск, м3 |

Выпуск на душу населения, м3/чел |

|

|

24 |

5 579 914,96 |

0,14 |

|

Приволжский |

16 |

2 489 934,25 |

0,08 |

|

Южный |

5 |

1 163 287,50 |

0,08 |

|

Северо-Западный |

9 |

1 247 628,56 |

0,09 |

|

Уральский |

7 |

1 147 255,92 |

0,09 |

|

Сибирский |

7 |

1 047 697,75 |

0,05 |

По общему объему произведенного АГБ можно оценить объем внутрироссийского потребления данного материала, приняв во внимание тот факт, что российский газобетон практически не поставляется на экспорт. Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м

Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м

В настоящее время практически весь АГБ в России производится в виде мелких стеновых блоков. На долю армированных изделий (перемычки, плиты, панели) по результатам 2014 г. приходится лишь 0,46 % от общего выпуска АГБ. Объем армированных изделий, произведенных в 2014 г., составил 58306,91 м

Стеновые блоки чаще всего производят с плотностью от 300 до 800 кг/м3(рис. 2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

На импортных линиях, как правило, выпускают более легкие изделия, на отечественных — чуть тяжелее (рис. 3). Это связано с особенностями оборудования: импортные комплексы предоставляют большую возможность для выпуска изделий пониженной плотности (за счет точной дозировки компонентов,интенсивного смешивания, наличия закрытых зон твердения, автоклавирования при повышенном давлении и др.).

Исследования рынка, проводимые НААГ, в последние годы позволили выявить некоторые региональные особенности выпуска АГБ. Наиболее легкую продукцию выпускают заводы Северо-Западного региона: усредненная плотность выпускаемого газобетона там самая низкая по России — 465 кг/м Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м

Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м

Подводя итог вышесказанному можно отметить, что производство автоклавного газобетона продолжает активно развиваться. Ежегодно запускаются новые линии по выпуску АГБ, действующие заводы наращивают свои объеме. Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Весомый вклад в результаты отрасли вносят предприятия-члены НААГ. На сегодняшний день Ассоциация объединяет около половины всех мощностей по выпуску АГБ – совокупная мощность членов НААГ 7,3 млн м3/год. В 2014 г. 23 завода, входящие в НААГ, произвели 6,4 млн м3 АГБ (49,6 % от общего выпуска).

НААГ это не просто объединение лидеров отрасли, эта организация занимающаяся поддержкой производителей АГБ (нормативной базой, научно-техническими исследованиями), а также осуществляющая популяризацию и продвижение автоклавного газобетона. В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

Литература

- Вылегжанин В.П. Газобетон в жилищном строительстве, перспективы его производства и применения в Российской Федерации / В.П. Вылегжанин, В.А. Пинскер. Строительные материалы, 01. 2009. С.4-8.

- Домбровский А.В. Производство ячеистых бетонов. Обзорная информация. ВНИИЭСМ. Выпуск 2. 1983. с.76.

- Коровкевич В.В., Пинскер В.А и др. Малоэтажные дома из ячеистых бетонов. Рекомендации по проектированию, строительству и эксплуатации. Ленинград: ЛенЗНИИЭП., 1989. 284 с.

- Вишневский А.А., Гринфельд Г.И., Куликова Н.О. Анализ рынка автоклавного газобетона России // Строительные материалы. 2013. №7. С.40-44.

- Вишневский А.А., Гринфельд Г.И., Смирнова А.С. Итоги работы предприятий по производству автоклавного ячеистого бетона в 2013 г // Технологии бетонов. 2014. №4. С. 44-47.

Оборудование для производства автоклавного газобетона

Автоматизированная линия для производства стеновых и перегородочных блоков из автоклавного газобетона по прогрессивной виброударной технологии.

- Максимальная производительность (по заливке) – до 250 м3 готовой продукции в сутки.

- Расчетная производительность — до 200 м3 готовой продукции в сутки.

- Готовая продукция — блоки стеновые и перегородочные с маркой по средней плотности D400-D600 с прочностью на сжатие В2-В3,5.

- Объем массива – 1 м3 .

- Время заливки одного массива — около 6 минут.

- Время выдержки массива до резки — 3 — 4 часа.

- Время автоклавной обработки — 12 часов.

- Складской запас цемента — 120 т.

- Складской запас наполнителя — 120 т.

- Установленная мощность оборудования — 240 кВт. (без участка помола)

- Потребление воды — 50 т воды в сутки.

- Обслуживающий персонал — 11 человек.

- Условия размещения — в помещении цехового типа при отсутствии атмосферных осадков и температурой не менее +5 0С.

- Площадь цеха не менее 2500м2.

- Высота в зоне заливки 8,5м.

- Высота остального помещения не менее 4,5м.

Отличительные особенности наших линий по производству автоклавного газобетона

- КОМПАКТНОСТЬ

Все основное оборудование располагается на площади 2,5 тысячи кв. метров. Это позволяет поставить завод практически в любом месте, где есть коммуникации, например, рядом со строительной площадкой, производством вяжущего или карьером песка.

- МАЛЫЕ КАПИТАЛОВЛОЖЕНИЯ

Относительно небольшая производительность не требует строительства сложной инфраструктуры (железнодорожная станция, разгрузочные терминалы, административные и вспомогательные помещения и т.д.) Все необходимые сырьевые материалы комфортно доставляются автомобильным транспортом.

- БЫСТРАЯ ОКУПАЕМОСТЬ

Небольшие капитальные затраты, короткий срок запуска предприятия и высокое качество продукции позволят сократить срок окупаемости проекта до 1,5 года.

- КАЧЕСТВО ПРОДУКЦИИ

В проектировании оборудования учитывался весь имеющийся мировой опыт производства автоклавного ячеистого бетона. Газобетонные блоки, выпущенные на нашей линии, соответствуют самым жестким мировым стандартам, как по физико-химическим свойствам, так и по геометрии.

Газобетонные блоки, выпущенные на нашей линии, соответствуют самым жестким мировым стандартам, как по физико-химическим свойствам, так и по геометрии.

- АВТОМАТИЗАЦИЯ

Все элементы оборудования полностью автоматизированы. Главные пульты оснащены сенсорными панелями управления, работают функции учета и контроля. Автоматическая система управления работает на базе промышленной линейки японских контроллеров от мировых лидеров Mitsubishi и Omron.

Сырье для производства блоков из автоклавного газобетона

- ВЯЖУЩИЕ МАТЕРИАЛЫ

— портландцемент по ГОСТ 31108 и ГОСТ 10178 без добавок трепела, глиежа, трассов, глинита, опоки, пеплов, содержащий трехкальциевый алюминат (С3А) не более 8 % по массе.

Сроки схватывания: начало — не ранее 2 ч, конец — не позднее 4 ч;

— высокоосновная зола, содержащая СаО не менее 40 %, в том числе свободный СаО — не менее 16 %, SО3 — не более 6 % и R2О — не более 3,5 %;

— известь негашеная кальциевая по ГОСТ 9179, быстро- и среднегасящаяся, имеющая скорость гашения 5-25 мин и содержащая активные СаО + МgО не менее 70 %, «пережога» — не более 2 %.

- КРЕМНЕЗЕМНИСТЫЕ КОМПОНЕНТЫ

— природные материалы — кварцевый песок, содержащий SiO2 не менее 85 %, илистых и глинистых примесей не более 3 %, монтмориллонитовых глинистых примесей — не более 1,5 %;

— вторичные продукты промышленности и энергетики: золы-унос теплоэлектростанций, продукты обогащения различных руд, продукты собственного производства («горбушки», обрезки).

- ДОБАВКИ ДЛЯ РЕГУЛИРОВАНИЯ И УЛУЧШЕНИЯ СВОЙСТВ АВТОКЛАВНОГО ГАЗОБЕТОНА

— добавки по ГОСТ 24211;

— доменные гранулированные шлаки по ГОСТ 3476;

— гипсовый камень по ГОСТ 4013.

- ГАЗООБРАЗОВАТЕЛЬ

— алюминиевая пудра или паста на основе алюминиевой пудры

- ВОДА по ГОСТ 23732.

Подготовка и складирование сырья

ВЯЖУЩИЕ (цемент, известь) из цементовозов или прижелезнодорожного разгрузочного устройства при помощи компрессорной установки пневмо-транспортом загружаются в расходные силосы.

ДОБАВКИ (жидкие) заливаются в специальные емкости, где они перемешиваются с водой и доводятся до необходимой температуры, сухие добавки дозируются в мельницу вместе с песком.

НАПОЛНИТЕЛЬ (песок) подается в шаровую мельницу мокрого помола и после этого поступает в специальный шламовый бассейн. В этот же бассейн поступает подготовленная водная смесь из отходов производства (обрезки, горбушки).

ГАЗООБРАЗОВАТЕЛЬ (алюминиевая пудра или паста) загружается в отделение суспензиатора для приготовления водной суспензии.

Смешивание компонентов

Смешивание всех сухих и жидких компонентов происходит в несколько этапов.

На центральном пульте управления заводом производится контроль, обработка и управление всеми важными функциями установки на всех этапах приготовления газобетонной смеси.

Управление всем процессом смесеприготовления осуществляется с пульта управления, расположенного под смесительной башней и рядом с постом заливки смеси в формы.

Дозировка компонентов и процесс смешивания газобетонной смеси происходят полностью автоматически и контролируются компьютером управления, в котором заложены программы рецептов для получения ячеистого бетона требуемого качества.

Оператор в режиме реального времени отслеживает все процессы работы установки. В случае необходимости оператор за короткое время может скорректировать или изменить текущий состав, время перемешивания, температурный режим и другие технологические параметры на электронной панели главного пульта или при помощи компьютера. Также оператор может перевести работу установки в полуавтоматический или ручной режим управления.

Резка блоков автоклавного газобетона

Резка газобетонных массивов осуществляется на резательных станках Риф-1 или на струнном резательном станке.

Автоклавная обработка массива занимает 12 часов и состоит из четырех этапов:

— вакуумирование;

— подъем давления;

— изотермическая выдержка;

— сброс давления и подготовка к выгрузке.

В зависимости от состава смеси, в процессе изотермической выдержки поддерживается температура от 180 до 193 С, давление от 8 до 13 бар.

Управление процессами автоклавной обработки происходит на специальном пульте управления в автоматическом режиме.

Транспортировка автоклавных блоков

Пройдя этап автоклавной обработки, разрезанный массив на тележке выкатывается на разборку. Блоки укладываются на транспортировочные поддоны, стягиваются скреплентой и при помощи погрузчиков подаются на складскую площадку или в складское помещение.

Завод по производству газобетона — WKB Systems

Вы здесь:

- Продукция

- Завод по производству газобетона

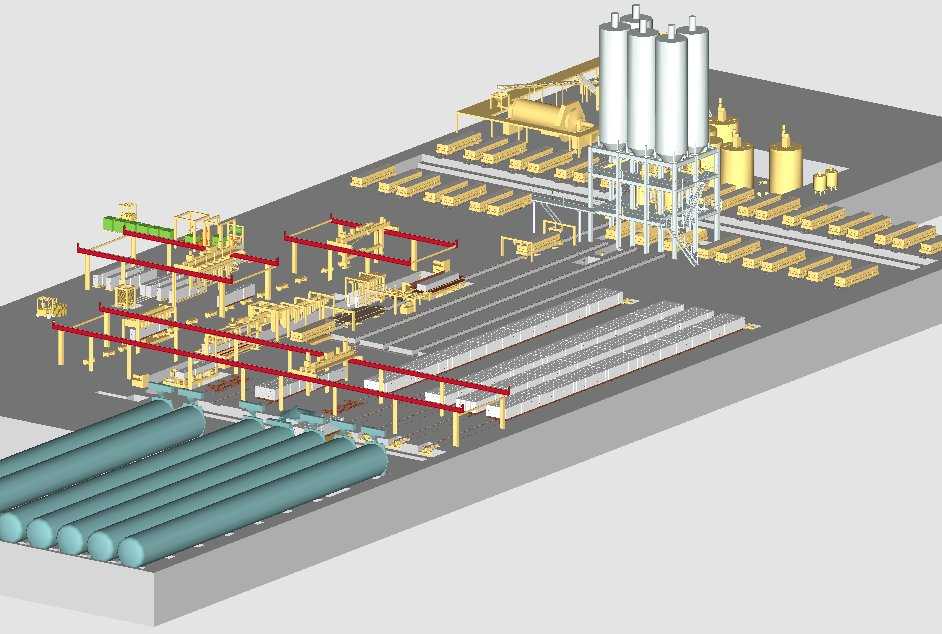

Инновационное и индивидуально изготовленное оборудование и установки для газобетона производства WKB Systems

WKB Systems предлагает широкий ассортимент продукции для производства газобетона автоклавного твердения (АГБ) — и все это индивидуально адаптировано к вашим потребностям.

Мы предлагаем вам все необходимое для производства газобетона из одних рук: от разработки до строительства наших инновационных машин, систем и комплектных заводов газобетона. Мы сопровождаем вас от первоначальной идеи, через процесс проектирования и планирования, в конечном итоге до ее практической реализации и далее. В конце концов, у вас будет завод по производству газобетона, точно соответствующий вашим потребностям или оборудованию, который точно соответствует вашим ожиданиям.

Мы сопровождаем вас от первоначальной идеи, через процесс проектирования и планирования, в конечном итоге до ее практической реализации и далее. В конце концов, у вас будет завод по производству газобетона, точно соответствующий вашим потребностям или оборудованию, который точно соответствует вашим ожиданиям.

1 2 3 4 5 6 7 8 9 10 11

1 Переработка сырья

Сырье (негашеная известь, цемент и ангидрит или гипс) хранится в бункерах для хранения и подается в смеситель в контролируемом процессе. Алюпаста смешивается с водой на алюминиевом заводе. читать дальше

2 Шаровая мельница для мокрого помола

Кварцевый песок приготавливается с определенным количеством воды в шаровой мельнице для мокрого помола с образованием песчаного шлама. подробнее

3Смесительная установка

Точно взвешенное сырье подается в заданном порядке в емкость смесителя. Здесь производится однородная масса точно в соответствии с рецептурными спецификациями, которые задаются и обрабатываются с помощью системы управления. подробнее

подробнее

4Вставка усиления

Антикоррозийный слой наносится на армирующие маты или рамы в ванне для погружения. Затем они закрепляются и подгоняются в форме специальными скобами перед заливкой газобетонной смеси. подробнее

5Брожение

Газобетонная смесь выливается из смесителя в смазанную маслом форму. После этого заполненные формы переносят в прогретые камеры брожения, где они остаются примерно на 2,5-4 часа в зависимости от рецепта. Именно тогда и происходит процесс брожения. читать дальше

6Извлечение из формы и смазка

Как только достигнуты заданные характеристики сырого кека, форма направляется в зону извлечения из формы. Здесь пирог аккуратно отделяется от формы. Пустую форму можно смазать вручную или полностью автоматически, прежде чем она будет подготовлена для повторного заполнения под смесителем. подробнее

7Линия резки

Перед резкой газобетонный пирог наклоняют на 90°. Стоя вертикально, торт проходит через отдельные станции линии разреза (вертикальный резак, горизонтальный резак и поперечный резак). WKB Systems предлагает ряд вариантов линий резки, соответствующих вашим уровням производственной мощности. читать дальше

WKB Systems предлагает ряд вариантов линий резки, соответствующих вашим уровням производственной мощности. читать дальше

8 Отделение сырого кека

Чтобы предотвратить слипание газобетонных блоков во время автоклавирования, они тщательно отделяются с помощью машины для отделения сырого кека (GSM). Затем автоклавную решетку с отделенным газобетонным кеком помещают на тележку автоклава. подробнее

9Циркуляция автоклавных тележек

Готовые штабелированные автоклавные тележки постепенно автоматически задвигаются в автоклав. После завершения процесса автоклавирования тележки ставятся на разгрузочный путь для разгрузки штабелей с помощью портальной системы. Затем пустые вагоны переносятся портальной системой на погрузочный путь и снова штабелируются. читать дальше

10Автоклавирование

Автоклавирование проводят в длинных сосудах высокого давления (автоклавах). Процесс автоклавирования осуществляется в соответствии с четко определенными процедурами. Обычная продолжительность составляет от 10 до 12 часов. При автоклавной обработке газобетон приобретает свои окончательные качественные свойства. подробнее

Обычная продолжительность составляет от 10 до 12 часов. При автоклавной обработке газобетон приобретает свои окончательные качественные свойства. подробнее

11Упаковка

Закаленные транспортабельные газобетонные блоки упаковываются на упаковочной линии вручную или полностью автоматически. Для этой цели WKB Systems предлагает ряд системных концепций. читать дальше

Эти производственные площади входят в стандартную комплектацию любого из наших газобетонных заводов. Кроме того, WKB Systems также предлагает разработку и строительство многих специализированных решений. Познакомьтесь поближе с нашими машинами, используемыми для производства U-образных корпусов или перфорированных блоков. Мы также разрабатываем современные установки для производства армированных элементов из газобетона, чтобы расширить ваше портфолио и укрепить ваши позиции на рынке.

Какая система лучше всего подходит для вас? Спросите совета у нашей команды экспертов.

Рынок автоклавного ячеистого бетона окажет большое влияние в ближайшем будущем к 2027 году: отрасль газобетонного газобетона вырастет на эллиптические 7,5 % CAGR

Автоклавный газобетон (AAC) — это продукт на основе бетона, который имеет отчетливую ячеистую структуру с огромными крошечными карманами захваченный воздух. Это экологически чистый строительный материал, легкий и бетонный. Его также называют автоклавным ячеистым бетоном (ACC) и автоклавным легким бетоном (ALC). Производство AAC включает использование таких сырьевых материалов, как летучая зола, которая является остатком тепловых электростанций. Газобетон предпочитается в строительном секторе из-за его уникального сочетания, такого как долговечность, малый вес, жесткость конструкции и экономичность.

Это экологически чистый строительный материал, легкий и бетонный. Его также называют автоклавным ячеистым бетоном (ACC) и автоклавным легким бетоном (ALC). Производство AAC включает использование таких сырьевых материалов, как летучая зола, которая является остатком тепловых электростанций. Газобетон предпочитается в строительном секторе из-за его уникального сочетания, такого как долговечность, малый вес, жесткость конструкции и экономичность.

Блоки и панели из газобетона пользуются спросом у каменщиков и плотников во всем мире благодаря своим характеристикам, таким как стабильность размеров и долговечность. Преимущества автоклавного газобетона перед другими материалами, используемыми в строительстве, могут расширить перспективы роста рынка автоклавного газобетона в прогнозный период 2019-2027 гг.

Запросить образец копии: https://www.transparencymarketresearch.com/sample/sample.php?flag=S&rep_id=12650

AAC существует с 1923 года. Тем не менее, он начал получать признание благодаря растущей осведомленности об использовании устойчивых и экологически чистых строительных материалов. Продукты ACC безопаснее и облегчают нагрев и охлаждение при меньших затратах. Кроме того, они обеспечивают тепло- и звукоизоляцию и ускоряют процесс строительства. Рынок автоклавного газобетона набирает обороты благодаря растущей тенденции использования экологически чистых строительных материалов

Тем не менее, он начал получать признание благодаря растущей осведомленности об использовании устойчивых и экологически чистых строительных материалов. Продукты ACC безопаснее и облегчают нагрев и охлаждение при меньших затратах. Кроме того, они обеспечивают тепло- и звукоизоляцию и ускоряют процесс строительства. Рынок автоклавного газобетона набирает обороты благодаря растущей тенденции использования экологически чистых строительных материалов

Доступность по цене и низкая потребность в сырье в качестве благоприятного фактора для рынка автоклавного газобетона

Газобетон является экономически эффективным, поскольку требует меньше сырья, а также способствует ускорению строительства. Цепочка поставок укрепилась и простирается от поставщиков сырья до дистрибьюторов и розничных продавцов продукции ACC. Конечные пользователи получают такие преимущества, как экономия энергии при охлаждении и нагреве в строительном секторе. Кроме того, продукты AAC дополняют существующие системы рейтинга экологически чистых зданий.

Стремительная урбанизация привела к росту спроса на жилые, коммерческие и промышленные помещения. Газобетон – это экологичный и экономичный вариант для строительных компаний. Следовательно, наблюдается значительный рост рынка автоклавного газобетона.

В Европе и Азиатско-Тихоокеанском регионе наблюдается быстрый рост рынка автоклавного ячеистого бетона

Рынок автоклавного ячеистого бетона набирает обороты в Европе благодаря принятию экологических рейтинговых систем в строительной отрасли. Нормы экологического регулирования, такие как LEED (Leadership in Energy and Environmental Design), получили распространение во многих европейских странах. Европа имеет очень прибыльный рынок для автоклавного ячеистого бетона из-за его широкого применения в строительной отрасли.

Азиатско-Тихоокеанский регион показал быстрый рост рынка автоклавного ячеистого бетона из-за норм энергосбережения и увеличения спроса на экологически чистые продукты. Рост строительной отрасли за счет урбанизации и роста населения способствовал росту рынка автоклавного ячеистого бетона. Однако существование модели деревянного строительства оказалось медленным для роста рынка автоклавного ячеистого бетона в Северной Америке.

Однако существование модели деревянного строительства оказалось медленным для роста рынка автоклавного ячеистого бетона в Северной Америке.

Запрос перед покупкой: https://www.transparencymarketresearch.com/sample/sample.php?flag=EB&rep_id=12650

Влияние COVID-19 на рынок автоклавного газобетона

Пандемия COVID-19 повлияла на автоклавный газобетон рынок газобетона в определенной степени. Карантинные ограничения, введенные рядом стран в начале пандемии, снизили коэффициент роста многих отраслей и секторов, в том числе рынка автоклавного газобетона.

Однако массовые кампании по вакцинации против COVID-19, проводимые во многих странах, и снижение числа госпитализаций в связи с COVID-19 открывают многообещающее будущее для рынка автоклавного ячеистого бетона. Однако распространение нового варианта омикрон в разных странах вызвало новые опасения и может затормозить рост рынка автоклавного ячеистого бетона.

Новые стратегии, реализованные игроками для стимулирования роста рынка автоклавного газобетона

Ключевые игроки на рынке автоклавного ячеистого бетона разработали новые стратегии расширения, принимая во внимание потребность в экологически чистых, устойчивых и энергосберегающих продуктах. Игроки инвестируют в тщательные исследования и разработки, чтобы укрепить свое доминирующее положение на рынке. Производители сосредотачиваются на инновационных экономичных и эффективных технологиях для улучшения производственного процесса. Игроки также инвестируют в слияния и поглощения, совместные предприятия и партнерства для расширения своего присутствия.

Некоторые хорошо зарекомендовавшие себя игроки на рынке автоклавного ячеистого бетона: Eastland Building Materials Co., Ltd., H+H International, Biltech Building Elements Limited, UAL Industries Ltd., SOLBET, UltraTech Cement Ltd. и Xella Group.

Глобальный рынок автоклавного ячеистого бетона был сегментирован, как показано ниже:

- Рынок автоклавного ячеистого бетона (AAC): Продукт

- Блок

- Стеновая панель

- Панель пола

- Панель крыши

- Облицовочная панель

- Другие

- Автоклавный газобетон (AAC) Рынок: конечное использование

- Жилой

- Коммерческий

- Другие

Низкое проникновение на рынок предлагает значительные рыночные возможности

Блоки AAC в настоящее время составляют только 3% доля от общего объема рынка стеновых материалов. Это связано с недостаточной осведомленностью об AAC. Следовательно, строители, подрядчики и специалисты по строительству продолжают использовать традиционные строительные материалы, которые занимают значительную долю рынка стеновых материалов. В настоящее время проникновение газобетона на рынок невелико, но это также дает отрасли значительные возможности для расширения и использования газобетона в качестве инновационного решения для экологичного строительства.

Это связано с недостаточной осведомленностью об AAC. Следовательно, строители, подрядчики и специалисты по строительству продолжают использовать традиционные строительные материалы, которые занимают значительную долю рынка стеновых материалов. В настоящее время проникновение газобетона на рынок невелико, но это также дает отрасли значительные возможности для расширения и использования газобетона в качестве инновационного решения для экологичного строительства.

Получить полный индивидуальный отчет: https://www.transparencymarketresearch.com/sample/sample.php?flag=CR&rep_id=12650

AAC не является новым изобретением. Товар находится на рынке с 1923 . За прошедшие годы он претерпел значительные изменения и используется в качестве зеленого строительного материала. AAC работает в Европе с 1920 . В настоящее время в Европе существует более 125 производственных предприятий газобетона, которые производят около 28 миллионов кубометров газобетона ежегодно. Газобетон ежегодно используется в качестве строительного материала примерно в 500 000 домов в Европе.

Газобетон ежегодно используется в качестве строительного материала примерно в 500 000 домов в Европе.

Соответствующие отчеты, опубликованные TMR

Рынок нанопокрытий: -estimated-at-CAGR-of-20-8-from-2022-to-2031-TMR-Report.html

Рынок суперабсорбирующих полимеров: https://www.globenewswire.com/news -release/2022/06/22/2467417/0/en/Superabsorbent-Polymer-Market-to-Reach-US-16-3-Bn-by-2031-TMR-Study.html

Рынок биофенолов: https://www.prnewswire.com/news-releases/bio-based-phenol-market-is-predicted-to-expand-at-a-cagr-of -5-5-during-the-forecast-period-notes-tmr-study-301573316.html

Рынок рулонных покрытий: https://www.prnewswire.com/news-releases/coil-coatings -рынок-прогнозируется-быть-оцененным-в-на-США-9-4-млрд-к-2031–tmr-study-301577616.html

Рынок производных масляной кислоты: https://www. einpresswire.com/article/576700856/butyric-acid-derivatives-market-is-expected-to-cross-the-value-of-us-1-4-bn-by-the- конец 2031

einpresswire.com/article/576700856/butyric-acid-derivatives-market-is-expected-to-cross-the-value-of-us-1-4-bn-by-the- конец 2031

Рынок биоугля в США: https://www.einpresswire.com/article/577232244/u-s-biochar-market-trends-and-dynamic-demand-by-2031

Рынок фармацевтической упаковки: https://www.einpresswire.com/article/578086795/pharmaceutical-packaging-market-to-reach-valuation-of-us-148-4-bn-by-2031

Гидроизоляционные мембраны Рынок: https://www.transparencymarketresearch.com/waterproofing-membrane-market.html

О нас Раздел:

в Уилмингтоне, Делавэр, США, предоставляет индивидуальные исследования и консультационные услуги. Фирма тщательно изучает факторы, формирующие динамику спроса на различных рынках. Взгляды и взгляды на рынки оценивают возможности в различных сегментах.