Правила кладки газобетонных блоков: СНиП по кладке газобетонных блоков: основные требования

Технология кладки газобетонных блоков – подробное описание

На данный момент газобетон является вторым по популярности строительным материалом в России. На первом месте по-прежнему остается дерево, то есть брус и бревно. Этот материал предпочитают другим не просто так. Он имеет множество привлекательных свойств. Во-первых, это его цена. Построить дом из газобетона, примерно на 30% дешевле, чем из кирпича. Такая экономия достигается за счёт меньшей стоимости материала, более легкого фундамента, меньшего количества рабочих часов, а также разгрузочно-погрузочных работ.

Вторая причина, по которой газовые блоки являются очень популярными – это их приличный срок службы. При правильной технологии укладки блоков, дом может простоять несколько десятков лет. Секрет газобетона в малом весе и высокой плотности. Он имеет высокую теплопроводность и стоек к морозам. В нем не накапливаются грибки, влага и бактерии, поэтому он меньше подвержен разрушению.

Сегодня будем говорить о кладке газобетона, ее особенностях, необходимых материалах и инструментах, а также об этапах возведения стен.

Инструменты, необходимые при кладке газобетона

Первое, с чего следует начинать строительство – это подготовка инструментов для работы. На самом деле их список не очень большой, но все они являются необходимыми. Вот что потребуется для работы с газобетоном:

- рулетка;

- уровень;

- дрель;

- ведра или тазы для клея;

- штроборезы, для укладки арматуры;

- резиновый молоток или киянка;

- каретка с зубчатым краем, либо мастерок зубчатый шпатель;

- уголок;

- насадка на дрель (миксер), чтобы можно было готовить смесь;

- терка;

- ножовка.

Как видите ничего особенного в этом наборе нет. Для тех, кто занимается строительством, эти инструменты хорошо знакомы.

Какие материалы понадобятся для строительства?

В первую очередь это сам газобетон. Его нужно заказать заранее, исходя из расчетов блоков, которые вы проводили совместно с архитектором или заказчиком. Расчеты производятся исходя из периметра объекта, наличия в нем перегородок, выполняемых из газобетона, а также из этажности строения.

Помимо блоков, нам потребуется также сырье для раствора. Чаще всего для газобетона используется специальный клей. Он позволяет делать швы очень тонкими – до 3 мм, и при этом имеет отличные адгезивные свойства, дающие возможность делать надежную кладку.

Объем смеси для укладки блоков указывается производителем газобетона. В среднем расход клея составляет около 1 мешка на кубометр блока. Учтите, что на практике расход будет больше. Поэтому нужно брать клея с запасом, рассчитывая, что расход будет примерно на 10% больше того, что указан на упаковке.

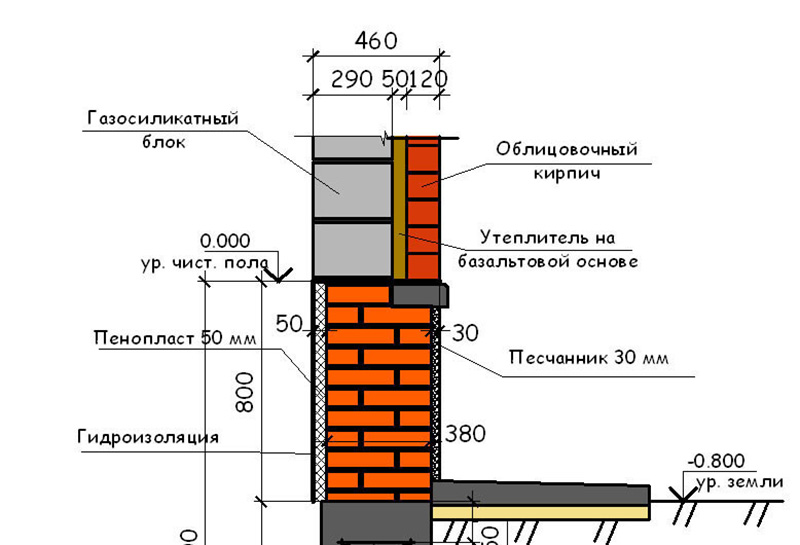

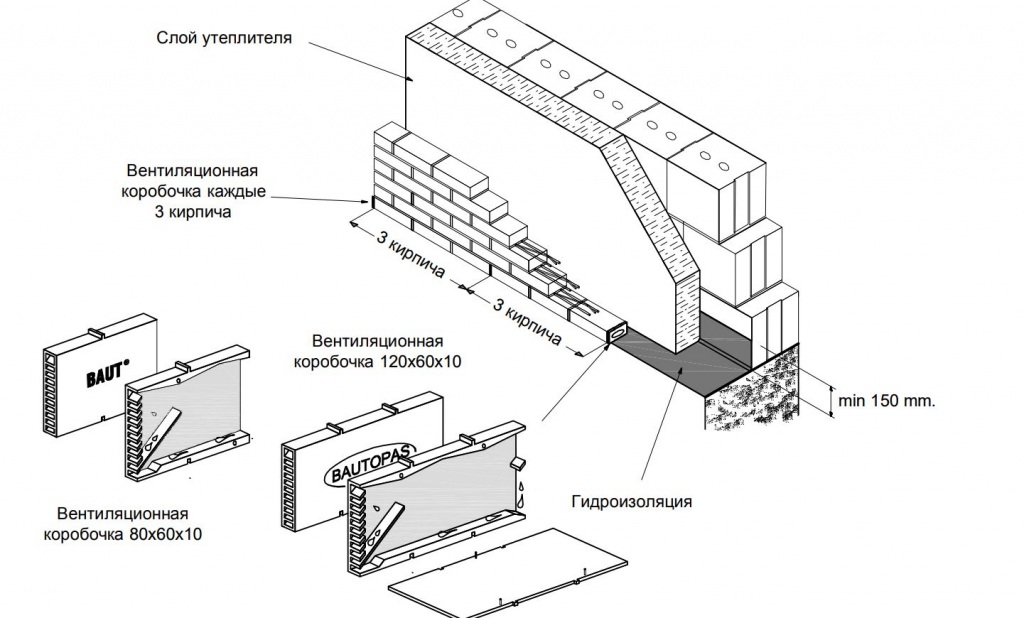

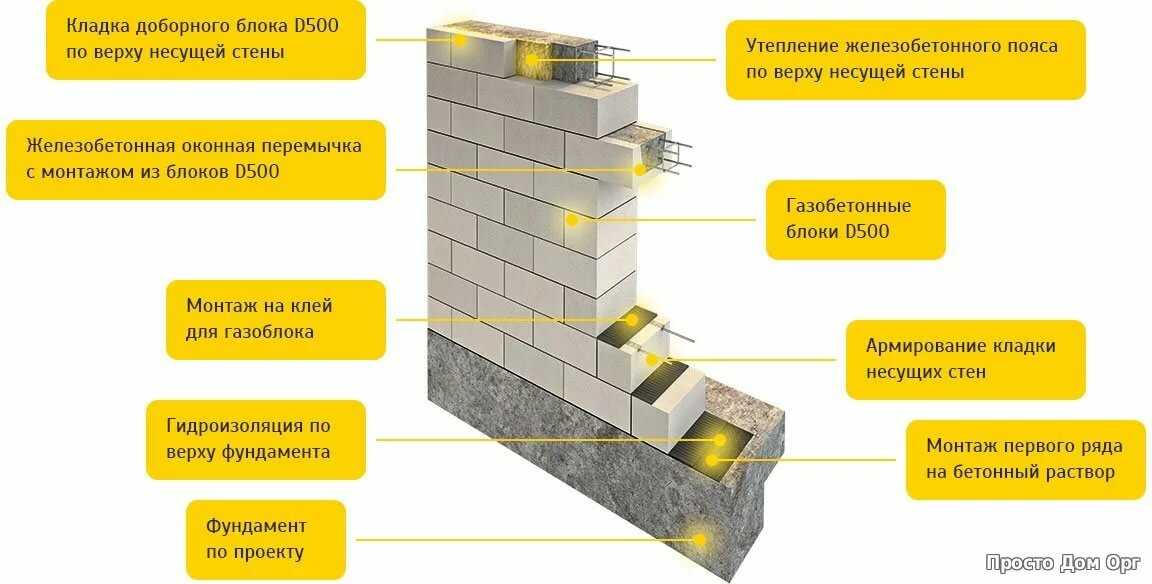

Помимо этого потребуется также гидроизоляция, на которую будет укладываться первый ряд блока. В качестве такого материала хорошо подойдет рубероид в рулонах. Он укладывается поверх фундамента, и блок кладется прямо на него.

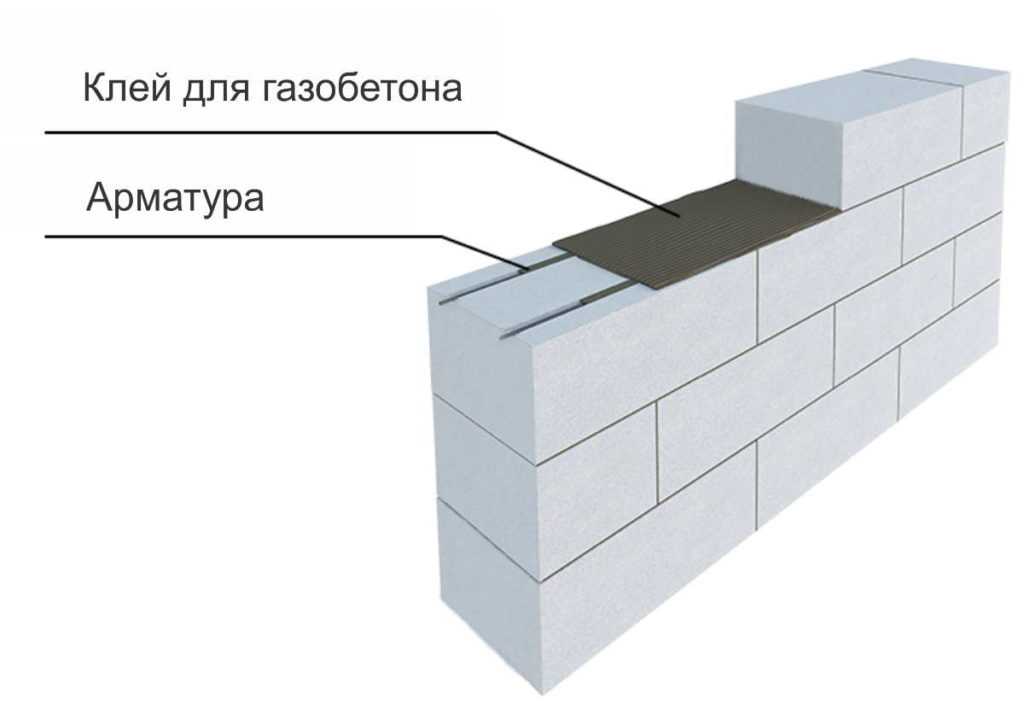

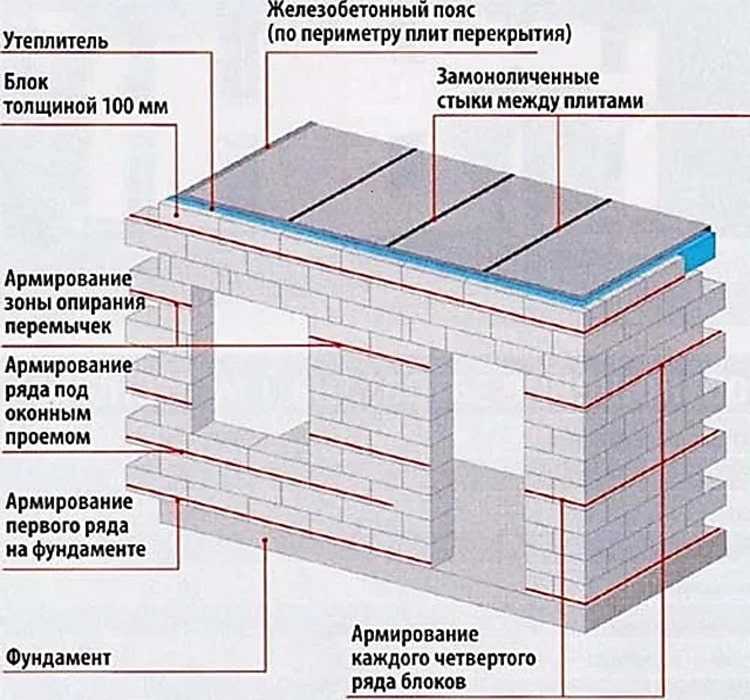

Дополнительно, нам потребуется арматура. Это должны быть прутки около 8 мм диаметром. На первом, и каждом третьем ряде блоков, арматура укладывается в штробы.

На последнем ряду, а также если предстоит возведение второго этажа, делается армопояс из арматурного каркаса, скрепленного хомутами.

Для этого блок выпиливается изнутри, чтобы в него можно было вложить арматуру. Это нужно будет проделывать по всему периметру объекта.

Подготовка к кладке газобетона

На этом этапе проводятся последние приготовления перед началом кладки блоков. Нам нужно заготовить клеевую смесь, на которую мы будем класть газобетон. Необходимо подготовить все инструменты, которые пригодятся нам для работы. Все должно быть под рукой, чтобы можно было на месте корректировать ошибки или проблемы в кладке. Самыми главными инструментами в этом плане являются – уровень, киянка и рулетка.

Другой момент – это выполнение качественной гидроизоляции фундамента. Рубероид нужно правильно уложить. В противном случае первый ряд блоков, а затем и весь дом, пострадает от влаги, которая с течение времени передастся через фундамент на стены.

Также необходимо подготовить все для армирования первого ряда газобетонных блоков. Это очень ответственный момент. Первый ряд должен быть выложен идеально. От него будет зависеть качество и надежность всей постройки.

От него будет зависеть качество и надежность всей постройки.

Кладка газобетона поэтапно

Кладка стен включает несколько этапов, которые мы сейчас рассмотрим.

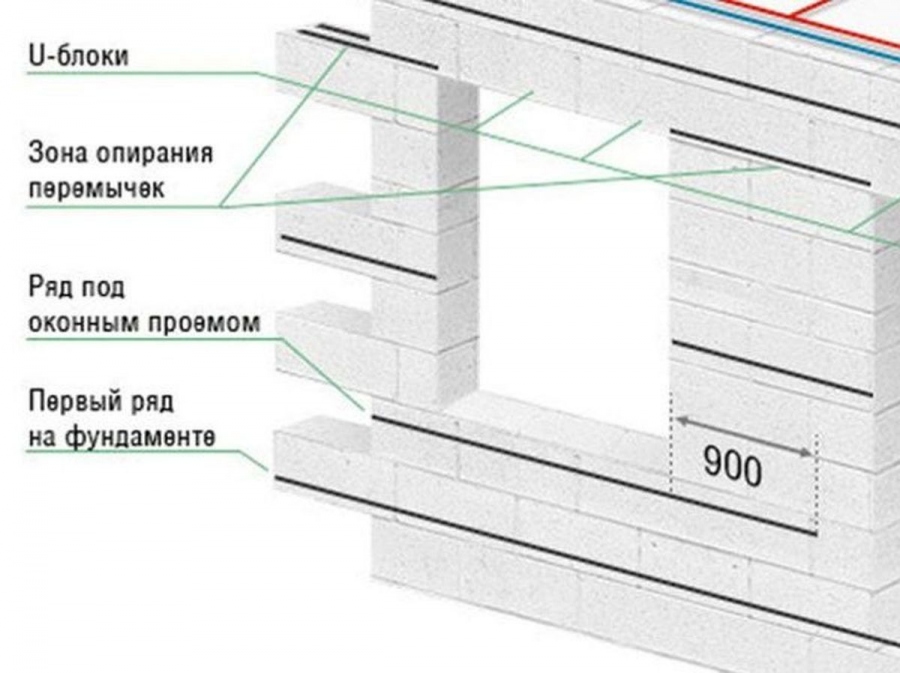

Первый ряд

К первому ряду нужно отнестись очень внимательно. От него будет зависеть качество и надежность всего дома. Основание, на которое укладываются блоки должно быть ровным. Для первого ряда лучше всего использовать обычный раствор. Он обеспечит наилучшее сцепление и позволит выровнять поверхность.

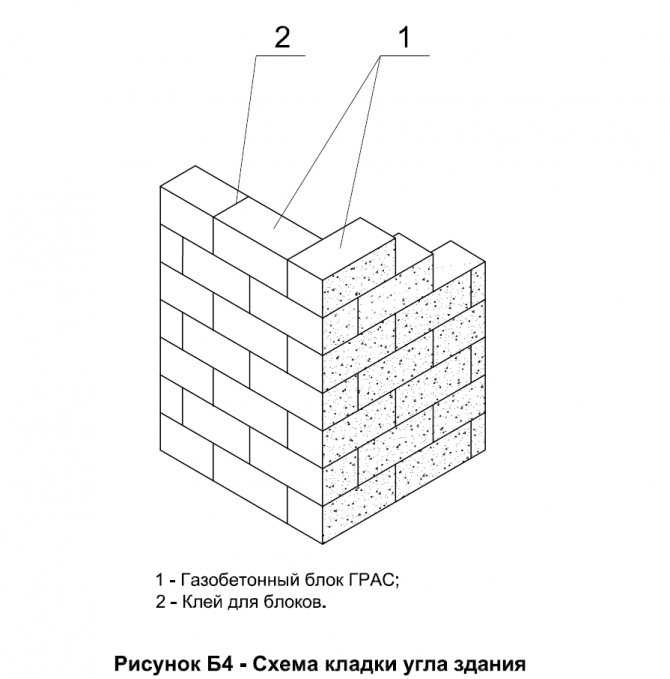

Первым делом кладутся блоки по углам. Это нужно для того, чтобы иметь ориентиры при кладке. От одного угла к другому натягивается нить или шнур, по которому вы будете ориентироваться при укладке остальных блоков.

После заведения углов и установки ориентиров, можно полностью закладывать первый ряд.

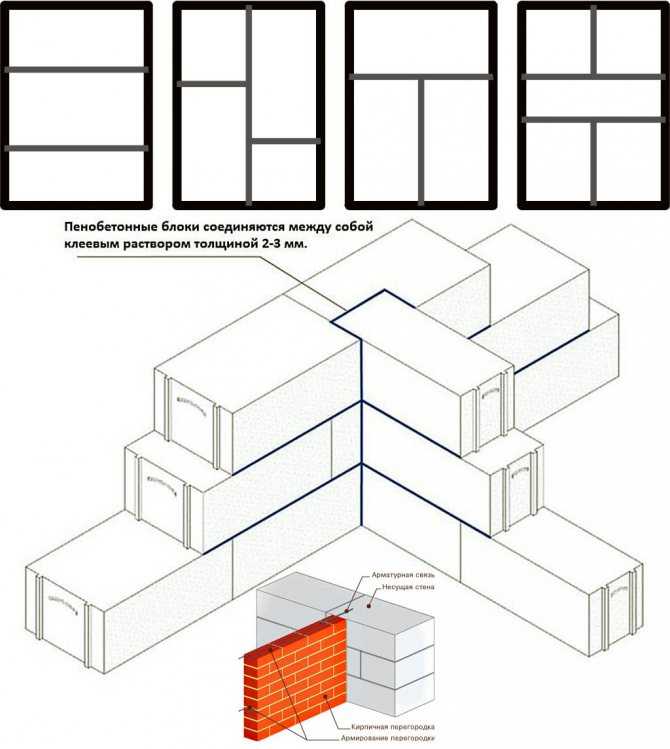

Последующие ряды

Второй и все последующие ряды, кладутся на специальный клей. Его толщина не должна превышать 3 мм. Кладка производится с перевязкой, как при обычной кирпичной кладке.

Клей нужно наносить единый слоем без разрыва. Удобнее всего это делать при помощи каретки. Смесь лучше всего класть на увлажненный блок. Для увлажнения можно использовать простой веник и ведро с водой. Блоки немного сбрызгиваются, затем на них наносится клей. Этот способ особенно актуален, если стройка ведется в жаркое время, так как при высокой температуре, смесь будет слишком быстро подсыхать.

Ровность и посадка блока корректируется при помощи строительного уровня и резинового молотка (киянки).

В зависимости от типа газобетона, который вы заказали, вам могут попасться блоки с замками. Замки выпирают на торцевой части блоки. На некоторых рядах, в том числе на первом, от них нужно будет избавиться, чтобы постройка была ровной.

Благодаря тому, что газобетон является мягким материалом, это можно сделать при помощи обычной ножовки. Ей можно легко срезать лишние части и неровности.

Помимо лишних, выпирающих частей, потребуется также затирать поверхности уложенных блоков, чтобы на них хорошо ложился раствор, и чтобы ряды получались ровными.

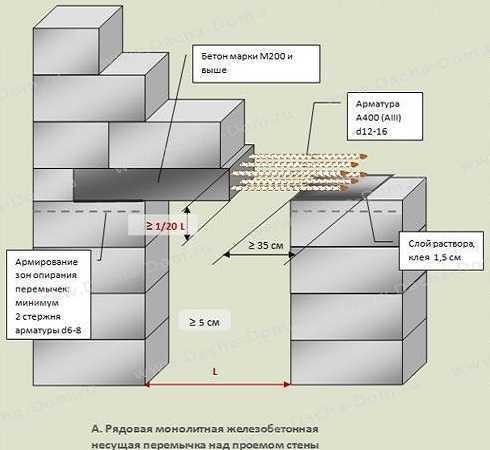

Дверные и оконные проемы

Двери и оконные проемы закладываются при помощи железобетонных, перемычек. Делать их самостоятельно не обязательно. Их можно заказать. Установка перемычек производится с помощью специальной техники. Перемычка кладется заподлицо со стеной на цементный раствор.

Поверх установленной перемычки укладывается газобетонный блок. В некоторых случаях может потребоваться корректировка размеров блока, для выравнивания поверхности ряда.

Для больших оконных или дверных проемов, может потребоваться не одна, а сразу две бетонные перемычки. Они укладываются заподлицо со стеной, с небольшим расстоянием между друг другом. Промежуток заливается раствором.

Армирование

Как мы уже говорили выше, на первом и каждом 3-4 ряду производится армирование. Для этого в блоках делается по две штробы размером примерно 25х25 мм. Они должны располагаться на одинаковом удалении от края.

Штробы выполняются при помощи штроборезов, либо при помощи болгарки со специальным диском.

Полученные по всему ряду штробы, заполняются смесью, на которые кладутся блоки, а затем в них помещается арматура.

Пруты не должны выпирать над поверхностью. Желательно чтобы они шли вровень с ней. Тогда у вас не будет проблем с укладкой блоков на армированный ряд.

Последний ряд

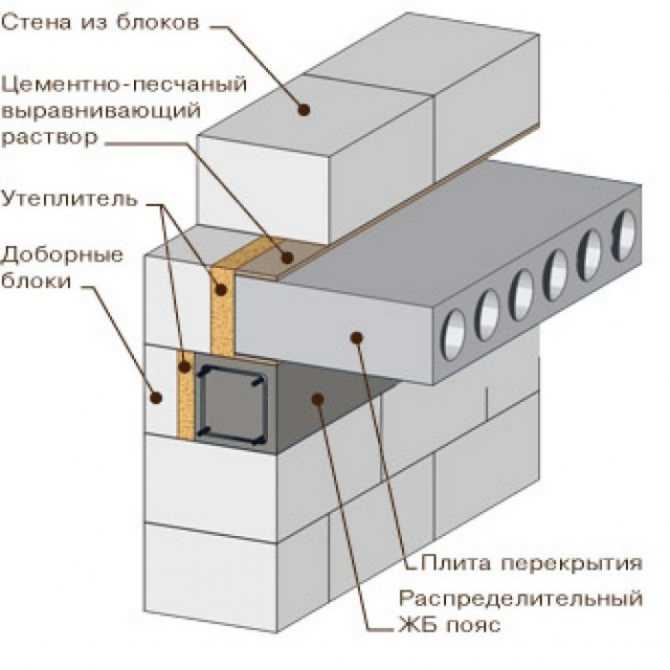

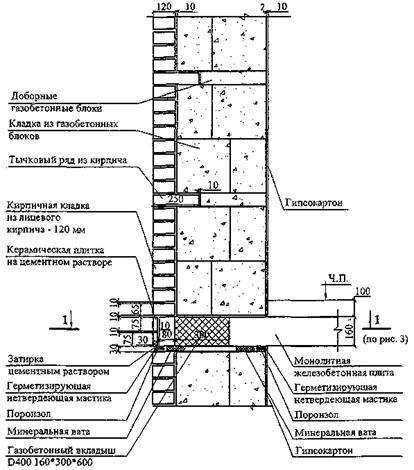

Последний ряд газобетона также является очень ответственным. Он отличается от всех остальных тем, что в нем будет прокладываться армопояс. Для этого потребуется собрать каркас из арматуры на хомутах. Он будет похож на те, которые делаются при заливке фундамента.

Арматурный каркас закладывается в блоки, а затем заливается цементным раствором.

Производители газобетона часто делают специальные блоки, в которых уже предусмотрена полость для армопояса. Если таких блоков у вас нет, последний ряд можно выложить из доборных блоков. Внешняя часть должна быть вдвое толще внутренней. К примеру, 10 и 5 см.

Рекомендации по кладке

Во время стройки может возникать много моментов, когда бывает сложно сориентироваться и разобраться что нужно делать. Давайте пройдемся по самым важным рекомендациям, которые могут помочь как неопытным строителям, так и мастерам с большим стажем:

Давайте пройдемся по самым важным рекомендациям, которые могут помочь как неопытным строителям, так и мастерам с большим стажем:

- После выкладки строительного материала на площадку, его нужно защитить от воздействия влаги. Особенно это актуально, если строительство ведется в сезон дождей. На всякий случай нужно иметь на объекте пленку, которой можно накрыть блоки. То же самое касается и уже уложенных рядов, если начинается дождь, нужно накрыть хотя бы верхние ряды.

- Укладка второго ряда может производиться через 2-3 часа после укладки первого. За это время раствор подсохнет и хорошо возьмется. Второй ряд легко подгоняется по причалке, которую вы сделаете по углам.

- Каждый уложенный блок нужно очищать от пыли и грязи, а поверхность нужно затирать теркой. Отдельное внимание нужно уделять стыкам. Между ними не должно быть никаких перепадов.

- После укладки каждого блока, его следует проверять уровнем по разным плоскостям. Также необходимо ориентироваться по вертикальному шву.

- При помощи обычной ножовки, можно делать разные формы внутренних проемов – арки, “ступени” и т. д.

Возможные ошибки, которых следует избегать

Главными ошибками, которых следует избегать, является нарушение правил работы с материалом. Очень часто при возведении домов из газобетонов наблюдается несоблюдение перевязки, сильное смещение вертикальных швов, а также появление трещин из-за отсутствия армировки.

При работе с таким материалом, необходимо придерживаться четкого плана. Бригадир всегда должен знать, на каком этапе сейчас идет стройка, чтобы иметь возможность контролировать процесс, и следить за выполнением всех необходимых мероприятий.

Сложности могут возникать, если не были должны образом зачищены поверхности блоков, и самое главное стыки. Перепады высоты могут впоследствии стать причиной появления трещин и перекосов.

Перед укладкой блока, нужно хорошо очищать поверхность от пыли. Это можно делать с помощью веника или щетки. В противном случае пыль, оставшаяся после выравнивания блока, соединится с клеем, и он потеряет свои свойства.

Большую роль в укладке блока играет консистенция клея. Он не должен быть сильно густым, но и не сильно жидким. В этом случае вы сможете легко скорректировать положение установленного блока, и раствор будет быстро схватываться.

Заключение

Газобетон является очень популярным материалом для строительства. Он обходится дешевле кирпича, а работать с ним гораздо легче. При укладке газоблока, нужно соблюдать множество правил. В противном случае, построить качественный и надежный дом не получится.

В строительстве газобетонных домов существуют свои нормы, правила, а также технология, при которых получится сделать качественный объект, имеющий долгий срок службы.

Кладка газоблока: особенности укладки своими руками

Укладка стен из газобетонаПоявление газобетона в качестве строительного материала произошло не очень давно. Ячеистый бетон – уникальное сырье по своим физическим показателям. Стеновой материал в виде газоблоков пользуется большим спросом у населения при строительстве малоэтажных домов.

Содержание

- Что такое газоблок

- Достоинства и недостатки кладки газоблоков

- Толщина стен из газоблоков

- Плотность газосиликатных блоков

- D 400

- D 500

- D 600

- Раствор для кладки

- Цементно-песчаный раствор

- Клеевой состав

- Технология возведения стен

- Устройство армированного пояса

Что такое газоблок

Газоблоки – это стеновой материал, изготавливаемый из газобетона, то есть из вспененной бетонной массы. Структура газобетона представляет мелкоячеистую застывшую массу. В заводских условиях застывший массив распиливают на отдельные фрагменты.

Технология производства газобетона представляет собой довольно сложный процесс.

Блоки изготавливают различных размеров. Транспортируют готовую продукцию на специальных поддонах – паллетах. В таблице приведены размеры блоков и транспортные характеристики:

| № | Размеры блока | Объём 1 блока, м3 | Кол-во блоков на паллете, шт |

|---|---|---|---|

| 1 | 600х200х100 | 150 | |

| 2 | 600х200х150 | 0,018 | 100 |

| 3 | 600х200х250 | 0,030 | 60 |

| 4 | 600х200х300 | 0,036 | 50 |

| 5 | 600х200х375 | 0,045 | 40 |

| 6 | 600х200х400 | 0,048 | 30 |

Газоблоки делают с гладкими торцами и профильными боковыми гранями – «паз-гребёнка».

Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки.

Достоинства и недостатки кладки газоблоков

Двухэтажный дом из газоболоковКак и все виды строительных материалов, кладки газобетонных блоков имеют свои достоинства и недостатки.

Достоинства:

- Возведённый дом из газоблоков обойдётся на 30% дешевле, чем такое же здание, сложенное из кирпича. Объясняется это тем, что сам материал имеет низкую себестоимость и на кладку меньше расходуется связующей смеси (раствора или клея).

- Высокие теплоизоляционные качества ячеистого бетона не требуют устройства дополнительного утепления. Это одно из составляющих экономии затрат на строительство.

- Высокие звукоизоляционные свойства и огнестойкость делают материал очень привлекательным для строительства частных домов.

- Благодаря паронепроницаемости и экологичности, кладка газобетонных блоков может «дышать», не концентрируя в своей структуре влагу.

По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

По второму показателю ячеистый бетон приравнивают к деревянным конструкциям. - Кладка стен из газосиликатных блоков, благодаря высокой точности геометрии изделий, формирует идеально ровные поверхности вертикальных ограждений здания.

Основным недостатком изделий является низкий показатель прочности. Кладка стен из газобетона в качестве несущей конструкции применяется при возведении 2-х этажных домов.

В многоэтажных строениях из этого материала возводят перегородки и заполняют внешние просветы между несущими колоннами.

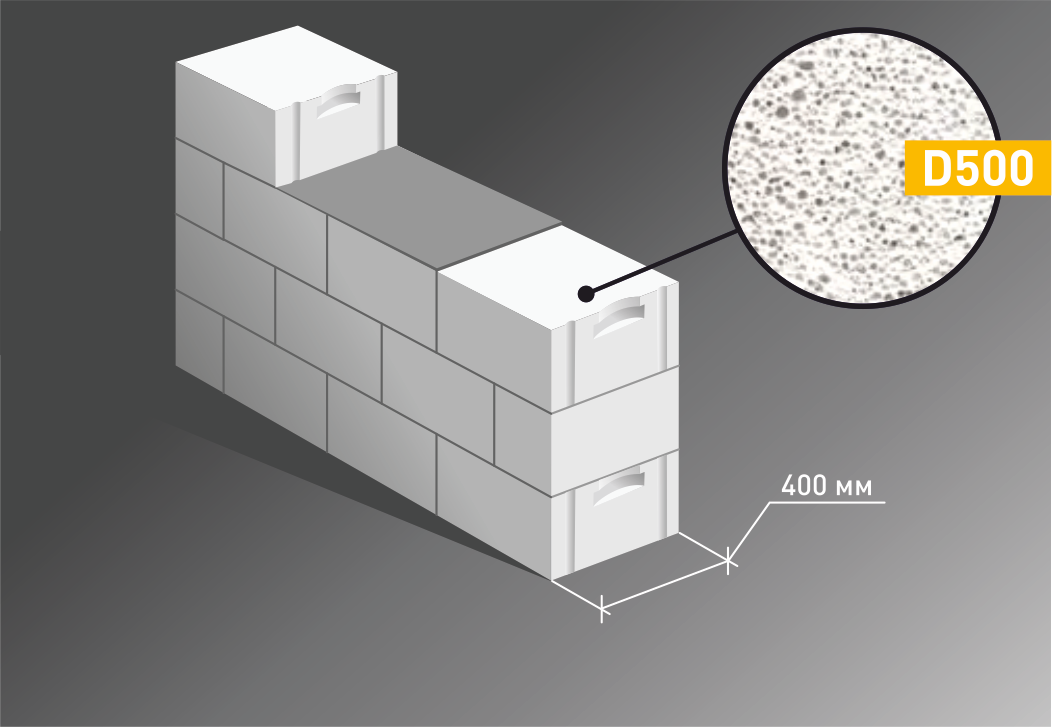

Толщина стен из газоблоков

Стандартная толщина стен из газосиликатных блоков равняется ширине кладочного элемента и составляет от 100 до 400 мм. Так, для несущих фасадных стен толщина может быть в пределах 370 – 400 мм, толщина внутренних стен – 250 мм. Лёгкие тонкие перегородки делают шириной 100 мм.

В районах сурового климата кладка стен из газобетона может возводиться в 2 ряда. Даже в этом случае толщина стен не должна превышать 500 мм. Делать стены толще экономически невыгодно, да и на уровень теплоизоляции уже практически не повлияет.

Плотность газосиликатных блоков

Степень плотности ячеистого бетона обозначает вес единицы объёма материала. Плотность обозначают латинской литерой D. Маркировка бетона D 400 обозначает, что куб материала весит 400 кг.

Кладка газобетона делается из блоков марки D 300, D 400, D 500. Марки D 600 – D 900 применяют при возведении стен специального назначения. Чем выше число марки, тем меньше пористость изделия.

D 400

Газосиликатные блоки марки D 400Эта марка наиболее популярна. Пористость такого изделия обеспечивает высокие теплоизоляционные показатели. Марка D 400 характеризует бетон, как не очень прочный (хрупкий) материал. Укладка блоков такой плотности может осуществляться при строительстве 2-х этажных домов при условии устройства перекрытий на деревянных балках или монолитных дисковых участках.

D 500

Изделия марки D 500 используют при строительстве 3-х этажных домов. Большой вес объясняется меньшей пористостью, а значит, блоки обладают достаточной прочностью. Это качество позволяет применять железобетонные плиты перекрытий с минимальной толщиной.

D 600

Изделия этой марки очень прочные, что позволяет воздвигать стены, выдерживающие довольно высокую нагрузку. Учитывая морозостойкость материала и его прочность, из блоков воздвигают наружные несущие стены зданий.

Надо понимать, что и в этом случае важно соотношение: цена – качество. Чем выше плотность бетона, тем выше его стоимость.

Раствор для кладки

Укладка газоблоков может производиться на цементно-песчаном растворе или на специальном клеевом составе.

Цементно-песчаный раствор

Некоторые мастера считают, что укладка изделий вполне возможна на традиционном цементно-песчаном растворе с добавлением пластификаторов. Безусловно, это вполне допустимо.

Клеевой состав

Клеевая смесь состоит из клейкой мастики, цемента, мелкозернистого песка и модифицированных добавок. Такой состав позволяет застывать раствору при температуре до -100С.

Особенности кладки и уложенных газосиликатных изделий на клей позволяют выдерживать высоту швов в пределах 3 мм.

Технология возведения стен

Установка газоблокаТехнология кладки газобетона несколько отличается от того, как производится укладка традиционных стеновых материалов.

Технология кладки стен состоит из нескольких этапов:

- очень важно при кладке стен то, насколько будет качественно выложен первый ряд; ровность в горизонтальной и вертикальной плоскостях первого ряда кладки задаёт дальнейшую укладку следующих рядов кладки;

- кладку первого ряда начинают с углов; для этого в них устанавливают вертикальные направляющие уголки; вдоль фундамента по углам натягивают шнур, по которому контролируют ровность стен; с каждым новым рядом кладки шнур передвигают вверх;

- первый ряд блоков выкладывают обязательно на цементном растворе, который размещают на гидроизоляцию фундамента; толщина горизонтального шва достигает 25 – 30 мм; слой раствора тщательно выравнивают, проверяя ровность поверхности уровнем;

- блок прибивают несильным постукиванием резинового молотка, при этом горизонтальность поверхности кладки контролируют уровнем; блоки между собой соединяют замком «шип – паз»;

- оставшиеся зазоры в кладке заполняют обрезанными по размеру фрагментами; резку производят обычной пилой по дереву или специальной ножовкой; для этого в месте реза устанавливают контрольный угольник, который поможет сделать разрез идеально правильным;

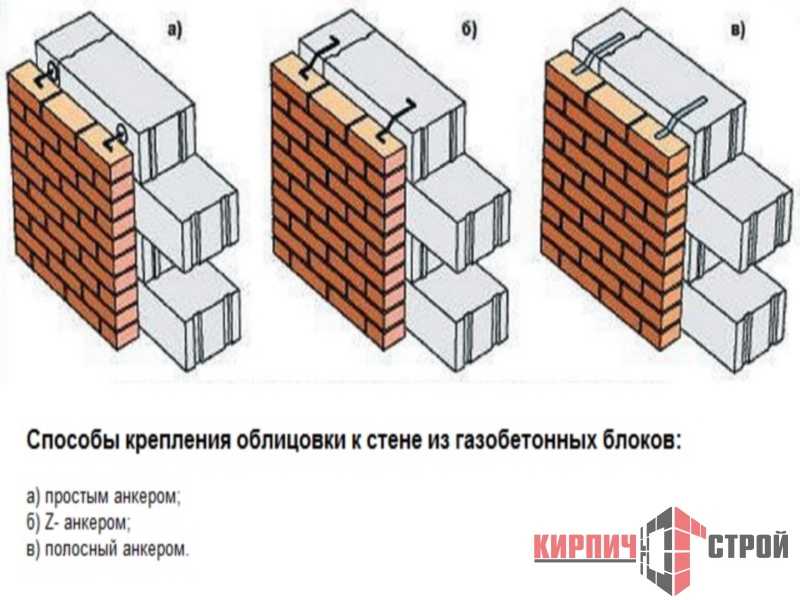

- одновременно с кладкой внешних стен нужно возвести внутренние несущие ограждения; внутренняя стена перевязывается с внешней кладкой через ряд; во внешней стене вырезается часть ограждения по поперечному размеру блока внутренней кладки.

- в вырез вставляют кирпич внутренней стены, обмазанный клеевым составом;

- горизонтальная поверхность каждого ряда тщательно шлифуется специальным рубанком;

- кладку производят при минимально допустимой температуре – 50С при отсутствии атмосферных осадков;

- клей наносят с помощью специальной каретки, которой равномерно распределяют слой клеевой смеси по верхнему ряду кладки.

Нанесение клеевого состава с помощью кареткиМонтаж стен из газосиликатных блоков своими руками надо начинать под наблюдением опытного мастера.

Устройство армированного пояса

Возведение стен производится с обязательным устройством армированных поясов, которые устраивают в последнем ряду каждого этажа.

Бандаж выполняют двумя способами:

- Кладка делается из блоков с корытообразной полостью (U элементы). Это пустотелые газоблоки для укладки арматуры. В полости укладывают армокаркас и заливают его бетоном.

- Второй способ состоит в том, что специальным штроборезом вырезают в верхнем ряду кладки две параллельные канавки по всему периметру здания.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

В первом варианте пояс гораздо мощней, чем штробленный бандаж. Какой применить метод армирования, зависит от проектных расчётов.

В общем секторе частного строительства использование ячеистого бетона в начале века занимало примерно 10%. Сегодня этот показатель достигает 25 – 30%, поскольку людей всё больше привлекают достоинства этого строительного материала.

Техническое руководство | Укладка бетонных блоков | Место хранения Бетонные блоки

Предыдущий

Следующий

Главная

Бетонные блоки Техническое руководство

Наши бетонные блоки производятся в соответствии с самыми высокими стандартами с использованием качественного сырья. Чтобы сохранить это качество, важно, чтобы с блоками обращались и хранили правильно, что не только сохранит качество и внешний вид продукта, но также будет очень полезно, когда дело доходит до укладки блоков и нанесения отделки.

Соблюдение указаний, содержащихся в этом разделе, позволит сохранить качество продукции, обеспечить безопасность на стройплощадке и улучшить укладку блоков и поверхности для принятия отделки.

Общие рекомендации по хранению блоков на месте

- Мы можем доставлять грузы на различных транспортных средствах, от 6-колесных жестких вагонов до шарнирно-сочлененных кранов и платформ. Всегда проверяйте, может ли сайт безопасно разместить требуемый тип транспортного средства.

- Сведите к минимуму повторные обращения и уменьшите вероятность повреждения продукта, храня его как можно ближе к месту использования.

- Пакеты «кубиков» могут различаться по размеру и количеству в зависимости от того, где они произведены, и могут доставляться на деревянных поддонах или нет.

- Некоторые из наших заводов могут поставлять пустые упаковки для работы с вилами без использования деревянного поддона.

- Всегда проверяйте информацию о погрузке и упаковке в вашем офисе продаж, чтобы убедиться, что площадка оснащена надлежащим оборудованием для разгрузки и погрузочно-разгрузочных работ.

- Незавершенная кладка и неиспользованные блоки должны быть защищены от воздействия погодных условий, особенно когда строительные работы приостановлены на какой-либо период.

- Продолжительное воздействие погодных условий может привести к ухудшению качества блоков любого типа, и предотвращение воздействия таких факторов имеет решающее значение для поддержания качества продукции.

Безопасность и ручное обращение

- Упаковки следует хранить на твердой ровной поверхности высотой не более 2 упаковок и защищать от неблагоприятных погодных условий для сохранения их качества.

- Упаковки имеют обвязку, и при удалении этих обвязок следует соблюдать осторожность, так как отдельные блоки могут выпасть.

Никогда не расстегивайте рюкзаки выше уровня плеч.

Никогда не расстегивайте рюкзаки выше уровня плеч.

- Для блоков весом более 20 кг необходимо соблюдать меры предосторожности при ручном перемещении на месте. Дополнительные указания по безопасному ручному обращению см. в Информационном бюллетене по строительству HSE 37 (CIS 37).

- Вытяните устройства на высоту выше колена.

- При резке, сверлении или штроблении блоков убедитесь, что надеты подходящие защитные очки, а при механической резке на месте должны быть приняты соответствующие меры по подавлению пыли и вытяжке.

- Блоки для перекрытий определяются как NR (непротиворечивые) и не выполняют никакой механической функции для общей прочности конструкции пола. Они просто служат основой для нанесения последующих слоев стяжки и изоляции.

- По этой причине нельзя ставить блоки или подвергать их точечной нагрузке или ударам в уложенном горизонтальном состоянии.

- Подножки должны использоваться поперек балок, чтобы обеспечить безопасную рабочую платформу при работе на полу.

- Пол достигнет полной прочности и целостности только после заливки блоков и последующего нанесения слоев.

Высолы

Высолы на бетонных блоках проявляются в виде белого кристаллического налета на поверхности блоков и вызываются естественными водорастворимыми солями, мигрирующими через блок и высыхающими на поверхности. Для образования высолов необходимо наличие трех факторов:

- Растворимые соли в блоках или растворе

- Влага, попадающая в кирпичную кладку

- Соли, достигающие поверхности и высыхающие

- Отсутствие любого из этих 3 критериев предотвратит выцветание.

Выцветание можно свести к минимуму, сохраняя блоки как можно более сухими во время сборки и избегая чрезмерного увлажнения.

Попадание влаги в стену / полость должно быть сведено к минимуму за счет хорошо спроектированных и установленных деталей, таких как накладки, накладки, накладки, использование водосточных желобов и т.д. В растворных смесях нельзя использовать чрезмерное количество извести, а растворные швы должны быть зачищены инструментами, чтобы свести к минимуму попадание влаги в раствор и соседнюю кладку.

Попадание влаги в стену / полость должно быть сведено к минимуму за счет хорошо спроектированных и установленных деталей, таких как накладки, накладки, накладки, использование водосточных желобов и т.д. В растворных смесях нельзя использовать чрезмерное количество извести, а растворные швы должны быть зачищены инструментами, чтобы свести к минимуму попадание влаги в раствор и соседнюю кладку.Это совершенно естественный и безвредный эффект, который может иногда возникать, когда бетонные блоки оставляют открытыми, эффект которых со временем ослабевает по мере вымывания растворимых солей. Выцветание чаще встречается в зимние месяцы. Сухие поверхностные отложения можно удалить с помощью жесткой щетки (не смачивая, так как это приведет к повторному растворению солей), а затем любые остатки смыть чистой водой, желательно под давлением. Возможно, это придется повторить несколько раз, каждый раз позволяя кладке полностью высохнуть. Эффект высолов со временем будет уменьшаться по мере израсходования растворимых солей в блоках и растворе.

Предотвращение попадания влаги в кладку минимизирует появление высолов.

Кладка блоков

Общие рекомендации по кладке блоков

- Блоки нельзя укладывать, если температура составляет 3°C или ниже и падает, если она не поднимается до 1°C.

- Удалите всю грязь и мусор с поверхностей блока.

- Блоки всегда должны укладываться на полную подушку из раствора, а вертикальные швы должны быть заполнены.

- Нет необходимости смачивать блоки перед нанесением раствора. Консистенция растворной смеси должна быть отрегулирована в соответствии с всасыванием блока. Например, немного более жидкая растворная смесь подойдет для блоков Airtec, у которых всасывание выше, чем у блоков Ultralite, Insulite или Dense Concrete.

- При возведении полых стен обе створки должны быть сведены вместе. Тем не менее, при строительстве с использованием Airtec и кирпичной кладки с тонкими швами внутренний лист может быть построен перед внешним листом для наружных полых стен (см.

раздел Строительство тонких швов).

раздел Строительство тонких швов). - Напольные блоки определяются как NR (непротиворечивые) и не выполняют никакой механической функции для общей прочности конструкции пола. Они просто служат основой для нанесения последующих слоев стяжки и изоляции.

- По этой причине запрещается ставить блоки или подвергать их точечной нагрузке или ударам в уложенном горизонтальном состоянии.

- Подножки должны использоваться поперек балок, чтобы обеспечить безопасную рабочую платформу при работе на полу.

- Пол приобретает полную прочность и целостность только после заливки блоков и последующего нанесения слоев.

Склеивание блоков

Блоки следует укладывать так, чтобы обеспечить хорошее сцепление, обычно не менее одной четверти длины блока. Для других моделей может потребоваться усиление швов кровати.

Защита готовой кладки

Незавершенная кладка и открытая кладка должна быть защищена от непогоды атмосферостойкой пленкой, которая должна быть надлежащим образом закреплена.

Необходимо позаботиться о том, чтобы покрыть всю недавно уложенную кладку, особенно если существует вероятность экстремально жаркой или холодной погоды.

Необходимо позаботиться о том, чтобы покрыть всю недавно уложенную кладку, особенно если существует вероятность экстремально жаркой или холодной погоды.Если блоки остаются влажными в условиях мороза или мороза, существует вероятность повреждения в результате повторяющихся циклов замораживания-оттаивания. Неиспользуемые блоки, хранящиеся длительное время, также должны быть защищены.

Облицовочные блоки

Мы стремимся к тому, чтобы наши облицовочные блоки соответствовали цвету и текстуре на заводе, где они производятся. разное время и внешний вид блока будут различаться в зависимости от места производства.

При использовании наших блоков «Fairtex» или Rockfaced, окончательный внешний вид которых имеет решающее значение, выбирайте блоки из более чем одной упаковки одновременно во время укладки блоков, чтобы снизить риск образования полос или пятен на готовой стене, что может привести к незначительной изменчивости затенения из пачек, изготовленных в разные дни.

Чеканка

Вертикальная чеканка должна быть ограничена ⅓ толщины блока, а горизонтальная чеканка — ⅙ глубины блока. Чеканка не допускается в акустических разделительных стенах, и всегда избегайте встречных погонь в стенах любого типа.

Для получения консультаций по продажам, продуктам и техническим вопросам, пожалуйста, нажмите здесь, чтобы связаться с ближайшим региональным офисом.

Thomas Armstrong

(бетонные блоки)

Ltd

Группа

Контакт

Мы являемся частью группы Томаса Армстронга

Группа Томас Армстронг является достоверным поставщиком

Aggregate & Cement

.

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ И СБОРНЫЙ БЕТОН

Посетите сайт

рабочая одежда, инструментальное оборудование для инструментов и оборудования

посетите сайт

Тревогательные продукты

Посетите сайт

Бетонные блоки и блок мошительно мощно

Блоки из легкого и плотного бетона

Блоки из газобетона Airtec

Брусчатка

КОМПАНИЯ

О нас

вакансии вакансий

Экологическая и устойчивая способность

News

Thomas Armstrong Group

Ресурсы

Бетонные блоки. Технические руководства

Технические руководства

Блок мощности Технические руководства

Технические и литературные библиотеки

NEPCA

LAKELD Block Sockets Paving Paverist. Источник

Положения и условия

Политика конфиденциальности

Групповые политики

КОНТАКТ

Registered Office:

Thomas Armstrong (Concrete Blocks) Ltd

Part of the Thomas Armstrong Group

Workington Road

Flimby

Maryport

Cumbria

CA15 8RY

T: 01900 68211

www. thomasarmstrong.co.uk

Регистрационный номер: Англия 818912

Номер НДС: 533724550

AAC BLOCKWORK METHOD STATEMENT

METHOD STATEMENT FOR ARCHITECTURAL20003

Автоклавный газобетон (блок AAC ) — это легкий сборный пенобетонный строительный материал, пригодный для производства бетонных кладочных блоков (CMU), таких как блоки . Изделия AAC , состоящие из кварцевого песка, обожженного гипса, извести, цемента, воды и алюминиевой пудры, отверждаются под действием тепла и давления в автоклаве. (Ссылка на Википедию). Благодаря своей невероятной стабильности и другим конструктивным свойствам, блочная кладка из газобетона более распространена не только среди строителей, но и приемлема для архитекторов, поскольку они имеют гораздо больше свободы, чем другие традиционные методы. В этом посте объясняется метод строительства, которому необходимо следовать на сайте AAC Blockwork.

(Ссылка на Википедию). Благодаря своей невероятной стабильности и другим конструктивным свойствам, блочная кладка из газобетона более распространена не только среди строителей, но и приемлема для архитекторов, поскольку они имеют гораздо больше свободы, чем другие традиционные методы. В этом посте объясняется метод строительства, которому необходимо следовать на сайте AAC Blockwork.

Целью данного документа является подробное описание процедуры для кладки газобетонных блоков в соответствии с утвержденными деталями. Документация будет применяться ко всем инженерам, рабочим, персоналу контроля качества и другим заинтересованным лицам, связанным с работой.

2. Объем работ Настоящая Процедура охватывает оборудование и инструменты, потребности в рабочей силе, работы по монтажу/установке опалубки, а также контроль качества, которому необходимо следовать при строительстве газобетонных блоков.

Объем работ состоит из:

- Складирование материалов

- Вынос и изыскательские работы

- Кирпичная кладка и перемычка.

- Чертежи и любые другие соответствующие/применимые документы.

- Технические спецификации проекта

- Соответствующие индийские стандарты

- План проверки и испытаний для работы с блоками

- 9Блоки 0015 AAC (легкие) в целом должны соответствовать IS: 2185 (часть 3). Блоки должны быть правильного размера и формы и иметь заданную прочность и качество в соответствии с IS: 2185 (Часть-3). Блоки размером в половину или три четверти должны использоваться везде, где это требуется для покрытия длины стены, и битые блоки не должны использоваться.

- Вода: Вода, используемая для кладки, должна быть чистой и не содержать вредного количества вредных веществ в соответствии с IS 456.

- Раствор для швов: Предварительно смешанный, легко наносимый, высококачественный раствор, состоящий из цемента, гранулированного песка и добавок, который заменяет обычный раствор для швов толщиной 12–18 мм на универсальный раствор толщиной 3–5 мм. должны использоваться. Нанесение раствора должно соответствовать рекомендациям производителя.

- Транспортируйте блоки таким образом, чтобы блоки были надлежащим образом защищены во время их перемещения. С блоками следует обращаться таким образом, чтобы предотвратить загрязнение, сколы или повреждения любого рода. Сломанные, сколотые или иным образом поврежденные элементы будут забракованы и не будут использоваться в работе.

- От каждой партии из 10000 блоков одного размера, партии и производителя отбираются 24 блока для проведения испытаний в соответствии с IS 2185 Часть 3 Пункт 10.

- Максимальное отклонение размеров конструкции газобетонных блоков должно составлять +/- 5 % по длине и +/- 3 % по ширине и высоте согласно IS 2185 Часть 3. количество блоков с размерами, выходящими за пределы допуска и/или имеющими визуальные дефекты, среди проверенных не должно быть более двух.

Инженер проекта, инженеры участка, супервайзеры, мастера и помощники.

9. Меры предосторожности- Безопасность персонала и имущества должна иметь первостепенное значение, и все работы должны выполняться без несчастных случаев или повреждения имущества.

- Блоки должны быть правильно уложены рядом с местом работы (не складывайте слишком большое количество рядом с рабочей зоной, так как это создает угрозу безопасности).

- Высота штабеля не более полутора метров.

- Леса должны быть надлежащим образом закреплены.

- Рабочее пространство должно быть очищено от мусора, отходов раствора и т. д., чтобы обеспечить легкий доступ и чистоту.

- Леса необходимо проверить на несущую способность и исключить перегрузку.

- Подъем, ручная транспортировка блоков и т. д. должны выполняться должным образом обученными работниками. В противном случае это может привести к серьезным травмам рабочих.

- Чеканка в блоке должна выполняться только с использованием соответствующих режущих инструментов. Во время чеканки по стенам рабочий должен носить надлежащие средства защиты, такие как обувь, защитные очки, каски и т. д.

- Категорически запрещается бросать мусор с высоты.

- Перед началом блокировочных работ перед шахтой лифта необходимо получить разрешение на безопасность.

- Стойки CT для крепления перед шахтой лифта для привязывания ремня безопасности.

- Жесткие баррикады можно резать только газовой резкой (если они закреплены в бетоне вдоль проемов и по краям здания).

Руководитель проекта/Руководитель строительства несет ответственность за общее выполнение данной процедуры.

10. Требования к подготовке к строительству- Рабочие чертежи: Рабочие чертежи для работ по блоку AAC должны быть утверждены, проштампованы для GFC всеми заинтересованными сторонами для архитектурных планов этажей, должны быть доступны двери и окна, услуги MEP и типовые детали. прежде чем приступить к строительству.

Отвес, спиртовой уровень, поверочная линейка, измерительная лента, трубный уровень, инструменты для использования с угольником, масонский шпатель и клейкая кельма, кусок фанеры толщиной 12 мм, машина для резки блоков, деревянная терка , молоток и долото, лопата / лопата, проволочная щетка, гамела / лоток

12. Раствор для строительства

Раствор для строительства Песок или цемент 1:6, песок. Предпочтительно использовать цемент PPC/PSC для достижения наилучших результатов. Раствор не следует наносить слишком далеко перед фактической укладкой блоков, так как он имеет тенденцию затвердевать и терять свою пластичность, что приводит к плохой адгезии и сцеплению. Консистенция раствора должна быть сохранена во время кладки блочной кладки. Аналогичным образом готовый строительный раствор по рекомендации производителя может заменить традиционный строительный раствор.

13. Регулирующие швы Они используются для снижения жесткости за счет компенсации смещения газобетонных блоков или перемещения элементов конструкции, прилегающих к стене, и, таким образом, для предотвращения образования трещин. Они представляют собой вертикальные перегородки, встроенные в стену в местах, где вероятно растрескивание из-за чрезмерных горизонтальных напряжений. Он должен быть предусмотрен, как показано на чертежах.

- Отметьте линии стен на полу, чтобы правильно расположить блоки. Потрите и очистите с помощью подходящего инструмента, взломайте бетонную поверхность, где должны быть выполнены новые работы с блоками.

- Вся вязальная проволока, гвозди, малярные ленты и застрявший опалубочный материал удаляются. Необходимо выполнить заделку сот, если таковые имеются, и контролировать их отверждение.

- Когда блоки установлены в надлежащем положении, два угловых блока должны быть удалены, намазан раствор, и эти блоки уложены на место точно по уровню и отвесу. После завершения этой процедуры для участка работы необходимо провести проверку для утверждения этого первого слоя и получить его утверждение.

- Базовый слой газобетонных блоков должен быть выполнен с использованием цементного раствора смеси 1:6, чтобы выровнять неровности и сохранить однородность верхнего уровня.

Для этого блок выпиливается изнутри, чтобы в него можно было вложить арматуру. Это нужно будет проделывать по всему периметру объекта.

Для этого блок выпиливается изнутри, чтобы в него можно было вложить арматуру. Это нужно будет проделывать по всему периметру объекта.

Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки.

Транспортируют блоки, обёрнутые полиэтиленовой плёнкой, на паллетах площадью 100х120 см. Максимальная высота упаковки составляет 180 см, независимо от того, какого размера были уложены блоки. По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

По второму показателю ячеистый бетон приравнивают к деревянным конструкциям.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

Канавки заполняют клеем и затем в них вдавливают арматуру. Штробы заполняют клеем окончательно. После высыхания клеевой смеси, поверхность тщательно шлифуют рубанком.

Никогда не расстегивайте рюкзаки выше уровня плеч.

Никогда не расстегивайте рюкзаки выше уровня плеч.

Попадание влаги в стену / полость должно быть сведено к минимуму за счет хорошо спроектированных и установленных деталей, таких как накладки, накладки, накладки, использование водосточных желобов и т.д. В растворных смесях нельзя использовать чрезмерное количество извести, а растворные швы должны быть зачищены инструментами, чтобы свести к минимуму попадание влаги в раствор и соседнюю кладку.

Попадание влаги в стену / полость должно быть сведено к минимуму за счет хорошо спроектированных и установленных деталей, таких как накладки, накладки, накладки, использование водосточных желобов и т.д. В растворных смесях нельзя использовать чрезмерное количество извести, а растворные швы должны быть зачищены инструментами, чтобы свести к минимуму попадание влаги в раствор и соседнюю кладку.

раздел Строительство тонких швов).

раздел Строительство тонких швов). Необходимо позаботиться о том, чтобы покрыть всю недавно уложенную кладку, особенно если существует вероятность экстремально жаркой или холодной погоды.

Необходимо позаботиться о том, чтобы покрыть всю недавно уложенную кладку, особенно если существует вероятность экстремально жаркой или холодной погоды.