Пенобетон и газобетон отличия: Отличия газобетонных блоков и пеноблоков

Отличия пенобетона от газобетона — Академия РДС

Ячеистые бетонные блоки набирают все большую популярность среди прочих строительных материалов. Выбирают их как различные предприятия по возведению зданий, так и частные лица. Чтобы окончательно определиться с выбором строительного материала, необходимо подробно ознакомиться с особенностями изготовления и характеристиками этих материалов.

Способы производства

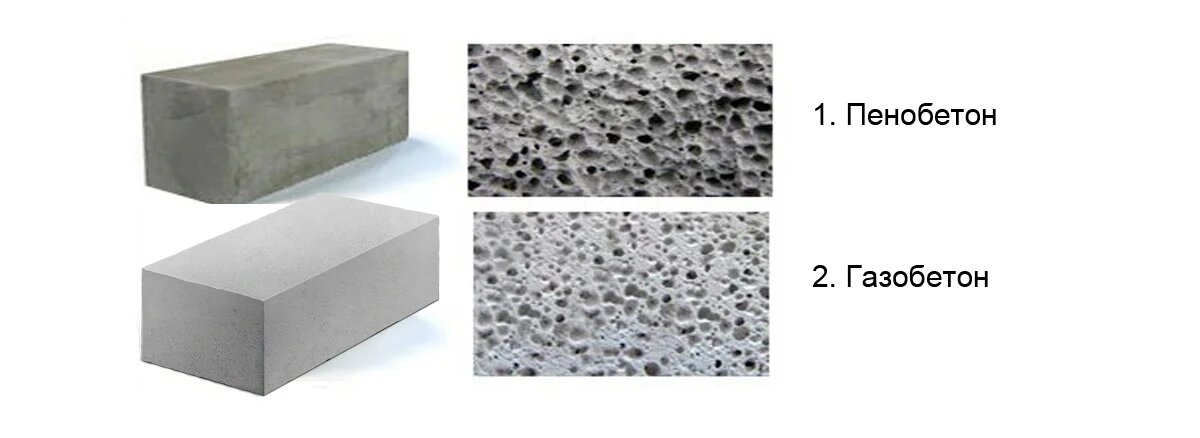

Оба материала являются представителями категории легких ячеистых бетонов т.е. имеют пористую структуру. Несмотря на это, каждый из них обладает разными прочностными и эксплуатационными характеристиками. Основные отличия между газобетоном и пенобетоном обусловлены разной технологией их производства.

Пенобетонные блоки изготавливают из смеси песка и цемента с добавлением пенообразователя. Процесс высыхания протекает в естественных условиях и длится около 2-3 недель, после чего блоки готовы к транспортировке и кладке. Но окончательную прочность они набирают только спустя несколько месяцев.

Но окончательную прочность они набирают только спустя несколько месяцев.

Схема изготовления пенобетона

Процесс изготовления газобетона сложнее. Помимо цемента и песка, которые содержатся в пенобетонных блоках, в состав добавляются известь, кварцевый песок и алюминиевая пудра (не более 0,1 %). Их застывание происходит под давлением в специальных печах – автоклавах, обеспечивающих высокую температуру. Такая технология изготовления обеспечивает однородную структуру, абсолютно одинаковые характеристики по всему объему блока и минимальные отклонения геометрических размеров.

Схема изготовления газобетона

Характеристики и свойства

Из достоинств пенобетона можно выделить небольшой вес материала и хорошую теплоизоляцию. Однако постройки из таких блоков дают усадку, поэтому их не рекомендуют использовать для ответственных проектов. Бетонные газоблоки в свою очередь прошли термическую обработку, благодаря чему имеют высокую прочность и отлично подходят для возведения несущих элементов здания.

Структура пенобетона и газобетона

Преимущества пенобетона |

Преимущества газобетона |

|

|

Области применения

Структура газобетонных блоков характеризуется равномерностью, они легче, чем другие похожие материалы, морозостойкие и не боятся огня. Это позволяет задействовать их в строительстве несущих стен и перегородок в частном строительном секторе. При заполнении каркасов в монолитных конструкциях это наиболее выгодное и оправданное решений – с технической и экономической позиции.

Пеноблок имеет чуть больший вес, у него дольше период службы. Прочностные показатели различаются, определяемое соотношением ингредиентов при замешивании. Пеноблок актуален при обустройстве ограждений, перегородок и несущих стен, при условии, что высота не превышает 3-х этажей.

С уважением,

Команда Факультета Строительных материалов

#РДС-Академия

Газобетон или пенобетон. Что выбрать для строительства собственного жилья?

Крепкий, теплый, красивый собственный дом – мечта многих из нас. Дом – это символ стабильности, надежности и целостности жизни. Это вселенная для ребенка, тыл для мужчин и царство для женщины, где она королева. Именно поэтому дом, который мы строим для своей семьи, должен быть воплощением желаний и оправданием надежд каждого из домочадцев. Необходимо предусмотреть все, выслушать всех, учесть требования каждого будущего жильца и только после этого приступать к строительству. И тогда построенный дом может надеяться на любовь, а вы как главный строитель и хозяин дома на уважение и безмерную благодарность близких и родных.

Дом – это символ стабильности, надежности и целостности жизни. Это вселенная для ребенка, тыл для мужчин и царство для женщины, где она королева. Именно поэтому дом, который мы строим для своей семьи, должен быть воплощением желаний и оправданием надежд каждого из домочадцев. Необходимо предусмотреть все, выслушать всех, учесть требования каждого будущего жильца и только после этого приступать к строительству. И тогда построенный дом может надеяться на любовь, а вы как главный строитель и хозяин дома на уважение и безмерную благодарность близких и родных.

Но каким бы будущий дом не задумывался: большим или компактным, цветным или строгим, какой бы дизайн и стиль дома не был воплощен – популярным материалом для строительства современного доступного дома является ячеистый бетон. Блоки из ячеистого бетона на сегодняшний момент один из самых востребованных и признанных строительных материалов. На то есть свои объективные причины. Блоки из ячеистого бетона обладают рядом преимуществ: это и легкость, и экологичность, и практичность , и удобство работы с данным материалом, и , конечно, ценовая доступность.

Блоки из ячеистого бетона бывает двух типов: это пенобетон и газобетон. Газобетон – это продукт автоклавного твердения при высокой температуре. Пеноблоки пенобетон – материал, который получается путем твердения в естественных условиях. Поэтому пенобетон может быть приготовлен непосредственно на строительной площадке путем смешивания цементно-песчаной смеси с химическим пенообразователем. Для производства газобетона, в отличие от пенобетона, требуется специальное промышленное оборудование и четкая технология производства.

Отличия газобетона и пенобетона

Газобетонные и пенобетонные блоки – это родственные пористые строительные материалы. Но отличия между ними все-таки существуют и вот некоторые из них:

- главным отличием является процесс изготовления данных блоков;

- к особенностям газобетонных боков можно отнести его более ровную поверхность сторон по сравнению с пенобетонными блоками;

- газобетонные блоки можно класть на клей (при условии геометрии блока близкой к идеальной), блоки из пенобетона укладывают на цементную смесь;

- плотность пеноблока выше, нежели плотность газоблока.

Какой материал купить для строительства дома своей мечты выбирать, конечно, вам, однако учтите однозначного ответа на этот вопрос, не существует – идеального стройматериала нет. Но мы точно можем сказать, что прежде чем затевать такое серьезное дело, как строительство собственного дома, обязательно надо проконсультироваться со специалистами и выяснить для себя все окончательно.

Звоните нам мы давно работаем на строительном рынке, опытные менеджеры нашего популярного магазина стройматериалов всегда готовы ответить на все интересующие вас вопросы.

Оптимизация различных пропорций смеси пенобетона

Реферат

Бетоны с легким заполнителем широко используются в строительстве и разработке. Как известно, для изготовления пенобетона можно использовать метод предварительного вспенивания или метод смешанного вспенивания. Здесь цементы OPC и PPC выбираются в основном на основе их различных свойств, влияющих на легкий бетон. В этом исследовании пенобетон готовят в соответствии с различным процентным соотношением пенообразователя и воды. Соотношение пенообразователя и воды варьировалось в трех различных процентах, которые составляют 90:10, 80:20 и 70:30 (пена:вода) для достижения лучшего результата, который легче по весу и обеспечивает большую прочность. Все бетонные смеси испытывали при комнатной температуре. Это оценивается с помощью таких испытаний, как прочность на сжатие, изгиб и растяжение при разделении. Здесь оценка процентного содержания пенообразователя, необходимого для достижения большей прочности.

Соотношение пенообразователя и воды варьировалось в трех различных процентах, которые составляют 90:10, 80:20 и 70:30 (пена:вода) для достижения лучшего результата, который легче по весу и обеспечивает большую прочность. Все бетонные смеси испытывали при комнатной температуре. Это оценивается с помощью таких испытаний, как прочность на сжатие, изгиб и растяжение при разделении. Здесь оценка процентного содержания пенообразователя, необходимого для достижения большей прочности.

Введение

I. ВВЕДЕНИЕ

A. Определение легкого пенобетона

Легкий бетон (LWC) — это универсальный материал, который привлекает большое внимание и пользуется большим спросом в различных сферах строительства. проектов последних лет. Виды LWC классифицируются в зависимости от их производственного процесса. Это типы: а) Использование легкого заполнителя с низким удельным весом вместо стандартного заполнителя, где удельный вес легкого заполнителя составляет менее 2,6.

B. Классификация легкого бетона

Легкий вес классифицируется на основе плотности – легкий бетон высокой плотности, легкий бетон средней плотности и легкий бетон низкой плотности. Легкий бетон дополнительно классифицируется по категориям в табличной форме, которая была обнаружена прошлыми исследователями до сих пор:

Бетон без мелких частиц

| Бетон с легким заполнителем | Газобетон | |

Химическая | Пенообразующая смесь | ||

Гравий, Щебень, Грубый клинкер, Спеченная пылевидная топливная зола, Керамзит или сланец, Вспененный шлак | Клинкер, Вспененный шлак, Керамзит, Сланец, сланец, зола пылевидного топлива, Вспученный вермикулит , перлит Пемза, органический заполнитель | Алюминиевый порошок, Перекись водорода и отбеливающий порошок

| Пенопласт Воздухововлекающая пена

|

Общие свойства после просмотра нескольких статей, типичный легкий бетон объясняется здесь-

II. ОБЗОР, ОСНОВАННЫЙ НА Вспенивателях

ОБЗОР, ОСНОВАННЫЙ НА Вспенивателях

В этом эксперименте использовались портландцемент, водопроводная вода и пенообразователь (Kadela, Kukieka, and Ma?ek 2020). Целью настоящего исследования является оценка качества пенобетона плотностью 500, 700, 800 и 1000 кг/м3, изготовленного с применением пенообразователя на основе синтетического полимера. Достигнутая прочность на сжатие была выше, чем в литературе для пенобетона той же плотности. Содержание синтетического пенообразователя составляло 8,0, 6,0, 5,0 и 4,0 дм3 на 100 кг цемента. Результаты показали, что объем пены часто вызывал воздушные пустоты, что приводило к снижению плотности. В зависимости от плотности образцов пенобетона расхождения между плотностью смеси и плотностью затвердевшего образца составляли до 170 кг/м3; существенные различия были обнаружены для более высоких плотностей. В пенобетоне плотностью 500 кг/м3 количество воздушных пустот было больше, а средняя толщина стенки пузырьков воздуха меньше, чем при других плотностях. Меньшие деформации ползучести регистрировались по мере увеличения плотности пенобетона.

Меньшие деформации ползучести регистрировались по мере увеличения плотности пенобетона.

AAC — это легкий, простой в изготовлении и экономичный в транспортировке кладочный материал (Wahane 2017). Газобетон является одним из материалов, который может справиться с нехваткой строительного сырья и позволяет производить легкий, энергоэффективный и экологически чистый бетон. В статье рассмотрен процесс изготовления блоков из ячеистого бетона автоклавного твердения.

III. МЕТОДОЛОГИЯ

В этой главе обсуждались материалы, использованные в этом исследовании, и их свойства. Материалы, используемые для изготовления ЛВПТ (легкого пенобетона). Материалы смешивают в желаемых пропорциях, чтобы провести различные испытания для изучения их свойств. Это делается с помощью теста, описанного здесь. Также обсуждаются методы, используемые для изготовления образцов различных типов бетона. Полученный результат будет рассмотрен в следующей главе. Общее количество 9Для испытания бетона на сжатие отформованы кубы пробных бетонных смесей, для испытания бетона на прочность на изгиб отформовано 9 призм размером 70X70X38 мм и 9 цилиндрических образцов для испытания бетона на растяжение. Случай, связанный с экспериментом, обсуждается в таблице ниже:

Случай, связанный с экспериментом, обсуждается в таблице ниже:

Описание

Плотность цели

Вода

Пенообразователь

Всего

ПКФ3В7

Больше 1000

70

30

100

ПКФ2В8

Больше 1000

80

20

100

ПКФ1W9

Больше 1000

90

10

100

A. Рекомендации и состав смеси для пенобетона на цементной основе одинаковое соотношение в/ц. Следовательно, связь между прочностью и водоцементным отношением должна быть установлена для исходно используемых материалов. При отсутствии таких данных соотношение В/Ц, эквивалентное целевой прочности через 28 дней, может быть выбрано из соответствующих соединений,

Были проведены различные эксперименты для достижения оптимального соотношения. Стандартный состав смеси был использован для простого пенобетона (PFC), пропорции смеси приведены в таблице ниже.

Стандартный состав смеси был использован для простого пенобетона (PFC), пропорции смеси приведены в таблице ниже.

Для расчета смеси пенобетона также предпочтителен метод проб и ошибок, рациональный метод, предложенный Маккормиком в 1967 году для приготовления пенобетона в соответствии с кодовым положением ASTM C 796-1997. Этот метод основан на расчете объема пены, образующейся при приготовлении тампонажного раствора с известным водоцементным отношением и заданной плотностью.

Обзор литературы показал, что для прочности на сжатие через 28 дней, состав смеси McCormick, необходимо определить состав смеси, т.е. объем пены в процентах, содержание воды, содержание летучей золы в качестве замены, содержание цемента. Следующая процедура для расчета смеси такова: –

Предположим, что заданы заданная плотность D (в кг/м3), содержание вяжущего (C), общее количество воды, W в кг, содержание песка (S, в кг /м3) рассчитываются по уравнению –

Целевая плотность пластика, D = C + W + S

Где C = содержание вяжущего (т. е. цемента и зольной пыли), содержание свободной воды, W = (в/ц) X (PPC + зольная пыль + песок)

е. цемента и зольной пыли), содержание свободной воды, W = (в/ц) X (PPC + зольная пыль + песок)

Испытание 1: Предположим, что целевая плотность пластика составляет 1200 кг/м3. Водоцементное отношение В/Ц равно 0,35 (предполагается) Пропорция = 1:2 (цемент: песок) Пенообразователь = 0,10% (вес цемента)

Затем D = (c + w + s) = (333+143+156+572) = 1186 (около 1200 кг/м3)

Таблица 3 Пропорции бетонной смеси для испытаний (1:2,03:2,49)

Описание | МИКС | КПП (кг/м3) | Летучая зола (кг/м3) | Песок (кг/м3) | Вода (кг) | Пенообразователь (литр) |

Пенобетон на основе портланд-пуццоланового цемента | ПКФ3В7 | 333 | 143 | 572 | 156 | 67 |

ПКФ2W8 | 333 | 143 | 572 | 178 | 45 | |

ПКФ1W9 | 333 | 143 | 572 | 201 | 22 |

IV. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Таблица 4. Сравнительный отчет об испытании на прочность

Тест проведен | ПКФ3В7 | ПКФ2В8 | ПКФ1W9 |

Средняя прочность на сжатие (Н/мм2) | 35,66 | 41.13 | 37,66 |

Средняя прочность на растяжение (Н/мм2) | 3,46 | 4,53 | 3,2 |

Средняя прочность на изгиб (Н/мм2) | 5,78 | 6,7 | 5,15 |

Средняя прочность на сжатие после представления значений прочности в течение 28 дней отверждения для PCF3W7 составляет 35,66 Н/мм2, что на 13,2 % меньше, чем для PCF2W8, и на 5,3 % меньше, чем для PCF1W9.судебные дела. Было замечено, что чем меньше пенообразователя, тем выше прочность на сжатие до определенной степени на 20 %, в дальнейшем ее использование снижается до 10 %.

Средняя прочность на растяжение после представления значений прочности в течение 28 дней отверждения для PCF3W7 составляет 3,46 Н/мм2, что на 23,6 % меньше, чем для PCF2W8, и на 29,4 % меньше, чем для испытательных образцов PCF1W9. Было замечено, что чем меньше пенообразователя, тем выше предел прочности при растяжении до определенной степени на 20 %, в дальнейшем его использование снижается до 10 %.

Средняя прочность на изгиб после представления значений прочности в течение 28 дней отверждения для PCF3W7 составляет 5,78 Н/мм2, что на 13,7 % меньше, чем у PCF2W8, и на 23 % меньше, чем у PCF1W9. Было замечено, что чем меньше пенообразователя, тем выше предел прочности при изгибе до определенной степени на 20 %, в дальнейшем ее использование снижается до 10 %.

Заключение

Ниже приведены выводы, сделанные после проведения экспериментальных испытаний на рассматриваемых образцах-

1) Конструкция пропорции смеси для PCF3W7, PCF2W8 и PCF1W9достигается изменением процентного содержания пены в процентах. 2) Прочность на сжатие через 28 дней выше в пробном случае PCF2W8 и составляет 35,66 Н/мм2 из-за соответствующего содержания мелкого заполнителя, цемента и пенообразователя.

3) Как мы можем сказать, корпус PCF2W8 демонстрирует подходящую конструкцию смеси для применения в ненесущих конструкциях. Может быть рекомендован для участка строительства дорог для тротуаров, бордюров, разделителей.

4) В целом, чем меньше пенообразователя, тем лучше получаются механические свойства, но до определенного соотношения 20% содержания пены.

5) Что касается устойчивости, в текущем исследовании представлены легкие блоки, в которых сообщается, что их характеристики не уступают другим строительным блокам, используемым для кладки.

6) Согласно экспериментальным работам и исследованиям, легкие бетонные блоки подходят для использования в качестве пешеходной дорожки в районе строительства шоссе. Использование легких бетонных блоков позволит улучшить свойства дорожных покрытий, в том числе за счет повышения их прочности.

2) Прочность на сжатие через 28 дней выше в пробном случае PCF2W8 и составляет 35,66 Н/мм2 из-за соответствующего содержания мелкого заполнителя, цемента и пенообразователя.

3) Как мы можем сказать, корпус PCF2W8 демонстрирует подходящую конструкцию смеси для применения в ненесущих конструкциях. Может быть рекомендован для участка строительства дорог для тротуаров, бордюров, разделителей.

4) В целом, чем меньше пенообразователя, тем лучше получаются механические свойства, но до определенного соотношения 20% содержания пены.

5) Что касается устойчивости, в текущем исследовании представлены легкие блоки, в которых сообщается, что их характеристики не уступают другим строительным блокам, используемым для кладки.

6) Согласно экспериментальным работам и исследованиям, легкие бетонные блоки подходят для использования в качестве пешеходной дорожки в районе строительства шоссе. Использование легких бетонных блоков позволит улучшить свойства дорожных покрытий, в том числе за счет повышения их прочности.

Ссылки

[1] Wahane, Anurag. 2017. «Процесс производства газобетонных блоков», №. Сентябрь 2017 г.: 3–11. https://doi.org/10.5281/zenodo.4980716.

[2] Брукс, Невилл и. 2010. Свойства бетона Am-Neville_compress.Pdf.

[3] Кадела, Марта, Альфред Кукешка и Марчин Мачек. 2020. «Характеристики легкого бетона на основе синтетического полимерного пенообразователя». Материалы 13 (21): 1–15. https://doi.org/10.3390/ma13214979.

[4] Рамесан, Анджу, Шеми С. Бабу и Асвати Лал. 2015. «Производительность легкого бетона с пластиковым заполнителем». Журнал инженерных исследований и приложений Www.Ijera.Com 5 (8): 105–10. www.jera.com.

[5] Рашван, М. Шокри, М. Хатзиниколас и Р. Змавц. 1992. «Разработка легкого недорогого бетонного блока с использованием древесных отходов». Журнал «Лесные товары» (США).

[6] Рей Кастильо, Энрике дель, Насер Альмесфер, Опиндер Сагги и Джейсон М. Ингам. 2020. «Легкий бетон с искусственным заполнителем из пластиковых отходов». Строительство и строительные материалы 265: 120199. https://doi.org/10.1016/j.conbuildmat.2020.120199.

[7] С.Р. Бойд и Т.В. Бремнер, Т. А. Холм. 2006. «Характеристики конструкционного легкого бетона, изготовленного из потенциально реактивного природного песка». Публикация симпозиума ACI 234. https://doi.org/10.14359/15969.

https://doi.org/10.1016/j.conbuildmat.2020.120199.

[7] С.Р. Бойд и Т.В. Бремнер, Т. А. Холм. 2006. «Характеристики конструкционного легкого бетона, изготовленного из потенциально реактивного природного песка». Публикация симпозиума ACI 234. https://doi.org/10.14359/15969.

Copyright

Copyright © 2022 Сагар Сингх Тхакур, Кушагра Пандей. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Газобетон, произведенный с использованием местного сырья | Маталка

- Дом

- Том 3, № 4 (2017)

- Маталка

аэрированный бетон, произведенный с использованием местного сырья

Faris Matalkah, Harsha Bharadwaj, Anagi Balachandra, Parviz Soroushian

Abstract Abstract 9000.

Gornated. Ячеистый бетон может обеспечить изоляционные качества, дополненные вторичными структурными свойствами, при использовании в качестве сердцевины в сэндвич-композитах для строительства зданий. Было использовано гибридное вяжущее, состоящее из извести и гипса. Для производства газобетона рассматривались различные пенообразователи, в том числе сапонин, который в изобилии содержится на разных растениях. Были рассмотрены различные рецептуры и оценены стабильность структуры пены, а также плотность и прочность на сжатие на ранних этапах старения полученного газобетона. Один состав, содержащий известково-гипсовое вяжущее с сапониновым пенообразователем, с плотностью 0,53 г/см3, был дополнительно охарактеризован посредством испытаний на теплопроводность, расщепление, изгиб, модуль упругости и модуль сдвига и сорбционную способность. Результаты показали удовлетворительный баланс качеств, обеспечиваемых газобетоном по сравнению с альтернативными газобетонными материалами.

Ключевые слова

Газобетон; пенообразователь; известково-гипсовое вяжущее; Плотность; Механические свойства.

Ссылки

Нараянан, Н. и К. Рамамурти. «Структура и свойства газобетона: обзор». Цементно-бетонные композиты 22, вып. 5 (2000): 321-329.

Нараянан Н. и К. Рамамурти. «Микроструктурные исследования газобетона». Исследования цемента и бетона 30, вып. 3 (2000): 457-464.

Мицуда, Такеши, Каори Сасаки и Хидэки Исида. «Фазовая эволюция в процессе автоклавирования газобетона». Журнал Американского керамического общества 75, вып. 7 (1992): 1858-1863 гг.

Гоуаль, М.С., А. Бали и М. Кенеудек. «Эффективная теплопроводность глинистого газобетона в сухом состоянии: экспериментальные результаты и моделирование». Журнал физики D: Прикладная физика 32, вып. 23 (1999): 3041.

Маталка, Фарис, Парвиз Сорушян, Сакиб Уль Абидин и Амирпаша Пейванди. «Использование золы сжигания недревесной биомассы при разработке щелочеактивированного бетона». Строительство и строительные материалы 121 (2016): 491-500.

Маталка, Фарис, Парвиз Сорушян, Ранкотге Ранджит Вирасири и Амирпаша Пейванди. «Разработка местных вяжущих в качестве строительных материалов». Труды Института инженеров-строителей-Строительные материалы (2017): 1-10.

«Разработка местных вяжущих в качестве строительных материалов». Труды Института инженеров-строителей-Строительные материалы (2017): 1-10.

Маталка, Фарис, Парвиз Сорушян, Анаги Балчандра и Амирпаша Пейванди. «Характеристика активированного щелочью геополимерного бетона на основе золы из недревесной биомассы». Journal of Materials in Civil Engineering (2016): 04016270.

Маталка, Фарис, Ливэй Сюй, Венда Ву и Парвиз Сорушян. «Механохимический синтез однокомпонентного щелочного алюмосиликатного гидравлического цемента». Материалы и конструкции 50, вып. 1 (2017): 97.

Даксон, Питер и Джон Л. Провис. «Разработка прекурсоров для геополимерных цементов». Журнал Американского керамического общества 91, нет. 12 (2008): 3864-3869.

Рамамурти, К., Э.К. Кунханандан Намбиар и Г. Инду Шива Ранджани. «Классификация исследований свойств пенобетона». Цементно-бетонные композиты 31, вып. 6 (2009): 388-396.

Abdullah, M.M.A.B., et al., Легкий геополимерный бетон на основе летучей золы с использованием пенообразователя. Международный журнал молекулярных наук, 2012. 13(6): с. 7186-7198.

Международный журнал молекулярных наук, 2012. 13(6): с. 7186-7198.

Сингх, М. и М. Гарг, Исследование прочного гипсового вяжущего для строительных материалов. Строительство и строительные материалы, 1992. 6(1): с. 52-56.

Маталка Ф. и др. Разработка и характеристика вяжущего на основе гипса. Европейский журнал достижений в области техники и технологий, 2017. 4(3): с. 153-157.

Камарини, Г. и Дж.А. De Milito, смеси полугидрата гипса и цемента для повышения долговечности штукатурки. Строительство и строительные материалы, 2011. 25(11): с. 4121-4125.

Элсен, Дж., Микроскопия исторических минометов — обзор. Исследования цемента и бетона, 2006. 36(8): с. 1416-1424 гг.

Маталка, Ф. и др., Разработка сэндвич-композитов для строительства зданий с использованием местных материалов. Строительство и строительные материалы, 2017. 147(С): с. 380-387.

Хамад, Али Дж. «Материалы, производство, свойства и применение легкого ячеистого бетона: обзор». Международный журнал материаловедения и инженерии 2, вып.