Пено или газобетон что лучше: Газобетон или пенобетон – в чем разница и что лучше для строительства дома, сравнение материалов, фото

Пенобетон или газобетон? Что лучше?

Современные технологии строительства загородных домов широко используют блоки из вспененного бетона. Они легкие, прочные и большие по размеру, что позволяет возводить стены быстро. Вот только не всегда ясно, что лучше выбрать – пенобетон или газобетон. И есть ли между ними разница?

Разница есть и она в способе получения материала. Пенобетон и газобетон являются материалами родственными, оба они – легкие бетоны с мелкими пузырьками воздуха внутри. По сути – это вспененный и застывший в таком состоянии бетон. Но способы формирования этих пузырьков разные.

Для чего бетон вспенивают?

Как известно, лучший теплоизолятор это воздух. Самыми эффективными теплоизолирующими материалами являются те, которые содержат большое количество воздушных пор внутри. Но чем больше пустот внутри, тем менее прочный такой материал. Вспененный ячеистый бетон удачно сочетает в себе прочность бетона и хорошие теплоизолирующие свойства воздуха.

Особенности производства

Пенобетон делают из цементно-песчаной смеси с добавлением химического реагента – пенообразователя. Пенообразователь для пенобетона может быть синтетического и органического происхождения. Смесь тщательно перемешивается и заливается в формы. Отвердевание происходит естественным путем, что дает возможность изготавливать блоки из пенобетона небольшим предприятиям.

Газобетон или автоклавный пенобетон делается только в заводских условиях. В нем нет никаких химических добавок для пенообразования, он полностью состоит из минерального сырья: песка, извести, цемента, гипса, воды и алюминиевой пудры в качестве газообразователя. В результате химической реакции образуются пузырьки, они и образуют поры. Затвердевает материал при высокой температуре в автоклаве под давлением.

Чем хороши дома из пенобетонных и газобетонных блоков?

И пенобетон, и газобетон — долговечные стройматериалы, они не горят, экологически не вредные, прочные и, в то же время, легко обрабатываются. Дома из этих материалов обходятся гораздо дешевле, чем из традиционного кирпича. Причин несколько:

Дома из этих материалов обходятся гораздо дешевле, чем из традиционного кирпича. Причин несколько:

- Невысокая стоимость самих блоков.

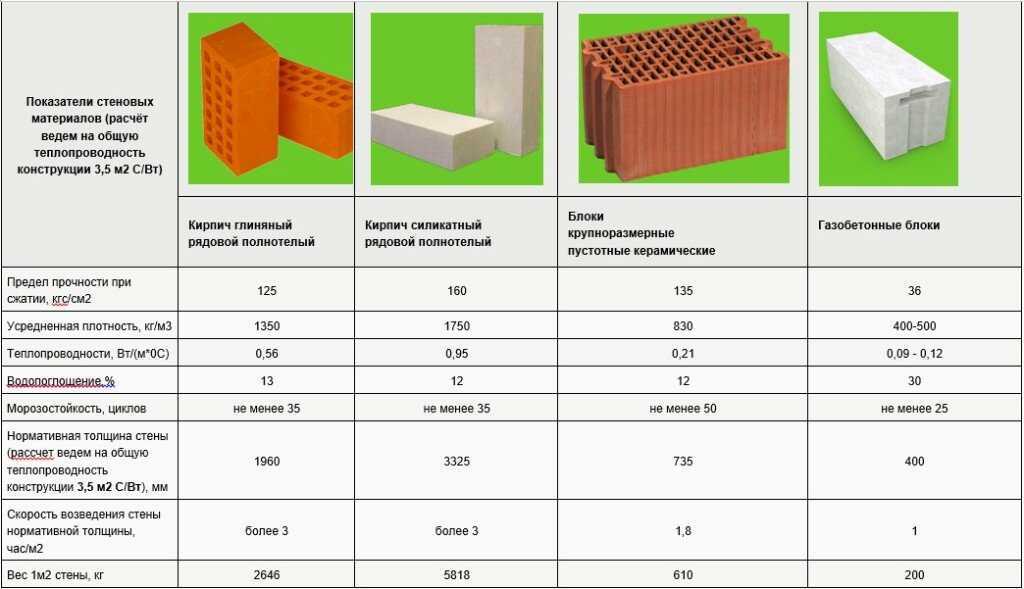

- Экономия на тепло- и звукоизоляции. Низкая теплопроводность материалов позволяет строить стены уменьшенной толщины, дом все равно будет теплым.

- Большие размеры блоков позволяют тратить меньше соединительного материала (цемента или клея) и быстрее вести строительство.

- И газобетон, и пенобетон являются материалами легкими, для строительства дома не требуется возведения массивного фундамента.

Сравнительные характеристики пено- и газобетона

Преимущества и недостатки этих строительных материалов примерно одинаковы. К преимуществам можно отнести следующие характеристики:

- Высокая прочность.

- Легкость.

- Простота в обработке и использовании.

- Хорошие теплоизолирующие и звукоизолирующие свойства.

- Не гниет, не повреждается грызунами.

Недостатки материалов:

По сравнению с обычным бетоном и газобетон, и пенобетон выдерживают меньшие механические нагрузки.

Как отличить газобетон от пенобетона

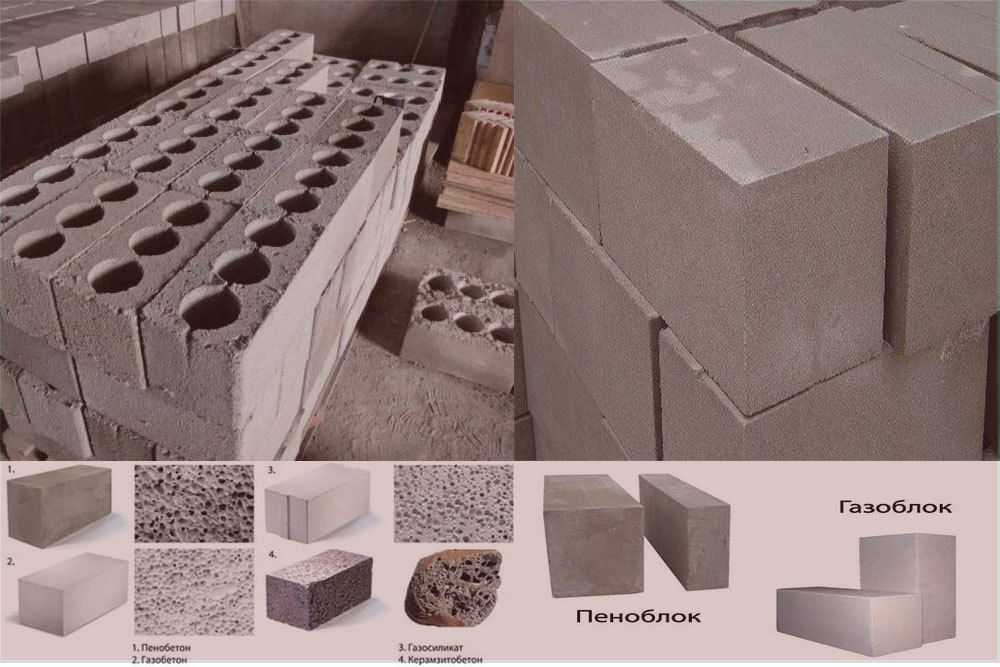

Различия между пеноблоком и газоблоком хорошо заметны:

- Пеноблок: серый оттенок, поверхность гладкая.

- Газоблок: цвет – белый, поверхность шероховатая, рельефная.

Если отколоть кусок, то поры у пенобетона намного крупнее. Поместив куски обеих материалов в воду, через некоторое время заметите, что газобетон с открытыми порами быстро впитает влагу и опустится на дно, пенобетон несколько дней будет находиться на поверхности.

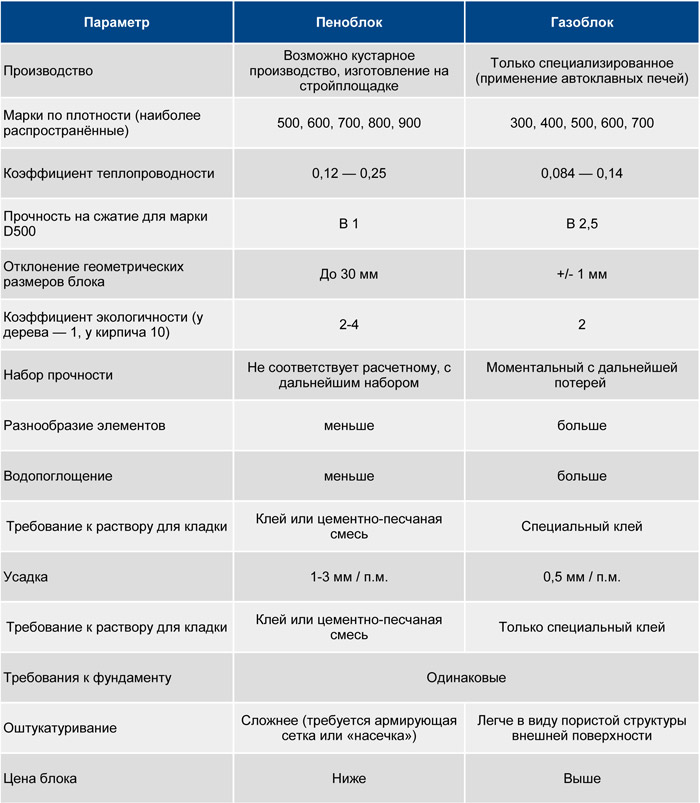

ПрочностьПенобетон или газобетон изготавливают различной плотности в зависимости от предназначения материалов. При одинаковой плотности пенобетон немного проигрывает автоклавному газобетону по прочности. Газобетон прочнее. Кроме того, качество газобетона контролирует крупный завод-изготовитель, а при производстве пенобетона на небольших предприятиях его прочность проконтролировать трудно. Его прочность зависит от качества пенообразователя. Не секрет, что изготовители могут использовать некачественные дешевые пенообразователи, чтобы снизить себестоимость блоков.

Его прочность зависит от качества пенообразователя. Не секрет, что изготовители могут использовать некачественные дешевые пенообразователи, чтобы снизить себестоимость блоков.

На прочность влияет и тот фактор, что структура газобетона более однородна. В пенобетоне могут быть поры большего и меньшего размера, что влияет на показатели прочности.

Способность удерживать тепло

Чем более плотной является структура бетонного блока, тем хуже он держит тепло. Поэтому пенобетон, обладающий небольшой плотностью будет лучшим теплоизолятором, чем газобетон.

Точные размеры блоков

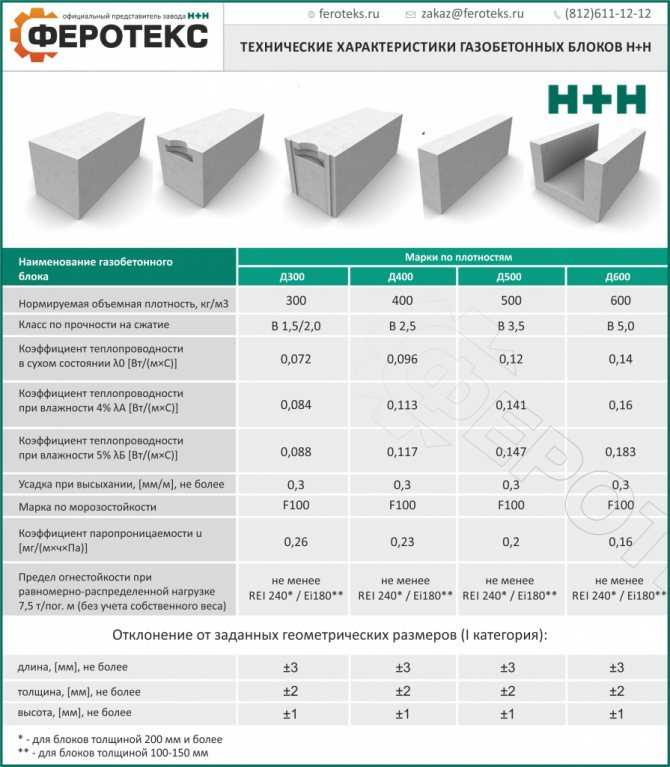

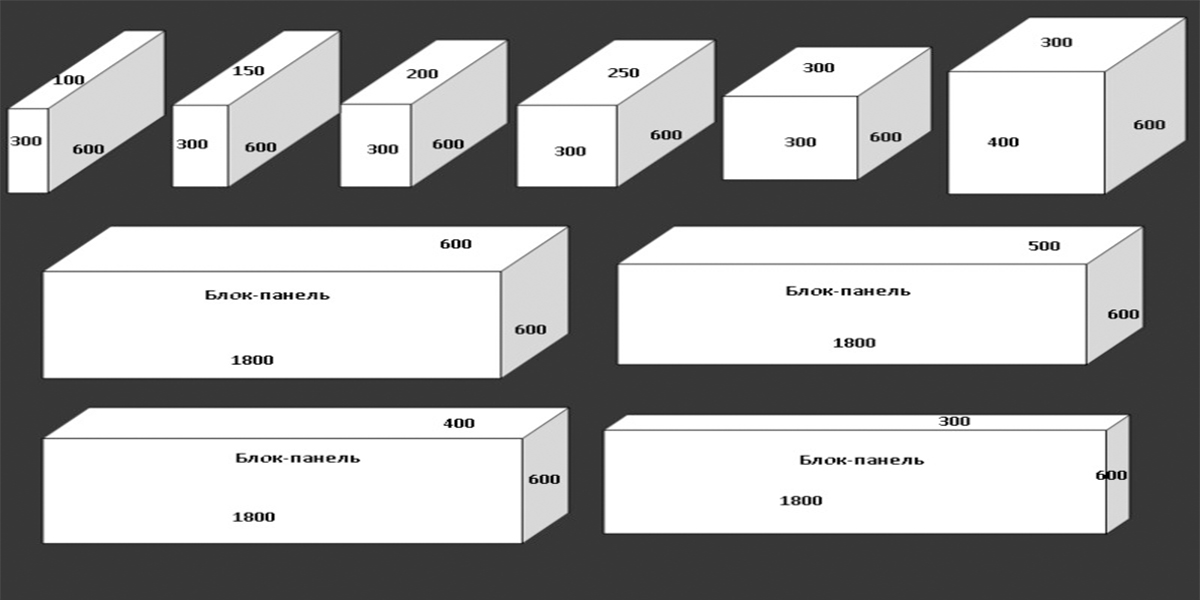

Точность геометрических размеров блоков из автоклавного газобетона больше. Она регулируется ГОСТом, допустимые отклонения – по длине до 3 мм, по ширине до 2 мм, по толщине – до 1 мм, тогда как для пеноблоков отклонения геометрических размеров по толщине может достигать 5 мм.

Это связано с тем, что при заливке форм для пеноблоков отклонения в размерах всегда есть. Газоблоки разрезаются после затвердевания специальной струной и их размеры точнее.

На первый взгляд 5 мм это мало относительно общей величины блока. Но нарушение геометрических размеров блоков из пенобетона влечет ухудшение кладки и больший расход кладочных материалов.

Экологичность

Автоклавный газобетон является абсолютно экологичным материалом. В процессе его производства происходит реакция между известью и алюминием. Выделяемый в результате водород далеко не весь выходит во время отвердевания материала, но он не является ядовитым газом. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон тоже безопасный строительный материал. Его делают из цемента, песка, золы, отходов щебеночного производства, а в качестве пенообразователей применяются химические добавки. Образующие пенобетон вспениватели, как белковые, так и искусственные, вредных веществ не содержат. Качество и экологичность таких добавок не всегда можно строго проконтролировать. Этот факт крупные предприятия по производству газобетона используют для продвижения своего продукта на строительном рынке. Но даже если есть вероятность того, что химические реагенты не совсем безопасны, их концентрация в самом пенобетоне крайне мала. Кроме того, поры у пенобетона замкнуты и герметичны.

Качество и экологичность таких добавок не всегда можно строго проконтролировать. Этот факт крупные предприятия по производству газобетона используют для продвижения своего продукта на строительном рынке. Но даже если есть вероятность того, что химические реагенты не совсем безопасны, их концентрация в самом пенобетоне крайне мала. Кроме того, поры у пенобетона замкнуты и герметичны.

Оба строительных материала не имеют существенных недостатков в экологическом плане и этот параметр не может быть определяющим при выборе.

Водопоглощение

И пенобетон, и газобетон имеют пористую структуру, а значит они в той или иной степени впитывают в себя влагу.

Газобетон впитывает больше влаги, чем пенобетон. Это связано с тем, что в пенобетоне поры закрытого типа, а в газобетоне – поры как открытого, так и закрытого типа. Стену из газобетона обязательно нужно покрыть защитным слоем, иначе она наберет много влаги. Во время морозов мокрый газобетон проявляет себя не лучшим образом — растрескивается. В качестве покрытия используют штукатурку, сайдинг или плиточную облицовку.

В качестве покрытия используют штукатурку, сайдинг или плиточную облицовку.

Пенобетон можно использовать и без водостойкого покрытия, но обычно стены отделывают, выравнивая их, а также с декоративной целью.

Стоимость

Пенобетон дешевле, компоненты для его изготовления не очень дорогие, а оборудование не является сложным. Производство автоклавного газобетона дороже. Но при строительстве пенобетона может понадобиться больше, чем газобетона из-за того, что он менее прочен.

Важно и то, что газобетон укладывают на клеевую смесь, а для пеноблоков и недорогой цементный раствор вполне подходит. Правда, с клеем укладка проходит быстрее, и понадобится его намного меньше, чем цементной смеси.

Выводы:

Если требуется строить невысокое здание, обкладывать блоками деревянную постройку, сделать пристройку к загородному дому, то лучшим выбором будет пенобетон.

Если нужно построить большой дом с надежными несущими стенами – используйте газобетон. Но не забывайте, что строить нужно быстро, нельзя оставлять недостроенный дом мокнуть под дождями.

Но не забывайте, что строить нужно быстро, нельзя оставлять недостроенный дом мокнуть под дождями.

Надеемся, что это сравнение преимуществ и недостатков пенобетона или газобетона было своевременным и оказало вам помощи. Удачи в строительстве!

чем отличается пеноблок от газоблока

Все чаще кирпич заменяют пенобетоном и газобетоном, так как строить из этих материалов быстрее и дешевле. В отличие от тяжелого бетона в ячеистом есть поры, поэтому блоки меньше весят и хорошо сохраняют тепло. Цена пеноблока ниже, чем у газоблока, но отзывы о его качестве пугают. Но если выбрать газобетон, будет ли он безопасным? Решайте исходя из объективных фактов, разница между материалами есть, рассмотрим ее в этом обзоре.

В чем разница между газоблоком и пеноблоком?

- Технология производства.

Пенобетон изготавливают из цемента М500, песка, воды и пенообразующих добавок. Смесь разливают в формы и оставляют на 12 часов. Для полной готовности блоки хранят в специальных помещениях 28 дней, чтобы они набрали марочную прочность.

В состав газобетона входят песок, цемент, известь, вода и алюминиевая пудра или паста, которая обеспечивает пористую структуру материала. Газобетон, изготовленный в печах с повышенным давлением, называют автоклавным. Неавтоклавные газоблоки должны созревать в помещениях с конкретной температурой и повышенной влажностью.

- Прочность и плотность.

Качественный пено- и газобетон имеет одинаковую плотность, она обозначается литерой «D». Но из-за особенностей производства пенобетона и неавтоклавного газобетона он отличается неоднородной структурой. Даже небольшое нарушение технологии за 28 дней созревания приводит к меньшей плотности, а значит и прочность падает. Недобросовестные компании иногда продают блоки раньше срока их готовности, поэтому всегда просите документы, где указана дата приготовления смеси. Если вам приходится покупать материал на неизвестном предприятие, лучше оставить блоки на пару недель в помещении или под пленкой на улице. А строительство из газобетона, обработанного в автоклаве, можно начинать сразу.

Автоклавный газобетон гораздо лучше пеноблоков, так как его структура однородна, значит, он не треснет, а его характеристики будут соответствовать маркировке. Для строительства внешних стен подойдет газобетон D400‒D500, а пенобетон нужно покупать от D800, или делать стены толще.

- Морозостойкость и влагостойкость.

Так как технологии производства отличаются, полости в пенобетоне не соединяются между собой, а в газобетоне между ними есть каналы. Влагостойкость качественных пеноблоков выше, но тепло они проводят хуже. Из газоблоков не рекомендуют строить бани или стены и перегородки в туалетах и ванных. Какой материал вы бы не использовали, дополнительно изолировать ячеистые бетоны от влаги все равно придется, если вы хотите, чтобы жить в доме было хорошо и комфортно.

- Безопасность.

Качественные стройматериалы всегда будут безопасны, а неэкологичными оказываются блоки, изготовленные неправильно. Иногда в смесь добавляют шлак, а если его не выдержать несколько месяцев, то он начинает выделять вредные вещества.

Иногда в смесь добавляют шлак, а если его не выдержать несколько месяцев, то он начинает выделять вредные вещества.

Известь, которую используют для газобетона, не вредна, так как ее молекулярная структура меняется, когда блоки готовят в автоклаве.

- Усадка.

Газобетон отличается меньшей усадкой. Он меняет размеры до 0,5 мм/м, а пенобетон — от 1 до 3 мм/м, поэтому если вы строите из пеноблоков, будьте готовы к этому. Надежный фундамент уменьшит осадку строения, а значит, блоки не треснут. Покупайте готовый пенобетон у проверенных производителей, так как наибольшая усадка происходит из-за неправильных условий хранения, пока смесь твердеет, или из-за лишней воды.

- Геометрия.

Отличия в размерах блоков происходят от метода резки. Автоклавный газоблок равнее, так как на большом производстве его нарезают специальными струнами. Дешевый пенобетон изготавливают на небольших предприятиях и нарезают вручную или на старом оборудовании, из-за этого грани блоков не совпадают, из-за этого раствора уходит больше, а готовую поверхность грунтуют, чтобы скрыть неровности.

- Теплостойкость.

Пенобетон хорошо удерживает тепло, но он менее прочен, поэтому стены делают толще. Если строить из газобетона, нужна меньшая толщина стен, значит, вы сэкономите на материале.

- Процесс кладки.

Работать с пено- и газоблоками проще чем с кирпичом, так как они размер блоков больше. Чтобы их распилить не нужно специального оборудования, это делают хорошо заточенной ножовкой. Единственный минус — хрупкость, если блок упадет, на нем наверняка появится трещина или скол, поэтому перевозите этот материал аккуратно.

Цена

Разница в цене между материалами ощутима. Пенобетон на 20‒30 %, а кладут его на цементный раствор, который стоит меньше, чем клей для газоблоков, поэтому хочется выбрать его. Но найти качественные пеноблоки на рынке сложно, а купив сомнительный продукт, вам придется потратиться на грунтовку, изоляцию или ремонт блоков, которые треснули.

Один из плюсов пенобетона, его можно изготовить самому и заливать в опалубку или делать готовые блоки под ваши размеры.

Покупка оборудования обходится дешевле, чем транспортировка готовых блоков. Но сам процесс изготовления нельзя нарушать, не нарушайте рецептуру смеси и приготовьте теплое и сухое место для созревания блоков в течении 28 дней.

Строительство дома

Газобетон от D500 лучше использовать для строительства дома. Марки ниже применяют для возведения перегородок или для теплоизоляции. Качественный пенобетон подойдет для небольших построек. Если вы строите из монолитного пенобетона, важно выдержать конструкцию или элементы 28 дней, иначе из-за осадки фундамента на стенах появляются трещины.

Недавно на рынке появились пазогребневые газобетонные блоки. Работать с ними удобно, кладка получается крепче и ровнее, а клея уходит меньше. Технология кладки у разных производителей отличается. У некоторых наносить клеющий состав на вертикальные грани не нужно. Перед тем как выбрать, узнавайте особенности работы с материалом, состав смеси на разных заводах отличается.

Предлагаем также изучить статью Что представляют собой пазогребневые гипсовые плиты?

Какие блоки лучше для строительства бани?

Газобетон сильнее впитывает воду, в отличие от пенобетон. Однако баню из любого материала необходимо защитить от влаги обмазочным составом или рулонной изоляцией. Но для стройки бани пенобетон будет лучше, только если вы уверены в его качестве.

Однако баню из любого материала необходимо защитить от влаги обмазочным составом или рулонной изоляцией. Но для стройки бани пенобетон будет лучше, только если вы уверены в его качестве.

- Решение для перегородок.

Для межкомнатных перегородок подойдут пеноблоки от D600. Если вы хотите добиться хорошей звукоизоляции, можно выбрать марку выше. Газобетон от D400 также используют, чтобы разделить помещение на части, но он быстро впитывает влагу, строители не рекомендуют применять его во влажных помещениях.

Перед покупкой проверьте ровность блоков относительно друг друга, что легче было отделывать поверхность. Чтобы закрепить шкафы на стенах используют специальные винтовые анкета или закручивают самозеры в пластиковые дюбели.

Основное отличие газоблока от пеноблока состоит в технологии производства. Зачастую автоклавный газобетон качественнее, так как его изготавливают на крупных заводах, но и стоит он дороже. Сделать пенобетон проще, поэтому и процент сомнительной продукции тут гораздо больше. А незнающему разницы покупателю можно продать любую подделку с красивым названием. Из-за таких производителей в сети есть отрицательные отзывы. Перед тем, как выбрать, посчитайте не только цену на сами блоки, но и прибавьте к ним материалы для тепло- гидроизоляции и отделки. Покупайте товар нужной марки у известных производителей и укладывайте блоки по технологии, тогда дом из любых блоков простоит долго.

Сделать пенобетон проще, поэтому и процент сомнительной продукции тут гораздо больше. А незнающему разницы покупателю можно продать любую подделку с красивым названием. Из-за таких производителей в сети есть отрицательные отзывы. Перед тем, как выбрать, посчитайте не только цену на сами блоки, но и прибавьте к ним материалы для тепло- гидроизоляции и отделки. Покупайте товар нужной марки у известных производителей и укладывайте блоки по технологии, тогда дом из любых блоков простоит долго.

«Пеноцемент» Cematrix находит новые применения

Джефф Кендрик, президент и главный исполнительный директор компании Cematrix, расположенной в Калгари, проводит много времени, беседуя с инженерами и профессионалами строительной отрасли о растущем применении ячеистого бетона, производимого его компанией. его более точно охарактеризовать как «пеноцемент».

В ячеистом бетоне не используется заполнитель, содержащийся в бетоне. Cematrix использует портландцемент, воду, специальный предварительно сформированный пенообразователь и сжатый воздух. По словам Кендрик, цементно-водный раствор смешивают с пенообразователем, имеющим консистенцию крема для бритья. Микроскопические пузырьки пены не рассеиваются в растворе, и по мере затвердевания смеси получается продукт, который легче воды, имеет легкотекучие характеристики, изолирует и имеет геотехническую прочность. В зависимости от смеси его можно производить в весе от одной шестой до половины веса бетона.

По словам Кендрик, цементно-водный раствор смешивают с пенообразователем, имеющим консистенцию крема для бритья. Микроскопические пузырьки пены не рассеиваются в растворе, и по мере затвердевания смеси получается продукт, который легче воды, имеет легкотекучие характеристики, изолирует и имеет геотехническую прочность. В зависимости от смеси его можно производить в весе от одной шестой до половины веса бетона.

Несмотря на то, что этот продукт существует уже много лет, он все еще остается относительно неизвестным продуктом, и обучение играет важную роль в обеспечении роста компании, сказал Кендрик. Члены компании посещают фирмы и проектные офисы, чтобы предоставить инженерам полный спектр использования специального продукта, посещают обеды и учебные занятия, а также имеют постоянного инженера, который помогает в процессе проектирования.

«Если они не знают о ячеистом бетоне, они не могут указать, как его использовать», — сказал Кендрик. Компания также участвует в научно-исследовательских проектах с университетами и организациями.

Рынок США более знаком с продуктом и имеет более длительную и разнообразную историю рынка Канады. «Они опережают нас примерно на 10 лет (в Канаде)», — сказал он.

Но растущий рынок в обеих странах — это инфраструктурные проекты, где дороги, мосты, трубопроводы, коммунальные предприятия и потребители ресурсов, такие как нефтегазовая промышленность, активно используют этот продукт. По словам Кендрик, легкость заливки и способность течь позволяют засыпать опоры мостов, оборачивать инженерные трубы в туннелях и стабилизировать трубопроводы. Продукт также используется для изоляции перекрытий нефтеперерабатывающих заводов, защиты от замерзания неглубоких фундаментов, обогреваемых перекрытий, а также для термической реабилитации загрязненных участков.

В США ячеистый бетон давно используется в сейсморазведочных или геотехнических приложениях, где стабилизация грунта в случае землетрясения является приоритетом, а Калифорния является основным рынком сбыта. Его растущая популярность заключается в возможности создания плавучей основы, которая легче воды и может быть спроектирована таким образом, чтобы выдерживать вес лежащего на ней груза.

«Если почва должна разжижаться и разваливаться, и если у вас есть ячеистое бетонное основание, которое может плавать и нести вес, оно должно удерживать конструкцию на месте», — сказал он, используя надлежащие инженерные решения. Он используется на автомагистралях, взлетно-посадочных полосах и в жилых районах со слабыми или нестабильными почвенными условиями. Ячеистый бетон также использовался для поглощения ударов в зданиях от землетрясений.

Компания Pacific International Grout, дочерняя компания Cematrix, работала на водопроводном туннеле Ванкувер-Порт-Манн в Британской Колумбии, построенном так, чтобы выдержать землетрясение, когда он уходит под реку Фрейзер. Компания Pacific International Grout Company уложила 6000 кубических ярдов специально разработанного сейсмостойкого ячеистого бетона для защиты 1-километровой линии воды на протяжении 100 лет, в том числе при сильном землетрясении.

Потенциал роста в инфраструктуре и сейсмических или геотехнических приложениях побудил Cematrix выйти на рынок США. «За последние три года мы приобрели двух из четырех ведущих поставщиков ячеистого бетона в США», — сказал он, когда компания приобрела Pacific International и вторую компанию MixOnSite, расширяя канадский рынок за счет операций в Ванкувере, Виннипеге и Торонто. . У компании также есть соглашение о совместном маркетинге с Lafarge и соглашение о региональной экспансии, позволяющее обеим компаниям расширять рынки ячеистого бетона в регионах, где Cematrix не представлена.

«За последние три года мы приобрели двух из четырех ведущих поставщиков ячеистого бетона в США», — сказал он, когда компания приобрела Pacific International и вторую компанию MixOnSite, расширяя канадский рынок за счет операций в Ванкувере, Виннипеге и Торонто. . У компании также есть соглашение о совместном маркетинге с Lafarge и соглашение о региональной экспансии, позволяющее обеим компаниям расширять рынки ячеистого бетона в регионах, где Cematrix не представлена.

Название ячеистого бетона является скорее неправильным, и Кендрик указал, что это не бетон и он не конкурирует с обычным или легким бетоном, в котором заполнители смешиваются с цементом.

«Это действительно сопоставимо с пенополистиролом», — сказал он, и в инфраструктурных проектах захватывает куски блоков из пенополистирола и рынков изоляции, а также предоставляет альтернативу обычной обратной засыпке.

«У него гораздо лучшие свойства, чем у пенополистирола», — сказал он, поскольку он обеспечивает повышенную прочность, менее подвержен разрушению и может быть более стабильным.

«Обычно, когда есть лучший продукт, он стоит дороже», — сказал он, но ячеистый бетон может быть лучшим вариантом с точки зрения цены, чем продукты из геопены или полистирола.

Компания Cematrix разработала два метода доставки, сказал Кендрик, добавив, что цементный раствор доставляется на завод Cematrix, и когда он загружается в грузовик Cematrix, по линии впрыскивается пена, прежде чем она будет доставлена грузовиком покупателю. По его словам, на более крупных проектах у Cematrix есть собственные мобильные установки, которые могут смешивать цементный раствор на месте и впрыскивать пену. Мобильные установки Cematrix могут производить от 20 до 150 кубометров ячеистого бетона в час.

Компания Cematrix начала свою деятельность в Калгари в 1999 году, когда Кендрик и его партнер-инженер взяли 15 000 долларов и основали компанию, которая стремилась расширить использование ячеистого бетона, который существует уже несколько десятилетий, но недоиспользовался, а также разработать новые технологии для его использования. С тех пор частная компания стоимостью 30 000 долларов США превратилась в публичного многомиллионного североамериканского лидера в области специализированных применений ячеистого бетона.

С тех пор частная компания стоимостью 30 000 долларов США превратилась в публичного многомиллионного североамериканского лидера в области специализированных применений ячеистого бетона.

Built Expressions Bangalore :: Высокоэффективный ячеистый бетон

Ячеистый бетон с высокими эксплуатационными характеристиками

Существует два способа производства легкого бетона. Одним из способов является использование доступных в природе легких заполнителей горных пород, таких как пемза [наиболее широко используемый], шлак, вулканический пепел, туф и диатомит, или легких заполнителей, произведенных искусственными вращающимися печами, таких как керамзит, сланцы, шлак, перлит или сланцы. Ценосферы [полая сфера, состоящая в основном из кремнезема и оксида алюминия с полостями, заполненными инертными газами, такими как азот и углекислый газ] и переработанные стеклянные шарики являются дополнительными многофункциональными наполнителями.

Рисунок 1: Схема производства пенобетона

Другой способ заключается во введении относительно большого количества воздуха, который может быть вовлечен в бетон без существенного снижения прочности конечной конструкции. Это можно сделать, используя новую усовершенствованную механическую воздухововлекающую добавку или бетон, содержащий воздушные ячейки или пустоты по всему объему. Такой бетон называется SDC: бетон с заданной плотностью или HPCC: высокоэффективный ячеистый бетон.

Рис. 2: Схематическое изображение газобетона

Ячеистый бетон

Ячеистый бетон представляет собой вяжущую массу из чистого цемента или цемента и мелкозернистого песка, равномерно распределенную по поверхности с множеством микро/макроскопических дискретных воздушных ячеек. смесь для создания легкого бетона.

смесь для создания легкого бетона.

Обычно производится двумя разными способами.

- Первый метод заключается в смешивании предварительно сформированной пены [ПАВ] или смеси пенообразователей с цементно-водной суспензией. По мере затвердевания бетона пузырьки распадаются, оставляя воздушные пустоты одинакового размера. В пеногенераторе вспенивают пенообразователь, состоящий из стабилизатора, растворителя, ПАВ, воды и щелочного полимера, смешанных в заданном порядке и пропорциях. Заданное количество вспененной пены вводят в бетонный раствор нормальной плотности в смесителе непрерывного действия. После достаточного перемешивания вспененный ячеистый бетон готов к укладке. Производство пенобетона схематично представлено на

- Второй метод, известный как автоклавный газобетон [AAC], состоит из смеси извести, песка, цемента, воды и расширителя. На рис. 2 схематично показано изделие из газобетона. Пузырь образуется путем добавления в смесь расширительных агентов [алюминиевого порошка или перекиси водорода] в процессе смешивания.

В последнее время рассматривается направление на бетонные композиции, приготовленные с использованием водных гелей [аквагелей] в качестве всего или части заполнителя в бетонной смеси. Сферы, частицы или кусочки аквагеля формируются из желатинизированного крахмала и добавляются к матрице. Модифицированный или немодифицированный крахмал, такой как пшеничный, кукурузный, рисовый, картофельный, или комбинация модифицированного или немодифицированного крахмала являются примерами водных гелей.

Зола с высоким содержанием углерода, переработанные алюминиевые отходы и цеолитовые порошки являются дополнительными механическими структурами, подходящими для производства легкого ячеистого бетона. Эти клетки могут составлять до 80% от общего объема. Вес бетонных смесей колеблется от 220 кг на кубический метр [14 фунтов. кубический фут] до 1922 килограммов на кубический метр [120 фунтов. кубический фут], а прочность на сжатие варьируется от 0,34 мегапаскаля [50 фунтов на квадратный дюйм] до 20,7 мегапаскаля [3000 фунтов на квадратный дюйм].

Высокоэффективный ячеистый бетон [HPCC]

Системы интеллектуальных стен из устойчивой каменной кладки LWC

HPCC, высокоэффективный ячеистый бетон, обладает всеми свойствами ячеистого бетона и может выдерживать давление 55,37 МПа [8000 фунтов на кв.

Бетон с высокими эксплуатационными характеристиками определяется как «бетон, отвечающий особым требованиям к характеристикам и однородности, которые не всегда могут быть достигнуты при обычном использовании только обычных материалов и обычных методов смешивания, укладки и отверждения». Требования могут включать улучшение таких характеристик, как простота укладки и уплотнения без расслоения, долговременные механические свойства, плотность, объем, выносливость, стабильность или срок службы в суровых или агрессивных средах.

Плотность – лучшая характеристика ячеистого бетона. В то время как самые низкие плотности используются для заполнения и изоляции, более высокие плотности используются для конструкционных применений, что приводит к существенному снижению собственного веса конструкции. 0,028 кубических метра [один кубический фут] пены в матрице заменяет 28,30 кг [62,4 фунта] воды или 0,028 кубических метра [один твердый кубический фут] заполнителя весом 74,84 кг [165 фунтов]. за кубический фут].

0,028 кубических метра [один кубический фут] пены в матрице заменяет 28,30 кг [62,4 фунта] воды или 0,028 кубических метра [один твердый кубический фут] заполнителя весом 74,84 кг [165 фунтов]. за кубический фут].

HPCC обладает отличными изоляционными свойствами, что значительно снижает передачу тепла через бетонный элемент. Этот пузырь отвечает за превосходную стойкость к замораживанию и оттаиванию и теплопроводность, низкое водопоглощение, высокую прочность на растяжение, высокую огнестойкость и звукоизоляцию, а также устраняет недостатки песка, вызывающие кровотечение. Системы формования, транспортировки, укладки и отделки ячеистого бетона ничем не отличаются от существующих методов в строительной отрасли.

Преимущества пенобетона

- Снижение затрат на сырье. Добавляя воздух, можно увеличить объем бетона при очень низких затратах.

- Энергосбережение/экологичность-В отличие от автоклавного газобетона (газобетон/газобетон), воздух Это экономит до 9 м возможно отверждение пенобетона.

3 газа для отверждения одного кубометра газобетона и, следовательно, защищает нашу окружающую среду .

3 газа для отверждения одного кубометра газобетона и, следовательно, защищает нашу окружающую среду . - Уменьшение веса — требуется меньшее количество стальной арматуры.

- Снижение затрат на транспортировку и хранение. Меньше сырья, очень эффективно.

- Улучшенная теплоизоляция. Пенобетон может обеспечить те же результаты изоляции, что и обычный бетон, только с 20% веса и 10% сырья.

- Улучшенная противопожарная защита

- Простота использования/производства/управления

- Низкие инвестиции — требуется всего одна простая машина.

- Высокая текучесть. Может заполнять пустоты.

- Низкое водопоглощение — всего 10–15 %, при использовании специальных пенообразователей в сочетании с силиконовым маслом в цементном растворе степень водопоглощения может быть снижена всего до 1 %.

Процесс

Рис. Изготовление из пенообразователя, воды и сжатого воздуха.

Изготовление из пенообразователя, воды и сжатого воздуха.

Обычный ячеистый бетон, изготовленный из предварительно сформованной пенной смеси, производится путем подачи потока предварительно сформованной пены в смесительный узел на месте или транзитной загрузки смеси из песчано-цементного раствора или цементно-водного раствора. Эта пена [ПАВ] напоминает крем для бритья или пену, используемую для пожаротушения. Большинство пенообразователей представляют собой гидролизованные белки или синтетику и доступны через собственные источники. Примерами таких соединений являются амины и оксиды аминов, конденсаты нафталинсульфоната и формальдегида. Некоторые из этих продуктов могут содержать вещество или вещества, классифицированные как опасные или опасные для окружающей среды, при использовании этих продуктов следует соблюдать особую осторожность, особенно в отношении конденсатов формальдегида, бутилкарбитола и эфиров гликоля.

Гранулы из вспененного полистирола

В зависимости от области применения использование пены, полученной из поверхностно-активного вещества, обычно не является экологическим вопросом. Однако в некоторых странах это может иметь религиозное значение. Это может иметь место при использовании поверхностно-активных веществ на основе гидролизованного белка, содержащих кератин или производные казеина.

Однако в некоторых странах это может иметь религиозное значение. Это может иметь место при использовании поверхностно-активных веществ на основе гидролизованного белка, содержащих кератин или производные казеина.

Поверхностно-активные вещества или агенты [детергенты, смачивающие агенты, эмульгаторы], которые при добавлении к воде снижают поверхностное натяжение и увеличивают «смачивающую» способность воды, тем самым улучшая процесс смачивания и проникновения в эту поверхность или материал. При взбалтывании образует большую массу микро/макроскопических пузырьков.

В этом устройстве или процессе [HPCC] поверхностно-активное вещество [смачивающий агент] или пенообразователь разбавляется водой с образованием раствора пены. Затем этот раствор впрыскивается сжатым воздухом через смесительное устройство или пеногенератор. Количество пены, вводимой в пропорции смеси, находится в диапазоне от 0,07 до 0,40 на кубический метр [от 2 до 11 кубических футов на кубический ярд] бетона. Отношение вода/цемент [Вт/см] находится в диапазоне от 0,23 до 0,32, а пена микроскопических пузырьков, по крайней мере, большая часть которых находится в диапазоне от 25 мкм до 100 мкм [от 0,025 мм до 0,1 мм / от 0,001 дюйма до 0,004 дюйма ] в диаметре. * Обычный диапазон пузырьков ячеистого бетона составляет 0,3–0,8 мм [0,012–0,032 дюйма] в диаметре.

Отношение вода/цемент [Вт/см] находится в диапазоне от 0,23 до 0,32, а пена микроскопических пузырьков, по крайней мере, большая часть которых находится в диапазоне от 25 мкм до 100 мкм [от 0,025 мм до 0,1 мм / от 0,001 дюйма до 0,004 дюйма ] в диаметре. * Обычный диапазон пузырьков ячеистого бетона составляет 0,3–0,8 мм [0,012–0,032 дюйма] в диаметре.

Бетон образуется путем смешивания жидкого цементного теста с заполнителем заданного качества. Заполнитель обычно состоит из среднего и крупного заполнителя или камня и мелкого заполнителя или песка. Или наполнители следующего поколения, которые являются искусственными или переработанными. К ним относятся натуральный/искусственный пуццолан, переработанное стекло, керамика, гранулы пенополистирола, пластик, органические или неорганические материалы.

В обычном бетоне процентное содержание песка в заполнителе составляет от 30% до 40%. Однако вспененный цемент этого способа/изобретения предпочтительно смешивают с заполнителем, имеющим более высокое содержание песка, предпочтительно в диапазоне от 40% до 50%. Это уменьшает или устраняет пустоты в бетонной смеси, поскольку промежутки между более крупными частицами породы могут быть заполнены комбинацией более мелких камней, песка и пузырьков воздуха. Чем меньше коэффициент зазора, тем прочнее будет бетон. Эти микроскопические пузырьки меньше, чем размер частиц песка, повышая пластичность или текучесть смеси.

Это уменьшает или устраняет пустоты в бетонной смеси, поскольку промежутки между более крупными частицами породы могут быть заполнены комбинацией более мелких камней, песка и пузырьков воздуха. Чем меньше коэффициент зазора, тем прочнее будет бетон. Эти микроскопические пузырьки меньше, чем размер частиц песка, повышая пластичность или текучесть смеси.

По мере затвердевания бетона пузырьки распадаются или трансформируются, высвобождая воду, которая абсорбируется цементной матрицей, тем самым способствуя процессу гидратации и оставляя воздушные пустоты одинакового размера. Таким образом, меньше необходимости смачивать бетон во время отверждения, как это обычно необходимо для обычного не вспененного бетона.

Воздухововлекающая добавка должна образовывать стабильные пузырьки воздуха, которые не будут сливаться с образованием более крупных пузырьков во время смешивания. Для данного содержания воздуха или объема воздуха, если пузырьки слишком велики, их будет недостаточно для надлежащей защиты пасты. Большие пузырьки также с большей вероятностью лопнут во время смешивания, транспортировки, укладки и вибрации бетона. Если во время этих операций теряется слишком много воздуха, оставшиеся воздушные пустоты могут не защитить затвердевший бетон в холодную погоду или из-за недостаточной теплопроводности. Чтобы предотвратить потерю воздуха, оболочка пузыря должна быть стабильной и достаточно прочной, чтобы сопротивляться разрушению и слипанию, а размер должен быть очень маленьким, крошечным или микроскопическим.

Большие пузырьки также с большей вероятностью лопнут во время смешивания, транспортировки, укладки и вибрации бетона. Если во время этих операций теряется слишком много воздуха, оставшиеся воздушные пустоты могут не защитить затвердевший бетон в холодную погоду или из-за недостаточной теплопроводности. Чтобы предотвратить потерю воздуха, оболочка пузыря должна быть стабильной и достаточно прочной, чтобы сопротивляться разрушению и слипанию, а размер должен быть очень маленьким, крошечным или микроскопическим.

Сегрегация

Градация заполнителя существенно влияет на состав бетонной смеси и ее удобоукладываемость. Распределение размеров частиц, форма частиц и текстура поверхности являются важными элементами, обеспечивающими качество и долговечность бетона. Вариации в сортировке материалов, будь то смешивание заполнителей выбранных размеров или корректировка пропорций бетонной смеси, требуют постоянного внимания к достижению технических характеристик.

При плохом распределении частиц в смеси или при недостатке промежуточных [средних] заполнителей механические свойства смеси, а также укладка и отделка приведут к получению некачественного продукта. В конце концов, механические и физические свойства бетона будут продолжать ухудшаться, создавая дополнительные проблемы.

Количество мелкого и крупного заполнителя в смеси должно быть в балансе друг с другом, чтобы создать распределение частиц по размерам для получения заданной накопленной плотности. Однако выбор заполнителей является, а иногда и не всегда последовательным. Доступность, экологические требования и стоимость импорта дополнительных натуральных или искусственных промежуточных заполнителей — это вопросы, которые необходимо решить, чтобы можно было производить максимально оптимизированный бетон с минимальными затратами для производительности, долговечности и методологии структурного строительства.

Легкие заполнители

Введение

Легкие заполнители определяются как заполнители низкой плотности, такие как: (a) вспученная или спеченная глина, сланцевый сланец, диатомовый сланец, перлит, вермикулит или шлак; (б) природная пемза, шлак, вулканический пепел, туф и диатомит; или (c) спеченная летучая зола или промышленные огарки, используемые в легком бетоне.

Определение

Бетон с легким заполнителем имеет значительно меньшую объемную плотность, чем бетон, изготовленный из гравия или щебня. Эта более низкая объемная плотность является результатом использования легких заполнителей, натуральных или искусственных. Многие виды заполнителей относятся к легким и используются для производства бетонов с широким диапазоном плотностей и прочности.

К ним относятся бетоны низкой плотности, конструкционные легкие бетоны и легкие бетоны средней прочности, каждый из которых обсуждается более подробно ниже вместе с типами заполнителей, обычно используемых при его производстве.

Бетоны низкой плотности

Бетоны низкой плотности, плотность которых редко превышает 800 кг/м3 (50 фунтов/фут3), используются главным образом в качестве изоляции. Хотя их теплоизоляционные свойства высоки, их прочность на сжатие низка и составляет примерно от 0,7 до 7,0 МПа (от 100 до 1000 фунтов на квадратный дюйм). Вермикулит и перлит являются наиболее распространенными заполнителями, используемыми в этом типе бетона. Вермикулит – слюдистый минерал. При нагревании слои объединенной воды в ламинарной структуре слюды превращаются в пар, и материал распадается, отслаиваясь на последовательные слои, каждый из которых набухает и раскрывается. Перлит представляет собой вулканическое стекло, содержащее достаточное количество связанной воды, так что при быстром нагревании образующийся внутри пар сильно расширяется и разбивает материал на мелкие расширенные частицы. Насыпная плотность вермикулита и перлита колеблется от 9от 6 до 192 кг/м3 (от 6 до 12 фунтов/фут3).

Вермикулит и перлит являются наиболее распространенными заполнителями, используемыми в этом типе бетона. Вермикулит – слюдистый минерал. При нагревании слои объединенной воды в ламинарной структуре слюды превращаются в пар, и материал распадается, отслаиваясь на последовательные слои, каждый из которых набухает и раскрывается. Перлит представляет собой вулканическое стекло, содержащее достаточное количество связанной воды, так что при быстром нагревании образующийся внутри пар сильно расширяется и разбивает материал на мелкие расширенные частицы. Насыпная плотность вермикулита и перлита колеблется от 9от 6 до 192 кг/м3 (от 6 до 12 фунтов/фут3).

Конструкционный легкий бетон

Конструкционный легкий бетон имеет плотность от 1360 до 1920 кг/м3 и минимальную прочность на сжатие 17,0 МПа. Их изоляционная эффективность ниже, чем у бетонов с низкой плотностью, но значительно выше, чем у бетонов с нормальной массой. Наиболее распространенными заполнителями, используемыми в этом типе бетона, являются расширенные шлаки; керамзит, глина или летучая зола; и керамзит, глина или сланец из вращающейся печи.

В результате спекания могут быть получены дробленые или гранулированные заполнители. Измельченные заполнители производятся с использованием сырья, которое либо содержит органические вещества, которые могут служить топливом, либо смешаны с топливом, таким как мелкоизмельченный уголь или кокс. Сырье предварительно увлажняют и сжигают, при этом образуются газы, вызывающие расширение. Полученный клинкер затем охлаждают, измельчают и просеивают до требуемой градации. Готовый продукт имеет тенденцию быть острым и угловатым с пористой текстурой поверхности. Гранулированные заполнители производятся путем смешивания глины, пылевидного сланца или летучей золы с водой и топливом; гранулирование или экструдирование этой смеси; а потом сжечь. Полученные заполнители обычно имеют сферическую или цилиндрическую форму.

В процессе вращающейся печи сырье, такое как сланец, глина или сланец, вводится непрерывным потоком в верхнем конце вращающейся печи. Поскольку материал медленно движется к горелке на нижнем конце, тепло, наклон и медленное вращение печи заставляют материал размягчаться и улавливать образующиеся внутри газы во внутренней ячеистой структуре. В одном варианте этого процесса расширенный (вздутый) материал выгружается, охлаждается, а затем измельчается и просеивается до требуемой градации заполнителя. Полученные частицы обычно имеют кубическую или угловатую форму и имеют пористую текстуру поверхности. В качестве альтернативы перед подачей в печь сырье подвергается предварительному измельчению и просеиванию или гранулированию. Затем отдельные частицы раздуваются, не слипаясь. Они, как правило, имеют гладкую оболочку над клеточным интерьером. Эти два варианта можно комбинировать для получения крупного заполнителя, состоящего в основном из недробленых частиц, полученных просеиванием, и мелких частиц, полученных дроблением продукта обжига.

В одном варианте этого процесса расширенный (вздутый) материал выгружается, охлаждается, а затем измельчается и просеивается до требуемой градации заполнителя. Полученные частицы обычно имеют кубическую или угловатую форму и имеют пористую текстуру поверхности. В качестве альтернативы перед подачей в печь сырье подвергается предварительному измельчению и просеиванию или гранулированию. Затем отдельные частицы раздуваются, не слипаясь. Они, как правило, имеют гладкую оболочку над клеточным интерьером. Эти два варианта можно комбинировать для получения крупного заполнителя, состоящего в основном из недробленых частиц, полученных просеиванием, и мелких частиц, полученных дроблением продукта обжига.

Легкий бетон средней прочности

Легкие бетоны средней прочности имеют плотность и прочность примерно посередине между плотностью и прочностью бетонов низкой плотности и конструкционных бетонов, и иногда их называют заполняющими бетонами. Обычно их изготавливают из пемзы или шлака. Пемза представляет собой губчатую лаву, из которой вышел пар или газ, пока она была еще горячей, и имеет трубчатые, соединенные между собой пустотные поры. Шлак представляет собой вулканический пепел, пористая структура которого состоит в основном из изолированных пустот.

Обычно их изготавливают из пемзы или шлака. Пемза представляет собой губчатую лаву, из которой вышел пар или газ, пока она была еще горячей, и имеет трубчатые, соединенные между собой пустотные поры. Шлак представляет собой вулканический пепел, пористая структура которого состоит в основном из изолированных пустот.

Свойства

Из-за их ячеистой структуры объемный удельный вес легких заполнителей ниже, чем у заполнителей нормальной массы. Объемный удельный вес легких заполнителей также варьируется в зависимости от размера частиц, будучи самым высоким для мелких частиц и самым низким для крупных частиц. Это связано с тем, что дробление разрушает более крупные пустоты, образуя более мелкие заполнители с меньшей пористостью. С помощью современных методов ASTM трудно точно определить объемную удельную плотность и абсорбцию для легких заполнителей из-за проблем с постоянным достижением насыщенного поверхностно-сухого состояния. Так, при проектировании бетонов с использованием легких заполнителей вместо объемного удельного веса используется коэффициент удельного веса. Этот коэффициент находится так же, как ранее описанный объемный удельный вес SSD, за исключением того, что Mass S – масса заполнителя при складской влажности, а масса образца в воде измеряется через заданное количество минут после погружения. Дополнительная информация о коэффициентах удельного веса легких заполнителей приведена в Приложении ACI 211.2.

Этот коэффициент находится так же, как ранее описанный объемный удельный вес SSD, за исключением того, что Mass S – масса заполнителя при складской влажности, а масса образца в воде измеряется через заданное количество минут после погружения. Дополнительная информация о коэффициентах удельного веса легких заполнителей приведена в Приложении ACI 211.2.

Насыпная плотность конструкционного легкого крупнозернистого заполнителя обычно составляет от 480 до 1040 кг/м3 (от 30 до 65 фунтов/фут3), что значительно ниже, чем у заполнителей нормальной массы. Насыпная плотность конструкционного легкого мелкого заполнителя обычно составляет от 720 до 1120 кг/м3 (от 45 до 70 фунтов/фут3). Для заполнителей с такой же градацией и формой частиц насыпная плотность по существу пропорциональна удельному весу. Хотя заполнители обычно дозируются по массе, объемная доля заполнителя определяет конечный выход (объем получаемого бетона). По этой причине насыпная плотность легкого заполнителя обычно проверяется ежедневно. Колебания объемной плотности обычно связаны с изменениями гранулометрического состава или формы частиц и могут вызывать колебания выхода бетона.

Колебания объемной плотности обычно связаны с изменениями гранулометрического состава или формы частиц и могут вызывать колебания выхода бетона.

Форма частиц и текстура поверхности могут значительно различаться для легких заполнителей, полученных разными способами. Частицы обычно имеют примерно сферическую форму, но могут быть и довольно угловатыми. Текстура поверхности может варьироваться от относительно гладкой с небольшими открытыми порами до неровной с небольшими или большими открытыми порами. Эти характеристики как мелких, так и крупных заполнителей влияют на удобоукладываемость, потребность в воде и содержание цемента в бетоне с легким заполнителем точно так же, как они влияют на бетон, изготовленный с заполнителями нормальной массы.

В целом требования к фракционированию легких заполнителей аналогичны требованиям для заполнителей нормальной массы. Однако для легких заполнителей требуется больший процент по массе материала, удерживаемого на мелких ситах, поскольку удельный вес увеличивается с уменьшением размера частиц.

Таким образом, чтобы получить достаточный объем более мелких частиц, необходимо увеличить массовую долю этих частиц. Требования к сортности для легких заполнителей приведены в ASTM C 330. Максимальные общедоступные обозначения фракций 19, 12,5 и 9,5 мм (3/4, 1/2 и 3/8 дюйма). Ситовой анализ проводят так же, как и для обычных заполнителей, за исключением того, что исследуемый образец мелкого заполнителя имеет меньшую массу, а время механического рассева составляет всего 5 минут. Эти модификации предназначены для предотвращения засорения мелких сит и предотвращения поломки более сыпучих частиц при просеивании. Для крупного заполнителя испытуемый образец должен иметь объем не менее 3 л (0,10 фут3).

Легкие заполнители благодаря своей ячеистой структуре могут поглощать больше воды, чем заполнители обычного веса. При 24-часовом испытании на абсорбцию они обычно поглощают от 5 до 20% по массе сухого заполнителя, в зависимости от пористой структуры заполнителя. Обычно в условиях хранения на открытом воздухе в складских запасах общая влажность не превышает двух третей этого значения. Это означает, что легкие заполнители обычно поглощают воду при добавлении в бетонную смесь, и результирующая скорость поглощения важна при дозировании легкого бетона. Для получения дополнительной информации о пропорциях легкого бетона читатель может обратиться к ACI 211.2, «Рекомендуемая практика выбора пропорций для конструкционного легкого бетона».

Это означает, что легкие заполнители обычно поглощают воду при добавлении в бетонную смесь, и результирующая скорость поглощения важна при дозировании легкого бетона. Для получения дополнительной информации о пропорциях легкого бетона читатель может обратиться к ACI 211.2, «Рекомендуемая практика выбора пропорций для конструкционного легкого бетона».

Максимальная прочность на сжатие, достижимая в бетоне, изготовленном с данным легким заполнителем, может зависеть от самого заполнителя. В этом отношении может оказаться полезным понятие «потолок прочности». Смесь близка к пределу прочности, когда аналогичные смеси, содержащие те же заполнители и с более высоким содержанием цемента, имеют лишь немного более высокую прочность. Потолок прочности представляет собой точку убывающей отдачи, за пределами которой увеличение содержания цемента не приводит к соразмерному увеличению прочности. На этот потолок влияет преимущественно крупный заполнитель. Потолок прочности может быть значительно повышен за счет уменьшения максимального размера крупного заполнителя для большинства легких заполнителей, особенно более слабых и рыхлых.

Покупка оборудования обходится дешевле, чем транспортировка готовых блоков. Но сам процесс изготовления нельзя нарушать, не нарушайте рецептуру смеси и приготовьте теплое и сухое место для созревания блоков в течении 28 дней.

Покупка оборудования обходится дешевле, чем транспортировка готовых блоков. Но сам процесс изготовления нельзя нарушать, не нарушайте рецептуру смеси и приготовьте теплое и сухое место для созревания блоков в течении 28 дней.

3 газа для отверждения одного кубометра газобетона и, следовательно, защищает нашу окружающую среду .

3 газа для отверждения одного кубометра газобетона и, следовательно, защищает нашу окружающую среду .