Отличие газобетонных блоков от газосиликатных: Чем отличается газобетон от газосиликата: технология производства, сравнение параметров, достоинства и недостатки, что лучше

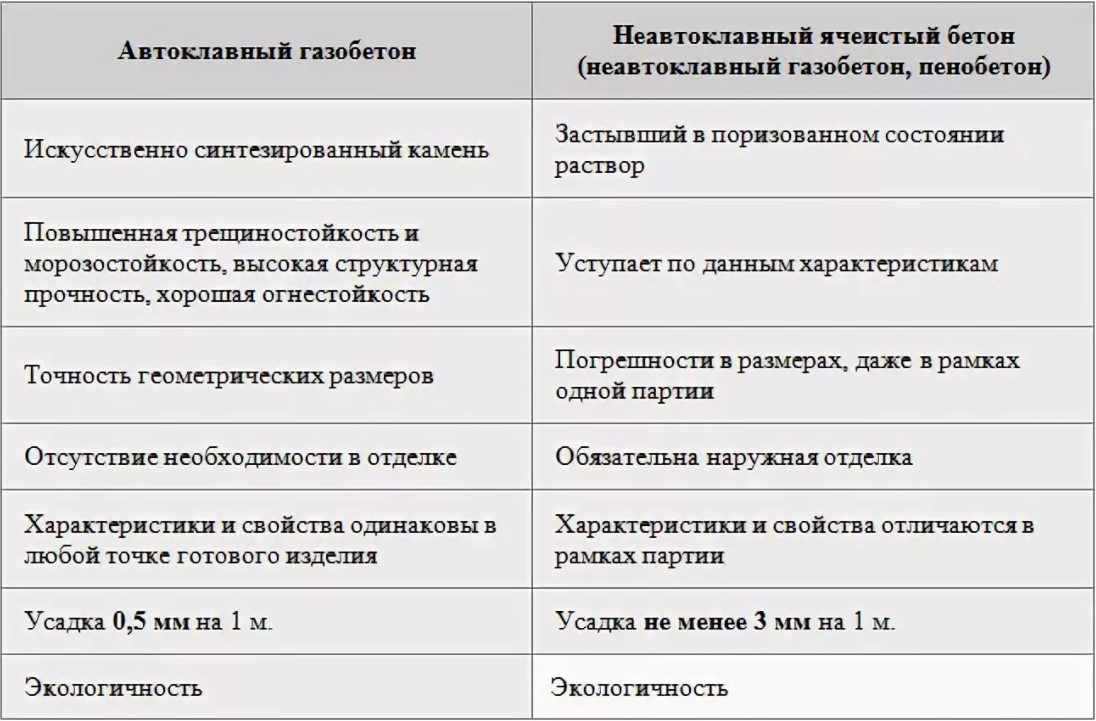

Особенности автоклавного и неавтоклавного газобетона

Для того, чтобы ответить на вопрос о том, какой газобетон лучше – автоклавный или не автоклавный, нужно разобраться, в чем, собственно, различие между ними. И на основании различий можно будет сделать вывод, для каких случаев каждый из них будет лучше.

Что представляет собой газобетон?

Газобетон относится к легким бетонам. Производится из песка, цемента, негашеной извести, вспенивается при помощи реагента.

Автоклавный способ изготовления газобетона – затвердение происходит под высоким давлением при высокой температуре. Печь, в которой происходит затвердевание, называется автоклав – отсюда и название газобетона. По-другому его называют газосиликатом.

Не автоклавный способ предполагает затвердевание бетона в естественных условиях – просто застывает.

Хотите узнать больше о блоках газосиликатных Ютонг? Заказывайте обратный звонок, и наши менеджеры с радостью свяжутся с Вами!

Свойства и различия автоклавного и не автоклавного газобетона

Знания о том, как застыл газобетон, не отвечают на вопрос – в чем же разница, какие свойства приобретает материал при изготовлении каждым из способов. Поэтому рассмотрим свойства обоих материалов более детально (для примера возьмем блоки одинаковой плотности – 500кг/м3):

Поэтому рассмотрим свойства обоих материалов более детально (для примера возьмем блоки одинаковой плотности – 500кг/м3):

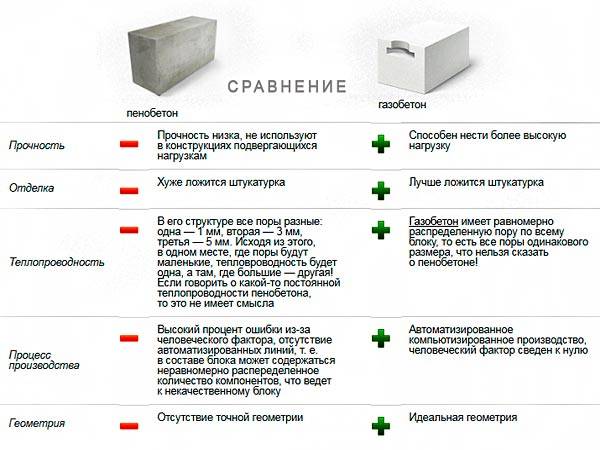

1.Прочность на сжатие. Это свойство определяет степень нагрузки, которую может выдерживать материал, чем больше показатель – тем более высокие дома можно из него строить и более тяжелую отделку применять.

- Автоклавный газобетон – 2,5-3,0 МПа;

- Не автоклавный – 1,5 МПа.

Вот и первое различие – изготовление в печи делает материал прочнее в 2 раза по сравнению с обычным застыванием.

2.Теплопроводность. Это свойство определяет, насколько теплым будет готовое строение из такого материала. Чем меньше показатель, тем меньше теплообмен между внутренней и наружной стороной дома.

- Автоклавный газобетон – 0,14;

- Не автоклавный – 0,17.

Второе отличие, небольшое, но все же. Изготовленный в автоклаве газобетон более теплый, хотя у обоих типов материала небольшие показатели.

3. Толщина наружной стены, необходимая для строительства дома (для примера взят московский регион):

Толщина наружной стены, необходимая для строительства дома (для примера взят московский регион):

- Автоклавный – 0,5м;

- Не автоклавный – 0,7м.

А вот это уже более понятное отличие, не так ли?

4.Возможность изготовления монолитных стен:

- Автоклавный способ – нет такой возможности;

- Не автоклавный – можно выполнять.

Логично, что отлитые монолитные стены в печь поместить будет очень проблематично, но это показывает существенное преимущество, благодаря которому не автоклавный газобетон не исчез тихо с рынка, а активно используется в строительстве.

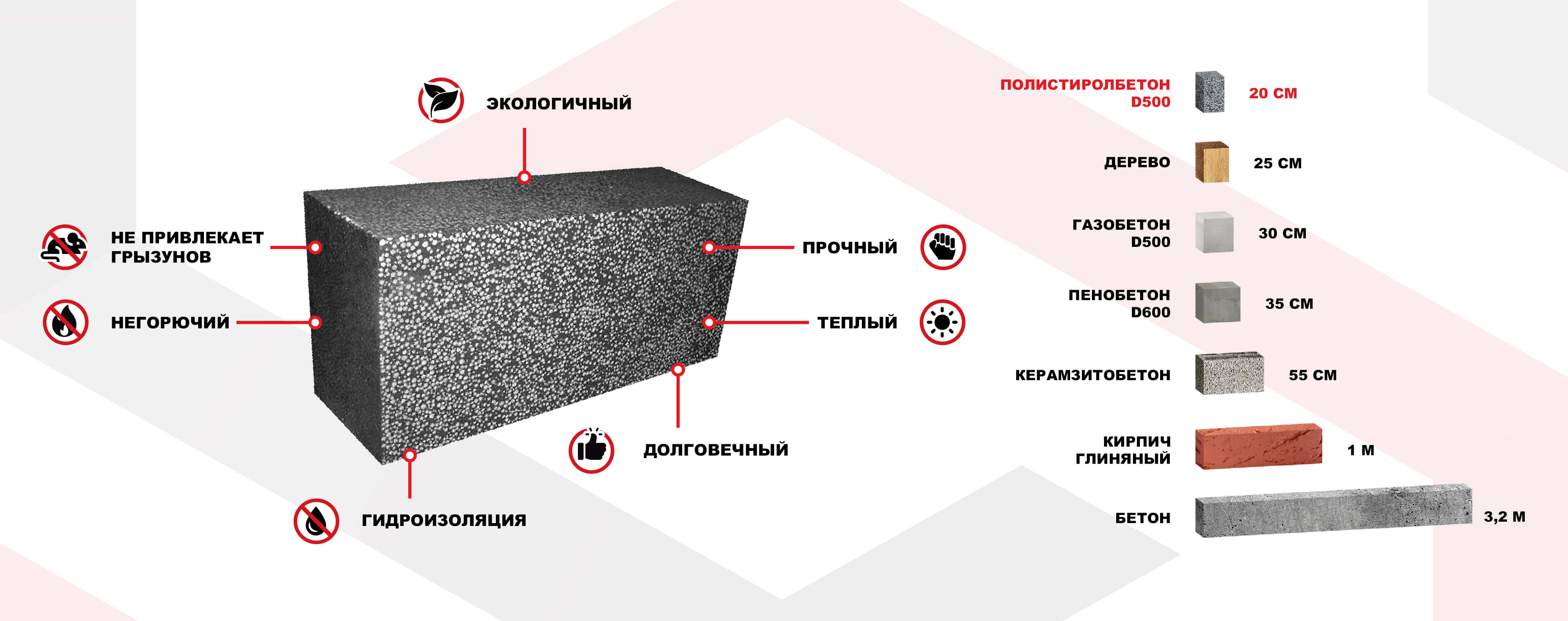

Независимо от способа изготовления, газобетон не горит, без дополнительной обработки способен к поглощению влаги, что не очень хорошо отражается на его свойствах. Каждый из блоков будет легким, удобным для укладки. Ни один из этих бетонов не привлекателен для грызунов и насекомых, изготовлен из экологически чистых, безопасных материалов.

Каждый из них можно распилить ножовкой при строительстве, когда это необходимо для получения подходящих по размеру деталей.

На основании рассмотренных свойств, можно сделать вывод, что при строительстве из готовых блоков, теплее и прочнее будет дом из автоклавного газобетона, но там, где удобнее и практичнее залить монолитные стены – там можно применять только не автоклавный.

Заказывайте кладку стен из газобетонных блоков у профессионалов нашей компании!

какая разница, особенности свойств и применения данных материалов

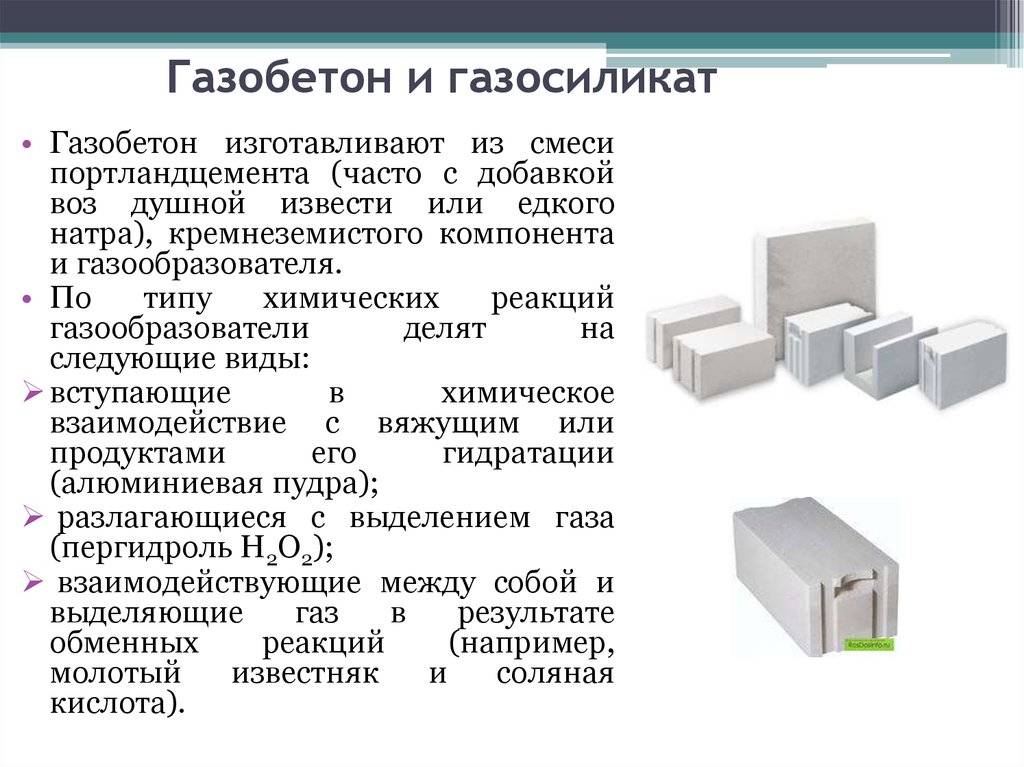

Что такое газобетон и газосиликат

Эти строительные материалы являются разновидностями ячеистого бетона, для которого характерны пористая структура и малая плотность. Прочные и лёгкие газобетонные блоки отличаются повышенными теплоизоляционными свойствами. Низкая теплопроводность ячеистого бетона обусловлена наличием в нем многочисленных пустот, заполненных воздухом.

У многих возникает вопрос, чем отличаются газобетон и газосиликат, в чем разница между ними.

В составе обоих материалов имеются цемент, песок, известь, газообразователи (алюминиевая паста или пудра) и вода. Разница – в соотношении компонентов и технологиях изготовления блоков.

Газобетон представляет собой смесь, главным компонентом которой является портландцемент. При застывании бетонной массы, в которую добавлен газообразователь, в ней образуются сферические пустоты диаметром 1- 3 мм. Причиной их появления становится выделение водорода в ходе химической реакции между алюминием и известью.

В состав газобетона входят:

- Портландцемент – 50-70%;

- Песок – 20-40%;

- Известь – 1-5%;

- Газообразователь – 0.04-0.09%;

- Вода – 0.25-0.8%.

Строительство дома из газобетонных блоков Источник stroitelstvo-remont-sochi.ru

Газосиликат имеет известково-кремнезёмную вяжущую основу, состоящую из силикатного песка (до 60%) и извести (24%). Для образования ячеек также добавляется алюминиевый порошок или паста.

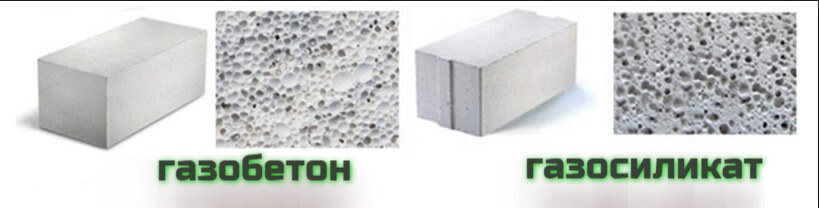

Из-за разницы в содержании цемента и извести изделия из этих материалов отличаются цветом. Газобетонные блоки имеют серый оттенок, а газосиликатные являются белыми.

Газобетонные блоки имеют серый оттенок, а газосиликатные являются белыми.

Постройка стены из газосиликата Источник blockexpert.ru

Газосиликат и газобетон – особенности пористого материала

Рассмотрим, чем отличается газонаполненный бетон от газосиликатных блоков:

- газобетон – это композитный материал, произведенный по стандартной технологии с твердением в естественных условиях. Характеризуется пористой структурой массива. Для него характерно равномерное расположение воздушных ячеек сферической формы, диаметр которых составляет не более 3 мм. От распределения в бетонном массиве воздушных пор зависят свойства продукции. Основа материала – портландцемент, концентрация которого составляет более 50%. Вяжущее вещество определяет цвет готовой продукции. Для достижения требуемых характеристик может применяться автоклавный способ изготовления;

- газосиликатные изделия также содержат ячейки воздуха. Главные составляющие, используемые при производстве силиката – кварцевый песок и известь.

Их соотношение составляет 3:1. Стандартная рецептура предусматривает введение алюминиевой пудры для газообразования и добавление воды до необходимой консистенции. Изготовление происходит по автоклавной технологии. Они подвергаются термообработке в условиях высокого давления. Подготовленной газосиликатной смесью заполняются формы. После термообработки массив разрезается на изделия требуемых габаритов.

Их соотношение составляет 3:1. Стандартная рецептура предусматривает введение алюминиевой пудры для газообразования и добавление воды до необходимой консистенции. Изготовление происходит по автоклавной технологии. Они подвергаются термообработке в условиях высокого давления. Подготовленной газосиликатной смесью заполняются формы. После термообработки массив разрезается на изделия требуемых габаритов.

Технологии изготовления блоков из газобетона и газосиликата

Чтобы понять, чем отличается газобетон от газосиликата, необходимо учесть разницу в способах изготовления таких материалов.

Для получения ячеистого бетона используются 2 технологии: автоклавная и неавтоклавная.

При неавтоклавном изготовлении пористых блоков затвердевание массы после добавления газообразователя происходит в естественных условиях, без дополнительной обработки. На полное застывание бетона при этом уходит 28 дней.

Автоклавная технология позволяет ускорить этот процесс до 12-15 часов путём выдерживания бетонной массы под давлением 8-14 атм при температуре до 175-190˚С.

Преимуществами автоклавной технологии являются:

- Возможность придания газоблокам точной геометрической формы и стандартных размеров;

- Более равномерное распределение пустот, способствующее усилению тепло- и звукоизоляции;

- Повышение твёрдости блоков, снижение вероятности усадки и растрескивания материала.

Предупреждение! Существенным недостатком является усиление хрупкости блоков, обработанных в автоклаве. При их транспортировке и укладке требуется особая аккуратность. Для закрепления тяжёлых предметов на стенах из автоклавного газобетона подходят только анкерные болты со специальными распорками.

Надёжные крепления для газобетонных стен Источник eyecorrector.ru

Преимуществами неавтоклавных блоков являются меньшая гигроскопичность и цена.

Газобетон изготавливают обоими способами.

Для изготовления газосиликата применяется только автоклавная технология.

Смотрите также: Каталог компаний, что специализируются на строительстве домов из газобетона

Основные характеристики

Блоки из керамзитобетона имеют форму прямоугольного параллелепипеда. Может изготавливаться с плоскими торцевыми стенками, а также с наличием пазов либо шпунтов с гребнями. Углы торцов могут быть обычными прямыми или скруглёнными. Опорные поверхности для кладки рядов имеют плоскую форму или с продольными пазами, находящимися от краёв плоскости на расстоянии более 2 см.

Может изготавливаться с плоскими торцевыми стенками, а также с наличием пазов либо шпунтов с гребнями. Углы торцов могут быть обычными прямыми или скруглёнными. Опорные поверхности для кладки рядов имеют плоскую форму или с продольными пазами, находящимися от краёв плоскости на расстоянии более 2 см.

В качестве сырья для производства используют песок, цемент, воду и керамзит. Все ингредиенты смешиваются до однородного раствора, распределяют по формам, и оставляют сохнуть естественным способом в течение 28 суток при определённых условиях. Существует 2 способа повышения прочности и увеличение скорости производства керамзитоблоков:

- Автоклавный, проводится обработка паром под определённым давлением.

- Вибропрессование, формы укладываются на вибрационную установку, на которой устраняются все внутренние дефекты раствора, одновременно их подвергают воздействию пресса для повышения плотности.

За счёт высокой гигроскопичности керамзита обеспечить оптимальные условия для застывания достаточно сложно. Для этого требуется постоянно поддерживать расчётный уровень влажности блоков, чтобы бетон смог набрать прочность. Если технические требования застывания не соблюдать, то будет наблюдаться хрупкость керамзитобетона, и он не выдержит расчётных нагрузок.

Для этого требуется постоянно поддерживать расчётный уровень влажности блоков, чтобы бетон смог набрать прочность. Если технические требования застывания не соблюдать, то будет наблюдаться хрупкость керамзитобетона, и он не выдержит расчётных нагрузок.

Виды блоков по конструкции

Керамзитобетонные блоки по видам конструкции подразделяются на следующие типы:

- Полнотелые. Обладают большой прочностью, предназначены для кладки несущих конструкций. Используются при строительстве одно- и многоэтажных зданий.

- Пустотелые. Производятся с определённым количеством равномерно распределённых пустот внутри материала. По прочности уступают полнотелым, но превосходят по тепло- и звукоизоляционным характеристикам, предназначены для строительства малоэтажных зданий. Имеют особенность при укладке: пустоты должны ложиться на цементно-песчаный раствор.

Классификация блоков по назначению

По назначению керамзитобетонные блоки бывают:

- Стеновые, применяются для строительства несущих и ограждающих конструкциях зданий и сооружений;

- Перегородочные, используются только при возведении между помещениями перегородок, не выполняющих несущие функции для всего здания, за исключением малоэтажных объектов;

- Вентиляционные, применяют для кладки вентканалов;

- Облицовочные, применяются для наружной отделки стен, отличаются от других типов высокими изоляционными свойствами, точным соблюдением геометрии, отсутствием мелких дефектов, оптимальными декоративными характеристиками.

Пример, как влияет на характеристики керамзитоблока размером 39х19х18,8 см, количество пустот, таблица параметров.

| Свойства | Блок с 2-мя пустотами | С 4-мя щелями | С 8-ю щелями | Полнотелый |

| Коэффициент теплопроводности, Вт/м•К | 0,35 | 0,35 | 0,35 | 0,3 |

| Марка прочности | M50 | M50 | М75 | М100 |

| Плотность, кг/м3 | 1050 | 1050 | 1150 | 1150 |

| Класс морозостойкости | F50 | F50 | F50 | F50 |

Размер керамзитобетонных блоков (таблицы)

В зависимости от производителя керамзитные блоки могут иметь разный размер. Приведем 2 таблицы самым популярных.

Таблица стандартных размеров керамзитоблоков

Номинальный размер согласно ГОСТ 6133-99 «Камни бетонные стеновые».

| Назначение | Длина, см | Ширина, см | Высота, см |

| Стеновые | 39 | 19 | 18,8 |

| 28,8 | 28,8 | 13,8 | |

| 28,8 | 13,8 | 13,8 | |

| 28,8 | 19 | 18,8 | |

| 19 | 19 | 18,8 | |

| 9 | 19 | 18,8 | |

| Перегородочные | 59 | 9 | 18,8 |

| 39 | 9 | 18,8 | |

| 19 | 9 | 18,8 |

Таблица размера керамзитобетонных блоков «ТермоКомфорт»

| Вид керамзитоблока | Длина, мм | Ширина, мм | Высота, мм |

| Стеновой щелевого типа | 340 | 400 | 240 |

| 490 | 300 | 240 | |

| 490 | 200 | 240 | |

| Стеновой полнотелого типа | 490 | 300 | 185 |

| 490 | 250 | 185 | |

| 490 | 200 | 185 | |

| Перегородочный | 490 | 100 | 240 |

| Для перемычек | 225 | 300 (200) | 240 (180) |

| 225 | 200 (100) | 240 (180) | |

| Вентиляционный одноканальный | 400 (320) | 400 (320) | 240 |

| Вентиляционный двухканальный | 400 (140) | 300 (220) | 240 |

Свойства керамзитобетонных блоков

Основными являются прочностные характеристики блоков, позволяющие подобрать их под конструкцию или объект и гарантировать соответствие параметров проектной документации. Прочность полностью зависит от плотности материала, а также определяет тепло- и звукоизоляционные свойства.

Прочность полностью зависит от плотности материала, а также определяет тепло- и звукоизоляционные свойства.

По морозостойкости блоки подразделяют на классы: F200, F150, F125, F100, F75, F50, F35, F25, F15. Цифры в маркировке определяют минимальное количество циклов заморозки/разморозки, при которых гарантированно сохраняются все свойства керамзитоблока.

Класс пожаростойкости керамзитобетонного блока А1 (негорючий). Это означает, что он может выдерживать контакт с огнём в течение интервала времени от 7 до 10 часов, не воспламеняясь и не теряя характеристик.

Общие достоинства и недостатки газобетона и газосиликата

Газобетон или газосиликат имеют одинаковую структуру, благодаря которой им присущи следующие общие достоинства:

- Низкий коэффициент теплопроводности – от 0.09 Вт/м˟С (Для сравнения можно отметить, что у кирпича этот показатель составляет 0.5-0.8 Вт/ м˟С).

- Хорошая морозоустойчивость (50 и более циклов размораживания).

- Лёгкость, прочность, экологичность, пожаробезопасность.

- Простота обработки блоков (нарезания, шлифовки). Для резки газобетона и газосиликата используется пила.

Резка газобетонных блоков с помощью пилы Источник mtdata.ru

- Быстрое формирование кладки.

Общими недостатками газобетона и газосиликата являются:

- Способность пористых блоков хорошо впитывать влагу, необходимость использования специальных покрытий для защиты стен от сырости.

- Повышенный риск повреждения газоблоков при перевозке, складировании и укладке стен.

- Возможность усадки материалов на 1-3 мм по мере высыхания. Такой процесс приводит к снижению прочности кладки, образованию трещин в стенах и разрушению штукатурки.

- Слабое прилипание бетона к связующим материалам, используемым при создании кладки и отделке стен из газоблоков. Возникает необходимость использования клеящих составов с повышенной адгезией.

Повреждённые газосиликатные блоки Источник ytimg.com

Пеноблоки и газоблоки – что лучше укладывать

Планируя возведение стен, необходимо знать, что немаловажной характеристикой пористых блоков является усадка, величина которой на метр кладки составляет:

- для пенобетона – 3 мм;

- для газобетона не более 0,5 мм.

Газоблоки с точными габаритами ложатся на клей толщиной слоя до 2 мм

На скорость возведения стен влияют такие факторы, как отклонение размеров блоков и кладочный состав. При отклонении размеров пеноблоков необходимо компенсировать высотные перепады связующей цементной смесью, с толщиной, увеличенной до 10–15 мм. Газоблоки с точными габаритами ложатся на клей толщиной слоя до 2 мм. Кроме того, изделия с отклонениями геометрии нуждаются в дополнительной доводке, что увеличивает продолжительность возведения стен. Сравнив расход связующего состава и затраты на его приобретение можно сделать вывод, что возведение газоблочной коробки можно осуществить быстрее и при меньших затратах.

Сравнение свойств газобетона и газосиликата

Выясняя, чем отличается газобетон от газосиликата, что лучше использовать при строительстве различных объектов, необходимо сравнить технические характеристики этих материалов.

| Технические характеристики | Газобетон | Газосиликат |

Плотность, кг/куб. м м | 300-1200 | 300-1200 |

| Теплопроводность, Вт/м˟С | 0,09-0,35 | 0,11-0,16 |

| Морозоустойчивость (количество циклов заморозки-разморозки) | 25-75 | 25-150 |

| Усадка, мм/кв. м | 0,5 | 0,3 |

| Влагопоглощение (в % от массы материала) | 16-25 | 25-30 |

| Прочность на сжатие, МПа | 1,5-2,5 | 1-5 |

| Прочность на сжатие, МПа | 40 | 30 |

| Прочность на сжатие, МПа | 190-250 | 190-250 |

За и против

В чём разница между ультрафиолетовой и кварцевой лампами

Сравнение структуры пористых бетонов

Газобетон или газосиликат — таблица сравнительных характеристик:

| Характеристика | Газобетонные блоки | Газосиликатные блоки |

| Плотность материала, кг/м3 | 600-1000 | 450-650 |

| Удельная теплопроводность Вт/м2*С | 0,15 – 0,39 | 0,11 – 0,16 |

| Механическая прочность, кгс/см2 | 15 — 65 | 25 — 40 |

| Морозостойкость, циклов замерзания-размерзания | До 35 | До 35 |

| Влагопоглощение, % от массы материала | До 16 | До 25 |

| Толщина кладки при эквивалентной теплопроводности, см | 40 | 30 |

Если же рассмотреть оба материал более подробно, то можно сделать такие выводы:

- Блоки газосиликатные и пенобетонные блоки желательно использовать там, где несущие конструкции не испытывают экстремальных нагрузок, а именно в малоэтажном строительстве.

- Теплоизоляционные свойства обоих материалов достаточно хороши, а некоторое отставание пено- и газоблока по этому параметру можно компенсировать дополнительной изоляцией.

- Большая механическая прочность газосиликатных стен хороша там, где необходимо обеспечить максимальную несущую способность при минимальной толщине конструкции.

- То же касается и массы материала: под здание из газобетонных модулей потребуется более мощный фундамент, а значит, и цена у него будет выше.

Даже для крупных зданий из газосиликата, таких как на этом фото, нужен не самый мощный фундамент

Эквивалентны данные материалы и по морозостойкости. Впрочем, в условиях переменного климата с частыми оттепелями (а это — практически все средняя полоса России) несколько более выигрышно смотрится газоблок за счет более низкого водопоглощения.

Если же говорить о стоимости, то пенобетон будет занимать наиболее бюджетную нишу. В то же время газоблоки и газосиликат стоят довольно дорого, но обеспечивают экономию на дополнительной теплоизоляции возведенных конструкций.

Особенности применения газобетонных и газосиликатных блоков

Выясняя, что лучше – газосиликат или газобетон, и в чем разница между этими веществами, важно разобраться в особенностях их применения. При этом надо учитывать не столько отличие составов, сколько правильное использование материалов.

- Для укладки блоков из газобетона и газосиликата применяется специальная клеевая смесь, в которой, кроме цемента и песка имеются добавки, улучшающие адгезию и ускоряющие схватывание вяжущего раствора;

- Учитывая повышенную гигроскопичность ячеистых бетонов, фасадные стены из газоблоков необходимо обязательно штукатурить, покрывать слоем влагоизолирующей шпаклёвки или использовать другие средства для защиты наружных стен от атмосферных осадков. Чтобы они меньше смачивались дождём, необходимо устраивать нависающую кровлю;

Оригинальная отделка стен из газобетона кирпичом и керамогранитными плитами Источник expertfasada.ru

- Для утепления, окраски или отделки фасадов надо использовать материалы с хорошей паропроницаемостью.

При этом в бетонных блоках не будет задерживаться влага, и стены не будут плесневеть;

При этом в бетонных блоках не будет задерживаться влага, и стены не будут плесневеть;

Тонкости производства газобетонов

Для изготовления газобетона используется смесь цемента, кварцевого песка, извести с добавлением алюминиевой пудры (пасты) и воды. В результате взаимодействия алюминия и щелочной среды выделяется множество мелких пузырьков водорода, которые при застывании массы образуют округлые поры (ячейки) диаметром 1-3 мм. Для более быстрой и равномерной реакции процесс смешивания выполняется на виброплощадках.

Автоклавный газобетон после застывания нарезается на блоки, которые помещаются в автоклавные камеры. Там под высоким давлением материал подвергается обработке горячим водяным паром. В результате происходит быстрая сушка с одновременным образованием новых минералов, повышающих прочность и эксплуатационные характеристики ячеистого бетона. Поэтому его еще называют искусственным камнем.

Неавтоклавный газобетон сразу после замешивания смеси заливается в формы, через несколько часов выкладывается на сушильную поверхность и в течение длительного времени набирает прочность в естественных условиях. Чтобы ускорить этот процесс, в смесь часто добавляется хлорид кальция – безвредная кальциевая соль, быстро поглощающая влагу. На полную сушку таких блоков требуется почти месяц. При этом никаких дополнительных свойств материал не приобретает.

Чтобы ускорить этот процесс, в смесь часто добавляется хлорид кальция – безвредная кальциевая соль, быстро поглощающая влагу. На полную сушку таких блоков требуется почти месяц. При этом никаких дополнительных свойств материал не приобретает.

Видео описание

О том, можно ли обойтись без утепления стен из газобетона – в следующем видео:

- Под газобетонные и газосиликатные блоки на фундамент обязательно укладывают гидроизоляционный материал;

- Чтобы предотвратить усадку и разрушение стен, в ходе укладки блоков производится армирование в первом и в каждом четвёртом ряду, а также в районе оконных проёмов.

Армирование несущей стены при строительстве дома из газобетона Источник zaggo.ru

Коротко о главном

При выборе конкурентных материалов для строительства малоэтажных и многоэтажных домов у заказчиков часто возникают сомнения: «газосиликатные блоки или газобетонные блоки – что лучше, какие подойдут больше.

Люди сопоставляют преимущества и недостатки материалов, ориентируются на их технические характеристики. Учитывают, что газосиликатные блоки изготавливаются только заводским способом, имеют более точные размеры и форму.

Учитывают, что газосиликатные блоки изготавливаются только заводским способом, имеют более точные размеры и форму.

У газосиликата имеются и другие преимущества перед газобетоном (лучшая тепло- и звукоизоляция, меньшая гигроскопичность и усадка). Однако немаловажную роль играет цена.

Строительство объектов из газобетона обходится дешевле. Учитывая, что разница в показателях качества незначительна, многие предпочитают покупать именно газобетонные блоки.

При покупке материалов особенно важно учитывать строительные нормы и рекомендации специалистов.

Оценок 0

Прочитать позже

AAC Производство

Блоки AAC изготавливаются из портландцемента, материала, богатого кремнеземом, такого как летучая зола или песок, извести, воды и алюминиевой пудры в качестве расширителя. Процесс производства газобетонных блоков очень тщательно контролируется, чтобы обеспечить контролируемое соответствие пропорций и времени всех ингредиентов, используемых в каждой партии. Материалы сначала смешивают в суспензию, а затем заливают в большие формы, где расширительный агент вступает в реакцию со щелочами в цементе и извести с образованием миллионов маленьких пузырьков газообразного водорода. Смесь расширяется и поднимается почти в 2 раза от первоначального объема. Водород испаряется, а «лепешка» схватывается и затвердевает, превращаясь в стабильную матрицу с закрытыми ячейками, которую затем можно аккуратно разрезать проволокой на блоки или панели. Затем сырой газобетон отверждают паром в автоклаве под давлением в течение примерно 12-14 часов, после чего он подвергается второй химической реакции и превращается в минерал тоберморит или силикат кальция. Готовые материалы укладываются на поддоны и доставляются грузовиком прямо на строительную площадку. Самым первым этапом процесса производства газобетонных блоков является подготовка сырья. Список сырья и соответствующие детали указаны ниже.

Материалы сначала смешивают в суспензию, а затем заливают в большие формы, где расширительный агент вступает в реакцию со щелочами в цементе и извести с образованием миллионов маленьких пузырьков газообразного водорода. Смесь расширяется и поднимается почти в 2 раза от первоначального объема. Водород испаряется, а «лепешка» схватывается и затвердевает, превращаясь в стабильную матрицу с закрытыми ячейками, которую затем можно аккуратно разрезать проволокой на блоки или панели. Затем сырой газобетон отверждают паром в автоклаве под давлением в течение примерно 12-14 часов, после чего он подвергается второй химической реакции и превращается в минерал тоберморит или силикат кальция. Готовые материалы укладываются на поддоны и доставляются грузовиком прямо на строительную площадку. Самым первым этапом процесса производства газобетонных блоков является подготовка сырья. Список сырья и соответствующие детали указаны ниже.

Подготовка сырья для газобетонных блоков :

- Для производства блоков из автоклавного газобетона Ключевым ингредиентом является материал, богатый кремнеземом, такой как летучая зола или песок.

- Порошок извести требуется для производства газобетона, который получают либо путем прямой закупки в виде порошка, либо путем дробления известняка до мелкого порошка на заводе газобетона. Покупка известкового порошка может быть недорогостоящей, поэтому многие производители выбирают его, а не вкладывают средства в оборудование для измельчения извести, такое как шаровая мельница, щековая дробилка, ковшовые элеваторы и т.

д. Известковый порошок хранится в силосах, изготовленных из мягкой стали (MS) или построенных из кирпича и раствор в зависимости от индивидуальных предпочтений.

д. Известковый порошок хранится в силосах, изготовленных из мягкой стали (MS) или построенных из кирпича и раствор в зависимости от индивидуальных предпочтений. - Портландцемент требуется для производства газобетонных блоков. Цемент, поставляемый «мини-заводами», не рекомендуется из-за резких различий качества в разных партиях. Цемент обычно хранят в силосах. Некоторые заводы могут планировать собственные установки по переработке цемента, поскольку такие установки могут производить как цемент, так и технологическую известь.

- легко доступен на рынке и используется в виде порошка. Хранится в силосах.

- Алюминиевый порошок или паста легко доступны от различных производителей. Поскольку в смесь необходимо добавить очень небольшое количество алюминиевого порошка или пасты, их обычно взвешивают вручную и добавляют в смеситель.

Дозирование и смешивание :

Процесс дозирования и смешивания определяет качество конечных продуктов, которые используются для формирования правильной смеси для производства газобетонных блоков. Суспензия летучей золы/песка перекачивается в отдельный контейнер. После заливки нужного веса перекачка прекращается. Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью винтовых конвейеров. Как только необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан. Смесительный барабан похож на гигантскую чашу с вращающейся внутри мешалкой, обеспечивающей правильное смешивание ингредиентов. В установку также может подаваться пар для поддержания температуры в диапазоне 40-42℃. Чаша меньшего размера, используемая для подачи алюминиевого порошка, также является частью смесительного узла. После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора. Дозатор выдает эту смесь в заданном количестве в формы для вспенивания. Процесс дозирования и смешивания осуществляется непрерывно, так как при длительном промежутке между загрузкой и выгрузкой ингредиентов остаточная смесь может начать затвердевать и засорить всю установку.

Суспензия летучей золы/песка перекачивается в отдельный контейнер. После заливки нужного веса перекачка прекращается. Аналогичным образом известковая мука, цемент и гипс засыпаются в отдельные емкости с помощью винтовых конвейеров. Как только необходимое количество каждого ингредиента будет помещено в отдельные контейнеры, система управления подает все ингредиенты в смесительный барабан. Смесительный барабан похож на гигантскую чашу с вращающейся внутри мешалкой, обеспечивающей правильное смешивание ингредиентов. В установку также может подаваться пар для поддержания температуры в диапазоне 40-42℃. Чаша меньшего размера, используемая для подачи алюминиевого порошка, также является частью смесительного узла. После взбивания смеси в течение заданного времени ее можно разлить по формам с помощью дозатора. Дозатор выдает эту смесь в заданном количестве в формы для вспенивания. Процесс дозирования и смешивания осуществляется непрерывно, так как при длительном промежутке между загрузкой и выгрузкой ингредиентов остаточная смесь может начать затвердевать и засорить всю установку.

Главная | EPS Solutions Пакистан

ПИОНЕРЫ В ПОСТАВКЕ УМНЫХ ПАНЕЛЕЙ EPS В ПАКИСТАНЕ Революция в строительной отрасли Пакистана О панели EPS Решения EPS в Пакистане Подробнее о насПервая компания по производству смарт-панелей EPS в Пакистане

Технологически превосходная альтернатива традиционной кирпичной кладке

EPS Smart Panel

EPS Smart Panel состоит из плит из силиката кальция / цементных плит, гранул пенополистирола и т. д. Это универсальный прочный материал, обладающий превосходными изоляционными свойствами.

Подробнее

Преимущества панели EPS

Легкая энергосберегающая технология, простая в установке, сокращает время и усилия на строительство. Панели EPS Smart занимают меньшую площадь, что увеличивает полезную площадь помещения.

Подробнее

Руководство по установке

Установку панелей EPS Smart Panel следует проводить под наблюдением. Эти панели подходят для широкого спектра вариантов применения.

Подробнее

EPS Solutions Пакистан, Строим будущее

Почему стоит выбрать EPS Smart Panel?

Наши панели изготовлены из легкого сердечника из портландцемента и гранул пенополистирола, зажатых между безасбестовыми фиброцементными покрытиями. Наша система предназначена для того, чтобы помочь вам сэкономить на рабочей силе, накладных расходах и затратах на мобилизацию, не тратя больше на материальные затраты, чтобы вы могли избежать задержек и завершить свой проект досрочно. Он также устойчив к воде, огню и ударам, обеспечивая лучшую защиту от землетрясений, тайфунов и огня. Вы также можете наслаждаться более прохладным и тихим пространством благодаря передовой звуко- и теплоизоляции. Продукт экологически чистый. На 100% не содержит вредных веществ и подлежит вторичной переработке.

- Влагостойкий

- Высокая прочность и долговечность

- Звуко-акустическая изоляция

- Легкий вес и высокое качество

- Энергосбережение Экологичный

- Нетоксичный без асбеста

Об умной панели EPS

Корпоративный профиль EPS

О компании EPS Solutions Пакистан

Компания EPS Solutions Пакистан (Pvt) Ltd. является пионером, став первым предприятием, производящим и внедряющим технологию EPS Smart Panel в строительном секторе Пакистана.

является пионером, став первым предприятием, производящим и внедряющим технологию EPS Smart Panel в строительном секторе Пакистана.

Компания была создана в «Особой экономической зоне», став частью новой волны проектов, поступающих в Пакистан. Проект направлен на революцию в строительной отрасли Пакистана и прокладывает путь к внедрению новых строительных материалов при одновременном развертывании новейших строительных технологий для повышения качества и эффективности строительного сектора в соответствии с теми, которые применяются на международном уровне.

Наша миссия

Компания EPS Solutions занимается созданием качественной и законной продукции EPS Cement Crete, которая будет продаваться по всему Пакистану. Придерживаясь ценностей инноваций, качества и честности, мы поставляем продукцию, достигающую вершины стандарта, чтобы наши клиенты были довольны.

Наше видение

Мы стремимся стать патриархом в производстве легких пенополистирольных панелей и блоков в Пакистане благодаря нашей нетрадиционной, современной стратегии строительства и удовлетворенности наших клиентов.

01

Резиденция Сух Чайн

01

Резиденция Сух Чайн

Спроектированная известным архитектором Шахидом Абдуллой, Резиденция Сух Чайн отличается уникальным дизайном, предлагающим изобилие естественного света и перекрестную вентиляцию, а также живописные виды на столицу.

02

Универсальное решение для коммерческих проектов

02

Универсальное решение для коммерческих проектов

EPS предоставляет комплексное решение и услуги для строительных проектов под ключ, все наши строительные и отделочные материалы производятся как в соответствии с международными стандартами, чтобы сохранить супер качество.

03

Панели EPS Cement Smart Wall

03

Панели EPS Cement Smart Wall

Разновидность легкого энергосберегающего стенового материала, в котором в качестве лицевой панели используется цементно-силикатно-кальциевая плита или армированная плита из силиката кальция, заполненная цементом, расширенная Частицы вспененного полистирола (EPS), а также в качестве материала сердцевины и формирования одноразового соединения.

Постройте будущее с панелями EPS Smart

Вклад в устойчивую окружающую среду

Использование панелей EPS способствует улучшению состояния окружающей среды на протяжении всего жизненного цикла здания. Панели EPS предлагают существенные экологические преимущества за счет энергосбережения и сокращения выбросов парниковых газов и поэтому идеально подходят для создания экологически чистых новых строительных проектов. Он прост в обращении, безопасен, безопасен и доказал постоянные механические и изоляционные свойства на протяжении всего срока службы здания, в котором он используется. Панели EPS не содержат и не используют какие-либо химические вещества, разрушающие озоновый слой, на любом этапе своего жизненного цикла. На каждом этапе своего жизненного цикла, от производства до применения, переработки и окончательной утилизации панелей EPS, они предлагают исключительные экологические сертификаты. Все производственные процессы соответствуют действующим международным экологическим нормам.

Их соотношение составляет 3:1. Стандартная рецептура предусматривает введение алюминиевой пудры для газообразования и добавление воды до необходимой консистенции. Изготовление происходит по автоклавной технологии. Они подвергаются термообработке в условиях высокого давления. Подготовленной газосиликатной смесью заполняются формы. После термообработки массив разрезается на изделия требуемых габаритов.

Их соотношение составляет 3:1. Стандартная рецептура предусматривает введение алюминиевой пудры для газообразования и добавление воды до необходимой консистенции. Изготовление происходит по автоклавной технологии. Они подвергаются термообработке в условиях высокого давления. Подготовленной газосиликатной смесью заполняются формы. После термообработки массив разрезается на изделия требуемых габаритов.

При этом в бетонных блоках не будет задерживаться влага, и стены не будут плесневеть;

При этом в бетонных блоках не будет задерживаться влага, и стены не будут плесневеть;

д. Известковый порошок хранится в силосах, изготовленных из мягкой стали (MS) или построенных из кирпича и раствор в зависимости от индивидуальных предпочтений.

д. Известковый порошок хранится в силосах, изготовленных из мягкой стали (MS) или построенных из кирпича и раствор в зависимости от индивидуальных предпочтений.