Отличие автоклавного газобетона от неавтоклавного: Автоклавный и неавтоклавный газобетон: отличия материалов — АлтайСтройМаш

Автоклавный и неавтоклавный газобетон: основные отличия.

- Главная →

- Информация →Статьи

1. Технология производства автоклавных и неавтоклавных газоблоков: в чем разница.

2. Характеристики неавтоклавного и силикатного газобетона.

3. Чем отличается автоклавный газобетон от неавтоклавного газобетона.

4. Автоклавный или неавтоклавный газобетон: что лучше?

Наша компания производит и поставляет на рынок строительных материалов России блоки из ячеистых бетонов (газоблоки) высокой плотности (D700, D800, D900, D1000, D1100, D1200). Газобетон производится согласно ГОСТ 21520-89. В отличие от популярного среди частных застройщиков ГОСТ 31360-2007 он позволяет производить материалы из ячеистого бетона плотностью выше D700.

Такие стеновые изделия относят к разряду конструкционных и используют при строительстве 3-4 этажных технических зданий без бетонного каркаса. На такие стены, также можно навешивать системы навесных вентилируемых фасадов. Они используются при строительстве

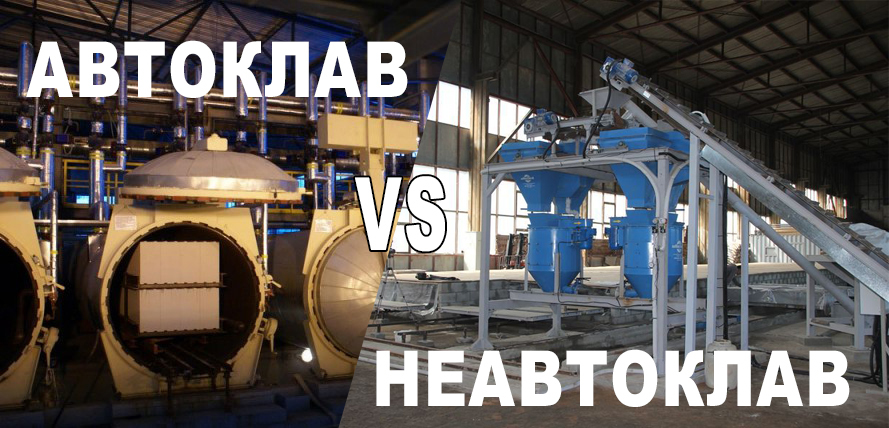

Технология производства автоклавных и неавтоклавных газоблоков: в чем разница

Способ производства газобетонных блоков высокой плотности называется неавтоклавным. Смесь песка, извести, алюминиевой стружки, цемента и воды после вспенивания и первичного схватывания режется на камни нужных размеров и в дальнейшем продолжает набирать прочность в процессе естественной сушки.

Автоклавы — это огромные печи, в которых при повышенной температуре водяного пара 175–191°С и давлении 0,8–1,3 Мпа, блоки из ячеистого бетона помешают на определенное время (обычно около 12 часов). Таким образом, при той же пористости мы получаем повышенную прочность продукции.

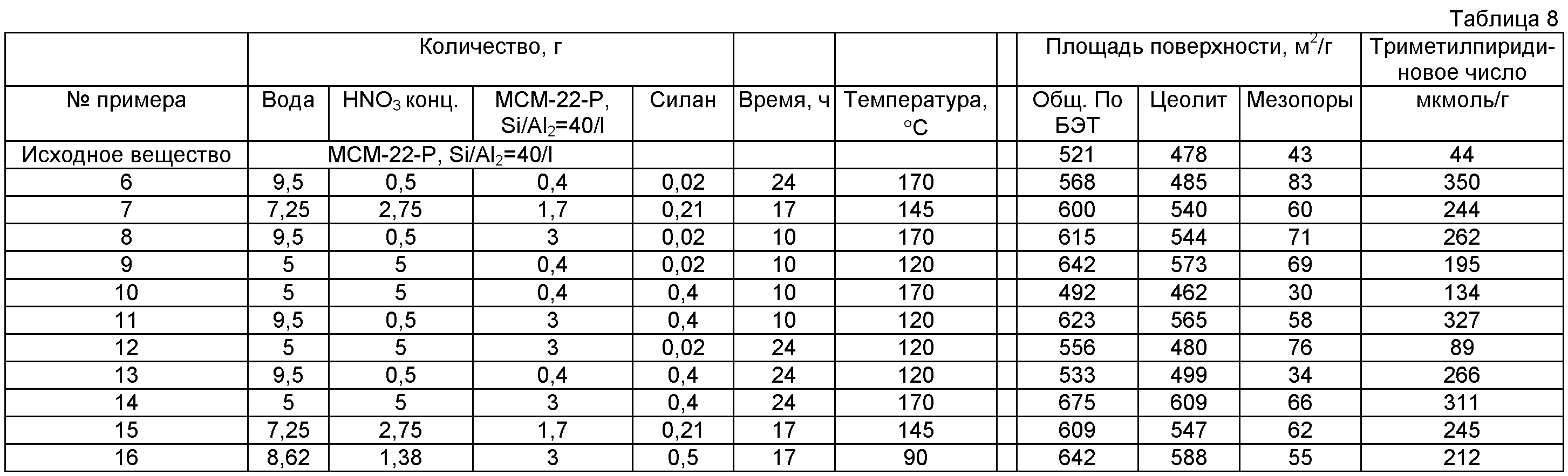

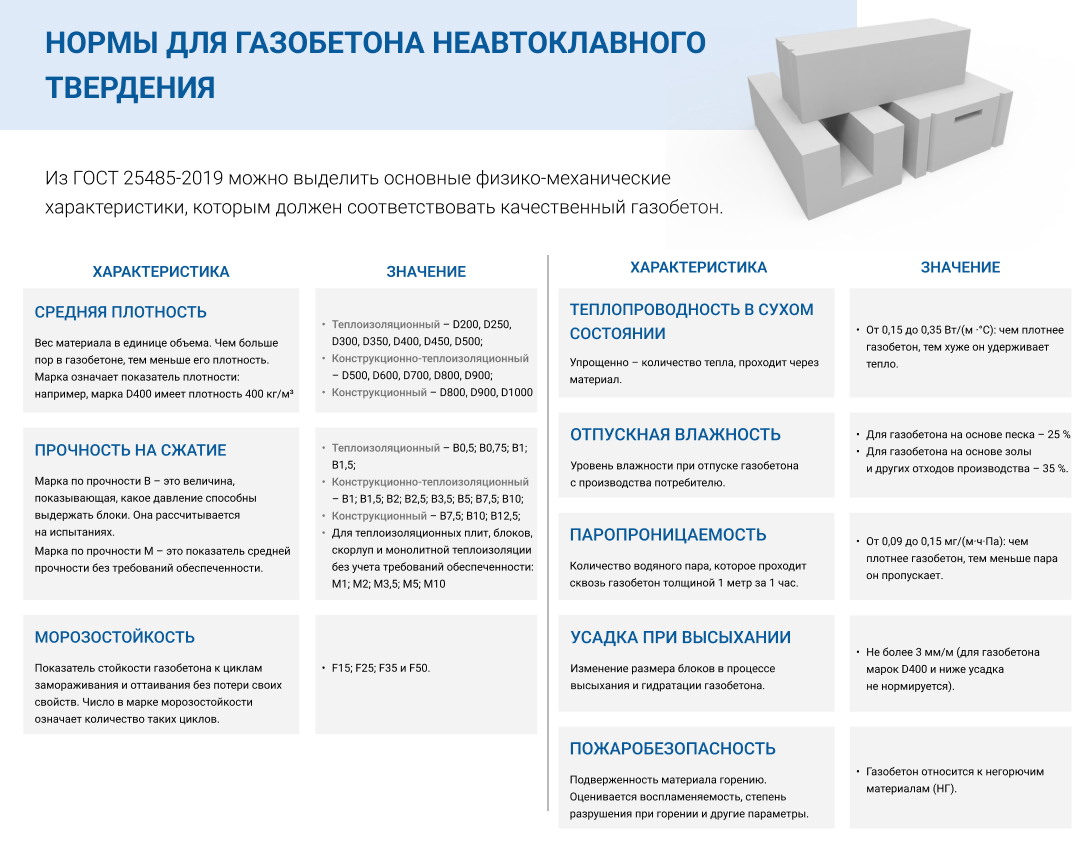

Характеристики неавтоклавного и силикатного газобетона

В действительности плотность и прочность блока – разные характеристики. Плотность измеряется в кг/м3 и представляет собой массу одного кубического метра блоков. Маркируется английской

Прочность маркируется английской литерой «B»: B2, B3.5, B5 и т.д. Увеличить её можно добавлением цемента. Блоки с одинаковой плотностью, но разной прочностью могут стоить по-разному. Чем выше прочность, тем дороже конечный продукт.

Чем отличается автоклавный газобетон от неавтоклавного газобетона

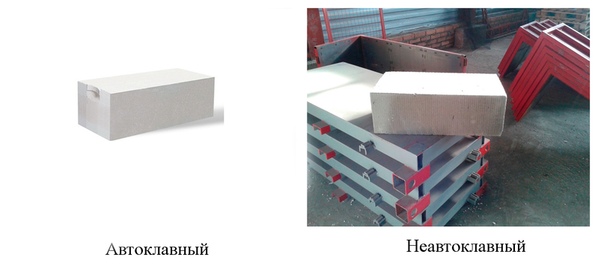

Внешне отличить автоклавный газобетон от неавтоклавного достаточно несложно. Автоклав имеет белый цвет, а неавтоклав светло-серый, благодаря добавлению цемента. Кроме того, неавтоклавные блоки умеренно влагостойкие, а автоклавные очень быстро впитывают воду, разрушаясь под воздействием влаги.

Автоклав имеет белый цвет, а неавтоклав светло-серый, благодаря добавлению цемента. Кроме того, неавтоклавные блоки умеренно влагостойкие, а автоклавные очень быстро впитывают воду, разрушаясь под воздействием влаги.

На этом отличия заканчиваются. Они обладают одинаково ровной поверхностью и небольшими отклонениями в линейных размерах. При распиле готового массива используются одинаковые технологии. Блок пилят пилами, а не струнами. Методы тестирования готовой продукции аналогичны.

Автоклавный или неавтоклавный газобетон: что лучше

Поэтому, некорректно сравнивать газобетонные блоки автоклавного и неавтоклавного производства, хотя бы потому, что это по сути разные строительные материалы, изготовленные каждый под свои задачи строительства. Газосиликат больше подходит для строительства небольших частных строений, а газобетонный для строительства объектов, где требуется повышенная прочность и влагостойкость.

Автоклавный и неавтоклавный газобетон: плюсы и минусы

Чтобы понять, чем отличается автоклавный бетон от неавтоклавного, необходимо рассмотреть основные особенности обоих типов газобетона. Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Автоклавные и неавтоклавные бетоны отличаются способом производства и, соответственно, рабочими характеристиками. Изначально газобетонные блоки создавали исключительно в условиях промышленного производства, но скоро нашли способ изготовления ячеистого материала без дополнительной тепловлажной обработки.

Автоклавный газобетон более стабилен, а вот неавтоклавный предполагает усадку. Но если рассматривать их отличия более детально, то становится ясно: оба вида газобетона актуальны для произведения ремонтно-строительных работ, важно знать их характеристики и правильно выбирать для реализации конкретных задач.

Содержание

- 1 Технология производства газобетона

- 2 Свойства неавтоклавного и автоклавного газобетона

- 2.

1 Внешние показатели

1 Внешние показатели - 2.2 Физико-механические свойства

- 2.

- 3 Отличия: плюсы и минусы материалов

- 4 Прочность

- 5 Геометрия блоков

- 6 Однородность структуры

- 7 Возможность крепления

- 8 Усадка при высыхании

- 9 Экологичность

- 10 Теплоизоляционные свойства

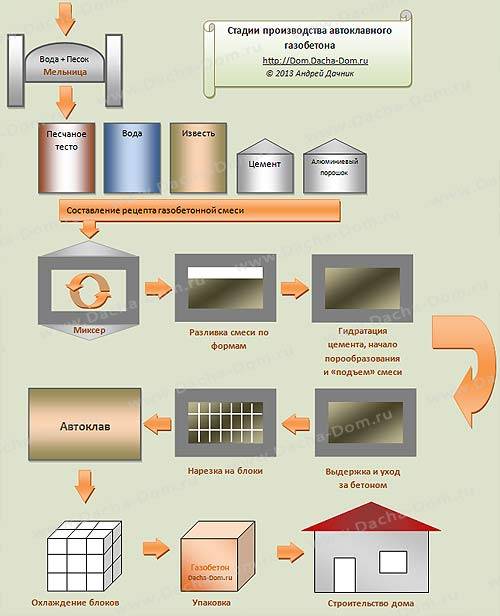

Технология производства газобетона

Производятся автоклавный и неавтоклавный газобетон по одной технологии, отличия заключаются лишь в точности соблюдения технологии и в завершающих этапах обработки материала. Сырье используется идентичное и в единой пропорции.

Компоненты для производства газобетона:

- Песок мелкой фракции 2-2.5 миллиметров

- Портландцемент марок М300 и М400

- Известь

- Алюминиевая пудра или паста с долей активного металла 90-95%

- Разнообразные присадки и модификаторы (вводятся не обязательно, нужны для улучшения различных эксплуатационных свойств)

- Вода

Сначала замешивают обыкновенный цементно-песчаный раствор, выливают в специальную форму, потом всыпают алюминиевую пудру. В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В небольших цехах осуществляют создание пенобетона, который является разновидностью ячеистого бетона. Ведь по способу образования пены бетон делится на газо- и пенобетон. И если в первом случае пена создается газом, то во втором – за счет химикатов.

Ячеистая структура создается благодаря добавлению и взбиванию специальных химических пенообразователей. Цехи по производству пенобетона обычно небольшие, с малым числом сотрудников, преобладанием ручного труда. Производство газобетона обходится дороже, но такой материал и более стабильный, с лучшими свойствами.

Далее технология производства автоклавного и неавтоклавного газобетона предполагает отличия. Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Порезанные блоки отправляют в автоклав и обжигают при температуре +190-200 градусов, давление составляет 8-10 Бар (чтобы из материала полностью вышла влага). Обработка газобетона автоклавом позволяет: ускорить твердение материала, повысить его прочностные характеристики, уменьшить усадку в будущем, сделать структуру однородной, улучшить геометрию готовых блоков.

Неавтоклавный газобетон прочность набирает не в печи, а в природной среде – без воздействия температуры и давления для выпаривания влаги. Причем, часто для производства данного типа материала используют не большие формы с дальнейшей нарезкой газоблоков, а формы для отлива отдельных элементов.

Автоклавный и неавтоклавный газобетон производятся в соответствии с такими нормативными документами: ГОСТ 21520 «Стеновые блоки из ячеистых бетонов», ГОСТ 25485 «Ячеистые бетоны», а также ГОСТ 31360 и ГОСТ 32359.

Свойства неавтоклавного и автоклавного газобетона

Газобетон автоклавного твердения и неавтоклавного – совершенно разные материалы на выходе. Они отличаются как внешним видом (поэтому можно сразу на глаз определить, какой бетон перед вами), так и эксплуатационными характеристиками.

Внешние показатели

Блоки ячеистой структуры, порезанные из массива, обычно отличаются большим соответствием проектным размерам. Из них проще выполнять кладку, меньше времени, сил и материалов уходит на заделку швов, толщина межкладочных швов значительно меньше (и мостики холода, соответственно, тоже), отделка здания выполняется проще.

Газобетон неавтоклавного производства получается серым, автоклавного – почти белым. Если же оттенок неоднородный и видны разнообразные включения в структуре – скорее всего, качество такого материала не очень хорошее.

Производство неавтоклавного газобетона часто осуществляется практически в кустарных условиях – бетон просто смешивается, для заливки используется опалубка, после застывания в естественных условиях материал поставляют для строительства. Все это негативно сказывается на качестве итогового материала и его основных свойствах.

Все это негативно сказывается на качестве итогового материала и его основных свойствах.

Физико-механические свойства

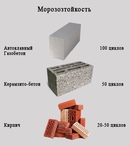

Автоклавный газобетон демонстрирует плотность D400-800, прочность на сжатие находится в диапазоне В1.5-В5, а вот неавтоклавный газобетон дает прочность максимум В3. На стенах из обработанных обжигом блоков можно закреплять полки и шкафы, кондиционеры, колонки и другие устройства, которые далеко не всегда способен выдержать неавтоклавный газобетон.

Одним из главных отличий материалов является усадка – в необожженном газобетоне есть влага, которая провоцирует появление трещин на стенах. Да и плотность играет важную роль – с ее понижением повышается коэффициент усадки во время остаточного набора прочности. Процесс длится около 5-10 лет. Газобетон автоклавный усаживается примерно на 0.5м/мм, необожженный – на 2-3мм/м.

Показатели теплопроводности также разнятся – свойство зависит от плотности: чем ниже плотность, тем более теплоемкий материал. Для понижения теплопроводности стен лучше всего выбирать газобетон с высокими показателями прочности и меньшей плотностью.

Отличия: плюсы и минусы материалов

Автоклавные газобетонные блоки довольно ощутимо отличаются по различным показателям от материала, который не подвергался обжигу. Ввиду разных свойств блоки используются для выполнения разных задач, актуальны для определенных типов строительства. Прежде, чем использовать в работе тот или иной материал, сначала нужно изучить все спецификации, преимущества и недостатки.

Прочность

Газобетон природного твердения менее прочен, особенно если он совсем свежий. Времени для набора прочности нужно немало. А вот автоклав для газобетона способствует скорейшему прохождению процесса набора прочности (ускоряет в сотни раз), поэтому после обработки паром при большой температуре прочность автоклавного бетона выше в полтора-два раза аналога без обжига.

Так, например, автоклавные марки D500 и D600 демонстрируют показатель прочности на уровне В2.0-В3.5, неавтоклавный аналогичной марки в лучшем случае даст класс В2.

Геометрия блоков

В процессе строительства ровность блоков и соответствие их указанным параметрам очень важны. Независимо от того, какого объекта осуществляется строительство (баня, гараж или жилой дом) качество кладки тем выше, чем аккуратнее сделаны блоки. Ведь в случае чего разница в уровне выравнивается клеем или раствором, создаются мостики холода, понижаются теплоизоляционные свойства.

Толстые швы негативно влияют на усадку в процессе, могут появляться трещины. Чтобы избежать этого, разность в уровнях удаляется теркой по газобетону, может использоваться обычная ручная пила. Но временные и трудозатраты в таком случае просто огромные. Гораздо проще и дешевле сразу купить ровный автоклавный газобетон и возвести из него здание.

Однородность структуры

Однородность структуры определяется по количеству пузырей в материале и равномерности их распределения. Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Неавтоклавный газобетон производится по-другому – пена и газообразователи могут распределяться не равномерно: часто пузыри всплывают вверх, тяжелые элементы падают вниз. На строительстве сказывается это плохо – прочность понижается в местах большого скопления пузырей, появляются мостики холода в местах малого числа пузырей. Характеристики нестабильны.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Усадка при высыхании

При выборе для кладки блоков автоклавного производства можно надеяться на минимальную усадку в процессе. В условиях обжига бетон уже набрал прочность и дает показатель усадки максимум 0.5 мм/м в то время, как неавтоклавный газобетон дает около 5мм/м – разница существенная.

Сильная усадка зданий из неавтоклавного газобетона может стать причиной массы неприятностей – растрескивание кладки, появление трещин, отслаивание отделки, штукатурки. Несколько лет может все это продолжаться, пока бетон не примет всю прочность.

Экологичность

Газобетон автоклавного твердения абсолютно экологичен, хорошо пропускает воздух, позволяет зданию дышать и способствует созданию оптимального микроклимата. Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

В случае же производства неавтоклавного газобетона для образования пены используют химические добавки, что уже понижает уровень безопасности его эксплуатации. Часто химические составляющие вводятся в блок с фиброй, пропитанной специальными роданидами, хлоридами и кислотами, что еще более опасно, так как данные вещества могут выделяться и со временем накапливаться в воздухе жилья.

Теплоизоляционные свойства

Характеристики сохранения тепла напрямую зависят от плотности. Тут уж лучшие показатели демонстрирует пенобетон, минусом использования в строительстве которого является низкая прочность. Для кладки стен используют более плотные материалы – плотность кг/м3 должна составлять минимум 700 килограмм на кубический метр. И если использовать неавтоклавный газобетон такой плотности, то из-за мостиков холода толстых швов характеристики еще понижаются.

Автоклавный газобетон дает те же свойства, но при меньшей толщине стены и с меньшими мостиками холода, что в итоге обеспечивает лучшие характеристики.

Можно сделать вывод, что автоклавный газобетон во многих сферах и показателях превосходит неавтоклавные блоки. Речь идет как о геометрии, так и о физико-механических свойствах. Автоклавные блоки создаются в условиях завода, с четким следованием нормативам и соблюдением стандартов. Строить из такого бетона легче и проще, здания получаются более прочными и качественными. Полностью безопасный и экологичный материал выдерживает любые нагрузки и гарантирует наилучшие эксплуатационные свойства строения.

Анализ механических свойств неавтоклавного ячеистого бетона с заменой золы-уноса и зольного остатка

NASA/ADS

Текст научной работы на тему «Анализ механических свойств неавтоклавного газобетона с заменой золы-уноса и зольного остатка»

- Каролина Р. ;

- Мухаммед, Ф.

Аннотация

На основании пп. № 85 от 1999 г. по обращению с опасными и токсичными (B3), летучая зола и зольный остаток относятся к категории отходов B3, поскольку в них содержатся оксиды тяжелых металлов, которые могут загрязнять окружающую среду. Одной из возможных мер по спасению окружающей среды является использование летучей золы и зольного остатка при производстве бетона. В этом исследовании летучая зола и отходы зольного остатка используются в качестве замены цемента и мелкого заполнителя для производства легкого бетона. Целью данного исследования является изучение механических свойств неавтоклавного легкого ячеистого бетона (ЛАБК) с заменой ФК и БА на цемент и мелкий заполнитель, что, как ожидается, улучшит качество бетона. Легкий бетон NAAC в этом исследовании разделен на 4 категории: легкий бетон обычного NAAC, легкий бетон NAAC, замещенный NAAC с FA, легкий бетон NAAC, замещенный BA, и NAAC, комбинированный легкий вес из FA и BA с вариациями 10%, 20%. И 30%. Испытуемый образец цилиндрической формы, испытанный в возрасте 28 дней, составил 90 штук и состоял из 10 вариаций. Каждая вариация составила 9 образцов. По результатам испытаний с заменами FA и BA 10 %, 20 % и 30 % наибольшая прочность на сжатие достигнута в образцах с FA 30 % 12,687 МПа, максимальная прочность на растяжение достигнута в образцах с FA 30 % 1540 МПа. , Наибольшее поглощение было достигнуто при нормальном NAAC 5,66%. По массе содержимого всех проб образцы можно отнести к категории легких бетонов, так как масса содержимого меньше 1900 кг/м3.

И 30%. Испытуемый образец цилиндрической формы, испытанный в возрасте 28 дней, составил 90 штук и состоял из 10 вариаций. Каждая вариация составила 9 образцов. По результатам испытаний с заменами FA и BA 10 %, 20 % и 30 % наибольшая прочность на сжатие достигнута в образцах с FA 30 % 12,687 МПа, максимальная прочность на растяжение достигнута в образцах с FA 30 % 1540 МПа. , Наибольшее поглощение было достигнуто при нормальном NAAC 5,66%. По массе содержимого всех проб образцы можно отнести к категории легких бетонов, так как масса содержимого меньше 1900 кг/м3.

- Публикация:

Серия конференций по материаловедению и инженерии

- Дата публикации:

- Февраль 2018 г.

- DOI:

- 10.

1088/1757-899X/309/1/012133

1088/1757-899X/309/1/012133 - Биб-код:

- 2018МС&Э..309а2133К

Пористость и механическая прочность автоклавного ячеистого бетона

На этой странице

АннотацияВведениеРезультаты экспериментовВыводыБлагодарностиСсылкиАвторское правоСтатьи по теме В данной статье исследуются пористость и механическая прочность автоклавного глиняного ячеистого бетона (АССС) со вяжущим, изготовленным из 75% каолинитовой глины по весу и 25% по весу портландцемента. В качестве пенообразователя использовали алюминиевый порошок в количестве от 0,2 % до 0,8% по массе, получая образцы с различной пористостью. Результаты показывают, что образцы с более высоким содержанием алюминия демонстрируют слияние пор, что может объяснить более низкую пористость этих образцов. Пористость, полученная при использованном в исследовании содержании алюминия, была высокой (около 80%), что объясняет низкую механическую прочность исследованных ячеистых бетонов (максимум 0,62 МПа). Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона с аналогичными составами, можно отметить, что автоклавирование эффективно для повышения механической прочности материала.

Результаты показывают, что образцы с более высоким содержанием алюминия демонстрируют слияние пор, что может объяснить более низкую пористость этих образцов. Пористость, полученная при использованном в исследовании содержании алюминия, была высокой (около 80%), что объясняет низкую механическую прочность исследованных ячеистых бетонов (максимум 0,62 МПа). Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона с аналогичными составами, можно отметить, что автоклавирование эффективно для повышения механической прочности материала.

1. Введение

Ячеистый бетон представляет собой затвердевший портландцементный раствор, который был аэрирован перед схватыванием для получения однородной пустотной или ячеистой структуры, содержащей 50–80 об. % или более пузырьков воздуха, пустот и капиллярной пористости [1]. ]. Тепло- и звукоизоляция и огнестойкость — вот некоторые из свойств, которые делают ячеистый бетон очень интересным материалом для применения в строительстве [2–4].

Существует множество возможных способов производства ячеистого бетона. Различные составы вместе с различными методами отверждения могут использоваться для получения различных конечных свойств, таких как плотность, механическая прочность, тепловая и акустическая проводимость [1].

Конечные свойства ячеистого бетона во многом зависят от его пористости, которую можно изменять, изменяя тип и содержание пенообразователя. Очень пористый материал обладает превосходными тепло- и звукоизоляционными свойствами из-за большого количества вовлеченного воздуха. Однако эти свойства достигаются в ущерб механической прочности, которая снижается с увеличением объема пор. Поэтому характеристика пористости и ее влияние на механическую прочность ячеистого бетона является очень важным фактором, подлежащим анализу при производстве такого материала.

Некоторые исследования [5] показывают, что при той же пористости и составе механическая прочность ячеистого бетона может быть повышена путем изменения способа твердения. Автоклавный газобетон (AAC), то есть отвержденный под давлением пара при температурах между и обычно имеет более высокую прочность на сжатие, чем бетоны из неавтоклавного газобетона (NAAC), отвержденные влажным способом при комнатной температуре. Кроме того, при автоклавировании материал достигает своей окончательной микроструктуры, тогда как НААК претерпевает со временем микроструктурные изменения и, как следствие, медленные и постепенные изменения своей механической прочности [5].

Автоклавный газобетон (AAC), то есть отвержденный под давлением пара при температурах между и обычно имеет более высокую прочность на сжатие, чем бетоны из неавтоклавного газобетона (NAAC), отвержденные влажным способом при комнатной температуре. Кроме того, при автоклавировании материал достигает своей окончательной микроструктуры, тогда как НААК претерпевает со временем микроструктурные изменения и, как следствие, медленные и постепенные изменения своей механической прочности [5].

Композиция ячеистого бетона на основе каолинитовой глины была исследована Goual et al. [6–8]. В своих исследованиях глиняный ячеистый бетон (CCC), как он был обозначен, отверждался во влажном состоянии при относительной влажности 90%. Поскольку реакции между каолинитом и портландцементом при комнатной температуре протекают очень медленно, этому материалу могут потребоваться месяцы, прежде чем будет достигнута его окончательная механическая прочность. Инновация, предложенная в этой статье, связана с использованием автоклава для улучшения свойств материала этого вида ячеистого бетона.

Это исследование направлено, в частности, на изучение пористости и механической прочности автоклавного глиняного ячеистого бетона (ACCC) и сравнение результатов с результатами, представленными CCC с аналогичными составами, о которых сообщается в литературе.

2. Экспериментальный

2.1. Материалы

Используемая глина состояла из 98,3% каолинита (Caulina Minérios, Бразилия), а цемент представлял собой стандартный портландцемент с высокой начальной прочностью (CP V-ARI-RS, Votorantim, Бразилия). Алюминиевый порошок представлял собой Stanlux Flake CL 4010 (Aldoro, Бразилия) со средним размером частиц 16 мкм. Для повышения удобоукладываемости глиняно-цементного теста использовали суперпластификатор на основе поликарбоксилата (Glenium 51, BASF, Германия) (32 мас.% сухих веществ).

2.2. Составы

Автоклавный глиняный ячеистый бетон (АССС) получали путем аэрации водной пасты каолинитовой глины и портландцемента с использованием алюминиевой пудры в качестве пенообразователя. Порошок алюминия реагирует с раствором щелочи, который выделяется во время реакции гидратации, с образованием пузырьков газообразного водорода [7]. В конце процесса вспенивания водород уходит в атмосферу и замещается воздухом, который удерживается в виде пузырьков в пасте, превращаясь в сферические поры после полного схватывания цемента, образуя ячеистую структуру [6].

Порошок алюминия реагирует с раствором щелочи, который выделяется во время реакции гидратации, с образованием пузырьков газообразного водорода [7]. В конце процесса вспенивания водород уходит в атмосферу и замещается воздухом, который удерживается в виде пузырьков в пасте, превращаясь в сферические поры после полного схватывания цемента, образуя ячеистую структуру [6].

Были проанализированы четыре композиции, отличающиеся количеством используемого алюминиевого порошка. Количества, рассчитанные в процентах по массе сухих глиняно-цементных материалов, были следующими: 75 % масс. глины, 25 % масс. цемента, 65 % масс. воды и суперпластификатора на основе поликарбоксилата (0,8% масс., масс. по отношению к сухим материалам), к которым добавляли от 0,2 % до 0,8% по массе алюминиевой пудры с шагом 0,2%. Образцы в этом исследовании были обозначены как A2 для 0,2, A4 для 0,4, A6 для 0,6 и A8 для 0,8 вес.% алюминия.

2.3. Подготовка образцов

В этом эксперименте глину и цемент смешивали в сухом виде в планетарном смесителе на низкой скорости в течение 2 минут. Затем постепенно добавляли воду, продолжая перемешивание на низкой скорости еще 2 минуты. Делали короткую 1,5-минутную остановку перемешивания для того, чтобы соскоблить материал, прилипший к стенкам емкости для смешивания. Затем смесь гомогенизировали при низкой скорости в течение 1 минуты, а затем в течение 2 минут при высокой скорости. Добавляли суперпластификатор, в то время как смеситель оставался остановленным в течение 30 секунд. После добавления этой добавки пасту перемешивали на низкой скорости в течение 1 минуты и затем останавливали еще на 30 секунд для добавления порошка алюминия, который перемешивали и гомогенизировали в пасту в течение 1 минуты на низкой скорости.

Затем постепенно добавляли воду, продолжая перемешивание на низкой скорости еще 2 минуты. Делали короткую 1,5-минутную остановку перемешивания для того, чтобы соскоблить материал, прилипший к стенкам емкости для смешивания. Затем смесь гомогенизировали при низкой скорости в течение 1 минуты, а затем в течение 2 минут при высокой скорости. Добавляли суперпластификатор, в то время как смеситель оставался остановленным в течение 30 секунд. После добавления этой добавки пасту перемешивали на низкой скорости в течение 1 минуты и затем останавливали еще на 30 секунд для добавления порошка алюминия, который перемешивали и гомогенизировали в пасту в течение 1 минуты на низкой скорости.

По восемь образцов каждой смеси отливали в цилиндрические (50 100 мм 3 ) металлические формы, предварительно смазанные маслом для облегчения извлечения из формы. Через шестнадцать часов после формования лишние расширенные участки отрезали. Через 48 часов образцы извлекали из форм и выдерживали во влажном помещении при 25 и 90% относительной влажности в течение 2 дней, после чего автоклавировали при 12 атм в течение 10 часов. Перед началом экспериментов образцы высушивали в сушильном шкафу при температуре 70°С до достижения постоянного веса.

Перед началом экспериментов образцы высушивали в сушильном шкафу при температуре 70°С до достижения постоянного веса.

Микроструктуру и фазы АССС сравнивали с микроструктурой и фазами низкотемпературного глинистого ячеистого бетона, отвержденного при температуре окружающей среды во влажной комнате при температуре 25°С и относительной влажности 90% в течение 21 дня.

2.4. Плотность, пористость и механическая прочность

Относительная плотность ячеистого бетона соответствует отношению между кажущейся плотностью (геометрически измеренной) ячеистого материала и плотностью твердого вещества, составляющего матрицу этого ячеистого материала [9].]: Пористость определяется выражением [9]

Для измерения образцов АССС из центра 2 образцов каждого состава были вырезаны диски диаметром приблизительно 50 15 мм 3 . Затем были измерены их масса и относительные размеры для расчета объема, при этом кажущаяся плотность определялась по (3) где определяется по геометрической формуле расчета цилиндрического объема.

Для измерения использовали гелиевый пикнометр (Multipycnometer, QuantaChrome, США). Для этого анализа были измельчены репрезентативные образцы каждого состава. Для измерения использовали приблизительно 4 г порошка каждого состава. Всего было проведено 10 измерений для каждого образца порошка, при этом окончательное значение было получено как среднее арифметическое.

Для определения механической прочности образцов пять цилиндрических образцов (50 100 мм 3 ) каждого состава были испытаны на универсальной машине для механических испытаний (DL 20000, Emic, Бразилия) в соответствии с бразильским стандартом [10]. Базовые поверхности образцов были покрыты гипсом для получения плоских и параллельных поверхностей. Используемая скорость нагрузки составляла 1 мм/мин.

2.5. Микроструктура и фазовый анализ

Продукты в этой работе были охарактеризованы с помощью рентгеновской дифрактометрии (XRD, Phillips, model Xpert, Нидерланды) и сканирующей электронной микроскопии (SEM, Phillips, Нидерланды).

3. Результаты и обсуждение

3.1. Плотность и пористость

На рис. 1 показаны кажущаяся плотность и пористость проанализированных образцов ACCC в зависимости от процентного содержания порошка алюминия. Как можно заметить, плотность не менялась, как ожидалось, для различных количеств Al. Как правило, плотность ячеистого бетона уменьшается по мере увеличения процентного содержания пенообразователя из-за большего количества образующихся пор. Однако в данном случае такое поведение как раз наблюдалось для образцов с 0,2 и 0,4 мас.% Al. Для образцов с большим количеством порошка Al плотность увеличилась. Такое же аномальное поведение было отмечено для пористости образцов АССС. Пористость увеличилась между образцами А2 и А4, но впоследствии уменьшилась для образцов А6 и А8, достигнув более высокого значения на образце А4 (83,2%).

Анализ поверхности изломов образцов АССС показал, что смеси А6 и А8 имеют поры неоднородной формы, которые больше, чем наблюдаемые для смесей А2 и А4, что свидетельствует о слиянии пор смесей с более высоким содержанием Al. Это может объяснить неожиданные результаты для плотности и пористости. На рисунках 2(а) и 2(б) показана поверхность излома образцов А2 и А8 соответственно.

Это может объяснить неожиданные результаты для плотности и пористости. На рисунках 2(а) и 2(б) показана поверхность излома образцов А2 и А8 соответственно.

При слиянии пор они приобретают больший объем и стремятся вырваться из материала [1] из-за более сильных сил, действующих на них со стороны флюида (выталкивающая сила, оказываемая вяжущей массой на пузырьки газа). Таким образом, часть газа, образующегося во время реакции между Al и гидроксидами, не эффективна для образования пор, что приводит к более низкой пористости образцов A6 и A8.

Фактором, который может объяснить слияние пор, произошедшее в этих образцах, является высокая реакционная способность порошка алюминия, использованного в этом исследовании. Как показано на Рисунке 1, содержания Al 0,2 вес.% уже достаточно для получения пористости 81,8%. При добавлении более высоких концентраций Al количество образовавшихся пузырьков водорода могло быть настолько большим, что для них было более устойчивым слияние, чем оставаться изолированными. Коалесценция обеспечивает минимизацию общей площади поверхности пор, что приводит к более стабильной конфигурации системы [11].

Коалесценция обеспечивает минимизацию общей площади поверхности пор, что приводит к более стабильной конфигурации системы [11].

Возможными решениями этой проблемы могут быть минимизация количества суперпластификатора, используемого для увеличения вязкости вяжущей пасты, чтобы предотвратить выход пузырьков водорода, и оптимизация количества используемого алюминиевого порошка (Stanlux Flake CL4010), так как меньшего количества этого порошка достаточно для получения высокой пористости.

3.2. Механическая прочность

Механическая прочность образцов ACCC соответствовала результатам по плотности и пористости, то есть более высокая пористость приводила к более низкой механической прочности, что можно наблюдать на рисунке 3.

Различные значения механической прочности на сжатие, представленные образцами, проанализированными в этом исследовании, являются следствием их клеточной морфологии. В образцах А2 и А4 из-за большего количества и равномерного распределения пор межпоровые перемычки тоньше, что придает материалу меньшую прочность. Однако в образцах А6 и А8, хотя поры больше из-за коалесценции, распорки толще, что привело к более высокой прочности на сжатие. Даже в этом случае полученные значения были очень низкими, достигая максимума 0,62 МПа для состава A8 (пористость 78,23%).

Однако в образцах А6 и А8, хотя поры больше из-за коалесценции, распорки толще, что привело к более высокой прочности на сжатие. Даже в этом случае полученные значения были очень низкими, достигая максимума 0,62 МПа для состава A8 (пористость 78,23%).

Согласно Гибсону и Эшби [9], механическая прочность ячеистого материала является потенциальной функцией его относительной плотности, следующей уравнению: где – механическая прочность абсолютно плотного материала, – геометрическая константа пропорциональности, его пористость и эмпирический показатель.

С помощью этого уравнения на основе данных, представленных в литературе [6], были оценены значения механической прочности, которые имели бы образцы CCC, если бы они имели такую же пористость, что и образцы ACCC, проанализированные в этом исследовании. Сравнение показано на рис. 4.9.0005

Можно заметить, что значения механической прочности, оцененные для образцов CCC, значительно меньше, чем значения, измеренные для ACCC с той же относительной плотностью. Это позволяет сделать вывод об эффективности автоклавирования при упрочнении ячеистого бетона на глинистой основе, так как при одинаковом значении пористости прочность на сжатие АССС существенно выше, чем у СССС, твердеющего при комнатной температуре.

Это позволяет сделать вывод об эффективности автоклавирования при упрочнении ячеистого бетона на глинистой основе, так как при одинаковом значении пористости прочность на сжатие АССС существенно выше, чем у СССС, твердеющего при комнатной температуре.

Поскольку более высокая прочность на сжатие, проанализированная в этом исследовании, составила 0,62 МПа для образца с 0,8 мас.% Al, становится ясно, что необходимо уменьшить количество используемого порошка Al, чтобы получить образцы с более низкой пористостью и, следовательно, более высокая механическая прочность для соответствия спецификациям. Однако, если цель состоит в том, чтобы использовать материал с такой же пористостью, как и проанализированные здесь, следует исследовать некоторые изменения в составе.

3.3. Микроструктура и фазовый анализ

Кристаллические фазы АССС сравнивали с фазами глинистого ячеистого бетона, отвержденного при относительной влажности 90 % в течение 21 дня (рис. 5). В обоих случаях можно наблюдать пики каолинита и галлуазита из непрореагировавшей глины. Относительная интенсивность пика кальцита снижается при автоклавировании CCC, что приводит к образованию тоберморита. Типичные игольчатые структуры тоберморита [12, 13] более заметны в образце ACCC (рис. 6(b)) по сравнению с отвержденным CCC. при низкой температуре (рис. 6(а)).

Относительная интенсивность пика кальцита снижается при автоклавировании CCC, что приводит к образованию тоберморита. Типичные игольчатые структуры тоберморита [12, 13] более заметны в образце ACCC (рис. 6(b)) по сравнению с отвержденным CCC. при низкой температуре (рис. 6(а)).

4. Выводы

Данное исследование было направлено на изучение влияния автоклавной выдержки на механическую прочность ячеистого бетона на глинистой основе. Проанализированы пористость и механическая прочность образцов разного состава, отличающихся только содержанием Al, и результаты сопоставлены с литературными данными для глинистого ячеистого бетона, отвержденного при комнатной температуре (CCC).

По результатам можно сделать следующий вывод. (i) Образцы с содержанием алюминиевого порошка от 0,6 до 0,8% производили столько водорода, что поры больше не оставались дискретными, т. е. поры сливались до такой степени, что избыток водорода может сбежать из матрицы. Это означает, что, вероятно, оптимальный уровень добавления алюминия находится в диапазоне от 0,4 до 0,6% для получения максимальной пористости. (ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при одинаковой пористости и составе автоклавный глинисто-ячеистый бетон (АССС) демонстрирует значительно более высокую механическую прочность, чем ССС, что показывает, что автоклавирование эффективно для упрочнения этого типа материала. пористость и повысить механическую прочность. Другой возможностью может быть изменение твердофазного состава исследуемого здесь АССС.

(ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при одинаковой пористости и составе автоклавный глинисто-ячеистый бетон (АССС) демонстрирует значительно более высокую механическую прочность, чем ССС, что показывает, что автоклавирование эффективно для упрочнения этого типа материала. пористость и повысить механическую прочность. Другой возможностью может быть изменение твердофазного состава исследуемого здесь АССС.

Благодарности

Авторы выражают благодарность г-ну Zanon и г-ну Nogara из Celucon (Criciúma, SC, Бразилия) за предоставление алюминиевого порошка, используемого в этом исследовании, а также за разрешение использовать их автоклав для нашей экспериментальной работы.

Ссылки

M. W. Grutzek, «Ячеистый бетон», в Ячеистая керамика: структура, производство, свойства и применение , М. Шеффлер и П. Коломбо, ред., стр. 193–223, John Wiley & Sons , Вайнхайм, Германия, 2005 г.

Посмотреть по адресу: Google ScholarToolbase Services, «Автоклавный газобетон (AAC): изготовленный строительный блок из полностью натурального сырья», май 2010 г., http://www.toolbase.org/techinventory /techdetails.aspx?contentdetailid=690.

Посмотреть по адресу: Google ScholarТикальский П. Дж., Поспишил Дж., Макдональд В. Метод оценки морозостойкости пенобетона из пенобетона // 9.0088 Исследование цемента и бетона , том. 34, нет. 5, стр. 889–893, 2004.

Посмотреть по адресу: Сайт издателя | Google ScholarС. Лаваль, «Ячеистый бетон на помощь», май 2010 г., http://www.cellular-concrete.com.

Просмотр по адресу: Google ScholarН.

Посмотреть по адресу: Сайт издателя | Google Scholar Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Cement and Concrete Research , vol. 30, нет. 3, стр. 457–464, 2000.

Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Cement and Concrete Research , vol. 30, нет. 3, стр. 457–464, 2000.М. С. Гуаль, А. Бали, Ф. де Баркен, Р. М. Дейли и М. Кенудек, «Изотермические влажностные свойства глинистых ячеистых бетонов, разработанных из глинистых отходов, цемента и алюминиевой пудры», Исследования цемента и бетона , том. 36, нет. 9, стр. 1768–1776, 2006.

Посмотреть по адресу: Сайт издателя | Google ScholarМ. С. Гуаль, А. Бали, М. Кенедек, «Эффективная теплопроводность глинистого газобетона в сухом состоянии: экспериментальные результаты и моделирование», Journal of Physics D , vol. 32, нет. 23, стр. 3041–3046, 1999.

Посмотреть по адресу: Сайт издателя | Google ScholarМ. С. Гуаль, Ф. Де Баркен, М. Л. Бенмалек, А. Бали и М. Кенудек, «Оценка коэффициента капиллярного переноса глинистого газобетона с использованием гравиметрического метода», Cement and Concrete Research , об.

Посмотреть по адресу: Сайт издателя | Академия Google 30, нет. 10, стр. 1559–1563, 2000.

30, нет. 10, стр. 1559–1563, 2000.Л. Дж. Гибсон и М. Ф. Эшби, Ячеистые твердые тела — структура и свойства , Cambridge University Press, Кембридж, Великобритания, 2-е издание, 2001 г.

NBR 13439, Blocos de Concreto Celular Autoclavado — Verificação da Resistência à Compressão , ABNT, Рио-де-Жанейро, Бразилия, 1995.

Н. Шинохара, М. Окумия, Т. Хотта, К. Накахира, М. Наито и К. Уэмацу, «Морфологические изменения в крупных порах, связанных с процессом гранулированного прессованного и спеченного глинозема» Журнал Американского керамического общества , том. 83, нет. 7, pp. 1633–1640, 2000.

Просмотр по адресу: Google ScholarX. Huang, D. Jiang, and S. Tan, «Новый метод гидротермального синтеза тоберморитовых волокон и исследование их термостойкости , Бюллетень исследования материалов , том. 37, нет. 11, стр.

1 Внешние показатели

1 Внешние показатели

1088/1757-899X/309/1/012133

1088/1757-899X/309/1/012133 Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Cement and Concrete Research , vol. 30, нет. 3, стр. 457–464, 2000.

Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Cement and Concrete Research , vol. 30, нет. 3, стр. 457–464, 2000. 30, нет. 10, стр. 1559–1563, 2000.

30, нет. 10, стр. 1559–1563, 2000.