Нужно ли армировать газобетонные блоки: Армирование газобетона (кладки из газобетонных блоков)

Нужно ли армировать стены при использовании газобетона — Статьи

Строительство дома из газобетона подразумевает проведение процедуры армирования. Нужно это, чтобы защитить блоки от воздействия внешних факторов, что существенно снижает вероятность их деформации и разрушения. Важно понимать, что такой подход не позволяет повысить несущие характеристики конструкции.

Особенности

Особенно важно проводить армирование проемов окон и дверей, так как на этих участках возникает предварительно напряжение. Это приводит к неравномерной усадке конструкции, что в последствии станет причиной для появления микротрещин.

Разобраться в этой ситуации позволяет конкретный пример, где конструкция имеет окна с высотой до 2 метров. С верхнего этажа в таком здании будет оказываться серьезная нагрузка на зону по краям проема, при этом в середине избыточного давления нет. Этого достаточно, чтобы появились следы деформации.

Предотвратить возникновение разрушительных процессов можно с помощью армирования. Добавление металлических материалов в конструкцию спасет ее от микротрещин, которые увеличиваются с течением времени. Произойти это может и через несколько лет после ввода постройки в эксплуатацию, когда посыплется штукатурка или другой облицовочный материал.

Рекомендации

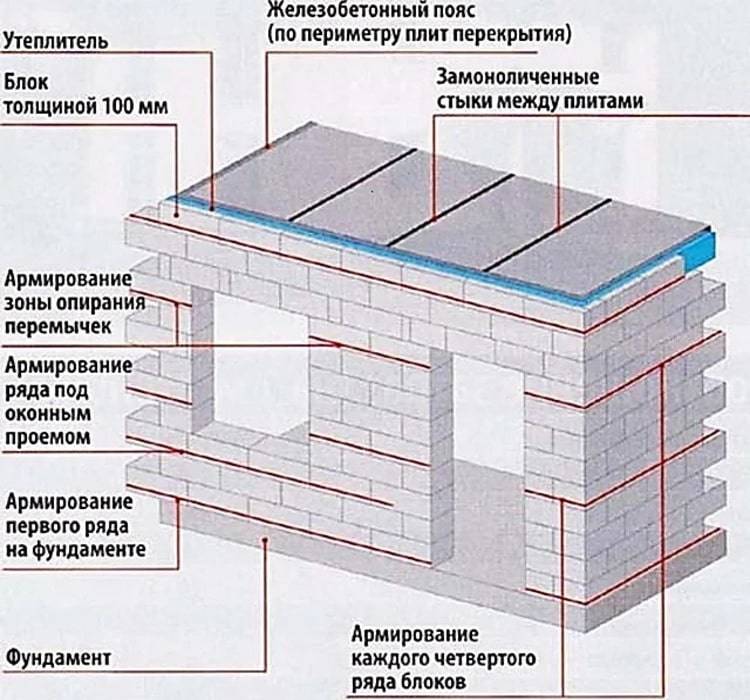

Производители газобетона придерживаются общих рекомендаций, когда речь заходит об армировании конструкции. Такие документы нужно изучить, чтобы понять, как обезопасить первый ряд, зону окон и места, где опираются перемычки.

Общие рекомендации:

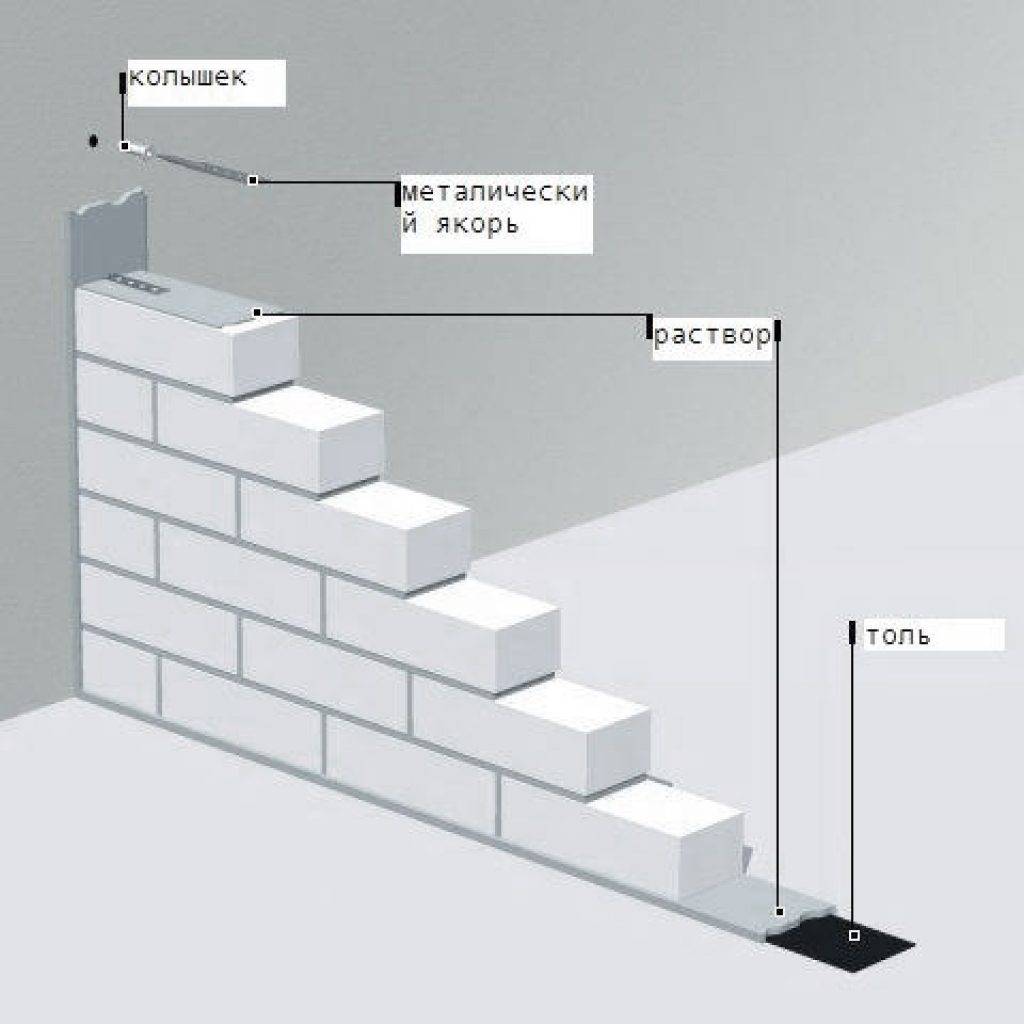

- Для проведения работ понадобится обустройство штроб. Ровные и подходящие по ширине инструменты позволят создать качественную разметку.

- Проемы окон полностью армируются за один ряд до их начала. Зона армирования находится на расстоянии 25 сантиметров от будущего окна.

- Начальный ряд армируется обязательно.

Именно эта часть конструкции выдерживает на себе большую часть нагрузки, исходящую от перекрытия и стен.

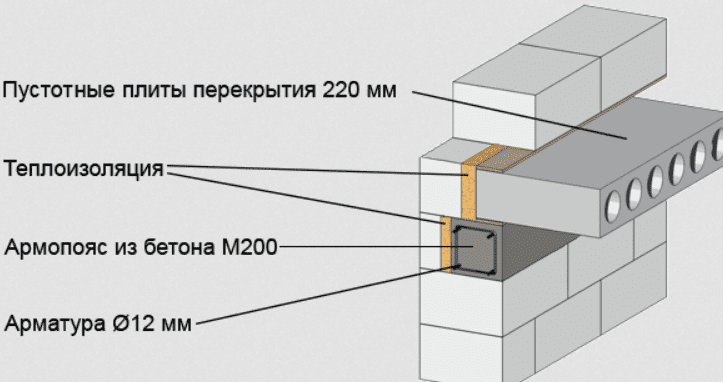

Именно эта часть конструкции выдерживает на себе большую часть нагрузки, исходящую от перекрытия и стен. - Все стены несущего типа армируются по кольцу. Такое сооружение называется армопоясом. Требуется оно и для перекрытий на всех уровнях.

- Перемычки над дверьми и окнами обязательно подвергаются армированию. Для этого достаточно применить стержни на 900 мм. Располагаются они по обоим кроям от оконного проема.

- Арматура, находящаяся в углах, должна быть непрерывной. Для обустройства этого участка используются цельные прутки, закругляющиеся вместе со штробой. Если стержень закончится в углу, то его подрезают.

- Во время работы нужно удалять пыль из штробы. Специалисты рекомендуют заполнять полость клеем или цементом, чтобы в него укладывать арматуру.

Два прутка арматуры можно соединять только в центре блока. Попадание металлического элемента на стык существенно снижает армирующий эффект от проведенной процедуры.

Сетка для сварки

Специалисты не рекомендуют использовать сварную сетку для проведения армирования газобетонных блоков. Ряд причин не делать этого:

- Существенное увеличение толщины шва. Диаметр сетки – около 3-4 мм, поэтому два стержня займут около 8 мм, что станет причиной образования мостика холода.

- Повысится расход клеевого материала. Придется заливать его в больших объемах, что увеличит стоимость строительства.

Главное – сварная сетка совершенно не подходит для армирования, хоть и применяется при самостоятельном возведении газобетонных конструкций. Не стоит ее использовать и при связке с кирпичом облицовочного типа.

Армировать или не армировать стену?

Приглашаем учиться к нам в «школу строительства»

Смотрите также на канале в ютубе школу строительства.

Акции снижения цен на газобетонные блоки смотри здесь

Малоэтажные проекты любой сложности из газоблоков Итнг с расчетом фундаментов на основании ИГИ делаем МЫ. Цены разумные.

Проект ландшафтного дизайна вашего участка можете заказать нам.

Для более детального ознакомления работы с газобетонными блоками Ytong вы можете пройти обучение в школе мастерства при компании Кселла-Аэроблок-Центр информация по которой находится на странице их сайта.

Армировать или не армировать стену из газобетонных блоков Ytong?

Мне как специалисту нашей компании занимающегося вопросами строительства и проектирования домов из газобетонных блоков Итонг, газобетонных блоков Грас, газобетонных блоков Бонолит, коттеджей из газобетонных блоков Ytong, Грас часто задают вопрос –А надо ли армировать кладку стены возводимую (строящуюся) из газобетонных блоков Итонг или пеноблоков Итонг?

Разбор причин которые требуют армирования стен коттеджей из газобетонных блоков Yong буду проводить на основании нормативных требований при проектировании и строительстве действующих на сегодняшний день:

Разбор причин которые требуют армирования стен коттеджей из газобетонных блоков Yong буду проводить на основании нормативных требований при проектировании и строительстве действующих на сегодняшний день:СТО 501-52……, СТО НААГ 3…. и старого доброго СНИП по каменным и армокаменным конструкциям, неукоснительное исполнение которых, я считаю необходимиым условием проектирования и строительства коттеджей, не смотря на то, что сегодня они носят рекомендательный характер.

1- Это сами газобетонные блоки или пеноблоки- каковы их геометрические размеры -да, да это существенно влияет на прочность стены. Если газобетонные блоки из которых строится газобетонная стена не соответствуют по своим параметрам длинна ширина высота размерам предусмотренным Гостом-особенно высота, то при кладке стены из таких газобетонных блоков к примеру из Белоруссии или Липецких заводов, блоков с допусками +- 10мм на клей при толщине шва в 2-3мм возникает возможность контакта блоков друг с другом не через «постель» из клея, что приводит в месте касаний газобетонных блоков, пеноблоков к возникновению точечных напряжений, способных привести к трещинам- инженерное решение здесь одно — снять, перераспределить возникающие точечные напряжения путем армирования кладки стен из газобетонных блоков.

Можно сказать давайте в этой ситуации отойдем при кладке стены из газобетонного блока от клея и посадим газобетонный блок на раствор, но раствор при толщине шва в 12-15мм обладает большой усадкой и усадочные напряжения способны оторвать раствор от газобетонного блока и может сложится ситуация при которой стена сложенная из газобетонных блоков на внешний вид монолитная ,но из-за напряжений вызванных усадкой раствора они уже оторваны друг от друга и малейшие динамические воздействия на стену могут привести к ее разрушению. Что-бы эти усадочные напряжения в растворе компенсировать, надо тоже вводить арматуру. Производители газобетонных блоков, пеноблоков последствия указанные мною выше знают и постоянно работают над точностью геометрических размеров блоков.Кому-то это удается, кому-то не очень.Сегодня располагая имеющейся информацией под размеры исключающие армирование по этим причинам я бы назвал газобетонные блоки

2- Это тоже касаемо самих газобетонных блоков или пеноблоков –это отклонения прочности блоков в партии. По прочности Гост регламентирует эти отклонения от заявленного класса бетона производителем так называемым коэффициэнтом вариации. Когда эти отклонения в рамках Гост (регламентирует их показатель Каэф. вариации прочности), то соответственно стена однородна по прочности, если этого нет, то стена по прочности не однородна и для выравнивания последствий от неоднородности прочности сложенной газобетонной стены из газобетонных блоков, пеноблоков требуется армирование кладки стены из газобетонных блоков. Здесь также основываясь на имеющейся информации предпочтение имеют теже газобетонные блоки и в той же последовательности газобетонные блоки Ytong, газобетонные блоки Калужский газобетон и газобетонные блоки Грас

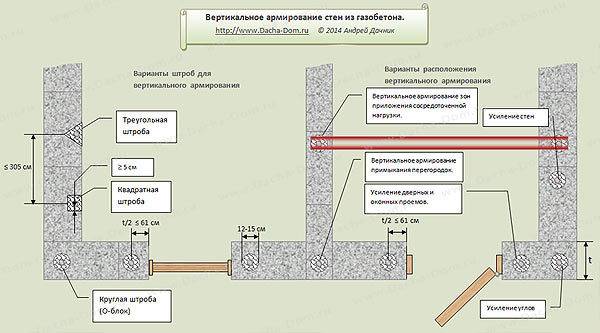

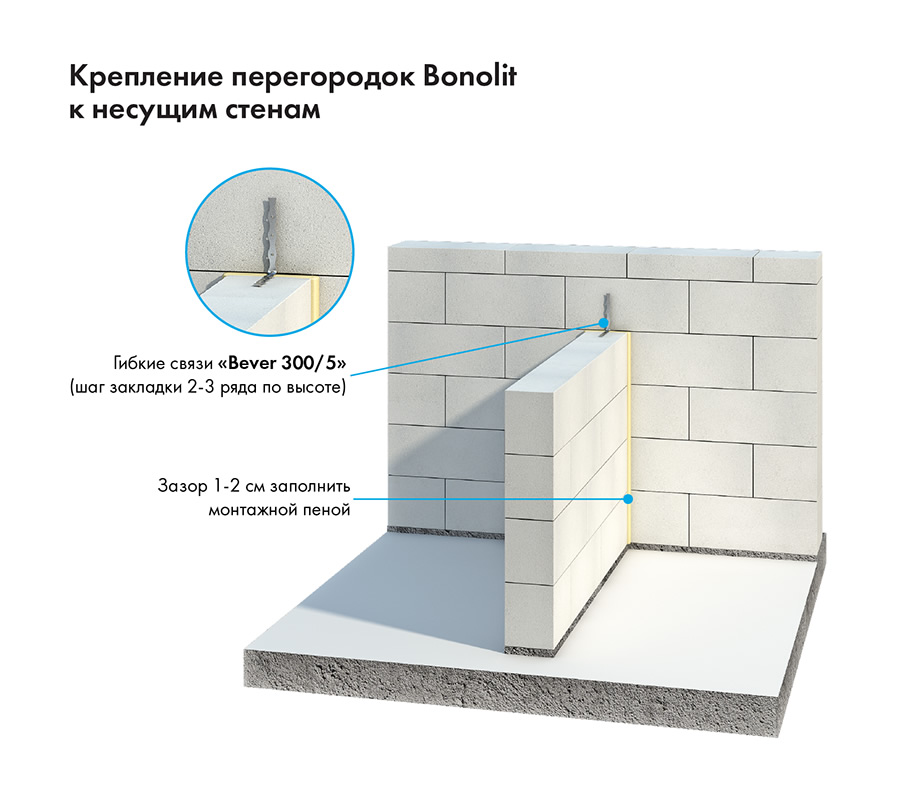

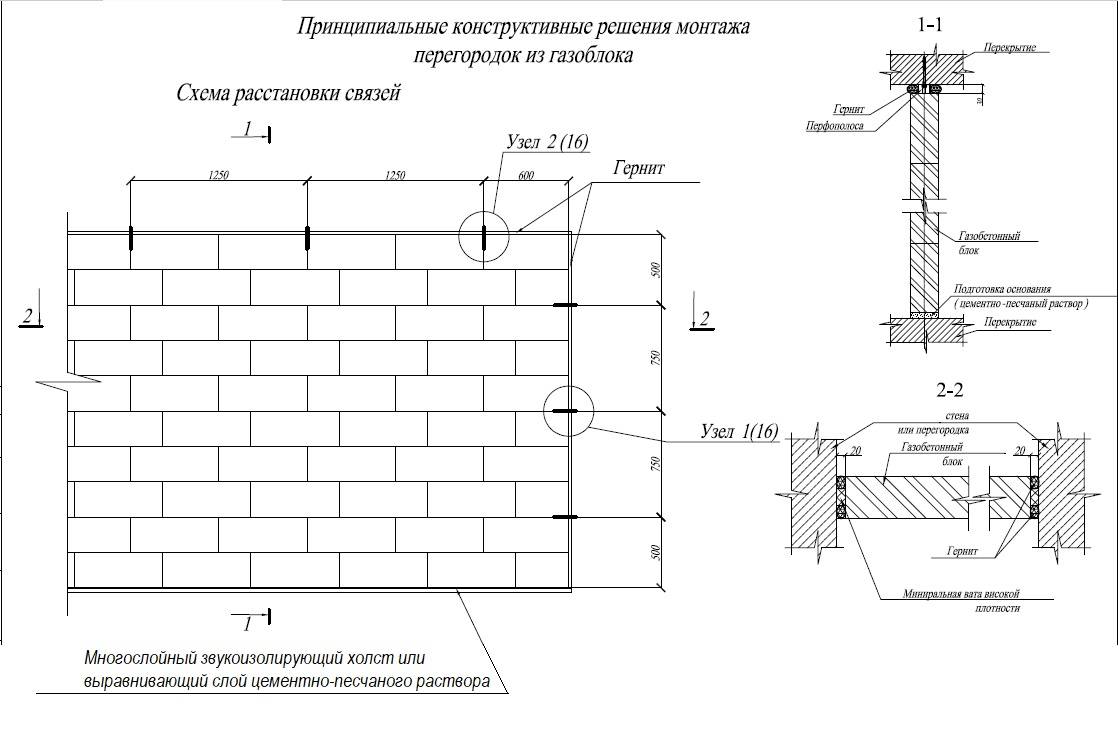

3- На армирование стен из газобетонных блоков и газоблоков, влияют также и конструктивные особенности стен. К примеру при перекрытии монолитной плитой или сборными пустотными плитами перекрытия, иногда при особенностях нагрузок, толщины стен, нличия фактора внецентренного сжатия и наличия эксцентриситета (несооосность центра тяжести стены и оси приложения нагрузки от перекрытий) наличие узких простенков в стенах коттеджей построенных из газобетонных блоков Итонг, наличие определенного колличества проемов и их размеры в стенах из газоблоков Ютонг, наличие разгрузочных деформационных железобетонных монолитных поясов в стенах домов и тип конструкции монолитного пояса в стене коттеджа построенного из газобетонных блоков Ytong. Влияет на необходимость армировать или не армировать стены из газобетонных блоков Итонг и конструкция и надежность фундамента исключающая его деформации. Вопросы армирования надо рассматривать как какие-то особенности строительства вашего коттеджа, а так как армирование подобного рода в стенах коттеджа из газобетонных блоков Итонг расчетное, то решения по армированию и конструктивную схему армирования стен домов из газобетонных блоков Итонг или газобетонных блоков бонолит к примеру, должен принимать проектировщик на основании расчета фундамента вашего коттеджа и конструкции фундамента вашего коттеджа.

К примеру при перекрытии монолитной плитой или сборными пустотными плитами перекрытия, иногда при особенностях нагрузок, толщины стен, нличия фактора внецентренного сжатия и наличия эксцентриситета (несооосность центра тяжести стены и оси приложения нагрузки от перекрытий) наличие узких простенков в стенах коттеджей построенных из газобетонных блоков Итонг, наличие определенного колличества проемов и их размеры в стенах из газоблоков Ютонг, наличие разгрузочных деформационных железобетонных монолитных поясов в стенах домов и тип конструкции монолитного пояса в стене коттеджа построенного из газобетонных блоков Ytong. Влияет на необходимость армировать или не армировать стены из газобетонных блоков Итонг и конструкция и надежность фундамента исключающая его деформации. Вопросы армирования надо рассматривать как какие-то особенности строительства вашего коттеджа, а так как армирование подобного рода в стенах коттеджа из газобетонных блоков Итонг расчетное, то решения по армированию и конструктивную схему армирования стен домов из газобетонных блоков Итонг или газобетонных блоков бонолит к примеру, должен принимать проектировщик на основании расчета фундамента вашего коттеджа и конструкции фундамента вашего коттеджа.

Вывод такой:- только комплексная оценка выше указанных факторов, позволяет сделать вывод надо ли вам армировать кладку стены из газобетонных блоков, пеноблоков или нет? Для принятия решения по армированию кладки газобетонных стен из газобетонных блоков, можете прпоконсультироваться у нас и мы вам поможеим найти правильное решение по армированию газобетонных стен вашего коттеджа.

Армирование как конструктивный фактор прочности конструкции газобетонной стены из газобетонных блоков Итонг . При правильном выборе типа газобетонного блока, наличии рабочей документации качественного прпоекта, расчета фундамента и его правильной конструкции, исключающие выше указанные факторы, армирование газобетонных стен из газобетонных блоков Итонг отпадает. Если выше указанные факторы в вашем проекте не учтены, и хуже того вы строите на «авось» по всякого рода «советам»- то армирование делать надо, но оно как правило при таких условиях особо не помогает.

Я всегда говорю: сопоставте затраты на проектирование от фундамента до крыши с общими затратами на строительство дома, и попытайтесь понять, что сэконовив на проектирование около 150-170т. руб вы можете потерять несколько миллионов. Качественный проект с полным комплектом рабочей документации -это ваша страховка.

руб вы можете потерять несколько миллионов. Качественный проект с полным комплектом рабочей документации -это ваша страховка.

Экономическое обоснование автоклавных газобетонных блоков поверх монолитных бетонных блоков при проектировании железобетонных портальных рам – IJERT

Том 08, выпуск 07 (июль 2019 г.)

DOI: 10.17577/IJERTV8IS070245

Скачать полнотекстовый PDF Процитировать эту публикацию

Сандип Л. Найк, Суреш С., 2019, Экономическое обоснование автоклавных газобетонных блоков поверх монолитных бетонных блоков при проектировании железобетонных портальных рам, МЕЖДУНАРОДНЫЙ ЖУРНАЛ ИНЖЕНЕРНЫХ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ (IJERT), том 08, выпуск 07 (июль 2019 г.)),

Версия в формате PDF

Просмотр

Только текстовая версия

Экономическое обоснование применения автоклавных газобетонных блоков на монолитных бетонных блоках при проектировании железобетонных портальных рам

Sandeep L Naik

900 12 аспирантов строительного факультета СИТ Тумакуру, ИндияСуреш С Доцент Тумакуру, Индия

Резюме Автоклавные газобетонные блоки являются одним из продуктов легкого бетона. Используется как заполнение элементов каркаса, снижается статическая нагрузка на всю конструкцию. В этом исследовании предпринята попытка проверить технико-экономическое обоснование автоклавных газобетонных блоков по сравнению с полнотелыми бетонными блоками путем сравнения цены и количества материалов, необходимых для каркасной конструкции. В этой работе были созданы две модели 4-этажного здания с использованием конечно-элементного программного обеспечения под названием staad pro и спроектированы с использованием staad RCDC (компилятор железобетонных конструкций). Одна модель нагружена блоками из газобетонных блоков, а другая — весом монолитных бетонных блоков, и обе модели сравнивают усилия на конце балки. Из этой работы становится ясно, что использование газобетонных блоков в качестве заполнения является лучшим выбором, чем монолитные бетонные блоки.

Используется как заполнение элементов каркаса, снижается статическая нагрузка на всю конструкцию. В этом исследовании предпринята попытка проверить технико-экономическое обоснование автоклавных газобетонных блоков по сравнению с полнотелыми бетонными блоками путем сравнения цены и количества материалов, необходимых для каркасной конструкции. В этой работе были созданы две модели 4-этажного здания с использованием конечно-элементного программного обеспечения под названием staad pro и спроектированы с использованием staad RCDC (компилятор железобетонных конструкций). Одна модель нагружена блоками из газобетонных блоков, а другая — весом монолитных бетонных блоков, и обе модели сравнивают усилия на конце балки. Из этой работы становится ясно, что использование газобетонных блоков в качестве заполнения является лучшим выбором, чем монолитные бетонные блоки.

Ключевые слова Газобетонный блок, монолитный бетонный блок, заполнение, Staad pro, Staad RCDC.

ВВЕДЕНИЕ

Автоклавный газобетон (AAC) составляет примерно 1/5 веса обычного бетона, таким образом, более низкие плотности оказывают очень хорошее воздействие на окружающую среду и имеют плотность в диапазоне от 320 до 1920 кг/м3 [10] и прочность на сжатие в диапазоне от 2 до 7 МПа.

AAC изготавливается из портландцемента или известкового раствора, песка, воды и расширяющего агента, такого как алюминиевый порошок, и обычно производится путем гидротермической обработки смеси мелкоизмельченного кварцевого песка, извести/цемента и небольшого количества алюминия. порошка в качестве порообразователя при отверждении паром под высоким давлением при температуре, как правило, от 180°C до 200°C. Во время фазы суспензии металлический алюминий реагирует с гидроксидом кальция или щелочью с образованием пузырьков газообразного водорода, которые способствуют высокой пористости газобетон. При автоклавировании наряду с тоберморитом образуется гидрат силиката кальция, который отвечает за прочностные показатели.

При использовании газобетонных блоков общее энергопотребление зданий может быть снижено на 7 %, а энергия охлаждения — на 12 % [6]. Автоклавный газобетон — сертифицированный экологически чистый строительный материал, нетоксичный, возобновляемый и пригодный для вторичной переработки.

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8].

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8].ЦЕЛЬ ИССЛЕДОВАНИЯ

Основной целью статьи является проверка возможности использования автоклавного ячеистого бетона для заливки из монолитного бетона при проектировании бетонных портальных рам.

МЕТОДИКА РАБОТЫ

4-этажная железобетонная конструкция рассматривается и моделируется в staad pro и рассчитана на 1,5 (постоянная нагрузка + динамическая нагрузка) с использованием staad RCDC. Размеры здания в плане 23,7м х 33,6м. Были использованы две модели с различной нагрузкой на засыпку: одна с блоками из монолитного бетона, а другая с блоками из ячеистого бетона автоклавного твердения плотностью 2100 кг/м3 и 710 кг/м3 соответственно. Для целей сравнения введено понятие одинакового напряжения, которое дает четкое представление об одинаковом состоянии напряжения. Размеры модели 2 были получены по сравнению с моделью 1, которая имеет такое же количество напряжений в каждом из элементов.

Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений.

Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений.Таблица 1: Свойства элемента модели 1 и модели 2

Свойства

Модель 1

Модель 2

Столбец

0,6 х 0,6 м

0,52 х 0,52 м

Дальний свет

0,5 х 0,5 м

0,44 х 0,44 м

Второстепенные балки

0,25 х 0,5 м

0,5 х 0,25 м

Таблица -2: Описание здания

Тип рамы

обычная железобетонная рама сопротивления моменту

Этажность

4

Высота пола

4,2 м

Глубина плиты

150 мм

Активная нагрузка

3 кН/м2

Отделка пола

1 кН/м2

Толщина стенки

200 мм

Плотность сплошного блока и блока AAC

21 кН/м3 и

7,1 кН/м3

Рис.

1 Компоновка колонны балки

1 Компоновка колонны балкиРис. 2 Модель 1 с заполнением монолитным бетонным блоком

Рис.3 Модель 2 с заполнением из газобетона автоклавного твердения

Рис. 4 Трехмерный контур напряжения балки для верхней левой боковой балки модели 1

Рис. 5 Трехмерный контур напряжения балки для верхней левой боковой балки модели 2

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Максимальный рабочий объем

Максимальное смещение для обеих моделей было примерно одинаковым и приведено в таблице 3. Это связано с тем, что обе модели подвергаются одинаковому уровню нагрузки.

Таблица -3: Максимальный рабочий объем

модель 1

модель 2

12,69 мм

13,75 мм

Конечная сила балки

Конечные силы балки для модели 1 и модели 2 сравниваются друг с другом, и их среднее процентное различие приведено в таблице 4.

FX

ф.г. Мх

Мз

38,49%

41,35%

21,19%

38,18%

FX

ФГ

Мх

Мз

38,49%

41,35%

21,19%

38,18%

Таблица -4: Средняя процентная разница усилий на концах балки

Конечная сила колонн

Конечные усилия колонны для модели 1 и модели 2 сравниваются друг с другом, и их среднее процентное различие приведено в таблице 5.

Таблица -5: Средняя процентная разница концевых усилий колонны

FX

9 ф.г.0009

ФЗ

Мой

Мз

37,40%

44,5%

43,28%

45,59%

44,42%

где

Fx представляет осевую силу.

Fy и Fz представляют силы сдвига в направлении y и z. Mx представляет крутящий момент.

My и Mz представляют собой изгибающие моменты в направлении y и z.

Реакции

Сравниваются средние процентные различия в реакции для моделей 1 и 2, и их средние процентные различия представлены в таблице 6.

Таблица -6: Средняя процентная разница концевых усилий колонны

FX

ФГ

ФЗ

Мх

Мз

58,02%

36,50%

59,50%

48,53%

52,53%

Количество материалов

Расчет и оценка количества элементов каркаса выполняется с помощью staad RCDC по IS 456 2000. Размеры монолитных блоков составляют 400 мм, 200 мм толщиной 100 или 200 мм, а размеры газобетонных блоков 600 мм, 200 мм толщиной 100 или 200 мм.

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров.

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров.Таблица 7: Количество моделей 1

элементов

бетон (кум)

сталь (кг)

опалубка (кв.м)

плита

400,16

23 252,76

2 667,72

балка

572.01

99 261,58

3 587,24

столбец

159,41

21 455,28

974,72

фундамент

79,86

3 944,62

124,34

Таблица 8: Количество моделей 2

элементов

бетон (кум)

сталь (кг)

опалубка (кв.

м)

м)плита

400.16

23 252,76

2 667,72

балка

486,08

83 591,81

3 313,17

столбец

119,73

18 767,45

852,43

фундамент

43,75

2 153,61

83,21

элементов

бетон

сталь

опалубка

балок

15,02%

15,79%

7,64%

столбцов

24,89%

12,53%

12,55%

фундамент

45,22%

45,40%

33,08%

элементов

бетон

сталь

опалубка

балок

15,02%

15,79%

7,64%

столбцы

24,89%

12,53%

12,55%

фундаменты

45,22%

45,40%

33,08%

Таблица 9: Процентная экономия в количествах

Оценка

Стоимость 4-дюймового блока AAC составляет 50 рупий, 8-дюймового блока AAC — 86 рупий, а стоимость 4-дюймового бетонного блока — 29 рупий.

RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м.

RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м.Таблица 10: Общая стоимость строительства с использованием 4-дюймовых блоков

элементов

общая стоимость модели 1 (руб.)

общая стоимость модели 2 (руб.)

заполнение

28 46 466

30 10 056

балок

1,04,71,830

90 16 366

столбец

25 61 912

21 42 330

фундамент

9 43 945

5 66 285

плита

48 80 324

48 80 324

сумма

2,17,04,477

1,96,15,361

процентная разница

9,62 %

Таблица 4.

11 Общая стоимость строительства с использованием 8-дюймового блока

11 Общая стоимость строительства с использованием 8-дюймового блокаэлементов

общая стоимость модели 1 (руб.)

общая стоимость модели 2 (руб.)

заполнение

24 53 850

28 13 748

балок

1,04,71,830

90 16 366

столбец

25 61 912

21 42 330

этаж

9 43 945

5 66 285

плита

48 80 324

48 80 324

сумма

2,13,11,861

1,94,19,053

процентная разница

8,88%

ЗАКЛЮЧЕНИЕ

По результатам исследования применения газобетонных блоков поверх монолитных блоков при проектировании портальных каркасов представлены следующие выводы

Осевая сила и поперечная сила в балках были уменьшены на 38,49 % и 41,35 % соответственно, а крутящие и изгибающие моменты в балках были уменьшены на 21,19 % и 38,18 % соответственно.

Осевая сила в колоннах была уменьшена на 37,4 %, а поперечная сила в направлении y и z уменьшена на

44,5 % и 44,42 % соответственно, а моменты в колоннах в направлении y и z уменьшились на 45,59

% и 44,42 % соответственно.

Осевая нагрузка для расчета фундамента уменьшена на

36,50 %, а моменты реакции в направлениях x и z уменьшились на 48,53 % и 52,53 %.

При использовании 4-дюймовых блоков AAC можно сэкономить 9,62 % затрат на строительство, а при использовании 8-дюймовых блоков AAC можно сэкономить 8,88 % затрат на строительство.

Общая процентная экономия бетона составила 13,34 %, стали 13,62 % и опалубки

5,95 %.

Таким образом, в качестве заполнения рамы портала целесообразно использовать газобетонный блок, а не монолитный бетонный блок.

БЛАГОДАРНОСТЬ

Выражаю искреннюю благодарность всем, кто протянул руку помощи, особенно моему гиду Сурешу С. Я благодарю его

Я благодарю его

от всего сердца за его ценное руководство. Я также благодарен доктору С. В. Динешу, заведующему кафедрой гражданского строительства SIT за поддержку и сотрудничество.

ССЫЛКИ

Павел Вальчак, Павел Шимански, Агнешка Рочицка, Автоклавный газобетон на основе золы-уноса плотностью 350 кг/м3 как экологически чистый материал для энергоэффективных конструкций, журнал Procedia Engineering, Том 122, стр. 39-46, 2015.

Kittipong Kunchariyakun, Suwimol Asavapisit, Kwannate Sombatsompop, Свойства автоклавного газобетона, содержащего золу рисовой шелухи в качестве частичной замены мелкого заполнителя, Журнал цементных и бетонных композитов, Том 55, стр. 11-16, 2015.

Huiwen Wan, Yong Hu, Gang Liu, Yuan Qu, Исследование структуры и свойств автоклавного ячеистого бетона, полученного с помощью камнерезного шламового журнала строительных и строительных материалов, Vol 184, pp 20-26, 2018..

Дипа Доддамани, Мангала Кешава, Кладка блоков AAC с готовым раствором – экспериментальный и численный анализ, журнал последних достижений в области проектирования конструкций, том 1, стр.

Именно эта часть конструкции выдерживает на себе большую часть нагрузки, исходящую от перекрытия и стен.

Именно эта часть конструкции выдерживает на себе большую часть нагрузки, исходящую от перекрытия и стен.

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8].

На свойства влияет их плотность, а химический состав зависит от метода отверждения [8]. Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений.

Таким образом, бетонные размеры могут быть уменьшены, что приводит к экономии. На Рис. 4 и Рис. 5 видно, что элементы обеих моделей подвергаются примерно одинаковому уровню сжимающих напряжений. 1 Компоновка колонны балки

1 Компоновка колонны балки

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров.

Всего потребовалось 9 сплошных 4-дюймовых блоков.8154, в то время как общее количество необходимых 4-дюймовых блоков AAC составляло 65436. Общее количество необходимых 8-дюймовых блоков Soli составляло 49077, а общее количество требуемых 8-дюймовых блоков AAC составляло 32718 номеров. м)

м) RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м.

RS и 8-дюймовый бетонный блок стоит 50 RS. Эти данные скорости взяты из построения дерева материалов. Цена на бетон принята 5000 руб./куб.м, на сталь 55 руб./кг, на опалубочные работы принята 600 руб./кв.м. 11 Общая стоимость строительства с использованием 8-дюймового блока

11 Общая стоимость строительства с использованием 8-дюймового блока