Недостатки газобетонный блок: Плюсы и минусы газобетонных блоков: производство, виды, размеры, характеристики

Газобетонные блоки недостатки и преимущества, мнение экспертов

Газобетонные блоки используются уже давно, но отношение к ним до сих пор не определено. материал неоднозначный, имеет свои достоинства и недостатки, которые необходимо рассмотреть подробно.

Газобетон впервые был изготовлен почти 100 лет назад. Его создавали с расчетом на получение определенных преимуществ, расширяющих возможности традиционного бетона и уменьшающих расходы на строительство. Все цели были успешно достигнуты, но отношение строителей к новому материалу до сих пор не смогло окончательно сформироваться. Одни являются поклонниками газобетона и порочат ему большие перспективы. Другие утверждают, что этот материал плохо подходит для строительства и может быть в лучшем случае использован как дополнительный слой. И те, и другие выдвигают вполне разумные аргументы в пользу своих точек зрения. Рассмотрим их внимательнее и выясним, какая сторона приводит более корректные доводы.

Особенности газобетона

Для того, чтобы точнее определить преимущества и недостатки материала, необходимо разобраться в его специфических особенностях, составе и методике изготовления. Эти знания дадут возможность детально разобраться, что это такое, рассмотреть технические характеристики и скрытые возможности газобетона.

Эти знания дадут возможность детально разобраться, что это такое, рассмотреть технические характеристики и скрытые возможности газобетона.

Создание материала было обусловлено серьезными проблемами, возникавшими при строительстве зданий из традиционных, плотных сортов бетона. Большой вес материала вынуждал делать мощный фундамент, а высокая теплопроводность еще больше усугубляла проблему, требуя еще больше увеличивать толщину стен. От этого вес постройки увеличивался еще больше, требуя более прочного основания с высокой несущей способностью.

Идея газобетона (как и всех ячеистых бетонов) заключается в получении легкого и теплосберегающего материала путем уменьшения его плотности. Определенная часть массы замещается воздушными полостями, уменьшающими вес и значительно увеличивающими способность сохранять тепловую энергию.

На практике эта идея была реализована разными способами. Например, для производства пенобетона используется готовая пена как самостоятельный компонент смеси. Ее вносят в готовые состав или получают в ходе смешивания компонентов материала. Газобетонные блоки получают другим путем, организуя химическую реакцию в массиве сырого бетона. Она проходит с активным выделением газа, отчего газобетон поднимается, словно тесто. Технологический процесс получается более сложным, но и качество материала значительно увеличивается.

Ее вносят в готовые состав или получают в ходе смешивания компонентов материала. Газобетонные блоки получают другим путем, организуя химическую реакцию в массиве сырого бетона. Она проходит с активным выделением газа, отчего газобетон поднимается, словно тесто. Технологический процесс получается более сложным, но и качество материала значительно увеличивается.

Разновидности газобетона

Существуют два основных вида материала:

- автоклавный;

- неавтоклавный.

Разница между ними заключается в технологии производства, дающей некоторый разбег параметров. Принято считать, что автоклавный газобетон прочнее и стабильнее, обладает повышенной прочностью по сравнению с неавтоклавными видами. Однако, недавние исследования показали, что неавтоклавный газобетон весь срок своей службы продолжает набирать прочность и твердость. Это происходит потому, что отсутствие обработки под давлением не прекращает процесс вызревания материала. Образцы газобетона, взятые со зданий возрастом 80 лет, продемонстрировали параметры, в 2-4 раза превышающие марочные показатели по всем механическим позициям.

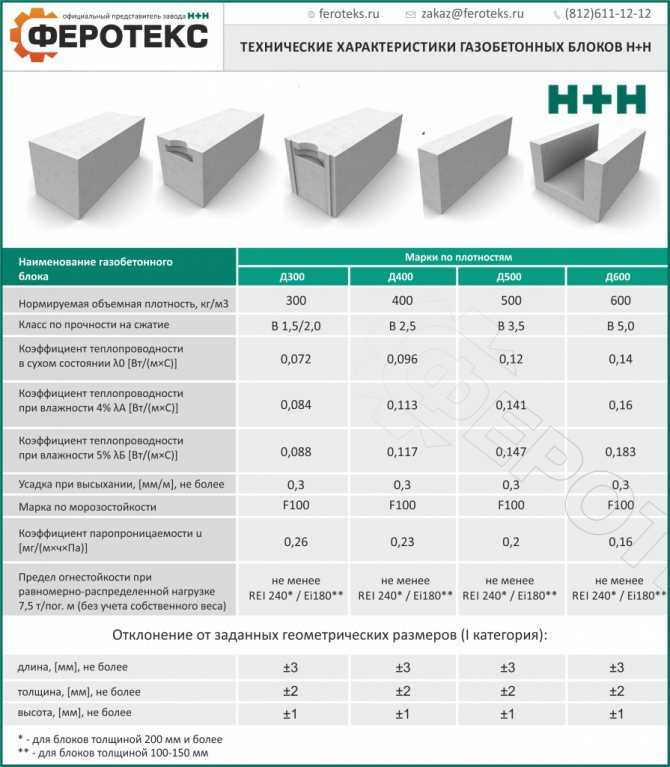

Газобетон выпускается в различных вариантах плотности. Их называют марками. Они причисляются к разным группам материала:

- конструкционный газобетон, марки плотности которого D700, D800 и выше;

- конструкционно-теплоизоляционный материал D450, D500, D600;

- теплоизоляционные блоки D300, D350, D400.

Из конструкционных марок можно строить наружные стены и другие несущие конструкции. Теплоизоляционные марки подходят только для наращивания толщины наружных стен с целью их утепления, а также для сборки внутренних перегородок. Конструкционно-теплоизоляционные марки представляют собой средние виды материала. Они используются чаще всего, так как обладают достаточной прочностью в сочетании с теплосберегающими качествами, что для частного домостроения является оптимальным вариантом.

Изготовление газобетона

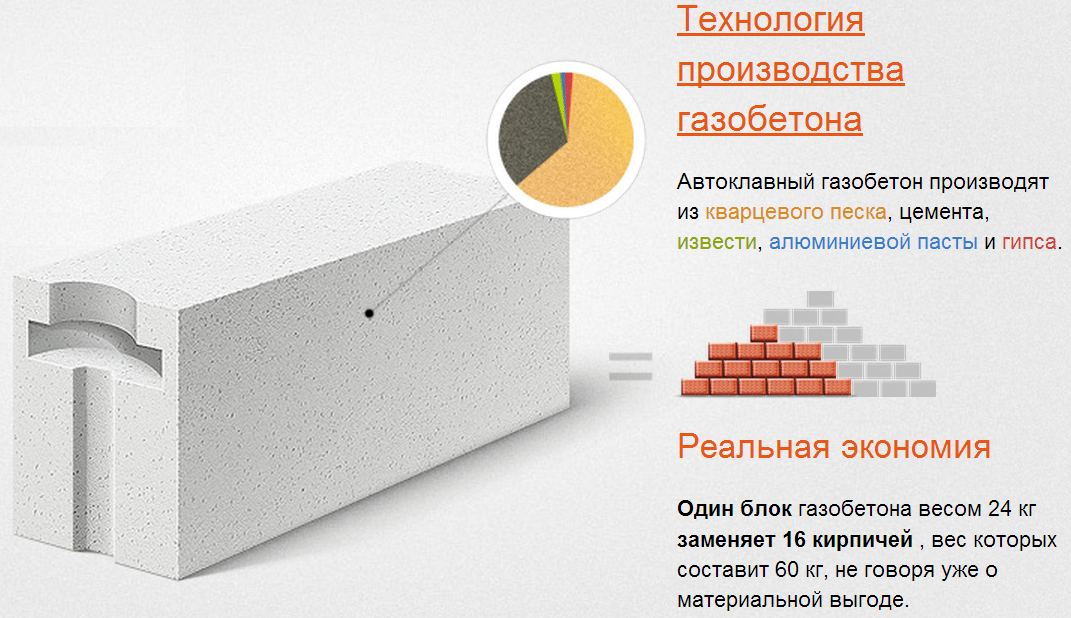

Производство газобетона отличается повышенной сложностью, обусловленной использованием химической реакции. Базовый состав материала тот же, что и у тяжелых бетонов. Однако, для получения пористой структуры необходимы специальные добавки, благодаря которым происходит газовыделение. Стандартный состав газобетона:

Однако, для получения пористой структуры необходимы специальные добавки, благодаря которым происходит газовыделение. Стандартный состав газобетона:

- портландцемент;

- кварцевый песок;

- гипс;

- негашеная известь;

- алюминиевая пудра;

- вода.

Эти компоненты обеспечивают все качества, которыми обладают газоблоки плюсы и минусы материала, его рабочие качества.

Схема технологического процесса:

- Все компоненты измельчают в дробилках до состояния мелкого порошка. Чем тоньше помол, тем выше качество смеси и готового материала.

- С помощью электронных дозаторов компоненты соединяют в определенных пропорциях, обусловленных маркой материала. Тщательно перемешивают до получения однородного состава.

- Добавляют воду и алюминиевую пудру в виде пасты для исключения электризации и налипания на поверхности. тщательно перемешивают состав до получения массы нужного качества.

- Полученный состав разливают в формы и оставляют вызревать.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества. - По окончании реакции сырой газобетон вынимают из форм и нарезают на блоки. Для этого используют специальные ножи и струны. Полученные блоки имеют стандартные размеры и форму, отличаются ровной и гладкой поверхностью.

- Готовые блоки поступают в автоклавы и проходят тепловую обработку горячим паром под давлением. Процесс длится 12 часов, в течение которых газобетон приобретает марочные параметры — твердость, прочность и т.д. После завершения кристаллизации готовый газобетон вынимают из автоклавов, остужают, сушат и направляют на реализацию.

Изложен процесс изготовления автоклавного газобетона. Неавтоклавные виды производятся по той же методике, отличие только в завершающей стадии — тепловая обработка с участием горячего пара производится не под давлением.

Существует еще один материал, обладающий практически теми же параметрами и выпускающийся по такой же технологии. Это газосиликат, строительный материал, в состав которого не добавляют портландцемент. Внешний вид домов из газосиликатных блоков сложно отличить от построек из газобетона. У газобетонных и газосиликатных блоков плюсы и минусы одинаковые, а разница в параметрах укладывается в разбег значений разных марок одного и того же материала. Единственным принципиальным отличием является методика изготовления — газосиликат выпускают только автоклавным способом, а газобетон может быть изготовлен и неавтоклавными методами.

Это газосиликат, строительный материал, в состав которого не добавляют портландцемент. Внешний вид домов из газосиликатных блоков сложно отличить от построек из газобетона. У газобетонных и газосиликатных блоков плюсы и минусы одинаковые, а разница в параметрах укладывается в разбег значений разных марок одного и того же материала. Единственным принципиальным отличием является методика изготовления — газосиликат выпускают только автоклавным способом, а газобетон может быть изготовлен и неавтоклавными методами.

Достоинства материала

Пористая структура определяет свойства, которыми обладают все ячеистые бетоны. Особенности газоблока и пеноблока ничем не отличаются от специфики всех остальных представителей этой категории. Благодаря наличию мелких пузырьков газа удалось значительно снизить массу материала (у газобетона объем полостей по отношению к массе монолитного тела доходит до 80 %). Кроме этого, возникают следующие положительные качества и возможности:

- малый вес материала позволяет уменьшить собственный вес постройки, что позволяет снизить расходы на строительство фундамента.

Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции;

Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции; - наличие полостей изменяет коэффициент теплопроводности стен, позволяя сохранять тепловую энергию. Это дает возможность экономить на обогреве. Дома из газобетонных блоков позволяют снизить расходы на отопление, улучшить микроклимат и увеличить комфорт для своих владельцев;

- структура стен дает возможность уменьшать громкость наружных или структурных звуков. Для домов из газобетона, расположенных возле оживленных магистралей, это весьма важное качество;

- стены из газобетонных блоков обладают высокой степенью паропроницаемости, что обеспечивает внутри помещений комфортный микроклимат и позволяет обеспечить всем конструкциям дома благоприятный режим эксплуатации;

- монтаж стен и других конструкций не требует использования тяжелой подъемной техники;

- кладка газоблоков производится гораздо легче и не требует от строителей высокой квалификации;

- размеры блоков достаточно велики, что ускоряет процесс строительства.

Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

Форма и размеры газоблоков — это отдельный и весьма серьезный плюс, дающий массу бонусов в строительстве домов. Величина брикета рассчитана так, чтобы один рабочий мог поднять его и уложить на кладку без посторонней помощи. Есть блоки, оснащенные специальными выемками и выступами. Они соединяются с ответными элементами блоков, уложенных ранее, и дают большую точность при укладке. Стены получаются ровными и не дают таких отклонений, как это бывает на кирпичной кладке. Преимущества газобетона состоят и в легкости, снимающей массу проблем при транспортировке или монтаже.

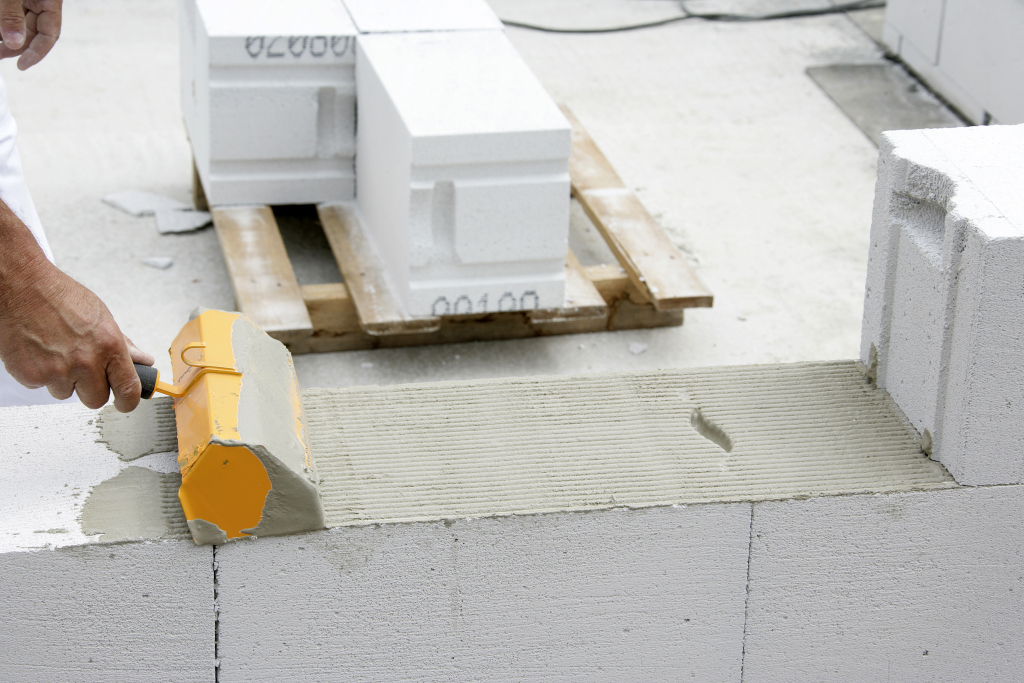

Сборка производится не на обычный песчано-цементный раствор, а на специальный клеевой состав. При этом, на обычный раствор кладут нижний ряд газобетона. Это делается для того, чтобы имелась возможность корректировать положение блоков, выравнивая их и обеспечивая максимально идеальную прямую горизонтальную линию.

Недостатки газобетона

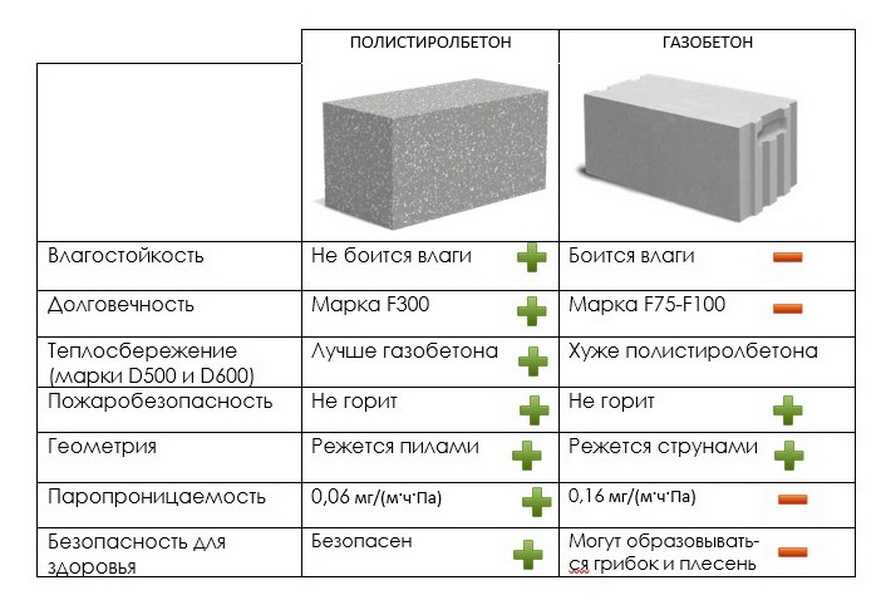

Описывая положительные стороны материала, необходимо рассмотреть и минусы газобетона. Преимущества газобетона базируются на его пористой структуре. Однако, минусы газобетонных блоков также созданы этим качеством — наличием полостей в массиве материала. Специалисты видят два основных недостатка:

- гигроскопичность материала. Водопоглощение газобетона достигает 12 % от массы сухого образца. Это создает опасность увеличения веса дома, создание дополнительной (и, возможно, избыточной) нагрузки на фундамент;

- низкая прочность. Наличие полостей способствует уменьшению сопротивляемости материала. Он не способен выдерживать разнонаправленные нагрузки, а также высокое давление.

Эти недостатки стали причиной отрицательного отношения многих специалистов. Рассматривая газобетон за и против, они видят заметное отличие свойств от параметров привычного плотного бетона. Это вызывает неприятие нового материала, хотя его недостатки следовало бы считать лишь особенностями структуры. Сложно ожидать полного совпадения параметров от совершенно плотных и пористых материалов. Отзывы экспертов свидетельствуют о долговечности и надежности газобетона, если во время строительства не было допущено ошибок, а эксплуатацию здания производили с учетом особенностей материала. Вред от использования газобетона возникает не от самого материала, а от неграмотного подхода к технологии монтажа, отделки и прочих эксплуатационных процедур.

Сложно ожидать полного совпадения параметров от совершенно плотных и пористых материалов. Отзывы экспертов свидетельствуют о долговечности и надежности газобетона, если во время строительства не было допущено ошибок, а эксплуатацию здания производили с учетом особенностей материала. Вред от использования газобетона возникает не от самого материала, а от неграмотного подхода к технологии монтажа, отделки и прочих эксплуатационных процедур.

Если рассмотреть старый дом из газобетонных блоков плюсы и минусы этого материала становятся достаточно очевидными. В Прибалтике есть постройки возрастом по 80 лет и больше. Они до сих пор эксплуатируются и никаких признаков обветшания не показывают. Практика показывает, что дом из газосиликатных или газобетонных блоков вполне способен служить долгое время. Для застройщика важно понимать, что этот материал способен показывать важные преимущества, но требует правильного подхода к эксплуатации. Если его сразу защитить от контактов с влагой и обеспечить нормальный режим работы всех конструкций, никаких проблем не возникнет. Если же относиться к газобетону как к обычному кирпичу, ожидаемый результат получить не удастся.

Если же относиться к газобетону как к обычному кирпичу, ожидаемый результат получить не удастся.

Подводя итог, объединим все сказанное в единую мысль. Газобетон — полноценный и достойный представитель ячеистых бетонов. Его положительные качества позволяют получить немалую экономию как на самом старте (сокращение объемов работ, уменьшение срока строительства, снижение расходов на материалы), так и в течение всего процесса эксплуатации постройки (экономия на отоплении дома). Все отрицательные качества материала свойственны практически любому искусственному стройматериалу, методы снижения вредных воздействий и защиты от воздействия влаги известны давно и показывают высокую эффективность. Единственная проблема газобетона состоит в недостатке информации и опыта обращения с этим материалом.

Газобетонные блоки в строительстве: плюсы и минусы применения

Содержание статьи

- 1 Технология изготовления

- 2 Марки газобетонных блоков

- 3 Достоинства газобетонных блоков

- 4 Недостатки газобетонных блоков

- 5 Отзывы покупателей

- 6 Подведем итог

В последние годы в ряду традиционных строительных материалов заняли свое место газобетонные блоки. Газобетон – это искусственный камень, полученный из смеси цемента, алюминиевой пудры и кварцевого песка (в составе могут быть известь, гипс, а также промышленные отходы). Популярность материала обусловлена сравнительной дешевизной, простотой в применении и отчасти маркетинговыми уловками. В этой статье мы разберемся, какими плюсами и минусами на самом деле обладают газобетонные блоки.

Газобетон – это искусственный камень, полученный из смеси цемента, алюминиевой пудры и кварцевого песка (в составе могут быть известь, гипс, а также промышленные отходы). Популярность материала обусловлена сравнительной дешевизной, простотой в применении и отчасти маркетинговыми уловками. В этой статье мы разберемся, какими плюсами и минусами на самом деле обладают газобетонные блоки.

Важно: нельзя путать газоблоки и газосиликаты – это две разновидности ячеистого бетона. Часто можно увидеть, как достоинства и недостатки газосиликатов приписываются газоблокам, и наоборот. Оба материала активно используются при строительстве, но, хоть и имеют схожую структуру, обладают разными эксплуатационными характеристиками.

Технология изготовленияИсходное сырье смешивается с водой для инициирования химической реакции с алюминиевой пудрой. В процессе реакции выделяется водород, и пузырьки газа образуют сферические поры диаметром до 3 мм. Смесь поднимается, увеличивается в объеме, как тесто. После затвердевания материал разрезают, придавая ему нужные формы: блоки, панели, плиты. В конце производственного цикла газоблоки закаливают паром под высоким давлением.

Смесь поднимается, увеличивается в объеме, как тесто. После затвердевания материал разрезают, придавая ему нужные формы: блоки, панели, плиты. В конце производственного цикла газоблоки закаливают паром под высоким давлением.

Использование алюминиевой пудры и особая технология производства делают искусственный камень твердым, прочным и прекрасно поддающимся обработке.

Преимущество – газобетонный блок можно легко распилитьМарки газобетонных блоковТехнология изготовления, применяемое в производстве сырье и его количество влияют на физико-технические характеристики стройматериала. Исходя из этих показателей и маркируется конечный продукт.

| Марка | Прочность | Теплопроводность Вт/(М2x0C) | Характеристики и практическое применение |

|---|---|---|---|

| D350 | 0,7-1 | 0,08-0,09 | Крайне хрупкий газобетон, применяется в качестве утеплителя |

| D400 | 1-1,5 | 0,1-0,11 | Хрупкий материал, применяется в качестве утеплителя, для возведения простенков, а также для заполнения проемов. |

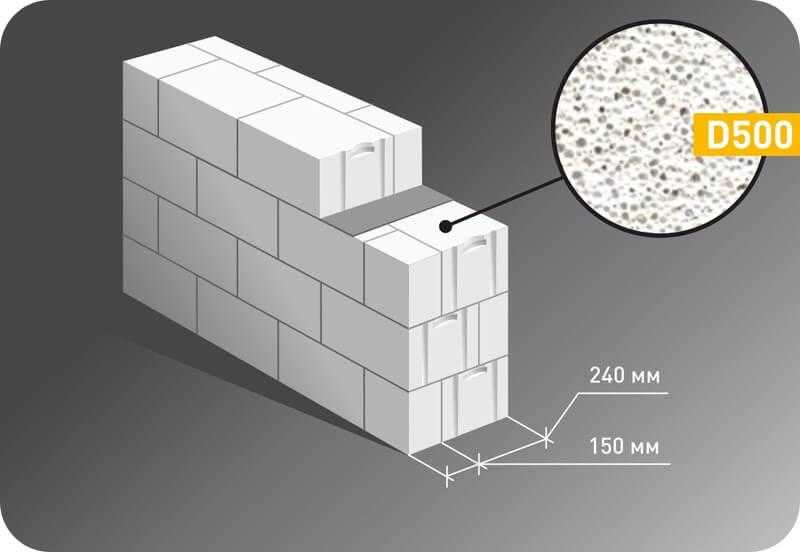

| D500 | 2-3 | 0,12-,0,13 | Используется для возведения несущих стен малоэтажного здания. |

| D600 | 2,5-4,5 | 0,14-0,15 | Используется для возведения несущих стен с вентилируемыми фасадами |

Плюсов у газобетона довольно много, как заявленных производителем, так и подтвержденных покупателями. Итак:

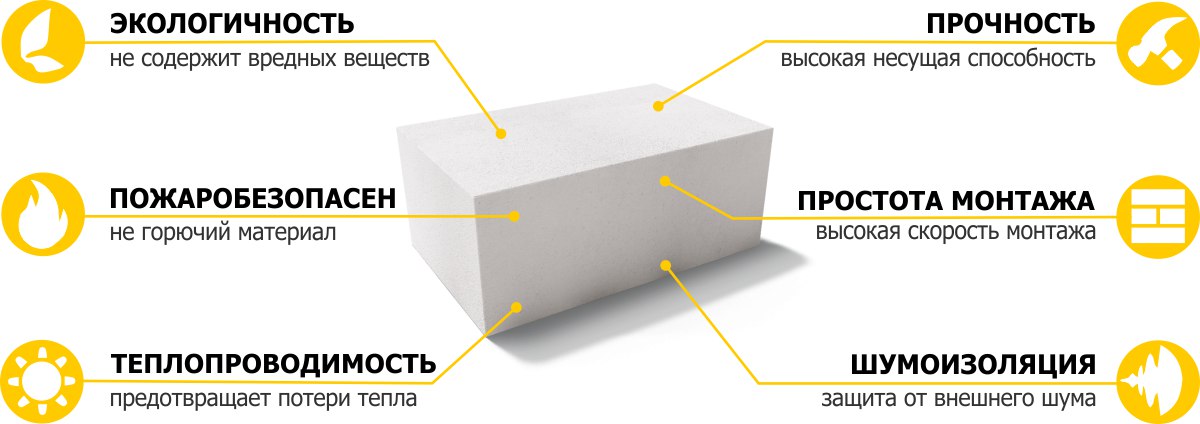

- Теплоизоляция. Главный параметр, внимание на котором акцентируют как продавцы, так и пользователи. Газобетонные блоки действительно обладают крайне низкой теплопроводностью. На практике это означает, что в холодное время года в дом не проникает холод, а в жаркое – тепло. В то же время газобетон, по сути, – пористый («дышащий») материал. Это значит, что в жилом помещении выполняется циркуляция воздуха, а также поддерживается приемлемый уровень влажности. Как итог – в жилых помещениях формируется максимально комфортный для жильцов микроклимат.

- Морозостойкость. Как заявляют производители, строение из газобетонных блоков способно выдержать до 35 циклов замораживания и размораживания. Однако, поскольку материал появился на рынке сравнительно недавно, проверить правдивость этого заявления в ближайшие 30 лет невозможно.

- Звукоизоляция. Структура искусственного камня позволяет поглощать звуковые волны, как кирпич или древесина. Следовательно, владельцу не придется тратиться на оборудование дома дополнительными звукоизоляционными материалами.

- Экологичность. Все просто. Газобетон – хоть и искусственный, но, тем не менее, экологически чистый, а также безопасный строительный материал.

- Легкость. Благодаря малому весу газоблоков новому зданию не потребуется массивный фундамент, следовательно, покупатель может несколько уменьшить расходы на строительство. Также этот параметр значительно облегчает транспортировку и подачу материала во время работ.

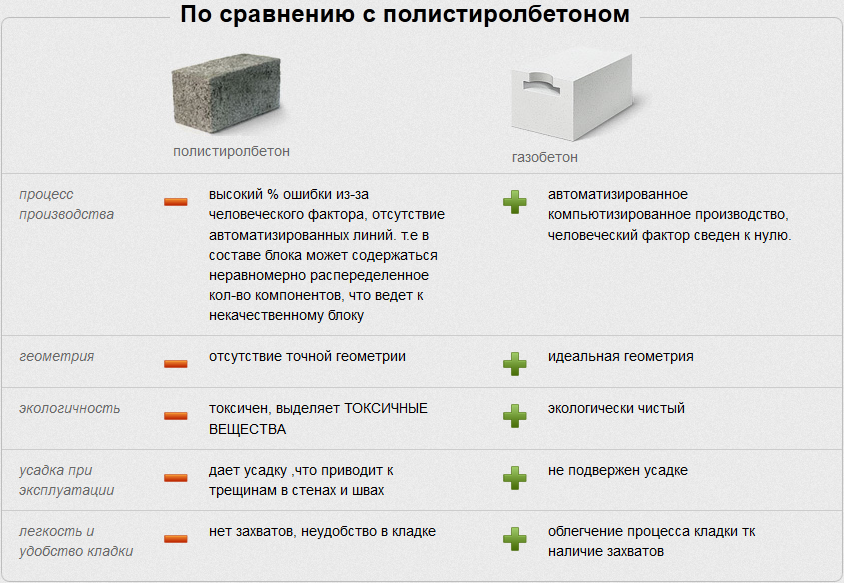

- Геометрическая точность. Технология производства позволяет получать блоки необходимых размеров и геометрических форм с идеальной точностью. Огромный плюс заключается в отсутствии у газобетонных блоков усадки из-за автоклавной обработки.

- Прочность. Процесс изготовления газоблоков (воздействия на них высоких температуры и давления) способствует образованию кристаллов кальция, они дают камню прочность. Данный параметр, при всей легкости газобетона, предоставляет возможность возведения многоэтажных конструкций.

- Простая обработка. Газобетонные блоки прекрасно поддаются обработке. Не нужны ни специальное оборудование, ни соответствующие условия – достаточно обычного ручного инструмента и небольших усилий.

- Быстрая и простая установка. Легкие газобетонные блоки имеют специальные захваты, позволяющие удобно и быстро переносить их. Поверхность материала обработана специальным клеем, что вкупе с соединением типа паз-гребень ускоряет процесс строительства.

- Универсальность. Достоинство, закономерно вытекающее из предыдущих. Искусственный камень легко обрабатывается и обладает подходящими свойствами, следовательно, он применяется при возведении любых конструкций.

- Огнестойкость. Дому из газоблоков не страшен огонь. Температура при пожаре достигает 600 градусов, а газобетон способен выдерживать температуру свыше 1000 градусов.

- Стойкость к внешним воздействиям. Помимо огня, газобетон не боится плесени, грибка, а также насекомых или грызунов.

- Гарантия качества. Газобетон – сложный в производстве материал, поэтому подделать его не представляется возможным. Производитель тщательно проверяет качество каждой партии продукта, и по всем заявленным физико-техническим параметрам газобетон соответствует действительности.

О недостатках производители стараются упоминать гораздо меньше, чем о достоинствах. Однако даже у такого прочного и безопасного материала их достаточно. Это:

Однако даже у такого прочного и безопасного материала их достаточно. Это:

- Необходимая толщина стен. Как заявляют производители искусственного камня, достаточная толщина стен равняется 38 сантиметрам. Показатель является верным лишь при идеальном соблюдении правил эксплуатации, а также сухом газобетоне. Принятые в России строительные нормы допускают уровень влажности до 12% для газобетонных блоков. Это значит, что в действительности толщина стены должна составлять не менее 55 сантиметров.

- Гигроскопичность. Газобетон накапливает влагу, и ее количество может составлять до 35% от общей массы. При впитывании большого количества влаги материал теряет одно из своих главных достоинств – теплоизоляцию. Чтобы избежать столь неприятных последствий, придется тратиться на водоотталкивающие средства и проводить регулярную (раз в два года) обработку поверхностей.

- Зависимость от прочности фундамента. Экономить средства на фундаменте нельзя.

В противном случае из-за усадки пострадают газоблоки: возникнут трещины и на линиях кладки, и на самих блоках. Клей, который применяют для скрепления блоков, не обеспечивает монолитность конструкции, в отличие от кирпичной кладки. Поэтому при строительстве здания из искусственного камня позаботьтесь о крепком фундаменте.

В противном случае из-за усадки пострадают газоблоки: возникнут трещины и на линиях кладки, и на самих блоках. Клей, который применяют для скрепления блоков, не обеспечивает монолитность конструкции, в отличие от кирпичной кладки. Поэтому при строительстве здания из искусственного камня позаботьтесь о крепком фундаменте. - Сложные отделочные работы. Газобетон прекрасно поглощает влагу – следовательно, обычная штукатурка будет быстро отслаиваться. Поэтому необходимо отделывать поверхности штукатуркой на гипсовой основе, которая обеспечит гораздо более прочное сцепление с газобетоном. Но и это не решает проблему. При резких перепадах температуры обработанные поверхности покроются трещинами, повторяющими контуры кладки. Чтобы не допустить неприятного эффекта, опять-таки придется потратиться – в этот раз на монтажную сетку.

- Металлические детали в стене ржавеют. Неудивительно, что металл в стене из газобетона с течением времени заржавеет, раз последний поглощает влагу.

- Общие затраты. Обладающий столь многочисленными достоинствами газобетон изготавливается из дешевого сырья и производственных отходов, поэтому, по сравнению с другими строительными материалами, он имеет довольно низкую цену за кубометр. Но в статье мы уже упомянули про необходимые дополнительные затраты – к сожалению, без них построить комфортный дом из газобетонных блоков не получится.

Было бы нечестным рассмотреть только заявленные производителями характеристики. Поэтому мы собрали все отзывы владельцев в несколько информативных советов:

- Для возведения любого строения из газоблоков необходимы точные расчеты. Большое строение? Больше расчетов.

- 2-3 этажа – предел высоты дома из газобетонных блоков. Если же высота планируется больше, следует приобретать газоблоки с показателем марки от D600. Однако, чем выше марка, тем ниже становится теплоемкость – в этом случае предстоит позаботиться о дополнительном утеплении.

- Придется свыкнуться с наличием трещин, даже при прочном фундаменте. Стандартный показатель образования трещин, верный только в случае соблюдения всех условий строительства, – 20%.

- Необходимо проводить внешнюю отделку строения для защиты от влаги.

- Мы уже упоминали одно число, относящееся к циклам замораживания/размораживания – 35 лет. Это вовсе не значит, что жилой дом из газобетонных блоков простоит около 35 лет. Практический запас искусственного камня несколько больше – все зависит от соблюдения условий эксплуатации.

- Лучше использовать пластиковые трубопроводы вместо металлических, поскольку последние быстро заржавеют в стенах из газобетона.

Из всего вышеперечисленного следуют следующие выводы о газобетоне – высокотехнологичном материале.

Во-первых, искусственный камень – сравнительно новый материал, поэтому неизвестно, как он себя «поведет» через несколько десятков лет после строительства. Если вы не любитель экспериментов, лучше поискать более надежный, традиционный материал.

Во-вторых, использование газоблоков для возведения жилого дома возможно исключительно при соблюдении всех правил монтажа и эксплуатации.

В-третьих, газобетонные блоки идеально подходят для небольшого строительства или быстрого возведения внутренних перемычек.

В-четвертых, не стоит приобретать газобетон из-за его низкой теплопроводности. Если необходима именно теплоизоляция, возможно, стоит обратиться к традиционным материалам и утеплителям.

В-пятых, искусственный камень дешев, практичен, ускоряет строительство, в отличие от большинства традиционных строительных материалов. Однако использование газобетонных блоков обязывает владельца к соблюдению довольно затратных условий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Понравилась статья?

Подпишитесь на новые

Что такое блоки AAC, их преимущества и недостатки

Что такое блоки AAC, их преимущества и недостатки

АКЦИИ

Блоки AAC: Полная форма блоков AAC — это газобетон в автоклаве. Для этого алюминий вступает в реакцию с цементом, известью и летучей золой в пропорциональной смеси. В этом процессе газообразный водород выходит и создает миллионы крошечных воздушных ячеек, которые придают AAC его прочную ячеистую структуру. Он дополнительно укрепляется путем отверждения паром в автоклавах при высоком давлении. Легкие блоки AAC имеют плотность 550 – 650 кг/м3. В гражданском строительстве газобетонные блоки автоклавного производства являются новинкой. Это заменяет текущее использование красного кирпича. По сравнению с традиционным красным кирпичом он имеет много преимуществ.

Для этого алюминий вступает в реакцию с цементом, известью и летучей золой в пропорциональной смеси. В этом процессе газообразный водород выходит и создает миллионы крошечных воздушных ячеек, которые придают AAC его прочную ячеистую структуру. Он дополнительно укрепляется путем отверждения паром в автоклавах при высоком давлении. Легкие блоки AAC имеют плотность 550 – 650 кг/м3. В гражданском строительстве газобетонные блоки автоклавного производства являются новинкой. Это заменяет текущее использование красного кирпича. По сравнению с традиционным красным кирпичом он имеет много преимуществ.

Преимущество блоков AAC

- Один кирпич AAC эквивалентен семи красным кирпичам (9 дюймов X 8 дюймов X 4 дюймов).

- Снижает статическую нагрузку на конструкцию.

- Вес автоклавных газобетонных блоков варьируется от 9 до 12 кг в зависимости от влажности. По сравнению с красным кирпичом собственный вес конструкций снижается на 60 процентов.

- Использование газобетонного кирпича для расшивки швов является экономичным. Как уже упоминалось, 1 кирпич AAC эквивалентен 7 кирпичам. По сравнению с соединением двух блоков AAC вместе, 7 красных кирпичей требуют больше раствора для швов.

- Redbrick имеет прочность на сжатие 3,50 Н/кв.мм, а блоки из автоклавного газобетона имеют прочность на сжатие 5-6 Н/кв.м.

- Благодаря нестандартной форме и размеру, а также идеальному размещению газобетонные блоки просты в установке. Так как он имеет более гладкую и качественную отделку, штукатурить его не требуется. При трещинах и неравномерном укладывании наносится тонкий слой штукатурки.

- В зависимости от размера они обладают хорошей огнестойкостью от двух до шести часов. Блоки идеально подходят для помещений, где пожарная безопасность имеет первостепенное значение.

- Учитывая, что блоки AAC очень просты в обращении, обращении и использовании, обычные инструменты для резки дерева, такие как дрели, ленточные пилы и т.

- Экологически чистый по своей природе, не загрязняет окружающую среду и является экологически чистым строительным материалом. Кроме того, он экономит воду, поскольку требует меньше времени для отверждения

- Блоки газобетона поглощают воду примерно на 10 % своего веса.

- Первоначальная стоимость производства автоклавных газобетонных блоков может быть больше, однако это может снизить потребление цемента, бетона и рабочей силы, поэтому стоимость всего проекта снижается.

- Из-за меньшей ширины покрывает большую площадь ковра по сравнению с кирпичной кладкой.

- Минимальные отходы автоклавных газобетонных блоков.

- Вес автоклавных газобетонных блоков колеблется от 3 до 4 кг, тогда как вес красного кирпича/глиняного кирпича колеблется от 2,5 до 7,5 кг

Недостаток блоков из газобетона несущей, то есть их можно использовать только для стеновых перегородок. См. также АКЦИИ Архитектура Артикул Автоклавный газобетон (AAC) — это легкий строительный материал, который обычно используется в виде блоков. Продукты AAC состоят из кварцевого песка, кальцинированного гипса, извести, цемента, воды и алюминиевой пудры и отверждаются в автоклаве под воздействием тепла и давления. Ячеистый бетон отвечает за поиск промышленного материала с характеристиками, идентичными дереву, с момента его открытия в 19 веке.20. Он был легким, его можно было разрезать или перфорировать, и в нем не было некоторых недостатков, таких как водопоглощение и требования к обслуживанию. Газобетон, который был изобретен более 800 лет назад, одновременно обеспечивает структуру, изоляцию, огнестойкость и устойчивость к плесени.

Преимущества и недостатки автоклавного газобетона (AAC)

Газобетон имеет низкую плотность и превосходные изоляционные свойства по сравнению с обычным (т.е. «плотным») бетоном. Ячеистая структура создается за счет создания воздушных пустот, что приводит к низкой плотности. Эти пустоты размером от 1 мм до 5 мм придают материалу характерный внешний вид. Газобетон обычно формуют в блоки или плиты и используют для создания стен, покрытых известковым раствором, так же, как и обычные бетонные блоки. Блоки из автоклавного газобетона (AAC) теперь широко доступны благодаря таким компаниям, как Hebel и Retak, которые разрабатывают простой и эффективный метод строительства.

Блоки AAC также используются в фундаментах и наружных листах, где они обычно используются. Стены, перекрытия с железобетонными балками, перекрытия и крыша могут быть построены из газобетона автоклавного твердения. AAC можно легко придать любой желаемой форме.

Газобетон производится более 70 лет и имеет ряд преимуществ по сравнению с другими строительными материалами на основе цемента, наиболее важным из которых является более низкое воздействие на окружающую среду. Использование автоклавного газобетона (AAC) имеет ряд экологических преимуществ:

- Изоляция: Например, изоляционные свойства газобетона минимизируют затраты на отопление зданий, построенных из газобетона автоклавного твердения, что приводит к экономии топлива в течение всего срока службы здания.

- Материалы: Известь является ключевым компонентом смеси и требует меньше энергии для производства, чем портландцемент, который обжигается при более высоких температурах. Песок не нужно нагревать перед использованием, а PFA является побочным продуктом производства электроэнергии.

- Карбонизация: Газобетон имеет очень большую площадь поверхности благодаря своей ячеистой структуре, которая менее заметна. Большая часть материала, вероятно, со временем карбонатизируется, эффективно компенсируя выбросы углекислого газа при обжиге известняка при производстве извести и цемента.

Некоторые другие преимущества использования автоклавного ячеистого бетона (AAC):

- Отличный материал для звукоизоляции и звукоизоляции

- Обладает высокой огнестойкостью и устойчивостью к термитам

- Доступен в различных формах и размерах

- Высокая тепловая масса накапливает и выделяет энергию с течением времени

- Перерабатываемый материал

- Простота в обращении и монтаж благодаря малому весу

- Легко режется для канавок и отверстий для электрических и водопроводных линий

- Экономичная транспортировка и транспортировка по сравнению с монолитным бетоном или бетонным блоком

Газобетонный газобетон производится более 70 лет, но когда он был впервые запущен в Великобритании, он имел некоторые недостатки (где полая стена с двухслойной конструкцией из глиняного кирпича была нормой).

- Установка в дождливую погоду: Газобетон известен растрескиванием после укладки, что можно предотвратить, снизив прочность раствора и убедившись, что блоки сухие до и после укладки.

- Хрупкость: С ними нужно обращаться более осторожно, чем с глиняными кирпичами, чтобы избежать поломки.

- Принадлежности: Хрупкая конструкция блоков требует использования более длинных и тонких шурупов и сверл, подходящих для дерева, или забивания молотком при установке шкафов и настенных ковров. Уникальные настенные дюбели (анкеры) большого диаметра стоят дороже, чем стандартные дюбели.

При использовании только газобетона стандарты изоляции новых строительных норм и правил в странах Северной Европы потребуют очень толстых стен. В результате многие подрядчики выбирают традиционные методы строительства, такие как добавление дополнительного слоя изоляции ко всей конструкции. По состоянию на июль 2018 года стоимость базового блока AAC стандартного размера 8 x 8 x 24 дюймов колебалась от 2,20 до 2,50 долларов за квадратный фут, что немного выше, чем стоимость стандартного бетонного блока, которая составляет около 2 долларов за квадратный фут.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества.

Происходит химическая реакция, в течение которой материал поднимается, словно тесто. Газовыделение образует пористую структуру, придающую газобетону его специфические качества. Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции;

Кроме этого, автоматически уменьшается объем земляных работ, снижается расход бетона для заливки опорной конструкции; Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

Форма брикетов четко откалибрована, поэтому нет необходимости выравнивать ряды путем изменения толщины швов.

В противном случае из-за усадки пострадают газоблоки: возникнут трещины и на линиях кладки, и на самих блоках. Клей, который применяют для скрепления блоков, не обеспечивает монолитность конструкции, в отличие от кирпичной кладки. Поэтому при строительстве здания из искусственного камня позаботьтесь о крепком фундаменте.

В противном случае из-за усадки пострадают газоблоки: возникнут трещины и на линиях кладки, и на самих блоках. Клей, который применяют для скрепления блоков, не обеспечивает монолитность конструкции, в отличие от кирпичной кладки. Поэтому при строительстве здания из искусственного камня позаботьтесь о крепком фундаменте.