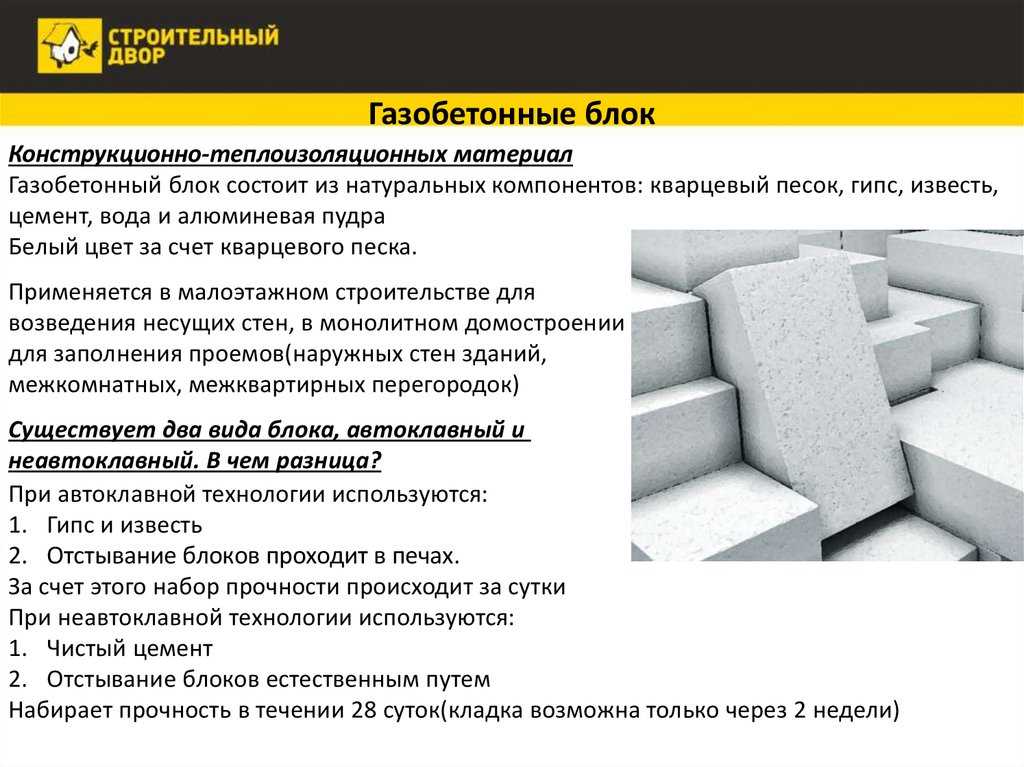

Неавтоклавный и автоклавный газобетон: Чем отличается автоклавный газобетон от неавтоклавного

Чем отличается автоклавный газобетон от неавтоклавного

В последнее время в связи с ростом популярности строительных блоков из ячеистых бетонов часто возникает вопрос: в чем отличие автоклавного газобетона от неавтоклавных материалов (пенобетона и неавтоклавного газобетона)? Постараемся ответить на данный вопрос в этой статье.

Распространены несколько терминов, обозначающих строительные материалы из ячеистого бетона – газобетон, пенобетон, кроме того есть такие характеристики, как автоклавный и неавтоклавный. Разберемся в определениях. Ячеистый бетон – это общее наименование всех легких бетонов, которые характеризуются наличием множества пор (ячеек) в своей структуре, которые придают улучшенные физико-механические свойства материалу.

По способу порообразования ячеистые бетоны делятся на пенобетоны и газобетоны. Как следует из названия, в одном материале для создания ячеистой структуры применяется химическая пена, а в другом газ.

Пенобетон – застывший в поризованном состоянии цементно-песчаный раствор.

Насыщения бетона газом, выделяющимся при реакции извести и алюминиевой пасты – процесс достаточно сложный и требующий тщательного контроля за дозировкой этих компонентов. Обеспечить это возможно только на крупных заводах с качественным автоматизированным оборудованием, и еще недавно термин «газобетон» уже по умолчанию означал наличие автоклавной обработки. Так постепенно в сознании потребителя сформировалось устойчивое и вполне объективное мнение: пенобетон – это дешево и с посредственными характеристиками; газобетон – немного дороже, но значительно лучше качество и стабильные свойства.

В конкурентной борьбе за покупателя, производители пенобетона вместо снижения цены или улучшения качества своих изделий, решили просто уйти от полностью дискредитированного термина «пенобетон», заменив его более благозвучным – НЕавтоклавный газобетон. В сути своей материал не изменился, теперь в ту же химическую пену добавляется немного газообразователя, затем все также разливается в опалубку и раствор набирает прочность под открытым небом. Для конечного потребителя, кроме увеличения цены продукта, это переименование ничего не несет.

Что такое автоклавирование и для чего оно нужно?

Автоклавная обработка – пропаривание в металлических капсулах (автоклавах) при высоком давлении (12 атм.) и высокой температуре (191оС) – позволяет получить материал с такими свойствами, какие невозможно получить в обычных условиях. Автоклавирование газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве в структуре газобетона происходят изменения на молекулярном уровне, и образуется новый минерал с уникальными эксплуатационными характеристиками — тоберморит.

Автоклавный газобетон и неавтоклавные материалы принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками. А если быть точнее, автоклавный газобетон превосходит их по всем показателям.

Рассмотрим основные показатели:

1. Стабильность качества автоклавного газобетона

Автоклавный газобетон изготавливается только на крупном производстве и на стройплощадку попадает в виде готовых блоков. Производство автоклавного газобетона в кустарных условиях невозможно, так как при изготовлении необходимо контролировать одновременно несколько десятков процессов и параметров. Современные заводы автоклавного газобетона имеют высокую степень автоматизации (около 95%) и практически исключают влияние человеческого фактора на производственный процесс.

Автоклавный газобетон производится согласно современному ГОСТу 2007 года, что подтверждается протоколами испытаний, продукция имеет сертификат качества, и клиент может быть уверен в надлежащем качестве.

Для производства пенобетона и неавтоклавного газобетона не требуется большого завода и огромных капиталовложений, что обеспечивает низкий порог входа в этот бизнес. На практике это означает, что имея небольшую бетонно-растворную установку, опалубку и пару низкоквалифицированных рабочих, можно организовать кустарное производство с нестабильными показателями качества, гордо назвав это заводом или фабрикой по производству стройматериалов. Обеспечить в таких условиях стабильность характеристик продукта практически невозможно, поскольку дозирование компонентов производится вручную и, как правило «на глаз», а старый ГОСТ, которому уже больше четверти века, допускает производство таких изделий.

2. Прочность

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например, при плотности D600 они имеют прочность на сжатие в два раза ниже, чем у автоклавного газобетона! Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще, а применять их в строительстве недопустимо.

3. Возможность крепления

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентилируемые фасады. Причем навесные фасады могут быть как из легкого композита так и из тяжелого керамогранита.

Говорить о креплении в пенобетон или НЕавтоклавный газобетон просто не приходится. Гвоздь или шуруп просто вдавливается в стену руками, поэтому применение обычного механического крепежа здесь невозможно. Можно использовать для крепления НЕтяжелых предметов, например, зеркал или крючков для одежды, дорогостоящий двухкомпонентный химический анкер, что дает хоть какую-то иллюзию надежности. Но при навешивании на стену кухонного гарнитура даже использование «химии» не поможет, т.к. под весом шкафа с посудой произойдет разрушение неавтоклавного материала в месте крепления и из стены просто выпадет кусок блока.

4. Однородность

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, что пузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз. Получается неравномерное распределение пор в блоке, и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело.

5. Усадка при высыхании

Набор прочности неавтоклавным ячеистым бетоном сопровождается значительной его усадкой, которая, в свою очередь, приводит к растрескиванию готовой кладки. Очень часто приходится видеть, как на недавно построенном и отделанном здании появляются множественные трещины, отслаивается отделочный слой, отваливается штукатурка. Эти процессы могут протекать в течение нескольких лет – того самого периода, пока идет «набор прочности».

Более того, трещинами испещрены блоки еще до того, как они уложены в кладку. Избавиться от усадки и трещин можно только автоклавированием, но в условиях кустарного производства это невозможно. Поэтому продавцы пенобетона и неавтоклавного газобетона идут на маркетинговые уловки, добавляя фибру (бумагу, пропитанную раствором серной кислоты и роданидом кальция) и называя это «армированным пенобетоном», устойчивым к растрескиванию. Для конечного потребителя, опять же кроме увеличения стоимости, фибра ничего не дает, ведь любой человек, даже не связанный со строительной индустрией, понимает, что если добавить бумагу в бетон, то никаких чудодейственных свойств, обещанных продавцами пенобетона, у материала не появится.

Для конечного потребителя, опять же кроме увеличения стоимости, фибра ничего не дает, ведь любой человек, даже не связанный со строительной индустрией, понимает, что если добавить бумагу в бетон, то никаких чудодейственных свойств, обещанных продавцами пенобетона, у материала не появится.

Нужно отметить, что чем легче (а как следствие, и теплее) материал, тем больше усадка. Опыт строительства показывает, что стены из неавтоклавных ячеистых бетонов нельзя просто зашпаклевать и покрасить – внутри их приходится закрывать гипсокартоном, а для внешней отделки применять навесные фасады с креплением в перекрытие или кирпич.

Автоклавный газобетон полностью набрал прочность уже в процессе производства и автоклавирования, поэтому усадочные деформации ему не грозят.

К примеру, для автоклавного газобетона показатель усадки не превышает 0,4 мм/м, тогда как для неавтоклавных материалов он составляет в 10 раз больше — до 5 мм/м.

6.

Экологичность

ЭкологичностьАвтоклавный газобетон является абсолютно экологичным и аэропроницаемым материалом. Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон может изготавливают из самого дешевого местного сырья: песка, отходов щебеночного производства, кроме того, в качестве пенообразователей применяются химические добавки, что, несомненно, снижает показатели экологичности дома из пенобетона. Также химические компоненты вносятся в блок с фиброй, пропитанной кислотами, хлоридами и роданидами. Даже присутствующие в небольших количествах, эти вещества способны выделяться и накапливаться в воздухе жилых помещений.

7. Геометрия

Точность геометрических размеров блоков из автоклавного газобетона регулируется современным ГОСТом, допустимые отклонения – по длине до 3 мм, по ширине до 2 мм, по толщине – до 1 мм. Блоки получаются путем резки струнами большого массива автоклавного газобетона и нарезать неровно на таком оборудовании просто нельзя.

Блоки получаются путем резки струнами большого массива автоклавного газобетона и нарезать неровно на таком оборудовании просто нельзя.

Неавтоклавный газобетон и пенобетон разливают в опалубку с ограниченными циклами использования. Ввиду все той же экономии, опалубка используется в несколько раз дольше ее нормативного срока службы, а поскольку опалубка разборная, то в силу ее деформаций и износа собрать ее правильно с каждым разом становится все сложнее и сложнее – отсюда и отклонения по геометрии блоков. Для неавтоклавных газобетона и пенобетона отклонения геометрических размеров допускаются значительно больше — по толщине могут достигать 5 мм (старый ГОСТ 1989 года).

Большой разбег в геометрических размерах блоков из неавтоклавных материалов влечет ухудшение всех показателей кладки:

- — увеличивается толщина слоя раствора, приводя к увеличению стоимости кладки

- — увеличивается усадка кладки, т.к. помимо блоков усаживаются и толстые растворные швы

- — образуются мостики холода из-за толстых растворных швов

- — требуется трудоемкое выравнивание вертикальной поверхности стен

- — расход цементно-песчаного раствора в 5-6 раз выше, чем кладочного клея

- — увеличивается толщина и трудоемкость отделочных работ

- — снижается прочность кладки

8.

Теплоизоляционные свойства

Теплоизоляционные свойстваПлотность пенобетона или газобетона напрямую влияет на их теплоизоляционные свойства и, чем материал плотнее, тем теплоизоляция ниже. Пенобетон или неавтоклавный газобетон с низкой плотностью – это отличный теплоизоляционный материал, но прочность у него крайне низкая и применять его для кладки стен нельзя. В качестве конструктивного, особенно для несущих стен, требуется плотность выше, а значит, материал будет «холоднее». К примеру, для Иркутской области при использовании неавтоклавных материалов плотность ячеистого бетона должна быть минимум 700 кг/куб. метр. И без того невыдающиеся теплоизоляционные свойства значительно ухудшаются ведением кладки на цементно-песчаном растворе с толстыми швами. Это значит, что толщина стены из пенобетона или неавтоклавного газобетона с плотностью D700 для нормальной теплоизоляции без применения утеплителя должна быть около 65-70 см.

Стена из автоклавного газобетона обеспечивает такие же показатели теплозащиты и прочности при толщине всего 40 см, при этом достаточно плотности D400-D500. Объективно автоклавный газобетон обладает лучшими, чем неавтоклавные материалы, показателями прочности и теплоизоляции при меньшем весе.

Объективно автоклавный газобетон обладает лучшими, чем неавтоклавные материалы, показателями прочности и теплоизоляции при меньшем весе.

Подведем итоги

- — Автоклавный газобетон превосходит неавтоклавные материалы по физико-техническим свойствам благодаря автоклавной обработке.

- — Автоклавный газобетон производится только на современных заводах со стабильным гарантированным качеством на уровне мировых стандартов.

- — Автоклавный газобетон отличается от неавтоклавных материалов более высокой прочностью при меньшем весе.

- — Автоклавный газобетон не дает усадки в процессе эксплуатации.

- — Блоки из автоклавного газобетона отличаются точными размерами и равномерной плотностью массива.

- — Автоклавный газобетон является искусственным природным минералом, что обуславливает высочайший уровень его экологичности.

- — Применение автоклавного газобетона позволяет возвести теплоэффективный дом с однородной стеной 400 мм, не требующей утепления.

Строительство домов из неавтоклавных материалов дешевле только на первый взгляд. Если учесть плохую геометрию неавтоклавных материалов, худшие показатели теплоизоляции и прочности по сравнению с автоклавным газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из неавтоклавных материалов отсутствует.

Автоклавный и неавтоклавный газобетон — что лучше?

Автоклавные блоки формируются при большой температуре и давлении, неавтоклавные — твердеют при атмосферном давлении или в условиях нагревания. Что лучше и почему?

Главные отличия АВТОКЛАВНОГО и неавтоклавного ГАЗОБЕТОНА:

- Качество. Автоклавные блоки изготавливаются только в заводских условиях. Производить автоклавный газобетон в подпольных условиях невозможно, а неавтоклавный — твердеет в естественной среде, поэтому изготовлять его можно в «кустарных» условиях;

- ГОСТ.

Автоклавный газобетон производится согласно ГОСТу 2007 года — ГОСТ 31360-2007, такие блоки имеют сертификат качества. Клиенты могут быть уверены в качестве покупаемой продукции. Неавтоклавный газобетон изготавливается по ГОСТу 25485-89 и уже долгое время технология и качество не изменяется.

Автоклавный газобетон производится согласно ГОСТу 2007 года — ГОСТ 31360-2007, такие блоки имеют сертификат качества. Клиенты могут быть уверены в качестве покупаемой продукции. Неавтоклавный газобетон изготавливается по ГОСТу 25485-89 и уже долгое время технология и качество не изменяется. - Прочность. Ячеистые бетоны изготавливают разной плотности: от 400 до 800 кг/м3 классом. Наш самый ходовой блок является D500, при этом его плотность имеет класс по прочности на сжатие В2,5. Прочность неавтоклавного бетона может быть меньше В1,5, конструкция на таких блоках может не выдержать нагрузки;

- Крепление. Автоклав значительно повышает прочность газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентиляционные фасады;

- Усадка не страшна. В сравнение с неавтоклавным газобетоном, автоклавные блоки полностью набирают свою прочность уже в процессе производства.

Поэтому усадка им не страшна. Для автоклавного газобетона показатель усадки не превышает 0,5 мм/м, тогда как для неавтоклавных материалов он составляет от 1 до 3 мм/м. Неавтоклавные блоки дают большую усадку, она достигает до 0,23— 0,34 мм/м. Это может сильно повлиять на конструкцию здания;

Поэтому усадка им не страшна. Для автоклавного газобетона показатель усадки не превышает 0,5 мм/м, тогда как для неавтоклавных материалов он составляет от 1 до 3 мм/м. Неавтоклавные блоки дают большую усадку, она достигает до 0,23— 0,34 мм/м. Это может сильно повлиять на конструкцию здания; - Экологичность. Мы не устанем говорить, что наш автоклавный газобетон полностью экологичный материал. Микроклимат в постройке из автоклавных блоков можно сравнивать с климатов деревянного дома. Газобетон изготавливается из материального сырья, поэтому он не поддается гниению. А его способность регулировать влажность, исключает вероятность появления плесени и грибков. В составе неавтоклавного газобетона чаще всего добавляют смесь шлаков и золы. В результате химической реакции, полученный состав выделяет сферические поры;

- Геометрия. Точность геометрии блоков из автоклава регулируется современным ГОСТом. Геометрия неавтоклавный блоков разнородна.

Блоки начинают крошиться и скалываться;

Блоки начинают крошиться и скалываться; - Теплоизоляция. По сравнению с неавтоклавными блоками и кирпичом, автоклавный газобетон обладает на 30% лучшим показателем по теплоизоляции.

Давайте подведем итоги:

- Неавтоклавные блоки дешевле, чем бетон из автоклава;

- Газобетонные блоки автоклавного твердения отличаются физико-механическими свойствами

- Богатый выбор марок по прочности. Прочность автоклавных газоблоков выше в полтора-два раза неавтоклавных материалов;

- Производят автоклавные блоки только на современных заводах;

- Автоклавные блоки лишены такого недостатка, как усадка;

- Соответствие параметров ровности автоклавных блоков;

- Блоки из автоклава абсолютно экологичны.

Как мы видим, автоклавный газобетон превосходит неавтоклавный практически по всем показателям. На нашем заводе ПТЖБ изготавливаются газоблоки из автоклава. Только так мы можем быть уверенны в качестве своих изделий. Здания из таких блоков получаются более прочные, а постройка проходит легче и проще.

Только так мы можем быть уверенны в качестве своих изделий. Здания из таких блоков получаются более прочные, а постройка проходит легче и проще.

ВЕРНУТЬСЯ В БЛОГ

ВЕРНУТЬСЯ В БЛОГСтандарт D500 600x300x188

по запросу ВЫБРАТЬСтандарт D500 600x300x200

по запросу ВЫБРАТЬСтандарт D500 600x300x250

по запросу ВЫБРАТЬСтандарт D500 600x400x188

по запросу ВЫБРАТЬСтандарт D500 600x400x200

по запросу ВЫБРАТЬСтандарт D500 600х400х250

по запросу ВЫБРАТЬПазогребневый D500 600x300x250

по запросу ВЫБРАТЬПазогребневый D500 600х400х250

по запросу ВЫБРАТЬПерегородочный D500 600х300х100

по запросу ВЫБРАТЬ

Состав неавтоклавной легкой пенобетонной смеси

Технические характеристики оборудования для производства легкого бетона www. concrete.ecolit.ae

concrete.ecolit.ae

Мы можем помочь вам в поэтапном производстве: выбрать местное сырье и процесс смешивания для достижения плотности 600 кг /м3 и более. Подробнее моб./Whatsapp + 971 56 128 3050

ГРУППА ПИОНЕР — производитель сухих смесей для легкого бетона. Сухая смесь из легкого бетона, используемая вместо минеральной ваты и стекловаты для получения прочной и монолитной конструкции стены.

Неавтоклавная легкая газобетонная смесь.

Примечание: основные компоненты могут содержать незначительные следы различных химических элементов.

НАЧНИТЕ СВОЙ БИЗНЕС ПО ПРОИЗВОДСТВУ ЛЕГКОГО БЕТОНА С НАШЕЙ ПОДДЕРЖКОЙ

Бизнес по производству легкого неавтоклавного газобетона с нуля. Вы можете сделать:

— стяжка пола из легкого бетона

— изоляция крыши из легкого бетона

— заполнение стен строительных систем из тонкой стали

— производство блоков и стеновых панелей

У нас вы можете заказать смеситель с насосом и получить полную поддержку в производстве продукции из сырья в вашем регионе. Мы также окажем вам поддержку в привлечении потенциальных клиентов.

Мы также окажем вам поддержку в привлечении потенциальных клиентов.

Оборудование для производства легкого бетона различной мощности и плотности от 100 кг/м3 и выше

Базовая рецептура неавтоклавного легкого газобетона (аэробетона) плотностью 600 кг/м3:

— Портландцемент рядовой

11— Известняковый порошок (частицы до 0,05 мм)

— Алюминиевый порошок с водопоглощением 15 000 см2/г и более.

Состав сухой смеси:

50% цемента (по весу) + 50% известняковой муки (по весу). То есть на 1 кг сухой смеси нужно 500 г цемента и 500 г известняковой муки

Рецепт смеси на 600 кг/м3 плотность:

1 кг сухой смеси 0,65 л воды 1 г алюминиевой пудры для На 100 кг сухой смеси вам потребуется 65 литров воды и 100 г алюминиевой пудры

Как смешивать:

1. Добавить воду в ведро

2. Добавить сухую смесь в воду и перемешать пару минут

3. Добавить алюминиевую пудру и перемешать 1-2 минуты.

Добавить алюминиевую пудру и перемешать 1-2 минуты.

столкнулись с проблемой выбора алюминиевой пудры запросить поддержку по адресу [email protected]

4. Залить в форму форма

подробности через WhatsApp +971 56 128 30 50

Посмотрите видео об оборудовании для производства легкого бетона для лучшего понимания

Технические характеристики легкого газобетона неавтоклавного твердения:

Насыпная плотность сухой смеси 1270 кг/м3. Для производства с плотностью от 500 кг/м3 до 1200 кг/м3 требуется различное количество воды и добавок.

Наиболее подходящая плотность для системы перегородок из гипсокартона с заполнением из легкого бетона составляет 500–600 кг/м3

Для такой плотности легкий бетон Pioner имеет такие основные характеристики, как:

теплопроводность 0,1359 Вт/(м*К)

прочность на сжатие 2,1 — 2,8 МПа или 21 — 28 кг/см2

предел огнестойкости для толщины 100 мм 4 часа.

звукоизоляция для толщины 100 мм составляет 45 дБ.

ЛЕГКИЕ БЕТОННЫЕ ОБЛИЦОВОЧНЫЕ ПАНЕЛИ

Длина (мм) 1200

Ширина (мм) 600

Толщина (мм) 40

Теплопроводность U [W/(M*K)] 0,12

Термическое сопротивление R [M2*K/W] 0,35

Прочность на сжатие, кН/м2] 3,04

Класс огнестойкости 130 минут

Автоклавный и неавтоклавный газобетон

Автоматические линии для производства газобетона

Газобетон является разновидностью выдувного бетона. Газобетон представляет собой искусственный камень со сферическими порами, равномерно распределенными по всему его объему. Газобетон получают из смеси вяжущего, кремнеземистого компонента и воды с добавлением газообразующих и модифицирующих добавок.

Портландцемент и известняк (газосиликат) обычно используются в качестве вяжущего компонента. В качестве кремнистого компонента обычно используются зола ТЭЦ, гранулированный доменный шлак и кварцевый песок. Как правило, алюминиевая пудра работает как газообразующий агент. Добавление в смесь порошка алюминия вызывает химическое изменение, которое приводит к выделению водорода. В свою очередь водород образует поры. В качестве модифицирующих добавок применяют регуляторы структурообразования и развития пластической прочности, отвердители и пластификаторы.

В качестве кремнистого компонента обычно используются зола ТЭЦ, гранулированный доменный шлак и кварцевый песок. Как правило, алюминиевая пудра работает как газообразующий агент. Добавление в смесь порошка алюминия вызывает химическое изменение, которое приводит к выделению водорода. В свою очередь водород образует поры. В качестве модифицирующих добавок применяют регуляторы структурообразования и развития пластической прочности, отвердители и пластификаторы.

Типы газобетона

Существует множество различных типов газобетона, которые классифицируются по следующим критериям:

1. По функциональному назначению:

- конструкционный;

- конструкционно-теплоизоляционные;

- теплоизоляционный.

2. По условиям твердения:

- автоклавное (синтетическое твердение) — твердение в среде насыщенного пара при давлении выше атмосферного;

- неавтоклавная (гидратационная закалка) — закалка в естественных условиях с электрообогревом, в среде насыщенного пара при атмосферном давлении.

3. По типу вяжущего компонента:

- известняк; цемент

- ;

- смешанный;

- шлак;

- ясень;

4. По типу кремнеземистого компонента:

- природные материалы: кварцевый песок и другие виды песка;

- вторичные продукты промышленности: зола-унос ТЭЦ, зола гидроудаления, продукты переработки различных руд, отходы ферросплавов и др.

Основные характеристики газобетона

Виды автоклавного и неавтоклавного газобетона по прочности указаны по классам по прочности на сжатие согласно СТ СЭВ 1406.

Для газобетона установлены следующие классы: В0,5 ; В0,75; В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12,5; В15.

Для конструкций, проектируемых без учета требований СТ СЭВ 1406, показатели прочности на сжатие газобетона характеризуются марками: М7,5; М10; М15; М25; М35; М50; М75; М100; М150; М200.

По средней плотности газобетона в сухом состоянии устанавливаются следующие марки: D300; Д350; Д400; Д500; Д600; Д700; Д800; Д900; Д1000; Д1100; Д1200.

Физические и механические свойства типов бетона приведены в таблице 1.

Таблица 1 — Физико-механические свойства типов бетона

Бетон | Маркировка бетона | Автоклавный бетон | Неавтоклавный бетон | ||

|

| по средней плотности | Класс по прочности на сжатие | Марка по морозостойкости | Класс по прочности на сжатие | Марка по морозостойкости |

| Д300 | В0,75 |

| — | — |

|

| В0,5 |

|

|

|

Теплоизоляционный | Д350 | В1 | Не указывается |

|

|

|

| В0,75 |

|

|

|

| Д400 | В1,5 |

| В0,75 |

|

|

| В1 |

| В0,5 | Не указано |

| Д500 | — | — | В1 |

|

|

|

|

| В0,75 |

|

Структурные и теплоизоляционные | Д500 | В2,5 |

|

|

|

|

| В2 | От F15 до F35 | — | — |

|

| В1,5 |

|

|

|

|

| В1 |

|

|

|

| Д600 | В3,5 |

|

|

|

|

| В2,5 | От F15 до F75 | В2 | От F15 до F35 |

|

| В2 |

| В1 |

|

|

| В1,5 |

|

|

|

|

| В5 |

| В2,5 |

|

| Д700 | В3,5 |

| В2 | От F15 до F50 |

Структурные и теплоизоляционные |

| В2,5 |

| В1,5 |

|

|

| В2 | От F15 до F100 |

|

|

|

| В7,5 |

| В3,5 |

|

| Д800 | В5 |

| В2,5 |

|

|

| В3,5 |

| В2 |

|

|

| В2,5 |

|

| От F15 до F75 |

|

| В10 |

| В5 |

|

| Д900 | В7,5 | От F15 до F75 | В3,5 |

|

|

| В5 |

| В2,5 |

|

|

| В3,5 |

|

|

|

|

| В12,5 |

| В7,5 |

|

| Д1000 | В10 |

| В5 |

|

|

| В7,5 |

|

|

|

Структурный |

|

| От F15 до F50 |

| От F15 до F50 |

|

| В15 |

| В10 |

|

| Д1100 | В12,5 |

| В7,5 |

|

|

| В10 |

|

|

|

| Д1200 | В15 |

| В12,5 |

|

|

| В12,5 |

| В10 |

|

Сухая усадка газобетона должна быть не более 3,0 мм/м для неавтоклавного бетона марок Д600—Д1200.

Автоклавный газобетон производится согласно ГОСТу 2007 года — ГОСТ 31360-2007, такие блоки имеют сертификат качества. Клиенты могут быть уверены в качестве покупаемой продукции. Неавтоклавный газобетон изготавливается по ГОСТу 25485-89 и уже долгое время технология и качество не изменяется.

Автоклавный газобетон производится согласно ГОСТу 2007 года — ГОСТ 31360-2007, такие блоки имеют сертификат качества. Клиенты могут быть уверены в качестве покупаемой продукции. Неавтоклавный газобетон изготавливается по ГОСТу 25485-89 и уже долгое время технология и качество не изменяется. Поэтому усадка им не страшна. Для автоклавного газобетона показатель усадки не превышает 0,5 мм/м, тогда как для неавтоклавных материалов он составляет от 1 до 3 мм/м. Неавтоклавные блоки дают большую усадку, она достигает до 0,23— 0,34 мм/м. Это может сильно повлиять на конструкцию здания;

Поэтому усадка им не страшна. Для автоклавного газобетона показатель усадки не превышает 0,5 мм/м, тогда как для неавтоклавных материалов он составляет от 1 до 3 мм/м. Неавтоклавные блоки дают большую усадку, она достигает до 0,23— 0,34 мм/м. Это может сильно повлиять на конструкцию здания; Блоки начинают крошиться и скалываться;

Блоки начинают крошиться и скалываться;