Морозостойкость газобетонных блоков: газобетонные блоки и их технические характеристики

Морозостойкость газобетонных блоков

Постоянное изменение температуры воздуха на улице может пагубно влиять на здания, а точнее материалы, из которых они возведены. Самые сложные периоды для строительных материалов — это осень и зима. В реалиях России и других постсоветских стран мы можем говорит о нестабильном климате в данный период. Погода может резко меняться с дождя на мороз, а в некоторых регионах мороз может достигать 40 градусов. Постоянная влага и мороз очень быстро разрушают физико-механические свойства различных материалов.

Физико-механические свойства — это и есть морозостойкость. А показателями морозостойкости блоков являются циклы, в течение которых блок будет терять свои свойства.

Как определить морозостойкость газобетонного блока

О морозостойкости ячеистых бетонов ходит множество мифов и предположений, хотя уже давно были проведены все необходимые испытания и сделаны официальные выводы.

Определяют морозостойкость ячеистых блоков при помощи некоторого эксперимента:

- В начале образец помещают в воду на 48 часов. Вода должна быть не ниже 20 °С.

- По истечении времени образец помещают в морозильную камеру на 4 часа, температура в камере должна быть от — 17 до — 25 °С.

- После 4 часов образец достают из камеры и помещают обратно в воду, которая должна быть не меньше 20 °С. Только теперь блок должен находиться там до полного оттаивания. Это произойдет после 2 часов, проведенных в воде.

- Дальше блок отправляется обратно в камеру. И так происходит раз за разом.

- После замораживания и оттаивания проводятся испытания на сжатие. А именно после 15 цикла, 25 цикла, 50 цикла и 100 цикла.

Как стало известно, газобетонные блоки могут выдержать не меньше 100 циклов. При этом блок будет сохранять все свои физико-механические свойства. Это обусловлено тем, что структура газобетона позволяет воде занять свободное пространство внутри изделия, тем самым не разорвав его на части. Ячеистая структура дает воде свои поры и капилляры.

Исторический опыт строительства из газобетона

Самым хорошим примером по морозостойкости являются здания в Прибалтике. Они были построены еще в 30 годах и до сих пор остаются в хорошем, эксплуатационном состоянии. А первыми построили здания из ячеистых бетонов швейцарцы, еще в 1929 году.

Учитывая эту информацию, можно смело отбросить миф о непригодности использования газобетона в холодных климатических условиях. Факты говорят сами за себя, а чьи-то домыслы так и остаются «страшилками для непросвещенных».

Но как бы идеально все не казалось, пористые материалы подвержены разрушениям от атмосферного воздействия и без применения правильно подобранных отделочных материалов, вряд ли смогут надолго сохранить свои качества. Чтобы понять природу механизма морозного воздействия и найти способы борьбы с ним, необходимо углубиться в сам процесс затвердения воды внутри блоков.

Как известно, вода имеет свойство расширяться при замерзании и разрушать материал, внутри которого она находится. Но это правило должно действовать только на плотные материалы, а пористые материалы из-за своей структуры вообще не должны подвергаться разрушению. Однако, в ходе проведенных экспериментов, выяснилось, что это не так. Пористые материалы, хоть и в меньшей степени, но все-таки подвержены разрушению.

Наиболее разрушительное воздействие было замечено в процессе замораживания при низких температурах. Целью таких экспериментов было изменение основных представлений о процессе разрушения под воздействием заморозки и поиски решений выявленных проблем.

Самым главным отрицательным качеством пористых бетонов является то, что они все-таки являются сильными абсорбентами влаги из воздуха. Если влажность по массе достигнет 35%, теплопроводность стен дома станет значительно ниже, и он попросту станет холодным.

Чтобы избежать проникновения влаги, необходимо сделать паровой барьер. Для этого достаточно обработать стены глубокопроникающей грунтовкой и ошпаклевать стены изнутри. Обычно все так делают, и не стоит пренебрегать этими процессами, так как в будущем из-за внутренней влажности помещения отделочные материалы могут отслаиваться.

С внешней стороны блока необходимо провести гидрофобизационные работы, а лучше повторять их с частотой раз в 2-3 года. Данный процесс будет надежно защищать пористый бетон от впитывания атмосферной влаги, но в тоже время будет способствовать выходу влаги изнутри стены.

Методы повышения морозоустойчивости кладки

Достаточно распространен вариант, когда стены из пористых материалов обкладывают облицовочным кирпичом. Решившись не такой шаг, необходимо учесть немало спорных моментов:

- Самым главным моментом является то, что кирпич практически не пропускает скапливающихся внутри здания паров влаги. Выход влаги происходит только через кладочный шов, поэтому между стенами из кирпича и блока нужно будет оставить вентилируемый зазор, который необходимо будет надежно защитить от попадания внешней влаги. Именно на этом этапе многие строители допускают ошибку, что и приводит к снижению срока эксплуатации газоблока. Отсутствие возможности «дышать» и выпускать влагу действует разрушающе на ячеистые бетоны, поэтому лучше избегать данных ошибок.

- Также образуется проблема привязки облицовочной тонкой стенки, обычно в полкирпича, к несущей из пеноблока. Для того, чтобы наружная стена не обвалилась со временем, через каждые 4-5 рядов кирпича нужно вставлять специальный пластиковый анкер или прут из нержавейки и крепить его к основной стене.

- Следующий момент — это малая плотность пористых блоков, которая не позволяет использовать традиционные недорогие средства крепления. Но учитывая распространённость газобетона, и специализированные крепления найти – не проблема. Любой строительный супермаркет в своем ассортименте обязательно содержит все для работы с ячеистыми бетонами.

21.10.2016

Морозостойкость газобетона — АлтайСтройМаш

Газобетонные блоки ‒ это материал, стремительно набирающий популярность. Его ценят за отличные характеристики: хорошую теплоизоляцию, огнестойкость и морозостойкость.

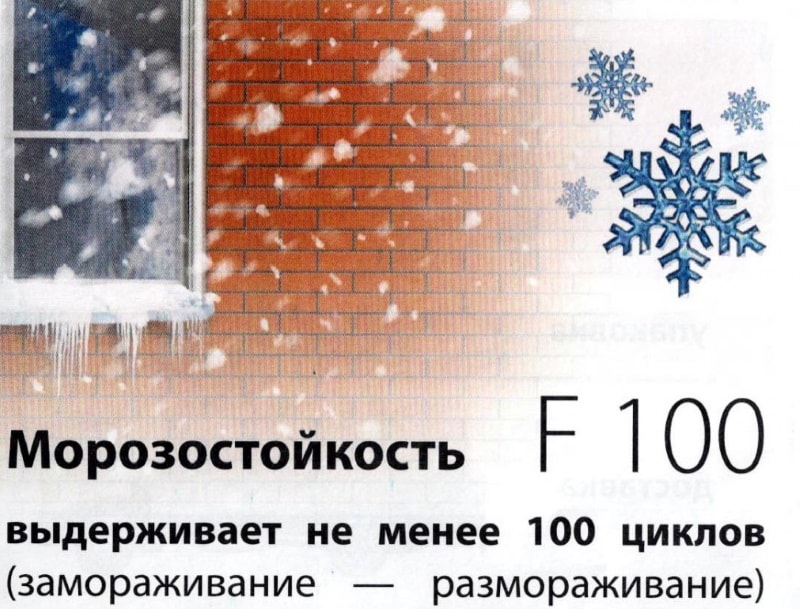

Газобетонные блоки ‒ это материал, стремительно набирающий популярность. Его ценят за отличные характеристики: хорошую теплоизоляцию, огнестойкость и морозостойкость.Морозостойкость ‒ это способность газоблока переносить циклы замораживания и оттаивания без потери своих свойств. Морозоустойчивость газобетона – f100, а это значит, что он не боится быть замороженным и размороженным 100 раз. Получается, это 100 лет служения и сохранения качеств.

Как определяют морозостойкость газобетона?

Наш метод – эксперимент. Создаются условия, максимально приближенные к реальному процессу перепада температур:

- Блок погружают в воду комнатной температуры (не ниже 20 °С) на 2ое суток

- Затем материал перемещают в морозилку и держат там 4 часа при температуре от -17°С до -25°С

- Через 4 часа образец возвращают в воду комнатной температуры. Его оставляют там до полного оттаивания, то есть примерно на 2 часа.

- Дальше блок снова возвращают в морозильную камеру.

Такой цикл повторяют до 100 раз, периодически совершая проверки. После 15, 25, 50 и 100 цикла газоблок сжимают, чтобы проверить его физико-механические свойства.

Какова морозостойкость газобетона?

Благодаря пористой структуре, газобетонные блоки не разрываются на части при заморозке воды.

Газоблок может пережить до 100 смен циклов, его морозостойкость варьируется от f15 до f100.

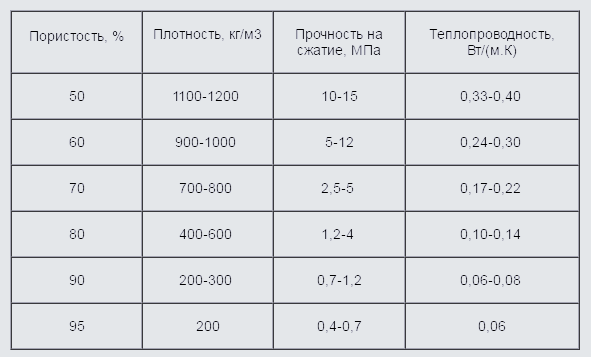

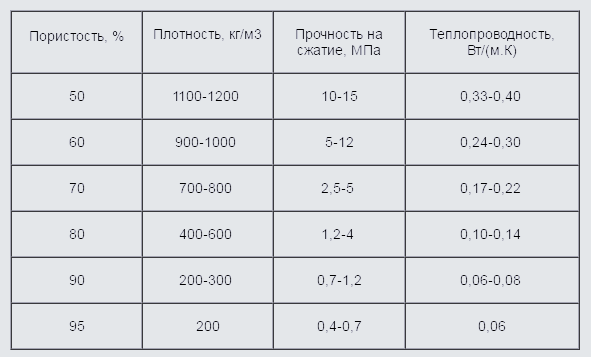

Почему такой разброс? Всё зависит от марки. У D200 и D1200 будет разная степень пористости, а мы помним, что структура материала определяет его морозостойкость.

Также многое зависит от состава газобетона и технологии его производства. Ответственные производители используют новые технологии, качественное оборудование. И морозостойкость таких блоков выше, чем у тех, которые изготовлены в гараже.

Многие производители экономят время и останавливают эксперименты на 50ом цикле и записывают в характеристике f50, хотя газоблоки могут выдержать больше.

Доказательства морозостойкости газобетонных блоков

Лучший учитель – это история. Если посмотреть на первые здания, построенные из газобетона, то можно увидеть, что они сохранились в своём первоначальном виде. В Швейцарии дома из газоблоков были построены ещё в далеком 1929 году, но отлично выдержали испытание временем и до сих пор находятся в эксплуатации.

Как сделать газобетон ещё более долговечным?

Основная причина разрушения материала – это воздействие воды, которая при замерзании расширяется и давит на стенки блока. Соответственно, можно минимизировать проникновение воды в блок, и тогда газобетонные блоки прослужат ещё дольше.

Что конкретно можно сделать?

Если подойти системно к строительству дома, то он прослужит вам и вашим наследникам долгие годы! А газобетон – хороший и долговечный материал.

«АлтайСтройМаш» — это производитель оборудования для газоблоков. Мы на рынке уже 19 лет и доказали свою надежность. Среди наших клиентов не только изготовители из России, но и из Кипра, Казахстана, Узбекистана и других стран СНГ. Подробнее с оборудованием можно ознакомиться в каталоге. Начать бизнес с нами – легко!

Морозостойкость газобетона и газобетонных блоков

Специфика газобетона заключается в его пористой структуре, которая формируется за счет пузырьков воздуха, отделенных друг от друга твердым составом из цемента и песка. Проникновение влаги внутрь газоблока происходит только при специально созданных условиях, например, при помещении его в жидкость на длительный срок. Средняя часть блока в реальных условиях всегда остается сухой, а излишки воды перераспределяются по сухим порам. Благодаря этому морозостойкость бетона является неоспоримой и он способен выдерживать множество циклов заморозки при низких температурах и оттаивания при их повышении.

Может показаться, что газобетонные блоки не поддаются разрушениям под воздействием влажности и низких температур, но деформация может произойти, когда количество влаги в стеновом блоке превышает свой стандартный лимит. Чтобы увеличить морозостойкость газобетонных блоков, стены, перегородки и фасады, которые возводят из этого материала, покрывают грунтовкой или штукатуркой, которые препятствуют воздействию влаги.

Морозостойкость газобетонных блоков говорит о способности изделий, находясь под влиянием влажности, не разрушаясь выдерживать цикличные процессы замораживания и оттаивания, не теряя прочность и показатели устойчивости и теплоизоляции. Устойчивость к низким температурам измеряют количеством пройденных циклов, в ходе которых газобетонные блоки не проявили следов разрушения и трещин, сохранив свои физические и технические характеристики. Приобретая изделия, узнать о степени его морозостойкости можно, обратив внимание на латинскую букву F на упаковке и цифру после нее, которая обозначит количество циклов, которое газобетон будет способен перенести. В таблице ниже приведены примеры морозостойкости газобетона от известных брендов.

| Торговая марка | Морозостойкость, не менее циклов |

|---|---|

| СтройКомплект | 50 |

| Н+Н | 100 |

| AEROC (АЭРОК) | 50 |

| 211 КЖБИ | 250 |

Морозостойкость различных типов газобетона

Самыми популярными видами газобетона являются:

- Гидросиликатный,

- Газосиликатный.

Оценивая степень морозостойкости газосиликатных блоков, можно говорить о том, что их устойчивость к низким температурам зависит от методики производства. Гидросиликатные блоки, не демонстрирующие серьезных показателей прочности, проявляют высокую устойчивость, так как к этому располагает их структура. Плотность гидросиликатов гораздо выше, чем у газосиликатов, что объясняет циркуляцию жидкости в процессе охлаждения и замерзания и, как следствие, отличную устойчивость к воздействию низких температур.

Эксперты считают, что морозостойкость газобетона связана с его технологическими особенностями, например, сырьевым составом и автоклавной обработкой. В большинстве проводимых экспериментов основную роль играет показатель так называемого вяжущего. Как показали испытания, самая низкая морозостойкость свойственна блокам, изготовленным из извести. Изделия, содержащие цемент демонстрируют более высокие качественные характеристики.

Одним из нюансов, который следует учитывать, анализируя способность материала быть устойчивым к низким температурам — это воздушные ячейки, составляющие структуру газобетонных блоков. В зависимости от морозостойкости их разделяют по объемам на:

- Резервные,

- Безопасные,

- Опасные.

Как показали эксперименты, чем меньше поры ячеек, тем более морозостоек бетон. Чем меньше количество опасных пор в структуре блока, тем лучше. Именно поэтому в состав могут добавлять портландцемент, который увеличивает показатели морозостойкости изделий. Например, если при изготовлении газобетонного блока 500 кг/м3 добавить примесь в количестве 25% от массы используемых сухих составов, то есть вероятность увеличить устойчивость газобетона на 25 циклов.

В сравнении с альтернативными материалами газобетон обладает гораздо более серьезными показателями морозостойкости, что делает его актуальным для строительства во всех регионах страны. Купить газобетон отличного качества можно на сайте компании «УниверсалСнаб».

Размеры и характеристики газобетонного блока, газоблока в Челябинске

|

Марка по плотности | D500 | D600 |

|---|---|---|

| Класс прочности | B 2,5 | B 3,5 |

| Марка по морозостойкости (цикл) | R-50 | R-50 |

| Коэффициент теплопроводности в сухом состоянии (Вт/мºC) | 0,12 | 0,14 |

| Коэффициент паропроницаемости (мг/(м*4*ПА)) | 0,20 | 0,16 |

| Отпускная влажность по массе, %, не более | 12-18 | 12-18 |

Размеры газобетонных блоков

Газобетонные блоки производятся в следующих размерах:

- 625 x 100 x 250;

- 625 x 200 x 250;

- 625 x 300 x 250;

- 625 x 400 x 250.

Теплоизоляции газобетонного блока

Из-за ячеистой структуры газобетонные блоки ПОРАБЛОК обладают высокими теплоизоляционными свойствами. В отличие от других материалов, теплопроводность газоблоков одинаково низкая во всех направлениях. Благодаря тому, что микропоры заполняются сухим воздухом — наружные стены домов из газобетонных блоков не теряют тепло. Это дает гарантию защиты от холода даже в самые сильные морозы. Сохранению тепла помогает так же укладка блоков с помощью конструкции «паз-гребень». Строительство из газобетонных блоков ПОРАБЛОК может помочь в будущем сэкономить средства на установке отопления и на топливе. Блоки из газобетона полностью соответствуют российским климатическим особенностям и нормативным требованиям по изоляции. Ячеистая структура газобетонных блоков ПОРАБЛОК помогает создать в помещении ощущение деревянного дома (зимой очень тепло, а летом — прохладно). Стены «дышат» и поддерживают оптимальную влажность.

Огнестойкость газобетонного блока

Газобетонные блоки ПОРАБЛОК состоят из природного минерального негорючего материала. Он способен несколько часов выдерживать температуру 1200С и не деформируется при контакте с огнем. К тому же, этот материал не выделяет вредных веществ в атмосферу. Пожаробезопасные и не чувствительные к воздействию температур газобетонные блоки являются отличным материалом для строительства противопожарных стен в зданиях.

Влагостойкость газобетонного блока

Несмотря на то, что ячеистый бетон — это высокопористый материал он не гигроскопичен. Такой бетон представляет собой капиллярно-пористую структуру, которая обладает способностью отдавать влагу в окружающую среду. За 2–3 года эксплуатации здания в ограждающих конструкциях эксплуатационная (равновесная) влажность бетона остается в пределах 4-5%.

Морозостойкость газобетонного блока

Пористость газобетонных блоков дает гарантию высокой морозостойкости. Когда вода превращается в лед, увеличиваясь в объеме, она имеет место для расширения без угрозы разрыва материала. Морозостойкость даже незащищенного ячеистого бетона может в несколько раз превышать морозостойкость красного и силикатного кирпича.

Паропроницаемость газобетонного блока

Одна из особенностей газобетонных блоков — это высокая паропроницаемость. Она позволяет стенам свободно «дышать». Такие блоки обеспечивают доступ кислорода, выход углекислого газа и поддерживают оптимальную влажность, сохраняя комфортный климат в помещении.

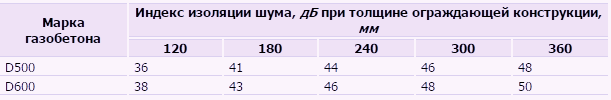

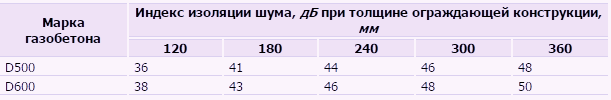

Звукоизоляция газобетонного блока

В современном строительстве очень важно обеспечить необходимый уровень звукоизоляции. Снизить уровень шума внутри зданий можно с помощью установленных массивных тяжелых преград, или же используя многослойные конструкции из пористых материалов, которые поглощают энергию звуковой волны. ПОРАБЛОК благодаря особой структуре поверхности обладает высоким уровнем поглощения звука по сравнению с другими совершенно гладкими и «жесткими» поверхностями. С использованием газобетонных блоков требования по звукоизоляции часто выполняются без дополнительных мероприятий.

Геометрическая точность газобетонного блока

Газобетонные блоки обладают точными размерами и легки в обработке. Это возможно с помощью идеальной геометрии блоков. Элементы изготавливаются по строго заданным размерам. Допускаются отклонения не более 0,3 – 0,8 мм. Строгая геометрия позволяет возводить строительные конструкции с ровными и с идеальными для оштукатуривания поверхностями, сокращая время строительства. Благодаря пористой структуре материала блоки ПОРАБЛОК обладают небольшим весом. Это главное преимущество при транспортировке. Небольшой вес материала снижает нагрузку на несущие конструкции зданий и на фундамент. Структура блоков позволяет точно и без труда их строгать, сверлить и фрезеровать.

Подробно о продукции смотрите в Прайсе на газобетон

9 советов по выбору блоков из газобетона (газоблоков)

Содержание статьи

Легкий, прочный, долговечный и недорогой газобетон в последнее время все чаще используется в частном жилом строительстве. Его эксплуатационные качества позволяют значительно сэкономить финансовые и временные ресурсы на сооружение здания. Сфера использования газобетонных блоков день ото дня расширяется, а производители, реагируя на растущий спрос, предлагают все больший ассортимент: газоблоки могут отличаться по плотности, теплоизоляционным качествам, форме и размерам. Чтобы сделать правильный выбор блоков из газобетона, необходимо точно знать цель их использования и быть знакомым с основными их видами.

№1. Газобетон по типу производства

Для производства газоблоков используют цемент, песок и специальные газообразователи (обычно алюминиевая пыль), иногда добавляют известь, гипс, а также промышленные отходы, в числе которых шлаки металлургических производств и зола. Смесь разбавляется водой, заливается в заранее подготовленную форму, где происходит реакция взаимодействия алюминия с цементным или известковым раствором. Образовавшийся водород вспенивает цементный раствор, в результате чего появляются сферические сообщающиеся друг с другом поры диаметром от 1 до 3 мм. После схватывания полученного раствора его вынимают из форм, разрезают на заготовки и высушивают.

По типу окончательной обработки газобетонные блоки делят на:

- автоклавные. Их твердение происходит в автоклавах под воздействием насыщенного пара, подающегося под высоким давлением. Это более прочный и дорогой материал. Такие блоки рекомендуют использовать для возведения несущих стен;

- неавтоклавные. Твердеют в электроподогреваемых сушильных камерах либо в естественных условиях. Главное их преимущество – более низкая цена за счет упрощенного способа производства.

№2. Преимущества и недостатки газобетона

Вне зависимости от некоторых особенностей производства все газобетонные блоки могут похвастаться приличным набором преимуществ:

отличная теплоизоляция, что объясняется пористой структурой материала;

отличная теплоизоляция, что объясняется пористой структурой материала;- большие размеры, легкий вес и простота обработки значительно упрощают и ускоряют возведение зданий из газоблока;

- хорошая паро- и воздухопроницаемость. По данным показателям блоки из газобетона впритык приближаются к дереву. На практике это означает, что в построенном из такого материала доме всегда будет оптимальный микроклимат;

- устойчивость к огню;

- экологичность и безопасность. При изготовлении газоблоков не используются опасные синтетические вещества;

- устойчивость к повреждениям грызунами, насекомыми и микроорганизмами;

- морозостойкость. В среднем газоблок выдерживает до 50 циклов замораживания/размораживания без потери основных эксплуатационных свойств;

- относительно невысокая стоимость.

Среди основных недостатков газобетона выделим:

высокая гигроскопичность. Этот основной недостаток материала связан с его структурой и способностью удерживать влагу внутри. Водопоглощение может достигать 35%. При впитывании влаги ухудшаются теплоизоляционные качества, могут возникнуть серьезные деформации материала. Обойти этот недостаток можно путем обустройства усиленной гидроизоляции, сооружения надежной водосточной системы и оконных сливов. Кроме того, фасад нуждается в обязательной отделке, для которой отлично подходит декоративная плитка;

высокая гигроскопичность. Этот основной недостаток материала связан с его структурой и способностью удерживать влагу внутри. Водопоглощение может достигать 35%. При впитывании влаги ухудшаются теплоизоляционные качества, могут возникнуть серьезные деформации материала. Обойти этот недостаток можно путем обустройства усиленной гидроизоляции, сооружения надежной водосточной системы и оконных сливов. Кроме того, фасад нуждается в обязательной отделке, для которой отлично подходит декоративная плитка;- возможность появления трещин при неправильном монтаже фундамента. Трещины могут появиться как по линям кладки, так и в блоках по причине усадки фундамента, к которой очень чувствительны столь крупные газобетонные блоки. Чтобы преимущество не превратилось в недостаток, нужно максимум внимания уделить правильности монтажа фундамента;

- проблемы с крепежом. Надежно держаться в газобетоне смогут только саморезы. Гвозди и шурупы легко входят в стену из газобетона и так же легко выпадают из нее, поэтому потребуется специальный крепеж.

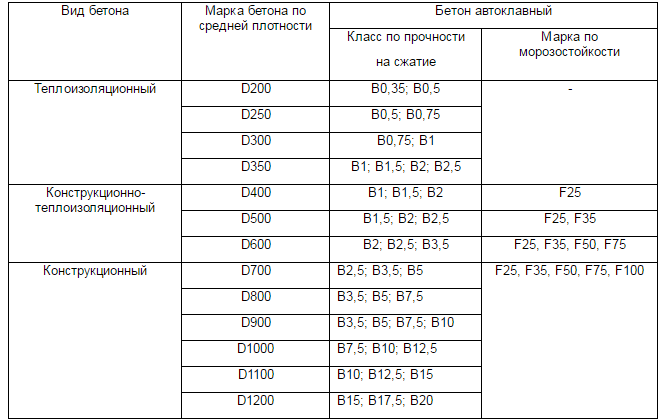

№3. Марка газоблока

Важнейшая и определяющая сферу использования характеристика блоков из газобетона – их плотность. Измеряется в кг/м3, а ее численное выражение находит отражение в марке бетона, обозначающейся D. На данный момент производятся газоблоки марок от D200 до D1200. Чем ниже плотность, тем более хрупкий и легкий материал, но тем лучше он удерживает тепло, поэтому блоки разной плотности используются с разными целями и делятся на несколько видов:

- конструкционные. Самые тяжелые и прочные блоки, используются для возведения несущих стен домов выше трех этажей. К данному классу относятся блоки марок от D700 до D1200;

- конструкционно-теплоизоляционные блоки марок от D500 до D600 могут использоваться для возведения несущих стен малоэтажных зданий, а также перегородок;

- теплоизоляционные блоки марок от D200 до D350 используются как теплоизолятор, а также для обустройства ненесущих внутренних перегородок.

Показатели классов по прочности и марок по морозостойкости для разных марок ячеистых бетонов по плотности

№4. Прочность на сжатие газоблока

Прочность на сжатие материала стоит в прямой зависимости от плотности. Чем выше плотность, тем более прочным и надежным будет материал. Класс прочности обозначается буквой B и следующим за ним коэффициентом. Например, B2,5 будет соответствовать прочности на сжатие 2,5 МПа, которым обладает газоблок марки D500. Блок марки D700 будет иметь класс прочности до B5. Чтобы было с чем сравнивать, прочность кирпича на сжатие определяется в пределах 15-20 МПа, поэтому из газобетона не рекомендуют возводить здания вше пяти этажей, зато для строительства небольших частных домов, гаражей и прочих построек материал более чем подходящий.

№5. Звукоизоляционные качества

Газобетон – прекрасный звукоизолятор, но способности к гашению внешних шумов меняются в зависимости от плотности материала, технологии возведения и толщины стены. Так, например, газоблок марки D500 при толщине перегородки 120 мм обеспечивает изоляцию шума на уровне 36 дБ, а при толщине перегородки 360 мм – 48 дБ. Аналогичные показатели для газобетона марки D600 – 38 и 50 дБ. Нормативными актами регламентируется звукоизоляция между комнатами на уровне 41 дБ, между комнатой и санузлом – 45 дБ, между разными квартирами, квартирой и лестничной клеткой, вестибюлем, коридором – 50 дБ. Даже газоблок конструкционно-теплоизоляционного типа позволяет достигать необходимых значений звукоизоляции.

№6. Морозостойкость газоблока

В условиях сурового отечественного климата имеет смысл обращать внимание и на показатели морозостойкости материала. О данном параметре можно судить по количеству циклов замораживания/оттаивания без потери основных эксплуатационных свойств. На сегодняшний день в продаже представлены блоки от F15 до F100, где коэффициент, следующий за F, — численное выражение циклов, которые выдержит конкретный материал. Выбор необходимо строить на климатических особенностях региона, но для возведения наружных стен лучше не использовать газоблок с морозостойкостью ниже F50.

№7. Размер и форма гозоблоков

Газоблоки, представленные на рынке, могут отличаться по размерам и даже форме. В зависимости от цели использования выбирают тот или иной материал. Наиболее распространенный вариант – прямоугольные блоки, которые можно поделить на несколько типов:

стеновые или кладочные. Используются для возведения несущих стен, реже – перегородок. Имеют стандартную длину 600 мм и высоту 200 мм, но разную ширину – от 200 до 500 мм;

стеновые или кладочные. Используются для возведения несущих стен, реже – перегородок. Имеют стандартную длину 600 мм и высоту 200 мм, но разную ширину – от 200 до 500 мм;- газоблок для перегородок имеет те же параметры длины и высоты, но меньшую ширину – от 75 до 150 мм;

- газоблок для перемычек выпускают не все производители. Длина таких блоков 500 мм, высота 200 мм, а ширина – от 250 до 400 мм.

Кроме гладких прямоугольных блоков, производится также материал следующих видов:

U-образные блоки используются обычно для обустройства скрытых строительных элементов. С их помощью можно создавать монолитные пояса жесткости, при этом внутреннее пространство заполняется арматурой и бетоном;

U-образные блоки используются обычно для обустройства скрытых строительных элементов. С их помощью можно создавать монолитные пояса жесткости, при этом внутреннее пространство заполняется арматурой и бетоном;- пазогребневые блоки на торцах имеют выступы и впадины для максимально точного и прочного соединения соседних элементов. Исчезает необходимость использовать клеевой раствор для обработки вертикальных швов;

- блоки с захватами отличаются наличием вырезов по бокам блока для упрощения обращения с ними;

- блоки типа hh за счет своего строения позволяют прокладывать между перегородочными плитами слой теплоизоляции.

№8. Что учесть при внешнем осмотре блока?

Чтобы быть уверенным в долговечности и надежности построенного здания, личному осмотру газоблоков необходимо уделить особое внимание. Обращаем внимание на следующие детали:

точность геометрии. Ответственные производители, о которых речь пойдет ниже, предлагают блоки с точными размерами, без отклонений (допускает 1-2 мм) и сколов, ведь это залог простоты и экономичности монтажа. Более того, толстые стыки, которые становятся неизбежными при недостаточно точной геометрии, могут создавать мостики холода;

точность геометрии. Ответственные производители, о которых речь пойдет ниже, предлагают блоки с точными размерами, без отклонений (допускает 1-2 мм) и сколов, ведь это залог простоты и экономичности монтажа. Более того, толстые стыки, которые становятся неизбежными при недостаточно точной геометрии, могут создавать мостики холода;- цвет. Хороший газоблок автоклавного производства имеет однородный светло-серый цвет. Если блоки одной партии отличатся друг от друга по цвету, имеют разводы, то речь идет о продукции ненадлежащего качества. Наличие маслянистых пятен и трещин недопустимо;

- упаковка. Материал должен быть герметично упакован, а на каждом поддоне с материалом должны быть сведения о номере партии, а на каждую партию должен прилагаться паспорт качества.

№9. Лучшие производители газобетона

Имя производителя – залог качества газоблоков, ведь крупные компании, долгие годы работающие над своей репутацией, не будут портить ее, выпуская продукцию, несоответствующую стандартам. Остановимся на самых крупных производителях газобетонных блоков.

Xella Group

Xella Group – группа компаний с центром в Германии. Производит газоблоки под торговой маркой Ytong. Заводы производителя расположены в разных странах, в т.ч. и в России, где производство ведется по немецким технологиям с тщательным контролем качества, что позволяет отечественным покупателям приобретать продукцию европейского уровня по приемлемым ценам. Лаборатории Xella Group постоянно работают над совершенствованием выпускаемых материалов. В ассортименте производителя есть стеновые блоки марок D400 и D500 разных размеров, блоки для перегородок, U-образные и дугообразные блоки, также реализуется клей для газоблоков Ytong и необходимые инструменты для работы с газобетоном.

Xella Group – группа компаний с центром в Германии. Производит газоблоки под торговой маркой Ytong. Заводы производителя расположены в разных странах, в т.ч. и в России, где производство ведется по немецким технологиям с тщательным контролем качества, что позволяет отечественным покупателям приобретать продукцию европейского уровня по приемлемым ценам. Лаборатории Xella Group постоянно работают над совершенствованием выпускаемых материалов. В ассортименте производителя есть стеновые блоки марок D400 и D500 разных размеров, блоки для перегородок, U-образные и дугообразные блоки, также реализуется клей для газоблоков Ytong и необходимые инструменты для работы с газобетоном.

«Аэрок СПб»

Это крупное отечественное предприятие, специализирующееся на выпуске газоблоков автоклавного твердения. Основано в 2004 году, входит в группу компаний «Группа ЛСР», выпускает продукцию под хорошо знакомым брендом AEROC. Среди сильных сторон производителя – полностью автоматизированное производство, оснащенное новейшим немецким оборудованием. Во многом благодаря этой компании в некоторых регионах страны применение блоков D400 стало массовым. Не так давно было освоено производства блоков D300 В2,0 F50, которые компания предлагает использовать в малоэтажном строительстве в качестве несущих однослойных стен. Ассортимент выпускаемых газоблоков широкий, включает материал прочностью от D300 до D600 и прочностью на сжатие от В2,0 до В5,0, также выпускаются U-блоки и перемычки. Объемы производимой продукции – около 400 000 м3 газобетона в год.

Это крупное отечественное предприятие, специализирующееся на выпуске газоблоков автоклавного твердения. Основано в 2004 году, входит в группу компаний «Группа ЛСР», выпускает продукцию под хорошо знакомым брендом AEROC. Среди сильных сторон производителя – полностью автоматизированное производство, оснащенное новейшим немецким оборудованием. Во многом благодаря этой компании в некоторых регионах страны применение блоков D400 стало массовым. Не так давно было освоено производства блоков D300 В2,0 F50, которые компания предлагает использовать в малоэтажном строительстве в качестве несущих однослойных стен. Ассортимент выпускаемых газоблоков широкий, включает материал прочностью от D300 до D600 и прочностью на сжатие от В2,0 до В5,0, также выпускаются U-блоки и перемычки. Объемы производимой продукции – около 400 000 м3 газобетона в год.

«ДСК ГРАС-Саратов»

Еще один крупный отечественный производитель автоклавного газобетона. В состав предприятия входит два завода и собственной песчаный карьер, что позволяет контролировать качество выпускаемой продукции абсолютно на всех этапах. Совокупная мощность заводов производителя – свыше 900 000 м3 газобетона в год. Расположение производственных мощностей в разных округах позволяет обеспечивать своей продукцией 15 регионов страны. В производстве используется голландское оборудование, разрешающее производить газоблоки с точнейшей геометрией. Блоки из газобетона производятся марок от D300 до D700 и прочностью на сжатие от В1,5 до В5,0 разных размеров. Есть блоки с системой паз-гребень, с захватами для рук и U-блоки.

Еще один крупный отечественный производитель автоклавного газобетона. В состав предприятия входит два завода и собственной песчаный карьер, что позволяет контролировать качество выпускаемой продукции абсолютно на всех этапах. Совокупная мощность заводов производителя – свыше 900 000 м3 газобетона в год. Расположение производственных мощностей в разных округах позволяет обеспечивать своей продукцией 15 регионов страны. В производстве используется голландское оборудование, разрешающее производить газоблоки с точнейшей геометрией. Блоки из газобетона производятся марок от D300 до D700 и прочностью на сжатие от В1,5 до В5,0 разных размеров. Есть блоки с системой паз-гребень, с захватами для рук и U-блоки.

«Дмитровский Завод Газобетонных Изделий»

Газоблоки предприятия известны отечественным покупателям под торговой маркой AeroStone. Ежегодно предприятие выпускает около 500 000 м3 газобетона, используя для этого современное немецкое оборудование. Продукция соответствует европейским и отечественным стандартам качества, а контроль на заводе осуществляется немецкими специалистами. Выпускаются блоки марок от D400 до D600 разных размеров, есть стеновые и перегородочные, а также U-образные блоки.

Газоблоки предприятия известны отечественным покупателям под торговой маркой AeroStone. Ежегодно предприятие выпускает около 500 000 м3 газобетона, используя для этого современное немецкое оборудование. Продукция соответствует европейским и отечественным стандартам качества, а контроль на заводе осуществляется немецкими специалистами. Выпускаются блоки марок от D400 до D600 разных размеров, есть стеновые и перегородочные, а также U-образные блоки.

«Бонолит — Строительные решения»

Производственные мощности предприятия располагаются в Московской области. Газоблоки под торговой маркой Bonolit выпускаются на немецком оборудовании, проектная мощность линии – 450 000 м3 газобетона в год. Ассортимент представлен блоками для несущих стен, перегородок и перемычек, плотность выпускаемой продукции от D300 до D600.

Производственные мощности предприятия располагаются в Московской области. Газоблоки под торговой маркой Bonolit выпускаются на немецком оборудовании, проектная мощность линии – 450 000 м3 газобетона в год. Ассортимент представлен блоками для несущих стен, перегородок и перемычек, плотность выпускаемой продукции от D300 до D600.

H+H International A/S

Сегодня H+H International A/S – международная группа компаний, история которой начинается в 1909 году в Дании. В 1949 году предприятия производителя начали специализироваться на газобетоне, и сегодня это один из самых крупных в мире производителей газобоков. Заводы расположены в 4 странах, в т.ч. в России. В 2009 году в Ленинградской области был возведен завод компании, оснащенный самыми современными производственными линиями. Сегодня тут ежегодно производят 450 000 м3 газобетона, в т.ч. стеновые и перегородочные блоки и U-блоки под торговой маркой H+H.

Сегодня H+H International A/S – международная группа компаний, история которой начинается в 1909 году в Дании. В 1949 году предприятия производителя начали специализироваться на газобетоне, и сегодня это один из самых крупных в мире производителей газобоков. Заводы расположены в 4 странах, в т.ч. в России. В 2009 году в Ленинградской области был возведен завод компании, оснащенный самыми современными производственными линиями. Сегодня тут ежегодно производят 450 000 м3 газобетона, в т.ч. стеновые и перегородочные блоки и U-блоки под торговой маркой H+H.

«Липецкий завод изделий домостроения»

Предприятие использует технологию производства газобетона и оборудование немецкой компании Hebel, чем и объясняется высокое качество продукции и точность в соблюдении размеров (допускается отклонение максимум на 1 мм). На заводе производятся стеновые и перегородочные блоки разных размеров и марки от D300 до D700.

Предприятие использует технологию производства газобетона и оборудование немецкой компании Hebel, чем и объясняется высокое качество продукции и точность в соблюдении размеров (допускается отклонение максимум на 1 мм). На заводе производятся стеновые и перегородочные блоки разных размеров и марки от D300 до D700.

«Элгад-ЗСИ»

Производство располагается в Коломне, выпускает газобетон автоклавного твердения под торговой маркой EL-BLOCK. Производительность завода – до 400 000 м3 газобетона в год. Стабильно высокое качество выпускаемой продукции гарантировано использованием оборудования и технологии немецкой компании WEHRHAHN, которые предусматривают полную автоматизацию производственного процесса и жесткий его контроль. Выпускаются газоблоки гладкие и пазогребневые, стеновые и перегородочные, с захватами для рук и без них, а также специальные О-блоки, отверстия в которых позволяют проводить армированную кладку стен.

Производство располагается в Коломне, выпускает газобетон автоклавного твердения под торговой маркой EL-BLOCK. Производительность завода – до 400 000 м3 газобетона в год. Стабильно высокое качество выпускаемой продукции гарантировано использованием оборудования и технологии немецкой компании WEHRHAHN, которые предусматривают полную автоматизацию производственного процесса и жесткий его контроль. Выпускаются газоблоки гладкие и пазогребневые, стеновые и перегородочные, с захватами для рук и без них, а также специальные О-блоки, отверстия в которых позволяют проводить армированную кладку стен.

Уникальные эксплуатационные качества блоков из газобетона и широкий их ассортимент на рынке позволили стать материалу одним из самых популярных в сфере частного малоэтажного жилого строительства.

К вопросу морозостойкости композиционного газобетона Текст научной статьи по специальности «Технологии материалов»

УДК 666.973.6

Е.Е. САБИТОВ, Д. С. ДЮСЕМБИНОВ, Д. О. БАЗАРБАЕВ, Евразийский национальный университет имени Л.Н. Гумилева

К ВОПРОСУ МОРОЗОСТОЙКОСТИ КОМПОЗИЦИОННОГО ГАЗОБЕТОНА

В современных условиях развития строительства в Казахстане ставится вопрос о качестве и долговечности газобетонных материалов. Одним из факторов, влияющих на качество и долговечность ячеистого бетона в условиях резко континентального климата, является морозостойкость. В статье проведен сравнительный анализ морозостойкости композиционного газобетона с традиционным газобетоном, а также дано теоретическое обоснование процессов льдообразования и эффективности предлагаемого материала к попеременному замораживанию и оттаиванию в сравнении с традиционным. Автором проведены экспериментальные работы по стандартной методике определения морозостойкости материалов. Согласно проведенным исследованиям была получена положительная динамика морозостойкости ячеистого бетона на основе композиционного газобетона, достигнутая за счет гидрофобных свойств полимерного компонента и его устойчивости к динамическим нагрузкам. Проведенные исследования подтверждают эффективность применения композиционных газобетонных материалов в условиях резко континентального климата.

Ключевые слова: морозостойкость; газобетон; изделия; ячеистый бетон; коррозия; водопоглощение; композит.

Для цитирования: Сабитов Е.Е., Дюсембинов Д.С., Базарбаев Д.О. К вопросу морозостойкости композиционного газобетона // Вестник Томского государственного архитектурно-строительного университета. 2018. Т. 20. № 2. С. 157-162.

E.E. SABITOV, D.S. DYUSEMBINOV, D.O. BAZARBAEV, L.N. Gumilyov Eurasian National University

FROST RESISTANCE OF COMPOSITE GAS CONCRETE

Purpose: The aim of this paper is to compare the frost resistance of composite and conventional gas concretes. The comparative analysis includes a theoretical substantiation of the ice formation and the frost resistance of composite and conventional gas concretes in freeze-thaw conditions. Methodology/materials: Cellular and polymer-hydrophobizated concretes are used in the experiment which includes frost-resistance tests of cellular concrete and studies of its structure modification. The obtained results on the abovementioned concretes are compared with those of traditional concretes. It is shown that the ice formation and movement observed in pores and capillaries of polymer-hydrophobizated concretes occur in absolutely different ways. Research findings: Since the frost resistance is one of key factors of the durability of constructional materials, the use of water soluble polymers allows creating a composite structure of cell walls in gas concrete which manifests a high dynamic strength. The flexibility of cell walls increases the strength properties of concrete, its frost resistance and flexure strength. Hydrophobic properties of polymer-hydrophobizated concretes lower the water absorption. Practical implications: The proposed composition of composite gas concrete can be recommended for large-scale implementation in construction industry. Value: Water soluble polymers have a positive effect on the hydration process of the cement binder, namely it retains water in the concrete structure, thereby hardening the material and exerting a synergism effect.

© Сабитов Е.Е., Дюсембинов Д.С., Базарбаев Д.О., 2018

Keywords: frost resistance; gas concrete; cellular concrete; corrosion; water absorption; composite.

For citation: Sabitov E.E., Dyusembinov D.S., Bazarbaev D.O. K voprosu moro-zostoikosti kompozitsionnogo gazobetona [Frost resistance of composite gas concrete]. Vestnik Tomskogo gosudarstvennogo arkhitekturno-stroitel’nogo universite-ta — Journal of Construction and Architecture. 2018. V. 20. No. 2. Pp. 157-162. (rus)

Введение

В настоящее время с увеличением объемов жилищного строительства в Казахстане возникает вопрос о внедрении в сферу строительства прогрессивных энергоэкономичных проектно-конструкторских решений с использованием теплоэффективных стеновых материалов. К таким материалам относится ячеистый бетон, который, обладая уникальными теплофизическими свойствами, обеспечивает благоприятные и комфортные условия жизнедеятельности человека. Применение мелких стеновых ячеисто-бетонных блоков позволяет снизить материалоемкость и трудоемкость строительства, уменьшить массу стен и других элементов возводимых объектов. Ячеистый бетон обладает свойствами, с одной стороны, камня, с другой — дерева. Сочетание этих свойств делает его прекрасным строительным материалом. Как камень, блок или панель из ячеистого бетона выдерживают сжатие, измеряемое несколькими десятками тонн. Ячеистый бетон несгораем, практически не реагирует с водой или влагой. Вместе с тем ячеистый бетон обладает легкостью и обрабатываемостью, свойственными дереву. Как и дерево, он пилится, сверлится, строгается и фрезеруется. В нем легко можно устраивать различные крепления и выполнять проводку. Благодаря тому, что до 80 % объема заполнено воздушными ячейками, ячеистый бетон обладает прекрасной теплоизоляционной способностью, т. е. при использовании ячеистого бетона другие теплоизоляционные материалы не нужны. При огромных положительных характеристиках в применении ячеистого бетона есть ряд недостатков, которые обусловлены климатическими особенностями. В условиях резко континентального климата попеременное замораживание и оттаивание приводит к полному разрушению ячеистого бетона, в связи с чем вопрос улучшения морозостойкости ячеистого бетона является актуальным.

Морозостойкость строительных материалов является одним из основных факторов, определяющих их долговечность. Основной причиной разрушения строительных материалов при попеременном замораживании и оттаивании является льдообразование в порах материала. Известно, что при переходе воды в лед объем ее увеличивается, в результате чего в изделиях возникают растягивающие напряжения [1-4].

Целью работы является исследование свойств морозостойкости композиционного газобетона, его прочностных и структурных особенностей. Для реализации поставленной цели решены следующие задачи:

— проведен научно-технический анализ актуальности направления;

— определены методы исследования морозостойкости, представлены результаты испытаний;

— проведен сравнительный анализ динамики улучшения морозостойкости композиционного газобетона.

Критерием, определяющим морозостойкость ячеистых бетонов, является их оптимальная структура, количество воды, удерживаемой в порах бетона, форма связи воды с материалом и температура ее замерзания.

Изменением поровой структуры модифицированием, то есть приданием материалу гидрофобных свойств, можно влиять на морозостойкость ячеистого бетона.

Ячеистые бетоны, кроме большого количества сравнительно крупных газовых пор, имеют и значительное количество более мелких пор, таких как воз-духововлеченные, капиллярные, контракционные и др. Кроме того, гидротермальная обработка бетона в автоклавах также способствует образованию пор, отличающихся от пор в бетоне, твердевшем в нормальных условиях. Вследствие значительных температурных градиентов при запаривании в изделиях возникают напряжения, приводящие к повышению пористости матрицы газобетона (межпоровых перегородок), изменению ее характера и образованию микротрещин. Изменение относительной влажности окружающего воздуха в сочетании с колебаниями температуры приводит к «расшатыванию» структуры цементного камня и образованию трещин, что также повышает количество различных пор и, следовательно, увеличивает водопоглощение ячеистого бетона.

О влиянии той или иной группы пор на стойкость ячеистого бетона при действии циклического замораживания и оттаивания существуют различные мнения. Поэтому проведены исследования для выявления влияния структуры модифицированного ячеистого бетона на его морозостойкость. Для сравнения были приняты ячеистые бетоны, изготовленные по традиционной технологии. Средняя плотность обоих видов бетона — 600 кг/м3. Испытания проводили по методике ГОСТ 12852-77 «Бетоны ячеистые. Методы испытаний», где критерием морозостойкости бетона является снижение прочности бетона на сжатие после определенного количества циклов испытаний не более чем на 15 % и потеря массы образцов не более чем на 5 %.

В таблице приведены результаты исследований ячеистых бетонов на морозостойкость.

Морозостойкость ячеистых бетонов традиционного и композиционного (средняя плотность 600 кг/м3)

Газобетон Ясж, МПа Коэффициент размягчения Снижение Ясж, %, после испытаний, циклов

в сухом состоянии в водонасы-щенном состоянии 15 25 50 75

Традиционный 3,5 2,38 0,68 9,3 15,6 28,9 42,4

Композиционный 4,2 3,57 0,85 2,7 7,3 12,7 14,6

Из данных таблицы видно, что коэффициент размягчения традиционного газобетона в 1,25 раза выше, чем модифицированного газобетона. Объясняется это тем, что в модифицированном газобетоне мелкие поры являются недоступными для проникновения воды вследствие гидрофобности их поверх-

ности. Коэффициент размягчения материала является косвенным показателем его долговечности, в частности морозостойкости, т. к. снижение прочности на сжатие материала во влажном состоянии показывает степень его водонасы-щения, что затем напрямую сказывается на его морозостойкости. Высокий коэффициент размягчения модифицированного газобетона в сравнении с коэффициентом размягчения традиционного газобетона связан с его более низким объемным насыщением водой. Данное утверждение получило подтверждение при дальнейших испытаниях газобетона на морозостойкость, где морозостойкость объемно гидрофобизированного полимером ячеистого бетона оказалась выше морозостойкости традиционного газобетона почти в три раза.

Известно, что в ячеистом бетоне крупные поры не заполняются водой целиком, т. к. из-за малых капиллярных сил вода не удерживается в них при извлечении образцов из воды. Кроме того, в обычных негидрофобизирован-ных ячеистых бетонах вода отсасывается капиллярами из более крупных пор. Поэтому освободившиеся крупные поры составляют так называемые резервные поры, т. е. образуют буферное пространство, которое при переходе воды в лед является демпфером, повышающим морозостойкость ячеистого бетона.

Механизм разрушающего действия связан с фазовым переходом воды в лед и выкристаллизовыванием солей при высыхании в порах бетона.

Многие авторы объясняют разрушения гидравлическим давлением отжимаемой льдом воды, кристаллизационным давлением льда и солей, спецификой сегрегации льда в микропорах и капиллярах, образованием ледяных линз по мере послойного замерзания бетона и другими причинами.

Внешним признаком разрушения бетона является увеличение его объема вследствие расширения воды в порах бетона при замерзании, а также усадка при оттаивании и высыхании. При этом образуется система микро- и макротрещин, возникают собственные структурные растягивающие напряжения.

В придании бетонам структурной прочности и более высокой морозостойкости важную роль играют химические и некоторые минеральные добавки. Введением различных добавок можно улучшать свойства бетонных смесей, регулировать сроки схватывания и твердения бетона, а также повышать его физико-механические свойства и долговечность в конструкциях и сооружениях.

Механизм льдообразования и движения льда в порах и капиллярах модифицированных гидрофобизирующими добавками бетонов протекает совершенно по другим схемам. Известно, что лед имеет высокую адгезию к бетону, т. е. высокую силу сцепления с бетоном. Гидрофобизация значительно снижает силу сцепления льда с бетоном, поэтому при его кристаллизации давление в порах бетона значительно снижается. Данное явление убедительно доказано В.И. Соловьевым. Механизм движения льда в порах гидрофобизиро-ванного бетона подчиняется законам гляциологии, т. е. лед продвигается по каналам с более низким разрушающим действием вследствие более низкого сцепления с материалом. Данный механизм действия и коррозию бетона от морозопучения В.И. Соловьев назвал термином «коррозия» бетона.

Наши исследования по определению морозостойкости композиционного газобетона также показали их более высокую стойкость в сравнении с традиционными бетонами, не содержащими гидрофобизирующих компонентов.

Так, композиционные газобетоны выдержали без признаков разрушения 75 циклов попеременного замораживания и оттаивания, в то время как традиционные бетоны выдержали только 25 циклов.

Заключение

Композиционный газобетон имеет особенную структуру, стенки ячеек заполнены полностью и практически не имеют микропор ввиду того, что водорастворимый полимер является поверхностно-активным веществом и улучшает пластичные свойства цемента, а также заполняет структурные дефекты в процессе гидратации цементного вяжущего, показанные на рисунке.

Водорастворимые полимеры положительно влияют на процесс гидратации цементного вяжущего, удерживая влагу в структуре бетона, усиливая при этом прочность. Также полимерный компонент заполняет микропоры и микротрещины, выполняя функции вяжущего, создавая при этом эффект синергизма.

Таким образом, применение водорастворимых полимеров и минеральных вяжущих позволяет создать композиционную структуру стенок ячеек газобетонного материала с повышенной прочностью на динамические нагрузки. Гибкость стенок ячеек дает возможность увеличить прочностные характеристики, морозостойкость и прочность на изгиб, а гидрофобные свойства полимера снизят водопоглощение материала. Наши исследования по определению морозостойкости композиционных газобетонов полностью согласуются с теоретическими и практическими выводами В.И. Соловьева. На основании этих исследований мы считаем возможным рекомендовать для широкого внедрения разработанный нами состав приготовления композиционного газобетона.

Библиографический список

1. Меркин А.П., Филин А.П., Земзов Д.Г. Формирование макроструктуры ячеистых бетонов // Строительные материалы. 1963. № 12. С. 10-12.

2. Ахметов А.Р. Совершенствование технологии и улучшение свойств ячеистого бетона на сырье Казахстана: автореф. дис. … докт. техн. наук. Алма-Ата: Каз. гос. архит.-строит. академия, 1995. С. 45.

3. Соловьев В.И. Бетоны с гидрофобизирующими добавками. Алма-Ата: Наука, 1990. 112 с.

4. Соловьев В.И. Развитие теоретических и практических основ улучшения свойств бетона гидрофобизирующими добавками: автореф. дис. … докт. техн. наук. Алматы, 1994. С. 49.

5. Tkach E. V, Semenov V.C., Tkach S.A., Rozovskaya T.A. Highly effective water-repellent concrete with improved physical and technical properties // Procedia Engineering 24RSP. XXIV R-S-P seminar — Theoretical Foundation of Civil Engineering, TFoCE 2015. C. 763-769.

6. Соловьев В.И., Серова Р.Ф., Ткач С.А. Исследование пористости цементного камня, модифицированного комплексными органоминеральными модификаторами // Фундаментальные исследования. 2014. № 8 (ч. 3). С. 590-595.

7. Семенов В.С., Ткач Е.В., Ткач С.А. Повышение гидрофизических свойств газобетона с использованием отходов промышленности // Научное обозрение. 2015. № 14. С. 194-196.

8. Ткач Е.В., Ткач С.А., Серова Р.Ф., Стасилович Е.А. Получение модифицированных газобетонных изделий на основе отходов промышленности и вторичного сырья // Современные проблемы науки и образования. 2015. № 1-2. С. 83-88.

References

1. Merkin A.P., Filin A.P., Zemzov D.G. Formirovaniye makrostruktury yacheistykh betonov [Macrostructure formation in cellular concretes]. Stroitel’nye materialy. 1963. No. 12. Pp. 10-12. (rus)

2. Akhmetov A.R. Sovershenstvovanie tekhnologii i uluchshenie svoistv yacheistogo betona na syr’e Kazakhstana, avtoreferat doktorskoi dissertatsii [Technological improvements of cellular concrete properties based on Kazakhstan raw materials. DSc Abstract]. Almaty, 1995. 45 p. (rus)

3. Soloviev V.I. Betony s gidrofobiziruyushchimi dobavkami [Concretes with water-repellent additives]. Alma-Ata: Nauka Publ., 1990. 112 p. (rus)

4. Solov’yev V.I. Razvitie teoreticheskikh i prakticheskikh osnov uluchsheniya svoistv betona gidrofobiziruyushchimi dobavkami [Theory basics of concrete improvement by water-repellent additives]. Alma-Ata, 1994. 49 p. (rus)

5. Tkach E.V, Semenov V.C., Tkach S.A., Rozovskaya T.A. Highly effective water-repellent concrete with improved physical and technical properties. Procedia Engineering XXIV R-S-P seminar, Theoretical Foundation of Civil Engineering. 2015. V. 111. Pp. 763-769.

6. Solov’ev V.I., Serova R.F., Tkach S.A. Issledovanie poristosti tsementnogo kamnya, modifitsiro-vannogo kompleksnymi organomineral’nymi modifikatorami [Porosity of cement brick modified by organomineral additions]. Fundamental’nye issledovaniya. 2014. No. 8. Pp. 590-595. (rus)

7. Semenov V.S., Tkach E.V., Tkach S.A. Povyshenie gidrofizicheskikh svoistv gazobetona s ispol’zovaniem otkhodov promyshlennosti [Improvement of hydrophysical properties of porous concrete using industrial waste]. Nauchnoe obozrenie. 2015. No. 14. Pp. 194-196. (rus)

8. Tkach E. V., Tkach S.A., Serova R.F., Stasilovich E.A. Poluchenie modifitsirovannykh gazobet-onnykh izdelii na osnove otkhodov promyshlennosti i vtorichnogo syr’ya [Porous concrete products based on industrial waste]. Sovremennye problemy nauki i obrazovaniya. 2015. No. 1-2. Pp. 83-88. (rus)

Сведения об авторах

Сабитов Ерлан Енжилович, канд. техн. наук, доцент, Евразийский национальный университет имени Л.Н. Гумилева, 010000, Казахстан, г. Астана, ул. Сатпаева, 2, [email protected]

Дюсембинов Думан Серикович, канд. техн. наук, доцент, Евразийский национальный университет имени Л.Н. Гумилева, 010000, Казахстан, г. Астана, улица Сатпаева, 2, [email protected]

Базарбаев Данияр Омарович, канд. техн. наук, доцент, Евразийский национальный университет имени Л.Н. Гумилева, 010000, Казахстан, г. Астана, улица Сатпаева, 2, [email protected]

Authors Details

Erlan E. Sabitov, PhD, A/Professor, L.N. Gumilyov Eurasian National University, 2, Satpaev Str., 010008, Astana, Republic of Kazakhstan, [email protected]

Duman S. Dyusembinov, PhD, A/Professor, L.N. Gumilyov Eurasian National University, 2, Satpaev Str., 010008, Astana, Republic of Kazakhstan, [email protected]

Daniyar O. Bazarbaev, PhD, A/Professor, L.N. Gumilyov Eurasian National University, 2, Satpaev Str., 010008, Astana, Republic of Kazakhstan, [email protected]

Газобетон или кирпич, что лучше выбрать?

В этой статье под газобетоном мы будем понимать вид ячеистого бетона, который получают из смеси цемента, песка, воды и газообразующими добавками, которые образуют в бетоне пузыри, делающие плотность и теплопроводность бетона ниже.

Под кирпичом подразумевается знакомый всем, керамический строительный материал, производимый посредством обжига разных глиняных смесей.

И обычный кирпич, и газобетон обладают рядом конкретных характеристик, по которым их можно сравнивать. Среди них:

- масса;

- прочность на сжатие;

- теплопроводность;

- морозостойкость;

- огнестойкость;

- паропрницаемость;

- влагопоглощение.

Обладая сведениями о выше упомянутых показателях, можно уже судить о том, подойдет ли вам данный материал с учётом расположения и предназначения будущей постройки. Поэтому далее мы подробно расскажем о каждом параметре.

Масса материала

Масса отдельных фрагментов формирует массу стен, а вот её следует учитывать при выборе типа закладываемого фундамента.

По этим причинам кирпичные стены требуют наличия под собой более сложного, а оттого и более дорогого фундамента (преимущественно монолитного или ленточного), а вот газобетонные стены в этом плане менее требовательны.

Но, у газобетона, в отличие от кирпича, очень слабая прочность на изгиб, а это значит, что усадка фундамент должен быть очень хорошо сделан.

Хороший фундамент для газобетона не должен давать усадку, а морозное пучение не должно сдвигать его. Потому, большое внимание нужно уделить дренажу фундамента и подсыпке из непучинистых наполнителей (песка и щебня).

В принципе, на хороших грунтах подойдет малозаглубленный фундамент с утепленной отмосткой, для более сложных грунтов лучше проводить геологию грунта.

В любом случае, выбор того или иного фундамента зависит от тяжести всего здания типа грунта, от глубины промерзания и от уровня грунтовых вод. А рассчет всего этого, дело сложное, которое лучше предоставить специалистам.

Сравнение газобетона и керамических блоков (видео)

Прочность газобетона на сжатие

Геометрия газоблоков и кирпичей

Газоблоки намного крупнее и ровнее чем кирпичи, какой из этого сделать вывод? А вот какой: коробка из газоблока строится гораздо быстрее. Швы между газоблоками получаются около 2 мм, что сводит до минимума теплопотери через шов. Отметим, что каждый ряд газоблока нужно выравнивать теркой, чтобы плоскость была идеальной, а шов равномерным, это очень важно. Ряды газоблока вравниваются теркой очень быстро и просто, так что не стоит этого боятся.

Также некоторые ряды газобетона нужно армировать. Более подробно про армирование газобетонной кладки смотрите в нашей статье.

Газобетон бывает автоклавным и неавтоклавным, сразу скажем, что автоклавный газобетон лучше по всем показателям, в том числе и по геометрии блоков, но автоклавный дороже. Более подробно про различия автоклавного и неавтоклавного газобетона читайте в нашей статье по ссылке.

К швам в кирпичной кладке нет таких требований. Также стоит отметить, что в доме из газобетона необходимо наличие монолитного железобетонного армопояса. А как вы понимаете, армопояс это непростая конструкция, требующая немало времени и средств. Время сэкономленное на кладке газобетона несколько отберется при устройстве армопояса.

Как можно догадаться, этот параметр указывает на то, какой уровень нагрузки способен выдерживать материал; рассчитывается в килограммах на 1 см². От прочности на сжатие значительно зависит общая прочность конструкции.

Чем стены здания выше, тем они тяжелее, и нагрузка на блоки (на сжатие) увеличивается, и требования к прочности на сжатие растет. Прочность на сжатие принято обозначать классами (от B0.5 до B60) и для газобетона этот показатель может быть в пределах от B0.5 до B20.

К примеру у качественного газобетона марки D500 класс прочности на сжатие равняется B3.5 что соответсвует нагрузке 46 кг/см².

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

У кирпича тоже есть своя маркировка по прочности (от М50 до М300 ). К примеру, марка кирпича М100 соответствует классу прочности на сжатие — B7.5 что соответствует нагрузке в 100 кг/см².

| Марка кирпича | Класс прочности на сжатие (класс) | Средняя прочность (кг/см²) |

| M50 | B3,5 | 50 |

| M75 | B5 | 75 |

| M100 | B7,5 | 100 |

| M125 | B10 | 125 |

| M150 | B12,5 | 150 |

| M200 | B15 | 200 |

| M250 | B20 | 250 |

| M300 | B25 | 300 |

Теплопроводность

Коэффициент теплопроводности свидетельствует о способностях материала проводить сквозь себя тепло. Этот показатель означает количество тепла, которое проходит за час времени сквозь 1 м³ материала при единичной разнице температуры на противоположных поверхностях. То есть чем коэффициент выше, тем хуже теплоизоляция.

На фотографии с тепловизора видно, какая температура поверхности в каких участках, чем ярче цвет, тем хуже в той области теплоизоляция.

| Вид кирпича | Коэффициент теплопро- водности | Кладка на цементно-песчаном растворе |

| Красный глиняный (1800 кг/м³) | 0,56 | 0,70 |

| Силикатный, белый (1500 кг/м³) |

0,70 | 0,85 |

| Керамический пустотелый (1400 кг/м³) | 0,41 | 0,49 |

| Керамический пустотелый (1000 кг/м³) | 0,31 | 0,35 |

Таблица теплопроводности газобетона

| Марка и плотность газобетона | Коэффициент теплопро- водности(сухой) | Коэффициент теплопроводности(при влажности блоков 4%) |

| D300 (300 кг/м³) | 0,080 | 0,082 |

| D400 (400 кг/м³) |

0,095 | 0,100 |

| D500 (500 кг/м³) | 0,118 | 0,127 |

| D600 (600 кг/м³) | 0,137 | 0,150 |

| D700 (700 кг/м³) | 0,165 | 0,192 |

| D800 (800 кг/м³) | 0,182 | 0,215 |

Сравнительный график теплопроводности кирпичей и газобетона

Так, по графику наглядно видно разницу в теплопроводности между различными кирпичами и газабетонами, к примеру, теплопроводность газобетона D500 в 4-5 раз ниже чем у красного полнотелого кирпича. Но это всё лабораторные цифры, на самом деле, в кладке разница между теплопроводностью несколько меняется, и теплопроводность будет отличаться уже не в 4-5 раз, а всего в три.

Причиной этому являются так называемые «мостики холода», под которыми подразумеваются слои раствора между частями кладки.

В случае с газобетонными блоками используется специальный клей для тонких швов, что уменьшает теплопотери конструкции, но всё равно, реальные показатели кладки газобетона по теплопроводимости ниже чем представленные в таблице выше.

Также стоит отметить, что толщина швов в газобетонной кладке должна быть как можно меньше, в идеале (1-3 мм). Толстые швы в газобетоне сводят все его теплотехнические достоинства к минимуму.

Еще оним фактором, который ухудшает теплоизоляцию, является влажность блоков, чем влажность выше, тем хуже. А газобетон пористый и от того хорошо впитывает воду.

По теплотехническим нормам, теплые кирпичные стены должны иметь солидную толщину (1 м), тогда как для газобетонных стен хватит толщины в 0,3-0,5 м. Для самых холодных регионов может потребоваться кладка из газобетона толщиной аж 600 мм.

В общем, чем толще стены, чем тоньше швы и чем меньше влажность стены, тем лучше будет сохраняться тепло внутри помещения и тем больше вы сэкономите на отоплении дома.

Повторимся, что газобетон бывает разных марок, начиная от D200 и заканчивая D1200. Число в данном случае показывает плотность материала. Чем плотность выше, тем блок прочнее, но при этом его теплоизоляционные свойства хуже.

Газобетон марок D200-D300, используется как теплоизолятор, а блоки маркой D400 и выше используются как конструкционные блоки для стен.

В настоящее время строительство кирпичных стен с толщиной под 1 м – большая редкость, ибо это слишком накладно и по деньгам, и по количеству затрачиваемого времени, и по трудовым ресурсам.

Чаще всего возводят кирпичные стены в полтора-два кирпича с толщиной 38-50 см, а для теплоизоляции применяют гораздо толще слой теплоизоляционных материалов, чем при кладке газобетонных стен.

Морозостойкость

Данный показатель демонстрирует стойкость намоченого материала при воздействии минусовых температур. Он показывает, насколько хорошо материал может сохранять свою прочность при повторяющихся замораживаниях и оттаиваниях.

Морозостойкость обозначают буквой «F», цифра показывает количество циклов, которые материал должен выдержать.

Для строительства рекомендуют использовать кирпич, с морозостойкостью F15 — F25 циклов, У облицовочного кирпича морозостойкость от F50 до F100. У клинкерного F200.

Как правило, кирпич имеет гораздо более высокий коэффициент морозостойкости, чем газобетон, то есть кирпич является более стойким к морозу материалом, а от того и более долговечным.

| Марка блока/кирпича | Класс морозостойкости(F) | Водопоглощение |

| Кирпич строительный полнотелый | F50; F75 | 8% |

| Кирпич, пустотность 40% |

F35; F50 | 6% |

| Кирпич силикатный | F50; F75 | 8% |

| D600 (600 кг/м³) | F15;F25 | 47% |

| D700 (700 кг/м³) | F25;F35 | 40% |

| D800 (800 кг/м³) | F25;F50 | 35% |

Влагопоглощение

Показатель влагопоглощения свидетельствует о способностях материала по впитыванию и удерживанию влаги. Поглощение воды негативно отражается на прочности материалов, возрастает также и теплопроводность.

Так как газобетонные блоки способны впитывать в 4-5 раз больше влаги по сравнению с кирпичом, стены из газоблока должны дополнительно защищаться от попадания воды, что, конечно, идёт в минус газобетону.

Тестирование влагопоглащения проводилось путем помещения блоков в емкость с водой. Спустя сутки, блоки и кирпичи доставали и взвешивали. Разницу между первоначальной и конечной массой переводили в проценты.

К примеру, взяли кубик газобетона размером 10X10 см, вес его составлял 592 грамма, что соответствует марке D600. после 18 часов намокания, вес кубика составил 869 грамм. То есть, газобетон впитал в себя 277 грамм воды, что составляет 47% от его первоначальной массы. Многие производители газобетона пишут, что влагопоглощение их блоков составляет всего 20%, но что-то слабо в это верится после такого тестирования.

Огнестойкость газобетона и кирпича

Этот параметр показывает способность сопротивления строительных материалов при прямом воздействии высокой температуры от открытого огня. От степени огнестойкости зависит, насколько долго строительная конструкция сможет простоять до появления трещин и возникновения обрушений во время пожара.

В этом плане кирпич и газобетон не имеют особых различий, так как оба материала входят в первый класс огнестойкости (предел 2,5). Материалы обоих видов достаточно хороши, если речь заходит о противостоянии огню.

Вывод

Газобетон лучше сохраняет тепло, и у него лучше паропроницаемость, чем у кирпича. Но кирпич при этом в несколько раз прочнее на сжатие и излом. По влагостойкости и морозостойкости также выигрывает кирпич. Становится понятно, что кирпич более долговечен, и дом из кирпича может простоять намного дольше.

Но многие недостатки газобетона уберет качественная облицовка фасада, которая предотвратит намокание газоблоков. Более того, мокрый газобетон хуже сохранаяет тепло.

Газобетонные блоки обладают большими размерами, вследствие чего возводить коробку из них быстрее, также у газобетона лучше геометрия. Но швы между блоками газобетона должны быть очень тонкими(1-3 мм), иначе будут большие теплопотери.

Также в доме из газобетона необходим железобетонный армопояс, а в кирпичной кладке он не обязателен.

Газобетонные стены очень боятся неравномерной усадки фундамента и могут дать трещины. Так что желательно, под газобетон, делать тяжелый и очень качественный фундамент и дополнительно дать ему время настоятся, чтобы прошла основная усадка.

Мы составили сравнительный график различных показателей, в котором, чем столбец выше, тем лучше.

Иными словами, однозначного решения проблемы выбора между кирпичом и газобетоном не существует, так как оба материала имеют свои достоинства и недостатки. При выборе следует отталкиваться, прежде всего, от проекта будущей постройки, так как в одних случаях гораздо эффективней будет использование газобетона, а в других возможно лучше применить старый добрый кирпич.

Но в реалиях двадцать первого века, когда цена электроэнергию и другие источники отопления очень высоки, мы бы выбрали газобетон толщиной 400 мм с последующей облицовкой. Такой толщины хватит, чтобы обеспечить хорошую теплоизоляцию, не используя дополнительных утеплителей.

В случае с кирпичом, при кладке в 0.4 метра, нужно использовать около 10-15 см дополнительной теплоизоляции пенопластом, минватой или другими материалами. Но, кирпич проверен временем, и здания из него стоят по сто лет и более, связано это с хорошей морозостойкостью кирпича и высокой прочностью на сжатие.

Исследование по добавлению супервпитывающего полимера для улучшения морозостойкости бетона

[1] G.C. Лайман: рост и движение в портландцементном бетоне (издательство Оксфордского университета, Лондон, Великобритания, 1934).

[2] Э.Г. Нави: Основы высококачественного бетона, 2-е издание (John Wiley & Sonns, Inc. Press, Нью-Йорк, 2001).

[3] Сюэ-мао Гуань, Лэй Ян, Ян Яо: Бетон, том.180 (2004), стр. 3. InChinese.

[4] О.М. Дженсен, П.Ф. Хансен: Джем. Concr. Res. Vol. 29 (1999), стр. 567.

[5] Дэпэн Чен, Чуньсян Цянь, Хункай Чжао: Спец.Struct. Vol. 24 (2007), стр.57. InChinese.

[6] Чжан Бинген, Дин Ибин: журнал Хэфэйского университета (естествознание) Дж.Hef. Univ. Technol. (Естественные науки) Vol. 29 (2006), стр.1151.

[7] LP. Эстевес, ОМ. Дженсен: МИССИС ПРОЦ. Vol. 1488 (2012), с.1488.

[8] Пьетро Лура, Клаас ван Брейгель, Иппей Маруяма, в: Международная конференция RILEM (2002).

[9] Оле Мейлхеде Йенсен, Пер Фрайеслебен Хансен: Cem.Concr. Res. Том 31 (2001), стр.647.

.Огнестойкость Aac блокирует кирпич Цена

огнестойкие блоки aac цена кирпича

Описание продукта

Блок AAC (автоклавный газобетон) также известен как автоклавный ячеистый бетон (ACC) или автоклавный легкий бетон (ALC). Газобетон был создан Хофманом из Чехии в 1889 году и был усовершенствован Я.А. Эрикссоном в 1923 году. Блок ААС — это уникальный и превосходный тип строительного материала с цементом, известью, кварцевым песком и вспенивающимися материалами в качестве основного сырья.Химическая реакция, вызванная алюминиевой пастой, обеспечивает AAC его отличную пористую структуру, легкость и изоляционные свойства, полностью отличные от других легких бетонных материалов. Пористый кристаллический блок AAC производится с помощью процесса высокой температуры, высокого давления и обработки паром и имеет отличные характеристики огнестойкости, антисейсмичности и сохранения тепла.

Блок AAC Характеристики

| длина (мм) | 600 |

| Высота (мм) | 200, 240, 250, 300, 400 |

другие спецификации могут быть предоставлены после достижения консенсуса путем консультации

Это называется AAC для тех маленьких пор внутри после вспенивания. Преимущества , которые делают его одним из самых популярных материалов для стен, заключаются в следующем:

♥ Легкий вес: Плотность блока AAC составляет 400-700 кг / м 3 , 1/3 массивных глиняных блоков, 1 / 5 обычных бетонных блоков.

| Тип | AAC блоки | Твердые глиняные блоки | Пустотные блоки | Керамзитобетонные блоки | Обычные бетонные блоки |

| Плотность (кг / м 3 ) | 400-7001600-1800 | 900-1700 | 1400-1800 | 2000-2400 |

♥ Огнестойкость: основных материалов блоков AAC неорганические.Он имеет характеристики поддержания температуры, сопротивления огню и

, не выделяя вредных газов.

♥ Звукоизоляция Снижение шума: с характерным большим количеством пор внутри, блоки AAC имеют отличную звукоизоляцию

, их индекс звукоизоляции толщиной 100 мм может достигать 40,8 дБ

♥ Хорошая сохранность тепла, энергосбережение: с большим количеством пор внутри, блоки AAC обладают хорошей сохранностью тепла

♥ Снижение стоимости проекта и удобство конструкции: поверхность блоков AAC гладкая, не требует штукатурки, много затрат на отделку быть спасенным.Его можно пилить, резать, просверливать свободно и связывать с другими строительными материалами, что благоприятно для строительства

♥ Антисейсмический: блоки AAC имеют небольшой вес, поэтому они имеют низкую инерцию и хорошие характеристики по антисейсмическим свойствам

♥ Охрана окружающей среды : шлак, зола, отходы шахт и другие промышленные отходы могут использоваться в качестве сырья для панели ALC, что не наносит вреда окружающей среде

Техническая дата AAC

Марка насыпной плотности | B04 | B05 | B06 | B07 | |||||||||||||

Нормальный сухой | 400 | 500 | 600 | 700 | |||||||||||||

Приемлемо (B) ≤ | 425 | 525 | 625 | 725 | |||||||||||||

Класс прочности | A2.5 | A3.5 | A5.0 | A5.5 | |||||||||||||

Приемлемо (B) | A2.0 | A2.5 | A3.5A4.0 | ||||||||||||||

Усадка при сушке | Стандартный метод | 0,5 | 0,5 | 9018 | .5|||||||||||||

Быстрый метод | 0,8 | 0,8 | 0,8 | 0,8 | |||||||||||||

Морозостойкость менее 9002 | 9000 | 5 | 5 | 4 | |||||||||||||

Прочность (МПа) ≥ | Prime (A) | 1.60 | 2,8 | 4,0 | 4,5 | ||||||||||||

Приемлемое (B) | 2 | 6 9002 | 900 | Сухой (w / mk) | 0,11 | 0,13 | 0,15 | 0,16 | |||||||||

.

Блок Aac из пенобетона из Китая

Автоклавный пенобетон (AAC) — это кремнийсодержащий материал (песок, летучая зола и кремниевые хвосты, такие как отходы фарфоровой глины, отходы обработки камня, доменный шлак и т. Д.) И известковые материалы (известь , цемент) в качестве основного сырья, смешивание жирного газообразного агента (алюминиевый порошок), ингредиенты, смешивание, литье, предварительное поднятие, резка, автоклав, процесс отверждения из легких пористых силикатных продуктов, потому что волосы содержат много газ даже после мелких пор, отсюда и название газобетон.

1. Легкий вес: Плотность газобетона обычно составляет 400-900 кг / м3 (согласно рынку),

, что составляет 1/3 глиняного блока и 1/5 обычного бетона.

2. Огнестойкость: большая часть основного сырья — неорганические материалы, поэтому оно имеет хорошую огнестойкость,

и не выделяет вредных газов при пожаре

3.Звуковая изоляция: поскольку материал внутри имеет большое количество пор и пористость, которая имеет хорошие теплоизоляционные свойства

.

4.Тепловая изоляция: теплопроводность составляет 0,9-0,22 Вт / (мк), что составляет 1/4 от глиняного кирпича.

5. Антисейсмический: Та же самая структура здания, улучшите два сейсмических уровня, чем уровень кирпича.

Форма 1 Технические характеристики и размер блоков (Единицы: миллиметры)