Монолит или газобетон что лучше: Монолит или газобетон что лучше

| 15-12-2014 16:09 | |||

| 15-12-2014 22:29 | |||

| 15-12-2014 23:15 | |||

Про газобетонные блоки были репортажи по телевидению в рамках журналистских расследований, выводы — не чего хорошего для экологичности жилья. Типа вредно жить и.т.п . короче нас окружает пластмасс, жить вредно. мне кажется сейчас люди больше получают вреда от экологии города, Газпрома, от сотовый связи и вайфая , чем будут получать вреда от газовых блоков. | 15-12-2014 23:23 | ||

главное, что дома были теплые 😉 а на счет монолитных домов, думаю что это большой плюс, потому что можно делать перепланировки и не будет влиять на прочность всей конструкции дома . а перепланировки люди делают во всех домах, особенно страшно когда в панельных. UN 16519 | Ответ на сообщение главное, что дома были теплые 😉 а на счет | 16-12-2014 00:00 | |

| 16-12-2014 00:09 | |||

| 16-12-2014 05:22 | |||

UN 17414 | 17-12-2014 21:25 | ||

| Наименование материала | Паропроницаемость | ||

| Монолитный бетон | 0,03 Мг/(м*ч*Па) | ||

| Кирпич | 0,11 Мг/(м*ч*Па) | ||

| Газо- и пеноблоки | 0,18 Мг/(м*ч*Па) | ||

| Пенополистирол | 0,05 Мг/(м*ч*Па) | ||

| Минераловатные утеплители | 0,56 Мг/(м*ч*Па) | ||

| Водопоглощение | |

| Бетон | 1-2% |

| Кирпич | 6-10% |

| Пенобетон | 14-20% |

| Газобетон | 25-40% |

| Пенополистирол | 1,8-4,0% |

| Экструдированный пенополистирол | 0,1-0,4% |

| Минераловатные утеплители | до 70% |

Водопоглощение отрицательно сказывается на других свойствах материалов: снижаются прочность и морозостойкость.

В условиях нашего климата важно, чтобы строительные материалы были морозостойкими. Дело в том, что влага, попадающая в материал, при замерзании расширяется и может разорвать его.

| Наименование материала | Морозостойкость |

| Бетон | F50-F500 |

| Специальные бетоны | до F1000 |

| Кирпич | F15-F75 |

| Газо- и пенобетон | F10-F75 |

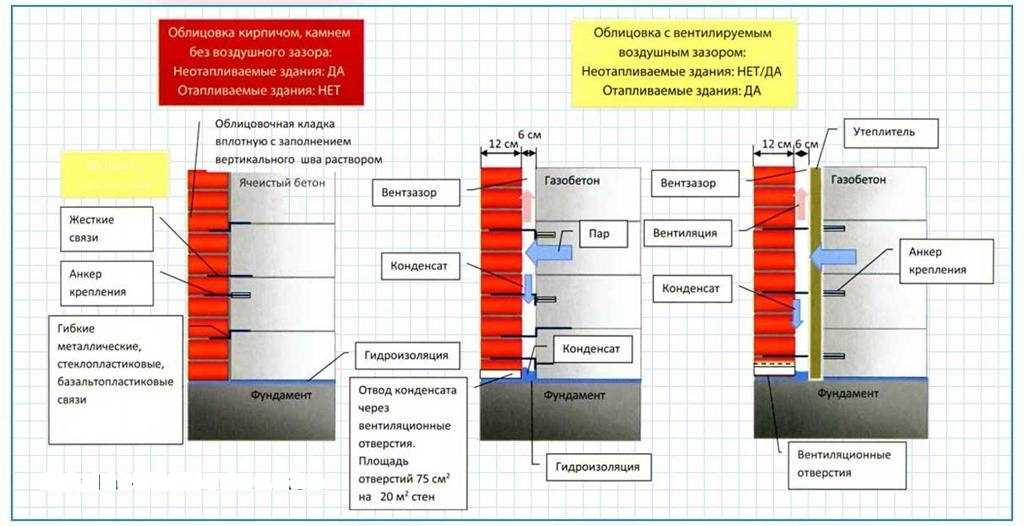

Как видно из приведенных характеристик материалов, конструктив стены выполненный из газо-и пеноблоков с утеплением минераловатным утеплителем и облицованный кирпичом, обладает максимальной паропроницаемостью и водопоглощением. В них по мере насыщения паром, при отрицательных температурах (-20 С), наблюдается выпадение конденсата внутри конструкции стены. Замачивание утеплителя и лицевой кладки приводит к значительному увеличению теплопотерь и возможному промерзанию конструкции со всеми вытекающими последствиями. Под действием конденсата и химически активных компонентов в составе газо- и пеноблоков наблюдается ускоренная коррозия гибких металлических связей, нарушается целостность конструкции стены.

В них по мере насыщения паром, при отрицательных температурах (-20 С), наблюдается выпадение конденсата внутри конструкции стены. Замачивание утеплителя и лицевой кладки приводит к значительному увеличению теплопотерь и возможному промерзанию конструкции со всеми вытекающими последствиями. Под действием конденсата и химически активных компонентов в составе газо- и пеноблоков наблюдается ускоренная коррозия гибких металлических связей, нарушается целостность конструкции стены.

Проблемы, возникающие со слоистыми кладками из облегченных газо- и пенобетонных блоков и привели к тому, что Мосгосстройнадзор с 2009 года запретил применение данной технологии для выполнения ограждающих конструкций в каркасно-монолитных зданиях. В связи с появлением на фасадах домов, возведенных с применением технологии облегченной слоистой кладки в период с 1996 по 2011 годы, различных дефектов, которые влияют на комфортность проживания в таких домах, в феврале 2012 года специалистами Мосгосстройнадзора совместно с Мосжилинспекцией начато тотальное обследование этих объектов.

Идеальным вариантом для тех, кто всерьез задается вопросом « Из чего построить дом?», не хочет выбрасывать деньги на ветер и рисковать качеством будущего дома, однозначно является сочетание несущего монолитного железобетонного конструктива с утеплением пенополистиролом и отделкой кирпичом – «Велокс в кирпиче». Как показывают теплорасчеты, в конструкции паронепроницаемой монолитной стены, утепленной пенополистиролом и облицованной кирпичом («Велокс в кирпиче»), не наблюдается выпадение конденсата: нет проникновения пара, отсутствует точка росы в конструкции стены. Технические детали здесь

Особая привлекательность технологии «Велокс в кирпиче» для потребителей заключается в том, что при несопоставимо более высоком качестве, стоимость строительства сопоставима со стоимостью строительства из облегченных блоков.

Какие расценки на строительство дома под ключ?

Какая наиболее экономичная технология строительства дома: из несъемной опалубки или строительство дома из газобетонных блоков?

Дом, построенный из газобетона или ячеистого бетона дороже или дешевле кирпичного?

Какой дом дешевле, построенный из газобетонных блоков или из несъемной опалубки?

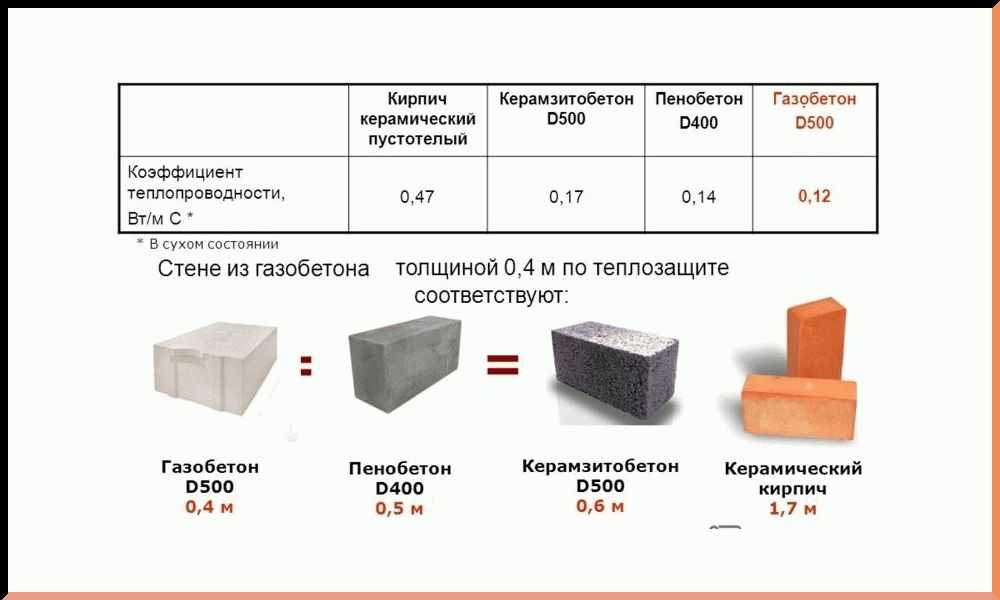

Отличается теплопроводность газобетонных и пенобетонных блоков?

Какова стоимость строительства дома из несъемной опалубки и из пеноблока?

В чем отличие домов из газобетонных блоков от домов из пенобетонных блоков?

Какое основное преимущество использования при строительстве дома технологии несъемной опалубки и газобетонных блоков? Желательно кратко.

Можно ли строить дома из пенобетонных блоков без дополнительного усиления?

Как выбрать качественный газобетон — Монолит-Хаус

16.12.2019 Строительство домов из газобетона все больше завоевывает рынок загородного строительства. От правильного выбора строительного материала зависит очень многое! Ведь дом строится не на один год-два, а на десятилетия и финансовые средства вкладываются соответствующие. Поэтому, что бы после покупки дома не было мучительно больно за потраченные время и деньги, разберемся в параметрах и свойствах газобетона.

У газобетонных блоков есть несколько принципиальных различий, разобравшись в которых, можно сделать верный выбор. Итак, это:

1. Автоклавный или неавтоклавный газобетон

2. Толщина и ширина блоков

3. Плотность газобетона

4. Плоские блоки или с пазогребневой системой

5. Надежный производитель качественного газобетона

1. Автоклавный или неавтоклавный газобетон

Автоклавный или неавтоклавный газобетон

Автоклавный газобетон производится на промышленном оборудовании в заводских условиях. Газобетонные блоки набирают высокую прочность в автоклавах (резервуарах) благодаря высокой температуре и давлению. Заводской газобетон имеет отличные геометрические формы и минимальные отклонения в размерах (не более 1 мм). Автоклавный газобетон имеет абсолютно однородную структуру по всему блоку. Неавтоклавный газобетон изготавливают, соответственно, вне заводских условий и оборудования. Такой газобетон может иметь отклонения в геометрии блоков, неоднородную структуру и иметь некоторую усадку.

2. Толщина и ширина блоков

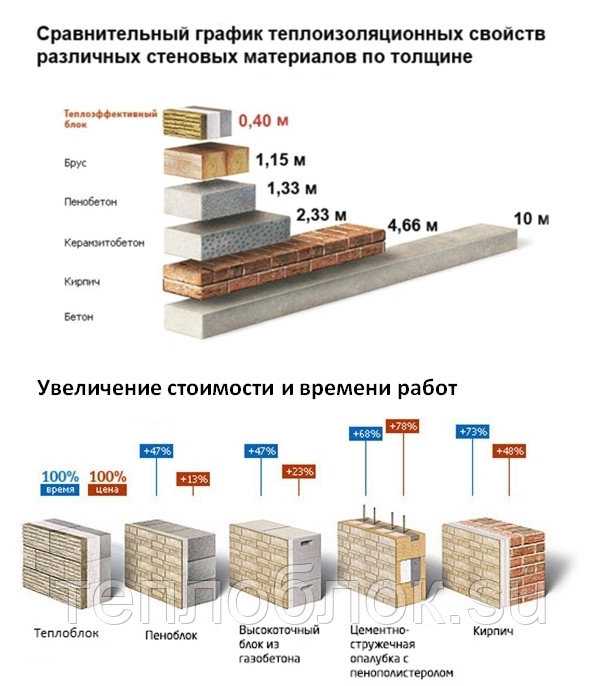

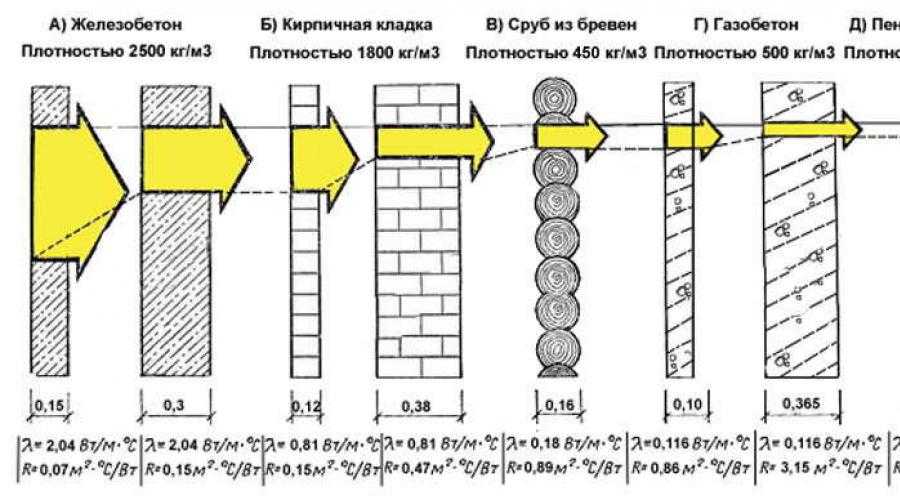

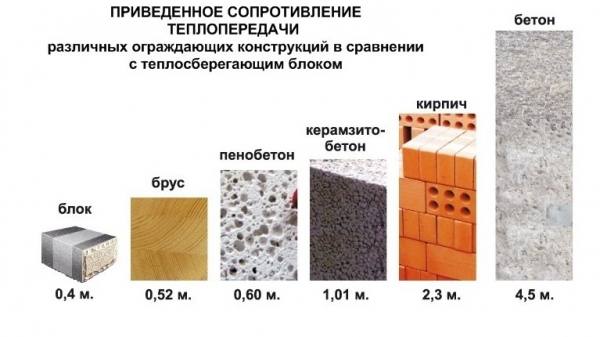

Толщина газобетонных блоков влияет на теплопроводность и на общую несущую способность. Если сравнить газобетон одинаковой плотности, то чем блок толще, тем он лучше сохраняет тепло. Соответственно, чем плотность газоблока ниже, тем лучше он сохраняет тепло.

Для строительства загородных домов в Санкт-Петербурге и Ленинградской области мы, как правило, используем автоклавный газобетон марки D400 толщиной 400мм. Для уменьшения затрат на отопление дома в будущем, лучше сделать более толстые стены, к тому же, в кладке все равно будут небольшие мостики холода, которые уменьшат реальную теплоэффективность стен.

Также, увеличенная толщина блока имеет большую площадь, и чем эта площадь больше, тем лучше распределяется нагрузка от вышестоящих блоков, армопоясов, перекрытий, крыши и т.д. Этот показатель имеет особое значение при строительстве домов выше одного этажа.

Высотой блоки могут быть по 200 мм и по 250 мм. Чем блок выше, тем меньшее количество рядов понадобится, вместе с этим уменьшится расход клея на швы.

Для уменьшения затрат на отопление дома в будущем, лучше сделать более толстые стены, к тому же, в кладке все равно будут небольшие мостики холода, которые уменьшат реальную теплоэффективность стен.

Также, увеличенная толщина блока имеет большую площадь, и чем эта площадь больше, тем лучше распределяется нагрузка от вышестоящих блоков, армопоясов, перекрытий, крыши и т.д. Этот показатель имеет особое значение при строительстве домов выше одного этажа.

Высотой блоки могут быть по 200 мм и по 250 мм. Чем блок выше, тем меньшее количество рядов понадобится, вместе с этим уменьшится расход клея на швы.

3. Плотность газобетона

Для строительства 1-3 этажных загородных домов обычно используют газоблоки плотностью от D300 до D600. Число в данном случае и означает плотность (кг/м3).

Мы рекомендуем использовать газобетон плотностью не менее D400. Газобетон меньшей плотности возможно использовать для небольших хозяйственных или временных построек. Но не стоит забывать, что блоки с меньшей плотностью обладают и меньшей прочностью. Из-за этого в кладке со временем могут появиться трещины.

Из-за этого в кладке со временем могут появиться трещины.

4. Плоские блоки или с пазогребневой системой

Как понятно из заголовка, газобетонный блок может быть плоским или с пазами. В блоках с пазами есть специальные карманы, за которые их удобно брать и переносить. На газоблоки с пазом уходит меньше клея, а это значит, что кладка происходит быстрее, а расход клея уменьшается. Но пазы становятся неудобными в процессе создания доборных блоков, так как иногда приходится спиливать или счесывать паз теркой. Есть и плоские блоки без паза, но с карманом для захвата. Выбор этого параметра уже лежит на производителе работ. На технических характеристиках блока и конструкции в целом, это никак не отражается.

5. Надежный производитель качественного газобетона

Мы в своей работе используем только автоклавный газобетон местных производителей, надежно зарекомендовавших себя на рынке строительных материалов. Это Aerok и Н+Н, чьи производства расположены в Ленобласти, а это значит отсутствие дополнительной наценки на транспортировку. За их качество мы всегда уверены!

За их качество мы всегда уверены!

Монолит-Хаус. Качественное и надежное загородное строительство в Санкт-Петербурге и Ленинградской области с 2007.

Возврат к списку

CLC — ЛЕГКИЙ ЯЧИСТЫЙ БЕТОН. Инновационный «Метод строительства МОНОЛИТ», одобренный Национальным советом по регистрации домостроителей

. Клаудио РуффиниКлаудио Руффини

Генеральный директор Finmasters SA cc / CEO-MD Finmasters International Business Solutions (Pty) Ltd

Опубликовано 28 сентября 2017 г.

+ Подписаться

CLC — Легкий ячеистый бетон «Метод МОНОЛИТ» является результатом многолетнего упорного труда доктора Габриэле Орланди, специалиста в области строительства и разработки высокотехнологичных инновационных технологий и решений. Генеральный директор компании Techno Consulting, штаб-квартира которой находится в Ареццо, Италия,

Генеральный директор компании Techno Consulting, штаб-квартира которой находится в Ареццо, Италия,

. CLC — Легкий ячеистый бетон «Метод MONOLITH» — это метод строительства, разработанный на основе консолидированных базовых технологий CLC, этот материал известен и используется во всем мире в строительной индустрии. уже несколько десятков лет.

CLC легче обычного бетона с плотностью в сухом состоянии от 200 кг/м3 до 1840 кг/м3.

В последние десятилетия CLC широко использовался в Германии, США, Бразилии, Сингапуре, Индии, Малайзии, Кувейте, Нигерии, Ботсване, Мексике, Индонезии, Ливии, Саудовской Аравии, Алжире, Ираке и Египте. .

CLC имеет первостепенное значение для строительной отрасли, позволяя:

- Уменьшение массы улучшать свойства теплоизоляции, сейсмостойкости, огнестойкости и звукоизоляции при сохранении достаточной прочности;

- Проект сооружения, ведущий к экономии на несущих конструкциях и фундаменте;

- Уменьшение веса надстройки с использованием бетонных стен CLC: требуется меньше стальной арматуры для плит, колонн, балок и фундамента из-за меньшей нагрузки;

- Сейсмостойкость благодаря меньшему весу здания, особенно многоэтажного;

- Снижение стоимости сырья;

- Экологически чистый, энергосберегающий материал;

- Полная перерабатываемость: отсутствуют производственные отходы, т.

к. остатки и обрезки (обрезки при производстве или отходы в установке) могут быть использованы повторно;

к. остатки и обрезки (обрезки при производстве или отходы в установке) могут быть использованы повторно; - Снижение затрат на транспортировку и хранение;

- Более быстрое строительство: монолитный;

- Улучшенная теплоизоляция: CLC может достичь тех же результатов изоляции, что и обычный бетон, только с 20% веса и 10% сырья;

- Улучшенная противопожарная защита: стена толщиной 13 см и плотностью 1250 кг/м³ может выдерживать огонь в течение 5 часов. Стена CLC толщиной 10 см и плотностью всего 400 кг/м³ дает тот же результат;

- Низкие инвестиции;

- Высокая текучесть: заполняет любые пустоты;

- Низкое водопоглощение.

«Метод строительства МОНОЛИТ» компании «Техно Консалтинг» является инновационным, главным образом, в отношении следующих основных аспектов: строительство одно- или многоэтажных домов, больниц, кустарных или промышленных поселков, гостиниц, торговых центров и т. д.

Что касается каркасов из оцинкованной стали, необходимых для конструкции, перегородок и крыши, они будут оцениваться на основе единого проекта и строящегося здания для чертежа и спецификации обработки стержней, исходя из доступных на месте материалов.

Техно Консалтинг проведет техническое обучение Строителей/Предпринимателей, чтобы они могли получить лицензию на использование «Метода строительства МОНОЛИТ» и связанных с ним технологий, а также обучит рабочих.

FINMASTERS SA, как поверенный Techno Consulting для Южной Африки-SADC, приветствует все заинтересованные строительные фирмы и предпринимателей, заинтересованных в углублении этого инновационного метода строительства и вступлении в сотрудничество с Techno Consulting.

АКАДЕМИЯ КРАСОТЫ BELLISSIMA (Pty) Ltd

19 нояб. 2019 г.

ВОЗМОЖНОСТЬ ФРАНЧАЙЗИНГА — АКАДЕМИЯ КРАСОТЫ BELLISSIMA

8 июля 2019 г.

АКАДЕМИЯ КРАСОТЫ БЕЛЛИССИМА

15 декабря 2017 г.

АРХИТЕКТУРНЫЕ ПОЛЫ СЕЙЧАС В ЮЖНОЙ АФРИКЕ

10 октября 2017 г.

FINMASTERS SA CC — FINMASTERS International Business Solutions (Pty) Ltd.

28 сентября 2017 г.

TORRI SOLARE — Высококачественные высокотехнологичные солнечные панели — 100% сделано в Италии

26 сентября 2017 г.

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЯТОБЕТОННЫХ БЛОКОВ С ПЕСКОМ НАПОЛНИТЕЛЕМ, производительностью 100 м3/смена

Технические характеристики линии

| Емкость | 100 м 3 /смена (200 м 3 /день) |

| Потребляемая мощность | 98 кВт/ч (без нагрева воды) |

| Использование воды | ~22 тонны/смена |

| Использование цемента | ~28 тонн/смена |

| Использование песка | ~21 тонна/смена |

| Производство | блоки стеновые мелкие по ГОСТ 21520-89 |

| Требуемая площадь производственного помещения | 1000-1500 м 2 |

| Высота потолка в зоне смешения | не менее 6 м* |

| Высота потолка в производственной зоне | не менее 3 м* |

| Температура окружающей среды | не менее +15 o С |

| Требуемый персонал | 9 рабочих, 1 начальник производства/прораб |

ПРЕИМУЩЕСТВА

Автоматизация управления процессами

На производственных линиях используются электронные системы для контроля загрузки и дозирования сырья в зоне смешивания. В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

В системах управления предусмотрены функции регистрации и контроля сырья. Зона смешивания контролируется одним оператором. В зоне раскроя имеется раскройный станок, которым также управляет один оператор. Процесс демонтажа формы и укладки блоков автоматизирован.

Точность дозирования

Сырье подается на весы с тензодатчиками и весовым контроллером, позволяющим точно дозировать.

Большая емкость

Высокая производительность обеспечивается автоматизированной системой загрузки и дозирования сырья, а также высокой скоростью заполнения смесителя водой и сырьем. Мощный раскройный станок обеспечивает высокую скорость резки монолита на блоки заданного размера.

Высокое качество

Система автоматизации технологических процессов обеспечивает высокое качество продукции и гарантирует точность дозирования, а также стабильный и однородный состав, что позволяет нам предоставлять качественную и конкурентоспособную продукцию.

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЯБЕТОНА

- Вяжущее.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

- Кремнеземный компонент. Песок применяемый соответствует ГОСТ 8736 и содержит не менее 90 % SiO2 или не менее 75 % кремнезема, не более 0,5 % слюды, не более 3 % щебня и глины.

- Вода для затворения. Вода соответствует требованиям ГОСТ 23732.

- Разделительная смазка для форм. Смазки для форм SDF или другие антиадгезивы используются для обеспечения эффективного удаления форм.

- Укрепляющие агенты. Полипропиленовые волокна диаметром 12 мм используются в качестве армирующего агента.

- Модифицирующие агенты . ГОСТ 24211

- Газообразующие вещества. Алюминиевая пудра или пыль на ее основе применяются в качестве газообразователя.

ОБЗОР ПРОЦЕССА

1. Производство газобетонных смесей

Заполнение миксера водой

Для дозирования воды используется электронный счетчик воды. Оператор участка смешивания набирает необходимое количество воды и запускает цикл загрузки смесителя.

Загрузка сырья в смеситель

Весовой контроллер используется для загрузки сырья (цемента, песка) в весы и реагентов в весы химических добавок. Цемент и добавки транспортируются винтовыми конвейерами, а песок загружается ленточным конвейером. Цемент и песок теперь выгружаются из весов в смеситель. Раствор перемешивают в течение 2–3 минут до достижения однородности. Когда раствор готов, добавки выгружают в смеситель и снова перемешивают газобетонную смесь в течение 1–2 минут.

Оператор контролирует все процессы на участке смешивания в режиме реального времени. Оператор может использовать панель управления для исправления или изменения рецепта, времени смешивания и других параметров процесса.

Оборудование поддерживает как ручной, так и автоматический режимы.

2. Монолитный молдинг

По готовности газобетонная смесь выгружается в форму 0,85 м 3 через вентиль смесителя. Форма заполняется за один раз. Состоит из основания и съемных сменных боковин. Перед заполнением форму смазывают и транспортируют в зону смешивания для заполнения.

3. Отверждение газобетонных монолитов

Заполненная форма транспортируется по рельсам в зону твердения (в камеру термообработки), где монолит достигает отрывной прочности. Заказчику рекомендуется предусмотреть герметичные туннельные камеры с полной теплоизоляцией по всем поверхностям. Температура в камере должна быть +30…+40 оС. Достижение отрывной прочности может занять от 3 до 5 часов и зависит от плотности, активности газобетона, типа кремнезема, температуры и т.д.

4. Демонтаж форм и резка массивов

После набора массивом необходимой прочности форму, содержащую массив, передают к демонтажной машине по рельсовым путям, основание формы закрепляют на рельсовом пути. Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Затем четыре стенки формы снимаются и поднимаются с помощью захвата. После демонтажа формы основу формы и массив переносят на участок резки. Затем свободные стены крепятся к свободному основанию, которое находится на соседней железной дороге. Закрытая форма направляется в секцию заливки. Массив разрезается на блоки заданных размеров на режущем агрегате АРК-004. На раскройном участке расположены два отдельных последовательных модуля для вертикальной и горизонтальной резки массива.

Основание пресс-формы фиксируется захватом на вертикальном модуле, в то время как оператор запускает вертикальный модуль. Двигаясь по направляющим, модуль рассекает массив в вертикальной плоскости и подрезает его с обоих концов. После вертикальной резки основание формы с массивом переносится в зону горизонтального модуля, фиксируется захватом, после чего разрезается в горизонтальной плоскости на блоки заданных размеров, а также нижний слой и верхушка срезана. Пока работает горизонтальный модуль, в зону вертикального модуля подается следующий массив. Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

Таким образом, происходит резка двух массивов одновременно, что обеспечивает высокую производительность линии.

5. Укладка блоков на поддоны, упаковка и хранение

Форма-основа с вырезанным массивом передается на узел укладки блоков. Основание пресс-формы фиксируется на рельсе. Затем половину распила массива с помощью захвата укладывают на поддон. Для того, чтобы укомплектовать поддон, восемь блоков укладываются вручную. Затем укладывается вторая половина массива, а также восемь блоков вручную (в зависимости от их габаритов). Поддон с блоками обтянут стрейч-пленкой.

6. Блок тепловлажностной обработки

В зависимости от климатической зоны и вида изготавливаемого материала блоки, укладываемые на поддоны, могут набирать сортную прочность на складе готовой продукции или при термовлажностной обработке. Термовлажностная обработка блоков необходима для ускорения набора прочности блоков. Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

Тепловлажностная обработка заключается в том, что блоки выдерживают в камере от 8 до 12 часов при температуре от +40 до 60оС. Режим тепловлажностной обработки также зависит от плотности материала, активности цемента и определяется заказчиком для каждого конкретного вида выпускаемой продукции.

7. Переработка отходов резки

Режущие модули вырезают монолит с обоих концов, сверху и снизу. Инновационным решением является использование измельчителя отходов DG-1 для переработки отходов резки. Он позволяет измельчать отходы газобетона до частиц размером до 0–30 мм. Измельченный материал можно использовать в качестве насыпного утеплителя крыш, чердаков, пола и т. д. Измельчитель делает производство бетона практически безотходным.

СПЕЦИФИКАЦИЯ ЛИНИИ

Н | Имя | Количество |

Участок хранения, подготовки и отгрузки сырья | ||

| 1 | Шнековый конвейер для цемента (L = 6 м*, мотор-редуктор (Италия), N = 4 кВт) | 2 |

| 2 | Ленточный конвейер для песка (L = 7 м*, N = 3 кВт) | 2 |

Зона смешивания | ||

| 1 | Электронная система управления (со встроенным счетчиком воды + подкачивающий насос) | 2 |

| 2 | Весы для цемента (тензодатчики, пневматический клапан) | 2 |

| 3 | Весы для песка (тензодатчики, пневматический клапан) | 2 |

| 4 | Весы химических примесей ДХД-1 (N = 0,5 кВт) | 2 |

| 5 | Газобетономешалка ГБ-0,85 (N = 11 кВт, V = 0,85 м 3 ) | 2 |

| 6 | Компрессор C200LB40 (500 л/мин, 8–10 атм. ) ) | 1 |

Область резки монолита | ||

| 1 | Автоматизированный раскройный комплекс АРК-004 (N=19,5 кВт) | 2 |

| 2 | Форма ФМ-0,91 м 3 для газобетонных монолитов (V = 0,91 м 3 ). | 110 |

| 3 | Вращающееся основание для пресс-формы ФМ-0,91 | 60 |

| 4 | Трансферная тележка | 6 |

| 5 | Комплекс для демонтажа пресс-форм (N = 2,0 кВт) | 1 |

| 6 | Комплекс для укладки блоков на поддоны (N=2,5 кВт) | 1 |

Зона измельчения отходов резки | ||

| 1 | Измельчитель ДГ-1 (N = 4,5 кВт) | 1 |

РАСХОД МАТЕРИАЛА* НА 1 м

3 ИЗ НЕАВТОКЛАВИРОВАННОГО ПЕНОБЕТОНА Д-600| Материал | Количество |

| Цемент (ПЦ500 Д0), кг | 280 |

| Песок, кг | 210 |

| Вода, л | 220 |

| Газообразующий агент, кг | 0,5-1,5 |

| Волокна, кг | 0,6 |

| Химические добавки, кг | ** |

* Рецептуры корректируются с учетом свойств сырья, выбранного заказчиком.

** Тип и количество добавок определяются на этапе проектирования бетона.

ОБЩИЕ

Для снижения затрат заказчика линия поставляется без силоса для цемента, бункера для песка и перил для транспортировки формы. Заказчику предоставляются чертежи для самостоятельного изготовления этих узлов.

Кроме того, заказчик несет ответственность за подогрев воды до +35…+40°С и устройство пропарочных камер. Работа линии в 2 смены требует дополнительных фундаментов опалубки.

Гарантийный срок на поставляемое оборудование составляет 12 месяцев. Комплектация каждой единицы оборудования указана в договоре, паспорте оборудования и Акте сдачи-приемки.

Специалисты «Сибирских строительных технологий» (СКТ) проектируют размещение оборудования на производственном объекте заказчика. Оборудование устанавливается по макету силами и за счет заказчика. Заказчику предоставляется схема расположения оборудования (чертежи) для соответствующих помещений и подробная иллюстрированная инструкция по установке.

После того, как заказчик завершит монтаж и подключение оборудования, СКТ выполняет следующие работы:

• ввод оборудования в эксплуатацию;

• проектирование газобетона;

• оптимизация технологии производства;

• обучение персонала заказчика.

Заказчик несет ответственность за соблюдение всех правил техники безопасности, требований по охране труда и окружающей среды, а также других локальных нормативных актов.

Заказчик берет на себя все расходы по транспортировке и размещению персонала SCT на период проведения работ. Оптимизация технологии включает в себя оптимизацию состава бетона на основе предоставленного заказчиком сырья. SCT предоставляет услуги поддержки.

После ввода оборудования в эксплуатацию заказчику предоставляется техническая документация, включающая:

• технические регламенты на производства;

• технологическая схема;

• должностные инструкции;

• инструкции по технике безопасности;

• ГОСТы.

из газоблоков, керамзитных кирпичей, гипсоблоков — это все материалы давно применяются при строительстве. Для того чтобы материал держал тепло строители используют утеплители — пенопласт, минеральная вата, урса . потом происходит облицовка дома кирпичом или еще чем нибудь.

из газоблоков, керамзитных кирпичей, гипсоблоков — это все материалы давно применяются при строительстве. Для того чтобы материал держал тепло строители используют утеплители — пенопласт, минеральная вата, урса . потом происходит облицовка дома кирпичом или еще чем нибудь.

Максимальными показателями прочности и долговечности обладает монолитный железобетон, уступает ему кирпичная кладка, и значительно ниже этот показатель у кладок из облегченных газо- и пенобетонных блоков.

Максимальными показателями прочности и долговечности обладает монолитный железобетон, уступает ему кирпичная кладка, и значительно ниже этот показатель у кладок из облегченных газо- и пенобетонных блоков.

к. остатки и обрезки (обрезки при производстве или отходы в установке) могут быть использованы повторно;

к. остатки и обрезки (обрезки при производстве или отходы в установке) могут быть использованы повторно;

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.

Портландцемент ПЦ-500 Д0, ПЦ-400 Д20 ГОСТ30515 и ГОСТ 10178 применяется в качестве вяжущего для газобетонных изделий.