Марка прочности газобетона: Как выбрать класс прочности газобетона

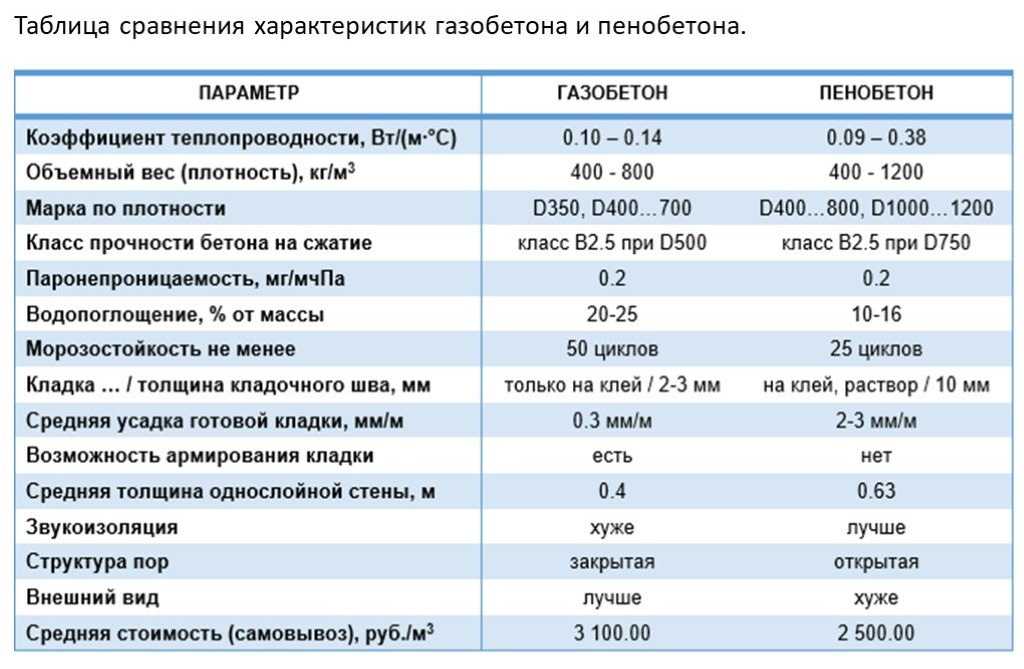

Как выбрать класс прочности газобетона

В характеристиках газобетонных блоков указан класс прочности – В2, В2,5, В3,5, В5 и пр. Важный ли это параметр при выборе блоков? Как связаны прочность блоков и прочность кладки? Какой класс прочности нужен для загородного дома?

Газобетон уже давно в топе самых популярных материалов для загородного домостроения, но до сих пор встречается мнение, что он хрупкий. Это мнение полностью ошибочное. Блоки YTONG (производства Xella Россия) с маркой по плотности D500 обладают прочностью на сжатие, достаточной для возведения здания до 5 этажей включительно. И это не голословное утверждение, а заключение государственной экспертной организации – ЦНИИСК им. В.А. Кучеренко.

А из блоков меньшей плотности – марки D400 – можно без опасений строить дома высотой 3 этажа без несущего каркаса.

Немного теории

Прочность на сжатие – показатель несущей способности стенового материала. Стены должны с запасом выдерживать приходящие на них нагрузки, и от того, насколько прочны блоки, зависит величина максимально допустимой нагрузки.

Прочность зависит от плотности: увеличив плотность можно увеличить прочность материала. Однако блоки одной марки по плотности могут иметь разные показатели по прочности. Это обусловлено несколькими факторами: соотношением цемента и извести в сырьевой смеси, качеством сырья, степени отлаженности технологического процесса на заводе. Более качественные блоки имеют низкую плотность при стабильно высоком показателе прочности.

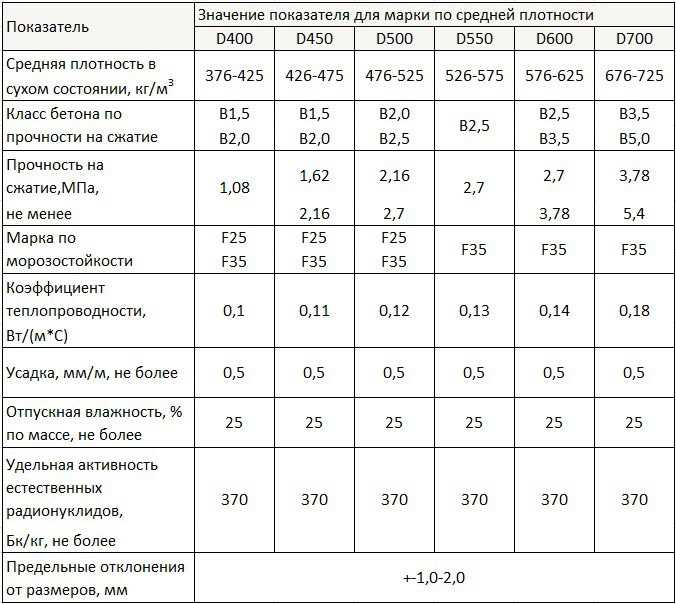

Классы прочности

Прочность на сжатие определяет класс прочности газобетона. В малоэтажном домостроении чаще всего используют блоки классов:

- В 2,5

- В 3,5

Класс – это показатель гарантированной прочности. Так, для класса В2,5 минимальное значение прочности – 2,5 МПа (25 кг/см2). Но при сертификации к газобетону предъявляют более серьезные требования. Например, у блоков D400 от YTONG прочность на сжатие 3,65 МПа, в то время как их класс – В2,5.

Прочность кладки

Прочность блоков не равна прочности кладки. Сопротивление сжатию любой каменной кладки зависит в том числе от структуры стенового блока (наличия/отсутствия пустот), технологии монтажа (цементный раствор, клеевой раствор, клей-пена и пр.), толщины стены и других факторов. Расчётные характеристики кладки можно узнать либо с помощью испытаний, либо с помощью действующих нормативных документов (СП)*.

Так, согласно испытаниям, стена из блоков YTONG марки D500 (В3,5), уложенных на клеевой раствор марки М100, имеет прочность на сжатие 1,35 МПа.

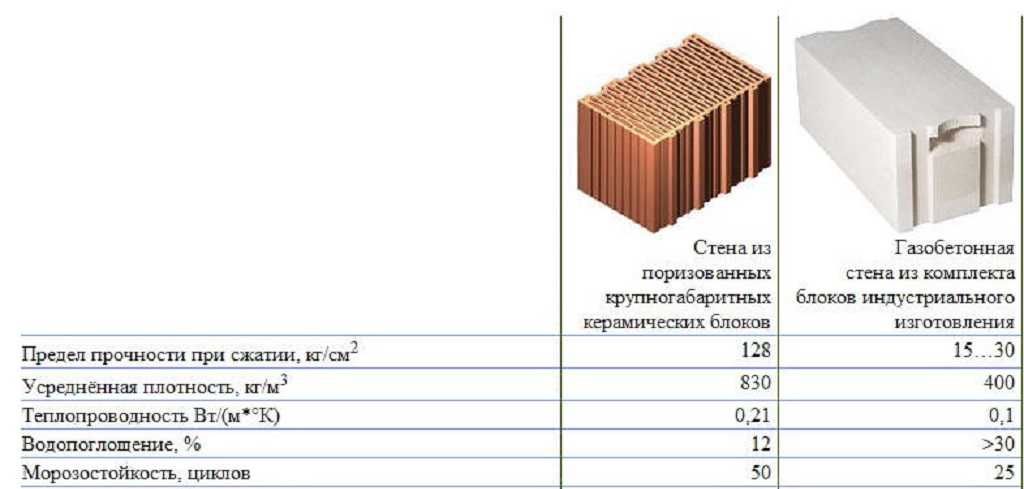

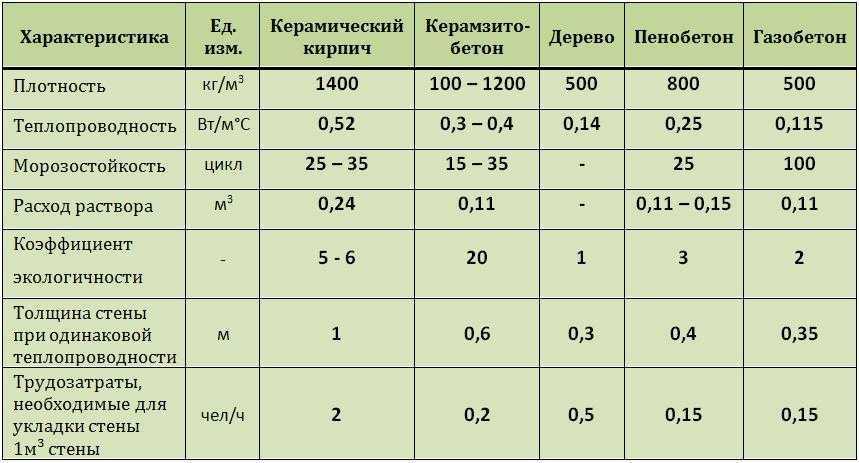

Газобетон vs. керамика: кто прочнее?

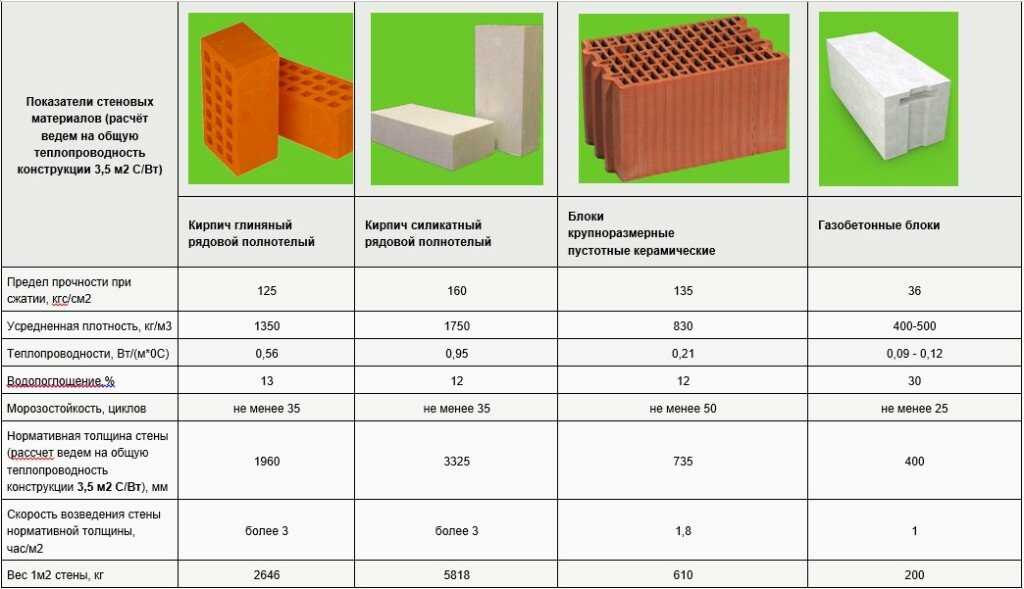

Продавцы керамических блоков утверждают: главное преимущество этого материала над газобетоном – более высокая прочность. Действительно, «керамика» сама по себе прочнее. Но как обстоит дело с прочностью кладки?

Обратимся к указанному СП**. В качестве примера возьмём газобетонные блоки малой плотности D400 (соответствуют марке М35).

Притом газобетонные блоки в два раза легче керамических, и потому нагрузка на газобетонную кладку будет меньше, что еще больше увеличивает запас её прочности. Добавим, что чрезмерная прочность в малоэтажном домостроении не имеет смысла: строить больше трёх этажей без экспертизы запрещено. А три этажа – вполне по силам даже «младшим» в линейке газобетонным блокам D400.

Какой класс прочности выбрать?

Информация о классе прочности блоков нужна, прежде всего, для проектирования несущих стен. Зная необходимую толщину стен, вес дома, все постоянные и временные нагрузки на стены, можно рассчитать, какие блоки выдержат эти нагрузки.

- Толщину стен умножаем на расчётную несущую способность кладки на 1 пог. м и выясняем нагрузку, которую выдержит погонный метр кладки при центральном сжатии. Например, несущая способность кладки из блоков D400 (В2,5) – 1 МПа, то есть 10 кг/см2. Погонный метр – 100 см. Толщина стены – 37,5 см. Таким образом: 10 х 100 х 37,5 = 37500 кг. С учетом всех понижающих коэффициентов (надёжности по материалу, эксцентриситета приложенной нагрузки для внешних стен) получаем 24000 кг. Это значение должно превышать нагрузку от дома в расчёте на пог. м.

В большинстве случаев при строительстве здания до 3 этажей с простыми архитектурно-планировочными решениями расчёт можно не делать: наружные стены толщиной 375 мм из блоков плотностью D400 и выше, имеющие класс прочности В2,5, выдержат нагрузку. Но если предполагается строить дом с очень сложной архитектурой, то без расчёта не обойтись.

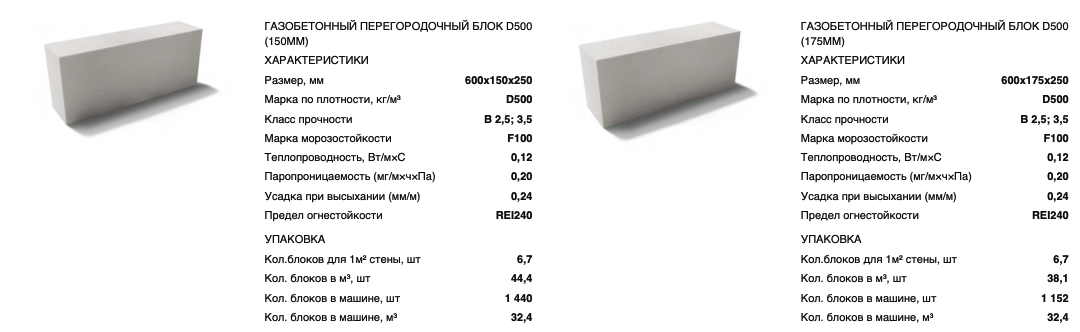

Для внутренних стен принципиальные требования – прочность и звукоизоляция. Поэтому лучше делать их из более плотных блоков D500 как обладающих большей прочностью и лучшей звукоизоляцией. Чем прочнее внутренняя стена, тем меньше может быть её толщина, а квадратные метры лишними не бывают.

Поэтому лучше делать их из более плотных блоков D500 как обладающих большей прочностью и лучшей звукоизоляцией. Чем прочнее внутренняя стена, тем меньше может быть её толщина, а квадратные метры лишними не бывают.

Несколько советов:

- Будущий домовладелец должен выбрать, прежде всего, марку по плотности блоков для наружных стен. Чем она меньше, тем выше будут теплозащитные свойства здания.

- Надо выяснить, какой класс прочности предлагают производители газобетона для блоков такой плотности. И выбрать наиболее прочный материал, чтобы гарантировать несущую способность при разумной толщине стен.

- При этом нужно ознакомиться с сертификатами на продукцию: можно ли доверять организации, подтвердившей характеристики блоков этого производителя? Не истёк ли срок действия сертификата?

- Продумывая толщину кладки, не стоит впадать в крайности. Чтобы соответствовать современным требованиям по теплозащите, достаточно, например, блоков D300 толщиной 300 мм.

Подробную информацию о возведении дома из газобетона можно получить на курсе по строительству из YTONG

* СП 15.13330.2012 «Каменные и армокаменные конструкции»

** СП 15.13330.2012 «Каменные и армокаменные конструкции», таблицы 2 и 3

Какой марки газобетон выбрать для строительства дома

Для каждой конкретной задачи нужна своя марка газобетона, которая имеет преимущество в том или ином параметре. В данной статье мы рассмотрим марки, виды, классы и основные характеристики газоблоков, которые помогут вам определится в вашем вопросе. Но сначала разберемся, что же означает марка и составим таблицу соответствий марки к классу и прочности.

Марка газобетона – число, которое показывает плотность материала. То есть, марка D300 означает, что плотность такого газобетона – 300 кг/м3.

Отметим, что такое число опредеяется при сухом состоянии блока.

Если газобетон используется для возведения несущих стен, то для строительства одноэтажного дома вполне подойдет автоклавный газобетон марки D400. Для двухэтажного лучше использовать D500. Для более высоких строений применяются газобетоны марки D600 и выше. Но это мы написали очень условно, так как увеличив толщину блоков, увеличивается и несущая способность.

Для возведения ненесущих внешних стен подойдут марки D300, D400. Такой вариант часто используют при строительстве монолитных многоэтажных домов.

Какой плотности газобетон выбрать?

Марка газобетона для перегородок

Для межкомнатных перегородок

В этом плане лучше подойдут марки D500/D600/D700, толщиной от 75 до 200 мм.

В этом плане лучше подойдут марки D500/D600/D700, толщиной от 75 до 200 мм.| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 | B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

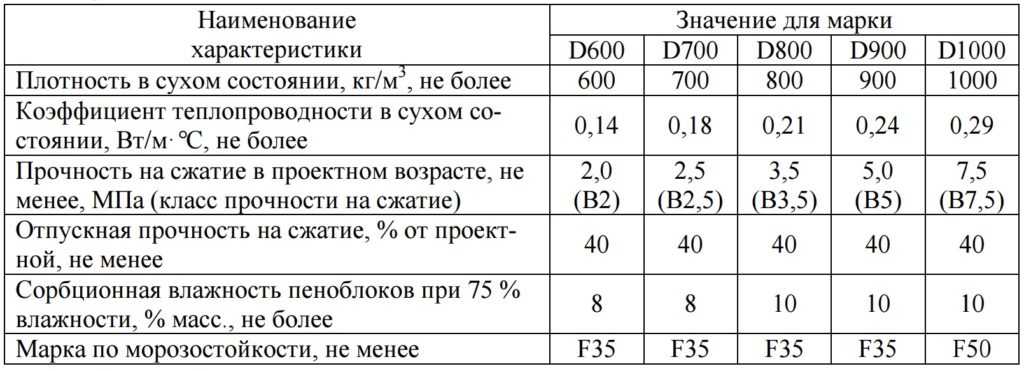

Если разделить марки газобетона на виды, то они делятся на теплоизоляционные и конструкционные. Теплоизоляционные марки имеют плотность (до 300 кг/м3), конструкционные от 400 до 1200.

Теплоизоляционные марки имеют плотность (до 300 кг/м3), конструкционные от 400 до 1200.

Объясняется такое разделение просто: чем плотность газобетона больше, тем он прочнее, но при этом он хуже удерживает тепло.

Если разобраться еще детальней, то всё дело в воздушных порах газобетона, которые и влияют на тепловые, прочностные, звукоизоляционные и другие характеристики, но об этом дальше по тексту.

Очень важно знать, что у разных производителей газобетона, при одинаковой марке, прочность блоков может сильно отличаться.

Ведь газоблоки делятся на автоклавные и неавтоклавные, более подробно их отличия мы уже описывали в нашей статье.

Сейчас отметим лишь то, что у автоклавного газобетона прочность намного выше.

Но если сравнивать прочностные характеристики газоблоков от известных фирм, таких как Aeroc, СтоунЛайт, UDK, то при одинаковой марке их прочность примерно равна. Эти компании делают действительно качественный продукт, применяя технологичное оборудование.

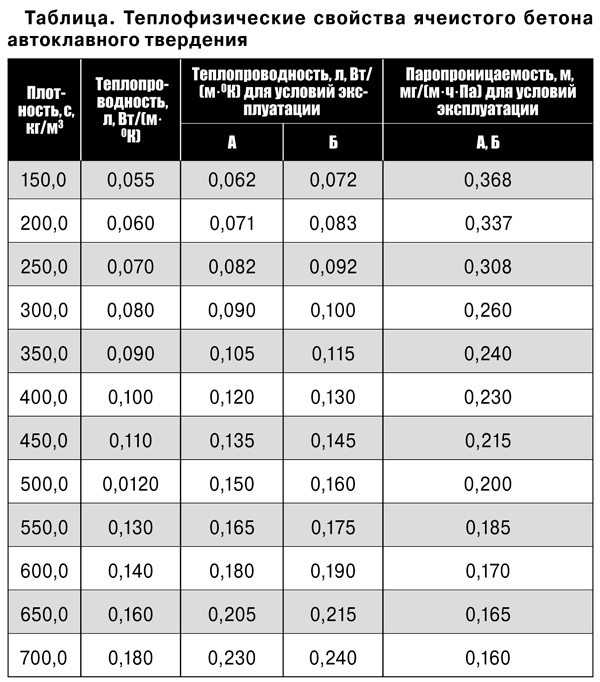

Влияние марки на характеристики газобетона

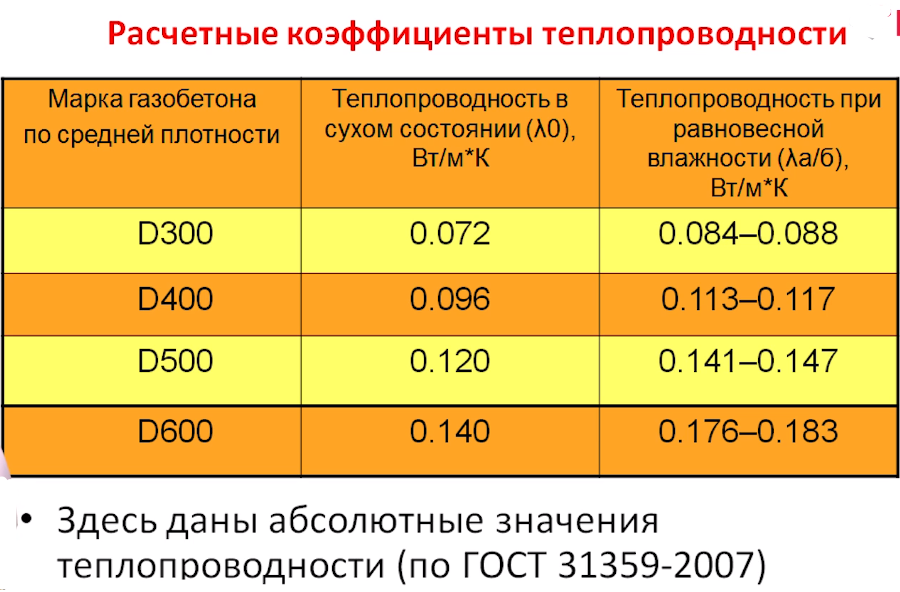

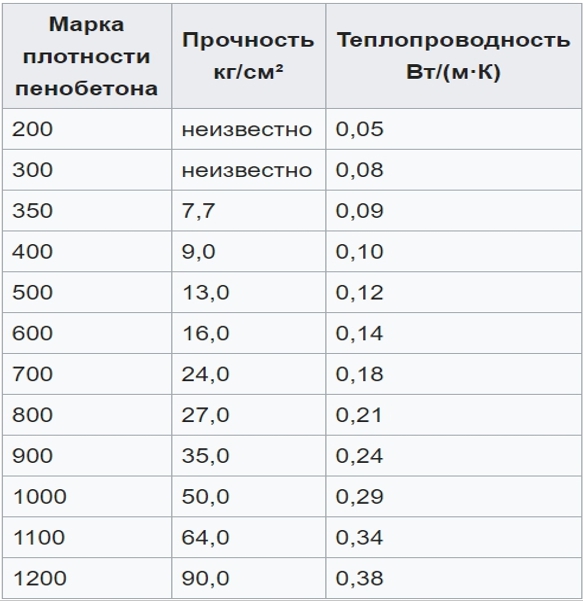

Теплопроводность. Чем коэффициент теплопроводности ниже, тем лучше сохраняется тепло. Для газобетона марки D350, коэффициент теплопроводности составляет от 0,075 (Вт/м2), а для блока марки D700 — 0,25 (Вт/м2).

Прочность и плотность. Повторимся, что чем плотность газобетона выше, тем блок прочнее и холоднее. Плотность газобетона может быть от 200 до 1200 кг/м3, что соответствует марке.

Огнестойкость. Газобетон любой марки является огнестойким, то есть не поддерживает горение и выдерживает высокие температуры.

Паропроницаемость. Данный параметр показывает способность материала пропускать водяной пар при разности парциального давления.

Чем марка газобетона отличается от класса?

Маркой называют усредненную прочность на сжатие, то есть в одной партии газоблоков могут находится блоки, прочность которых разнится между собой процентов на 10-20. Но в среднем по всем блокам, марка будет указанная на упаковке.

Но в среднем по всем блокам, марка будет указанная на упаковке.

Класс газобетона показывает гарантированную прочность блоков, ниже которой быть не может.

Другими словами, марка – усредненное значение прочности, а класс – обеспеченное значение. Для серьезных расчетов используют именно класс прочности, а не марку.

Зависимость звукоизоляции от марки газобетона

Звукоизоляция (поглощение шума), данный параметр измеряется в децибелах(Дб), и показывает, шум какого уровня не проходит сквозь стену. Чем стена толще, тем лучше уровень звукоизоляции. Марка газобетона напрямую влияет на звукопоглощение, и чем плотность выше, тем шума меньше.

| Индекс изоляции шума (Дб) при разной толщине газобетона (мм) | |||||

| Марка газобетона | 100 | 150 | 200 | 250 | 300 |

| D300 | 29 | 35 | 40 | 43 | 46 |

| D400 |

31 | 41 | 43 | 47 | 50 |

| D500 | 34 | 42 | 46 | 50 | 53 |

| D600 | 36 | 44 | 47 | 52 | 55 |

Другими словами, если стена из газобетона имеет звукопоглощение в 40 Дб, то более тихие звуки не пройдут через нее, а если звук с улицы будет громкостью в 50 Дб, то из них пройдет только 10 Дб.

Как определить плотность газобетона

Прочность и плотность газобетона для несущих стен

- Что такое прочность газобетона

- Прочность и плотность газобетона для несущих стен

- Прочность блоков и прочность кладки

- Стоит ли выбирать более прочный газобетон

- Прочность блоков Ytong A++

- Газобетон – хрупкий?

Бытует миф о низкой прочности газобетона. Это заблуждение: качественные газобетонные блоки для наружных и несущих стен, например, от YTONG, обладают достаточной прочностью, чтобы из них можно было строить дома в несколько этажей. А миф о непрочности газобетона возник, скорее всего, из-за ошибочного представления о самом понятии «прочность» и о том, как работает кладка из любого каменного материала. Рассмотрим всё это подробнее.

Рассмотрим всё это подробнее.

Что такое прочность газобетона

Говоря о прочности, имеют в виду, прежде всего, прочность на сжатие. Это способность материалов или конструкций выдерживать нагрузки, не повреждаясь. Нагрузки бывают разные, но для стен дома важнее всего так называемые постоянные, длительные нагрузки. Например, нагрузка от собственного веса стены, перекрытий, вышележащих этажей, крыши. Стены должны быть достаточно прочными, чтобы выдерживать их. И у газобетона достаточная несущая способность, чтобы воспринимать нагрузки от конструкции здания.

Прочность и плотность газобетона для несущих стен

Как правило, прочность газобетона зависит от его плотности. Чем выше плотность, тем прочнее газобетон (хотя на рынке встречается газобетон плохого качества, у которого при высокой плотности довольно низкая прочность).

Какие же показатели прочности у разных по плотности марок газобетона YTONG:

- Даже у блоков с невысокой маркой по плотности, D400, прочность на сжатие довольно высокая – 3,65 МПа, их класс прочности – В2,5.

- У более плотных блоков D500 прочность на сжатие уже 4,8 МПа, а класс прочности – В3,5.

Что означают на практике эти цифры:

- Из блоков YTONG D500 без проблем можно строить дома высотой до 5 этажей включительно. И это не маркетинговое заявление, а заключение государственной экспертной организации – ЦНИИСК им. В.А. Кучеренко.

- Менее плотные блоки D400 подходят для возведения зданий высотой до 3 этажей включительно (без несущего железобетонного каркаса).

Учитывая, что российские нормы запрещают строить объекты ИЖС высотой более трёх этажей, прочности блоков из газобетона D400 будет достаточно для любого загородного жилья.

Прочность блоков и прочность кладки

Оценивая прочность каменного дома, нужно оценивать несущую способность кладки, а не прочность отдельных её элементов. Ведь несущая способность каменной кладки зависит не только от прочности блоков, но также от их структуры и размеров, технологии кладки, толщины растворного шва и других факторов.

Поясним на примере. Качественные крупноформатные керамические блоки («тёплая керамика») марки М75, толщиной 380 мм, более чем в два раза прочнее газобетонных блоков YTONG D400 толщиной 375 мм. Но при этом кладка из газоблоков имеет расчётную прочность на сжатие 1 МПа, а из керамоблоков – 1,4 МПа, то есть не в два раза, а всего на 40% больше.

Безусловно, газобетон не столь прочен, как некоторые другие каменные материалы, но его прочности вполне хватает для двух-трёхэтажного здания.

Стоит ли выбирать более прочный газобетон

Возникает вопрос: а может, лучше перестраховаться и выбрать более плотные и, как следствие, более прочные газобетонные блоки D500? Чаще всего в этом нет смысла. У блоков D400 достаточная несущая способность и при этом у них есть важное преимущество над более плотным газобетоном: они «теплее», что особенно важно для наружных стен.

Чем меньше плотность материала, тем выше его теплозащитные свойства. И потому из блоков D400 можно строить однослойные стены, то есть стены без дополнительного утепления, которые полностью отвечают требованиям СП 50.13330.2012 «Тепловая защита зданий» для средней полосы России. Между тем стены из более плотных блоков D500, скорее всего, придётся утеплять, чтобы не переплачивать за отопление.

И потому из блоков D400 можно строить однослойные стены, то есть стены без дополнительного утепления, которые полностью отвечают требованиям СП 50.13330.2012 «Тепловая защита зданий» для средней полосы России. Между тем стены из более плотных блоков D500, скорее всего, придётся утеплять, чтобы не переплачивать за отопление.

У однослойных стен множество плюсов над многослойными, утеплёнными:

- Однослойные долговечнее. Газобетон прослужит более ста лет, в то время как утеплитель в многослойных стенах – намного меньше.

- Однослойные проще строить, меньше вероятность ошибок, а если они всё же допущены, их можно заметить ещё на этапе строительства и сразу же исправить. В утеплённых стенах проблемы обнаруживаются уже во время эксплуатации, и исправить их намного сложнее.

- Строить однослойные стены дешевле и быстрее, чем конструкцию «газобетон + утеплитель». Такую конструкцию придётся сооружать в несколько этапов, осуществляя несколько доставок материалов и крепежа.

А если предполагается утеплять стены паронепроницаемым пенополистиролом, то придётся сначала построить коробку дома, а затем ждать до полугода, прежде чем можно будет её утеплять. Ожидание необходимо для того, чтобы из газобетонных блоков «выветрилась» так называемая производственная влага, иначе со временем может повредиться отделка стен, как наружных, так и несущих.

А если предполагается утеплять стены паронепроницаемым пенополистиролом, то придётся сначала построить коробку дома, а затем ждать до полугода, прежде чем можно будет её утеплять. Ожидание необходимо для того, чтобы из газобетонных блоков «выветрилась» так называемая производственная влага, иначе со временем может повредиться отделка стен, как наружных, так и несущих.

Прочность блоков Ytong A++

Ytong А++ – новый продукт в линейке производителя газобетона, из которого мы строим дома. Это блоки марки D300. Уменьшение плотности позволило получить газобетон, который ещё «теплее», чем D400, то есть с меньшим коэффициентом теплопроводности. Какие плюсы у нового материала?

- По теплотехнике кладка из Ytong A++ при стандартной толщине 375 мм значительно превосходит требования указанного выше СП. А значит, можно построить дом с однослойными каменными стенами, который удастся экономно отапливать даже электричеством. Ytong A++ – достойный конкурент энергоэффективным каркасным домам.

- Благодаря энергоэффективности блоков Ytong A++, можно возводить однослойные стены толщиной всего 300 мм, которые будут соответствовать теплотехническим требованиям для центрального региона России. Плотности и прочности такого газобетона будет вполне достаточно для несущих стен. Уменьшая толщину стен, вы уменьшаете расходы на доставку и строительство, при этом увеличивая полезную площадь здания.

Но есть важный нюанс: чем ниже плотность газобетона, тем ниже и его прочность. Однако компании YTONG удалось создать блоки марки D300 с классом прочности В2,0. Это означает, что из них можно строить дома высотой в два этажа, но только при условии грамотного проекта.

Газобетон – хрупкий?

Прочность и хрупкость – не противоположные свойства (противоположность хрупкости – пластичность). Как известно, чугун очень прочен, но при этом хрупок. Газобетон отличается долговечностью, но он тоже относительно хрупкий материал. В чём это проявляется? Если по краю блока резко и сильно ударить чем-то тяжёлым, то может появиться скол. Когда блоки находятся внутри кладки, удары не столь опасны: напряжение от удара распределяется во всей кладке, не концентрируясь на одном блоке. То есть расколоть кладку намного сложнее.

В чём это проявляется? Если по краю блока резко и сильно ударить чем-то тяжёлым, то может появиться скол. Когда блоки находятся внутри кладки, удары не столь опасны: напряжение от удара распределяется во всей кладке, не концентрируясь на одном блоке. То есть расколоть кладку намного сложнее.

Влияет ли хрупкость блоков на прочность кладки? Нет, не влияет. Но она диктует довольно жёсткие требования по перевозке и разгрузке материала, чтобы избежать сколов.

Требования чётко прописаны производителем газобетона, и наша компания их неукоснительно соблюдает. Этих требований много, среди них:

1. У грузового автомобиля, который перевозит паллеты с газобетоном, должны быть: пневматические подвески, откидной или съёмный борт, ровный пол – без дефектов и посторонних предметов.

2. Паллеты должны быть надёжно закреплены в кузове, не имея возможности смещаться. Для этого каждый ряд паллет фиксируют к кузову мягким текстильным ремнём. При этом на верхних внешних углах крайних паллет в ряду устанавливают специальные пластиковые уголки. Ремень накидывают на них, чтобы при затягивании он не повредил кромки блоков. Это необходимая мера, вне зависимости от того, какую плотность газобетона решил выбрать заказчик.

При этом на верхних внешних углах крайних паллет в ряду устанавливают специальные пластиковые уголки. Ремень накидывают на них, чтобы при затягивании он не повредил кромки блоков. Это необходимая мера, вне зависимости от того, какую плотность газобетона решил выбрать заказчик.

3. Загружать и разгружать паллеты можно только тремя способами:

- Вилочным автопогрузчиком.

- С-образным вилочным захватом, которым оснащён манипулятор или кран.

- Манипулятором или краном с двумя мягкими такелажными стропами (чалками) достаточной ширины.

При этом допустимо разгружать паллеты только по одной штуке. Переносить сразу весь ряд нельзя.

Если эти требования выполнены, то блоки попадут на стройплощадку в целости и сохранности. А если какие-то блоки всё же оказались повреждёнными (по ГОСТ 21520-89 допустим бой не более 5% от поставки), их вполне можно обрезать и использовать в кладке – в тех местах, где необходимы обрезанные блоки.

Ещё один момент. Из-за структуры и хрупкости газобетона кладка из этого материала плохо сопротивляется изгибающим нагрузкам. Впрочем, низкая прочность на изгиб свойственна большинству каменных стеновых материалов. В этом нет ничего «криминального», просто нужно учитывать этот момент при выборе и проектировании фундамента.

Что же в итоге? Газобетоные блоки – прочный каменный материал для возведения несущих и наружных стен, отличающийся долговечностью. При этом он «тёплый», технологичный в строительстве и сравнительно недорогой. Всё это делает его оптимальным выбором для современного загородного дома.

Прочность газобетона, класс прочности газобетонных блоков

Газобетон, относящийся к разряду ячеистых бетонов, считается одним из самых выгодных и экономичных строительных материалов. Он подходит для возведения внешних и несущих стен здания, закладки бетона, выстраивания перегородок, а армированные перемычки из газобетона востребованы во всех сферах строительства. Популярность этого типа материала обуславливается рядом преимуществ вроде долговечности, небольшого веса, легкости в монтаже, морозоустойчивости, огнеупорности и теплоизоляции. Газобетон не требует дополнительного ухода, а его стоимость располагает к приобретению вне зависимости от того, нужна покупка для частного или крупного строительства.

Популярность этого типа материала обуславливается рядом преимуществ вроде долговечности, небольшого веса, легкости в монтаже, морозоустойчивости, огнеупорности и теплоизоляции. Газобетон не требует дополнительного ухода, а его стоимость располагает к приобретению вне зависимости от того, нужна покупка для частного или крупного строительства.

Одним из главных преимуществ материала является прочность газобетона, которая обуславливает его долговечность и износоустойчивость.

Прочность газобетона на сжатие

Ошибочное мнение о хрупкости изделий из газобетонного сырья возникает после ознакомления с его внешним видом и структурой. Наличие большого количества воздушных пузырей в газоблоке вызывает сомнения в прочности стен из газобетона. Несмотря на то, что изделия легко поддаются монтажу и обработке, они не расположены к быстрому разрушению.

Материал отлично сопротивляется процессу растяжения, а прочность газобетона на сжатие доказана большим числом экспериментов. Плотность материала на сжатие равна 35 кг/кв.м, что означает что он является идеальным вариантом для малоэтажного строительства.

Плотность материала на сжатие равна 35 кг/кв.м, что означает что он является идеальным вариантом для малоэтажного строительства.

Прочность газобетонных блоков обусловлена тем, что они имеют толстые стенки, по которым равномерно распределяется нагрузка в ходе строительства здания. Чтобы повысить долговечность здания, строители применяют горизонтальную кладку.

Для расчета методики создания качественного материала, который гарантирует строительство надежного здания, комфортного для проживания, существует определенная классификация, которой должны соответствовать производимые изделия. В ней учитывается и такой показатель как прочность. Класс прочности газобетона должен соответствовать требоаниям ГОСТ 10180, ГОСТ Р53231.

| Показатели | Нормативные сопротивления ячеистого бетона сжатию Rbn, растяжению Rbtn и срезу Rshn; расчетные сопротивления для предельных состояний второй группы Rb,ser, Rbt,ser и Rsh,ser при классе бетона по прочности на сжатие | ||||||||||

| Класс бетона по прочности на сжатие | В1 | В1,5 | В2,0 | В2,5 | В3,5 | В5 | В7,5 | В10 | В12,5 | В15 | В20 |

| Сопротивлению осевому сжатию (призменная прочность) Rbnи Rb,ser | 0,95 9,69 | 1,40 14,3 | 1,90 19,4 | 2,4 24,5 | 3,3 33,7 | 4,60 46,9 | 6,9 70,4 | 9,0 91,8 | 10,5 107 | 11,5 117 | 16,8 168,3 |

| Сопротивление бетонов растяжению Rbtn и Rbt, ser | 0,14 1,43 | 0,22 2,24 | 0,26 2,65 | 0,31 3,16 | 0,41 4,18 | 0,55 5,61 | 0,63 6,42 | 0,89 9,08 | 1,0 10,2 | 1,05 10,7 | 1,1 11,2 |

| Сопротивление бетонов срезу Rshn, Rsh, ser | 0,2 2,06 | 0,32 3,26 | 0,38 3,82 | 0,46 4,56 | 0,6 6,03 | 0,81 8,08 | 0,93 9,26 | 1,31 13,09 | 1,47 14,7 | 1,54 15,44 | 1,6 16,2 |

|

Примечания 1. Сверху указаны сопротивления в МПа, снизу – в кгс/см2 Сверху указаны сопротивления в МПа, снизу – в кгс/см22. Величины нормативных сопротивлений ячеистых бетонов даны для состояния средней влажности ячеистого бетона 10% (по массе) |

|||||||||||

От чего зависит прочность изделий?

Прочность газобетона для несущих стен зависит от нескольких факторов, в числе которых объемный вес, равномерность его структуры, а также от характеристик материалов, используемых в качестве сырья.

Прочность стен из газобетона может меняться в зависимости от высоты, а если блок обладает неравномерной структурой, следует ожидать разрушения периферийных слоев и ядра изделия. В случае с использованными в производстве материалами стоит говорить об их способности к поглощению влаги. Чем выше этот показатель, равно как и водоцементное отношение, тем ниже прочность изделия.

Выбирая материал для приобретения, помните, что различные марки газобетона обладают разными показателями прочности:

- D600 располагает повышенными показателями прочности и теплоизоляции.

Эта марка идеально подходит для кладки фасадов зданий.

Эта марка идеально подходит для кладки фасадов зданий. - D500 выбирают при планировании возведения высотных домов и коттеджей.

- D400 показывает меньшую прочность, но актуален благодаря отличным теплоизоляционным качествам. Он подходит для строительства перегородок и улучшения теплоизоляции в доме.

Купить газобетонные блоки любого класса прочности можно на сайте компании УниверсалСнаб. Здесь вы найдете материалы высокого качества по выгодным ценам.

Чем газобетон марки D400 отличается от марки D500?

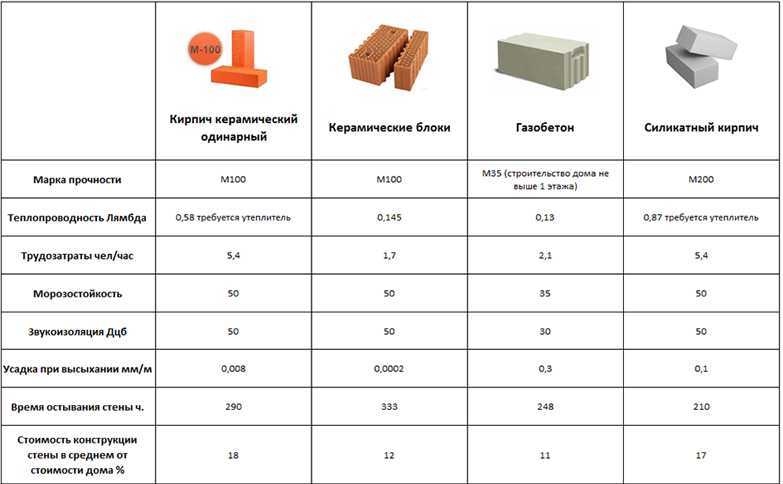

«Какой марки газобетон выбрать для строительства дома?» – Один из самых популярных вопросов наших клиентов. Выбор обычно стоит между марками D400 и D500, так как разница в цене у них обычно незначительная. Разберемся подробнее, есть и отличия между ними и в чем.

Плотность и теплопроводность

Маркировка «D» в названии газобетона означает плотность. Чем выше этот показатель, тем прочнее блок. Но чем плотность блока выше, тем он холоднее. Отсюда следует: D500 – прочнее, D400 – теплее, счет 1:1.

Но чем плотность блока выше, тем он холоднее. Отсюда следует: D500 – прочнее, D400 – теплее, счет 1:1.

|

D400 |

1 |

1 |

D500 |

А что говорят ГОСТ-ы?

В соответствии с ГОСТ 31359-2007 газобетонные блоки плотностью до 700 кг/м3 являются конструкционным и теплоизоляционным материалом. Это блоки марок D500, D600 и D700. Они отлично подходят для постройки дома, а при правильной установке и утеплении смогут хорошо сохранять тепло. Блоки с плотностью от 200 кг/м3 до 400 кг/м3 являются теплоизоляционным материалом. Это блоки марок D400 и ниже. Что это значит? Это значит, что если вы решили построить действительно прочный дом в несколько этажей, следует обратить внимание на марки D500 и выше. 2:1 в пользу D500.

|

D400 |

1 |

2 |

D500 |

Другие характеристики

Кроме теплопроводности и плотности, есть еще ряд важных для строительства характеристик. Сравним их значения:

Сравним их значения:

|

Свойство |

D400 (ГОСТ) |

D500 (ГОСТ) |

D500 (ПТЖБ) |

|

Плотность |

400 кг/м³ |

500 кг/м³ |

500 кг/м³ |

|

Теплопроводность |

0,096 Вт/(м ‘С) |

0,12 Вт/(м ‘С) |

0,12 Вт/(м ‘С) |

|

Морозостойкость |

25 циклов |

25-35 циклов |

100 циклов |

|

Прочность на сжатие |

В 1,5 |

В 1,5 |

В 2,5 |

|

Паронепроницаемость |

0. |

0.20 мг/м*ч*Па |

0.20 мг/м*ч*Па |

|

Усадка при высыхании |

не более 0,5 мм |

не более 0,5 мм |

не более 0,5 мм |

И снова мы видим, что главное и единственное преимущество блока D400 – теплопроводность. При этом блок D500 более плотный, морозостойкий и паронепроницаемый. Плюс два балла уходит блоку D500.

|

D400 |

1 |

4 |

D500 |

Вывод

Это значит, что из газобетонного блока марки D400 лучше не строить дом? Нет, он тоже подойдет для постройки невысокого дома в 1-2 этажа. Но если у вас есть выбор, сделайте его в пользу более прочного блока – D500. Согласитесь, что гораздо лучше возвести прочный дом и утеплить его, чем рисковать надежностью постройки.

Согласитесь, что гораздо лучше возвести прочный дом и утеплить его, чем рисковать надежностью постройки.

ВЕРНУТЬСЯ В БЛОГ

Товары из новости

ВЕРНУТЬСЯ В БЛОГСтандарт D500 600x300x188

по запросу ВЫБРАТЬСтандарт D500 600x300x200

по запросу ВЫБРАТЬСтандарт D500 600x300x250

по запросу ВЫБРАТЬСтандарт D500 600x400x188

по запросу ВЫБРАТЬСтандарт D500 600x400x200

по запросу ВЫБРАТЬСтандарт D500 600х400х250

по запросу ВЫБРАТЬПазогребневый D500 600x300x250

по запросу ВЫБРАТЬПазогребневый D500 600х400х250

по запросу ВЫБРАТЬПерегородочный D500 600х300х100

по запросу ВЫБРАТЬ1ПП-20-2

по запросу ВЫБРАТЬОпорные подушки железобетонные ОП

от 300 руб/шт ВЫБРАТЬПлиты перекрытий многопустотные ПБ

от 5 500 руб/шт ВЫБРАТЬ

Виды и классы газобетонных блоков.

Применение газобетона в строительстве

Применение газобетона в строительствеЗатевая строительство, мы ищем оптимальный стеновой материал. Одним из самых современных сегодня является газобетон. Это искусственный камень, который на 85% состоит из пузырьков газа. Такая структура делает газобетонные блоки легче, что упрощает работу с ними. Кроме того, этот стройматериал относится к разряду «дышащих» и теплых. Строительство из газобетона позволяет снизить затраты на отопление до 30%.

Современные технологии в строительстве вносят свои коррективы. Сегодня производители газобетонных блоков предлагают несколько видов и конструкций этого стройматериала. Мы расскажем, какие бывают виды газоблоков, чем они отличаются друг от друга, и где они применяются.

Виды газоблоковГазобетонные блоки различают по назначению. Основные виды газобетона: конструкционные, конструкционно-теплоизоляционные и теплоизоляционные. Давайте разберемся, чем они отличаются.

- Конструкционные газоблоки производятся для строительства несущих стен.

Их плотность варьируется от 900 до 1200 кг/м³, что обеспечивает высокую прочность конструкции. Высокая плотность такого вида блоков влияет на теплопроводность материала, и требует дополнительного утепления.

Их плотность варьируется от 900 до 1200 кг/м³, что обеспечивает высокую прочность конструкции. Высокая плотность такого вида блоков влияет на теплопроводность материала, и требует дополнительного утепления.

- Конструкционно-теплоизоляционные газоблоки обладают плотностью от 400 до 900 кг/м³. Такие блоки являются наиболее популярными, так как обладают высокой прочностью и хорошими показателями теплопроводности. Чаще всего они используются в малоэтажном строительстве (до 3-х этажей.)

Также конструкционно-теплоизоляционные блоки широко применяются в качестве межкомнатных перегородок, перекрытий и стен. При строительстве зданий из этого вида газобетона, нет необходимости в дополнительном утеплении.

- Теплоизоляционные блоки имеют самую низкую плотность 300 кг/м³. Однако эти виды газобетона обладают самым низким коэффициентом теплопроводности, от 0,072 Вт/м °C до 0,112 Вт/м °C.

Низкие показатели теплопроводности позволяют газоблоку выступать в роли утеплителя при возведении двойных стен. Помимо теплоизоляционных качеств, теплоизоляционные газоблоки обладают высокими звукоизоляционными свойствами.

Все эти виды газоблоков объединяет точная геометрия. Благодаря таким параметрам, не сложно произвести точные расчеты количества стройматериала.

Класс прочности и марка газобетонаНа класс газобетона влияет коэффициент прочности. Чем выше плотность, тем выше прочность на сжатие газобетонного блока. Автоклавный газобетон обладает большей прочностью, так как подвергается обработке паром и давлением в 12 атмосфер.

Также газобетонные блоки производятся с учетом марки морозостойкости (количество циклов замораживания-оттаивания). На примере наиболее популярных марок газобетона, рассмотрим разницу между марками и классами.

- D300

Относится к классу прочности В1. 5-В2. Такой газобетон обладает максимальной прочностью на сжатие 22,13-29,57 кг/см². Марка морозостойкости F25, что значит 25 циклов замораживания-оттаивания. Газоблоки D300 относятся к негорючим материалам. От других марок газобетона отличается высокими теплоизоляционными качествами, так как сопротивление теплопередачи стены в 30 см равно 3,38 Вт/м·°C. Пористость газоблоков этой марки более 80%, что позволяет не только сохранять тепло, но и поглощать звук (до 52 дБ).

5-В2. Такой газобетон обладает максимальной прочностью на сжатие 22,13-29,57 кг/см². Марка морозостойкости F25, что значит 25 циклов замораживания-оттаивания. Газоблоки D300 относятся к негорючим материалам. От других марок газобетона отличается высокими теплоизоляционными качествами, так как сопротивление теплопередачи стены в 30 см равно 3,38 Вт/м·°C. Пористость газоблоков этой марки более 80%, что позволяет не только сохранять тепло, но и поглощать звук (до 52 дБ).

- D400

Класс по прочности этой марки газобетона В2-В2.5, что указывает на прочность в 29,57 -36,91 кг/см². Марка морозостойкости F35. Газоблоки D400 состоят из пор на 75-80%, что делает их более прочными, и в то же время, они сохраняют свои теплоизоляционные качества. Сопротивление теплопроводности стены равно 2,8 Вт/м·°C. А значит, газобетон D400 относится к конструкционно-теплоизоляционному виду. 10 см стена из газоблоков этой марки поглощает от 35 до 37 дБ.

10 см стена из газоблоков этой марки поглощает от 35 до 37 дБ.

- D500

Газобетон этой марки обладает прочностью на сжатие 25-46 кг/см², что соответствует классу прочности В2.5-3.5. При пористости в 65-75%, сопротивление теплопроводности стены из газоблоков D500 равно 2,1 Вт/м·°C. Марка морозостойкости F50. Перегородка из газоблоков D500 в 12.5 см имеет коэффициент шумопоглощения 44-46 дБ. Эта марка газоблоков также относится к конструкционно-изоляционному типу.

- D600

Несущая способность, а именно, класс прочности газоблоков D600 В3.5-5. Марка морозостойкости F100. 30 см стена из газобетона марки D600 имеет коэффициент теплопроводности 0,46 Вт/м·°C. Индекс изоляции шума стены в 18 см равен 43 дБ. Газоблоки этой марки чаще выступают в роли конструкционного стройматериала. А это требует дополнительного утепления стен.

Помимо этих марок, существует менее популярные марки газобетона: D700, D800, D900, D1000 и D1200. Они относятся к конструкционным, и применяются для строительства многоэтажных домов. Их теплоизоляционные качества ниже, что требует дополнительной отделки.

Области применения газобетонных блоковВ соответствии с показателями несущей способности, газоблоки разных марок занимают определенные ниши в сфере их применения. Например, при возведении одноэтажного дома достаточно газоблоков марки D400. При соблюдении технологии, постройка получится прочной и не требующей дополнительного утепления.

Для возведения дома до 3-х этажей потребуются блоки D500 или D600, так как их прочностные характеристики выше. Для обеспечения долговечности конструкции, достаточно однослойных несущих и самонесущих наружных стен.

В качестве межкомнатных перегородок рекомендуется использовать блоки D400, так как их шумопоглощающие качества лучше. Это избавит вас от необходимости отделки звукоизоляционным материалом.

Что касается газобетона марки D300, то он применяется в качестве теплоизоляционного материала. С помощью этих блоков можно обеспечить дополнительное утепление не только при строительстве здания, но и обеспечить теплоизоляцию постройке из другого стройматериала. Если рассматривать газоблок, как теплоизоляционный материал, то он обладает рядом преимуществ перед другими органическими и минеральными утеплителями:

- Негорючесть;

- Жесткость;

- Экологичность;

- Биостойкость;

- Долговечность;

- Плотность.

Из газобетона строят не только жилые дома, но и промышленные и общественные здания, возводят постройки сельхоз назначения. Этот стройматериал сочетает в себе прочность камня и экологичность дерева. Его легко пилить и сверлить, что позволяет сэкономить время на строительство и прокладку коммуникаций. Купить газобетон, значит построить прочный и теплый дом за пару месяцев.

Легкой вам стройки!

Китай Производитель автоклавных газобетонных панелей, Автоклавный газобетонный блок, Поставщик панелей AAC

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

Завод газобетона, блок газобетона, панель газобетона

Свяжитесь сейчас

Цена машины для производства белых панелей и блоков AAC

Свяжитесь сейчас

Стеновые блоки Progeneus AAC/ALC / Автоклавный газобетонный блок

Рекомендуемый продукт

Свяжитесь сейчас

Панель Progeneus 100 мм AAC Alc для наружной стены

Свяжитесь сейчас

Панель Progeneus 100 мм AAC Alc для наружной стены

Свяжитесь сейчас

Стеновая панель Блок-панель из автоклавного газобетона

Свяжитесь сейчас

Клей для бетонных панелей/блоков Alc

Свяжитесь сейчас

Бетонные панели/блоки Alc AAC Производство

Свяжитесь сейчас

Строительный материал Легкий Alc Внутренняя/ внешняя стеновая панель пола

Свяжитесь сейчас

Внешняя стеновая панель AAC/Alc

Рекомендуемый продукт

Свяжитесь сейчас

Clc Blocks Manufacturers Продукты AAC Автоклавные газобетонные блоки

Рекомендуемый продукт

Свяжитесь сейчас

Clc Blocks Manufacturers Продукты AAC Автоклавные газобетонные блоки

Рекомендуемый продукт

Связаться с предприятием

Китай Производитель автоклавных газобетонных панелей, Автоклавный газобетонный блок, Поставщик панелей AAC

Дом Производители/Поставщики

Подробнее

Список продуктов

Выбранные поставщики, которые могут вам понравиться

Завод газобетона, блок газобетона, панель газобетона

Свяжитесь сейчас

Цена машины для производства белых панелей и блоков AAC

Свяжитесь сейчас

Стеновые блоки Progeneus AAC/ALC / Автоклавный газобетонный блок

Рекомендуемый продукт

Свяжитесь сейчас

Панель Progeneus 100 мм AAC Alc для наружной стены

Свяжитесь сейчас

Панель Progeneus 100 мм AAC Alc для наружной стены

Свяжитесь сейчас

Стеновая панель Блок-панель из автоклавного газобетона

Свяжитесь сейчас

Клей для бетонных панелей/блоков Alc

Свяжитесь сейчас

Бетонные панели/блоки Alc AAC Производство

Свяжитесь сейчас

Строительный материал Легкий Alc Внутренняя/ внешняя стеновая панель пола

Свяжитесь сейчас

Внешняя стеновая панель AAC/Alc

Рекомендуемый продукт

Свяжитесь сейчас

Clc Blocks Manufacturers Продукты AAC Автоклавные газобетонные блоки

Рекомендуемый продукт

Свяжитесь сейчас

Clc Blocks Manufacturers Продукты AAC Автоклавные газобетонные блоки

Рекомендуемый продукт

Свяжитесь сейчас

AAC против строительства ICF: в чем разница, плюсы и минусы?

Стеновые системы из изолированной бетонной опалубки (ICF) и автоклавного ячеистого бетона (AAC) представляют собой современную альтернативу традиционной деревянной или бетонной кладке (CMU). ICF и AAC заявляют, что предлагают строителям более простой, быстрый и гибкий метод строительства, чем традиционные методы, экономя время и деньги. Кроме того, стеновые системы ICF и AAC предлагают экологически чистую, огнестойкую и звукоизоляционную конструкцию.

ICF и AAC заявляют, что предлагают строителям более простой, быстрый и гибкий метод строительства, чем традиционные методы, экономя время и деньги. Кроме того, стеновые системы ICF и AAC предлагают экологически чистую, огнестойкую и звукоизоляционную конструкцию.

Однако ICF, как и блоки Fox, имеют ряд преимуществ по сравнению с AAC. В частности, ICF обеспечивает значительно большую энергоэффективность, устойчивость к стихийным бедствиям и долговечность, а также качество воздуха в помещении (IAQ), чем AAC.

Заводской сборный автоклавный газобетон (AAC) из цементной кладки сочетает в себе песок, цемент, известь, воду и расширительный агент (например, алюминиевую пудру) для формирования 8-дюймовых блоков, панелей или специальных форм, все формованные и разрезать точно на размерные единицы. Кроме того, газобетон содержит миллионы мельчайших воздушных ячеек (80 процентов от общего состава), что обеспечивает его изоляционную способность R-8 — лучше, чем у кирпича, бетона или других изделий из каменной кладки.

Стоимость блоков AAC

По состоянию на 2018 год базовый блок газобетона размером 8 x 8 x 24 дюйма стоит от 2,20 до 2,50 долларов США за фут2; На 10-25 процентов больше, чем стандартные бетонные блоки. Тем не менее, легкий вес газобетона упрощает обращение с ним и его установку, что снижает трудозатраты по сравнению с CMU.

Формы и размеры газобетонных блоков

Блоки газобетонных блоков бывают в виде панелей, блоков и специальных форм. Блоки укладываются аналогично CMU, а панели устанавливаются вертикально, охватывая всю высоту здания.

Панели простираются от пола до потолка до 20 футов, шириной 24 дюйма и толщиной 6, 8, 10 и 12 дюймов (толщиной 4 дюйма для интерьеров). Как правило, рабочие размещают вертикальные ячейки по углам, по обе стороны от проемов, на расстоянии от 6 до 8 футов вдоль стены. Однако из-за большого веса панели вам понадобится кран для их установки.

Блоки высотой 8 дюймов и длиной 24 дюйма бывают толщиной 4, 6, 8, 10 и 12 дюймов и весом около 33 фунтов. Рабочие укладывают первый ряд газобетонных блоков в традиционном глиняном слое, выравнивая по окончании. Последующие ряды укладывают зубчатым шпателем на наносимый тонкосхватывающийся раствор. К счастью, прецизионно вырезанные блоки позволяют легко держать стену ровной и вертикальной во время установки.

AAC предлагает несколько специальных форм:

Перемычки или U-образные соединительные балки толщиной 8, 10 и 12 дюймов без раствора на вертикальных краях

Полые блоки создают вертикальные армированные ячейки для цементного раствора

Преимущества автоклавного газобетона

Стены из газобетона имеют ряд преимуществ для строителей: простота монтажа, экологичность, огнестойкость и энергетически эффективный.

Простота установки газобетонных блоков

Легкие блоки газобетона сочетают в себе изоляционные и конструктивные возможности, предлагая каменщикам быстрый и простой способ установки стены по сравнению с тяжелыми бетонными кладочными блоками, экономя время, деньги и уменьшая травматизм на строительной площадке.

Кроме того, легкие/ячеистые свойства газобетона позволяют легко резать, придавать форму и строгать, использовать винты и гвозди, а также прокладывать канавки для электрических кабелепроводов и водопроводных труб меньшего диаметра. Эти функции обеспечивают гибкость дизайна и конструкции AAC, облегчая настройку в полевых условиях.

Резка и формовка газобетонных блоков простыми ручными и механическими инструментами снижает шум и риск для здоровья, связанный с пылью, по сравнению с высокоскоростными алмазными пилами, используемыми для резки монолитных металлоконструкций.

Экологически чистые газобетонные блоки

Изготовленные из натуральных продуктов, перерабатываемые газобетонные блоки обеспечивают разумную теплоизоляцию. Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона.

Однако на его производство уходит много энергии, но на 50 процентов меньше, чем на изделия из бетона.

Огнестойкий газобетон

Негорючий газобетон толщиной восемь дюймов выдерживает четыре часа; не горит и не выделяет ядовитых паров.

Высокое звукопоглощение для стен из газобетона

Малый вес газобетонных блоков способствует значительному снижению шума как от наружного шума, так и от шума между помещениями.

Минусы автоклавного ячеистого бетона

Прежде чем выбрать стеновую систему из газобетона, домовладелец должен рассмотреть следующие проблемы: ограниченная доступность, более низкие показатели прочности и изоляции, а также водопоглощение.

Ограниченная доступность AAC может затруднить поиск, хотя производители отправят продукт.

При полной укладке AAC создает стены с монолитной прочностью и характеристиками.

Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях.

Однако по сравнению с большинством бетонных изделий или систем более низкая прочность газобетона требует армирования блоков или панелей газобетона в несущих конструкциях.AAC обеспечивает только минимальное значение R и требует применения дополнительной сплошной изоляции для соответствия требованиям энергетического кодекса.

Влагопоглощающий и рассыпчатый газобетон требует покрытия наподобие штукатурки или другого защитного покрытия на его поверхности, такого как штукатурка и толстослойное покрытие, керамическая плитка и облицовка из цельного или тонкого кирпича, чтобы предотвратить разрушение при хранении на открытом воздухе элементы.

Строители используют ICF, такие как блоки Fox, для стеновых систем выше и ниже уровня земли для всего, от одно- и многоквартирных жилых домов, школ, складов, офисных зданий, больниц, кинотеатров и многого другого. ICF производят высокопроизводительные, долговечные и энергоэффективные здания (R-22 CI), соответствующие требованиям ASHRAE 90. 1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм.

1 и 2021 IECC, если не превосходящие их. Кроме того, быстрая и простая конструкция ICF обеспечивает безопасную рабочую среду, экономя время и деньги и ограничивая риск получения травм.

Стоимость строительства ICF

ICF, по своей сути, предлагают больше для сборки стены с непрерывной изоляцией, воздухонепроницаемостью и ингибитором пара. Эти дополнительные преимущества делают удельную стоимость за кв. больше, чем единица AAC. К счастью, затраты на рабочую силу для установки ICF дешевле, чем затраты на квалифицированную кладку для установки AAC, и ICF обеспечивают долгосрочные финансовые выгоды, компенсируя первоначальные затраты на строительство.

Формы МКФ

Многие производители предлагают изоляционные бетонные формы (ICF) в виде блоков и панелей:

Блочные системы ICF состоят из полых панелей с открытыми концами (часто изготовленных из экструдированного пенополистирола или пенополистирола), разделенных шестью-восьмью дюймов армированной арматуры.

Перед заливкой бетона блокирующие элементы укладываются всухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.

Перед заливкой бетона блокирующие элементы укладываются всухую, как при строительстве из кирпичей Lego. После затвердевания бетона внутренние и внешние полистироловые панели ICF создают постоянный внешний каркас. Эти панели позволяют устанавливать водопроводные и электрические кабели позже в процессе строительства.Панельные системы ICF, часто применяемые для подъемно-откидных конструкций, предусматривают горизонтальную заливку стен на плиту перекрытия конструкции на стройплощадке. Кран поднимает панели на место, где стальные скобы временно закрепляют панели, пока рабочие не смогут приварить постоянные крепежные детали к стыкам панелей, линии крыши и опорам.

6 Преимущества конструкции ICF

Прочная, гибкая и простая в установке конструкция ICF позволяет создавать современные конструкции, обеспечивающие энергоэффективность, долговечность, устойчивость к стихийным бедствиям и хороший IEQ. По этим причинам многие из сегодняшних архитекторов, подрядчиков и владельцев зданий и домов предпочитают строительство ICF другим методам возведения стен.

В недавнем отчете ожидается, что рынок ICF в Северной Америке вырастет более чем на 5 процентов в период с 2016 по 2026 год, что обусловлено потребностью в энергоэффективных и устойчивых к стихийным бедствиям зданиях, а также растущим спросом на высотное строительство и сокращение строительства. раз.

1. Быстрый и простой монтаж

МКФ, такие как блоки Fox, предоставляют строителям быстрый и простой метод возведения надземных и подземных стен, экономя время и деньги.

Стены Fox Blocks сочетают в себе пять этапов строительства: конструкция, воздушный барьер, конструкция, пароизоляция, непрерывная изоляция и крепление. Настенная система «все в одном» снижает потребность в управлении несколькими сделками, значительно ускоряя время доставки при достижении целей проекта.

Кроме того, прочность и гибкость конструкции ICF подходят для зданий большинства размеров, стилей и планов. Простота резки и формирования ICF позволяет создавать индивидуальные конструкции, такие как большие проемы, соборные потолки, изогнутые стены, длинные потолочные пролеты и нестандартные углы.

2. Экологически чистые ICF

Экологически чистые ICF, такие как Fox Blocks ICF, не содержат летучих органических соединений (ЛОС), которые могут ухудшить качество воздуха в помещении. Кроме того, блоки Fox способствуют устойчивости конструкции, поскольку они содержат не менее 40 процентов переработанного содержимого по весу.

Прочность и стойкость ICF обеспечивают несколько важных компонентов, устойчивых к стихийным бедствиям, что снижает затраты и проблемы, связанные с ремонтом или даже восстановлением.

МКФ, как и блоки Fox, обеспечивают пассивную противопожарную защиту, которая ограничивает распространение пламени во время пожара. Стены ICF не горят, не гнутся и не размягчаются, как сталь.

Стеновые системы ICF из железобетона, армированного сталью, обеспечивают непрерывный путь нагрузки. Во время сильного ветра траектория удерживает стены, крышу, полы и фундамент вместе, перемещая силу от крыши, стен и других компонентов здания к фундаменту и, наконец, к земле.

Стены ICF также препятствуют проникновению переносимого по воздуху мусора в систему стен во время сильных ветров.

Отвесные стены конструкций ICF проходят по всей высоте и со всех сторон здания, что делает их сейсмостойкими. Во время землетрясения стены ICF эффективно сопротивляются интенсивным боковым (латеральным) силам в плоскости, которые толкают верхнюю часть стены в одну сторону, в то время как нижняя часть остается неподвижной или толкается в противоположном направлении (раскалывая стену).

4. МКФ способствуют достижению высокого уровня IEQ

Конструкции МКФ создают здоровые и удобные конструкции и могут улучшить самочувствие и производительность жильцов.

Влагостойкие стенки ICF сводят к минимуму, если не предотвращают, рост нездоровой плесени.

Стеновые системы ICF ограничивают передачу звука снаружи внутрь конструкции.

5. Энергоэффективное строительство ICF

Тепловая масса и высокие R-значения ICF способствуют созданию плотных тепловых ограждающих конструкций зданий, создавая комфортные здания и дома с меньшими затратами на коммунальные услуги.

МКФ создают прочные непрерывные монолитные бетонные стены (проницаемость 1,0) и управляют накоплением влаги в стеновой системе, предотвращая рост нездоровой и разрушающей структуру плесени и гниения.

Недостатки конструкции ICF

Структура ICF выглядит точно так же, как структура AAC, однако ICF производят более широкие стены (11+ дюймов), чем стены AAC (8 дюймов). Следовательно, здание со структурой ICF увеличит габаритные размеры и площадь здания.

Простые в установке, МКФ Fox Blocks представляют собой идеальный продукт для строительства экологически чистых, устойчивых к стихийным бедствиям и долговечных конструкций с превосходным качеством внутренней среды. Простая в установке конструкция AAC обеспечивает некоторые из этих функций, но им не хватает прочности, чтобы противостоять многим стихийным бедствиям, и влагостойкости, что приводит к дорогостоящему ремонту и вредной для здоровья и структурно разрушающей плесени.

Простая в установке конструкция AAC обеспечивает некоторые из этих функций, но им не хватает прочности, чтобы противостоять многим стихийным бедствиям, и влагостойкости, что приводит к дорогостоящему ремонту и вредной для здоровья и структурно разрушающей плесени.

Свяжитесь со специалистами Fox Blocks сегодня, чтобы помочь ответить на ваши вопросы о строительстве из газобетона и ICF.

Свойства и внутреннее отверждение бетона, содержащего переработанный легкий автоклавный пенобетон в качестве заполнителя

На этой странице

РезюмеВведениеМатериалыРезультатыВыводыКонфликты интересовСсылкиАвторское правоСтатьи по теме

Глобальное потепление является жизненно важной проблемой для всех секторов во всем мире, включая строительную отрасль. Для достижения концепции «зеленых» технологий было предпринято множество попыток разработать продукты с низким углеродным следом. В строительном секторе автоклавный газобетон (AAC) стал более популярным и производится для удовлетворения строительного спроса. Однако ошибки производственного процесса составляют примерно от 3 до 5% производства газобетона. Разработка отходов AAC в качестве легкого заполнителя в бетоне является одним из потенциальных подходов, которые подробно изучались в этой статье. Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

Однако ошибки производственного процесса составляют примерно от 3 до 5% производства газобетона. Разработка отходов AAC в качестве легкого заполнителя в бетоне является одним из потенциальных подходов, которые подробно изучались в этой статье. Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

1. Введение

Для достижения концепции технологии зеленого строительства было предпринято много попыток разработать продукты или методы с низким уровнем выбросов углерода. Подход к преобразованию отходов из любых промышленных секторов в новое сырье для других отраслей привлек гораздо больше внимания в обществе без отходов. Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона. В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1). Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона.

Подход к преобразованию отходов из любых промышленных секторов в новое сырье для других отраслей привлек гораздо больше внимания в обществе без отходов. Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона. В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1). Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона. вес [1, 2].

вес [1, 2].

Внешнее отверждение – распространенный метод достижения достаточной гидратации портландцемента, что может быть достигнуто путем предотвращения потери влаги на поверхностях, обертывания любыми мокрыми покрытиями или даже погружением образцов бетона в водяную баню. Однако в некоторых случаях эффективность внешнего отверждения может быть ограничена из-за неудовлетворительного проникновения воды для отверждения в образцы из-за физического барьера или геометрии компонентов бетона [3]. Внутреннее отверждение является альтернативным подходом, заключающимся в использовании внутреннего резервуара с водой для отверждения внутри бетонных смесей. Уже доказано, что внутреннее твердение позволяет значительно повысить прочность и снизить автогенную усадку конечных бетонных изделий [4, 5]. В качестве внутреннего твердеющего заполнителя может быть использован любой легкий пористый материал (например, вермикулит, перлит, пемза, шлак, керамзит, керамзит, дробленые отходы газобетона) [6, 7], так как они могут поглощать воду при приготовлении и смешивании и затем постепенно высвобождать запасенную воду внутри смесей в процессе затвердевания [8]. Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (соединенные поверхности), что приводит к улучшению механических свойств [9].].

Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (соединенные поверхности), что приводит к улучшению механических свойств [9].].

Основной целью данной статьи является использование имеющихся местных отходов газобетона в качестве легкого заполнителя в производстве бетона, что может позволить преобразовать промышленные отходы в продукты с добавленной стоимостью. Легкий вес и высокоравномерная пористость являются ключевыми характеристиками газобетона, который может служить материалом для внутреннего отверждения, обеспечивающим достаточные условия отверждения для бетонной конструкции. Были исследованы подходящие размеры и оптимальный процент замены газобетонного заполнителя, а также конечные свойства свежего и затвердевшего бетона во время внутреннего отверждения.

2. Материалы и препараты

Портландцемент представлял собой товарный сорт типа I с удельным весом 3,15. В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % при насыпной плотности 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, влажность и насыпной вес составляли 2,70, 0,50% и 1540 кг/м 9 .0427 3 соответственно. Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % при насыпной плотности 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, влажность и насыпной вес составляли 2,70, 0,50% и 1540 кг/м 9 .0427 3 соответственно. Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

Затем градацию крупных заполнителей AAC анализировали с помощью стандартного ситового анализа США. Эффективный крупный размер, использованный в этом исследовании, составлял от 3/8» (90,5 мм) и 3/4 (19,0 мм), которые составляют около 50% от общего количества агрегатов AAC и имеют средний модуль крупности 7,20 (таблица 1). Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, показаны в Таблице 2.

Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, показаны в Таблице 2.

Распределение крупного заполнителя, товарного сорта и размеров в сравнении ASTM C33 с номером крупности 67. На Рисунке 3 показаны распределение по размерам крупнозернистых заполнителей нормальной массы (NWCA), используемых в смеси NC. Было обнаружено, что распределение размера заполнителя с нормальной массой находится между 1/2″ и 3/8″ и в основном соответствует верхней и нижней границам стандарта размера 67 ASTM C33. Кроме того, в зависимости от размера класса S1–S4, распределения размера замены AAC-LWA на агрегат нормальной массы на 20, 40 и 60% (LWA20, LWA40 и LWA60) также нанесены на верхнюю и нижнюю границы Критерий ASTM C33 номер 67.

По мере того, как определенные размеры классов AAC-LWA (S1–S4) были заменены на нормальную градацию товарного гравия, графики распределения размеров начали смещаться к верхнему пределу границ ASTM C33 (рис. 4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 4(b)) до LWA60 (рис. 4(c)) во всех классах размеров. Таким образом, присутствие заполнителей AAC-LWA не только влияет на общую градацию крупного заполнителя бетона, но также может влиять на механические свойства конечного результата затвердевания бетона.

4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 4(b)) до LWA60 (рис. 4(c)) во всех классах размеров. Таким образом, присутствие заполнителей AAC-LWA не только влияет на общую градацию крупного заполнителя бетона, но также может влиять на механические свойства конечного результата затвердевания бетона.

3. Детали эксперимента

3.1. Обозначения смесей

Обозначения смесей были выполнены в соответствии со стандартом ACI 211.1 для бетонных смесей. В контролируемую смесь (Normal Concrete, NC) с водоцементным (в/ц) отношением 0,35 добавляли заполнители нормальной массы с наибольшим размером частиц 3/4’’. Требуемая осадка бетона задается от 5 до 10 см. Кроме того, в смесях с отходами газобетона в виде легковесных заполнителей (ААС-LWA) объем нормальных заполнителей замещался насыщенным поверхностно-сухим (SSD) AAC-LWA, а именно 20, 40 и 60%, соответственно. Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, замена 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 , соответственно, 188 кг заполнителей нормальной массы были заменены на 46 кг AAC-LWA. Все бетонные смеси смешивались в смесителе с опрокидывающимся барабаном до достижения подходящих условий. Затем свежий бетон подвергали испытанию на удобоукладываемость и помещали в подготовленные формы. Через 24 часа все образцы бетона были извлечены из формы и выдержаны в специально разработанных режимах твердения, водного и воздушного твердения. Пропорции смеси представлены в таблице 3.

Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, замена 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 , соответственно, 188 кг заполнителей нормальной массы были заменены на 46 кг AAC-LWA. Все бетонные смеси смешивались в смесителе с опрокидывающимся барабаном до достижения подходящих условий. Затем свежий бетон подвергали испытанию на удобоукладываемость и помещали в подготовленные формы. Через 24 часа все образцы бетона были извлечены из формы и выдержаны в специально разработанных режимах твердения, водного и воздушного твердения. Пропорции смеси представлены в таблице 3.

3.2. Аналитические методы

Свойства свежего бетона определялись испытаниями на осадку и текучесть. Испытание на осадку бетона проводили по стандарту ASTM C143. Величина осадки 10 см. был установлен в соответствии с ACI 213R-87, который рекомендуется для строительства перекрытий, колонн и конструкций несущих стен. Текучесть бетона измеряли с помощью таблицы потоков вместе со стандартом ASTM C124. Свойства затвердевшего бетона определялись как стандартными, так и минутными испытаниями на прочность на сжатие. После извлечения из формы (в последующие 24 часа) все образцы отверждались в воде или на воздухе до достижения ими возраста испытаний 1, 3, 7 и 28 сут. Вес и размеры всех образцов измеряли перед дальнейшей обработкой для расчета кажущейся плотности. Стандартное испытание на прочность на сжатие всех цилиндрических образцов (диаметром 15 см и высотой 30 см) было проведено с использованием универсальной испытательной машины (UTM) в соответствии со стандартом ASTM C39.. С помощью оптического микроскопа наблюдали межфазную переходную зону (ITZ) AAC-LWA и цементного теста.

Текучесть бетона измеряли с помощью таблицы потоков вместе со стандартом ASTM C124. Свойства затвердевшего бетона определялись как стандартными, так и минутными испытаниями на прочность на сжатие. После извлечения из формы (в последующие 24 часа) все образцы отверждались в воде или на воздухе до достижения ими возраста испытаний 1, 3, 7 и 28 сут. Вес и размеры всех образцов измеряли перед дальнейшей обработкой для расчета кажущейся плотности. Стандартное испытание на прочность на сжатие всех цилиндрических образцов (диаметром 15 см и высотой 30 см) было проведено с использованием универсальной испытательной машины (UTM) в соответствии со стандартом ASTM C39.. С помощью оптического микроскопа наблюдали межфазную переходную зону (ITZ) AAC-LWA и цементного теста.

Минимальная прочность на сжатие (кубический образец 3 × 3 × 3 мм) была введена и проведена в этом испытании, чтобы определить влияние AAC-LWA на внутреннее отверждение [10]. Для изготовления образцов для испытаний на мельчайшую прочность используются образцы размером 150 × 150 × 150 мм. бетонный куб был замешан и отвержден в проектных условиях. Три места бетонного куба (внешняя зона и внутренние зоны) были вырезаны на 15 × 15 × 150 мм. призмы (рис. 5). Затем каждая призма была разрезана на слои толщиной 3 мм с размерной длиной 3 × 15 × 15 мм, а именно, L1, L2 и L3. Отмечается, что слой L1 находился рядом с AAC-LWA, а слои L2 и L3 были дополнительно выровнены (рис. 6). Эти слои (L1, L2 и L3) были окончательно разрезаны на 3 × 3 × 3 мм. кубов (рис. 7), а затем тестировался с помощью стандартного контрольного кольца, прикрепленного к UTM.

бетонный куб был замешан и отвержден в проектных условиях. Три места бетонного куба (внешняя зона и внутренние зоны) были вырезаны на 15 × 15 × 150 мм. призмы (рис. 5). Затем каждая призма была разрезана на слои толщиной 3 мм с размерной длиной 3 × 15 × 15 мм, а именно, L1, L2 и L3. Отмечается, что слой L1 находился рядом с AAC-LWA, а слои L2 и L3 были дополнительно выровнены (рис. 6). Эти слои (L1, L2 и L3) были окончательно разрезаны на 3 × 3 × 3 мм. кубов (рис. 7), а затем тестировался с помощью стандартного контрольного кольца, прикрепленного к UTM.

4. Результаты и обсуждение

4.1. Испытание на осадку

Результаты испытания бетона на осадку показаны на рис. 8. Классы размера AAC-LWA, обозначенные как S1, S2, S3 и S4 (см. Таблицу 2), не имели существенных различий в ходе испытаний. Осадка контролируемого бетона (NC) составляла 5,80 см, в то время как значения осадки бетона AAC-LWA имели тенденцию к увеличению с более высоким процентом замены заполнителя AAC, например, примерно с 7,50 см. (LWA20) примерно до 10,60 см. (LWA60). Фактически, острая форма и шероховатая поверхность AAC-LWA могут уменьшить величину осадки из-за блокировки и внутреннего трения между материалами [11]. Однако в данном случае в величине осадки в основном преобладала водоудерживающая способность, избыток воды на поверхности частиц ААС. Таким образом, было увеличено водоцементное отношение, что привело к увеличению значения осадки бетона. Сингх и Сиддик (2016) сообщили об аналогичном результате, согласно которому материалы с высокой поглощающей способностью (например, зола угольного остатка) могут действовать как резервуар для воды и повышать конечное водоцементное отношение бетонных смесей [12].

(LWA20) примерно до 10,60 см. (LWA60). Фактически, острая форма и шероховатая поверхность AAC-LWA могут уменьшить величину осадки из-за блокировки и внутреннего трения между материалами [11]. Однако в данном случае в величине осадки в основном преобладала водоудерживающая способность, избыток воды на поверхности частиц ААС. Таким образом, было увеличено водоцементное отношение, что привело к увеличению значения осадки бетона. Сингх и Сиддик (2016) сообщили об аналогичном результате, согласно которому материалы с высокой поглощающей способностью (например, зола угольного остатка) могут действовать как резервуар для воды и повышать конечное водоцементное отношение бетонных смесей [12].

4.2. Тест на текучесть

Не было выявлено существенной разницы в текучести между контролируемой смесью (NC) и смесями AAC-LWA. Средний поток бетона AAC-LWA, казалось, немного уменьшился, когда увеличилась замена заполнителя AAC. Среднее значение потока NC составило 53,3%, тогда как средние значения потока смесей LWA20, LWA40 и LWA60 составили 55%, 56% и 53% соответственно (рис. 9). Однако, поскольку значения текучести находились в диапазоне от 50 до 100%, бетонные смеси AAC-LWA были классифицированы как смеси средней консистенции, которые можно было легко укладывать и уплотнять в формы в процессе заливки.

9). Однако, поскольку значения текучести находились в диапазоне от 50 до 100%, бетонные смеси AAC-LWA были классифицированы как смеси средней консистенции, которые можно было легко укладывать и уплотнять в формы в процессе заливки.

4.3. Кажущаяся плотность бетонных смесей

Как показано на рисунке 10, кажущаяся плотность контролируемой смеси (НК) составляла около 2380 кг/м 3 в возрасте 28 дней. Кроме того, общая кажущаяся плотность бетона LWA20 была немного снижена примерно на 3-4% до примерно 2290-2310 кг/м 3 по сравнению со смесью NC. При использовании смесей LWA40 и LWA60 кажущаяся плотность постоянно снижалась на 8-9% (от 2160 до 2180 кг/м 3 ) и от 13 до 15% (от 2030 до 2070 кг/м 3 ) соответственно. Аналогичные результаты были получены Hossain et al. (2011) и Topçu и Işikdaǧ (2008), которые заменили заполнители нормальной массы пемзой и перлитом в качестве крупных заполнителей бетона [13]. Можно сделать вывод, что общая плотность бетона AAC-LWA значительно уменьшилась из-за замены LWA, так как его плотность составляла всего 360 кг/м 3 . Напротив, прочность на сжатие является следующей проблемой, которую необходимо рассматривать как наиболее важные свойства затвердевшего бетона.

Напротив, прочность на сжатие является следующей проблемой, которую необходимо рассматривать как наиболее важные свойства затвердевшего бетона.

4.4. Стандартное испытание на прочность при сжатии

Стандартное испытание на прочность при сжатии с использованием цилиндрических образцов проводили в возрасте 1, 3, 7 и 28 дней. Было изучено сравнительное измерение прочности между водой и сухим воздухом, включая классы размеров, которые представлены на рисунках 11 (a)–11 (c).

Хорошо видно, что все смеси, отвержденные в воде, достигли большей прочности, чем смеси, отвержденные в сухом воздухе, так как была достигнута большая степень гидратации [14]. Класс размера заполнителя S4-AAC (см. Таблицу 2) получил самую высокую прочность среди классов S1, S2 и S3 благодаря хорошей градации крупных заполнителей в бетонных смесях в соответствии с ASTM C33 № 67. Также была достигнута более плотная структура. а также соответствующее переплетение хорошо отсортированного крупного заполнителя. Сопоставимое улучшение прочности, очевидно, было получено за счет более высокой плотности затвердевшего цементного теста в межфазной переходной зоне (ITZ) при внутреннем отверждении [15]. Примеры нормального сцепления (NWCA) и хорошего сцепления (AAC-LWA) представлены на рисунке 12. Можно видеть, что разрушение NWCA с нормальным сцеплением произошло на цементном тесте, в то время как хорошо связанный AAC-LWA был разрушен. на агрегате AAC. Помимо свойств прочности каждого заполнителя, AAC-LWA явно продемонстрировал потрясающие характеристики сцепления в ITZ. Тем не менее, окончательная прочность газобетона в качестве заполнителя снижалась при увеличении количества AAC-LWA, потому что газобетон имеет чрезвычайно низкую несущую способность по сравнению с заполнителем нормальной массы.

Сопоставимое улучшение прочности, очевидно, было получено за счет более высокой плотности затвердевшего цементного теста в межфазной переходной зоне (ITZ) при внутреннем отверждении [15]. Примеры нормального сцепления (NWCA) и хорошего сцепления (AAC-LWA) представлены на рисунке 12. Можно видеть, что разрушение NWCA с нормальным сцеплением произошло на цементном тесте, в то время как хорошо связанный AAC-LWA был разрушен. на агрегате AAC. Помимо свойств прочности каждого заполнителя, AAC-LWA явно продемонстрировал потрясающие характеристики сцепления в ITZ. Тем не менее, окончательная прочность газобетона в качестве заполнителя снижалась при увеличении количества AAC-LWA, потому что газобетон имеет чрезвычайно низкую несущую способность по сравнению с заполнителем нормальной массы.

4.5. Испытание на минутную прочность на сжатие

Минутная прочность на сжатие — это метод, используемый для проверки эффекта внутреннего отверждения пористым заполнителем в бетонных смесях. Прочность на сжатие 3×3×3 мм. Кубические образцы смесей LWA20, LWA40 и LWA60 (все с размерами класса S4, отвержденные на воздухе) были испытаны и представлены на рисунке 13. Очевидно, что прочность образцов, отобранных из внешней зоны, оказалась ниже прочности, чем у образцов, взятых из внешней зоны. внутренней зоны. Кроме того, прочность образца L1 (L1; слой, следующий за заполнителем AAC) явно достигла более высокой механической прочности, чем у дальних слоев, L2 и L3 (см. Рисунок 6). В целом, более полнота процесса внутренней гидратации газобетона-LWA может быть достигнута за счет водоудерживающей способности бетонной смеси. В частности, для пористых заполнителей дополнительная вода для внутреннего отверждения была получена не только за счет водопоглощения, но и за счет адсорбции воды, что непосредственно влияет на воду для отверждения бетона на более поздних стадиях [16]. Кроме того, процесс внутреннего отверждения также будет происходить с «капиллярным всасыванием», при котором происходит перенос воды из более крупных пор в более мелкие.