Клей для газобетонных блоков своими руками: Состав клея для газобетона: компоненты и процесс производства

состав, расход, какой лучше использовать

Использование газобетонных блоков в современном строительстве получило повсеместное распространение. Однако для их укладки классические растворы не подходят, и необходимо использовать специальный клей для газобетонных блоков.

Содержание:

- Клеевые смеси и их преимущества

- Компоненты

- Параметры выбора

- Расход клея на 1 м3

- Приготовление раствора для газобетона

- Инструмент для нанесения клея на газобетон org/ListItem»> Как класть газобетонные блоки – пошаговая инструкция

- Специфика работ в зимнее время

- Виды клея для газобетона

Смеси этой категории на рынке представлены широким спектром. В связи с этим необходимо уметь не только правильно подобрать нужную смесь, но и грамотно ее использовать. Рассмотрим эти вопросы более подробно.

Клеевые смеси и их преимущества

Клей для газобетона обладает несколькими преимуществами по сравнению с обычными песчаными смесями. При его использовании не повышается влажность газобетонных блоков. Затвердевание происходит без усадки, и клеевая смесь может применяться в качестве шпатлевки.

Единственный момент, на который стоит обратить внимание при возведении кладки, – это время схватывания. Затвердевание клея для газоблоков происходит в пределах 10-15 минут. По этой причине нужно соблюдать аккуратность при работе и выдерживать необходимую скорость работы.

По этой причине нужно соблюдать аккуратность при работе и выдерживать необходимую скорость работы.

Помимо этого, клей для газового бетона обладает еще несколькими преимуществами:

- за счет более сложного состава и добавок на полимерной основе кладку можно производить при минусовой температуре;

- не требуется сложных предварительных работ при подготовке смеси;

- постоянный состав клея, что дает одинаковые показатели схватывания и возможность применения более тонких швов;

- расход раствора в четыре раза ниже, чем песчаной смеси;

- благодаря возможности использования более тонких швов снижается общий уровень теплопотерь.

к содержанию ↑

Компоненты

По своему составу и присутствию различных компонентов клеи для газобетона достаточно разнообразны. Также имеются специальные марки, имеющие различные добавки, позволяющие работать при низкой температуре. Все смеси для газосиликатных блоков в своей основе имеют следующие компоненты:

- мелкофракционный песок;

- цемент высокого качества;

- предотвращающие растрескивание при перепадах температур модификаторы;

- добавки на полимерной основе, понижающие теплопроводность и позволяющие не замерзать клеевому составу при температурах до минус 10 градусов.

Морозостойкий клей, используемый для кладки в зимний период, имеет в своем составе дополнительные компоненты, повышающие стойкость к низкой температуре.

к содержанию ↑

Параметры выбора

На рынке присутствует широкий выбор клеевых составов, предназначенных для укладки газоблока. При выборе той или иной марки, в первую очередь, стоит учитывать условия, при которых будет выполняться кладка.

Очевидно, что для работ при низких температурах следует приобретать морозостойкие смеси. Температурный диапазон, на который рассчитан клеевой состав, указывается на упаковке. Не менее важным параметром, на который обращают внимание при выборе, – это скорость схватывания.

Не будем забывать, что большинство смесей начинают схватываться за 10 минут, а полное затвердевание происходит в течение 2-х часов. В зависимости от марки эти параметры могут меняться, но усредненные показатели именно такие. Если вы не обладаете хорошими навыками кладки газоблоков, то лучше приобретать клей с более длинным сроком затвердевания.

к содержанию ↑

Расход клея на 1 м3

Расход раствора для кладки одного кубического метра ячеистых блоков зависит от нескольких показателей. Чтобы произвести более точный расчет, можно воспользоваться специальным калькулятором, который есть на многих сайтах строительной тематики. Также расход на 1 м3 проводится по формуле: S = [(L + H)/L x H] x B x 1.4, где:

| Наименование переменной | Значение переменной |

|---|---|

| S | общий расход смеси |

| L | длина блока |

| H | высота блока |

| B | толщина шва |

| 1.4 | коэффициент расхода клея в сухом виде на 1 м2 при шве 1 миллиметр |

Также раствор для кладки газобетона может расходоваться в большую или меньшую сторону в зависимости от следующих факторов:

- качество поверхности блоков;

- климатические условия, при которых ведется кладка;

- инструментарий, используемый при работе;

- присутствие армирования.

В немалой степени на расход раствора влияет и уровень подготовки работающего.

к содержанию ↑

Приготовление раствора для газобетона

Технология приготовления клеевого раствора своими руками достаточно простая. В емкость для приготовления наливается вода в требуемом объеме и постепенно, при постоянном помешивании засыпается смесь в сухом виде. Нужные пропорции можно посмотреть на упаковке.

Перемешивание раствора можно осуществлять вручную, однако наиболее удобным вариантом является использование специальной насадки для дрели. Необходимо добиться полной однородности массы. Далее готовому раствору дают отстояться порядка 10 минут и заново перемешивают.

Замес необходимо проводить небольшими порциями, поскольку клей достаточно быстро схватывается. При работе масса периодически перемешивается, при этом добавлять воду в готовый раствор категорически запрещено. Готовый раствор начинают наносить на второй ряд, поскольку на первый укладывают песчаную смесь для достижения начального выравнивания по уровню.

При работе масса периодически перемешивается, при этом добавлять воду в готовый раствор категорически запрещено. Готовый раствор начинают наносить на второй ряд, поскольку на первый укладывают песчаную смесь для достижения начального выравнивания по уровню.

к содержанию ↑

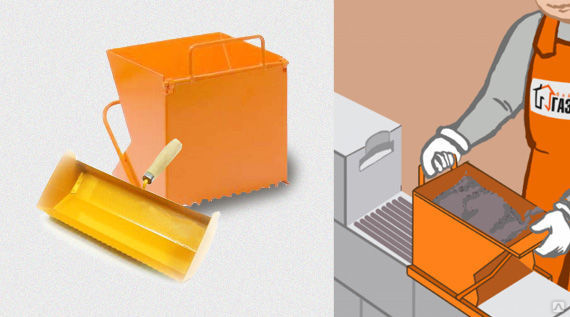

Инструмент для нанесения клея на газобетон

В качестве инструментария, применяемого для укладки газобетонных блоков, использует достаточно немного простых приспособлений. Основными из них являются:

- кельма;

- зубчатый шпатель;

- зубчатый ковш;

- каретка.

Про каретку стоит сказать более подробно. Она относится к профессиональным инструментам, и приобретение этого устройства является обоснованным при наличии больших и постоянных объемов работы. Каретка позволяет выдерживать постоянную толщину шва и упрощает нанесение клея за счет специального контейнера.

к содержанию ↑

Как класть газобетонные блоки – пошаговая инструкция

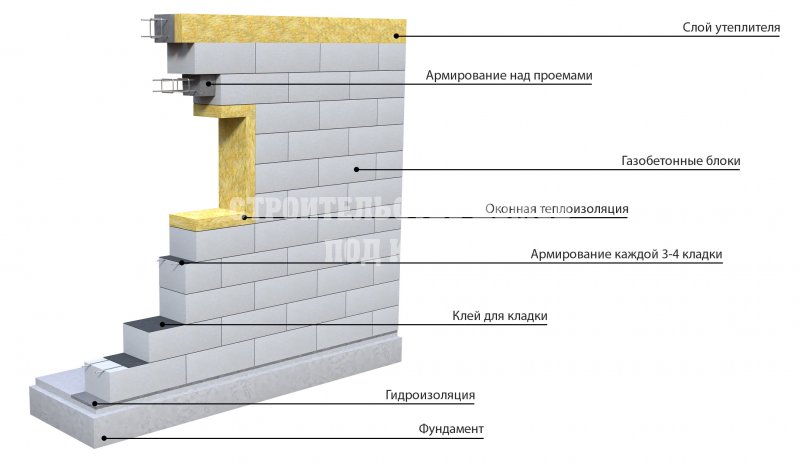

Кладка стен из газобетонных блоков несколько отличается от работ, проводимых с использованием песчаных растворов. Главное правило, которое соблюдается при работах, – это нанесение клеящего состава только на тщательно подготовленную поверхность блока. На нем не должно быть пыли, наледи и других посторонних веществ. Основные этапы работы состоят из следующих шагов:

Главное правило, которое соблюдается при работах, – это нанесение клеящего состава только на тщательно подготовленную поверхность блока. На нем не должно быть пыли, наледи и других посторонних веществ. Основные этапы работы состоят из следующих шагов:

- осмотр и очистка блоков;

- подготовка клеящего состава;

- нанесение раствора на блоки;

- установка блоков и их выравнивание;

- очистка кладки от излишков клея.

Стоит отметить, что предварительное увлажнение газобетонных блоков при работах не требуется. Однако в случае жаркой погоды оно может потребоваться, чтобы замедлить и стабилизировать затвердевание раствора. Готовую кладку желательно укрыть брезентом или мешковиной до полного схватывания клея.

к содержанию ↑

Специфика работ в зимнее время

Работы по возведению стен в большинстве случаев не прекращаются с окончанием теплого периода времени. Клеевые составы для пеноблоков позволяют вести кладку даже в зимнее время за счет специальных силикатных и полимерных добавок.

Даже при использовании клея с морозостойкими компонентами стоит соблюдать определенные правила. Раствор во время работы необходимо держать теплым, и его температура не должна падать ниже нуля градусов. Весь приготовленный раствор клея используется в течение 30 минут, а емкость, в которой он находится, лучше утеплить.

к содержанию ↑

Виды клея для газобетона

Клеевые смеси для укладки газобетона разделяют на две основных категории:

- летние смеси;

- зимние смеси.

Выполняя кладку на летней смеси можно добиться более высокой эстетики окончательной работы. Основой состава таких смесей является цемент белого цвета, и швы получаются одного оттенка с самими блоками. В итоге в нежилых помещениях можно пренебречь внутренней отделкой.

Наиболее распространенными марками летнего клея бюджетного сегмента являются:

- «Микс Мастер»;

- «Основит Т-112»;

- «Крепс».

Работу с этими смесями можно начинать при температуре от плюс 5-7 градусов по Цельсию.

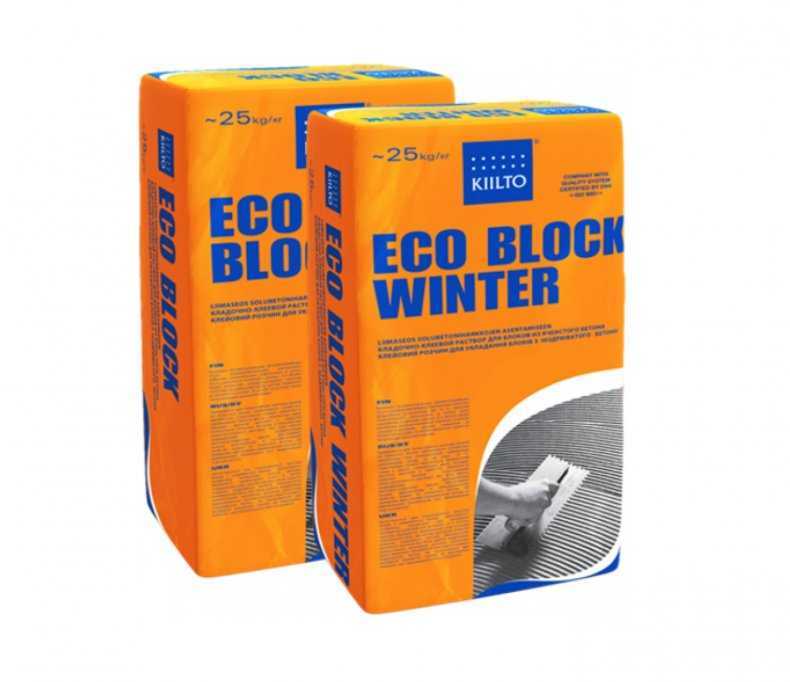

Зимний клей для пеноблоков более пластичен, однако, его цена несколько выше, чем у летних модификаций. Стоит учитывать, что нижний температурный предел, при котором фиксируются все технические показатели раствора, находится в районе минус 10-12 градусов по Цельсию.

За счет своей пластичности зимний клей более живуч при работах. Время его окончательного схватывания может достигать нескольких часов, что позволяет проводить работы в более спокойном режиме.

Внешне зимние составы серого цвета, что потребует дополнительной отделки. При их использовании стоит учесть более высокий расход на 1 м3. Увеличение может достигать 25-30% по сравнению с летним клеем. К бюджетным вариантам относятся:

- KIILTO Eco Block Winter;

- BERGhome;

- Block.

В заключение отметим, что каким бы вы клеем ни пользовались, всегда внимательно читайте инструкцию и не нарушайте технологию кладки.

Кладка стен из газобетонных блоков своими руками

Выбор материала для скрепления

газобетонных блоков. Клей или раствор?Клей или раствор

Для фиксации блоков можно использовать клей либо раствор. Любой из этих материалов имеет как определенные достоинства, так и недочеты. С внедрением клея получаются безупречные соединения, выходит ровнейшая кладка стенок. Но клей в процессе использования выделяет токсины, ну и обходится он дороже раствора.

Раствор же состоит из песка, цемента и воды. Естественно, работать с ним незначительно сложнее, так как повсевременно приходится замерять ровность стенок. Все же, поправить выпуклости кладки на растворе намного легче, чем при работе с клеем. Нет серьезных пропорций при замесе раствора, обычно мастера делают соотношение 3:1 песка и цемента. В эту сухую смесь добавляют воду и перемешивают. Если раствор очень водянистый, то в него добавляется песок, в обратном случае – воду. Если раствор на мастерке не протекает меж зубцами и не застывает, то вы сделали его консистенцию верно.

Если раствор очень водянистый, то в него добавляется песок, в обратном случае – воду. Если раствор на мастерке не протекает меж зубцами и не застывает, то вы сделали его консистенцию верно.

До того, как приступить к делу

Инструменты

Из электронных инструментов для вас могут потребоваться пеоратор, болгарка (чтоб отрезать арматуру либо уголки для сотворения перемычек). Для замешивания раствора было бы хорошо иметь под рукою бетономешалку, также бочку с водой (можно из металла/пластика). Для сотворения перемычек из уголков будет нужно сварной аппарат. Если вы планируете укладки 2-ух и больше этажей, то поддоны с блоками по перекрытию лучше носить не руками, а применить грузовую телегу, которую можно не брать, а взять в аренду в пт проката инструментов.

Материалы

Конкретно для укладки потребуются блоки малоцементного типа, раствор цемента, вода и песок. На перемычки, которые будут размещены над дверью и окнами требуется металл – арматура, уголок либо швеллер. Обычно, над дверьми употребляется перемычка из арматуры, поперечник которой от 1 до 1.4 см в несколько прутиков, а для окон лучше использовать уголки. Для гаражных ворот наилучшим вариантом будет изготовка перемычки из швеллеров – почти все будет зависеть от веса ворот и ширина проема. Для маяков может потребоваться древесная рейка, также дюбеля; для подмостей используйте доски и поддоны, а скреплять это все можно гвоздями. Если есть строительный козел, то это даже лучше. Если вы проживаете к сейсмических регионах, то будет нужно кладочная сетка, либо арматура А240 0.6 см. Но куда проще будет отыскать конкретно сетку и использовать ее, а стеклопластиковую арматуру лучше не использовать в качестве армирования стенок. если вы планируете обкладывать весь дом облицовочными кирпичами, то будет нужно просечка для выпусков, которые будут заделаны в шов. Вот здесь можно будет использовать стеклопластиковую арматуру.

Обычно, над дверьми употребляется перемычка из арматуры, поперечник которой от 1 до 1.4 см в несколько прутиков, а для окон лучше использовать уголки. Для гаражных ворот наилучшим вариантом будет изготовка перемычки из швеллеров – почти все будет зависеть от веса ворот и ширина проема. Для маяков может потребоваться древесная рейка, также дюбеля; для подмостей используйте доски и поддоны, а скреплять это все можно гвоздями. Если есть строительный козел, то это даже лучше. Если вы проживаете к сейсмических регионах, то будет нужно кладочная сетка, либо арматура А240 0.6 см. Но куда проще будет отыскать конкретно сетку и использовать ее, а стеклопластиковую арматуру лучше не использовать в качестве армирования стенок. если вы планируете обкладывать весь дом облицовочными кирпичами, то будет нужно просечка для выпусков, которые будут заделаны в шов. Вот здесь можно будет использовать стеклопластиковую арматуру.

Сооружения из газобетона набрали популярность в ближайшее время посреди многих строй компаний. Это доступный и обычной метод выстроить надежный дом, гараж либо другое нужное строение. Установка своими руками освоить совершенно не тяжело даже для начинающих профессионалов. Зная тонкости работы с материалом, процесс строительства не вызовет определенных сложностей, а итог прослужит долгие года.

Это доступный и обычной метод выстроить надежный дом, гараж либо другое нужное строение. Установка своими руками освоить совершенно не тяжело даже для начинающих профессионалов. Зная тонкости работы с материалом, процесс строительства не вызовет определенных сложностей, а итог прослужит долгие года.

Грамотный подход к выбору газоблоков — половина фуррора строительства. От этого зависит крепкость и теплоизоляционные свойства будущей постройки.

Блоки из газобетона владеют преимуществами по сопоставлению с другими кладочными материалами. Они имеют наименьший вес из-за пористой структуры в силу особенностей собственного состава. На самом деле это смесь песка, цемента, извести и дюралевой пудры, с добавлением пенообразующих пластификаторов.

Управление по выбору высококачественного материала содержит в себе подбор с учетом плотности газоблоков. В документации она обозначается литерой D. Хитрость состоит в том, что при увеличении пористости, увеличиваются теплоизолирующие характеристики, но при всем этом мучается крепкость газобетона.

Исходя из характеристик плотности газобетонных блоков, различают:

Исходя из этих черт, подбирается сбалансированный вариант решения для определенного вида работ. Например, для кладки стенок из газоблоков в составе надежного и долговременного дома, должна употребляться величина более D500.

Стоит дать предпочтение известным маркам производителей газобетона, потому что сотворенные кустарным методом материалы не сумеют обеспечить соответствующее качество кладки газобетонных блоков.

Стандартный размер газоблока – 62,5х25 см. Ширина его может варьироваться зависимо от сферы внедрения. Так, эталоном установлена толщина газобетонных стен:

Еще одним немаловажным нововведением, позволяющим экономить строительный раствор, является технология производства газобетона с использованием системы стыковки «шип-паз». Такая закрепка позволит производить операции с кирпичами самому без помощи сторонних лиц.

В бюджетном варианте под кладку блоков используется цементный раствор, приготовленный своими силами с песком в соотношении 1:3. Некоторые опытные строители рекомендуют добавлять в инструкцию по приготовлению небольшое количество любого пластификатора для равномерного перемешивания смеси.

Некоторые опытные строители рекомендуют добавлять в инструкцию по приготовлению небольшое количество любого пластификатора для равномерного перемешивания смеси.

Современные технологии продумали линейку более надежных и удобоваримых средств, особенно при использовании зимой. Готовая кладочная смесь изготавливается из ряда инновационных компонентов, придающих соединению не только необходимую прочность и надежность, но и морозостойкость, и уменьшение толщины клеящего слоя.

Клей для газобетона позволяет создать толщину клеевого шва не более 3 мм. Это важно для недопущения образования мостиков холода, и тем самым усиления тепло сберегающих свойств сооружения.

Однако монтаж газобетонных блоков первого ряда предпочтительнее проводить с помощью цементного раствора, тогда как кладку блоков на полиуретановый клей допускается производить в последующих рядах. Так же некоторые мастера не советуют использовать готовый состав для возведения несущих стен.

Какой выбрать раствор?

Для выполнения кладки стен из газобетона, видео-инструкция которой предложена ниже, допустимо применение двух типов растворов:

- специальный клей для газобетона;

- смесь на основе цемента и песка.

Важно! Цена кладки стен из газобетона во многом зависит от типа выбранного связующего материала.

Важно! Цена кладки стен из газобетона во многом зависит от типа выбранного связующего материала.

Плюсы и минусы клея

Клей для газобетона предлагается производителями в основном в виде сухой строительной смеси на основе белого цемента. Стандартные пропорции приготовления выглядят следующим образом:

Важно! Толщина слоя при использовании специального клея — 1-3 мм.

- простота приготовления клея;

- идеальная гладкость поверхности стен после укладки материала;

- чистота швов кладки;

- повышенные теплоизоляционные характеристики здания, благодаря меньшему размеру швов;

- более высокая стоимость;

- желательно монтаж выполнять при наличии соответствующих навыков.

Преимущества и недостатки цементного раствора

Классический вариант такой смеси заключается в следующей пропорции:

Важно! Полученная плотность раствора определяет требуемую толщину слоя смеси при соединении газобетонных блоков. Стандартный показатель соответствует 0,5 — 1 см. При этом расход сухой смеси составляет ориентировочно 18 кг/м2. В зависимости от сроков выполнения строительства и сезонности проведения работ, допустимо использование некоторых добавок-пластификаторов для ускорения схватывания или повышения морозоустойчивости раствора.

Стандартный показатель соответствует 0,5 — 1 см. При этом расход сухой смеси составляет ориентировочно 18 кг/м2. В зависимости от сроков выполнения строительства и сезонности проведения работ, допустимо использование некоторых добавок-пластификаторов для ускорения схватывания или повышения морозоустойчивости раствора.

- при использовании цементно-песчаной смеси приемлемо использование для кладки стен элементов не очень высокого качества, с возможными отклонениями в отношении четкости геометрии формы;

- все виды расходных материалов для приготовления скрепляющего состава в ходе строительства всегда в наличии.

- процедура приготовления клея более продолжительна;

- достаточно большая толщина швов вызывает снижение теплоизоляционных характеристик;

- необходимость обязательной финишной отделки поверхностей.

Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм.

Марка газобетонных блоков должна быть не ниже D 400. Это минимальная плотность, которую можно использовать для возведения перегородок высотой до 3 метров. Оптимальная D500. Можно брать и более плотные марки D 600, но их стоимость будет выше, зато они имеют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Без опыта марку газобетона определить практически невозможно. Можно на глаз увидеть разницу между теплоизоляционными блоками плотность. D300 и стеновыми D600, а вот между 500 и 600 уловить сложно.

Чем меньше плотность, тем крупнее пузыри

Единственный доступный способ контроля взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Параметры блоков из газобетона для перегородок

Толщину газобетонных перегородок подбирают по нескольким факторам. Первый несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

Точнее выбрать толщину блока можно по таблице. В ней учитываются такие факторы, как наличие сопряжения с верхним перекрытием и длинна перегородки.

Строительство

Основание под перегородку не должно содержать покрытий, которые затрудняют адгезию. Если перегородку кладут на перекрытие, то на нем не должно быть наплывов, пыли, грязи, мусора, наледи.

Выравнивание

Также поверхность не должна иметь серьезных перепадов. Меры по выравниванию аналогичны рекомендациям для фундамента. Если перепад не превышает 2 мм, то первый шов раствора фактически может быть выравнивающим слоем.

Если в помещении уже залита стяжка, то первый шов будет минимальным.

Гидроизоляция

Наплавляемый рулонный материал используется для гидроизоляции кровель. Для его нанесения не нужна битумная мастика. Сторона, которая наплавляется на основание, разогревается горелкой, а затем раскатывается.

Для его нанесения не нужна битумная мастика. Сторона, которая наплавляется на основание, разогревается горелкой, а затем раскатывается.

Первый ряд

В процессе укладки блоков горизонтальные и вертикальные плоскости следует проверять пузырьковым уровнем. Общую горизонталь стены можно проверить гидравлическим или лазерным уровнем. Наличие лазерного уровня отличает ответственного мастера.

Клей нужно наносить на блоки как на горизонтальную плоскость, так и на вертикальную. Стыковать газобетон надо притирая камни друг к другу. При стыковке вертикальных плоскостей и горизонтальных швов последующих рядов излишки раствора снимают гребенкой.

Когда газоблок помещен на раствор, его подстукивают киянкой с резиновым набалдашником, чтобы привести в одну плоскость с другими блоками. Плоскости проверяют пузырьковым уровням.

Перед укладкой изделий рекомендуется пройтись по плоскостям щеткой или веником, чтобы улучшить адгезию с клеем. Если на плоскостях блоков присутствуют неровности, которые препятствуют укладке в один уровень, их счищают с помощью терки.

Последующие ряды

Чтобы дальнейшая работа не доставляла большого количества хлопот, первый ряд должен быть выполнен максимально качественно. Если на нем есть значительные перепады, то они будут передаваться на все последующие ряды.

Каждый последующий ряд должен идти со смещением на половину блока. Это обеспечит порядную перевязку.

Последний ряд

Пена изолирует шов, при этом будет компенсировать деформации перекрытия, нагрузка от которого будет сминать пену, но не сами газоблоки.

Примыкание перегородок к стенам должно быть сделано с помощью гибких связей. Жесткое закрепление перегородки на несущих стенах не допускается из-за разницы нагрузок. Усадочные деформации стены приведут к появлению трещин.

Гибкие связи могут изначально быть заведены в кладку несущих стен. Если этого сделано не было, то их устанавливают на анкеры. Сами элементы перевязки представляют собой гибкие пластины, которые заводятся в швы кладки перегородки.

Устройство проемов

В перегородках на перемычки в проемах не давит вес перекрытия, она испытывает нагрузку только от верхней кладки, поэтому не потребуется использовать бетонирование. Перемычку можно изготовить из двух блоков, которые совмещаются в середине проема.

Перемычку можно изготовить из двух блоков, которые совмещаются в середине проема.

В качестве опоры к вертикальным сторонам можно прибить деревянный каркас, который будет удерживать перемычку, пока сохнет клей. Для усиления можно дополнительно усилить перемычку арматурой. Для длинных проемов перемычку можно сделать с помощью швеллера.

Правила кладки газобетона

В нынешнем строительстве кладка газобетона весьма популярна. Такой факт каждый сочтет вполне логичным – легко укладывается, даже незнакомый с кладкой стен с первого раза может уложить своими руками. Материал необычно легок и вместе с тем прочен. Поэтому намного меньше нагружает фундамент, чем позволяет дополнительную экономию. Также обладает превосходной тепло- и шумоизоляцией. Кладка стен из газобетона позволяет необычайно быстро поднять коробку здания, а также применить необычные дизайнерские решения. А в отличие от газосиликатных блоков он не впитывает влагу.

Рекомендации и последовательность кладки

стен из газобетонаВ современном строительном мире есть много материалов для возведения дома. Но среди множества вариантов оптимальным, несомненно, есть газобетон. Среди многих преимуществ этого материала одним из них есть то, что кладка стен из газобетона не требует особых навыков и инструментов. Построить дом своими руками будет несложно даже новичку в этом деле.

Но среди множества вариантов оптимальным, несомненно, есть газобетон. Среди многих преимуществ этого материала одним из них есть то, что кладка стен из газобетона не требует особых навыков и инструментов. Построить дом своими руками будет несложно даже новичку в этом деле.

Построить надежный и теплый дом под силу каждому. Если вы решились строить из газобетона и планируете сделать все сами — это уже полдела. Следуя простым инструкциям, ваш дом будет надежной крепостью.

Технология кладки стен из

газобетонных блоков и видео процессаПри строительстве и кладке стен из газобетонных блоков есть вероятность появления трещин. Это может произойти из-за небольших перепадов высоты блоков в рядах или в процессе усадки всего здания. Чтобы снизить вероятность образования трещин, применяют дополнительное армирование кладки. Это современная технология кладки из газобетонных блоков, которая может использоваться в индивидуальном жилищном строительстве.

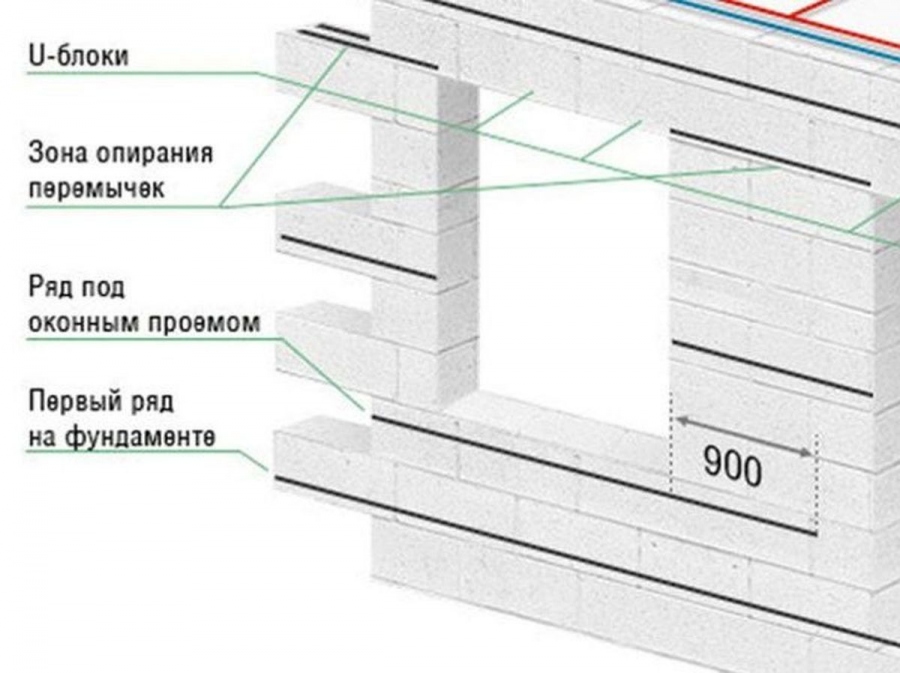

Кладка газобетонных блоков подразумевает под собой армирование, которое осуществляется с помощью стальной строительной арматуры диаметром 8-10 мм или специального арматурного каркаса. Он изготавливается в виде двух стальных полос прямоугольного сечения 8×2 мм, соединенных проволокой диаметром 4-6 мм. Арматура закладывается в штробы, выбранные ручным или электрическим инструментом. Штробы заполняются раствором, после чего в них утапливается арматура. Глубина штроб должна быть достаточной, чтобы элементы арматуры полностью в них погружались. Наличие арматуры не должно сказаться на толщине горизонтального шва. Лучше всего, если решение о необходимости армирования примет квалифицированный специалист. Он же укажет участки стен, которые в нем нуждаются. Обычно это первый, каждый четвертый и предпоследний ряды кладки. Армируется также ряд под оконными проемами.

Посмотрите кладку газобетонных блоков на видео, которое представлено на этой странице:

Самодельный инструмент для газобетона.

Изготовление кельмы для кладки газобетонных блоков

Изготовление кельмы для кладки газобетонных блоковСтроительные работы с газобетоном требуют индивидуальных навыков и специализированного инструмента, и на это есть причины: в состав газобетона, помимо песка и цемента, входит известь и порошкообразный алюминий. Эти компоненты делают блоки пористыми и легкими, а значит, нагрузки под собственным весом пористого изделия будет недостаточно для прочного сцепления блоков друг с другом. Поэтому для скрепления блоков между собой используется специальный строительный клей, который распределяется мастерком по газобетону по основанию.

Поскольку в последнее время эти строительные блоки используются в индивидуальном строительстве чаще, чем тяжелые полнотелые материалы, имеет смысл рассмотреть их преимущества, способы работы и инструменты для укладки газобетона.

Инструмент для кладки газоблоков

Газобетон требует применения специального раствора с клеевыми добавками, а в процессе кладки блоки часто приходится резать или сверлить. Механическая обработка газоблоков очень проста, для этого можно использовать традиционные инструменты (пилить ручной ножовкой, строгать, колоть, сверлить), но есть и специальные инструменты, облегчающие и ускоряющие обработку и укладку:

Механическая обработка газоблоков очень проста, для этого можно использовать традиционные инструменты (пилить ручной ножовкой, строгать, колоть, сверлить), но есть и специальные инструменты, облегчающие и ускоряющие обработку и укладку:

- рубанок для строгания газобетона;

- мастерок для кладки; ковш

- ; тележка

- для газобетона;

- и другие устройства, которые можно купить или изготовить самостоятельно.

Инструменты для укладки кирпича, такие как мастерок или шпатель, не подходят для укладки газобетона. Поэтому нужен специальный инструмент, но, например, ту же кельму не всегда можно приобрести в магазине – придется делать ее самостоятельно. Тем более, что это не так уж и сложно.

Ровный клеевой шов – залог ровной и прочной стены, но для равномерного распределения клеевого состава по ложу необходим мастерок или ведро для газобетона. Это приспособление имеет форму глубокой емкости с ручкой, а зубцы на краю ведра помогают равномерно и одинаковой толщины (3-5 мм) распределить раствор по грядке.

При резке газоблоков обычной ручной пилой ее зубья быстро затупляются, и их приходится часто точить. Еще один способ – резка болгаркой с алмазным диском. Этот метод очень пыльный, и болгарка должна быть рассчитана на работу с дисками 180–230 мм.

Ножовка специальная для резки газо- и пенобетона имеет победную напайку на зубьях. Имеющийся в продаже режущий инструмент может разрезать ≈ 25 м³ блоков без замены цепи. Перед нарезкой изделие размечают с помощью металлического угольника или тинкера.

При резке блока важно следить за ровностью шва — перепады высот не позволяют нанести тонкий и ровный слой клея. Для выравнивания перепадов и порогов используется терка или рубанок. Внешне рубанок напоминает кельму для штукатурки, но в нижней его части имеются режущие элементы.

Для прокладки инженерных коммуникаций в газобетонных стенах (электрический кабель, интернет, телефон) и укладки арматурных стержней для армирования кладки необходимо нарезать штробы, и для этого применяется штроборез.

Для распределения сразу большого количества клея по длинному и широкому ложу используется газобетонная тележка своими руками или промышленное приспособление, представляющее собой усовершенствованную модель кельмы. Это профессиональный инструмент узкой специализации, который пригодится только в масштабном строительстве.

Кроме перечисленных выше инструментов и приспособлений, для кладки стен из газобетонных блоков понадобится резиновая или деревянная киянка, которой выбивают блоки, выравнивая их в ряд и более плотно прижимая к клеевому шву.

Как наносить строительный клей

- С помощью каретки удобнее и экономичнее наносить клей на поверхность ряда блоков, так как толщина раствора не будет превышать 3 мм.

Клей наносится на бак каретки, который выходит снизу через зубчатый паз. У каретки есть большой недостаток – с ее помощью нельзя нанести клей на вертикальную стену. В индивидуальном строительстве чаще всего используют кельму или обычную зубчатую кельму, так как работа обычно проводится один раз, а каретка стоит дорого, и покупать ее нет смысла из-за одноразового использования;

Клей наносится на бак каретки, который выходит снизу через зубчатый паз. У каретки есть большой недостаток – с ее помощью нельзя нанести клей на вертикальную стену. В индивидуальном строительстве чаще всего используют кельму или обычную зубчатую кельму, так как работа обычно проводится один раз, а каретка стоит дорого, и покупать ее нет смысла из-за одноразового использования; - Кельма и зубчатый шпатель часто используются в паре, схема работы проста — клей наносится на ложе кельмой, шпателем разравнивается и более равномерно распределяется, при этом образовавшиеся бороздки позволяют экономить дорогостоящий клеевой раствор . Этот набор может работать на любой поверхности — как вертикальной, так и горизонтальной;

- Ковш для нанесения клея по своему нижнему краю снабжен зубцами, как на шпателе, для равномерного и экономного распределения состава. Ведро гораздо дешевле тележки, но дороже пары мастерков;

- Строительный рубанок используется для выравнивания верхнего открытого ряда или поверхности одного газоблока.

Мастерок самодельный сделать несложно — делается чертеж инструмента в развернутом виде, делается шаблон из бумаги, проверяется геометрия инструмента в объеме, переносится форма заготовки к листу металла толщиной 1–1,5 мм.

Деревянной или резиновой киянкой форму загибают в нужных местах на наковальне, а концы соприкасающихся поверхностей сваривают электро- или газовой сваркой. Зубья на рабочем конце нижней кромки вырезают вручную ножовкой, вырезают ножницами по металлу или болгаркой со шлифовальным диском.

Чтобы прочно закрепить деревянную ручку на корпусе кельмы, ручку необходимо просверлить насквозь, и в это отверстие вставляется стальной стержень, конец которого заклепывается. С обратной стороны кельмы просверливается отверстие для ручки по диаметру стержня. Колпачок на внешнем конце стержня должен полностью закрывать отверстие. Конец стержня, который вставляется в стальной лист кельмы, должен иметь резьбу, чтобы можно было закрепить ручку с помощью гайки и шайбы.

Как сделать рубанок для газобетона своими руками? Газобетонные блоки широко используются в строительстве. Возведение стен из такого материала происходит быстро и качественно. При использовании блоков часто возникает необходимость выравнивания их поверхности, для чего используется специальный рубанок.

Газобетонные блоки имеют высокое качество и ровную форму, однако иногда требуется коррекция поверхности.

Строительные блоки имеют достаточно хорошую геометрию, но при всем их высоком качестве без подгонки поверхности не обойтись. Рубанок для этих целей имеет очень простую конструкцию. Изготовить рубанок для газобетона можно без проблем.

Особенности применения рубанков по газобетону

Важным преимуществом кладки из газобетона своими руками является использование клеев, обеспечивающих малую толщину шва. Если при больших слоях раствора удается выровнять плоскость ряда за счет разного отступа отдельных элементов кладки, то при использовании клеевых составов это невозможно и все погрешности размеров блоков накапливаются при кладке ряда. Это свойство газобетонной кладки вызывает необходимость выравнивания самих блоков.

Это свойство газобетонной кладки вызывает необходимость выравнивания самих блоков.

Газобетон скрепляется тонким слоем клеевого состава и это не позволяет выровнять плоскость с глубиной вдавливания блоков.

Рубанок обычно представляет собой инструмент для выравнивания поверхности путем строгания. При обработке древесины строгание осуществляется путем срезания тонкого поверхностного слоя материала. Этот метод не подходит для газобетона. Он имеет пористую неоднородную структуру, поэтому срезание тонкого слоя приведет к выкрашиванию неоднородностей и значительной шероховатости поверхности. Иногда можно использовать обычный рубанок для выравнивания газобетона с минимальным вылетом режущей кромки, но он быстро изнашивается и приходит в негодность.

Для качественной обработки поверхности газобетонных блоков необходимо совмещать функции шабера и шлифовщика. Этот принцип и должен быть заложен в рубанке из газобетона, сделанном своими руками.

Вернуться к индексу

За счет чего происходит выравнивание: особенности газобетона

Чтобы спроектировать устройство для обработки газобетона, необходимо понимать основные параметры материала. Газобетонные блоки изготавливаются на цементно-песчаной основе с добавлением гипса, извести и шлака, в которые для создания газовых пор вводится газообразующий состав (алюминиевая паста). После затвердевания в особых условиях материал приобретает прочную структуру, в которой равномерно распределены поры размером до 3 мм. Одной из разновидностей пористого газобетона является газобетон на основе извести и кварцевого песка с небольшим количеством цемента.

Газобетонные блоки изготавливаются на цементно-песчаной основе с добавлением гипса, извести и шлака, в которые для создания газовых пор вводится газообразующий состав (алюминиевая паста). После затвердевания в особых условиях материал приобретает прочную структуру, в которой равномерно распределены поры размером до 3 мм. Одной из разновидностей пористого газобетона является газобетон на основе извести и кварцевого песка с небольшим количеством цемента.

Газобетон разрезают на стандартные блоки, имеющие достаточно стабильные размеры. Блоки в основном продаются размером 250х625 мм и толщиной от 50 до 500 мм. Особенно стабильная блочная геометрия наблюдается в газосиликатных бетонах. При кладке стен нормируются следующие толщины блоков: для несущей кладки — 38-40 см; для межкомнатных стен – 25 см; для облицовочных работ – 10 см.

При обработке поверхности следует учитывать прочность и твердость материала. Цементно-песчаная основа приводит к достаточно высокому абразивному износу инструмента. Прочность блоков зависит от их плотности, которая колеблется в широких пределах в зависимости от пористости (от 300 до 900 кг/м3). Прочность в этом случае варьируется от 10 до 50 кг/кв.см.

Прочность блоков зависит от их плотности, которая колеблется в широких пределах в зависимости от пористости (от 300 до 900 кг/м3). Прочность в этом случае варьируется от 10 до 50 кг/кв.см.

Строительные блоки плотностью более 700 кг/м3 обладают наибольшей прочностью. Такие блоки используются при кладке несущих стен больших зданий и высотных сооружений. Чаще используются блоки с более высокими теплоизоляционными свойствами, имеющие плотность около 500 кг/м3. Газобетон плотностью 400 кг/м 3 имеет значительно меньшую прочность и твердость, но обрабатывать его нужно с осторожностью из-за большого содержания пор.

Вернуться к оглавлению

Дизайн рубанка

Фирменные рубанки могут быть изготовлены из дерева и пластика или полностью из металла.

Рубанок по газобетону нужен для выравнивания ряда блоков при кладке из них стен. Их задача – ровно столько материала, сколько потребуется для обеспечения горизонтальности поверхности ряда. Если будет снят слишком большой слой, то такой блок придется выбросить, так как исправить ситуацию будет очень сложно. В связи с этим основное требование выдвигается к режущим элементам рубанка. Высота этих элементов устанавливается исходя из практики работы, поэтому рекомендуется консультация со специалистом.

В связи с этим основное требование выдвигается к режущим элементам рубанка. Высота этих элементов устанавливается исходя из практики работы, поэтому рекомендуется консультация со специалистом.

Если рассмотреть любой фирменный рубанок, то можно заметить, что по внешнему виду он представляет собой комбинацию строительной терки (полутерки) с кухонной шинковкой. Другими словами, это платформа (футляр) с ручкой, на дне которой рядами закреплены острые лезвия, причем ряды расположены в двух разных направлениях. С одной стороны имеется 5-6 рядов параллельных ножей, направленных под углом к краю корпуса, а с другой стороны такие же ряды, но противоположно направленные. Сами лопасти закреплены вертикально в корпусе.

Такая конструкция устройства позволяет соскребать материал с поверхности блока, одновременно его шлифуя. Материал корпуса в фирменных самолетах, как правило, прочный пластик. Инструменты проще сделать из дерева. Как показывает практика, материал корпуса не имеет значения, если он достаточно прочен. Конструкция ручки имеет значение только для удобства работы, т.е. она должна хорошо обхватываться рукой человека.

Конструкция ручки имеет значение только для удобства работы, т.е. она должна хорошо обхватываться рукой человека.

Вернуться к оглавлению

Самодельный дизайн

Чтобы сделать рубанок, необходимо заложить в конструкцию максимально доступные материалы. Корпус, проще всего сделать его деревянным. Для этих целей подойдет доска толщиной 40-50 мм и шириной 10-12 см. Любая доступная ручка может быть зафиксирована. Если его приходится изготавливать, то лучше это делать из деревянной доски или бруса.

Напильники из твердого сплава следует использовать в качестве режущих элементов для рубанка по газобетону своими руками. Пилы по дереву можно использовать, если обрабатывается пенобетон или газобетон плотностью не более 500 кг/м3.

Для изготовления рубанка для газоблоков необходимо склеить дерево и металл между собой, а также дерево к дереву (при необходимости). Обычно для такого соединения рекомендуют клей «Момент». При этом подойдет любой клеевой состав, способный надежно склеить металл.

Вернуться к оглавлению

Изготовление рубанка

Деревянная основа для самодельного рубанка, благодаря легкости и доступности материала, будет оптимальным вариантом.

Рубанок для выравнивания газобетона своими руками изготавливается в следующем порядке. Отрезается доска длиной 30-40 см. Обрезная доска обрабатывается рубанком. Все края и углы закруглены или просто срезаны. Размечается расположение режущих элементов. Разметка делается следующим образом. На одной стороне доски (на площади примерно 40% от общей площади доски) проводят 5 параллельных линий на одинаковом расстоянии друг от друга. Линии должны проходить под углом примерно 70° к продольной оси доски (наклон вправо от поперечного сечения). На другой стороне доски начерчены такие же линии, но с наклоном влево. Линии в разных половинах доски должны быть направлены друг к другу.

Электролобзик делает пропилы по отмеченным линиям. Ширина паза должна быть достаточной для размещения пильного диска. Прорези делают, отступив от края доски по 2-3 см с обеих сторон. Доска тщательно обрабатывается наждачной шкуркой. Пильное полотно разламывается на куски нужной длины и вставляется вертикально в прорезь. Перед помещением напильника в разрез его лезвие необходимо тщательно смазать клеем. Длина пильного полотна по поверхности около 5 мм, но в каждом случае лучше проконсультироваться со специалистом. Область размещения файла у основания обрабатывается клеем. После высыхания клея необходимо проверить качество скрепления каждого режущего элемента с основой. Весь лишний клей удаляется.

Прорези делают, отступив от края доски по 2-3 см с обеих сторон. Доска тщательно обрабатывается наждачной шкуркой. Пильное полотно разламывается на куски нужной длины и вставляется вертикально в прорезь. Перед помещением напильника в разрез его лезвие необходимо тщательно смазать клеем. Длина пильного полотна по поверхности около 5 мм, но в каждом случае лучше проконсультироваться со специалистом. Область размещения файла у основания обрабатывается клеем. После высыхания клея необходимо проверить качество скрепления каждого режущего элемента с основой. Весь лишний клей удаляется.

Если режущая кромка напильника недостаточно острая, то ее следует заточить напильником.

Рубанок по газобетону будет готов после закрепления ручки на верхней стороне основания.

Хорошо известно, что кладка из газобетонных блоков менее трудоемка, чем кладка из традиционного кирпича. Но, несмотря на это, строители стараются упростить процесс кладки газобетонных блоков и сделать его еще менее трудоемким. Часто для этого строители используют недорогие и доступные самодельные приспособления.

Часто для этого строители используют недорогие и доступные самодельные приспособления.

Как упростить кладку газобетонных блоков?

Рассмотрим применение самодельных приспособлений для быстрой кладки газобетонных блоков. С помощью этих приспособлений кладка быстро возводится силами одного-двух человек.

Традиционно раствор нужной консистенции («густая сметана») получают из специальной сухой смеси для кладки газобетонных блоков с помощью дрели и смесительной насадки.

Вам также понадобится простой инструмент:

И два самодельных приспособления:

- держатель подачи блока на высоких кладочных площадках;

- И Лоток для дозирования клеевого раствора .

Лоток изготовлен из оцинкованной стали толщиной 0,8-1 мм и зубчатой кельмой-гребенкой с высотой зуба 5…6 мм.

Самодельный лоток устанавливают в исходное положение и с помощью использованного совка наливают клеевой раствор на горизонтальную поверхность.

Лоток устанавливается под углом к следующему исходному положению для нанесения клея на вертикальную поверхность предыдущего камня.

Налейте необходимое количество раствора в лоток и нанесите его на вертикальную поверхность.

Теперь можно подавать газобетонный блок для укладки в стену.

При укладке блоков на низких площадках (ниже уровня груди каменщика) газоблок массой около 15 кг можно подавать вручную. А вот при укладке на более высоких участках удобно использовать самодельный держатель, который изготавливается из стальной полосы и арматурной стали. Держатель крепится к блоку с помощью 2 шурупов, они легко вкручиваются в газобетон и выкручиваются с помощью обычной отвертки.

Блок просто подается и укладывается с помощью самодельного держателя.

Затем блок выравнивается по швартовному шнуру.

Шпателем без зубцов удаляются излишки клея с лицевой поверхности кладки.

Винты откручиваются, держатель снимается и лоток устанавливается в исходное положение для укладки следующего камня.

В среднем двум рабочим требуется полторы минуты на укладку одного газобетонного блока в стену. Один куб газобетона укладывается примерно 40-50 минут. То есть производительность одного человека в смену может составлять около 4-5 кубометров газобетонной кладки.

Вы можете посмотреть видео этого процесса

Мы также рекомендуем подписаться на наш канал YouTube. ВидеоГид, где скоро будет много полезной информации как для разработчика, так и для дизайнеров.

Удачи в строительстве!

У вас есть собственные разработки или самоделки? Если да, то напишите в комментариях ниже свои мысли по этому поводу.

В последнее время большой популярностью пользуется газобетон. Благодаря отличным теплоизоляционным свойствам этого материала, простоте и скорости монтажа газоблоки все чаще используются для строительства индивидуальных жилых домов. Поскольку строительство в большинстве случаев ведется своими силами, по работе с этим материалом появилось множество народных советов.

Поскольку строительство в большинстве случаев ведется своими силами, по работе с этим материалом появилось множество народных советов.

На сегодняшний день газобетон является одним из самых популярных материалов для строительства дома.

Газобетон проще монтировать с помощью самодельных лесов

- Блоки из газобетона лучше укладывать на клей. Для этих целей стоит использовать фирменную кельму, которая обеспечит вам шов между блоками в 1,5-2 мм. Мастерок выбираем в зависимости от используемого блока (ширина 375 или 365 мм). При использовании широкого зубчатого шпателя увеличивается расход клея, получается более толстый шов, а процесс укладки сильно затягивается.

Слишком большая толщина растворного шва при использовании зубчатого шпателя

- Для резки штроб в газобетоне целесообразно использовать болгарку с алмазным диском для сухой резки. Затем стробоскопы быстро и легко снимаются стробоскопом.

Газобетон лучше резать «мультиматериальным» диском

- Для ускорения процесса строительства дома проще использовать готовые U-блоки в качестве перемычек над дверных и оконных проемов, а также для построения армопояса. Но если вы хотите сэкономить, то такой элемент можно сделать самостоятельно из целого блока.

- Скорость строительства дома напрямую зависит от качества укладки первого ряда газобетона. Если она уложена идеально ровно по уровню, то укладка последующих рядов происходит быстрее и проще.

Для укладки первого ряда можно использовать болгарку

- Не обязательно укладывать ряд с двух углов навстречу друг другу. Так будет сложно одеть ряды и подогнать по размеру последний элемент.

- Для укладки последнего блока в ряду необходимо два последних газоблока уложить без клея, вырезать последний элемент с учетом толщины швов. Затем сначала укладываем на клей обрезанный газоблок, а затем весь элемент.

- Делаем перевязку блоков рядами вот так. Сначала ставим последний газоблок перпендикулярно ряду на другую стену. Таким образом, он становится первым в следующем ряду. Затем отмеряем расстояние и отпиливаем элемент до нужного размера. Затем осуществляем кладку с использованием клея.

Вам понадобится совет мастеров по выбору конкретного инструмента:

- Для резки газобетона лучше не использовать ручную пилу. Для этих целей больше подойдет пила-аллигатор с лезвием с победитовой напайкой. Так вы сэкономите время и силы.

- Некоторые считают, что сабельная пила значительно облегчает резку блоков.

- Для выравнивания блоков в ряд можно использовать болгарку. Однако стоит подумать о защите от пыли.

- Для равномерного и быстрого нанесения клея можно сделать вот такое приспособление (см. фото ниже). Он также подойдет для вертикальных швов.

- Газоблоки удобнее поднимать самодельным инструментом — захватом-ромбом (на фото ниже).

Для переноски газобетонных блоков можно сделать вот такое импровизированное приспособление (см. фото ниже).

- Для распиловки газоблоков лучше использовать ленточнопильный станок, который также можно изготовить самостоятельно.

- Для определения продольного положения блока стоит использовать уровень длиной около 2 метров, а для поперечного выравнивания можно взять инструмент покороче.

- Для посадки газоблока на раствор используем резиновый молоток.

На основании опыта мастеров можно сделать выводы о необходимости и целесообразности того или иного инструмента. Поэтому мы решили подвести итоги и составить список инструментов, которые значительно облегчат работу с газобетоном и ускорят процесс возведения здания:

- Ножовка по металлу (желательно с победной напайкой).

- Строительный уровень длиной 60 см и высотой 2 м.

- Мастерок (лучше использовать специальный для газоблоков).

- Уровень воды или уровень.

- Шлифовальный станок или ручное устройство (шириной 25-50 см и длиной 0,8-1 м).

- Самолет.

- Бетономешалка или тихоходная дрель с насадкой для перемешивания.

- Отвес.

- Молоток резиновый (вес зависит от веса блока, не менее 300-400 г).

- Шнур или леска.

- Штроборез.

- Ручная циркулярная пила по дереву (диск с победной напайкой).

- Удлинитель на 2-2,5 м и 10 м.

- Подмости стеновые или подмости для кладки верхних рядов.

- Емкости для смешивания клея.

Газобетон идеален для строительства невысоких частных домов

- В газобетоне делаем продольный разрез циркулярной пилой на 7 см в двух местах. Затем вырезаем центральную часть пилой.

- Технология изготовления U-блоков с помощью пилы-крокодила видна на фото ниже.

Газобетон часто используется в строительстве. Он завоевал популярность благодаря своим уникальным свойствам:

Он завоевал популярность благодаря своим уникальным свойствам:

- низкая стоимость;

- легкие;

- низкая теплопроводность.

Благодаря этим качествам процесс строительства с использованием газобетона происходит во много раз быстрее, с меньшими усилиями. Для упрощения рабочего процесса, для достижения наилучшего результата мастера используют специальные инструменты.

Многие работают с подручными средствами, которые полностью заменяют профессиональные инструменты, хотя и не дают такого же хорошего эффекта.

Виды

Весь ассортимент инструмента условно делится на две группы: основные, без которых трудно проводить ремонтные работы; вспомогательные, использование которых не обязательно, но значительно упрощает процесс строительства.

Основной

Работы по газобетону собираетесь выполнять самостоятельно? Знание основных инструментов обязательно. Специальных инструментов не много, они достаточно простые.

Основным назначением кельмы для газобетона является нанесение клеевого раствора, его равномерное распределение по поверхности. Это незаменимый инструмент для укладки газобетона своими руками. Край шпателя заканчивается рядом зубьев. Независимо от того, идет работа горизонтально или вертикально, ковшовая кельма значительно ускоряет укладку.

Это незаменимый инструмент для укладки газобетона своими руками. Край шпателя заканчивается рядом зубьев. Независимо от того, идет работа горизонтально или вертикально, ковшовая кельма значительно ускоряет укладку.

Другое его название — тележка для газобетона. Материал, из которого изготовлено оборудование, представляет собой полированный оцинкованный грубый металлический лист, выдерживающий тяжелые растворы, которые используются в строительстве. Кельма для газобетона может быть разной формы, ширины – в зависимости от вида работ.

Среди его преимуществ:

- подходит для мелкошовной кладки — до 3 мм;

- позволяет произвести равномерное покрытие поверхности клеевой смесью;

- раствор не растекается по поверхности.

Недостатки:

- ручка крепится к полотну точечной сваркой — не очень надежное крепление;

- срок эксплуатации — около года.

штроборез

В процессе строительства возникла необходимость делать в поверхности стены пазы для проводки, укладки арматуры, труб — работу облегчит штроборез по газобетону. Инструмент для газобетона может быть ручным или приводиться в действие от источника электроэнергии. Ручной – удобнее, легче, создает мало шума, пыли, но его можно использовать только при работе с легкими материалами, например, если в газобетоне есть ячейки.

Инструмент для газобетона может быть ручным или приводиться в действие от источника электроэнергии. Ручной – удобнее, легче, создает мало шума, пыли, но его можно использовать только при работе с легкими материалами, например, если в газобетоне есть ячейки.

Штроборез электрический справляется с твердыми поверхностями: бетон, железобетон, кирпичная кладка. Внешне электрический штроборез похож на болгарку; ворота вырезаются с помощью специальных дисков. При работе с устройством необходимо надевать средства защиты – очки, наушники, респиратор или маску – при создании стробоскопа образуется много пыли, само устройство достаточно шумно.

Укладке каждого слоя блоков предшествует выравнивание предыдущего ряда — для этого предназначен рубанок. Помимо выравнивания, такой инструмент для работы с газобетоном срезает выступающие участки.

Внешне похож на строительный мастерок — деревянная основа с двумя вставленными мелкозубчатыми пильными полотнами, удобная ручка для надежного захвата инструмента. Такое расположение позволяет аккуратно срезать и выравнивать неровные участки.

Такое расположение позволяет аккуратно срезать и выравнивать неровные участки.

При строительстве некоторые мастера заменяют специальный рубанок на столярный, полустолярный. Это продлит время работы – вам придется тратить дополнительное время на постоянную заточку зубьев инструмента, процесс выравнивания потребует больше усилий.

Киянка

Резиновый молоток, основное назначение — выравнивание поверхностей при монтаже. Газобетонные блоки хрупкие, использование обычного металлического, деревянного молотка приведет к разрушению материала. Резина мягко устраняет неровности, не нанося вреда структуре поверхности.

Часто при кладке стен для выполнения ряда нужен не целый блок, а его фрагмент. В таких случаях его режут специальной ножовкой. К режущему инструменту прикрепляются угольники для получения геометрически правильных форм с ровными краями. Если вам необходимо распилить большое количество блоков своими руками, целесообразно использовать электрическую ленточнопильный станок. Внешне ножовка для резки газобетона ничем не отличается от обычной ручной пилы, но изготовлена из более прочных материалов – это не позволяет плите деформироваться во время резки.

Внешне ножовка для резки газобетона ничем не отличается от обычной ручной пилы, но изготовлена из более прочных материалов – это не позволяет плите деформироваться во время резки.

Терка

Выглядит как гладкая маленькая дощечка с ручкой для надежного захвата. Этот инструмент используют для устранения сравнительно небольших неровностей, шлифовки поверхности перед оштукатуриванием, шпаклеванием. Кроме того, перед укладкой каждого нового ряда каждый предыдущий ряд выравнивают и шлифуют теркой.

Вспомогательный

Помимо перечня обязательных инструментов, без которых строительные работы продлятся дольше, а результат будет оставлять желать лучшего, есть инструменты для газобетона, использование которых необязательно. Для переноски материалов в каждом блоке сделаны канавки для удобного захвата. Но если их нет, нужно использовать специальный инструмент — рукоятку, имеющую вид двух скрещенных рычагов.

Глава 3, Структуры для компостирования — Earth-Kind® Landscaping Earth-Kind® Landscaping

Тип структуры или метод, который вы выберете для приготовления компоста, зависит от ваших личных предпочтений. Если вы любите делать все своими руками, вы можете построить свою собственную конструкцию, используя такие материалы, как дерево, сварная проволока, бетонные блоки или деревянные поддоны. Сборные готовые бункеры и поворотные устройства для барабанов также можно приобрести в местных строительных магазинах и садовых центрах или по каталогам с доставкой по почте. Многие промышленные мусорные ведра изготавливаются из переработанного пластика. Если эстетика вызывает беспокойство, вы можете приобрести изготовленный мусорный бак.

Если вы любите делать все своими руками, вы можете построить свою собственную конструкцию, используя такие материалы, как дерево, сварная проволока, бетонные блоки или деревянные поддоны. Сборные готовые бункеры и поворотные устройства для барабанов также можно приобрести в местных строительных магазинах и садовых центрах или по каталогам с доставкой по почте. Многие промышленные мусорные ведра изготавливаются из переработанного пластика. Если эстетика вызывает беспокойство, вы можете приобрести изготовленный мусорный бак.

С другой стороны, домашнее компостирование не обязательно должно производиться в строении. Это можно сделать, просто сложив органические материалы в кучу или кучу на заднем дворе. Также это можно сделать в яме, выкопанной в земле, или просто в целлофановых пакетах на заднем дворе. Еще один непрямой способ компостирования заключается в простом включении органических веществ, таких как осенние листья и увядающие однолетние растения, в садовую почву, как это делают фермеры в конце сезона сбора урожая.

В этой главе мы обсудим пять методов компостирования с использованием самых разных структур: накопительных блоков, переворачивающих блоков, куч, компостирования в яме и компостирования в пластиковых мешках. Конкретные планы также предоставляются для самых разных структур.

Установки для хранения

Установки для хранения представляют собой контейнеры, бункеры или конструкции для удержания органических материалов на месте во время процесса компостирования. Переносные блоки могут быть изготовлены из легких материалов, таких как сварная проволока или металлическая ткань, проволочная сетка на деревянном каркасе или старые деревянные поддоны, связанные вместе, а постоянные блоки могут быть сделаны из ландшафтных бревен, бетонных блоков или кирпичей.

Также доступны сборные держатели. Удерживающие устройства отличаются от поворотных устройств тем, что органические материалы внутри удерживающих устройств обычно не переворачиваются, в то время как поворотные устройства сконструированы так, чтобы их можно было легко поворачивать.

Независимо от того, какой тип конструкции вы выберете, убедитесь, что она хорошо проветривается для хорошей циркуляции воздуха в компостируемых материалах. Кроме того, идеальный размер конструкции составляет 3 фута X 3 фута X 3 фута. Если бункер выше или шире 3 футов, аэрация становится проблемой, и процесс компостирования происходит медленнее.

Ниже приведены инструкции по самостоятельному изготовлению некоторых наиболее часто используемых удерживающих устройств. Не стесняйтесь изменять планы в соответствии с вашими целями.

Держатель из проволочной сетки

Держатель из проволочной сетки является одним из самых недорогих и простых в изготовлении элементов. Его можно сделать из оцинкованной мелкоячеистой сетки (неоцинкованная проволока долго не прослужит) или метизной ткани. Контейнер из проволочной сетки также позволяет легко переворачивать органические материалы. Просто поднимите проволоку, отложите ее в сторону и используйте садовые вилы или лопату, чтобы зачерпнуть органику обратно в кучу, собирая готовый компост со дна.

Материалы

- 10 футов оцинкованной мелкоячеистой сетки шириной 36 дюймов и шириной 1 дюйм или 10 футов металлической сетки шириной 1/2 дюйма

- толстая проволока для стяжек

- три или четыре деревянных или металлических столба высотой 4 фута (для ящика с проволочной сеткой)

Инструменты

- Прочные ножницы для проволоки или жести

- Клещи

- Молоток (для ящика для мелкоячеистой сетки)

- Напильник металлический (для корзины для фурнитуры)

- Рабочие перчатки

Процедура строительства с использованием мелкоячеистой сетки

- Отогните 3-4 дюйма проволоки на каждом конце отрезанного куска, чтобы получился прочный чистый край, который не будет протыкаться и зацепляться и который будет легко защелкиваться.

- Поставьте проволоку в круг и установите ее на место для компостной кучи.

- Нарежьте толстую проволоку на отрезки для стяжек. Соедините концы проволочной сетки вместе с проволочными стяжками, используя плоскогубцы.

- Расставьте деревянные или металлические столбики внутри круга из проволочной сетки. Плотно прижимая столбы к проволоке, крепко вбейте их в землю, чтобы обеспечить поддержку.

Процедура сборки с использованием ткани для фурнитуры

- Обрежьте концы ткани для фурнитуры так, чтобы провода были на одном уровне с поперечной проволокой, чтобы избавиться от краев, которые могут уколоть или поцарапать руки. Слегка подпилите каждую проволоку вдоль обрезанного края, чтобы обеспечить безопасное обращение при открытии и закрытии контейнера.

- Согните ткань для оборудования в круг и поставьте ее на место для компостной кучи.

- Нарежьте толстую проволоку на отрезки для стяжек. Соедините концы металлической ткани проволочными стяжками, используя плоскогубцы.

Деревянный держатель для поддонов

Старые деревянные поддоны являются отличным держателем для органических материалов. Подержанные поддоны часто можно бесплатно приобрести у местных предприятий.

Материалы

- Четыре деревянных поддона (пять поддонов, если вы хотите, чтобы в устройстве было дно).

- Гвозди

- Проволока для пакетирования

Инструменты

- Пила

- Кувалда

- Молоток-гвоздодер

- Рабочие перчатки

Процедура сборки

- Четыре поддона скрепите гвоздями или проволокой, чтобы получился четырехсторонний бункер.

- Пятый поддон можно использовать в качестве основания, чтобы в штабель поступало больше воздуха и повышалась устойчивость бункера.

Держатель для бетонных блоков

Держатель для бетонных блоков прочный, долговечный и легкодоступный. Если бетонные блоки должны быть закуплены, сборка опоры из бетонных блоков может быть немного дороже, чем опора из проволочной сетки или снежного забора.

Материалы

- примерно сорок шесть бетонных блоков для первого бункера

- (опционально) около тридцати двух блоков для второго бункера

- деревянные или металлические стойки для стабилизации бункера

- рабочие перчатки

Процедура строительства с использованием бетонных блоков

- Разместите пять бетонных блоков в ряд вдоль земли на площадке для компостирования, оставляя между каждым блоком около 1/2 дюйма для доступа воздуха.

- Поместите четыре бетонных блока в другой ряд вдоль земли перпендикулярно и на одном конце первого ряда, образуя квадратный угол, оставив между каждым блоком около 1/2 дюйма.

- Таким же образом поместите четыре бетонных блока на противоположном конце первого ряда, чтобы сформировать трехстороннее ограждение.

- Добавьте второй слой блоков, расположив их в шахматном порядке для повышения устойчивости и оставив между каждым блоком около 1/2 дюйма. На каждой из трех стен ограждения должен быть слой из четырех бетонных блоков.

- Добавьте третий ряд блоков, снова расположив их в шахматном порядке для повышения устойчивости, с пятью блоками сзади шкафа и по три с каждой стороны.

- Последний и верхний слой должен иметь четыре блока сзади и по три с каждой стороны.

- Чтобы сделать бункер более устойчивым, в отверстия в блоках вбейте деревянные или металлические стойки.

- (необязательно) Если вы хотите сократить время компостирования, постройте второй контейнер рядом с первым, чтобы отходы в одном могли созревать, пока вы добавляете отходы в другой.

Используйте одну боковую стенку первого бункера, так что вам нужно будет построить только две дополнительные стены.

Используйте одну боковую стенку первого бункера, так что вам нужно будет построить только две дополнительные стены.

Компостер для мусорных баков

Компостер из мусорных баков недорог и прост в сборке. Однако недостатком компостера для мусорных баков является то, что материалы внутри устройства трудно переворачивать.

Материалы

- Мусорный бак с крышкой

- Крупные опилки, солома или щепа

Инструменты

- дрель

- вилы, лопата или ворошилка для компоста

- рабочие перчатки

Процедура строительства с использованием мусорного бака

- Просверлите три ряда отверстий на расстоянии от 4 до 6 дюймов друг от друга по бокам мусорного бака. Затем просверлите несколько отверстий в основании мусорного ведра. Отверстия обеспечивают движение воздуха и отвод лишней влаги.

- Поместите 2–3 дюйма сухих опилок, соломы или щепы на дно емкости, чтобы они впитали лишнюю влагу и дали компосту стечь.

Переворачивающие устройства

Как следует из названия, переворачивающие устройства предназначены для периодического перемешивания органических веществ в процессе компостирования. Наиболее часто используемые типы переворачивающих устройств — это переворачивающие устройства с тремя бункерами и бочковые компостеры. Как и блоки хранения, каждый бункер переворачивающего устройства с тремя бункерами должен иметь размер примерно 3 фута X 3 фута X 3 фута, чтобы обеспечить хорошую аэрацию всей компостируемой органики.

Ниже приведены подробные планы изготовления своими руками некоторых часто используемых токарных станков. Опять же, не стесняйтесь изменять планы в соответствии с вашими целями. Источники нескольких произведенных единиц перечислены в приложении.

Ворошилка с тремя ячейками для дерева и проволоки

Если позволяет место и если вам нужно больше места для годового запаса органических материалов, рекомендуется использовать токарную машину с тремя ячейками. Он обеспечивает больше места для компостирования, чем отдельный блок. Органику можно превращать из одного юнита в другой, причем каждый из трех юнитов находится на разных стадиях. Другими словами, бункер 1 можно использовать для свежих поступающих органических материалов, бункер 2 для полуготового компоста и бункер 3 для готового компоста. Материалы периодически переворачивают внутри каждого бункера и перемещают из одного бункера в другой, когда они достигают желаемого уровня разложения.

Он обеспечивает больше места для компостирования, чем отдельный блок. Органику можно превращать из одного юнита в другой, причем каждый из трех юнитов находится на разных стадиях. Другими словами, бункер 1 можно использовать для свежих поступающих органических материалов, бункер 2 для полуготового компоста и бункер 3 для готового компоста. Материалы периодически переворачивают внутри каждого бункера и перемещают из одного бункера в другой, когда они достигают желаемого уровня разложения.

Материалы

- Пиломатериалы 2 X 4, обработанные под давлением, длиной 4–12 футов

- 2–10-футовые пиломатериалы, обработанные под давлением 2 X 4

- Строительные пиломатериалы 2 X 4 длиной 1–10 футов

- 1-16 футов длиной 2 X 6 пиломатериалов

- 6–8-футовые пиломатериалы размером 1 X 6

- Аппаратная ткань шириной 36 дюймов и шириной 1/2 дюйма длиной 1–22 фута

- Оцинкованные гвозди 16d (2 фунта)

- Скобы для домашней птицы (250)

- Болты с квадратным подголовком 12–1/2 дюйма длиной 4 дюйма с шайбами и гайками

- 1 литр консерванта или морилки для древесины

Дополнительные материалы – для крышек

- 1-4 X 8 футов лист внешней фанеры толщиной 1/2 дюйма

- Лист фанеры толщиной 1/2 дюйма размером 1–4 х 4 фута

- Оцинкованные петли 1–3 дюйма

- двадцать четыре болта 3/16 дюйма из оцинкованной стали с шайбами и гайками

Процедура строительства

- Вырежьте два куска 31 1/2 дюйма и два 36-дюймовых куска из обработанного давлением пиломатериала длиной 12 футов 2″ X 4″.

Соедините встык и прибейте четыре части в «квадрат» размером 35 х 36 дюймов. Повторите, соорудив еще три рамы из оставшейся 12-футовой длины пиломатериала 2″ X 4″.

Соедините встык и прибейте четыре части в «квадрат» размером 35 х 36 дюймов. Повторите, соорудив еще три рамы из оставшейся 12-футовой длины пиломатериала 2″ X 4″. - Отрежьте четыре куска металлической ткани длиной 37 дюймов. Отогните края проволоки на 1 дюйм. Натяните кусочки металлической ткани на каждую раму. Убедитесь, что углы каждой рамки квадратные, а затем плотно прикрепите экран скобами через каждые 4 дюйма по краю. Каркасы из дерева и проволоки будут разделителями в вашем компостере.

- Установите две перегородки на конце, на расстоянии 9 футов друг от друга и параллельно друг другу. Расположите две другие перегородки так, чтобы они были параллельны концевым перегородкам и находились на одинаковом расстоянии друг от друга. Поместите 36-дюймовые края на землю. Измерьте положение центров двух внутренних перегородок вдоль каждой 9-край стопы.

- Отрежьте 9-футовый кусок от каждого 10-футового отрезка обработанного давлением пиломатериала 2 X 4. Поместите две обработанные доски поперек верхних частей разделителей так, чтобы каждая из них была заподлицо с внешними краями.

Измерьте и отметьте на 9-футовых досках центр каждой внутренней перегородки.

Измерьте и отметьте на 9-футовых досках центр каждой внутренней перегородки. - Совместите метки и в каждом стыке доски и перегородки просверлите отверстие диаметром 1/2 дюйма с центром на расстоянии 1 дюйм от края. Закрепите доски болтами с квадратным подголовком, но пока не затягивайте их. Поверните агрегат так, чтобы обработанные доски оказались внизу.

- Отрежьте один 9-футовый кусок от 10-футового строительного бруса 2 X 4. Прикрепите доску к задней части столешницы, повторив процесс, используемый для крепления базовых досок. Используя столярный угольник или измерив расстояние между противоположными углами, убедитесь, что корзина квадратная. Надежно затяните все болты.

- Прикрепите 9-футовую ткань для скобяных изделий к задней стороне мусорного ведра, используя скобы через каждые 4 дюйма вокруг рамы.

- Отрежьте четыре куска длиной 36 дюймов из 16-футового бруса 2 X 6 для передних бегунов. (Сохраните оставшуюся длину 4 фута.) Разрежьте две из этих досок на две полосы шириной 4 3/4 дюйма.

(Сохраните две оставшиеся полоски).

(Сохраните две оставшиеся полоски). - Прибейте 4 полоски шириной 3/4 дюйма к передней части внешних перегородок и плинтуса так, чтобы они были заподлицо сверху и с внешних краев. Отцентрируйте две оставшиеся доски шириной 6 дюймов на передней части внутренних разделителей заподлицо с верхним краем и надежно прибейте гвоздями.

- Разрежьте оставшуюся 4-футовую длину пиломатериала 2 X 6 на кусок длиной 34 дюйма, а затем разрежьте этот кусок на четыре равные полосы. Обрежьте две полосы, сохраненные с шага 8, до 34 дюймов. Прибейте каждую 34-дюймовую полосу к внутренней части разделителей так, чтобы они были параллельны доскам, прикрепленным к передней части, и находились на расстоянии 1 дюйм от них. Это создает 1-дюймовый вертикальный слот внутри каждого разделителя.

- Разрежьте шесть 8-футовых досок 1 X 6 на восемнадцать планок, каждая длиной 31 1/4 дюйма. Вставьте горизонтальные планки, по шесть на ящик, между разделителями и в вертикальные прорези.

- (дополнительно) Разрежьте лист наружной фанеры размером 4 х 8 футов на две части размером 3 х 3 фута.

Разрежьте лист внешней фанеры размером 4 х 4 фута на один кусок 3 х 3 фута на одном из трех ящиков и прикрепите каждый к задней верхней доске двумя петлями.

Разрежьте лист внешней фанеры размером 4 х 4 фута на один кусок 3 х 3 фута на одном из трех ящиков и прикрепите каждый к задней верхней доске двумя петлями. - Морить всю необработанную древесину.

Деревянный поворотный блок с тремя ячейками

Этот поворотный блок представляет собой постоянную, прочную конструкцию, но могут возникнуть трудности с размещением стоек в точном соответствии с указанными размерами. Прежде чем разрезать съемные планки, которые вставляются в пазы в передней части каждого бункера, отрежьте одну планку и проверьте ее правильность установки в каждом бункере.

Материалы

(Все пиломатериалы должны быть обработаны давлением)

- Стойки 8–4 дюйма x 4 дюйма x 6 футов

- Задние планки размером 7–1 дюйм x 6 дюймов x 12 футов

- Торцевые/боковые планки размером 14–1 дюйм x 6 дюймов x 4 фута

- Передние панели размером 4–1 дюйм x 6 дюймов x 4 фута

- Разделители 14–1 дюйм x 6 дюймов x 46 1/4 дюйма

- 24–1 дюйм x 6 дюймов x 42 13/16-дюймовых (приблизительно) передних планок [Примечание: прежде чем резать все передние планки, отрежьте по одной и проверьте, правильно ли она помещается в каждом бункере.

]

] - Планки размером 4-1 дюйм x 1(+) дюйм x 4 фута, вырезанные из одной четырехфутовой планки 1 x 6 (накладки являются фиксаторами для планок)

- 8d оцинкованные палубные гвозди или шурупы

- клей для наружных работ, один тюбик

- (дополнительно) одна верхняя направляющая размером 1 дюйм x 6 дюймов x 12 футов

Инструменты

- Копатель ямы для столбов

- молоток

- пила

- рулетка

- дрель

Процедура строительства с использованием деревянных реек

- На ровной поверхности установите восемь стоек, как показано ниже, используя копатель отверстий для опор. (Столбы показаны затемненными квадратами.) Поместите каждый столб на 2 фута в землю. Убедитесь, что все столбы установлены вертикально (перпендикулярно земле). Верх каждой стойки должен находиться на одинаковом расстоянии от земли (48 дюймов). [Примечание. Размеры задней части указаны для облегчения выбора расстояния между стойками.

]

] - Гвозди (или шурупы) на задних и боковых планках и разделителях (предварительно просверлите все отверстия, чтобы предотвратить расщепление). Используйте клей на всех стыках. Нижние планки должны быть на уровне земли. Оставьте 1 1/2 дюйма (горизонтальные) пространства между планками. Обратите внимание, что концы разделителей должны выступать на 1 дюйм за передней частью передних стоек, как показано на рисунке выше.

- Установите передние части и шипы, как показано на одной из показанных стоек центральной перегородки.

- После того, как передние ламели были подобраны по размеру и обрезаны, вставьте их на место между передними панелями и планками, как показано на приведенной выше иллюстрации готового контейнера.

- (дополнительно) Прибейте верхнюю рейку к каждой передней стойке, как показано на рисунке выше. Не используйте клей и не забивайте гвозди полностью, так как они будут удалены, чтобы обеспечить доступ к планкам. Верхняя направляющая предлагается для предотвращения бокового смещения передних стоек.

Другой способ предотвратить это — использовать стойки размером 4 дюйма x 4 дюйма x 7 футов и встроить их на один фут глубже.

Другой способ предотвратить это — использовать стойки размером 4 дюйма x 4 дюйма x 7 футов и встроить их на один фут глубже.

Трехсекционный поворотный узел для бетонных блоков

Поворотный узел для бетонных блоков выглядит как три держателя бетонных блоков в ряд. Он прочен, и, если доступны бывшие в употреблении бетонные блоки, его строительство обходится недорого.

Материалы и инструменты

- восемьдесят шесть бетонных блоков

- четыре бетонных полублока

- рабочие перчатки

- деревянные или металлические стойки для стабилизации бункера

Процедура строительства с использованием бетонных блоков

- Разместите двадцать пять бетонных блоков на земле на площадке для компостирования, как показано на рисунке ниже. Оставьте около 1/2 дюйма между каждым блоком, чтобы впустить воздух.

На приведенном выше рисунке показан бетонный блок с прорезью в центре, которая позволяет легко разделить его на две половинки.

Надрежьте каждую сторону блока в плоскости прорези долотом. Затем используйте долото и молоток, чтобы расколоть блок по надрезу.

Надрежьте каждую сторону блока в плоскости прорези долотом. Затем используйте долото и молоток, чтобы расколоть блок по надрезу. - Добавьте второй слой блоков, расположив их в шахматном порядке для повышения устойчивости. Используя приведенную выше иллюстрацию поворотного блока в качестве руководства, поместите десять полных блоков и два полублока вдоль задней стены и по три блока вдоль каждой стороны. Оставьте около 1/2 дюйма между каждым блоком.

- Добавьте третий слой блоков, снова расположив их в шахматном порядке для повышения устойчивости. Поместите двенадцать блоков поперек задней части корпуса и по три блока с каждой стороны.

- Последний и верхний слой должен иметь десять полных и два полублока сзади и два полных блока вдоль каждой стороны.