Кладка газобетона видео на клей: технология кладки, инструкция по применению

Газобетонные блоки: толщина шва, от чего она зависит и как обеспечивается

Кладка стен из газобетона производится с использованием тонкошовной технологии. Она позволяет уменьшить количество мостиков холода, но требует особой аккуратности и выполнения дополнительных кладочных операций.

Кладка газобетона — процедура, требующая отдельного подхода и использования специальных клеевых составов. Особенности газоблоков выдвигают собственные требования к технологии монтажа. Она имеет ряд отличий от традиционных способов укладки штучных стройматериалов. Знание этих тонкостей поможет исключить ошибки или вовремя отказаться от сотрудничества с неподготовленными строителями. Рассмотрим этот вопрос внимательнее.

Особенности газобетона

Представитель семейства ячеистых бетонов, газобетон считается одним из наиболее эффективных материалов своей группы. При его изготовлении используются практически те же компоненты, что и в производстве традиционного бетона. Однако, специальные добавки делают газобетон легким и способным сохранять тепловую энергию. Это достигается путем изменения структуры материала — добавки извести и алюминиевой пудры в присутствии воды вызывают реакцию с обильным газовыделением. В результате получается массив с пористой структурой, придающей газобетону специфические свойства:

Это достигается путем изменения структуры материала — добавки извести и алюминиевой пудры в присутствии воды вызывают реакцию с обильным газовыделением. В результате получается массив с пористой структурой, придающей газобетону специфические свойства:

- малый вес. Изменяя количество и размер полостей, можно уменьшать или увеличивать вес материала;

- способность сохранять тепловую энергию;

- высокая гигроскопичность. Поры накапливают влагу, которая выводится из массива только при возникновении определенных условий — повышенная температура и низкая влажность окружающего воздуха.

Эти качества возникают благодаря наличию в массиве газобетона множества мелких (2-4 мм) пузырьков воздуха (точнее, углекислоты). Такая структура сразу вызвала массу споров и разделила строителей на два лагеря сторонников и противников газобетона. Из-за пористой структуры материал не способен выдерживать давление, нуждается в армировании каждого метра высоты кладки и создания армпоясов под перекрытиями. Любые нарушения технологических требований приводят к сокращению срока службы построек, а в некоторых случаях — к их обрушению. При этом, использование газобетонных или газосиликатных блоков для постройки частного дома (высотой не более 3 этажей) позволяет существенно сэкономить на материалах и серьезно сократить время работ. Материал пользуется спросом и популярностью, несмотря на специфические требования и массу недостатков.

Любые нарушения технологических требований приводят к сокращению срока службы построек, а в некоторых случаях — к их обрушению. При этом, использование газобетонных или газосиликатных блоков для постройки частного дома (высотой не более 3 этажей) позволяет существенно сэкономить на материалах и серьезно сократить время работ. Материал пользуется спросом и популярностью, несмотря на специфические требования и массу недостатков.

Достоинства и недостатки газобетона

К достоинствам газобетона принято относить:

- малый вес, позволяющий экономить на фундаменте и облегчающий кладочные работы;

- низкая теплопроводность, обеспечивающая экономию на отоплении дома в течение всего срока службы;

- ровная и геометрически правильная поверхность газоблоков, позволяющая делать ровную кладку с минимальной толщиной швов;

- легкость обработки, облегчающая выравнивание рядов и изготовление доборных блоков.

К недостаткам материала относятся:

- низкая прочность, ограничивающая высоту построек и требующая армирования всех нагруженных участков;

- гигроскопичность, требующая обязательной защиты и организованного вывода водяного пара;

- в газоблоках плохо держатся обычные крепежные элементы.

Перечислены плюсы и минусы, непосредственно касающиеся кладочных работ. Полный перечень достоинств и недостатков материала шире, не приводить его нецелесообразно, чтобы не уходить от рассматриваемой темы.

Гигроскопичность газобетона и проблемы, связанные с ней

Если малый вес и низкая теплопроводность были изначальными целями разработчиков, то специфическая гигроскопичность оказалась неприятным сюрпризом. Накопленная влага в зимнее время замерзает, расширяется и разрывает газоблоки словно замедленный взрыв. Поэтому, стены из газобетона приходится обшивать или отделывать защитными материалами. Кроме того, необходимо организовать процесс вывода пара из жилых помещений, исключить запирание и накопление влаги внутри стен.

Высокая гигроскопичность газоблоков создает еще одну проблему — активное впитывание воды из кладочного раствора. Это серьезная проблема, так как режим кристаллизации оказывается нарушенным. Получить швы достаточной прочности не удается, и кладка не может набрать заданную конструкционную прочность.

Кроме того, гигроскопичность газобетона выдвигает собственные требования к составу и свойствам кладочного раствора. Обычный раствор кладут достаточно толстым слоем — 1,5-2 см. Теплопроводность раствора гораздо меньше, и в составе кладки из газобетонных блоков он образует мостики холода. Это участки стены с низкой температурой. Они опасны тем, что создают условия для оседания конденсата. От швов намокают прилегающие газобетонные блоки, накапливают влагу и понемногу разрушаются. Кроме того, теплосберегающие качества материала резко уменьшаются, что вызывает необходимость увеличивать расход топлива на обогрев дома.

Поэтому, при кладке газобетонных блоков используют специальный клеевой состав и тонкошовную технологию монтажа. Толщина клея при укладке составляет всего 2-6 мм, что практически исключает возникновение мостиков холода. Проблема впитывания воды решена с помощью специальных влагоудерживающих добавок, обеспечивающих штатный режим кристаллизации клеевого раствора.

Тонкошовная кладка

Обеспечить тонкий шов между отдельными блоками и рядам кладки непросто. Если кирпичная кладка выравнивается путем регулировки глубины посадки кирпичей в раствор, то при кладке газоблока этот вариант не годится. Заданная толщина шва при кладке газобетонных блоков не превышает 5-6 мм, что требует высокой точности укладки рядов. При этом, несмотря на ровную поверхность и правильную геометрию блоков, получить идеальную плоскость ряда кладки не удастся. Даже минимальные отклонения в размерах газосиликатных блоков (они допустимы, находятся в пределах нормы) способствуют появлению перепадов и «ступенек» на поверхности ряда.

Если кирпичная кладка выравнивается путем регулировки глубины посадки кирпичей в раствор, то при кладке газоблока этот вариант не годится. Заданная толщина шва при кладке газобетонных блоков не превышает 5-6 мм, что требует высокой точности укладки рядов. При этом, несмотря на ровную поверхность и правильную геометрию блоков, получить идеальную плоскость ряда кладки не удастся. Даже минимальные отклонения в размерах газосиликатных блоков (они допустимы, находятся в пределах нормы) способствуют появлению перепадов и «ступенек» на поверхности ряда.

Поэтому, поверхность каждого уложенного ряда шлифуют. Это обязательная процедура, иначе швы при кладке станут толще, что увеличит вероятность образования мостиков холода. Шлифовку выполняют с помощью специального инструмента — рубанка для газобетона. Он имеет несколько вариантов конструкции и выглядит как брусок с несколькими лезвиями, установленными под наклоном к вертикальной оси и к продольной линии кладки. Есть более простые модели, которые похожи на обычную кухонную терку. Такой рубанок несложно изготовить своими руками из куска жести, в котором обычным гвоздем пробивается большое количество отверстий плотно друг к другу.

Такой рубанок несложно изготовить своими руками из куска жести, в котором обычным гвоздем пробивается большое количество отверстий плотно друг к другу.

Шлифовка — трудоемкая и пыльная процедура. Однако, обойтись без нее нельзя. Многие недобросовестные строители из состава неофициальных бригад пытаются убедить своих заказчиков в необязательности шлифовки. Они утверждают, что тонкий шов — это никому не нужная блажь, аргументируя свои слова знаменитым «Мы всегда так делаем». Кроме того, они пытаются изменять технологию кладки, используя вместо клея обычный песчано-цементный раствор.

Если работа делается силами нанятых специалистов, надо проследить за ними и вовремя остановить работу, если используются подобные методы. Единственной целью такого подхода является ускорение кладки, чтобы быстро завершить работы и получить деньги. Дальнейшая судьба постройки их не интересует, гарантии на свою работу они не дают. Поэтому, нанимать подобные бригады не рекомендуется, так как они намеренно нарушают правила кладки газобетона и создают угрозу раннего выхода стен из строя. В сети есть видео, где показаны дома из газоблоков с частичным обрушением стен. Причинами такого состояния стали нарушения строительных правил и пренебрежение нормами СНиП. Рекомендуется иметь дело только с официальными строительными организациями, дающими гарантию и производящими работы по всем правилам.

В сети есть видео, где показаны дома из газоблоков с частичным обрушением стен. Причинами такого состояния стали нарушения строительных правил и пренебрежение нормами СНиП. Рекомендуется иметь дело только с официальными строительными организациями, дающими гарантию и производящими работы по всем правилам.

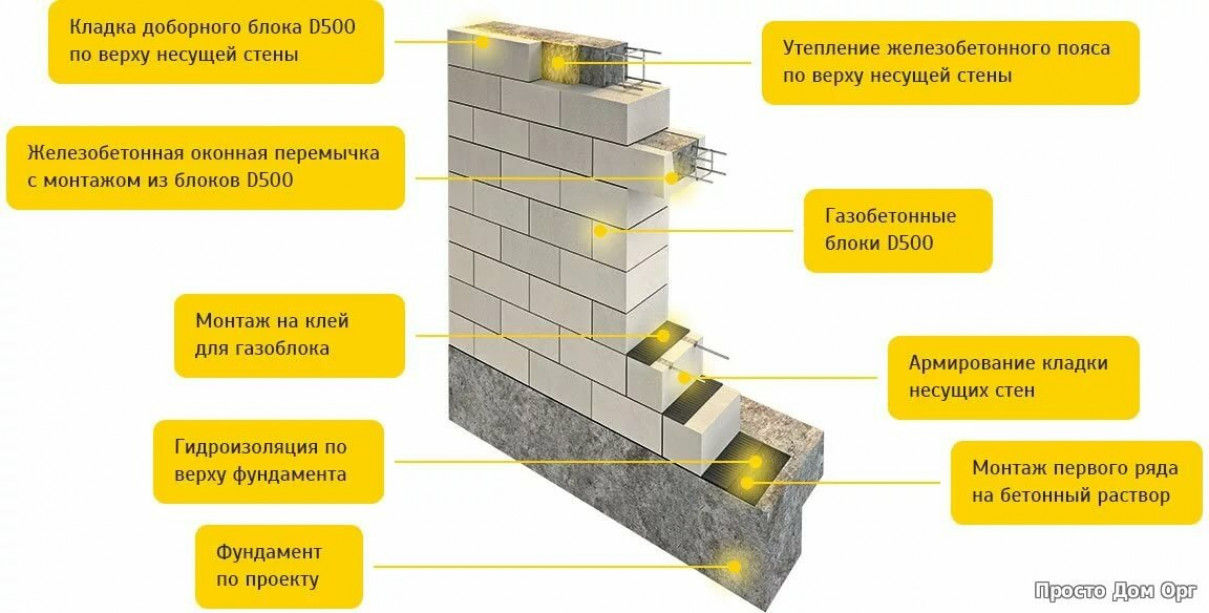

Порядок укладки газоблоков

Процедура укладки несколько отличается от стандартных методов. Использование специального клея и необходимость обеспечить минимальную толщину швов вносят серьезные коррективы в традиционную технологию. Рассмотрим порядок кладки поэтапно:

Первый ряд

Нижний (первый) ряд газоблоков укладывают на двойной слой рубероида. Это гидроизоляция, которая является обязательным элементом, отсекающим возможность поступления капиллярной влаги в стены из газобетона.

Сначала определяют самый высокий угол фундамента. Он станет контрольной точкой, по которой будут подгоняться остальные углы ленты. В отличие от всех остальных, первый ряд укладывают на обычный песчано-цементный раствор. Это делается потому, что обеспечить идеально ровную поверхность фундамента крайне сложно. К тому же, приходится подгонять высоту всех углов, что удобнее делать, изменяя толщину слоя раствора. Выкладывают углы, натягивают причальный шнур и начинают заполнять газоблоками весь первый ряд. Когда он уложен, дожидаются, когда раствор схватится, и выравнивают поверхность (выполняют шлифовку),

Это делается потому, что обеспечить идеально ровную поверхность фундамента крайне сложно. К тому же, приходится подгонять высоту всех углов, что удобнее делать, изменяя толщину слоя раствора. Выкладывают углы, натягивают причальный шнур и начинают заполнять газоблоками весь первый ряд. Когда он уложен, дожидаются, когда раствор схватится, и выравнивают поверхность (выполняют шлифовку),

Последующие ряды

Кладка всех следующих рядов газоблоков производится на специальный клеевой состав. Он продается в виде сухой смеси и разводится водой непосредственно перед использованием. Необходимо иметь в виду, что клей схватывается довольно быстро. Надо разводить такое количество, чтобы успевать его полностью использовать, иначе материал пропадет.

Армирование

Когда высота кладки дойдет до 1 м, (обычно, это 4 или 3 ряд, в зависимости от высоты газоблоков), выполняется армирование ряда. Изготавливается две штробы (канавки) глубиной 25 мм, которые заполняют клеем и укладывают металлические арматурные прутки толщиной 8-10 мм. Они полностью погружаются в углубление, а излишки клея удаляют шпателем. Дальнейшую кладку выполняют только после схватывания клея и прочной фиксации арматуры в газоблоках. Подобным образом армируют каждый метр высоты стен.

Они полностью погружаются в углубление, а излишки клея удаляют шпателем. Дальнейшую кладку выполняют только после схватывания клея и прочной фиксации арматуры в газоблоках. Подобным образом армируют каждый метр высоты стен.

Перед укладкой перекрытия изготавливают армпояс. Это замкнутый ряд U-образных газоблоков, образующих сплошной лоток по периметру наружных стен. В него укладывают арматурный каркас и заливают раствором. Когда он застынет, по периметру верхнего ряда возникает конструкция из железобетона, уложенная в форму из газобетона. Это прочный несущий элемент, способный выдерживать вес перекрытия и эксплуатационную нагрузку.

Кладка газоблоков на обычный раствор

Иногда возникают ситуации, когда кладку приходится выполнять на обычный раствор. Как правило, это делается при необходимости армирования каждого ряда кладки с помощью металлической сетки или других стандартных элементов. Выдержать минимальную толщину швов в таких условиях не удастся, поэтому, используют обычный раствор.

При таком способе кладки надо обязательно применить наружное утепление стен. Кроме того, в доме должна быть организована качественная вентиляция, способная обеспечить вывод влажного воздуха и замену его свежим наружным потоком. Это уменьшит впитывание водяного пара в стены и позволит избежать намокания газобетона. При укладке поверхность рядов обильно смачивают, чтобы вода из раствора не так активно впитывалась в газоблоки, не нарушая режим кристаллизации.

Необходимо понимать, что такой метод кладки используется только по необходимости и не может считаться обычным вариантом. Если есть возможность, лучше применять штатную технику кладки, соответствующую строительным нормативам и правилам СНиП.

Избавляемся от щелей в газобетонной кладке

Для многих наших сограждан не только сам материал, но и газобетонная кладка — своеобразная Terra Incognita, что приводит к появлению массы противоречивых и не подкрепленных доказательствами мнений. Одно из них – что наличие щелей в вертикальных швах между газоблоками свидетельствует о низкой квалификации исполнителей работ. Так ли это в действительности?

Так ли это в действительности?

Обнаружение щелей в кладке газобетонных блоков

Домовладелец обнаруживает проблему либо по завершению работ, либо после кладки нескольких горизонтальных рядов стен. Щели хорошо различимы на просвет изнутри готовой «коробки», что вызывает возмущение заказчика качеством работ и недовольство самим материалом. Но высказываемые версии о природе появления сквозных зазоров далеко не всегда соответствуют реальности.

1. Ошибка каменщиков

Полагают, что удаление «гребенкой» излишков клеящего состава по горизонтали способствует образованию щелей. В угоду заказчику каменщики избегают этого либо выполняют затирку швов – это не только ухудшает эстетику фасада, но и служит фактором, затрудняющим применение некоторых материалов для отделки стен.

2. Неправильный выбор блоков

Визуально зазоры при кладке газобетонных стен из изделий с системой стыковки паз/гребень действительно не видны, но это вовсе не свидетельствует об их отсутствии. Вертикальные плоскости или совсем не обработаны клеем, или на них нанесены две тонкие полосы с каждого края, что не исключает наличия воздушной прослойки.

Вертикальные плоскости или совсем не обработаны клеем, или на них нанесены две тонкие полосы с каждого края, что не исключает наличия воздушной прослойки.

3. Применение клей-пены

Клеящие составы должны обладать хорошей адгезией к обрабатываемым поверхностям. Правила кладки газобетонных блоков допускают применение оригинального современного материала – клей-пены. Контроль ее расширения затруднен, в результате чего некоторые небольшие участки остаются незаполненными.

4. Следовало выбрать кирпич

Зазоры в кладке из керамического или силикатного кирпича не видны, поскольку конструкция обычно многослойная и неизбежно возникающие после усадки раствора щели остаются незамеченными. Кроме того, создание вертикальных деформационных швов для компенсации возникающих в облицовочных слоях напряжений предусмотрено через каждые 5-7 метров.

Что делать с зазорами

Правильная кладка газобетонных блоков допускает наличие небольшого количества вертикальных зазоров. После завершения работ по утеплению и отделке стеновых поверхностей они, благодаря малой теплопроводности воздуха, даже повышают теплоизоляционные характеристики конструкции.

После завершения работ по утеплению и отделке стеновых поверхностей они, благодаря малой теплопроводности воздуха, даже повышают теплоизоляционные характеристики конструкции.

Выгодно купить оптом газоблоки различных производителей, размеров и видов предлагает компания «Строитель». Забрать их можно самовывозом либо заказать у нас недорогую доставку материала на объект.

Товары, которые будут интересны

Пораблок

По запросу

Узнать цену со скидкой Пораблок

По запросу

Узнать цену со скидкой Пораблок

По запросу

Узнать цену со скидкой Пораблок

По запросу

Узнать цену со скидкой Пораблок

По запросу

Узнать цену со скидкой Пораблок

По запросу

Узнать цену со скидкойМожет быть интересно

Особенности баварской кладки Выбор материалов при строительстве домов и коттеджей

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Система Sika® AcouBond® | Установка напольного покрытия

Использование

Система Sika ® AcouBond ® используется для склеивания структурно прочной массивной и инженерной древесины твердых пород при новом строительстве и реконструкции жилых, офисных и промышленных зданий, а также в торговых и демонстрационных залах. Он обычно используется для внутрипольного лучистого отопления, а также на плитах из цемента и гипса. Полевые испытания демонстрируют непревзойденное снижение уровня шума. SikaLayer ® -03: Специально разработанный мат из вспененного полиэтилена собственной разработки с симметрично расположенными вырезами для вставки клея для достижения высокого звукопоглощающего эффекта. SikaBond ® -T53: Приклеивает паркет из массива до 8 дюймов (18 см) в ширину и инженерные доски шириной до 14 дюймов (36 см)

Он обычно используется для внутрипольного лучистого отопления, а также на плитах из цемента и гипса. Полевые испытания демонстрируют непревзойденное снижение уровня шума. SikaLayer ® -03: Специально разработанный мат из вспененного полиэтилена собственной разработки с симметрично расположенными вырезами для вставки клея для достижения высокого звукопоглощающего эффекта. SikaBond ® -T53: Приклеивает паркет из массива до 8 дюймов (18 см) в ширину и инженерные доски шириной до 14 дюймов (36 см) непосредственно к бетонному основанию. Нет ограничений по максимальной длине древесины.

Преимущества

- SikaLayer ® -03: Стабильность размеров и устойчивость к давлению. Заданный расход клея. Небольшой вес для транспортировки.

- SikaBond ® -T53: 1-компонентный высокоэластичный готовый к применению полиуретановый клей

- Максимальная длина древесины не ограничена.

Приклеивает массивные и инженерные доски неограниченной ширины непосредственно к бетонным основаниям.

Приклеивает массивные и инженерные доски неограниченной ширины непосредственно к бетонным основаниям. - Удлинение 500 %

- Быстрое отверждение для ранней прочности и превосходной удерживающей способности

- Чрезвычайно простая установка

- Независимые испытания на соответствие – IIC 59 и STC 60

- Независимые испытания на – FIIC 59и FSTC 59

- Конструктивно соединяет деревянный пол с основанием

- Устраняет трудоемкость установки пробковой подложки

- Нет необходимости в шпалах и фанере на бетонных и гипсовых основаниях

- Инновационный метод работы 9033 9 Можно уменьшить общие затраты на укладку до 30 %

- Подходит для приклеивания деревянных полов непосредственно на старую керамическую плитку

- Снижает нагрузку на основание

Упаковка

| SikaLayer ® -03: | Рулон | 54,7 фута x 4,92 фута = 269 футов 2 (25 м 2 ). 12 рулонов на поддоне 12 рулонов на поддоне |

SikaBond ® -T53: | Унипак | Унипак по 20 унций (600 мл). 20 упаковок в коробке |

| Полная система | Рулоны и упаковки Unipac | 269 футов 2 (1 рулон SikaLayer ® -03 и 20 SikaBond ® -T53 unipacs) |

Приблизительно 13,4 фута2 на колбасу (1 коробка из 20 сосисок покрывает 269 фут2). Все вырезы должны быть заполнены. Используйте наконечник для нанесения с треугольным вырезом до отверстия размером 0,32 x 0,4 дюйма (8 x 10 мм). Наконечники включены в транспортировочную коробку. Советы можно использовать повторно. Не выбрасывайте. Дайте остаткам клея высохнуть в наконечнике мин. 24 часа, а затем удалить.

Сведения о системе

Устойчивое развитие / Сертификаты / РазрешенияЭКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

- LEED® EQc 4.1 (предел 100 г/л) — соответствует

- SCAQMD, правило 1168 (предел 100 г/л) — соответствует

- BAAQMD, Рег.

8, Правило 51 (предел 120 г/л) — Соответствует СЕРТИФИКАТЫ / СТАНДАРТЫ

8, Правило 51 (предел 120 г/л) — Соответствует СЕРТИФИКАТЫ / СТАНДАРТЫSika ® AcouBond ® -Система с SikaLayer ® -03 :

- Независимые испытания на соответствие — IIC 59 (ASTM E 492) и STC 60 (ASTM E 90) (6-дюймовая бетонная плита, 5/8-дюймовый подвесной гипсокартонный потолок)

- Независимые полевые испытания на соответствие — FIIC 59 (ASTM E 1007) и FSTC 59 (ASTM E 336) (8-дюймовый бетон плита, без подвесных потолков)

- Снижение ударного шума Δ IIC = 24 (ASTM E 2179)

Срок годности

SikaLayer ®-03

Хранение в сухом месте: неограниченно SikaBond®-T53

В невскрытой оригинальной упаковке: 12 месяцев с даты производства Условия хранения

Температура от +50°F до +77°F (от +10°C до +25°C). Хранить в прохладном и сухом месте. Беречь от прямых солнечных лучей и мороза.

Состав

SikaLayer®-03:

Вспененный полиэтилен SikaBond®-T53: Полиуретан Нанесение

Этапы нанесенияКАЧЕСТВО ПОВЕРХНОСТИ

Чистая и сухая, однородная, ровная, без жира, пыли и незакрепленных частиц. Краска, цементное молоко и другие плохо держащиеся частицы должны быть удалены механическим способом.

Температура основания

Во время укладки и до полного отверждения SikaBond®-T53 температура основания должна быть выше 60°F (15°C), а в случае напольного отопления — ниже 70°F (20°C). С).

Температура воздуха

Температура в помещении от 60°F (15°C) до 90°F (35°C). Для температуры окружающей среды применимы стандартные строительные правила. Соблюдайте все требования производителя деревянного пола к акклиматизации и комнатной температуре.

Влажность основания

Требования к влажности установлены для защиты деревянных напольных покрытий, которые могут расширяться и сжиматься при различных уровнях влажности.

Система Sika® Acoubond® не подвержена воздействию влаги или паров. Приведенные ниже рекомендации включают передовые методы тестирования паров влаги, существующие на сегодняшний день. Допустимая влажность основания указана в таблице ниже. Для получения дополнительной информации об использовании метода CM, пожалуйста, свяжитесь с Troy Corporation по телефону 973-443-4200.

Система Sika® Acoubond® не подвержена воздействию влаги или паров. Приведенные ниже рекомендации включают передовые методы тестирования паров влаги, существующие на сегодняшний день. Допустимая влажность основания указана в таблице ниже. Для получения дополнительной информации об использовании метода CM, пожалуйста, свяжитесь с Troy Corporation по телефону 973-443-4200.Применение

Требования к уровню влажности по методу Tramex (%)

9000 8Требования к уровню влажности по методу CM (%)

3/4 ” сплошной или конструктивный

по бетону4%

2,5%

3/4” сплошной или конструктивный

поверх бетона со слоем Sika®

MB6 %

4 %

3/4” цельный или конструктивный 90 121 на теплый пол

на бетон3%

1,8 %

3/4 дюйма цельный или конструкционный

на гипсовой основеTramex не следует использовать для измерения гипса 9012 3

0,5%

3/4” массивный или армированный

на пол с подогревом

на гипсовую основуTramex не следует использовать для измерения гипса

0,3 %

Национальный лес Ассоциация напольных покрытий рекомендует использовать устройства для определения влажности, которые определяют фактическое содержание влаги в процентах (%). Для достижения наилучших результатов при измерении уровня влажности в основании на основе цемента используйте измерительное устройство Tramex, чтобы найти самое высокое показание в области применения, а затем запустите метод CM в этой самой высокой точке, чтобы определить наихудший случай. В качестве общей рекомендации для полов без внутриполового отопления, если Tramex ниже 4 %, Sika® MB не потребуется, а от 4 % до 6 % потребуется Sika® MB, однако для сделать окончательное определение уровня влажности бетона – используйте приведенную выше таблицу. В отношении содержания влаги и качества основания необходимо соблюдать рекомендации производителя деревянного пола.

Для достижения наилучших результатов при измерении уровня влажности в основании на основе цемента используйте измерительное устройство Tramex, чтобы найти самое высокое показание в области применения, а затем запустите метод CM в этой самой высокой точке, чтобы определить наихудший случай. В качестве общей рекомендации для полов без внутриполового отопления, если Tramex ниже 4 %, Sika® MB не потребуется, а от 4 % до 6 % потребуется Sika® MB, однако для сделать окончательное определение уровня влажности бетона – используйте приведенную выше таблицу. В отношении содержания влаги и качества основания необходимо соблюдать рекомендации производителя деревянного пола.

ПОДГОТОВКА ПОВЕРХНОСТИ

Система Sika® AcouBond® обычно может использоваться без грунтовки на правильно подготовленном структурно прочном бетоне, цементных полах, ДСП, керамической плитке, фанере и твердой древесине. Sika рекомендует использовать Sika® MB поверх любого сухого основания на гипсовой основе для повышения прочности поверхности.

Максимально допустимое отклонение пола составляет 3/16 дюйма (4,7 мм) на 10 футов (3 м). Подготовка является важным этапом в процессе установки и обеспечит успешное прочное соединение в долгосрочной перспективе. Все бетонные, цементные стяжки и основания на гипсовой основе должны быть структурно прочными, чистыми, сухими, гладкими, без пустот, выступов, сыпучих материалов, масла, смазки, герметиков и других поверхностных загрязнений. Цементное молоко или слабые участки удалить механически. Для нанесения на керамическую плитку необходимо отшлифовать поверхности плитки и тщательно очистить промышленным пылесосом. Для оснований со старым хорошо сцепленным клеем или остатками клея используйте Sika® MB — инструкции по установке и подробные сведения см. в техпаспорте Sika® MB. Если поверхность содержит битумный (разжиженный) клей, следуйте «Рекомендуемым методам работы» Института эластичных напольных покрытий для удаления. Когда битумный (разжиженный) клей достаточно удален, используйте Sika® MB, чтобы улучшить сцепление с основанием, или используйте одобренную промышленностью выравнивающую смесь поверх остатков разбавленного асфальта.

Максимально допустимое отклонение пола составляет 3/16 дюйма (4,7 мм) на 10 футов (3 м). Подготовка является важным этапом в процессе установки и обеспечит успешное прочное соединение в долгосрочной перспективе. Все бетонные, цементные стяжки и основания на гипсовой основе должны быть структурно прочными, чистыми, сухими, гладкими, без пустот, выступов, сыпучих материалов, масла, смазки, герметиков и других поверхностных загрязнений. Цементное молоко или слабые участки удалить механически. Для нанесения на керамическую плитку необходимо отшлифовать поверхности плитки и тщательно очистить промышленным пылесосом. Для оснований со старым хорошо сцепленным клеем или остатками клея используйте Sika® MB — инструкции по установке и подробные сведения см. в техпаспорте Sika® MB. Если поверхность содержит битумный (разжиженный) клей, следуйте «Рекомендуемым методам работы» Института эластичных напольных покрытий для удаления. Когда битумный (разжиженный) клей достаточно удален, используйте Sika® MB, чтобы улучшить сцепление с основанием, или используйте одобренную промышленностью выравнивающую смесь поверх остатков разбавленного асфальта. Система Sika® AcouBond® прилипает к большинству распространенных шпаклевочных/выравнивающих составов. Из-за различий в типах клеев на битумной основе и характеристиках производитель должен убедиться, что подготовка поверхности достаточна перед использованием Sika® MB или заплатки/выравнивающей смеси. Для получения информации о неизвестных основаниях обратитесь в службу технической поддержки Sika® по телефону 1-800-9.33-СИКА.

Система Sika® AcouBond® прилипает к большинству распространенных шпаклевочных/выравнивающих составов. Из-за различий в типах клеев на битумной основе и характеристиках производитель должен убедиться, что подготовка поверхности достаточна перед использованием Sika® MB или заплатки/выравнивающей смеси. Для получения информации о неизвестных основаниях обратитесь в службу технической поддержки Sika® по телефону 1-800-9.33-СИКА.ПРИМЕНЕНИЕ

Раскатайте коврик SikaLayer®-03 на надлежащим образом подготовленном основании инструментами параллельно направлению укладки деревянного пола. Коврик не приклеивается к черновому полу, если только клей не используется для предотвращения скольжения коврика. Коврик из пенопласта должен располагаться примерно на расстоянии 3/4 дюйма от стен и примерно на расстоянии 3/4 дюйма от любого соседнего коврика. Это позволит разместить как валик клея по периметру, так и валик клея между любыми двумя соседними матами. Для нанесения клея требуется колбасный пистолет.

Нанесите клей с помощью ручного или пневматического пистолета во все вырезы с помощью прилагаемой треугольной насадки. Кроме того, нанесите полоски клея по периметру комнаты и между соседними матами, как указано выше. Позаботьтесь нанести столько клея, чтобы было достаточно времени, чтобы поместить древесину в клей, пока клей еще очень влажный. Заполнение всех вырезов является обязательным. Насадку необходимо держать вертикально к подложке под углом 90 градусов. Будьте осторожны, чтобы не нанести клей на верхнюю часть коврика.

Расположите деревянные доски и плотно вдавите их в клей, чтобы они плотно прилегали к мату SikaLayer®. Затем деревянные доски можно соединить вместе с помощью резинового молотка или молотка и ударного блока. Необходимое расстояние от стены до деревянного пола соблюдайте в инструкции по укладке от производителя деревянного пола. Для сохранения пространства по периметру следует использовать распорки. При работе по периметру помещения или вблизи него, в дверных проемах или труднодоступных местах могут потребоваться дополнительные прорези в мате SikaLayer®-03 для размещения деталей с короткими краями и обеспечения достаточного количества клея для надежного удержания древесины.

Его можно купить в любом Home-Depot.

Его можно купить в любом Home-Depot.

Удалите старые отслоившиеся слои краски. Любые трещины или другие изъяны должны быть заполнены специальными шпатлевками, гипсом или раствором.

Удалите старые отслоившиеся слои краски. Любые трещины или другие изъяны должны быть заполнены специальными шпатлевками, гипсом или раствором.

Правильное приклеивание .

Правильное приклеивание . Нанесение герметика.

Нанесение герметика.  Периодически мойте губку и отжимайте лишнюю воду, чтобы она оставалась чистой и влажной.

Периодически мойте губку и отжимайте лишнюю воду, чтобы она оставалась чистой и влажной. Приклеивает массивные и инженерные доски неограниченной ширины непосредственно к бетонным основаниям.

Приклеивает массивные и инженерные доски неограниченной ширины непосредственно к бетонным основаниям. 8, Правило 51 (предел 120 г/л) — Соответствует СЕРТИФИКАТЫ / СТАНДАРТЫ

8, Правило 51 (предел 120 г/л) — Соответствует СЕРТИФИКАТЫ / СТАНДАРТЫ

Система Sika® Acoubond® не подвержена воздействию влаги или паров. Приведенные ниже рекомендации включают передовые методы тестирования паров влаги, существующие на сегодняшний день. Допустимая влажность основания указана в таблице ниже. Для получения дополнительной информации об использовании метода CM, пожалуйста, свяжитесь с Troy Corporation по телефону 973-443-4200.

Система Sika® Acoubond® не подвержена воздействию влаги или паров. Приведенные ниже рекомендации включают передовые методы тестирования паров влаги, существующие на сегодняшний день. Допустимая влажность основания указана в таблице ниже. Для получения дополнительной информации об использовании метода CM, пожалуйста, свяжитесь с Troy Corporation по телефону 973-443-4200. Для достижения наилучших результатов при измерении уровня влажности в основании на основе цемента используйте измерительное устройство Tramex, чтобы найти самое высокое показание в области применения, а затем запустите метод CM в этой самой высокой точке, чтобы определить наихудший случай. В качестве общей рекомендации для полов без внутриполового отопления, если Tramex ниже 4 %, Sika® MB не потребуется, а от 4 % до 6 % потребуется Sika® MB, однако для сделать окончательное определение уровня влажности бетона – используйте приведенную выше таблицу. В отношении содержания влаги и качества основания необходимо соблюдать рекомендации производителя деревянного пола.

Для достижения наилучших результатов при измерении уровня влажности в основании на основе цемента используйте измерительное устройство Tramex, чтобы найти самое высокое показание в области применения, а затем запустите метод CM в этой самой высокой точке, чтобы определить наихудший случай. В качестве общей рекомендации для полов без внутриполового отопления, если Tramex ниже 4 %, Sika® MB не потребуется, а от 4 % до 6 % потребуется Sika® MB, однако для сделать окончательное определение уровня влажности бетона – используйте приведенную выше таблицу. В отношении содержания влаги и качества основания необходимо соблюдать рекомендации производителя деревянного пола.  Максимально допустимое отклонение пола составляет 3/16 дюйма (4,7 мм) на 10 футов (3 м). Подготовка является важным этапом в процессе установки и обеспечит успешное прочное соединение в долгосрочной перспективе. Все бетонные, цементные стяжки и основания на гипсовой основе должны быть структурно прочными, чистыми, сухими, гладкими, без пустот, выступов, сыпучих материалов, масла, смазки, герметиков и других поверхностных загрязнений. Цементное молоко или слабые участки удалить механически. Для нанесения на керамическую плитку необходимо отшлифовать поверхности плитки и тщательно очистить промышленным пылесосом. Для оснований со старым хорошо сцепленным клеем или остатками клея используйте Sika® MB — инструкции по установке и подробные сведения см. в техпаспорте Sika® MB. Если поверхность содержит битумный (разжиженный) клей, следуйте «Рекомендуемым методам работы» Института эластичных напольных покрытий для удаления. Когда битумный (разжиженный) клей достаточно удален, используйте Sika® MB, чтобы улучшить сцепление с основанием, или используйте одобренную промышленностью выравнивающую смесь поверх остатков разбавленного асфальта.

Максимально допустимое отклонение пола составляет 3/16 дюйма (4,7 мм) на 10 футов (3 м). Подготовка является важным этапом в процессе установки и обеспечит успешное прочное соединение в долгосрочной перспективе. Все бетонные, цементные стяжки и основания на гипсовой основе должны быть структурно прочными, чистыми, сухими, гладкими, без пустот, выступов, сыпучих материалов, масла, смазки, герметиков и других поверхностных загрязнений. Цементное молоко или слабые участки удалить механически. Для нанесения на керамическую плитку необходимо отшлифовать поверхности плитки и тщательно очистить промышленным пылесосом. Для оснований со старым хорошо сцепленным клеем или остатками клея используйте Sika® MB — инструкции по установке и подробные сведения см. в техпаспорте Sika® MB. Если поверхность содержит битумный (разжиженный) клей, следуйте «Рекомендуемым методам работы» Института эластичных напольных покрытий для удаления. Когда битумный (разжиженный) клей достаточно удален, используйте Sika® MB, чтобы улучшить сцепление с основанием, или используйте одобренную промышленностью выравнивающую смесь поверх остатков разбавленного асфальта. Система Sika® AcouBond® прилипает к большинству распространенных шпаклевочных/выравнивающих составов. Из-за различий в типах клеев на битумной основе и характеристиках производитель должен убедиться, что подготовка поверхности достаточна перед использованием Sika® MB или заплатки/выравнивающей смеси. Для получения информации о неизвестных основаниях обратитесь в службу технической поддержки Sika® по телефону 1-800-9.33-СИКА.

Система Sika® AcouBond® прилипает к большинству распространенных шпаклевочных/выравнивающих составов. Из-за различий в типах клеев на битумной основе и характеристиках производитель должен убедиться, что подготовка поверхности достаточна перед использованием Sika® MB или заплатки/выравнивающей смеси. Для получения информации о неизвестных основаниях обратитесь в службу технической поддержки Sika® по телефону 1-800-9.33-СИКА.