Керамоблок или газобетон: Разница между газоблоком и керамоблоком

Керамоблок или газобетон – мнения специалистов, что лучше, характеристики, плюсы и минусы материалов

Сравнивать строительные материалы приходится многим, и удивительного в этом ничего нет. Каждому хочется, чтобы дом получился практичным и надежным. Повышение цен на материалы и услуги привели к тому, что популярность стали набирать новинки – керамические и газобетонные блоки. Стоимость примерно одинакова, да и свойствами схожи. Нет ничего странного, что человек с малым опытом затрудняется сделать правильный выбор, потому что сложно учесть особенности. Итак, керамические блоки или газобетон – что лучше?

Характеристики керамоблоков

При разрешении дилеммы о том, что более подходит для строительства дома – керамика или газобетон, многие выбирают первый вариант. Разберём, почему так происходит – каковы главные параметры, плюсы и минусы этого материала.

Параметры материала

Керамоблоки представляют собой прямоугольной формы модули микропористой структуры с полостями внутри. Изготавливаются они путём формовки глиняной смеси и последующим обжигом. При этом пустоты формируются благодаря включению в массу заготовки специальных элементов из выгораемого в ходе термической обработки материала.

Изготавливаются они путём формовки глиняной смеси и последующим обжигом. При этом пустоты формируются благодаря включению в массу заготовки специальных элементов из выгораемого в ходе термической обработки материала.

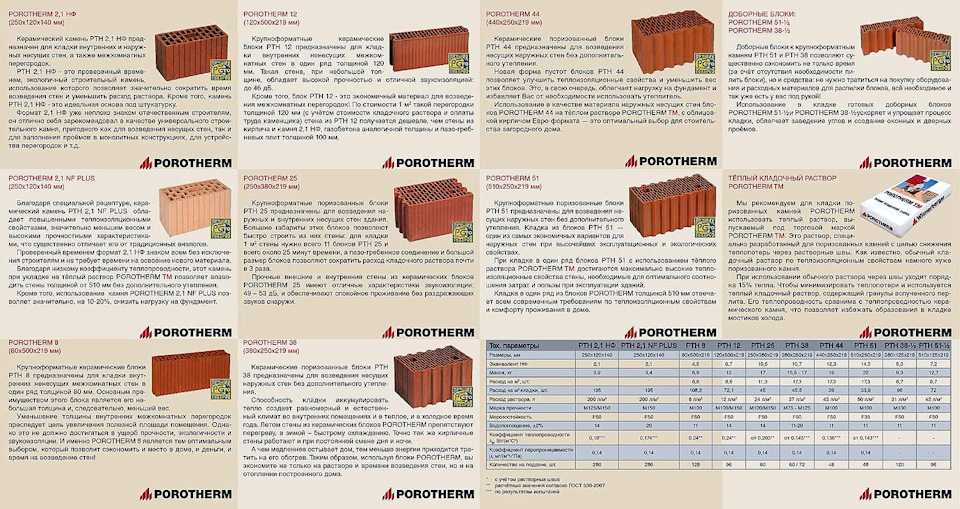

Общие характеристики глиняных модулей:

- Высокие показатели теплоизоляции – благодаря микропористости структуры.

- Большие в несколько раз габариты, чем у стандартного кирпича. При этом в основе используется аналогичное сырье.

- Половина полого объёма в структуре, что существенно снижает их теплопроводимость и улучшает теплосбережение помещения.

- Способность выдерживать до полусотни циклов промерзания-оттаивания.

- Широкое разнообразие по размерам.

- Показатель прочности – 75 баллов.

- Наличие боковых пазов для лучшего скрепления в кладке и рифления с наружных и внутренних сторон для нанесения штукатурки.

Структура керамоблока Источник lesstroy.net

Блоки из керамики могут различаться по следующему ряду признаков:

- Положению относительно структуры стены – рядовые и лицевые.

- Типу фактуры поверхности – гладкие и текстурные.

- Наличию красящих пигментов.

- Присутствию пустот – полнотелые и пустотелые

- Геометрии полостей.

- Наличию отверстий для удобства монтажа.

Полезная информация! Чтобы потребитель знал, насколько конкретный блок превышает по показателям объёма стандартный кирпич, производители ввели обозначение НФ. Например, если керамоблок имеет значение 10НФ, это значит, что он вмещает в себе 10 обычных кирпичей.

Плюсы и минусы

Среди явных преимуществ глиняных блоков выделяются следующие:

- Минимальный вес при внушительных габаритах и большом запасе прочности. Это позволяет снизить затраты на обустройство мощного фундамента.

- Быстрый монтаж – способствуют большие размеры модулей.

- Экономия на кладочной смеси – соединяемые на боковых поверхностях пазы не нуждаются в заполнении раствором.

- Продолжительный срок службы – при правильном монтаже доходит до 50 лет.

Долговечный дом из керамоблоков Источник stroitelstvo-74.ru

- Высокие параметры звукоизоляции.

- Безопасность материала для человека и окружающей природы. В состав входит экологически чистая песчано-глиняная смесь.

- Максимальная стойкость к процессам горения.

- Минимальные показатели теплопроводности (благодаря микропорам, полостям и пазо-гребневым швам), позволяющие экономить на обогреве зимой и обеспечивающие прохладный микроклимат в жару.

- Влагостойкость, не превышающая 10%-го показателя.

- Возможность выбора модулей по подходящим для любого проекта размерам.

- Тепловая инерция – способность долго сохранять тепло при отсутствии его источника.

- Высокие эстетические свойства, что позволяет использовать сооружение без отделки.

- Стойкость к различным атмосферным проявлениям – дождю, снегу, ветру и проч.

К недостаткам материала относятся:

- Высокая стоимость.

- Необходимость следовать рекомендациям производителя при монтаже – использовать кладочный клей, строительную сетку на каждый ряд и т.

д.

д. - Разница в высоте блоков может достигать почти 0,5 см, что существенно повышает расход кладочной смеси.

Разновидности модулей тёплой керамики Источник housevrn.ru

- Высокая вероятность приобретения материала, не отвечающего требованиям ГОСТа. На рынке много частных фирм, однако заверенные характеристики могут быть только у сертифицированных производителей.

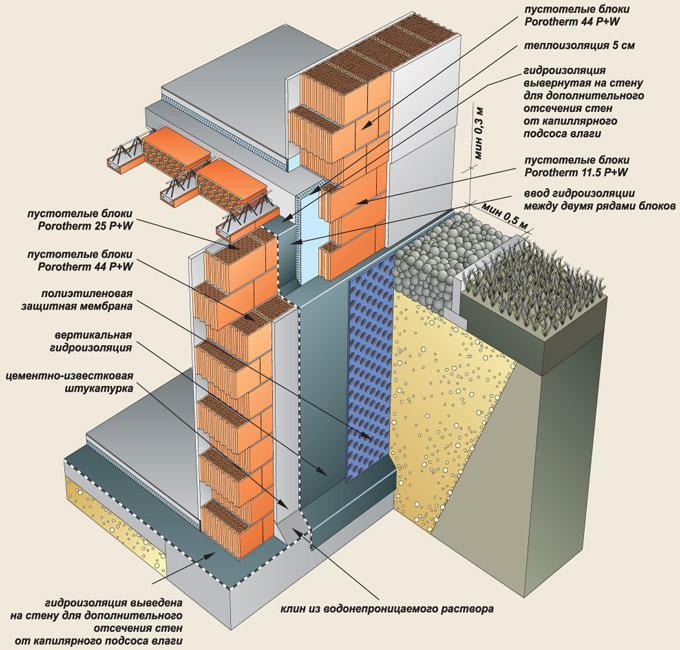

- Пористость структуры способствует влагонасыщению. Поэтому требуется дополнительное обустройство влагоизоляции.

- Низкая обрабатываемость – сверление, штробление и прочие процедуры необходимо проводить специнструментом по особой технологии.

- Необходимость соблюдать осторожность при транспортировке.

Обратите внимание! При кладке модулей рекомендуется использовать специальный клей от производителя. При этом пустоты перед его нанесением должны закрываться мелкой строительной сеткой.

Смотрите также: Каталог компаний, что специализируются на строительстве домов из газобетонных и керамоблоков

Газобетон или кирпич?

Прикиньте квадратуру планируемого дома, срок его возведения и отделки. Оцените финансовое состояние и свои возможности по выполнению строительных работ. Не забудьте о климатических особенностях местности. Упрощенная сравнительная характеристика в помощь:

Оцените финансовое состояние и свои возможности по выполнению строительных работ. Не забудьте о климатических особенностях местности. Упрощенная сравнительная характеристика в помощь:

- Газоблок весит в 3 раза тяжелее кирпича.

- Газоблочный дом возводится в разы быстрее кирпичного.

- Кирпич стоит дороже газоблока.

- Дома из кирпича строят 500 лет, а из газоблока – только последние 80.

- Газоблок теплее кирпича.

- Несущие возможности кирпича выше газоблока.

- Морозостойкость газоблока составляет 50 циклов, а кирпича – 75-100.

Особенности газоблоков

В поиске ответа на вопрос, что лучше подойдёт, тёплая керамика или газобетон, необходимо также подробно разобрать свойства, плюсы и минусы второго варианта.

Структура материала

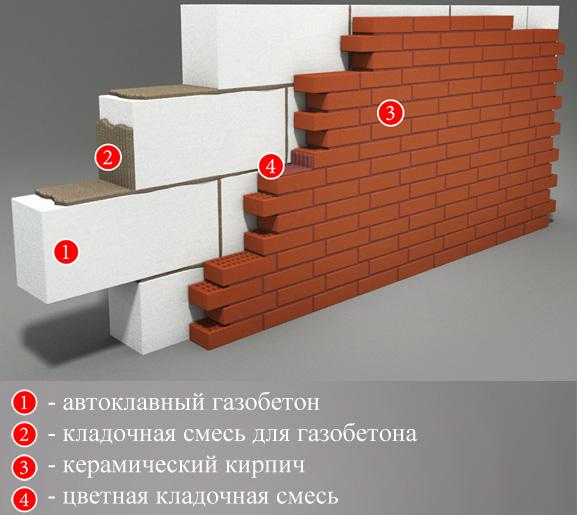

По факту газобетон – это застывшая пористая масса песчано-цементного раствора со специальными компонентами. Изготавливаться он может двумя путями:

- Синтезного затвердевания (при помощи автоклава).

- Гидратационного схватывания (без использования автоклава).

Газобетонные блоки Источник beton-house.com

Пористость материала обуславливается смешением реагирующих друг с другом компонентов – алюминия в виде пудры и калиевой гидроокиси. В результате образуются пузырьки газообразного водорода. Для равномерности распределения его в массе раствор подвергают вибрации. Затем застывшую заготовку распиливают на блоки требуемых габаритов.

Далее в зависимости от выбранного способа они либо сами по себе набирают прочность, либо в специальной камере под давлением и повышенной температуре – в автоклаве. Изделия, получаемые последним способом, имеют лучшую прочность, стойкость и долговечность. Кроме того, набор требуемых для строительства характеристик происходит быстрее.

Плотность газобетона варьируется в широких пределах – в зависимости от неё получают изделия различного назначения:

- С повышенными теплоизоляционными качествами.

При плотности не более 400 кг/м3 материал обладает максимальными теплосберегающими свойствами. Однако при этом не способен выдерживать никакую нагрузку, кроме собственного веса.

Однако при этом не способен выдерживать никакую нагрузку, кроме собственного веса.

Сооружение из газоблоков Источник buildup.ru

- Смешанного типа.

Плотность массы варьируется от 500 до 800 кг/м3. Обладает достаточной прочностью для возведения капитальных и межкомнатных стен.

- Высокопрочный.

Показатель плотности доходит до предельных значений – 1200 кг/м3. Материал подходит для сооружения прочных несущих высоких конструкций, однако в дальнейшем потребует утепления.

В состав газобетонных блоков помимо основных компонентов (цемента, песка, воды) могут входить иные составляющие – шлак, известь, зола. При этом их доля по объёму может достигать половины.

Важно! Величина отклонения габаритов от нормы определяет категорию газобетонного модуля. Так, при её значении в 1,5 мм изделие относится к 1-ой категории, от 2 до 3 мм – ко 2-ой, а 4 мм – к 3-ей. При этом чем больше неравномерность, тем больше уходит кладочного раствора и обширнее зоны охлаждения.

Геометрия газобетонных блоков Источник k-oo.top

Комфорт в доме

- Керамоблок имеет свойство как поглощать влагу, так её и отдавать. Тем самым в доме происходит регуляция влажности без приборов и систем. За счёт своей высокой инерционности, керамические блоки имеют теплоёмкость выше, чем у газоблока. Это означает что зимой керамический материал набирает тепло и потом медленно его отдаёт в помещения, тем самым контролируя комфортную температуру в доме. А летом обратная ситуация – теплая керамика аккумулирует в своих пустотах прохладный воздух, не давая теплому воздуху заполнить внутренние помещения. Это позволяет сэкономить на отоплении и кондиционировании дома в разные сезоны проживания.

- Газоблок отдаёт влажность годами и таких свойств не имеет.

Дом из керамических блоков также больше подойдёт, если у вас в семье есть аллергики. Это связано с абсолютной гипоаллергенностью блоков. В газосиликате же присутствуют выделения пыли, что нужно иметь в виду.

Сравнение газо- и керамоблоков

Газобетон или керамические блоки – что лучше, позволяет понять следующий список сравнения их свойств:

- Скорость монтажа.

Газобетон – крупные габариты ускоряют кладку.

Керамоблок – плохо обрабатывается, при необходимости трудно подогнать под нужные размеры.

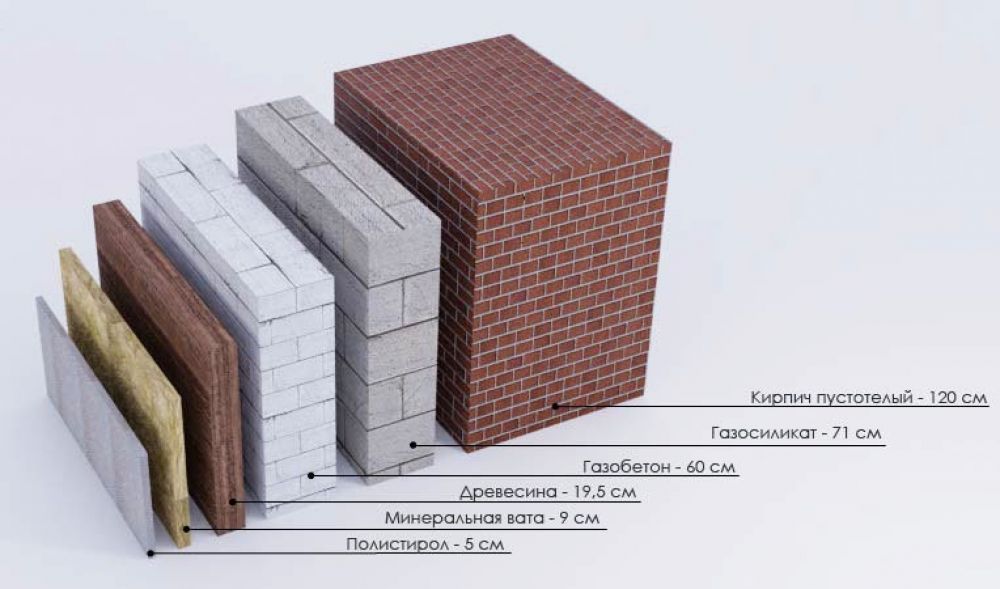

- Теплоизоляция.

Газобетон – показатель может варьироваться в зависимости от заводских задатков.

Керамоблок – обладает большей плотностью и худшей теплоизоляцией.

- Прочность.

Газобетон – не превышает М50.

Керамоблок – достигает значения М150.

- Крепление на стену.

Газобетон – выдерживает нагрузку до 300 кг.

Керамоблок – способен сдержать силу до 500 кг.

Элементы крепежа для стен из пористых материалов Источник stroysoveti.ru

- Безопасность.

Газобетон – добавляются искусственные компоненты.

Керамоблок – полностью натуральный материал.

- Точность размеров.

Газобетон – расхождения не превышают, как правило, 2 мм.

Керамоблок – отклонения доходят до 6 мм.

- Микроклимат.

Газобетон – быстро сыреет и плохо отдаёт влагу.

Керамоблок – хорошо впитывает и отдаёт влажность в воздух, сохраняя параметры микроклимата максимально стабильными.

- Стоимость.

Газобетон – средняя и недорогая.

Керамоблок – выше среднего.

- Технология изготовления.

Газобетон – неавтоклавную марку легко изготовить в кустарных условиях.

Керамоблок – сложная, доступная только специализированному производству.

Интересная информация! Потребителям, желающим обустроить быт исключительно из натуральных материалов, необходимо знать, что керамика состоит только из глины и песка. В газобетонные же блоки при изготовлении добавляют известь, кварц, пудру из алюминия, цемент.

Такой материал не попадает в рамки чисто природного.

Стена из керамоблоков Источник ytimg.com

Долговечность

- История строек из газосиликата рассказывает нам, что по истечении 15-20 лет внешние стены подвергаются усадке около 2 мм. Это может негативно сказаться на целостности кладки. Мы знаем этот материал 40 лет, больше этих сроков надежность пока оценить не представляется возможным.

- Керамический блок появился гораздо раньше, можно отметить уже 100-летний юбилей. Но если мы посмотрим вглубь истории построек из керамического материала, то можем увидеть сегодня строения с 20-ти вековой историей. На фото одно из таких строений – отель Анно (Любек, Германия), первое упоминание о котором датируется 1305г.

Параметры выбора

Газоблок или керамический блок – что лучше выбрать, позволяет понять следующий список критериев:

- Количество этажей.

- Климатические условия.

- Срочность постройки.

- Труд и время на обработку.

- Экономия на обогреве.

- Отбраковка.

- Ровность основания.

- Стоимость проекта.

Решать, какой материал будет выбран, в конечном итоге приходится заказчику. Однако лучше при этом ему прислушиваться к мнению специалистов. От этого будет зависеть долговечность дома, устойчивость его к факторам разрушения и комфорт проживания в нем.

Особенности технологи укладки

Главный недостаток эксплуатации газобетонных блоков в составе стены – это снижение прочности за счёт неизбежных процессов разрушения силикатных структур. Поэтому конструкцию на его основе обязательно необходимо армировать. Для этого укрепляющие элементы закладывают в каждый 3-ий ряд, а также в местах повышенной нагрузки, оконных и дверных проёмах или просто в стенах от 6 м длиной.

Блоки тёплой керамики не подвержены подобному влиянию. Кроме того, они настолько прочны, что из них можно возводить дома в несколько этажей полностью без армировки. В строительной практике известны случаи строительства подобных объектов высотой в 10 этажей.

Скорость строительства дома

- Кроме вышеописанных пунктов (дополнительное армирование, вес, нанесения клея в вертикальные швы), у газобетонных блоков есть ещё одна особенность – это последующая отделка стен штукатуркой. Её нельзя производить сразу, так как газоблок слишком влажный. Как правило, дом отстаивается ещё около 1-2 лет, просушивая газосиликатные блоки.

- Тёплая керамика изначально сухая – отделку можно производить сразу при положительной температуре.

Коротко о главном

При поиске решения вопроса о том, какому материалу отдать предпочтение – газоблокам или тёплой керамике, необходимо учесть особенности каждого материала по отдельности и в сравнении друг с другом. Наиболее характерны следующие аспекты анализа их свойств:

- Керамоблоки изготавливаются из глины и песка, газоблоки включают цемент, алюминий, известь, шлак и другие компоненты.

- Оба материала обладают пористостью. Это делает их хорошими теплоизоляторами.

Однако они хорошо напитывают влагу.

Однако они хорошо напитывают влагу. - Прочность изделий достаточно высока, но газобетонные модули при возведении сооружений в несколько этажей требуют обязательной армировки.

- Газоблоки легче обрабатываются и дешевле, чем керамические модули.

При выборе материала нужно учитывать, как он поведёт себя в конкретных условиях рельефа и климата. При этом опираться нужно не только на свои знания вопроса, но также мнение специалистов в данной сфере.

Оценок 0

Прочитать позже

Выводы

Сравнение строительных блоков из газобетона и керамики показало, что обе технологии имеют право на существование и популярны среди застройщиков. Как справедливо отмечают эксперты, если бы одна из технологий обладала значительными преимуществами, вторая была бы просто вытеснена со строительного рынка.

Результат зависит не только от выбора материала, но и от грамотного составления проекта, строгого соблюдения технологий строительства и подведения коммуникаций. Только при соблюдении этих условий возможна постройка качественного, добротного жилья.

Что лучше керамоблок или газобетон: мнения специалистов

Тема возведения дома из строительных блоков является достаточно популярной, но даже сейчас мнения специалистов не дают исчерпывающий ответ на вопрос: что лучше, керамические блоки или газобетон? Мы попробуем разобраться в каких случаях нужно применять керамику, а когда можно использовать газобетон, который в свою очередь подразделяется на газосиликатные блоки и пенобетонные.

В обоих случаях мы имеем дело с улучшенным и на порядок практичным аналогом стандартного расходного материала — кирпича. В обоих случаях процесс постройки дома значительно ускоряется, за счет размера блоков и особенностей укладки. Также получаем на порядок лучше результат, нежели со стандартной кирпичной стеной в плане веса, шумоподавления и простоты постройки. Но, для того, чтобы понимать, что именно, газобетонные блоки или керамические блоки лучше применить в своей конструкции, нужно сравнить характеристики этих стройматериалов.

Прочность и устойчивость

Керамика на порядок прочнее газобетонных блоков — факт. Керамические блоки способны выдерживать давление от 10 до 15 МПа, в то время как газобетон имеет плотность сжатия от 0,7 до 5 Мпа. Следовательно, керамические блоки можно применять в строении многоэтажных конструкций, а газобетонным лучше найти применение в сооружении более простых, одноэтажных построек.

Сравнение теплопроводности

Теплопроводность измеряется показателем вт/(м*к), и чем выше этот показатель, тем выше будут теплоизоляционные свойства стены. Но здесь возникает очень интересный момент. На первый взгляд кажется, что газобетонный блок с показателем в 2,0-5,26 вт/(м*к) существенно выигрывает у керамического с показателем в 2,12-3,44 вт/(м*к). На деле же это не всегда так. Дело в том, что газобетонные блоки имеют существенный недостаток — гигроскопичность. При попадании влаги они утрачивают свои свойства теплоизоляции.

Сравнение звукоизоляционных свойств

Если сравнить газобетон и керамблоки в плане звукоизоляции, то предпочтение в большинстве случаев отдают стенам, построенным из керамических блоков. Уровень шумоподавления при условии толщины стены в 380 мм из газобетона равен порядка 45 Дб, в то время как керамблок, с той же толщиной, может достигать показателя в 53 Дб. Определенно, второе краше первого.

Уровень шумоподавления при условии толщины стены в 380 мм из газобетона равен порядка 45 Дб, в то время как керамблок, с той же толщиной, может достигать показателя в 53 Дб. Определенно, второе краше первого.

Особенности укладки

Оба строительных материала позволяют существенно упростить процесс постройки и сэкономить до 50% времени на возведение стен. Достигается это в большей мере благодаря размерам плит (эквиваленты 380/440 мм), вертикальным засечкам и системе «паз-гребень», которая не требует заполнения раствором вертикальных швов, что на порядок проще и удобнее. Стоит отметить, что резать газоблоки достаточно просто, об этом читайте здесь.

Однозначного мнения специалистов на вопрос — что лучше, керамоблок или газобетон нет, так как правильный ответ зависит от назначения возводимого сооружения. Несмотря на то, что керамблок существенно выигрывает во всех показателях у газобетона, у последнего есть существенное преимущество — он крайне устойчив к воспламенению. Конструкции из газобетонных блоков могут найти первостепенное применение в местах повышенной опасности к возгоранию и внутри крупных построек. При условии отсутствия влаги они могут служить прекрасной внутренней стеной, легко поддающейся обработке (штукатурка, монтаж гипсокартона и т. п.). Керамические же блоки, более универсальны и часто применяются для постройки индивидуальных сооружений с отличной шумоизоляцией и относительно высоким уровнем прочности.

При условии отсутствия влаги они могут служить прекрасной внутренней стеной, легко поддающейся обработке (штукатурка, монтаж гипсокартона и т. п.). Керамические же блоки, более универсальны и часто применяются для постройки индивидуальных сооружений с отличной шумоизоляцией и относительно высоким уровнем прочности.

Цементный блок Производители и поставщики, Китай Цементный блок Производители Цена

Дом Поиск поставщиков Строительство и отделка Цемент и сборный железобетон

Цементный блок Всего 1 785 производителей и поставщиков найдено с 5 355 продуктами

шт. на странице: 10 | 30 | 50

Категория

- Производственное и обрабатывающее оборудование (1068) Промышленное оборудование и компоненты (815) Строительство и отделка (727) Металлургия, полезные ископаемые и энергетика (471) Инструменты и оборудование (385) Еще

Бизнес-тип

- Производитель/Завод (1537) Торговая компания (1089) Группа Корпорация (77) Индивидуальные/SOHO (12) Другое (36)

Сертификация менеджмента

- ИСО 9001 (1010)

ИСО 14001 (386)

ISO 9000 (266)

ИСО9001:2015 (171)

ISO 14000 (141) Еще

Годовой доход

- >100 миллионов долларов США (72) 10 ~ 50 миллионов долларов США (60) 2,5 ~ 5 миллионов долларов США (53) 5 ~ 10 миллионов долларов США (52) Еще

Количество сотрудников

- 5-50 человек (339) 51-200 человек (256) 201-500 человек (82) Менее 5 человек (33) 501-1000 человек (31) Еще

Провинция и регион

- Шаньдун (439)

Хэнань (234)

Цзянсу (181)

Чжэцзян (156)

Гуандун (148)

Еще

{{ } }}

FISSAC Практический пример 2 | FISSAC

Автоклавные газобетонные блоки (Строительные стены)

Местонахождение:

Участвующие партнеры: AKG Gazbeton

Общее описание: Целью Примера 2 является производство блоков из автоклавного ячеистого бетона (AAC) в промышленных масштабах стандартных размеров для строительства стены (360 единиц). .

Стеновые блоки из автоклавного газобетона (АГБ) стандартных размеров (длина: 60 см, ширина: 25 см, толщина: 15 см) изготовлены класса Г2/350 с использованием керамических отходов, шлака электродуговой печи (ЭДП) и ковша печной шлак (LF) в качестве вторичного сырья, поставляемый региональными поставщиками (Çanakkale Seramik и Ekinciler Demir&Çelik, входящие в состав консорциума) для обеспечения воспроизводимости.

Цепочка поставок:

Подробнее» > Подробнее

Газобетон производится в шесть этапов:

1) Подготовка сырья.

Поставка SRM, используемого в стеновых блоках из газобетона, была произведена за счет отходов местных поставщиков. Количество отходов, необходимых для промышленного производства, составило 275,1 кг отходов керамической стеновой плитки, 27,6 кг шлака ЭДП и 192,6 кг шлака ДП. Керамические отходы уже были измельчены поставщиком, шлаки ЭДП и ДП были измельчены в шаровой мельнице до получения частиц размером 90 мкм.

Количество отходов, необходимых для промышленного производства, составило 275,1 кг отходов керамической стеновой плитки, 27,6 кг шлака ЭДП и 192,6 кг шлака ДП. Керамические отходы уже были измельчены поставщиком, шлаки ЭДП и ДП были измельчены в шаровой мельнице до получения частиц размером 90 мкм.

2) Смешивание.

План промышленного производства был подготовлен таким образом, что были отлиты три формы из шлама AAC, содержащего каждый из трех типов SRM. Одну форму стандартного газобетона формовали в начале формования суспензии газобетона, содержащей первый SRM. В конце формования суспензии газобетона, содержащей последний SRM, и между каждыми тремя формами газобетона, содержащего каждый SRM. Всего было отформовано четыре формы стандартной суспензии газобетона с использованием суспензии газобетона, содержащей каждый из SRM. Так, отходов керамической стеновой плитки 275,1 кг, шлака ЭДП 27,6 кг и 19Для трех форм шлама газобетона потребовалось 2,6 кг шлака LF, а всего в промышленном масштабе было отлито девять форм газобетона.

3) Предварительное отверждение.

В процессе предварительного отверждения суспензия газобетона, приготовленная в смесительном баке, подвергалась воздействию определенных условий, таких как температура 55°C и относительная влажность 80%. Предварительное отверждение суспензии газобетона в металлических формах продолжалось до тех пор, пока суспензия газобетона не была переведена в форму сырого кека, также называемого полупродуктом газобетона. Алюминиевая суспензия, используемая в качестве пенообразователя, готовилась путем смешивания алюминиевой пудры и воды в отдельном сосуде. Алюминиевый порошок вступал в реакцию с известью (гидроксид кальция), что приводило к образованию газообразного водорода, который пузырился из суспензии газобетона, что приводило к увеличению в 4 раза исходного объема суспензии газобетона. В процессе предварительного отверждения суспензия AAC была переведена в форму сырого кека, которую можно извлечь из формы и перемещать с помощью подъемного крана. Вынутый из формы сырой кек подавался на режущий блок для калибровки до требуемого размера.

4) Резка.

Перед процессом резки поверхности сырого кека, кроме нижней поверхности, были удалены из формы и заглажены стальной проволокой. Производственные отходы, полученные в процессе выравнивания, доставлялись в резервуар вторичного газобетона для повторного использования в промышленном производстве газобетона. Объем сырого кека уменьшился с 6 м

5) Автоклавное отверждение.

Автоклав представляет собой большое оборудование с паровым нагревом и давлением, в котором изделия из ячеистого бетона, подвергнутые автоклавной обработке, отверждаются при высокой температуре и высоком давлении после процесса резки.

Длина каждой формы 5,4 м 3 и общая длина 16,2 м 3 керамические отходы, использованный газобетон, 16,2 м

6) Упаковка.

Изделия из газобетона, вышедшие из автоклава, были помещены в упаковочную единицу.

д.

д.

Такой материал не попадает в рамки чисто природного.

Такой материал не попадает в рамки чисто природного.

Однако они хорошо напитывают влагу.

Однако они хорошо напитывают влагу.