Какой арматурой армировать газобетон: Армирование газобетона (кладки из газобетонных блоков)

диаметр, какую арматуру использовать, через сколько рядов.

Содержание

- Нужно ли армировать газобетон и зачем

- Какая толщина арматуры нужна для газобетона

- Через сколько рядов нужно делать армирование

- Какую арматуру нужно использовать

- Металлическая оцинкованная сетка

- Базальтовая сетка

- Металлическая монтажная перфорированная лента

- Стеклопластиковая арматура

- Как правильно армировать кладку из газобетона арматурой

- Как рассчитать арматуру

- Как правильно подобрать все инструменты для работы

- Техника безопасности

При адекватной стоимости газобетонные блоки обладают отменными теплоизоляционными свойствами, легко монтируются и поддаются ручной обработке. Однако из достоинств поризованного бетона проистекают и недостатки. В частности, это слабая устойчивость к изгибающим нагрузкам, из-за которой в результате естественной осадки фундамента на кладке стен появляются трещины.

Рассмотрим все нюансы усиления кладки и разберёмся, какую арматуру использовать для газобетонных блоков.

Армирование газоблока арматурой сводит к минимуму риск образования в кладке трещин — и это главная причина, по которой оно применяется. Такая операция не является обязательной и одинаковой для всех объектов, целесообразность её выполнения оценивается в каждом конкретном случае.

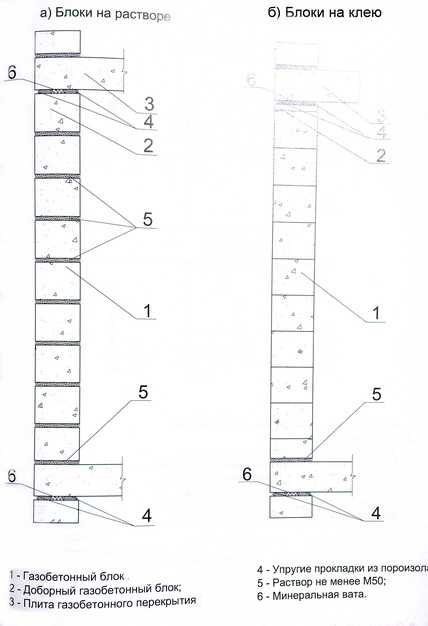

- Чаще всего проекты предусматривают усиление зон, на которые опираются перемычки, перекрытия и стропильная система.

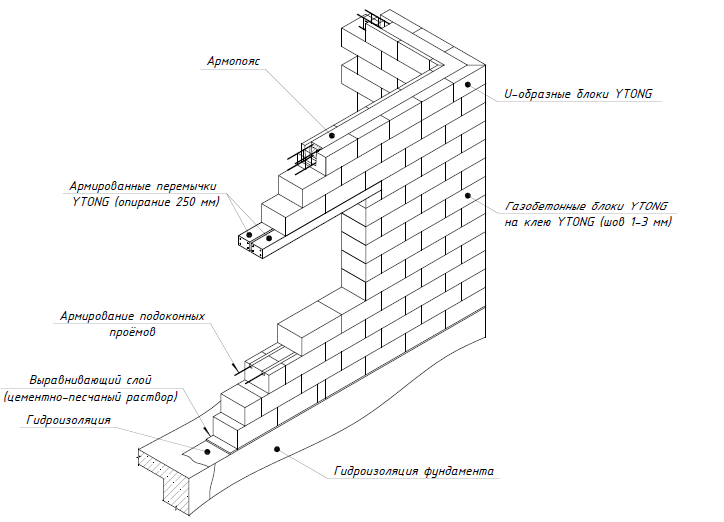

- Для опоры стропил и плитных перекрытий обычно устраивается кольцевая монолитная балка с внутренним каркасом. Она охватывает все стены по периметру, включая и фронтоны, поэтому конструкцию и называют поясом.

- Дополнительного усиления требуют и подоконные зоны – здесь укладка арматуры в газобетонные блоки производится в нарезанные заранее в горизонтальной поверхности кладки штрабы.

- Армирование остальных зон стены может быть необязательной, а целесообразность его применения должна быть доказанной.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Задать вопрос

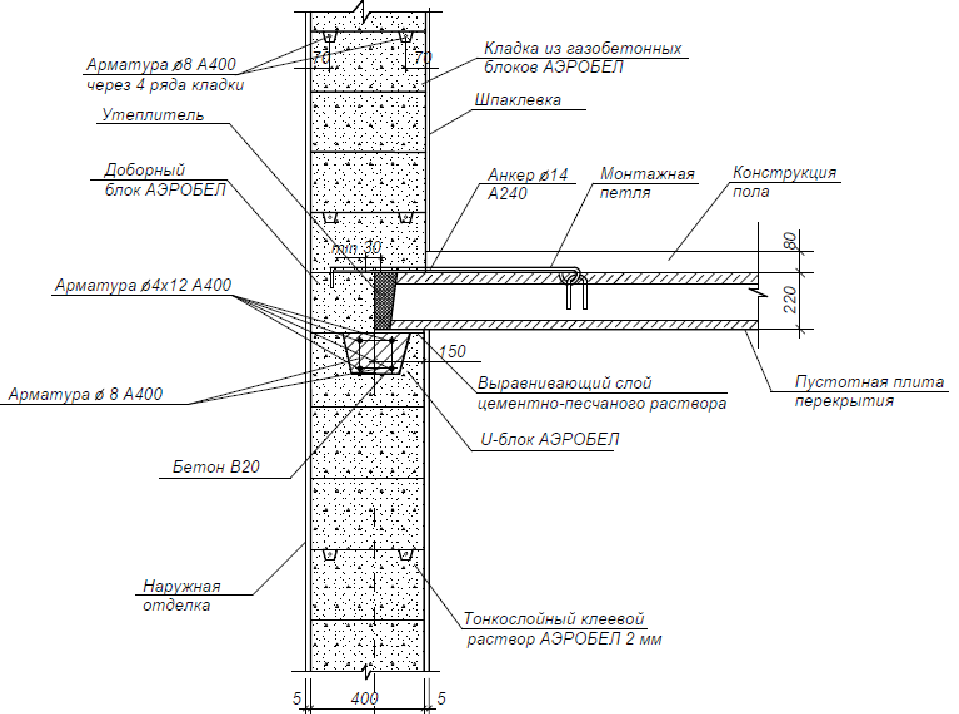

На заметку: В некоторых случаях выполняется вертикальное армирование – например, когда строительство ведётся в сейсмически неустойчивом регионе. Тогда через определённые промежутки в кладке, с помощью блоков со сквозными пустотами, устраивают вертикальные каналы. В них устанавливают стальные стержни диаметром 12-14 мм, а затем заливают обычным тяжёлым бетоном. Точно так же поступают и при выкладке колонн.

Расчет арматуры для армирования газобетона выполняется на основании размера сечения кладки. Минимальная площадь применяемых стержней составляет 0,02% от площади рабочей поверхности кладки.

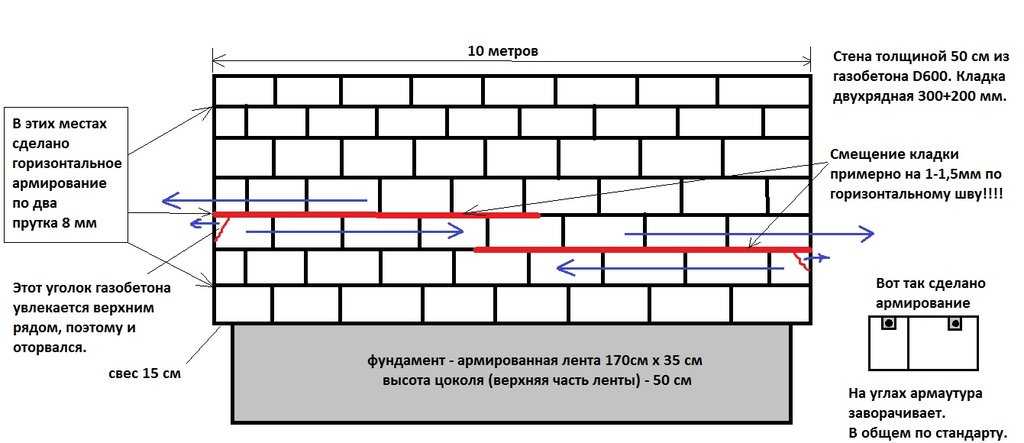

Например, армировка газоблока 300 мм производится арматурой сечением 7,5 мм². Обеспечить это могут два продольно уложенных стержня диаметром 8 (класс АIII). Когда нет возможности осуществления двухрядного армирования, усиление можно сделать в один ряд. Просто диаметр арматуры для армирования газобетона в этом случае должен быть больше – 10АIII.

Обеспечить это могут два продольно уложенных стержня диаметром 8 (класс АIII). Когда нет возможности осуществления двухрядного армирования, усиление можно сделать в один ряд. Просто диаметр арматуры для армирования газобетона в этом случае должен быть больше – 10АIII.

В монолитных поясах под перекрытием, особенно при строительстве на слабых грунтах, нужно использовать арматуру 12АIII. Там, где опираются ж/б плиты, она закладывается в бетонную подушку. В ненесущих стенах пруты периодического профиля просто укладывают в прорезанные штрабы.

Самые популярные проекты серии FH:

Проект FH-90 Windows

Общая площадь:

90м²

Подробнее

Проект FH-114 Optimus

Общая площадь:

114м²

Подробнее

Проект дома FH-115 Status

Общая площадь:

115м²

Подробнее

Именно для того и существует проект, чтобы застройщику ничего не приходилось додумывать.

В любом случае необходимо знать, где конструктивное армирование обязательно:

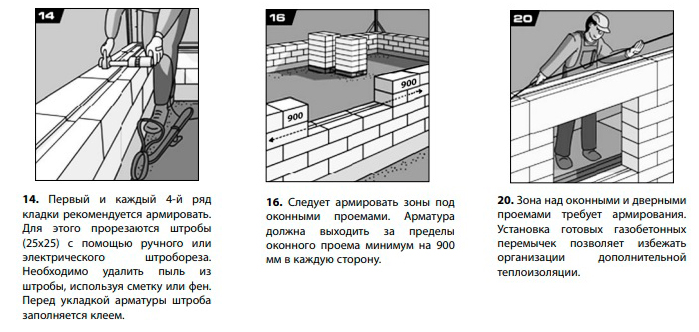

- Армирование первого ряда газобетона арматурой — по всей ширине пролёта стены.

- Уровень опирания перекрытий и кровли – здесь сооружается обвязочный пояс по периметрам всех стен.

- Точки опоры перемычек: армировка газоблока арматурой производится в швах под последним рядом, на ширину не менее 50 см с каждой стороны проёма.

- Над проёмом, если он устроен без перемычек. Это допустимо, когда расстояние от верха проёма до перекрытия составляет менее 2/3 ширины проёма. В этом случае, армирование газобетонной кладки арматурой производится в двух последующих за проёмом рядах.

- Все случаи, когда высота кладки между перекрытиями составляет больше 3-х метров.

- Когда длина стены превышает 6 метров, её усиление производится в каждом четвёртом ряду.

Теперь более подробно рассмотрим, какую арматуру использовать для армирования газоблока.

До сих пор мы вели речь только про армирование газобетонных блоков стальной стержневой арматурой. Тем не менее, для этой цели могут использоваться и другие материалы – например, сетка из той же стали или базальтопластика, металлическая перфолента, стеклопластиковые стержни. Они также обладают рядом преимуществ, поэтому предлагаем для ознакомления краткий экскурс по каждому варианту отдельно.

Все виды сеток, используемых для армирования газобетонных блоков и других видов каменных материалов, изготавливаются по российскому стандарту Р 57265 — он же европейский EN 846. Сетки применяются только для усиления горизонтальных швов, а так же при нанесении штукатурного слоя при отделке. Сетки могут применяться и в качестве связи с облицовочной кирпичной стенкой.

Стальную сетку классифицируют по диаметру используемой для сваривания проволоки или стержней. Сетчатая арматура для газобетонных блоков может изготавливаться не только из стальной оцинкованной проволоки, но и из предварительно покрытой цинком стальной полосы либо листа.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Задать вопрос

Примечание: Выпускаются и более дорогие и долговечные виды сеток, в производстве которых используют аустенитную нержавеющую сталь — сплавы хрома и никеля, иногда с добавкой молибдена.

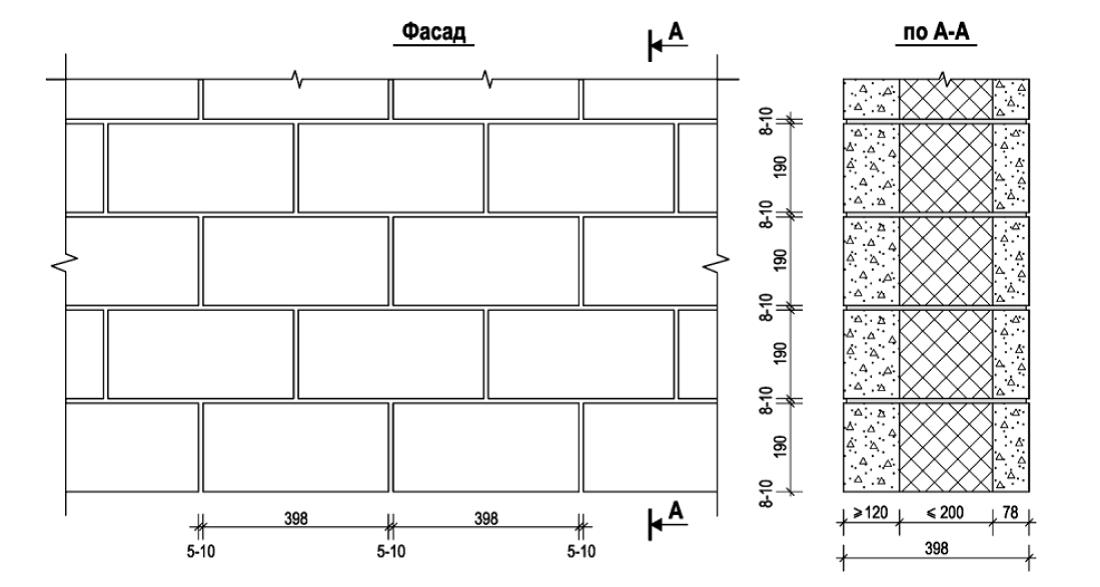

Перед тем, как армировать газобетонную кладку, необходимо определиться с вариантом арматуры. Если это стальная сетка, то берут вариант с прямоугольными ячейками размером 50*50 мм, диаметр проволоки не более 3 мм – чтобы не увеличивать толщину шва.

Виталий Кудряшов

строитель, начинающий автор

Задать вопрос

Внимание: При покупке сетки убедитесь, что она предназначена для усиления кладочных швов, а не для штукатурки.

Композитные сетки изготавливают по тому же ГОСТу, который упоминался выше. Их классифицируют по типу наполнителя (базальтовых, стеклянных, угольных или арамидовых волокон). Для армирования предназначены только базальтовые стеки, которые соответствуют показателям, обозначенным стандартом. Это:

- поверхностная плотность не менее 100 г/м²;

- разрывная нагрузка на продольные и поперечные нити минимум 20 кН/м;

- удлинение при разрыве – не более 4%;

- потеря прочности при замораживании-оттаивании не более 10%.

Размеры ячеек у базальтовых сеток варьируются в пределах 4-200 мм. Толщина базальтовой арматуры для газобетона подбирается точно так же, как и в случае со стальной. Главным достоинством такого варианта усиления кладки является малый вес и устойчивость материала к коррозии. К тому же, коэффициент теплопроводности композита ближе к аналогичному показателю газобетона, поэтому и мостиков холода не будет.

Рассказывая, какой арматурой армировать газобетон, нельзя не упомянуть про стальную перфоленту. У неё множество сфер применения, и одна из них – это усиление кладки без необходимости её штрабления. При монтаже она крепится саморезами или гвоздями к поверхности бетона, а при необходимости может применяться и для связи с кирпичной облицовкой. Главное – высокая прочность перфорированной полосы на растяжение, которая составляет не менее 100 МПа.

У неё множество сфер применения, и одна из них – это усиление кладки без необходимости её штрабления. При монтаже она крепится саморезами или гвоздями к поверхности бетона, а при необходимости может применяться и для связи с кирпичной облицовкой. Главное – высокая прочность перфорированной полосы на растяжение, которая составляет не менее 100 МПа.

В её производстве используется низкоуглеродистая сталь, поверх которой термодиффузионным способом наносят цинковое покрытие. Полоса выпускается в разных типоразмерах и с различными типами перфорации. Для кладки обычно используют вариант с круглыми или продолговатыми отверстиями, шириной полосы 30 и толщиной 1,5 или 2 мм. Длина рулона стандартная – по 10, 25 и 50 метров.

Армирование стен из газобетонных блоков можно выполнить и стеклопластиковой арматурой с периодическим профилем, специально предназначенной для усиления бетонных конструкций. Её изготавливают по стандарту 31938, впервые введённому в 2012 году.

- В составе стеклопластика полимерная матрица, состоящая из отверждённой смолы и армирующего наполнителя, роль которого в данном случае исполняют гибкие стеклянные волокна.

Как и в случае с сетками, профильная арматура может изготавливаться на основе разных наполнителей.

Как и в случае с сетками, профильная арматура может изготавливаться на основе разных наполнителей. - Кроме стекловолокна это базальт, уголь, арамид и комбинированные композиции. У стеклопластика и базальта одинаковый предел прочности на растяжение (не менее 800 Мпа) и модуль упругости (50 ГПа). Остальные виды композитов отличаются более высокими характеристиками, а потому и стоят дороже.

- Диаметр арматуры для армирования газоблоков подбирают, исходя из свойств материала. У композита в 7 раз меньше, чем у стали, коэффициент удлинения, и выше предел прочности на растяжение. Коэффициент линейного растяжения, наоборот, ниже.

- Поэтому там, где металлические пруты по расчёту должны иметь диаметр 10 мм, толщина стеклопластиковой арматуры для армирования газобетонных блоков составит всего 7-8 мм. Цена 1 м/п стеклопластика выше, но так как полимерный композит намного легче стали, в тонне арматуры будет раз в десять больше.

Из достоинств материала можно ещё отметить высокую коррозионную стойкость и полное отсутствие электропроводности. Длина стержней не ограничена, благодаря чему можно делать меньше соединений, когда пролёт стены превышает 12 м. Процесс усиления кладки так же связан с предварительной нарезкой штроб.

Длина стержней не ограничена, благодаря чему можно делать меньше соединений, когда пролёт стены превышает 12 м. Процесс усиления кладки так же связан с предварительной нарезкой штроб.

Какой арматурой армировать газобетонную кладку, решать заказчику – важно только делать это по технологии.

Какие зоны необходимо усиливать арматурой — через сколько рядов и в каких зонах закладывать, рассказывалось выше. Теперь рассмотим, как это правильно делать.

- Чтобы уложить в горизонтальный шов прут диаметров 8 или 10 см, приходится предварительно нарезать пазы. Делается это с помощью инструмента, называемого «штроборез». Борозда должна получиться достаточно глубокой, чтобы стержень в неё погрузился полностью.

- Когда производится однорядное армирование дома из газобетона, пазы нарезают по оси стены (по центру кладки). Чаще это перегородки. При двухрядном усилении (оно выполняется, когда толщина стены превышает 200 мм) важно соблюсти расстояние 6 см от фронтальной грани блока до борозды, чтобы избежать откалывания бетона.

- Для улучшения адгезии закладываемого в швы раствора, пыль, образовавшаяся в штрабах в результате пиления, обязательно должна удаляться. Использовать пылесос было бы очень удобно, но чаще всего каменщики просто сметают мусор щёткой.

Поверх уложенных стержней наливается кладочный раствор. Очень важно, чтобы находящаяся в пазах арматура была полностью в нём утоплена, а не выпирала над плоскостью блоков.

Перед тем, как армировать кладку из газобетона арматурой, необходимо выполнить несложный расчет. Формула довольно проста: R = 2LH/4h.

Значения расшифровываются так:

- L — длина стены;

- H – высота стены;

- 2 – двухрядное армирование;

- 4 – порядковый номер ряда, в который закладывается арматура;

- h – высота ряда (блока).

В итоге получаете количество стержней, необходимых для армирования данной стены. Все значения вводятся в единой единице измерения.

Чтобы определить, сколько арматуры уйдёт на усиление проёмов, их количество просто умножается на число пазов, в которые она должна закладываться. К итоговой цифре добавляется на каждый элемент по 10 см для нахлёста.

К итоговой цифре добавляется на каждый элемент по 10 см для нахлёста.

Самые популярные проекты серии FH:

Проект Windows Villa FH-90WV

Общая площадь:

90м²

Подробнее

Проект Master Dom FH-144 c мастер-спальней

Общая площадь:

144м²

Подробнее

Проект FH-150 Full HDom

Общая площадь:

150м²

Подробнее

Для удобства обработки блоков и выполнения кладочных работ, необходимо иметь такой перечень инструментов:

| Вид инструмента | Назначение |

| Кельма для газобетона | Инструмент может представлять собой каретку или ковш с удобной ручкой и зубцами на рабочей кромке. Благодаря ему, кладочный раствор точно дозируется и расходуется без потерь. |

| Рубанок | Приспособление изготавливается на металлической или деревянной основе, на которой укреплены полотна пилы с мелким зубом. Посредством использования рубанка, по форме похожего на полутёрок, очень удобно срезать с поверхности наплывы раствора или бугры. |

| Штроборез | Именно этот инструмент и нужен для того, чтобы нарезать борозды для укладки арматуры в горизонтальных швах кладки. Штроборез может быть как ручным, так и работать от сети. Если учесть, что на объектах не всегда подведено электричество, каменщики чаще пользуются ручным. Он не создаёт шума, немного весит и вполне удобен для работы. |

| Ножовка по газобетону или пила | Ячеистый бетон хорошо поддаётся пилению, но для этого нужен специальный инструмент. Ручная ножовка для газобетона отличается от плотницких моделей увеличенной длиной и толщиной полотна. Так же на её зубьях имеется твердосплавная или победитовая напайка, а сами зубья отличаются более крупными размерами. При выполнении больших объёмов работ легче пользоваться электрическим инструментом. Удобнее всего сабельная пила. Если в наличии имеется цепная пила, то для распила газобетона нужна специальная цепь с напайками победита. При выполнении больших объёмов работ легче пользоваться электрическим инструментом. Удобнее всего сабельная пила. Если в наличии имеется цепная пила, то для распила газобетона нужна специальная цепь с напайками победита. |

| Киянка | Молоток с резиновым бойком используется для корректировки блока в кладке. Обычный металлический вариант может нарушить целостность блока. |

Чтобы добиться хорошего качества любых строительных работ, необходимо неукоснительно следовать технологиям, разработанным производителем материала, и прописанным в СНиПах и типовых технологических картах. Но не менее важно соблюдать технику безопасности, ведь охрана труда – одна из главных задач для любого подрядчика.

Комплекс мер, направленных на организацию производства безаварийных работ, выглядит так:

- Заказчик должен выдать подрядчику разрешение на выполнение работ и проектную документацию. В том числе, на кладку из газобетонных блоков составляется проект производства работ.

- Должны быть назначены люди (бригадир или прораб), отвечающие за безопасность, и контролирующие качество производимых операций. Ответственное лицо производит инструктаж каждого рабочего по технике безопасности.

- Инструменты хранят в отведённых для этого подсобно-бытовых помещениях. Оборудование и механизмы должны быть в исправном состоянии, подготовлены к работе и заранее опробованы.

- Члены бригады должны быть обеспечены не только инструментами и спецодеждой, но и индивидуальными средствами защиты – рукавицами, касками, очками, предохранительными поясами (для работы на высоте).

- Для безопасного перемещения из одной рабочей зоны в другую, необходимо устроить удобные переходные мостки или натянуть страховочные канаты.

- На стройплощадке обязательно наличие средств сигнализации и связи, инвентаря для борьбы с возгораниями. Объект должен быть ограждён и качественно освещён.

- Для складирования материалов следует отвести специальную площадку. Качество перемычек и газоблоков, клеевой смеси и арматуры для них должно подтверждаться сертификатами соответствия и паспортами.

Выполнив все эти условия, остаётся только устроить временное освещение, установить подмости, подать на место инструменты и материалы, разбить фронт работ на захватки — и можно приступать к возведению стен из газобетона.

Армирование газобетонных блоков — стены, проёмы, армопояс

Армирование стен из газобетона и газосиликатных блоков

Разбираемся какие материалы используют для армирования кладки из газобетонных блоков, какие инструменты понадобятся. Рассмотрим проблемные зоны кладки и рекомендации производителей газоблоков.

Газобетон — это лёгкий строительный материал с пористой структурой. Он прочный, огнеупорный, влаго- и морозостойкий, не привлекает микроорганизмов, насекомых и грызунов, характеризуется высокими показателями тепло- и шумоизоляции.

Дома из газобетонных (газосиликатных) блоков получаются экологичными и долговечными. В них несложно поддерживать комфортный микроклимат как зимой, так и летом. Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Но есть одно «но», на которое нельзя не обращать внимания. Высокая гигроскопичность и плохая растяжимость материала в сочетании со строительными ошибками могут привести к растрескиванию стен. Как этого избежать? Только путём армирования кладки!

Содержание:

- Проблемные зоны, требующие армирования

- Рекомендации производителей газобетонных блоков

- Необходимые инструменты

- Материалы для армирования газобетона

- Технология армирования

- Видео по теме

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Проблемные зоны газобетонной кладки, требующие обязательного армирования

Прочность газобетона на изгиб приближается к нулю. Неармированная кладка из него несколько выносливей в этом плане, но не намного. Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

- ряд газоблоков, уложенных непосредственно на фундамент;

- проёмы для окон и дверей;

- места примыкания к перегородкам перекрытий и стропил;

- каждый четвёртый ряд кладки, который длиннее, чем 6 м;

- колонны и места предполагаемого возникновения превышающих норму нагрузки.

Среди недостатков обвязочной проволоки отметим шаткость готового каркаса, но этот минус можно нивелировать, если вязать каркас прямо в опалубке.

Газобетонные здания, расположенные в регионах с суровым климатом, сильными и частыми ветрами, повышенной сейсмоопасностью, однозначно требуют усиленного армирования стен.

Что рекомендуют производители газоблоков

Производители газосиликата акцентируют внимание на том, что армирование не усиливает несущую способность кладки, а уменьшает риск появления трещин вследствие усадки дома или перепадов температур. Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Поэтому целесообразность, точные места и виды армирования необходимо определять для каждого сооружения отдельно. При расчётах нужно руководствоваться СНиПами II–22, СНиПами 3.03.01–87 и Приложением 11 Пособия к СНиПам II–22–8.

Места, усиление которых рациональнее всего, перечислены выше. А чтобы оно было качественным, необходимо:

- перед укладкой арматурных стержней в поверхности газобетона прорезать штробы;

- размещать стержни на расстоянии не менее 60 мм от краев блока;

- перед укладкой арматуры заполнять сделанные штроборезом углубления бетонным составом или монтажным клеем;

- стены толщиной до 200 мм армировать одним прутом, более — двумя;

- загибать необвязанные в один контур концы стержней под углом 90° и заглублять в штробы.

Фрагмент альбома технических решений компании «Байкальский газобетон»

В штробы лучше всего укладывать арматуру периодического профиля с диаметром 8 мм. Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Инструменты для армирования газосиликатной кладки

Армирование газобетонной кладки не обходится без специальных инструментов. В числе основных:

- электрофреза или штроборез для нарезания в газосиликате продольных углублений;

- сметка или специальный фен для очищения штробов от строительной пыли;

- каретки для дозирования, удобного и равномерного нанесения клеевого состава на горизонтальную поверхность кладки.

Умелое обращение с этими и другими инструментами значительно упрощает и ускоряет процесс укрепления газосиликатной конструкции, но к желаемому результату приводит только в сочетании с применением наиболее подходящих материалов.

Чем армировать газосиликатные стены

Классический вариант армирования газобетонной кладки предусматривает использование металлических стержней с гладкой или профилированной поверхностью. Но современный рынок предлагает и другие материалы. Вот самые популярные.

Металлическая сетка

Есть ещё одна разновидность вязальной проволоки — проволока «Казачка», которая выпускается в виде готовых отрезков небольшой длины с кольцами на концах. Использование такой проволоки экономит время на нарезку и заготовку колец — процесс значительно упрощается.

Композитная сетка

Композитная кладочная сетка для газосиликатных блоков — тоже инновационный материал. По строению напоминает металлическую, но производится из стекловолоконных или базальтоволоконных стержней. Несмотря на почти в 6 раз меньший вес, композитная сетка по прочности превосходит металлические аналоги вдвое!. Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Стеклопластиковая кладочная сетка — популярный выбор строителей. Базальтопластиковая сетка тоже лучше металла, но цена её выше. Причём, по свойствам эта сетка одинакова со стеклопластиковой и превосходит её лишь в температуре горения.

Монтажная перфорированная лента

Монтажная перфолента — это полоса из стали со сделанными по всей длине отверстиями. Для армирования газосиликатной кладки нужно покупать материал толщиной 1 и шириной 16 мм. Он предназначен для усиления стен без штробления, а путём закрепления на саморезы. При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

Особой прочностью на изгиб, если сравнивать с профилированной арматурой, они не отличаются. Зато благодаря компактности ленты получается существенная экономия на доставке, а благодаря отсутствию этапа штробления — на трудозатратах и покупке монтажного клея.

Стеклопластиковая или стальная арматура

Если с традиционной металлической арматурой всё и так понятно, то про стеклопластиковую знают ещё не все. Этот вид арматуры представляет собой стеклопластиковый шнур, спиралевидно обмотанный такой же нитью для обеспечения хорошего сцепления с рабочим раствором. При монтаже прутки между собой соединяются специальными гильзами. В итоге образуется армопояс, которому свойственны низкая теплопроводность, малый вес, длительный срок эксплуатации, удобство монтажа из-за минимального количества стыков.

Стеклопластиковая арматура появилась на рынке строительных материалов сравнительно недавно, поэтому наши клиенты нередко интересуются, можно ли ею армировать газобетон. Да, можно, если использовать стержни диаметром от 4 мм. Исключение составляют сейсмически активные районы. Там время от времени случаются превышающие норму нагрузки на излом, которые стеклопластиковая арматура долго выдерживать не способна.

Технологии армирования газобетона

Армировать кладку из газобетонных блоков можно путём горизонтального усиления выложенных рядов и монтажа монолитного пояса. Реже используется вертикальное армирование. Все варианты повышают устойчивость рабочего полотна к деформации, но при условии соблюдения технологических норм.

Армирование перегородок и стен из газобетонных блоков

Газосиликатные перегородки и стены обычно усиливают стержневой арматурой, сеткой и перфорированной лентой. Укладку прутов в стенах толщиной от 20 см начинают с вырезания 2 штроб по 25 × 25 мм так, чтобы от них до обоих краёв оставалось не меньше 6 см. Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Остатки клея или раствора удаляют шпателем, после чего продолжают монтаж блоков.

Поперечное усиление стен из газоблоков также выполняют стеклопластиковой или другой сеткой. Её укладывают на слой монтажного клея. При этом сетку размещают на расстоянии 50 мм от внешней грани фасадной стены. На внутреннюю поверхность должно выступать 2–3 мм. Завершают укладку нанесением ещё одного клеевого слоя, на который монтируют следующий ряд.

Для соединения газоблочных стен на стыках используют Т-образные анкеры, скобы из металла или полосовые элементы. Их закладывают через каждые 2–3 ряда кладки в горизонтальные швы, но не меньше, чем по 2 на этаж.

Армирование газобетонной кладки у проёмов

Усиление оконных проёмов производят в нижней части, в верхней и по бокам. Армирование под окном начинают с разметки поверхности последнего перед будущим проёмом ряда. Далее заготавливают стержни по размеру на 50–60 см больше длины окна. Такие же делают и штробы. Укладку выполняют в той же последовательности, что и при стеновом армировании.

Над окном обычно устанавливают металлический швеллер или два уголка, края которых выступают за границы проёма не меньше, чем на 30–50 см. Двери гораздо уже, поэтому над ними возможно создание армированной ленты из цементно-песчаного раствора и стержневой арматуры.

Для достижения этой цели над проёмом закрепляют деревянную опалубку. На неё выкладывают цементный раствор, в который помещают три арматурных металлических прута класса А-III диаметром 12 мм или хлысты стеклопластиковой арматуры диаметром 8-10 мм (их длина, как и уголков или швеллеров, должна превышать ширину проёма). Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

В боковых частях проёмов блоки укладывают таким образом, чтобы между ними по вертикали образовался примыкающий к краю зазор. В него помещают прут толщиной не менее 14 мм, после чего пустоту заливают бетоном. Такое армирование по вертикали ещё применяют при использовании низкокачественного газобетона, в местах опирания на стены сверхтяжёлых элементов, при сооружении колонн из газосиликата.

Также над окном можно устанавливать специальные U-блоки

Устройство армопояса в зданиях из газобетона

Армопояс — это замкнутая кольцевая конструкция из монолита, которая повторяет контуры возводимых стен. Её основу составляет каркас из 4 и более продольно расположенных стержней диаметром 10—14 мм. К ним при помощи стальной проволоки с сечением 6–8 мм прикреплена на расстоянии друг от друга 40–50 мм поперечная арматура. Такая конструкция в разрезе имеет квадратную либо прямоугольную форму.

Обычно армированный пояс устанавливают под деревянными перекрытиями и мауэрлатом крыши, в местах примыкания к внутренним и наружным стенам плитных и монолитных межэтажных перекрытий. Иногда им усиливают проёмы для окон и дверей. Для этого готовый каркас укладывают в деревянную опалубку или в углубление ряда из газосиликатных U-блоков и заливают бетонной смесью.

Таким образом, можно сделать вывод, что все способы усиления домов из газобетонных блоков хороши по-своему и вместе с тем имеют некоторые минусы. Чем же тогда лучше всего армировать газобетон: арматурой, сеткой, перфорированной лентой?

Однозначного ответа не существует, поскольку каждый метод и материал рассчитан на определённый тип зданий, нагрузку и другие факторы. Тем не менее, практика показывает, что при строительстве малоэтажных зданий из газосиликата во многих случаях оптимальным вариантом является стеклопластиковая арматура и композитная сетка. Они обладают прекрасными эксплуатационными свойствами и при этом не требуют больших затрат. У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

Видео по теме

Читайте также:

Кладочная сетка для кирпича

Технические характеристики композитной арматуры

Советская книга о стеклопластиковой арматуре

Армирование газобетонных блоков — стены, проёмы, армопояс

Армирование стен из газобетона и газосиликатных блоков

Разбираемся какие материалы используют для армирования кладки из газобетонных блоков, какие инструменты понадобятся. Рассмотрим проблемные зоны кладки и рекомендации производителей газоблоков.

Газобетон — это лёгкий строительный материал с пористой структурой. Он прочный, огнеупорный, влаго- и морозостойкий, не привлекает микроорганизмов, насекомых и грызунов, характеризуется высокими показателями тепло- и шумоизоляции.

Дома из газобетонных (газосиликатных) блоков получаются экологичными и долговечными. В них несложно поддерживать комфортный микроклимат как зимой, так и летом. Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Но есть одно «но», на которое нельзя не обращать внимания. Высокая гигроскопичность и плохая растяжимость материала в сочетании со строительными ошибками могут привести к растрескиванию стен. Как этого избежать? Только путём армирования кладки!

Содержание:

- Проблемные зоны, требующие армирования

- Рекомендации производителей газобетонных блоков

- Необходимые инструменты

- Материалы для армирования газобетона

- Технология армирования

- Видео по теме

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Проблемные зоны газобетонной кладки, требующие обязательного армирования

Прочность газобетона на изгиб приближается к нулю. Неармированная кладка из него несколько выносливей в этом плане, но не намного. Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

- ряд газоблоков, уложенных непосредственно на фундамент;

- проёмы для окон и дверей;

- места примыкания к перегородкам перекрытий и стропил;

- каждый четвёртый ряд кладки, который длиннее, чем 6 м;

- колонны и места предполагаемого возникновения превышающих норму нагрузки.

Среди недостатков обвязочной проволоки отметим шаткость готового каркаса, но этот минус можно нивелировать, если вязать каркас прямо в опалубке.

Газобетонные здания, расположенные в регионах с суровым климатом, сильными и частыми ветрами, повышенной сейсмоопасностью, однозначно требуют усиленного армирования стен.

Что рекомендуют производители газоблоков

Производители газосиликата акцентируют внимание на том, что армирование не усиливает несущую способность кладки, а уменьшает риск появления трещин вследствие усадки дома или перепадов температур. Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Поэтому целесообразность, точные места и виды армирования необходимо определять для каждого сооружения отдельно. При расчётах нужно руководствоваться СНиПами II–22, СНиПами 3.03.01–87 и Приложением 11 Пособия к СНиПам II–22–8.

Места, усиление которых рациональнее всего, перечислены выше. А чтобы оно было качественным, необходимо:

- перед укладкой арматурных стержней в поверхности газобетона прорезать штробы;

- размещать стержни на расстоянии не менее 60 мм от краев блока;

- перед укладкой арматуры заполнять сделанные штроборезом углубления бетонным составом или монтажным клеем;

- стены толщиной до 200 мм армировать одним прутом, более — двумя;

- загибать необвязанные в один контур концы стержней под углом 90° и заглублять в штробы.

Фрагмент альбома технических решений компании «Байкальский газобетон»

В штробы лучше всего укладывать арматуру периодического профиля с диаметром 8 мм. Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Инструменты для армирования газосиликатной кладки

Армирование газобетонной кладки не обходится без специальных инструментов. В числе основных:

- электрофреза или штроборез для нарезания в газосиликате продольных углублений;

- сметка или специальный фен для очищения штробов от строительной пыли;

- каретки для дозирования, удобного и равномерного нанесения клеевого состава на горизонтальную поверхность кладки.

Умелое обращение с этими и другими инструментами значительно упрощает и ускоряет процесс укрепления газосиликатной конструкции, но к желаемому результату приводит только в сочетании с применением наиболее подходящих материалов.

Чем армировать газосиликатные стены

Классический вариант армирования газобетонной кладки предусматривает использование металлических стержней с гладкой или профилированной поверхностью. Но современный рынок предлагает и другие материалы. Вот самые популярные.

Металлическая сетка

Есть ещё одна разновидность вязальной проволоки — проволока «Казачка», которая выпускается в виде готовых отрезков небольшой длины с кольцами на концах. Использование такой проволоки экономит время на нарезку и заготовку колец — процесс значительно упрощается.

Композитная сетка

Композитная кладочная сетка для газосиликатных блоков — тоже инновационный материал. По строению напоминает металлическую, но производится из стекловолоконных или базальтоволоконных стержней. Несмотря на почти в 6 раз меньший вес, композитная сетка по прочности превосходит металлические аналоги вдвое!. Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Стеклопластиковая кладочная сетка — популярный выбор строителей. Базальтопластиковая сетка тоже лучше металла, но цена её выше. Причём, по свойствам эта сетка одинакова со стеклопластиковой и превосходит её лишь в температуре горения.

Монтажная перфорированная лента

Монтажная перфолента — это полоса из стали со сделанными по всей длине отверстиями. Для армирования газосиликатной кладки нужно покупать материал толщиной 1 и шириной 16 мм. Он предназначен для усиления стен без штробления, а путём закрепления на саморезы. При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

Особой прочностью на изгиб, если сравнивать с профилированной арматурой, они не отличаются. Зато благодаря компактности ленты получается существенная экономия на доставке, а благодаря отсутствию этапа штробления — на трудозатратах и покупке монтажного клея.

Стеклопластиковая или стальная арматура

Если с традиционной металлической арматурой всё и так понятно, то про стеклопластиковую знают ещё не все. Этот вид арматуры представляет собой стеклопластиковый шнур, спиралевидно обмотанный такой же нитью для обеспечения хорошего сцепления с рабочим раствором. При монтаже прутки между собой соединяются специальными гильзами. В итоге образуется армопояс, которому свойственны низкая теплопроводность, малый вес, длительный срок эксплуатации, удобство монтажа из-за минимального количества стыков.

Стеклопластиковая арматура появилась на рынке строительных материалов сравнительно недавно, поэтому наши клиенты нередко интересуются, можно ли ею армировать газобетон. Да, можно, если использовать стержни диаметром от 4 мм. Исключение составляют сейсмически активные районы. Там время от времени случаются превышающие норму нагрузки на излом, которые стеклопластиковая арматура долго выдерживать не способна.

Технологии армирования газобетона

Армировать кладку из газобетонных блоков можно путём горизонтального усиления выложенных рядов и монтажа монолитного пояса. Реже используется вертикальное армирование. Все варианты повышают устойчивость рабочего полотна к деформации, но при условии соблюдения технологических норм.

Армирование перегородок и стен из газобетонных блоков

Газосиликатные перегородки и стены обычно усиливают стержневой арматурой, сеткой и перфорированной лентой. Укладку прутов в стенах толщиной от 20 см начинают с вырезания 2 штроб по 25 × 25 мм так, чтобы от них до обоих краёв оставалось не меньше 6 см. Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Остатки клея или раствора удаляют шпателем, после чего продолжают монтаж блоков.

Поперечное усиление стен из газоблоков также выполняют стеклопластиковой или другой сеткой. Её укладывают на слой монтажного клея. При этом сетку размещают на расстоянии 50 мм от внешней грани фасадной стены. На внутреннюю поверхность должно выступать 2–3 мм. Завершают укладку нанесением ещё одного клеевого слоя, на который монтируют следующий ряд.

Для соединения газоблочных стен на стыках используют Т-образные анкеры, скобы из металла или полосовые элементы. Их закладывают через каждые 2–3 ряда кладки в горизонтальные швы, но не меньше, чем по 2 на этаж.

Армирование газобетонной кладки у проёмов

Усиление оконных проёмов производят в нижней части, в верхней и по бокам. Армирование под окном начинают с разметки поверхности последнего перед будущим проёмом ряда. Далее заготавливают стержни по размеру на 50–60 см больше длины окна. Такие же делают и штробы. Укладку выполняют в той же последовательности, что и при стеновом армировании.

Над окном обычно устанавливают металлический швеллер или два уголка, края которых выступают за границы проёма не меньше, чем на 30–50 см. Двери гораздо уже, поэтому над ними возможно создание армированной ленты из цементно-песчаного раствора и стержневой арматуры.

Для достижения этой цели над проёмом закрепляют деревянную опалубку. На неё выкладывают цементный раствор, в который помещают три арматурных металлических прута класса А-III диаметром 12 мм или хлысты стеклопластиковой арматуры диаметром 8-10 мм (их длина, как и уголков или швеллеров, должна превышать ширину проёма). Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

В боковых частях проёмов блоки укладывают таким образом, чтобы между ними по вертикали образовался примыкающий к краю зазор. В него помещают прут толщиной не менее 14 мм, после чего пустоту заливают бетоном. Такое армирование по вертикали ещё применяют при использовании низкокачественного газобетона, в местах опирания на стены сверхтяжёлых элементов, при сооружении колонн из газосиликата.

Также над окном можно устанавливать специальные U-блоки

Устройство армопояса в зданиях из газобетона

Армопояс — это замкнутая кольцевая конструкция из монолита, которая повторяет контуры возводимых стен. Её основу составляет каркас из 4 и более продольно расположенных стержней диаметром 10—14 мм. К ним при помощи стальной проволоки с сечением 6–8 мм прикреплена на расстоянии друг от друга 40–50 мм поперечная арматура. Такая конструкция в разрезе имеет квадратную либо прямоугольную форму.

Обычно армированный пояс устанавливают под деревянными перекрытиями и мауэрлатом крыши, в местах примыкания к внутренним и наружным стенам плитных и монолитных межэтажных перекрытий. Иногда им усиливают проёмы для окон и дверей. Для этого готовый каркас укладывают в деревянную опалубку или в углубление ряда из газосиликатных U-блоков и заливают бетонной смесью.

Таким образом, можно сделать вывод, что все способы усиления домов из газобетонных блоков хороши по-своему и вместе с тем имеют некоторые минусы. Чем же тогда лучше всего армировать газобетон: арматурой, сеткой, перфорированной лентой?

Однозначного ответа не существует, поскольку каждый метод и материал рассчитан на определённый тип зданий, нагрузку и другие факторы. Тем не менее, практика показывает, что при строительстве малоэтажных зданий из газосиликата во многих случаях оптимальным вариантом является стеклопластиковая арматура и композитная сетка. Они обладают прекрасными эксплуатационными свойствами и при этом не требуют больших затрат. У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

Видео по теме

Читайте также:

Кладочная сетка для кирпича

Технические характеристики композитной арматуры

Советская книга о стеклопластиковой арматуре

Армирование газобетонных блоков — стены, проёмы, армопояс

Армирование стен из газобетона и газосиликатных блоков

Разбираемся какие материалы используют для армирования кладки из газобетонных блоков, какие инструменты понадобятся. Рассмотрим проблемные зоны кладки и рекомендации производителей газоблоков.

Газобетон — это лёгкий строительный материал с пористой структурой. Он прочный, огнеупорный, влаго- и морозостойкий, не привлекает микроорганизмов, насекомых и грызунов, характеризуется высокими показателями тепло- и шумоизоляции.

Дома из газобетонных (газосиликатных) блоков получаются экологичными и долговечными. В них несложно поддерживать комфортный микроклимат как зимой, так и летом. Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Но есть одно «но», на которое нельзя не обращать внимания. Высокая гигроскопичность и плохая растяжимость материала в сочетании со строительными ошибками могут привести к растрескиванию стен. Как этого избежать? Только путём армирования кладки!

Содержание:

- Проблемные зоны, требующие армирования

- Рекомендации производителей газобетонных блоков

- Необходимые инструменты

- Материалы для армирования газобетона

- Технология армирования

- Видео по теме

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Проблемные зоны газобетонной кладки, требующие обязательного армирования

Прочность газобетона на изгиб приближается к нулю. Неармированная кладка из него несколько выносливей в этом плане, но не намного. Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

- ряд газоблоков, уложенных непосредственно на фундамент;

- проёмы для окон и дверей;

- места примыкания к перегородкам перекрытий и стропил;

- каждый четвёртый ряд кладки, который длиннее, чем 6 м;

- колонны и места предполагаемого возникновения превышающих норму нагрузки.

Среди недостатков обвязочной проволоки отметим шаткость готового каркаса, но этот минус можно нивелировать, если вязать каркас прямо в опалубке.

Газобетонные здания, расположенные в регионах с суровым климатом, сильными и частыми ветрами, повышенной сейсмоопасностью, однозначно требуют усиленного армирования стен.

Что рекомендуют производители газоблоков

Производители газосиликата акцентируют внимание на том, что армирование не усиливает несущую способность кладки, а уменьшает риск появления трещин вследствие усадки дома или перепадов температур. Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Поэтому целесообразность, точные места и виды армирования необходимо определять для каждого сооружения отдельно. При расчётах нужно руководствоваться СНиПами II–22, СНиПами 3.03.01–87 и Приложением 11 Пособия к СНиПам II–22–8.

Места, усиление которых рациональнее всего, перечислены выше. А чтобы оно было качественным, необходимо:

- перед укладкой арматурных стержней в поверхности газобетона прорезать штробы;

- размещать стержни на расстоянии не менее 60 мм от краев блока;

- перед укладкой арматуры заполнять сделанные штроборезом углубления бетонным составом или монтажным клеем;

- стены толщиной до 200 мм армировать одним прутом, более — двумя;

- загибать необвязанные в один контур концы стержней под углом 90° и заглублять в штробы.

Фрагмент альбома технических решений компании «Байкальский газобетон»

В штробы лучше всего укладывать арматуру периодического профиля с диаметром 8 мм. Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Инструменты для армирования газосиликатной кладки

Армирование газобетонной кладки не обходится без специальных инструментов. В числе основных:

- электрофреза или штроборез для нарезания в газосиликате продольных углублений;

- сметка или специальный фен для очищения штробов от строительной пыли;

- каретки для дозирования, удобного и равномерного нанесения клеевого состава на горизонтальную поверхность кладки.

Умелое обращение с этими и другими инструментами значительно упрощает и ускоряет процесс укрепления газосиликатной конструкции, но к желаемому результату приводит только в сочетании с применением наиболее подходящих материалов.

Чем армировать газосиликатные стены

Классический вариант армирования газобетонной кладки предусматривает использование металлических стержней с гладкой или профилированной поверхностью. Но современный рынок предлагает и другие материалы. Вот самые популярные.

Металлическая сетка

Есть ещё одна разновидность вязальной проволоки — проволока «Казачка», которая выпускается в виде готовых отрезков небольшой длины с кольцами на концах. Использование такой проволоки экономит время на нарезку и заготовку колец — процесс значительно упрощается.

Композитная сетка

Композитная кладочная сетка для газосиликатных блоков — тоже инновационный материал. По строению напоминает металлическую, но производится из стекловолоконных или базальтоволоконных стержней. Несмотря на почти в 6 раз меньший вес, композитная сетка по прочности превосходит металлические аналоги вдвое!. Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Стеклопластиковая кладочная сетка — популярный выбор строителей. Базальтопластиковая сетка тоже лучше металла, но цена её выше. Причём, по свойствам эта сетка одинакова со стеклопластиковой и превосходит её лишь в температуре горения.

Монтажная перфорированная лента

Монтажная перфолента — это полоса из стали со сделанными по всей длине отверстиями. Для армирования газосиликатной кладки нужно покупать материал толщиной 1 и шириной 16 мм. Он предназначен для усиления стен без штробления, а путём закрепления на саморезы. При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

Особой прочностью на изгиб, если сравнивать с профилированной арматурой, они не отличаются. Зато благодаря компактности ленты получается существенная экономия на доставке, а благодаря отсутствию этапа штробления — на трудозатратах и покупке монтажного клея.

Стеклопластиковая или стальная арматура

Если с традиционной металлической арматурой всё и так понятно, то про стеклопластиковую знают ещё не все. Этот вид арматуры представляет собой стеклопластиковый шнур, спиралевидно обмотанный такой же нитью для обеспечения хорошего сцепления с рабочим раствором. При монтаже прутки между собой соединяются специальными гильзами. В итоге образуется армопояс, которому свойственны низкая теплопроводность, малый вес, длительный срок эксплуатации, удобство монтажа из-за минимального количества стыков.

Стеклопластиковая арматура появилась на рынке строительных материалов сравнительно недавно, поэтому наши клиенты нередко интересуются, можно ли ею армировать газобетон. Да, можно, если использовать стержни диаметром от 4 мм. Исключение составляют сейсмически активные районы. Там время от времени случаются превышающие норму нагрузки на излом, которые стеклопластиковая арматура долго выдерживать не способна.

Технологии армирования газобетона

Армировать кладку из газобетонных блоков можно путём горизонтального усиления выложенных рядов и монтажа монолитного пояса. Реже используется вертикальное армирование. Все варианты повышают устойчивость рабочего полотна к деформации, но при условии соблюдения технологических норм.

Армирование перегородок и стен из газобетонных блоков

Газосиликатные перегородки и стены обычно усиливают стержневой арматурой, сеткой и перфорированной лентой. Укладку прутов в стенах толщиной от 20 см начинают с вырезания 2 штроб по 25 × 25 мм так, чтобы от них до обоих краёв оставалось не меньше 6 см. Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Остатки клея или раствора удаляют шпателем, после чего продолжают монтаж блоков.

Поперечное усиление стен из газоблоков также выполняют стеклопластиковой или другой сеткой. Её укладывают на слой монтажного клея. При этом сетку размещают на расстоянии 50 мм от внешней грани фасадной стены. На внутреннюю поверхность должно выступать 2–3 мм. Завершают укладку нанесением ещё одного клеевого слоя, на который монтируют следующий ряд.

Для соединения газоблочных стен на стыках используют Т-образные анкеры, скобы из металла или полосовые элементы. Их закладывают через каждые 2–3 ряда кладки в горизонтальные швы, но не меньше, чем по 2 на этаж.

Армирование газобетонной кладки у проёмов

Усиление оконных проёмов производят в нижней части, в верхней и по бокам. Армирование под окном начинают с разметки поверхности последнего перед будущим проёмом ряда. Далее заготавливают стержни по размеру на 50–60 см больше длины окна. Такие же делают и штробы. Укладку выполняют в той же последовательности, что и при стеновом армировании.

Над окном обычно устанавливают металлический швеллер или два уголка, края которых выступают за границы проёма не меньше, чем на 30–50 см. Двери гораздо уже, поэтому над ними возможно создание армированной ленты из цементно-песчаного раствора и стержневой арматуры.

Для достижения этой цели над проёмом закрепляют деревянную опалубку. На неё выкладывают цементный раствор, в который помещают три арматурных металлических прута класса А-III диаметром 12 мм или хлысты стеклопластиковой арматуры диаметром 8-10 мм (их длина, как и уголков или швеллеров, должна превышать ширину проёма). Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

В боковых частях проёмов блоки укладывают таким образом, чтобы между ними по вертикали образовался примыкающий к краю зазор. В него помещают прут толщиной не менее 14 мм, после чего пустоту заливают бетоном. Такое армирование по вертикали ещё применяют при использовании низкокачественного газобетона, в местах опирания на стены сверхтяжёлых элементов, при сооружении колонн из газосиликата.

Также над окном можно устанавливать специальные U-блоки

Устройство армопояса в зданиях из газобетона

Армопояс — это замкнутая кольцевая конструкция из монолита, которая повторяет контуры возводимых стен. Её основу составляет каркас из 4 и более продольно расположенных стержней диаметром 10—14 мм. К ним при помощи стальной проволоки с сечением 6–8 мм прикреплена на расстоянии друг от друга 40–50 мм поперечная арматура. Такая конструкция в разрезе имеет квадратную либо прямоугольную форму.

Обычно армированный пояс устанавливают под деревянными перекрытиями и мауэрлатом крыши, в местах примыкания к внутренним и наружным стенам плитных и монолитных межэтажных перекрытий. Иногда им усиливают проёмы для окон и дверей. Для этого готовый каркас укладывают в деревянную опалубку или в углубление ряда из газосиликатных U-блоков и заливают бетонной смесью.

Таким образом, можно сделать вывод, что все способы усиления домов из газобетонных блоков хороши по-своему и вместе с тем имеют некоторые минусы. Чем же тогда лучше всего армировать газобетон: арматурой, сеткой, перфорированной лентой?

Однозначного ответа не существует, поскольку каждый метод и материал рассчитан на определённый тип зданий, нагрузку и другие факторы. Тем не менее, практика показывает, что при строительстве малоэтажных зданий из газосиликата во многих случаях оптимальным вариантом является стеклопластиковая арматура и композитная сетка. Они обладают прекрасными эксплуатационными свойствами и при этом не требуют больших затрат. У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

Видео по теме

Читайте также:

Кладочная сетка для кирпича

Технические характеристики композитной арматуры

Советская книга о стеклопластиковой арматуре

Армирование газобетонных блоков — стены, проёмы, армопояс

Армирование стен из газобетона и газосиликатных блоков

Разбираемся какие материалы используют для армирования кладки из газобетонных блоков, какие инструменты понадобятся. Рассмотрим проблемные зоны кладки и рекомендации производителей газоблоков.

Газобетон — это лёгкий строительный материал с пористой структурой. Он прочный, огнеупорный, влаго- и морозостойкий, не привлекает микроорганизмов, насекомых и грызунов, характеризуется высокими показателями тепло- и шумоизоляции.

Дома из газобетонных (газосиликатных) блоков получаются экологичными и долговечными. В них несложно поддерживать комфортный микроклимат как зимой, так и летом. Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Их сооружение экономично и по деньгам, и по времени, и по трудозатратам.

Но есть одно «но», на которое нельзя не обращать внимания. Высокая гигроскопичность и плохая растяжимость материала в сочетании со строительными ошибками могут привести к растрескиванию стен. Как этого избежать? Только путём армирования кладки!

Содержание:

- Проблемные зоны, требующие армирования

- Рекомендации производителей газобетонных блоков

- Необходимые инструменты

- Материалы для армирования газобетона

- Технология армирования

- Видео по теме

Нет времени читать всю статью? Сохраните её в социальных сетях или отправьте себе в мессенджер!

Проблемные зоны газобетонной кладки, требующие обязательного армирования

Прочность газобетона на изгиб приближается к нулю. Неармированная кладка из него несколько выносливей в этом плане, но не намного. Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

Искривления основания, составляющего 2 мм на метр, или крена фундамента, достигающего 5 мм на метр, вполне достаточно, чтобы по стенам пошли трещины. Поэтому при сооружении зданий из газосиликата без армирования не обойтись. Особого внимания требуют следующие зоны:

- ряд газоблоков, уложенных непосредственно на фундамент;

- проёмы для окон и дверей;

- места примыкания к перегородкам перекрытий и стропил;

- каждый четвёртый ряд кладки, который длиннее, чем 6 м;

- колонны и места предполагаемого возникновения превышающих норму нагрузки.

Среди недостатков обвязочной проволоки отметим шаткость готового каркаса, но этот минус можно нивелировать, если вязать каркас прямо в опалубке.

Газобетонные здания, расположенные в регионах с суровым климатом, сильными и частыми ветрами, повышенной сейсмоопасностью, однозначно требуют усиленного армирования стен.

Что рекомендуют производители газоблоков

Производители газосиликата акцентируют внимание на том, что армирование не усиливает несущую способность кладки, а уменьшает риск появления трещин вследствие усадки дома или перепадов температур. Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Величина такого риска зависит от типа грунта, нагрузок на стены и перекрытия, погодных условий и других факторов.

Поэтому целесообразность, точные места и виды армирования необходимо определять для каждого сооружения отдельно. При расчётах нужно руководствоваться СНиПами II–22, СНиПами 3.03.01–87 и Приложением 11 Пособия к СНиПам II–22–8.

Места, усиление которых рациональнее всего, перечислены выше. А чтобы оно было качественным, необходимо:

- перед укладкой арматурных стержней в поверхности газобетона прорезать штробы;

- размещать стержни на расстоянии не менее 60 мм от краев блока;

- перед укладкой арматуры заполнять сделанные штроборезом углубления бетонным составом или монтажным клеем;

- стены толщиной до 200 мм армировать одним прутом, более — двумя;

- загибать необвязанные в один контур концы стержней под углом 90° и заглублять в штробы.

Фрагмент альбома технических решений компании «Байкальский газобетон»

В штробы лучше всего укладывать арматуру периодического профиля с диаметром 8 мм. Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Вместо неё можно использовать оцинкованную перфополосу с сечением не меньше, чем 15 × 1 мм. Для узких швов подходят и специальные каркасы. Эти изделия представляют собой попарно расположенные полосы с сечением 8 × 1,5 мм, изготовленные из оцинкованной стали.

Инструменты для армирования газосиликатной кладки

Армирование газобетонной кладки не обходится без специальных инструментов. В числе основных:

- электрофреза или штроборез для нарезания в газосиликате продольных углублений;

- сметка или специальный фен для очищения штробов от строительной пыли;

- каретки для дозирования, удобного и равномерного нанесения клеевого состава на горизонтальную поверхность кладки.

Умелое обращение с этими и другими инструментами значительно упрощает и ускоряет процесс укрепления газосиликатной конструкции, но к желаемому результату приводит только в сочетании с применением наиболее подходящих материалов.

Чем армировать газосиликатные стены

Классический вариант армирования газобетонной кладки предусматривает использование металлических стержней с гладкой или профилированной поверхностью. Но современный рынок предлагает и другие материалы. Вот самые популярные.

Металлическая сетка

Есть ещё одна разновидность вязальной проволоки — проволока «Казачка», которая выпускается в виде готовых отрезков небольшой длины с кольцами на концах. Использование такой проволоки экономит время на нарезку и заготовку колец — процесс значительно упрощается.

Композитная сетка

Композитная кладочная сетка для газосиликатных блоков — тоже инновационный материал. По строению напоминает металлическую, но производится из стекловолоконных или базальтоволоконных стержней. Несмотря на почти в 6 раз меньший вес, композитная сетка по прочности превосходит металлические аналоги вдвое!. Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Кроме того, это изделие экологично, эластично, устойчиво к воздействию агрессивных факторов, не проводит электрический ток и не обладает магнитными свойствами. Оно не создаёт мостиков холода, потому что теплопроводность её намного ниже, чем у металла. Высокая несущая способность, срок эксплуатации длительностью до 100 лет, простота монтажа — далеко не все достоинства композитной армирующей сетки для газобетона, поэтому неудивительно, что её востребованность неуклонно растёт.

Стеклопластиковая кладочная сетка — популярный выбор строителей. Базальтопластиковая сетка тоже лучше металла, но цена её выше. Причём, по свойствам эта сетка одинакова со стеклопластиковой и превосходит её лишь в температуре горения.

Монтажная перфорированная лента

Монтажная перфолента — это полоса из стали со сделанными по всей длине отверстиями. Для армирования газосиликатной кладки нужно покупать материал толщиной 1 и шириной 16 мм. Он предназначен для усиления стен без штробления, а путём закрепления на саморезы. При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

При необходимости полосы можно использовать попарно, соединяя проволокой из стали. Этот вариант не подойдёт тем, кто планирует класть блоки на монтажную пену. С ней перфорированная лента работать не будет.

Особой прочностью на изгиб, если сравнивать с профилированной арматурой, они не отличаются. Зато благодаря компактности ленты получается существенная экономия на доставке, а благодаря отсутствию этапа штробления — на трудозатратах и покупке монтажного клея.

Стеклопластиковая или стальная арматура

Если с традиционной металлической арматурой всё и так понятно, то про стеклопластиковую знают ещё не все. Этот вид арматуры представляет собой стеклопластиковый шнур, спиралевидно обмотанный такой же нитью для обеспечения хорошего сцепления с рабочим раствором. При монтаже прутки между собой соединяются специальными гильзами. В итоге образуется армопояс, которому свойственны низкая теплопроводность, малый вес, длительный срок эксплуатации, удобство монтажа из-за минимального количества стыков.

Стеклопластиковая арматура появилась на рынке строительных материалов сравнительно недавно, поэтому наши клиенты нередко интересуются, можно ли ею армировать газобетон. Да, можно, если использовать стержни диаметром от 4 мм. Исключение составляют сейсмически активные районы. Там время от времени случаются превышающие норму нагрузки на излом, которые стеклопластиковая арматура долго выдерживать не способна.

Технологии армирования газобетона

Армировать кладку из газобетонных блоков можно путём горизонтального усиления выложенных рядов и монтажа монолитного пояса. Реже используется вертикальное армирование. Все варианты повышают устойчивость рабочего полотна к деформации, но при условии соблюдения технологических норм.

Армирование перегородок и стен из газобетонных блоков

Газосиликатные перегородки и стены обычно усиливают стержневой арматурой, сеткой и перфорированной лентой. Укладку прутов в стенах толщиной от 20 см начинают с вырезания 2 штроб по 25 × 25 мм так, чтобы от них до обоих краёв оставалось не меньше 6 см. Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Для более тонкой кладки достаточно 1 продольного углубления посередине. По углам штробы округляют. Далее их освобождают от пыли, увлажняют, заполняют клеевым составом или цементным раствором. Потом в борозды укладывают арматуру. На стыках пруты либо сваривают, либо ложат с перехлёстом, достигающим 20 диаметров, либо на концах загибают и связывают проволокой.

Остатки клея или раствора удаляют шпателем, после чего продолжают монтаж блоков.

Поперечное усиление стен из газоблоков также выполняют стеклопластиковой или другой сеткой. Её укладывают на слой монтажного клея. При этом сетку размещают на расстоянии 50 мм от внешней грани фасадной стены. На внутреннюю поверхность должно выступать 2–3 мм. Завершают укладку нанесением ещё одного клеевого слоя, на который монтируют следующий ряд.

Для соединения газоблочных стен на стыках используют Т-образные анкеры, скобы из металла или полосовые элементы. Их закладывают через каждые 2–3 ряда кладки в горизонтальные швы, но не меньше, чем по 2 на этаж.

Армирование газобетонной кладки у проёмов

Усиление оконных проёмов производят в нижней части, в верхней и по бокам. Армирование под окном начинают с разметки поверхности последнего перед будущим проёмом ряда. Далее заготавливают стержни по размеру на 50–60 см больше длины окна. Такие же делают и штробы. Укладку выполняют в той же последовательности, что и при стеновом армировании.

Над окном обычно устанавливают металлический швеллер или два уголка, края которых выступают за границы проёма не меньше, чем на 30–50 см. Двери гораздо уже, поэтому над ними возможно создание армированной ленты из цементно-песчаного раствора и стержневой арматуры.

Для достижения этой цели над проёмом закрепляют деревянную опалубку. На неё выкладывают цементный раствор, в который помещают три арматурных металлических прута класса А-III диаметром 12 мм или хлысты стеклопластиковой арматуры диаметром 8-10 мм (их длина, как и уголков или швеллеров, должна превышать ширину проёма). Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

Опалубку убирают через 3 или 4 дня, когда раствор полностью затвердеет.

В боковых частях проёмов блоки укладывают таким образом, чтобы между ними по вертикали образовался примыкающий к краю зазор. В него помещают прут толщиной не менее 14 мм, после чего пустоту заливают бетоном. Такое армирование по вертикали ещё применяют при использовании низкокачественного газобетона, в местах опирания на стены сверхтяжёлых элементов, при сооружении колонн из газосиликата.

Также над окном можно устанавливать специальные U-блоки

Устройство армопояса в зданиях из газобетона

Армопояс — это замкнутая кольцевая конструкция из монолита, которая повторяет контуры возводимых стен. Её основу составляет каркас из 4 и более продольно расположенных стержней диаметром 10—14 мм. К ним при помощи стальной проволоки с сечением 6–8 мм прикреплена на расстоянии друг от друга 40–50 мм поперечная арматура. Такая конструкция в разрезе имеет квадратную либо прямоугольную форму.

Обычно армированный пояс устанавливают под деревянными перекрытиями и мауэрлатом крыши, в местах примыкания к внутренним и наружным стенам плитных и монолитных межэтажных перекрытий. Иногда им усиливают проёмы для окон и дверей. Для этого готовый каркас укладывают в деревянную опалубку или в углубление ряда из газосиликатных U-блоков и заливают бетонной смесью.

Таким образом, можно сделать вывод, что все способы усиления домов из газобетонных блоков хороши по-своему и вместе с тем имеют некоторые минусы. Чем же тогда лучше всего армировать газобетон: арматурой, сеткой, перфорированной лентой?

Однозначного ответа не существует, поскольку каждый метод и материал рассчитан на определённый тип зданий, нагрузку и другие факторы. Тем не менее, практика показывает, что при строительстве малоэтажных зданий из газосиликата во многих случаях оптимальным вариантом является стеклопластиковая арматура и композитная сетка. Они обладают прекрасными эксплуатационными свойствами и при этом не требуют больших затрат. У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

У нас эти материалы можно приобрести по выгодным ценам. Звоните 8-800-770-03-55.

Видео по теме

Читайте также:

Кладочная сетка для кирпича

Технические характеристики композитной арматуры

Советская книга о стеклопластиковой арматуре

диаметр, толщина и расчет арматуры для армирования

Среди всех каменных кладочных материалов, автоклавный газобетон отличается наибольшей пористостью. Теоретически он может быть конструкционным, с плотностью до 1200 кг/м3 и классом прочности В15, но на практике заводы выпускают только конструкционно-теплоизоляционные марки плотностью не более 700 кг/м3, так как в малоэтажном домостроении высокая прочность не столь важна, как низкая теплопроводность.

Малое сопротивление сжатию, свойственное лёгкому камню, провоцирует трещинообразование, и чтобы его предупредить, производится армирование газобетона арматурой. Какие материалы для этой цели используются, и по какому принципу внедряются в кладку, мы и расскажем далее.

Содержание

- Для чего нужно армировать газобетон

- Какую арматуру использовать

- Подготовка к процессу армирования

- Какие инструменты и материалы нужны

- Расчёт по толщине арматуры

- Технология армирования стержнями

- Первый ряд

- Как делать стыковку арматуры по длине и перевязка с поперечными стенами

- Армирование под оконным проемом

- Особенности вертикального армирования

- Заключение

- Калькулятор дома из газобетона

Для чего нужно армировать газобетон

Вообще, в армировании нуждается любая кладка, а не только газобетонная — другое дело, что показания к усилению могут быть разными. Даже кладка из полнотелого кирпича (керамического, силикатного, бетонного), в определённых условиях нуждается в армировании – что уже говорить о стенах из поризованного материала с тонкими нежёсткими клеевыми швами.

Сильнее всего газоблочная кладка реагирует на подвижки основания, на неравномерные нагрузки и неровное положение блоков в ряду. Поэтому технология строительства из этого материала предусматривает ряд мер, способных снизить вероятность растрескивания блоков, одной из которых является армирование газоблока арматурой.

Поэтому технология строительства из этого материала предусматривает ряд мер, способных снизить вероятность растрескивания блоков, одной из которых является армирование газоблока арматурой.

В первую очередь, усиление требуется зонам, где кладка прерывается – а это оконные и дверные проёмы. В дверях армируется ряд над проёмом, когда в нём не предусмотрена перемычка. При наличии перемычки, арматура укладывается под пятой опирания, с заведением её в тело кладки минимум на 50 см. Оконный проём армируется не только сверху, но и под подоконником. В обязательном порядке армируется первый ряд стеновой кладки.

Всё остальное индивидуально, и зависит от конструктива здания и условий его строительства. От них зависит, надо ли закладывать арматуру через 100 см по всей высоте стен, хотя большинство строителей считает, что лишним это точно не будет. Если есть проект, в нём будут указаны точные места закладки арматуры.

Вот в каких случаях армирование газобетонных блоков арматурой по всей высоте стен обязательно: