Как сделать у блок из газобетона своими руками: Газобетонные блоки своими руками в домашних условиях

область применения, особенности, размеры, плюсы и минусы

В области жилищного строительства расширяется номенклатура применяемых стройматериалов. Пользуются популярностью U-блоки из газобетона, изготавливаемые из легкого ячеистого бетона с удельным весом до 0,45 т/м3. С помощью профильных изделий несложно изготовить прочные перемычки, соорудить опалубку стационарного типа, а также сформировать прочный силовой контур. В зависимости от сложности выполняемых задач используется продукция с различными габаритами. Рассмотрим детально газобетонный блок U-образной конфигурации, оценим достоинства.

Где используются U образные блоки из газобетона

Получившие широкое распространение U-образные блоки из газобетона используются для решения комплекса серьезных задач:

- изготовления опалубки стационарной конструкции;

- выполнения прочных перемычек для проемов;

- сооружения силового пояса, обладающего повышенной прочностью;

- формирования опорного контура для установки стропильной конструкции;

- постройки армопояса для усиления стен.

Форма ячеистого композита в поперечном сечении похожа на лоток. После укладки в желоб стальных прутков, объединения их в общий силовой контур и заливки раствором, бетонный массив постепенно твердеет, приобретая эксплуатационную прочность. Силовой пояс равномерно распределяет действующую нагрузку на стены и проемы. При этом значительно повышается жесткость коробки здания.

U образные газобетонные блоки имеют нетипичное назначение

Технология производства

Существует два способа, по которым изготавливают шлаковые блоки.

- Простой способ. В данном случае применяют специальные емкости, находясь в которых подготовленный раствор приобретает требуемую прочность. Блоки высыхают естественным путем, пока цемент полностью не закрепится.

- Сложный способ. При таком методе изготовления применяются вибрационные приспособления. Во многих случаях обращаются к таким элементам, как вибростол или дополняют форму мотором с вибрационной функцией.

Ознакомимся с технологией изготовления шлаковых блоков с помощью простых форм.

- Все подготовленные ингредиенты в требуемых пропорциях укладывают в бетономешалку, после чего тщательно перемешивают.

- Готовый раствор заливают в формы. Что касается трамбовки, то ее осуществляют при помощи молотка – им простукивают емкости, чтобы весь воздух ушел из материала.

- Если блоки планируется изготавливать с пустотами, то в каждую отдельную деталь ставят бутылки с водой (обычно хватает 2-х бутылок).

Главную сложность при таком способе изготовления представляет трамбовка блоков. Если внутри раствора остались пузырьки воздуха, то это окажет неблагоприятное воздействие на качество итогового продукта.

Что касается более сложного метода производства шлакоблоков, то здесь проводятся следующие работы:

- начинать изготовление материалов таким способом следует с размешивания смеси в бетономешалке;

- получившийся в итоге раствор отправляют в форму, а затем разравнивают мастерком;

- далее запускается вибратор, а сам раствор держат в форме в течение 20-60 секунд;

- затем оборудование нужно отключить, установка приподнимается, а затем вынимается готовый блок.

Как изготавливают U-блоки из газобетона

Популярные U-блоки из газобетона производят по проверенной технологии с использованием современного оборудования. В качестве материала используется бетон с равномерно распределенными воздушными ячейками.

Он производится из следующих компонентов:

- вяжущего вещества, в качестве которого используется портландцемент с маркировкой М400;

- предварительно просеянного кварцевого песка средней крупности, выполняющего функцию наполнителя;

- алюминиевой пудры, применяемой для формирования ячеистой структуры газосиликатного массива;

- воды, которая вводится до требуемой консистенции состава и, реагируя с алюминием, способствует формированию воздушных полостей;

- добавок на основе кальциевого хлорида и силиката, которые улучшают прочностные характеристики композита.

Процентное содержание компонентов определяется экспериментальным путем. В процессе химической реакции активно выделяется газ, который образует равномерно распределенные полости. Благодаря воздушным ячейкам возрастает теплоемкость газосиликата.

Благодаря воздушным ячейкам возрастает теплоемкость газосиликата.

Изготовление изделий осуществляют по следующему алгоритму:

- Смешивают портландцемент, известь и песок согласно рецептуре.

- Добавляют техническую воду и алюминиевый порошок.

- Силикатным составом заполняют специальные формы.

- Дожидаются газообразования, в результате которого материал увеличивается в объеме.

- Изделия пропаривают в автоклавах при повышенном давлении и температуре.

- Продукцию извлекают из опалубки, складируют на поддоны, упаковывают.

Важным фактором есть то, что эти блоки можно укладывать на любую из сторон

Технологический процесс предусматривает возможность изготовления только в условиях производственных предприятий. Для этого требуется спецоборудование, соблюдение режимов автоклавной обработки и лабораторный контроль качества. Благодаря промышленной технологии в бетонном массиве равномерно распределяются воздушные ячейки.

Автоклавный способ производства обеспечивает возможность получать популярные в строительной отрасли изделия.

Автоклавный способ производства обеспечивает возможность получать популярные в строительной отрасли изделия.Приобретая газобетонный блок, имеющий у-образную форму, обратите внимание на следующие моменты:

- цвет изделия. Продукция, произведенная автоклавным способом, имеет белый цвет, в отличие от серых пенобетонных изделий, изготавливаемых на стройплощадке;

- сертификат качества. Наличие документа, подтверждающего соответствие характеристик продукции требованиям стандартов, свидетельствует о системе проверки качества.

В процессе использования качественной продукции с проверенными эксплуатационными свойствами не возникнет непредвиденных ситуаций.

Как сделать своими руками

Нередко народные умельцы создают газобетонные блоки u-образные своими руками. Это позволяет не только сократить расходы, но и получить полезный опыт, который пригодится при реализации будущих строительных работ. Существует два варианта изготовления таких конструкций: формирование классического рядового блока и сборка газобетонных U-блоков из нескольких элементов.

Формование классического рядового блока

Первый вариант требует некоторых усилий и навыков. Еще понадобится подготовить профессиональный инструмент, составить чертежи и придерживаться последовательности действий:

- В первую очередь стоит нанести разметки, учитывая размеры и толщину стены.

- Дальше делается 2 ключевых пропила, от которых будет зависеть толщина стенок.

- На следующем этапе можно выполнить вспомогательные пропилы или отверстия для более удобной обработки конструкции.

- В завершении внутренняя часть блока достается с помощью молотка каменщика и производится окончательный этап формовки.

С помощью этой технологии можно сделать качественные блоки с любыми типоразмерами. Так, например, вы сможете изменить ширину наружной стенки, чтобы улучшить теплопроводность.

Из минусов данного варианта выделяют большие затраты материалов. Еще обработка хрупкого газосиликата требует некоторых навыков.

Сборка u формы из нескольких блоков различной толщины

В отличие от предыдущего метода, сборка У-образных блоков из нескольких конструкций требует меньших физических усилий и денежных затрат. Строителям достаточно выложить по размеченному периметру блоки с небольшой толщиной, руководствуясь некоторыми принципами и рекомендациями.

Строителям достаточно выложить по размеченному периметру блоки с небольшой толщиной, руководствуясь некоторыми принципами и рекомендациями.

Так, при производстве изделий толщиной 375 мм понадобятся простые изделия с параметрами 150 мм, 75 мм и 50 мм.

Монтаж выполняется непосредственно на стройплощадке по такой инструкции:

- На внешней стороне с помощью клеевой основы фиксируются блоки толщиной 150 мм.

- После этого закрепляются конструкции толщиной 75 мм. Их нужно отпилить на 175 мм по высоте и закрепить в лежачем положении на клеевой состав. Это необходимо для создания дна U-образной конструкции.

- В завершении остается зафиксировать изделия на 50 мм.

После схватывания клея прочностные свойства конструкции будут увеличены до уровня заводских.

Ключевыми достоинствами метода являются доступность и простота производства, поскольку строителям нужно провести 1 пропил ножовкой по газобетону, но не прибегать к мероприятиям по формовке.

Применение самодельных конструкций оправдывает себя в разных условиях. С их помощью можно создавать ограждения, несъемную опалубку и другие строительные конструкции.

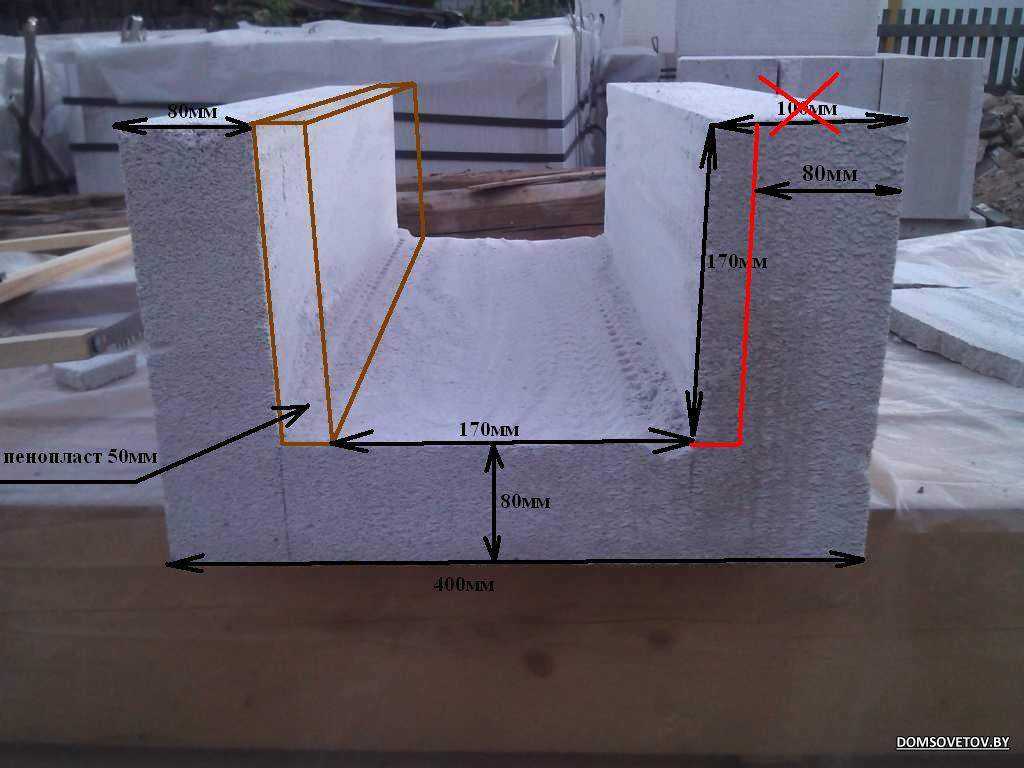

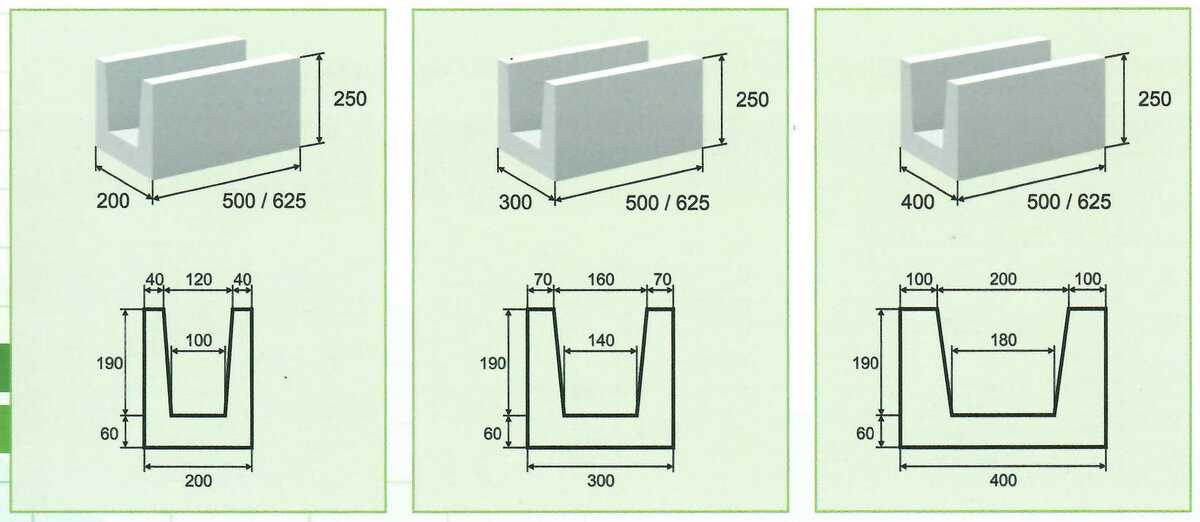

Конструктивные особенности и габариты

Главные особенности конструкции:

- продольно расположенная полость, напоминающая по форме лоток;

- одинаковая длина различных типоразмеров изделий, составляющая 50 см.

Газобетонный блок, имеющий профильную форму, изготавливается по современной технологии

Блоки изготавливаются со следующими габаритами:

- шириной, составляющей 200, 250, 288, 300, 365, 375, 400 мм;

- высотой, равной 200 или 250 мм;

- толщиной стенки в верхней части лотка 7 или 14,5 см.

Стандарты предусматривают изготовление типоразмерного ряда изделий в соответствии с указанными размерами.

Что подготовить для работы

Начинают с выбора и покупки газоблоков. Это искусственный камень, относящийся к группе пенобетонов. Получают его из смеси песка и цемента. В нее добавляют реагенты, которые вспенивают сырье. Получившиеся в результате вспенивания пузырьки воздуха равномерно распределяются по всей массе. Это определяет легкость материала и его высокие изоляционные характеристики.

Получают его из смеси песка и цемента. В нее добавляют реагенты, которые вспенивают сырье. Получившиеся в результате вспенивания пузырьки воздуха равномерно распределяются по всей массе. Это определяет легкость материала и его высокие изоляционные характеристики.

Выпускается три типа газобетонных блоков. Теплоизоляционные обладают наименьшей плотностью, их используют как изоляцию. Конструкционно-теплоизоляционный газобетон более плотный. Он может применяться как изолятор и как строительный материал для перегородок и других малонагруженных элементов. Конструкционные блоки имеют максимальную плотность и прочность. Используются в строительстве. Все типы газоблоков производятся в разных размерах, что позволяет подобрать наиболее подходящий для своей постройки вариант.

Важно выбрать марку материала. Газобетон разных марок различается по плотности, от этого зависит и область применения. Например, изоляционные или конструкционно-теплоизоляционные блоки низкой плотности нельзя применять для возведения несущих стен. Необходимо провести расчет нагрузок и получить рекомендации специалистов относительно марки.

Необходимо провести расчет нагрузок и получить рекомендации специалистов относительно марки.

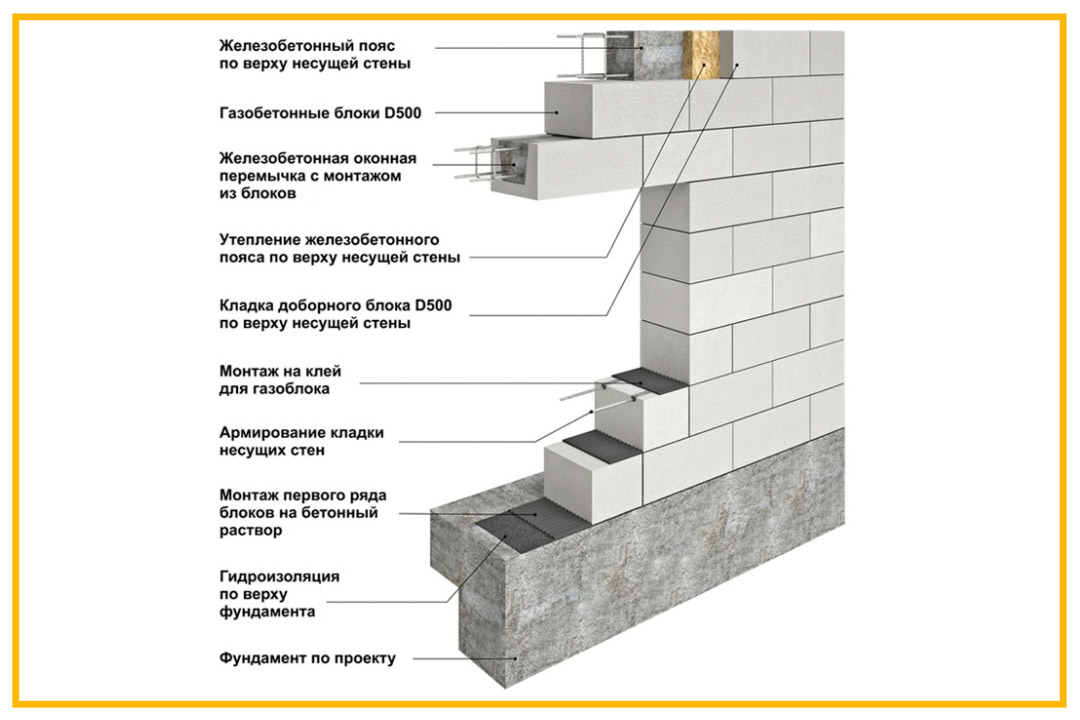

Для кладки используется специальный клей (за исключением первого ряда). При правильной укладке он дает шов высотой всего 1-3 мм. Клей изготавливается из высококачественного портландцемента с различными добавками, в число которых входят и теплоизоляционные. После отвердения тонкие швы дают эффект монолитной стены с теплопотерями не больше 10%. Если класть газобетон на цементно-песчаную смесь, как обычный кирпич, толщина швов значительно вырастет. Неизбежно образуются мостики холода, что увеличивает теплопотери до 30%.

Относительно недавно перечень того, на какой раствор кладут газобетонные блоки, пополнился пеной. Она хорошо справляется с задачей и проста в применении, но «проверки временем» пока не прошла. Ее рекомендуют использовать при монтаже самонесущих стен и перегородок. В остальных случаях лучше все-таки применять специальные клеевые составы. Самодельные смеси из цемента и песка, все плиточные клеи лучше сразу исключить.

Instagram khmelnytsky.construction.work

В набор инструментов для укладки газобетонных блоков входит зубчатый шпатель или ковшик для распределения раствора, кельма для его нанесения. Понадобится специальная ножовка для подрезки, резиновая киянка для коррекции элемента на кладке, штроборез для выполнения штроб под армирование. Кроме того, надо приготовить разметочные шнуры, уровень или лазерный нивелир, ведро и дрель-миксер для разведения смеси, арматурные прутки.

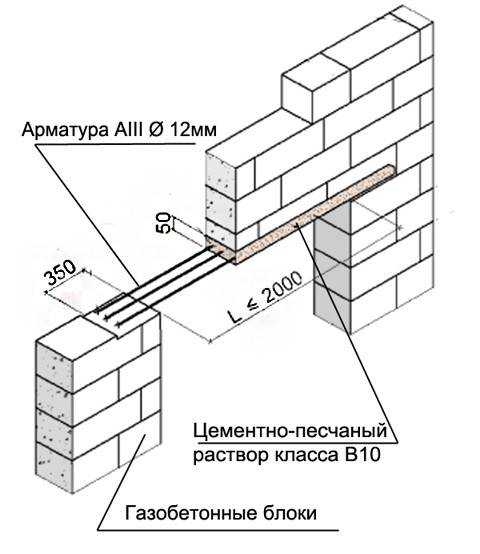

Профильный газобетонный блок – нюансы применения

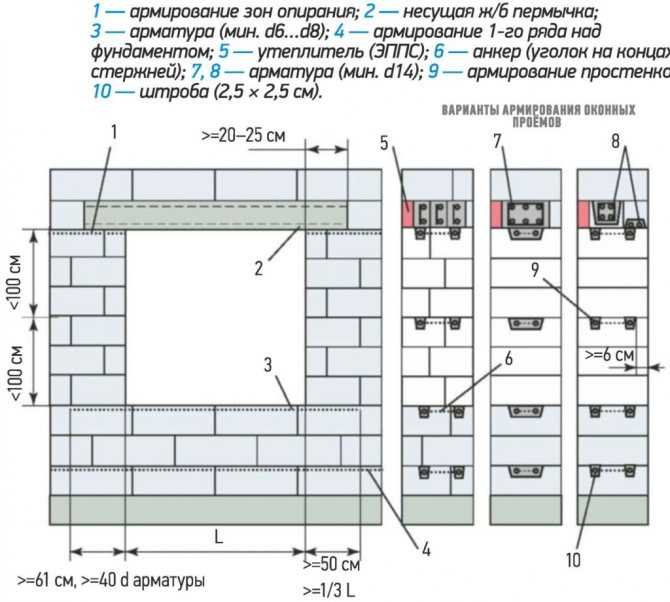

Для кладки применяется специальный клей. Армирование конструкции производится стальными стержнями, которые располагаются внутри желоба, заполняемого бетонной смесью. Марка применяемой бетонной смеси, а также сортамент арматуры определяются в зависимости от величины действующих усилий. Заполнение полостей бетоном производится до верхней кромки. После окончательного твердения бетона профильные изделия формируют монолитную конструкцию с повышенной прочностью.

Используя U-образные блоки из газобетона, соблюдайте следующие рекомендации:

- монтаж элементов на опорную поверхность производите после окончательного набора бетоном эксплуатационной прочности. Окончательную прочность бетон приобретает через 4 недели после заливки;

- площадь опорной поверхности должна охватывать всю ширину изделий, включая застывший бетон с арматурой, и составлять не менее 20 см. Запрещается использовать в качестве опорной плоскости стенки верхней части желоба.

Автоклавный метод получения газоблоков, имеющих U-образную форму, позволяет получать изделия, пользующиеся популярностью при строительстве зданий

Цельная конструкция на основе профильных газосиликатных элементов способна воспринимать значительные усилия, предохраняя стены здания от локального разрушения.

Газонаполненный бетон также выполняет функцию теплоизолированной опалубки. С целью повышения теплоизоляционных свойств, внутри желоба располагается пенопластовый или пенополистирольный вкладыш. Это позволяет увеличить эффективность теплоизоляции, избавиться от перемычек холода, значительно уменьшив уровень теплопотерь.

Это позволяет увеличить эффективность теплоизоляции, избавиться от перемычек холода, значительно уменьшив уровень теплопотерь.

Самостоятельное изготовление u блоков

Некоторые строители изготавливают п блоки своими руками, считая готовые детали слишком дорогими или не подходящими по размерам. Существует два метода:

- берут стеновой блок, такой же, как в кладке. Делают несколько пропилов в продольном направлении на нужную глубину, затем выламывают центральную часть и обрабатывают дно полученного лотка. Этот способ дает большое количество отходов и для строительства больших объектов считается слишком затратным;

- склейка лотка из отдельных элементов. Берут два блока для перемычек толщиной 100 мм. Один аккуратно распиливают в продольном направлении, получая две детали толщиной 50 мм (они немного меньше за счет толщины пропила и последующей обработки). После этого изготавливают центральную деталь (днище) из одной половинки, отрезая лишнюю ширину. Например, для изготовления u блока шириной 500 мм нужна средняя часть шириной 350 мм (350 + 100 + 50 =500).

После этого склеивают отдельные детали на полиуретановый клей, дают ему просохнуть, и используют полученный лоток в строительных работах.

После этого склеивают отдельные детали на полиуретановый клей, дают ему просохнуть, и используют полученный лоток в строительных работах.

Второй вариант экономичнее в отношении расхода материалов, но затратнее по времени. Здесь нужны люди, занятые изготовлением у блоков и не участвующие в общем строительном процессе. Если производится постройка дома своими руками, заниматься изготовлением деталей обычно некогда, предпочитают приобрести готовые детали и не тратить время.

Какими достоинствами обладают u блоки из газобетона

Профильный газобетонный блок обладает рядом преимуществ:

- небольшим весом;

- точными габаритами;

- повышенной чистотой поверхности;

- стойкостью к температурным колебаниям;

- пожарной безопасностью;

- продолжительным сроком использования;

- безвредностью для окружающих;

- повышенными теплоизоляционными свойствами.

Расширенный ассортимент изделий со стандартизированными габаритами обеспечивает возможность вписать их в различные виды кладки.

В процессе их изготовления осуществляется лабораторный контроль качества продукции

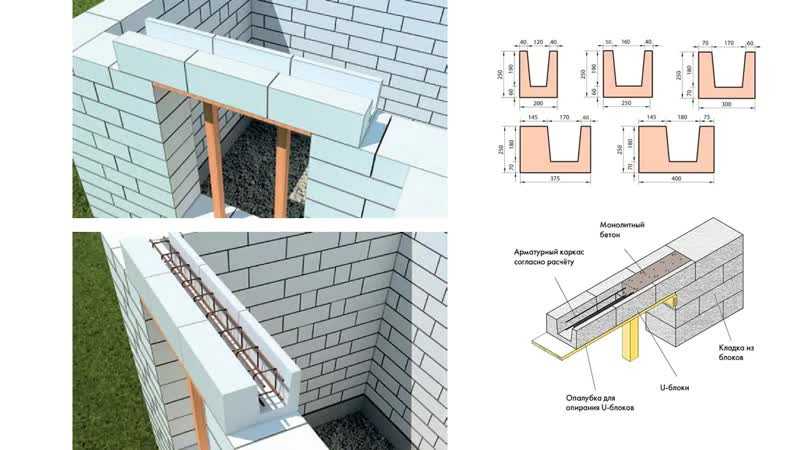

Используем U-образный блок в качестве перемычек

Сооружение перемычек производится различными методами:

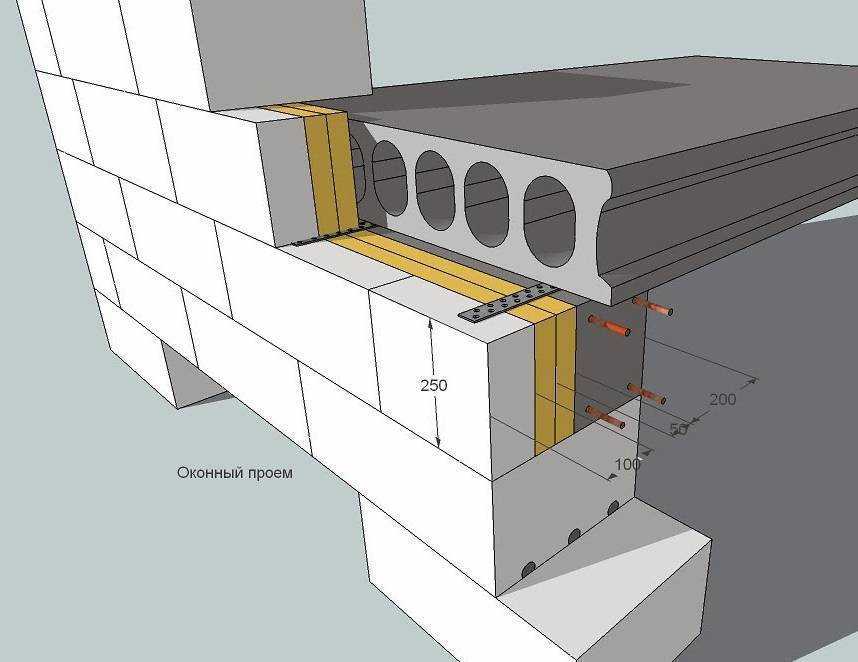

- укладка производится на прочную деревянную или металлическую основу, установленную над проемом. В желобе располагается стальной стержень, емкость заполняется бетоном. Демонтаж основы производится после твердения бетона;

- изделия размещаются на ровной и устойчивой поверхности, армируются и заполняются бетонной смесью. Раствор твердеет, затем цельная железобетонная балка поднимается с помощью грузоподъемного устройства на необходимый участок.

Выбор способа бетонирования перемычек определяется индивидуально в зависимости от специфики выполнения работ.

Методы установки перемычек

Конструкцию для перекрытия дверей и окон из U образных блоков выполняют двумя способами – сборным и монолитным.

Сборная система

Такой вариант монтажа газобетонных перемычек применяется для проемов длиной не более 2,5 метров. На ровной твердой поверхности выкладываются U образные блоки, которые между собой скрепляются клеевым раствором.

На ровной твердой поверхности выкладываются U образные блоки, которые между собой скрепляются клеевым раствором.

Размер блока должен быть больше проема как минимум на 40 сантиметров. Это обусловлено тем, что при установке перемычки глубина нахлеста на стены с двух сторон составляет не менее 20 сантиметров. Для больших пролетов – 25 сантиметров.

После сборки блоков внутренняя часть U образной конструкции армируется, с внутренней стороны стены укладывается теплоизоляционная прослойка из пенополистирола. Затем лоток заполняется бетонным раствором, который хорошо уплотняется и выравнивается.

Когда армированная бетонная смесь полностью застынет, конструкцию поднимают с помощью грузоподъемного приспособления и устанавливают над проемом.

Монолитная сборная система

Такой вариант используется при сооружении окон или дверей большого размера. Изначально над пролетом закрепляется временная каркасная основа. Чаще всего выставляют опору из дерева. На нее устанавливаются газобетонные перемычки с опорой на стену в 25 сантиметров с каждой стороны проема.

Каждый U образный блок скрепляется специальным клеевым раствором для газобетона. После этого проводится армирование, теплоизоляция и заливка. По истечении двух недель, когда бетон окончательно застынет, деревянную основу демонтируют.

Применяем У-образные изделия из газобетона для формирования армопояса

Для создания армопояса изделия устанавливают на завершающий ряд кладки по следующему алгоритму:

- Опорную поверхность стен смазывают клеем и устанавливают блоки.

- Готовят арматурный каркас, закрепляя стержни проволокой для вязания.

- Укладывают арматуру, обеспечив ее неподвижность распорками.

- Увлажняют поверхность желоба, и заполняют лоток бетоном.

- Уплотняют бетонный массив и выравнивают его поверхность.

Важно тщательно утрамбовать бетон для удаления воздушных полостей.

Как сделать рубанок для газобетона? — АлтайСтройМаш

Газобетонные блоки – легкий пористый стройматериал, который можно обрабатывать без особых усилий с помощью ножовки, рубанка для газобетона и других видов ручного инструмента. Многие инструменты схожи со столярными, и это не случайно, ведь обработка газоблоков и других ячеистых бетонов схожа с работой над древесиной.

Многие инструменты схожи со столярными, и это не случайно, ведь обработка газоблоков и других ячеистых бетонов схожа с работой над древесиной.

Инструмент для газобетона

Для резки газобетонных блоков можно использовать даже обычную ручную ножовку по дереву. Однако это подходит лишь для небольших объемов работ, поскольку газобетон истирает рабочую поверхность пилы. Для масштабного строительства, где необходимо резать много газобетонных блоков, используют специальный инструмент для газобетона:

- сабельную электроножовку,

- циркулярную электропилу,

- ручную пилу с победитовыми напайками на зубцах,

- рубанок для газобетона.

Несмотря на схожесть названия со столярным аналогом, рубанок для газоблоков имеет несколько иную конструкцию. Режущих кромок в нем несколько, а не одна, и срез материала больше похож на счесывание, чем на строгание.

Такой пористый строительный материал как газобетон очень хорошо поддается плавному счесыванию, но плохо работает с ударными нагрузками при строгании, так как от них могут появиться трещины.

- плоское основание (дерево или пластик),

- счесывающие металлические пластины чаще с зубцами,

- ручка.

Режущие кромки по 5-6 рядов располагаются с двух сторон, от центра основания ближе к краям рабочей поверхности. При этом каждый блок лезвий имеет наклон в противоположную другому блоку сторону. Это дает возможность не только строгать, но и одновременно шлифовать поверхность газоблоков.

Рубанок для газобетона своими руками

Инструмент достаточно прост в изготовлении. При этом простота его конструкции дает возможность сделать рубанок для газобетона своими руками в условиях обычного гаража и частной мастерской. Для этого даже не нужно сварочное оборудование или какие-то сложные приспособления.

Для изготовления вам понадобится доступный для любого частного мастера набор инструментов и материалов.

Технология:

- Возьмите доску длиной 30-40 см.

Ширину выбирайте под себя. Рубанок должен захватывать максимальную поверхность газоблока, но при этом быть достаточно маневренным.

Ширину выбирайте под себя. Рубанок должен захватывать максимальную поверхность газоблока, но при этом быть достаточно маневренным. - Обработайте столярным рубанком рабочую поверхность, чтобы она была ровной и без острых краев.

- Вырежьте из стального тонкого листа лезвия и зубцы ножницами по металлу.

- Нанесите разметку режущих кромок на одинаковом расстоянии друг от друга.

- Сделайте надрезы лобзиком и обработайте их клеем.

- Режущие кромки вставьте в надрезы и дождитесь высыхания клея.

Далее необходимо прикрепить рукоятку, взяв ее из любого другого аналогичного инструмента или использовав старую дверную ручку на двух креплениях. Можно задействовать готовую деревянную гладилку для штукатурки и на неё просто прибить основание с лезвиями.

Рубанок для газобетона своими руками из саморезов

Вместо режущих кромок с шипами можно использовать гвозди и другие метизы. Изготовить рубанок для газобетона своими руками из саморезов или гвоздей еще проще.

В подготовленную доску вкручиваются саморезы, длина которых на несколько миллиметров больше толщины основания. Готовый рубанок для газоблоков будет похож на щетку, но только с жестким «ворсом».

Простота в кладке и механической обработке газобетонных блоков резанием стала причиной их активного использования в частном строительстве. При этом спросом среди предпринимателей России, Казахстана и Узбекистана пользуются не только газоблоки, но и оборудование для производства газобетона от компании «АлтайСтройМаш», ведь оно обладает высокой рентабельностью и быстро окупается.

Новости | Группа Маса

Концепция Masa успешно используется

Порта Вестфалика/Цзюцзян 18 марта 2022 г.

Наша концепция VARIO PANEL для армированных элементов уже много лет используется во всем мире. В Цзюцзяне, КНР, введен в эксплуатацию завод по производству ячеистого бетона Masa, который устанавливает стандарты во всей Юго-Восточной Азии. Завод в Цзюцзяне с производительностью 1440 м³ в сутки с самого начала играл в первом дивизионе и снабжает весь регион железобетонными элементами и блоками.

В Цзюцзяне, КНР, введен в эксплуатацию завод по производству ячеистого бетона Masa, который устанавливает стандарты во всей Юго-Восточной Азии. Завод в Цзюцзяне с производительностью 1440 м³ в сутки с самого начала играл в первом дивизионе и снабжает весь регион железобетонными элементами и блоками.

Господин Сунь, инвестор этого престижного завода, рассказывает о своих мотивах для осуществления этого проекта в сотрудничестве с нами:

Господин Сунь, как вам пришла в голову идея построить завод по производству ячеистого бетона?

Спрос на качественные строительные материалы в Китае постоянно растет, и мы хотели иметь возможность производить помимо обычных блоков высококачественные армированные элементы. Сейчас становится очевидным, что эта тенденция сохранится, а пока мы производим практически только крупногабаритные армированные элементы.

Почему вы выбрали Масу?

Ответ прост: Masa предложила наиболее интересную с точки зрения рентабельности концепцию.

Вы упомянули, что до недавнего времени ваш ассортимент был ориентирован на стандартные блоки. Приобретая этот завод, вы инвестировали в комплексное расширение своего портфолио. Насколько важным был для вас этот шаг?

Я действительно могу назвать это важной вехой для себя и своего предприятия. Такой шаг должен быть хорошо продуман и продуман. Именно по этой причине я искал партнера, который не только разбирается в проектировании и производстве машин для такого масштабного проекта. Одна вещь была особенно важна для меня: там должно было быть полное ноу-хау процесса! Маса дал мне профессиональный совет еще на этапе планирования. Это убедило меня передать свои деньги этой команде из Германии.

Инженерно-технические консультации — это одно. А как же сервис и поставка запчастей? Германия не за горами.

Резонный вопрос. Машины, работающие круглосуточно и без выходных, неизбежно изнашиваются; в ходе сервисных мероприятий оборудование необходимо обслуживать и заменять. Masa дает нам советы относительно экономически обоснованного выбора запасных и быстроизнашивающихся частей, которые мы можем заказать заранее и держать на складе здесь, на нашем заводе. На всякий случай у нас также есть местные контакты в Masa Tianjin, и поддержка Masa доступна в любое время — напрямую или через удаленную службу. Приятно осознавать, что кто-то на другом конце света решает твои проблемы вместе с тобой.

Masa дает нам советы относительно экономически обоснованного выбора запасных и быстроизнашивающихся частей, которые мы можем заказать заранее и держать на складе здесь, на нашем заводе. На всякий случай у нас также есть местные контакты в Masa Tianjin, и поддержка Masa доступна в любое время — напрямую или через удаленную службу. Приятно осознавать, что кто-то на другом конце света решает твои проблемы вместе с тобой.

Все это звучит убедительно. Тем не менее, вероятно, есть большая разница между азиатскими поставщиками и Masa с точки зрения цен. Как вы справляетесь с этим?

Без сомнения. Решение — правильная смесь. Объем поставки для всего проекта был разделен между Masa и местными поставщиками. Основные компоненты, такие как режущая техника и манипуляторы, поставлялись напрямую из Германии. Местный объем поставки был точно определен и разработан компанией Masa. Мы построили, одобрили и собрали эти компоненты на месте с помощью Masa.

В целом, проект привел нас к экономически планируемому общему пакету. Это впечатление все больше и больше подтверждалось в ходе своевременной реализации проекта. С момента ввода в эксплуатацию завод работает с надежной доступностью и обещанными по контракту эксплуатационными характеристиками с точки зрения качества продукции, доступности и мощности.

Это впечатление все больше и больше подтверждалось в ходе своевременной реализации проекта. С момента ввода в эксплуатацию завод работает с надежной доступностью и обещанными по контракту эксплуатационными характеристиками с точки зрения качества продукции, доступности и мощности.

Большое спасибо всей команде Masa.

Спасибо, мистер Сан.

ЧТО ТАКОЕ БЛОКИ AAC И ИХ ПРЕИМУЩЕСТВА?ARL Infratech

ЧТО ТАКОЕ БЛОКИ AAC? Почему сейчас это популярный выбор среди строителей?ЧТО ТАКОЕ БЛОКИ AAC? Почему сейчас так популярен ?

Блоки из автоклавного газобетона (AAC)— это экологически чистый строительный материал, сертифицированный по стандарту , который можно использовать для коммерческих, промышленных и жилых построек. Это прочная, устойчивая и экономичная замена традиционно используемых кирпичей.

Газобетон был разработан в 1924 году в Швеции с целью создания материала, обладающего такими преимуществами, как удобство обработки, как у дерева, и долговечность, как у бетона.

изготавливаются из цемента, извести, кремнезема и алюминиевой пудры в качестве основного сырья с использованием высокотехнологичного оборудования и оборудования. Смесь AAC полностью отверждается в автоклавах с использованием пара при высоком давлении и температуре, что придает блокам AAC самое высокое соотношение прочности к весу среди различных обычно используемых стеновых материалов.

Блоки AAC чрезвычайно легкие по весу и благодаря своим многочисленным преимуществам, таким как высокая тепловая и звуковая изоляция, большой размер, простота в обработке и т. д., быстро становятся предпочтительным стеновым материалом строителей и архитекторов в Индии.

Вот некоторые из основных преимуществ, благодаря которым газобетон является предпочтительным материалом для всех:

Быстрое и простое строительство

Блоки из газобетона имеют большие размеры и превосходную обрабатываемость. Блоки можно легко резать, чеканить, сверлить с помощью ручного инструмента. Это обеспечивает очень быстрое и простое строительство на стройплощадках.

Блоки можно легко резать, чеканить, сверлить с помощью ручного инструмента. Это обеспечивает очень быстрое и простое строительство на стройплощадках.

Безопасность

Использование блоков AAC делает ваше здание или дом более безопасным от таких бедствий, как землетрясение и пожар. Легкий вес блоков AAC снижает собственную нагрузку на здание, что обеспечивает лучшую безопасность во время землетрясений. Блоки изготовлены из неорганических материалов и соответствуют классу «)» по распространению огня, а также обладают лучшей в классе огнестойкостью.

Комфорт

Уникальная ячеистая структура газобетонных блоков обеспечивает очень высокую тепло- и звукоизоляцию. Это обеспечивает жильцам дома комфорт от внешних температур и шума.

Экологически чистый

Устойчивое будущее возможно только при использовании экологически чистых продуктов для развития, и блоки AAC обеспечивают этот устойчивый выбор, который так необходим для сегодняшнего быстрого развития.

После этого склеивают отдельные детали на полиуретановый клей, дают ему просохнуть, и используют полученный лоток в строительных работах.

После этого склеивают отдельные детали на полиуретановый клей, дают ему просохнуть, и используют полученный лоток в строительных работах. Ширину выбирайте под себя. Рубанок должен захватывать максимальную поверхность газоблока, но при этом быть достаточно маневренным.

Ширину выбирайте под себя. Рубанок должен захватывать максимальную поверхность газоблока, но при этом быть достаточно маневренным.