Как сделать газобетонные блоки своими руками: Газобетонные блоки своими руками в домашних условиях

Газобетонные блоки своими руками: технология изготовления

Сегодня для строительства все чаще применяются материалы, которые можно сделать своими руками, закупив только необходимые ингредиенты. Все они характеризуются отличными эксплуатационными особенностями, прочностью; стоимость их выходит в итоге не слишком большая. Одним из таких материалов является газобетон. Укладка блоков простая, а сам материал отличается многочисленными достоинствами включая хорошие теплоизоляционные свойства, важные для строительства дома.

Газобетонные блоки имеют хорошие теплоизоляционные свойства.

Газобетон не является новинкой на рынке, впервые он использовался для строительства еще в начале прошлого века. Активное его применение в сооружении зданий началось около 10 лет назад. Хотя сама технология изготовления газобетона была запатентована Эриксоном, архитектором из Швеции, в далеком 1924 году.

Ранее газобетон изготавливался только в заводских условиях, так как для этого требовалось в точности соблюдать технологию и подбор пропорции для замешивания.

Для производства газобетона потребуются:

Таблица производства газобетонных блоков.

- портландцемент;

- кварцевый песок;

- алюминиевая пудра;

- вода;

- известь.

Сам процесс изготовления основан на использовании одного из 2-х методов:

- автоклавного;

- неавтоклавного.

Первый метод применяется в заводских условиях, так как для него необходимо наличие спецоборудования. Блоки после заливки спекаются при специально созданных условиях. Самостоятельно создать их не получится, поэтому практичнее использовать 2-й метод. Бетон заливается в формы и высыхает в естественных условиях. Газобетонный блок затем извлекается и при необходимости разрезается на части. Хотя лучше сразу использовать для заливки формы, которые соответствуют требуемым размерам.

Компоненты для изготовления смеси

Чтобы сделать газобетонные блоки своими руками, необходимо приготовить следующие ингредиенты:

Таблица размеров газобетонных блоков.

- На каждый кубометр готового газобетона (по выходу) требуется примерно 250-300 л воды. Это должна быть чистая питьевая воды. Лучше всего ее брать из поверхностных слоев любых чистых источников.

- На кубометр готового газобетона требуется примерно 260-320 кг цемента. Для самостоятельного изготовления используются марки M500D0, M400D0.

- Карьерный песок, речной, очищенный. Количество его на кубометр готовой смеси составляет 250-350 кг. Лучше всего брать мелкий, размер частиц которого составляет до 2 мм. Ни в коем случае не допускается содержание веток, мусора, глины.

- Специальные добавки для газобетона. Количество 1-3 кг на каждый кубометр готовой смеси.

- Газообразователь, т. е. алюминиевая пудра. Достаточно 0,5-0,7 кг на каждый готовый кубометр бетона.

Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки, ячейки, которые и придают составу необходимые ему качества.

Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки, ячейки, которые и придают составу необходимые ему качества. - Смазка для контейнеров в количестве 0,3-0,5 кг на куб. Перед тем как начать заливку эмульсиями тщательно смазываются формы. Нельзя применять отработанные масла, так как они содержат большое количество сажи.

Сделать газобетон своими руками не так сложно, но важно в точности соблюдать все этапы производства, подобрать ингредиенты для будущей смеси в правильной пропорции.

Список оборудования:

- Формы для заливки будущих газобетонных блоков, которые могут иметь различный размер. Лучше всего приобретать уже готовые контейнеры.

- Струны, которые необходимы для удаления излишков смеси с поверхности форм.

- Бетономешалка, которая будет использована для перемешивания смеси.

Требования к ингредиентам

Таблица сравнения характеристик газобетона и пенобетона.

Самостоятельно сделать большой объем строительного материала не получится, но для сооружения небольшого дома их вполне хватит. Вес одного блока стандартного размера может составлять примерно 650 кг. Поэтому необходимо присутствие нескольких человек не только для выполнения кладки стен, но и для заливки форм, вытаскивания газобетонных блоков из контейнеров. При выполнении всех условий газобетонные блоки получатся прочными и качественными, стоимость их будет меньше, чем при покупке уже готового материала.

Можно использовать специальные установки, которые замешивают газобетон в автоматическом режиме. Их можно арендовать, но зато оборудование самостоятельно дозирует ингредиенты, выполняет замешивание бетона именно того качества, которое необходимо. Расходы на аренду будут оправданы.

Пропорции газобетона могут быть различными, но лучше всего придерживаться следующей формулы (для газобетона D-600):

- портландцемент ПЦ500 D0 – 65%;

- очищенный песок – 30%;

- доломит – 5%;

- В/Т – до 0,48.

Известковая мука, т. е. доломит, может содержать примерно до 10% газобетона, но важно определиться с тем, какой цвет блоков необходим. При большем количестве извести цвет газобетонных блоков будет более светлым. Большое количество пудры также не требуется, она выступает в качестве катализатора реакции газообразования.

Процесс изготовления газобетона

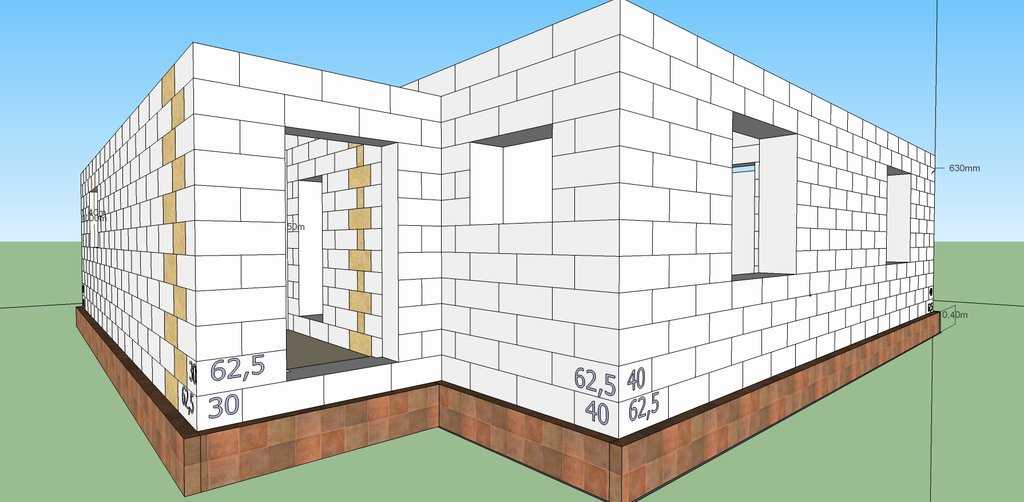

Схема дома из газобетонных блоков.

Чтобы сделать ячеистый бетон, необходимо выполнить несколько этапов, которые включают:

- дозировку ингредиентов, перемешивание сухой смеси;

- добавление воды, замешивание раствора;

- заполнение получившейся массой форм для заливки;

- выдержку смеси для набора прочности, высыхание газобетонных блоков и их извлечение из форм.

Необходимо тщательно отмерить все сухие ингредиенты, нужные для производства газобетонных блоков. Основными материалами являются цемент, известь, песок.

Схема производства газобетона.

На втором этапе осуществляется перемешивание компонентов. Масса должна получиться однородной. От качества замеса зависит и то, каким будет газобетон после приготовления. Для замешивания необходимо использовать только специальное оборудование. Подойдут бетономешалки, вручную этот процесс не производится.

Когда будущий бетон перемешан, необходимо начинать его заливку по формам.

Формы применяются специальные, лучше всего приобрести уже готовые, которые полностью соответствуют всем требованиям.

Заливка проводится только до половины форм, ни в коем случае нельзя заливать их полностью. Это объясняется тем, что в процессе газообразования смесь сильно увеличивается в объемах, полностью заполняя все формы. После того как увеличение объема закончено, при помощи металлического прута необходимо сверху все излишки смеси убрать, чтобы верхняя часть получилась ровной и гладкой. Производится это примерно через 6 часов после того, как заливка была выполнена.

Это объясняется тем, что в процессе газообразования смесь сильно увеличивается в объемах, полностью заполняя все формы. После того как увеличение объема закончено, при помощи металлического прута необходимо сверху все излишки смеси убрать, чтобы верхняя часть получилась ровной и гладкой. Производится это примерно через 6 часов после того, как заливка была выполнена.

Как происходит сушка газобетонных блоков?

Правильная и неправильная отделка домов из газобетона.

Далее будущие блоки выдерживаются в формах примерно 12 часов, при этом держать их надо на закрытой площадке. Затем их можно извлекать из контейнеров, далее их на пару суток оставляют на ровной поверхности для набора прочности. Для полного приобретения всех необходимых показателей газобетонный блок надо выдерживать 28 дней.

Во время заливки можно использовать контейнеры различных форм и размеров. Во время планирования надо учесть и то, что некоторое количество материала может уйти на подбор правильной пропорции, так как универсального рецепта нет. Еще некоторое количество может уйти на брак. В любом случае изготовление газобетонных блоков своими руками будет более дешевым, чем покупка уже готовых или использование других материалов для строительства, например, традиционного кирпича.

Еще некоторое количество может уйти на брак. В любом случае изготовление газобетонных блоков своими руками будет более дешевым, чем покупка уже готовых или использование других материалов для строительства, например, традиционного кирпича.

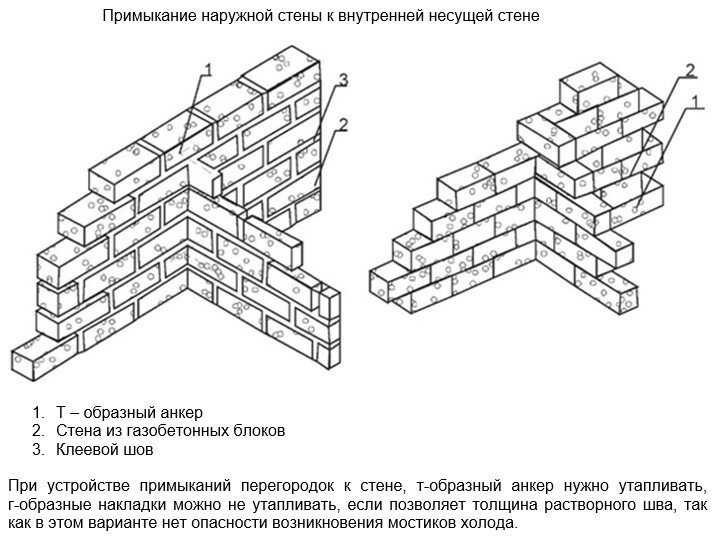

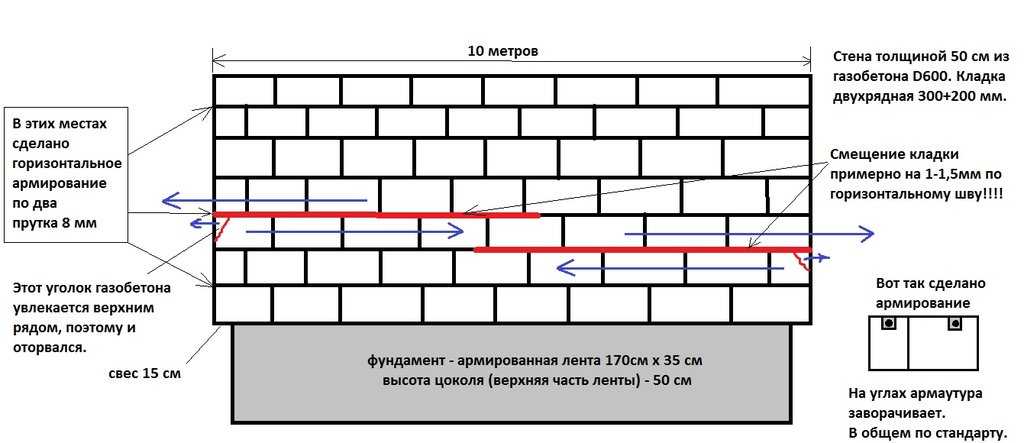

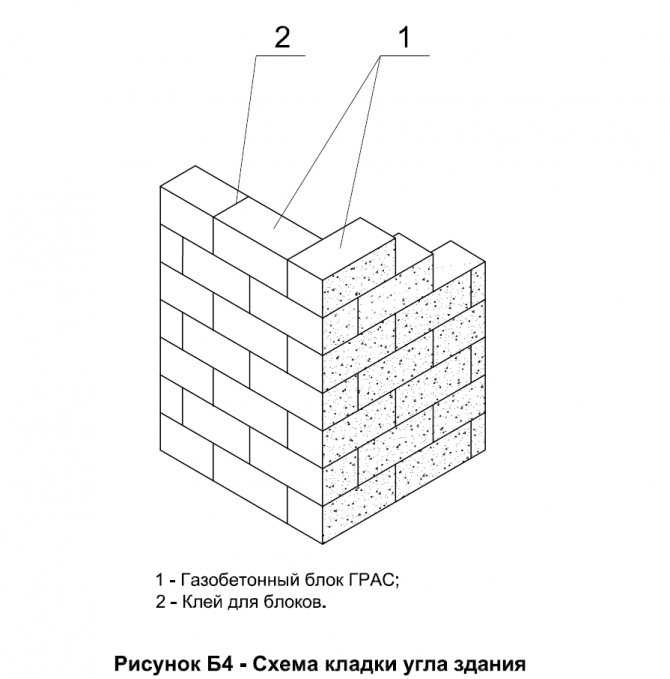

После того как весь материал готов, может начинаться его укладка. Для этого применяется специальный клеевой раствор, который обеспечивает не такую большую толщину шва, как при цементном растворе. В итоге теплопотери будут меньшие, а прочность выше. Начинается кадка от угла, обязательно надо для каждого ряда соблюдать перевязку, чтобы стена получилась прочной и надежность. Во время кладки необходимо использовать металлические пруты для армирования. Процесс этот несложный, следует заранее проделать в блоках пазы – в них и будут устанавливаться пруты. После этого сверху укладывается слой раствора, начинается кладка следующего ряда.

Газобетонные блоки представляют собой прочный и качественный строительный материал, который используется для различных целей. Сегодня он стал популярен для малоэтажного частного строительства. Некоторые умельцы предпочитают не покупать такие блоки в уже готовом виде, а делать их своими руками. Для этого необходимо в точности соблюдать разработанную технологию изготовления.

Сегодня он стал популярен для малоэтажного частного строительства. Некоторые умельцы предпочитают не покупать такие блоки в уже готовом виде, а делать их своими руками. Для этого необходимо в точности соблюдать разработанную технологию изготовления.

Газобетонные блоки для строительства своими руками

Сегодня для строительства все чаще применяются материалы, которые можно сделать своими руками, закупив только необходимые ингредиенты. Все они характеризуются отличными эксплуатационными особенностями, прочностью; стоимость их выходит в итоге не слишком большая. Одним из таких материалов является газобетон. Укладка блоков простая, а сам материал отличается многочисленными достоинствами включая хорошие теплоизоляционные свойства, важные для строительства дома.

Газобетонные блоки имеют хорошие теплоизоляционные свойства.

Газобетон не является новинкой на рынке, впервые он использовался для строительства еще в начале прошлого века. Активное его применение в сооружении зданий началось около 10 лет назад. Хотя сама технология изготовления газобетона была запатентована Эриксоном, архитектором из Швеции, в далеком 1924 году.

Хотя сама технология изготовления газобетона была запатентована Эриксоном, архитектором из Швеции, в далеком 1924 году.

Ранее газобетон изготавливался только в заводских условиях, так как для этого требовалось в точности соблюдать технологию и подбор пропорции для замешивания. Само производство несложное, но вес одного блока, который получается после заливки, не самый малый, поэтому работы надо выполнять хотя бы вдвоем.

Для производства газобетона потребуются:

Таблица производства газобетонных блоков.

- портландцемент;

- кварцевый песок;

- алюминиевая пудра;

- вода;

- известь.

Сам процесс изготовления основан на использовании одного из 2-х методов:

- автоклавного;

- неавтоклавного.

Первый метод применяется в заводских условиях, так как для него необходимо наличие спецоборудования. Блоки после заливки спекаются при специально созданных условиях. Самостоятельно создать их не получится, поэтому практичнее использовать 2-й метод. Бетон заливается в формы и высыхает в естественных условиях. Газобетонный блок затем извлекается и при необходимости разрезается на части. Хотя лучше сразу использовать для заливки формы, которые соответствуют требуемым размерам.

Бетон заливается в формы и высыхает в естественных условиях. Газобетонный блок затем извлекается и при необходимости разрезается на части. Хотя лучше сразу использовать для заливки формы, которые соответствуют требуемым размерам.

Компоненты для изготовления смеси

Чтобы сделать газобетонные блоки своими руками, необходимо приготовить следующие ингредиенты:

Таблица размеров газобетонных блоков.

- На каждый кубометр готового газобетона (по выходу) требуется примерно 250-300 л воды. Это должна быть чистая питьевая воды. Лучше всего ее брать из поверхностных слоев любых чистых источников.

- На кубометр готового газобетона требуется примерно 260-320 кг цемента. Для самостоятельного изготовления используются марки M500D0, M400D0.

- Карьерный песок, речной, очищенный. Количество его на кубометр готовой смеси составляет 250-350 кг. Лучше всего брать мелкий, размер частиц которого составляет до 2 мм. Ни в коем случае не допускается содержание веток, мусора, глины.

- Специальные добавки для газобетона. Количество 1-3 кг на каждый кубометр готовой смеси.

- Газообразователь, т. е. алюминиевая пудра. Достаточно 0,5-0,7 кг на каждый готовый кубометр бетона. Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки, ячейки, которые и придают составу необходимые ему качества.

- Смазка для контейнеров в количестве 0,3-0,5 кг на куб. Перед тем как начать заливку эмульсиями тщательно смазываются формы. Нельзя применять отработанные масла, так как они содержат большое количество сажи.

Сделать газобетон своими руками не так сложно, но важно в точности соблюдать все этапы производства, подобрать ингредиенты для будущей смеси в правильной пропорции.

Список оборудования:

- Формы для заливки будущих газобетонных блоков, которые могут иметь различный размер. Лучше всего приобретать уже готовые контейнеры.

- Струны, которые необходимы для удаления излишков смеси с поверхности форм.

- Бетономешалка, которая будет использована для перемешивания смеси.

Вернуться к оглавлению

Требования к ингредиентам

Таблица сравнения характеристик газобетона и пенобетона.

Самостоятельно сделать большой объем строительного материала не получится, но для сооружения небольшого дома их вполне хватит. Вес одного блока стандартного размера может составлять примерно 650 кг. Поэтому необходимо присутствие нескольких человек не только для выполнения кладки стен, но и для заливки форм, вытаскивания газобетонных блоков из контейнеров. При выполнении всех условий газобетонные блоки получатся прочными и качественными, стоимость их будет меньше, чем при покупке уже готового материала.

Можно использовать специальные установки, которые замешивают газобетон в автоматическом режиме. Их можно арендовать, но зато оборудование самостоятельно дозирует ингредиенты, выполняет замешивание бетона именно того качества, которое необходимо. Расходы на аренду будут оправданы.

Пропорции газобетона могут быть различными, но лучше всего придерживаться следующей формулы (для газобетона D-600):

- портландцемент ПЦ500 D0 — 65%;

- очищенный песок — 30%;

- доломит — 5%;

- В/Т — до 0,48.

Известковая мука, т. е. доломит, может содержать примерно до 10% газобетона, но важно определиться с тем, какой цвет блоков необходим. При большем количестве извести цвет газобетонных блоков будет более светлым. Большое количество пудры также не требуется, она выступает в качестве катализатора реакции газообразования.

Вернуться к оглавлению

Процесс изготовления газобетона

Схема дома из газобетонных блоков.

Чтобы сделать ячеистый бетон, необходимо выполнить несколько этапов, которые включают:

- дозировку ингредиентов, перемешивание сухой смеси;

- добавление воды, замешивание раствора;

- заполнение получившейся массой форм для заливки;

- выдержку смеси для набора прочности, высыхание газобетонных блоков и их извлечение из форм.

Необходимо тщательно отмерить все сухие ингредиенты, нужные для производства газобетонных блоков. Основными материалами являются цемент, известь, песок. Чтобы запустить процесс газообразования, необходимо использовать алюминиевую пудру. После реакции с водой она провоцирует выделение водорода, смесь начинает вспениваться. Пропорции очень важны, так как именно от них зависит прочность, пористость и другие характеристики будущего газобетона.

Схема производства газобетона.

На втором этапе осуществляется перемешивание компонентов. Масса должна получиться однородной. От качества замеса зависит и то, каким будет газобетон после приготовления. Для замешивания необходимо использовать только специальное оборудование. Подойдут бетономешалки, вручную этот процесс не производится.

Когда будущий бетон перемешан, необходимо начинать его заливку по формам.

Формы применяются специальные, лучше всего приобрести уже готовые, которые полностью соответствуют всем требованиям.

Заливка проводится только до половины форм, ни в коем случае нельзя заливать их полностью. Это объясняется тем, что в процессе газообразования смесь сильно увеличивается в объемах, полностью заполняя все формы. После того как увеличение объема закончено, при помощи металлического прута необходимо сверху все излишки смеси убрать, чтобы верхняя часть получилась ровной и гладкой. Производится это примерно через 6 часов после того, как заливка была выполнена.

Вернуться к оглавлению

Как происходит сушка газобетонных блоков?

Правильная и неправильная отделка домов из газобетона.

Далее будущие блоки выдерживаются в формах примерно 12 часов, при этом держать их надо на закрытой площадке. Затем их можно извлекать из контейнеров, далее их на пару суток оставляют на ровной поверхности для набора прочности. Для полного приобретения всех необходимых показателей газобетонный блок надо выдерживать 28 дней.

Во время заливки можно использовать контейнеры различных форм и размеров. Во время планирования надо учесть и то, что некоторое количество материала может уйти на подбор правильной пропорции, так как универсального рецепта нет. Еще некоторое количество может уйти на брак. В любом случае изготовление газобетонных блоков своими руками будет более дешевым, чем покупка уже готовых или использование других материалов для строительства, например, традиционного кирпича.

Во время планирования надо учесть и то, что некоторое количество материала может уйти на подбор правильной пропорции, так как универсального рецепта нет. Еще некоторое количество может уйти на брак. В любом случае изготовление газобетонных блоков своими руками будет более дешевым, чем покупка уже готовых или использование других материалов для строительства, например, традиционного кирпича.

После того как весь материал готов, может начинаться его укладка. Для этого применяется специальный клеевой раствор, который обеспечивает не такую большую толщину шва, как при цементном растворе. В итоге теплопотери будут меньшие, а прочность выше. Начинается кадка от угла, обязательно надо для каждого ряда соблюдать перевязку, чтобы стена получилась прочной и надежность. Во время кладки необходимо использовать металлические пруты для армирования. Процесс этот несложный, следует заранее проделать в блоках пазы — в них и будут устанавливаться пруты. После этого сверху укладывается слой раствора, начинается кладка следующего ряда.

http://ostroymaterialah.ru/youtu.be/abYtFvuMk6U

Газобетонные блоки представляют собой прочный и качественный строительный материал, который используется для различных целей. Сегодня он стал популярен для малоэтажного частного строительства. Некоторые умельцы предпочитают не покупать такие блоки в уже готовом виде, а делать их своими руками. Для этого необходимо в точности соблюдать разработанную технологию изготовления.

производителей кирпича AAC в Патне | Krrish White Bricks — Производители кирпичей AAC в Патне

Krrish White Bricks

Mob 97714 96501

Наши услуги

Команда обслуживания клиентов Krrish Bricks посетит ваш проект, чтобы пообщаться с каменщиками, ответить на их вопросы и практически помочь им.

В ознакомлении с различными приложениями и повышении их уровня уверенности в использовании этого строительного материала новой эры.

- Опрос на месте

- Количественная съемка

- Материал на пороге двери

- Практическое обучение

ЗАЧЕМ ИСПОЛЬЗОВАТЬ ТЕХНОЛОГИИ ВЧЕРА ДЛЯ ЗДАНИЙ ЗАВТРА?

Строительная индустрия постепенно отходит от обычного глиняного кирпича. Новый достойный претендент – блок из автоклавного газобетона (AAC). Блоки AAC представляют собой предварительно изготовленные (предварительно отлитые) строительные блоки, которые превосходят старых конкурентов по всем параметрам.

Блоки Krrish AAC производятся с использованием передовых технологий на современном заводе. Блоки Krrish AAC легкие, сверхпрочные, экономичные, простые в обращении и, прежде всего, экологически чистые. Есть несколько преимуществ и качеств, которые делают его лучшим выбором для ответственных строителей и интеллигентных инженеров. Неудивительно, что 40% всех конструкций в Великобритании и 60% в Германии широко используют газобетонные блоки. Кроме того, это предпочтительный строительный материал в Европе, Великобритании, США, Австралии, Израиле, Китае, Бахрейне и многих других странах.

Большой размер, высокая прочность, малый вес и другие уникальные качества, такие как тепло- и звукоизоляция, огнестойкость, экологичность при производстве и использовании, делают его подходящим строительным материалом в настоящее время. требуются любые другие изоляционные материалы, используемые для поддержания температуры окружающей среды и, таким образом, экономия энергии для огромных объектов, таких как отели

Блоки AAC могут использоваться в качестве противопожарных перегородок для мотелей и ресторанов, поскольку они устойчивы к огню и способны выдерживать его более 6 часов

Обладает уникальной гибкостью и характеристиками продукта, позволяющими построить высокоскоростное и энергоэффективное строительство, необходимое для дома вашей мечты и проекта жилого назначения. наружный шум.

Газобетонные блоки изготавливаются из натурального сырья высшего качества, что требует наименьшего количества энергии для производства и идеально подходит для строительства больниц

Благодаря своим огнестойким, изоляционным и звукоизолирующим свойствам блоки AAC выбираются в качестве лучшего материала для строительства промышленных зданий, заводов, складов и т. д. и лучший для учебных заведений

д. и лучший для учебных заведений

Благодаря рейтингу класса звукопередачи (STC) блоков AAC, это был самый идеальный материал для строительства стен и легких ступеней в театрах, мультиплексах для аудиторий

Преимущества блоков ACC

Dimensional Precision

+/- 2 мм

Читать Подробнее

Точность в размере

Вариация 2 мм (+/-)

. до 40 кг /см2 на 3,5 до 4,0

Читать Подробнее

Пожарная сопротивление

1600 ° Цельсий для 6 часов для блока

Читать больше

Плотность

600-6507 кг /м3 (засушливая)

600-650 кг /м3 (сухо)0006

Read More

SOUND REDUCTION INDEX

45db for 200 mm thick wall

Read More

THERMAL CONDUCTIVITY

Low / 0. 16 kelvin per meter

16 kelvin per meter

Read More

COLOUR

Light Grey

Подробнее

Блоки газобетона

и их преимущества для инженеров и архитекторов

Полезно для инженеровТак как инженеры должны продумать все возможные уголки и уголки строительных работ, они должны будут убедиться, что блоки прочные и имеют отличную отделку. Следующее, что вам было бы полезно знать о блоках, это то, что они не допускают капиллярного действия и, следовательно, обеспечивают водонепроницаемость. По этой причине эти блоки наиболее рекомендуются инженерами в строительстве.

Подробнее

Выгодно Подрядчику Подрядчик будет искать экономически эффективные методы строительства и поэтому предпочтет, чтобы над его проектом работало меньше рабочей силы. При этом блоки изготавливаются с меньшим количеством швов, и для них потребуется меньше раствора, и эти блоки можно легко установить. Блоки AAC больше по размеру по сравнению с обычными обожженными кирпичами. Эти блоки сделаны так, что в них можно вбивать гвозди.

Блоки AAC больше по размеру по сравнению с обычными обожженными кирпичами. Эти блоки сделаны так, что в них можно вбивать гвозди.

Подробнее

Полезно для архитекторовЭти современные архитекторы могут экспериментировать с новыми идеями и стилями, и они могут свободно использовать эти инновационные идеи, когда используются блоки AAC. На радость архитекторам, которые хотели бы видеть свои творения в неизменном состоянии даже спустя долгое время, эти здания почти не требуют обслуживания, так как требуют ремонта каждые пятьдесят лет. Это причина, по которой архитекторы выбирают блоки AAC.

Подробнее

О Krrish White Bricks

9Блок 0002 Krrish (AAC) представляет собой легкий, несущий, высокоизолирующий, прочный строительный продукт, который производится в широком диапазоне размеров и прочности. По сравнению с красным кирпичом блоки AAC в три раза легче. Это негорючий цементный строительный материал на основе извести, который выходит на новые мировые рынки. В настоящее время использование газобетонных блоков значительно увеличилось благодаря низкой стоимости и простоте конструкции.

В настоящее время использование газобетонных блоков значительно увеличилось благодаря низкой стоимости и простоте конструкции.Krrish AAC производится из обычных материалов извести, песка, цемента и воды, а также небольшого количества разрыхлителя. После смешивания и формования его затем автоклавируют под воздействием тепла и давления, чтобы придать ему уникальные свойства.

Krrish White Bricks Video

Последние новости СМИ

Статья в блоге

Krrish White Bricks — это попытка построить экологически сознательное общество, в котором природа и будущее могут развиваться гармонично.

Мы делаем все возможное, чтобы найти впечатляющих новых талантов, обладающих определенным набором навыков, для достижения действительно потрясающих результатов.

Бихар демонстрирует огромный рост инфраструктуры и технологий. Люди всегда хотят знать, что является следующей лучшей вещью на любом рынке, и им нравится взвешивать свои плюсы и минусы для себя. Образ мышления толпы, как и в любом другом государстве 21 века, продемонстрировал значительный сдвиг от экономичных покупок к покупкам с контролем качества и конкурентоспособной ценой.

Люди всегда хотят знать, что является следующей лучшей вещью на любом рынке, и им нравится взвешивать свои плюсы и минусы для себя. Образ мышления толпы, как и в любом другом государстве 21 века, продемонстрировал значительный сдвиг от экономичных покупок к покупкам с контролем качества и конкурентоспособной ценой.

Запросить цену

Для бизнеса: у вас есть вопросы о том, как блок Krrish (AAC) может помочь вашему бизнесу? Отправьте нам электронное письмо, и мы свяжемся с вами в ближайшее время, или позвоните по телефону +(91)9771496501 с 10:00 до 19:00 с понедельника по пятницу — мы будем рады поговорить.

Примечание. Ваши данные хранятся в строгой конфиденциальности в соответствии с Политикой конфиденциальности нашей компании.

производителей бетонных блоков | Строительные блоки Хайдарабад

Строительные материалы Greenway India Pvt.

Ltd. является известным производителей бетонных блоков. Газобетон используется при строительстве полов и крыш. Бетонный блок обладает высокой прочностью, поэтому он устойчив к землетрясениям, продлевает срок службы зданий и не выделяет токсичных газов после установки. Мы Автоклавный газобетонный блок (соответствующие блоки) производятся с использованием натурального сырья, что делает его высокоэффективным и экологически чистым. Что в конечном итоге приводит к более быстрому строительству и сокращению времени монтажа. Мы гарантируем, что производим легкие и энергоэффективные блоки, используя современное производственное оборудование.

Ltd. является известным производителей бетонных блоков. Газобетон используется при строительстве полов и крыш. Бетонный блок обладает высокой прочностью, поэтому он устойчив к землетрясениям, продлевает срок службы зданий и не выделяет токсичных газов после установки. Мы Автоклавный газобетонный блок (соответствующие блоки) производятся с использованием натурального сырья, что делает его высокоэффективным и экологически чистым. Что в конечном итоге приводит к более быстрому строительству и сокращению времени монтажа. Мы гарантируем, что производим легкие и энергоэффективные блоки, используя современное производственное оборудование.Мы Производители бетонных блоков и наши блоки очень просты в обращении, манипулировании и использовании обычных инструментов для резки, таких как дрель и т. д. Эти блоки имеют большие размеры и меньше соединений. Наши блоки легкие и обладают максимальной гибкостью, удобством в работе и долговечностью.

Произведен автоклавный газобетон , содержащий закрытые воздушные карманы. Строительные блоки Nucon используются в тех областях, где необходима пожарная безопасность, потому что мы Производители бетонных блоков и наши блоки огнестойкие от 2 до 6 часов, в зависимости от толщины стены. Газобетон легко режется и формуется любыми ручными инструментами, включая инструменты для деревообработки.

Произведен автоклавный газобетон , содержащий закрытые воздушные карманы. Строительные блоки Nucon используются в тех областях, где необходима пожарная безопасность, потому что мы Производители бетонных блоков и наши блоки огнестойкие от 2 до 6 часов, в зависимости от толщины стены. Газобетон легко режется и формуется любыми ручными инструментами, включая инструменты для деревообработки.

Главная » Бетонные Блоки » Производители Бетонных Блоков.html

- Экономия на структурных затратах

- Сейсмостойкость

- Огнестойкость

- Устойчивость к вредителям

- Звукоизоляция

- Экономия воды

- Сокращение отходов

- Энергоэффективный

Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки, ячейки, которые и придают составу необходимые ему качества.

Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки, ячейки, которые и придают составу необходимые ему качества.

Ltd. является известным производителей бетонных блоков. Газобетон используется при строительстве полов и крыш. Бетонный блок обладает высокой прочностью, поэтому он устойчив к землетрясениям, продлевает срок службы зданий и не выделяет токсичных газов после установки. Мы Автоклавный газобетонный блок (соответствующие блоки) производятся с использованием натурального сырья, что делает его высокоэффективным и экологически чистым. Что в конечном итоге приводит к более быстрому строительству и сокращению времени монтажа. Мы гарантируем, что производим легкие и энергоэффективные блоки, используя современное производственное оборудование.

Ltd. является известным производителей бетонных блоков. Газобетон используется при строительстве полов и крыш. Бетонный блок обладает высокой прочностью, поэтому он устойчив к землетрясениям, продлевает срок службы зданий и не выделяет токсичных газов после установки. Мы Автоклавный газобетонный блок (соответствующие блоки) производятся с использованием натурального сырья, что делает его высокоэффективным и экологически чистым. Что в конечном итоге приводит к более быстрому строительству и сокращению времени монтажа. Мы гарантируем, что производим легкие и энергоэффективные блоки, используя современное производственное оборудование. Произведен автоклавный газобетон , содержащий закрытые воздушные карманы. Строительные блоки Nucon используются в тех областях, где необходима пожарная безопасность, потому что мы Производители бетонных блоков и наши блоки огнестойкие от 2 до 6 часов, в зависимости от толщины стены. Газобетон легко режется и формуется любыми ручными инструментами, включая инструменты для деревообработки.

Произведен автоклавный газобетон , содержащий закрытые воздушные карманы. Строительные блоки Nucon используются в тех областях, где необходима пожарная безопасность, потому что мы Производители бетонных блоков и наши блоки огнестойкие от 2 до 6 часов, в зависимости от толщины стены. Газобетон легко режется и формуется любыми ручными инструментами, включая инструменты для деревообработки.