Как рассчитать количество газобетона: Онлайн калькулятор расчета количества газобетонных блоков

Как рассчитать количество газобетона для постройки дома самому?

Предварительный расчет газобетона при строительстве любого здания позволяет значительно снизить себестоимость строительства. Многие не берутся решать этот вопрос самостоятельно, считая его слишком сложным. Поэтому зачастую расчет количества газобетона происходит с учетом мнения подрядчика, который будет строить здание. Однако строители, как правило, не заинтересованы в экономии средств будущего домовладельца. Правильней будет действовать комплексно, основываясь на золотом правиле – «Доверяй, но проверяй!»

Если вы не являетесь профессиональным строителем, то скорей всего выполнить правильный расчет газобетона на дом самостоятельно у вас не получится. Впрочем, и расстраиваться не стоит, ведь вы же пытаетесь самостоятельно шить себе брюки или ставить пломбы.

Для расчета количества газоблока, необходимого для возведения дома, лучше всего использовать комплексный подход. Он включает в себя получение информации из различных источников:

Консультация с подрядчиком; Да-да! Прислушаться к совету строителей, которые будут строить ваш дом все же стоит. Большой опыт и хорошая репутация, ведь вы же их выбрали, позволяют надеяться на квалифицированное и взвешенное мнение.

Большой опыт и хорошая репутация, ведь вы же их выбрали, позволяют надеяться на квалифицированное и взвешенное мнение.

Профессиональный совет консультанта в магазине; Люди, которые занимаются продажами стройматериалов, в своих знаниях об их свойствах и способность произвести точный расчет количества газоблока на дом, зачастую могут дать фору профессиональным строителям. Поэтому не стоит пренебрегать такой уникальной возможностью как бесплатная консультация в интернет магазине Керамик Фест.

Альтернативные источники информации; Ими могут выступать публикации в специализированных изданиях, статьи, размещенные в сети интернет или же друзья, имеющие опыт строительства домов из этого материала.

Расчет газоблока при строительстве

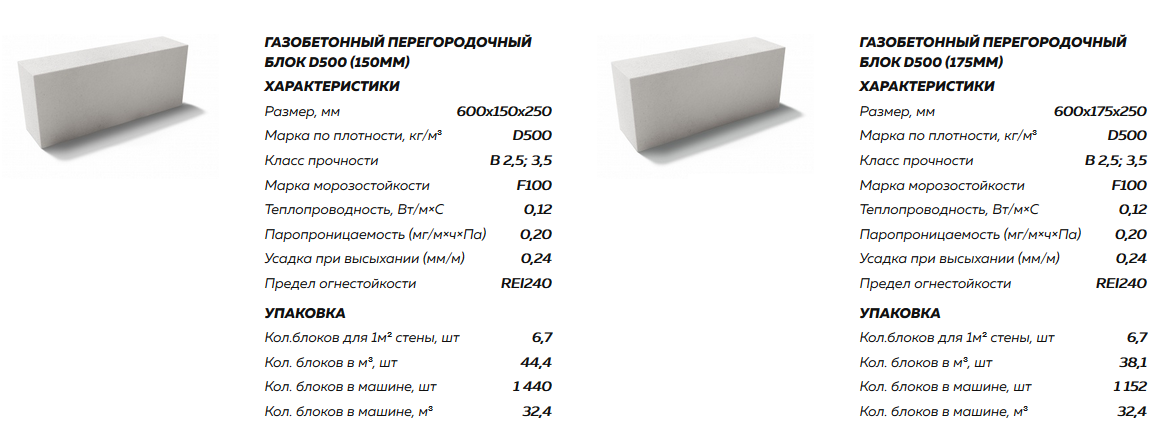

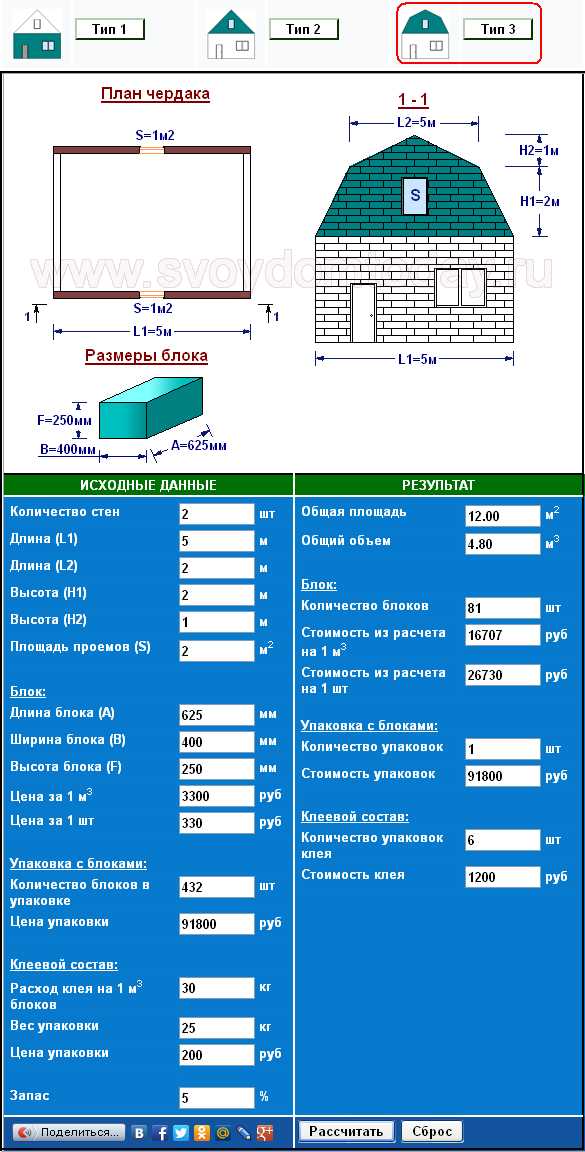

Чтобы подсчеты оказались верными, то есть закупленного стройматериала хватило на весь дом и при этом, после окончания работ не осталось много лишнего, неиспользованного блока нужно знать следующее: точные размеры всех несущих стен

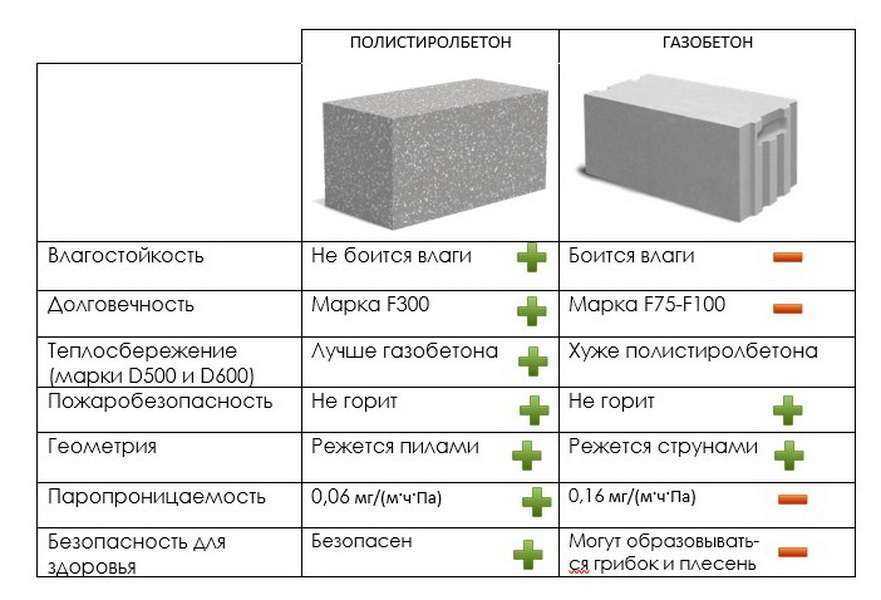

Расчет газоблока на каждую стену происходит при наличии следующих данных: высоты потолков, длины и толщины стен. Это позволяет подсчитать более или менее точно объем стройматериала, который понадобиться для строительства каждой стены и, в общем, всего здания. Не стоит забывать и выборе материала, ведь от этого будет зависеть не только стоимость, но и продолжительность службы дома, крепость его стен и безопасность его эксплуатации.

Это позволяет подсчитать более или менее точно объем стройматериала, который понадобиться для строительства каждой стены и, в общем, всего здания. Не стоит забывать и выборе материала, ведь от этого будет зависеть не только стоимость, но и продолжительность службы дома, крепость его стен и безопасность его эксплуатации.

Строительный материал из ячеистого бетона отличается не только размерами, но и коэффициентом плотности. Чем плотнее структура стройматериала – тем постройка прослужит дольше, стены строения смогут выдержать более значительные нагрузки и, конечно, его стоимость будет выше. Блок с низким коэффициентом плотности лучше использовать для одноэтажных хозяйственных построек – гаражей, летних кухонь, сараев, флигелей. Для жилого здания в два и больше этажей предпочтительно использовать более плотный материал, способный продолжительное время выдерживать большие нагрузки.

Читайте также: Какой утеплитель лучше для пола деревянного дома?

Пористость и механическая прочность автоклавного глиняного ячеистого бетона

На этой странице и 25 мас. % портландцемента. В качестве пенообразователя использовали алюминиевый порошок в количестве от 0,2 % до 0,8% по массе, получая образцы с различной пористостью. Результаты показывают, что образцы с более высоким содержанием алюминия демонстрируют слияние пор, что может объяснить более низкую пористость этих образцов. Пористость, полученная при использованном в исследовании содержании алюминия, была высокой (около 80%), что объясняет низкую механическую прочность исследованных ячеистых бетонов (максимум 0,62 МПа). Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона с аналогичными составами, можно отметить, что автоклавирование эффективно для повышения механической прочности материала.

% портландцемента. В качестве пенообразователя использовали алюминиевый порошок в количестве от 0,2 % до 0,8% по массе, получая образцы с различной пористостью. Результаты показывают, что образцы с более высоким содержанием алюминия демонстрируют слияние пор, что может объяснить более низкую пористость этих образцов. Пористость, полученная при использованном в исследовании содержании алюминия, была высокой (около 80%), что объясняет низкую механическую прочность исследованных ячеистых бетонов (максимум 0,62 МПа). Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона с аналогичными составами, можно отметить, что автоклавирование эффективно для повышения механической прочности материала.

1. Введение

Ячеистый бетон представляет собой затвердевший портландцементный раствор, который был аэрирован перед схватыванием для получения однородной пустотной или ячеистой структуры, содержащей 50–80 объемных % или более пузырьков воздуха, пустот и капиллярной пористости [1]. ]. Тепло- и звукоизоляция и огнестойкость — вот некоторые из свойств, которые делают ячеистый бетон очень интересным материалом для применения в строительстве [2–4].

]. Тепло- и звукоизоляция и огнестойкость — вот некоторые из свойств, которые делают ячеистый бетон очень интересным материалом для применения в строительстве [2–4].

Существует множество возможных способов производства ячеистого бетона. Различные составы вместе с различными методами отверждения могут использоваться для получения различных конечных свойств, таких как плотность, механическая прочность, тепловая и акустическая проводимость [1].

Конечные свойства ячеистого бетона во многом зависят от его пористости, которую можно изменять, изменяя тип и содержание пенообразователя. Очень пористый материал обладает превосходными тепло- и звукоизоляционными свойствами из-за большого количества вовлеченного воздуха. Однако эти свойства достигаются в ущерб механической прочности, которая снижается с увеличением объема пор. Поэтому характеристика пористости и ее влияние на механическую прочность ячеистого бетона является очень важным фактором, подлежащим анализу при производстве такого материала.

Некоторые исследования [5] показывают, что при той же пористости и составе механическая прочность ячеистого бетона может быть повышена путем изменения способа твердения. Автоклавный газобетон (AAC), то есть отвержденный под давлением пара при температурах между и обычно имеет более высокую прочность на сжатие, чем бетоны из неавтоклавного газобетона (NAAC), отвержденные влажным способом при комнатной температуре. Кроме того, при автоклавировании материал достигает своей окончательной микроструктуры, тогда как НААК претерпевает со временем микроструктурные изменения и, как следствие, медленные и постепенные изменения своей механической прочности [5].

Композиция ячеистого бетона на каолинитовой глинистой основе была исследована Goual et al. [6–8]. В своих исследованиях глиняный ячеистый бетон (CCC), как он был обозначен, отверждался во влажном состоянии при относительной влажности 90%. Поскольку реакции между каолинитом и портландцементом при комнатной температуре протекают очень медленно, этому материалу могут потребоваться месяцы, прежде чем будет достигнута его окончательная механическая прочность. Инновация, предложенная в этой статье, связана с использованием автоклава для улучшения свойств материала этого вида ячеистого бетона.

Инновация, предложенная в этой статье, связана с использованием автоклава для улучшения свойств материала этого вида ячеистого бетона.

Это исследование направлено, в частности, на изучение пористости и механической прочности автоклавного глиняного ячеистого бетона (ACCC) и сравнение результатов с результатами, представленными CCC с аналогичными составами, о которых сообщалось в литературе.

2. Экспериментальный

2.1. Материалы

Используемая глина состояла из 98,3% каолинита (Caulina Minérios, Бразилия), а цемент представлял собой стандартный портландцемент с высокой начальной прочностью (CP V-ARI-RS, Votorantim, Бразилия). Алюминиевый порошок представлял собой Stanlux Flake CL 4010 (Aldoro, Бразилия) со средним размером частиц 16 мкм. Для повышения удобоукладываемости глиняно-цементного теста использовали суперпластификатор на основе поликарбоксилата (Glenium 51, BASF, Германия) (32 мас.% сухих веществ).

2.2. Составы

Автоклавный глинисто-ячеистый бетон (АССС) получали путем аэрации водной пасты каолинитовой глины и портландцемента с использованием алюминиевой пудры в качестве пенообразователя. Порошок алюминия реагирует с раствором щелочи, который выделяется во время реакции гидратации, с образованием пузырьков газообразного водорода [7]. В конце процесса вспенивания водород уходит в атмосферу и замещается воздухом, который удерживается в виде пузырьков в пасте, превращаясь в сферические поры после полного схватывания цемента, образуя ячеистую структуру [6].

Порошок алюминия реагирует с раствором щелочи, который выделяется во время реакции гидратации, с образованием пузырьков газообразного водорода [7]. В конце процесса вспенивания водород уходит в атмосферу и замещается воздухом, который удерживается в виде пузырьков в пасте, превращаясь в сферические поры после полного схватывания цемента, образуя ячеистую структуру [6].

Были проанализированы четыре композиции, отличающиеся количеством используемого алюминиевого порошка. Количества, рассчитанные в процентах по массе сухих глиняно-цементных материалов, были следующими: 75 % масс. глины, 25 % масс. цемента, 65 % масс. воды и суперпластификатора на основе поликарбоксилата (0,8% масс., масс. по отношению к сухим материалам), к которым добавляли от 0,2 % до 0,8% по массе алюминиевой пудры с шагом 0,2%. Образцы в этом исследовании были обозначены как A2 для 0,2, A4 для 0,4, A6 для 0,6 и A8 для 0,8 вес.% алюминия.

2.3. Подготовка образцов

В этом эксперименте глину и цемент смешивали в сухом виде в планетарном смесителе на низкой скорости в течение 2 минут. Затем постепенно добавляли воду, продолжая перемешивание на низкой скорости еще 2 минуты. Делали короткую 1,5-минутную остановку перемешивания для того, чтобы соскоблить материал, прилипший к стенкам емкости для смешивания. Затем смесь гомогенизировали при низкой скорости в течение 1 минуты, а затем в течение 2 минут при высокой скорости. Добавляли суперпластификатор, в то время как смеситель оставался остановленным в течение 30 секунд. После добавления этой добавки пасту перемешивали на низкой скорости в течение 1 минуты и затем останавливали еще на 30 секунд для добавления порошка алюминия, который перемешивали и гомогенизировали в пасту в течение 1 минуты на низкой скорости.

Затем постепенно добавляли воду, продолжая перемешивание на низкой скорости еще 2 минуты. Делали короткую 1,5-минутную остановку перемешивания для того, чтобы соскоблить материал, прилипший к стенкам емкости для смешивания. Затем смесь гомогенизировали при низкой скорости в течение 1 минуты, а затем в течение 2 минут при высокой скорости. Добавляли суперпластификатор, в то время как смеситель оставался остановленным в течение 30 секунд. После добавления этой добавки пасту перемешивали на низкой скорости в течение 1 минуты и затем останавливали еще на 30 секунд для добавления порошка алюминия, который перемешивали и гомогенизировали в пасту в течение 1 минуты на низкой скорости.

По восемь образцов каждой смеси отливали в цилиндрические (50 100 мм 3 ) металлические формы, предварительно смазанные маслом для облегчения извлечения из формы. Через шестнадцать часов после формования лишние расширенные участки отрезали. Через 48 часов образцы извлекали из форм и выдерживали во влажном помещении при 25 и 90% относительной влажности в течение 2 дней, после чего автоклавировали при 12 атм в течение 10 часов. Перед началом экспериментов образцы высушивали в сушильном шкафу при температуре 70°С до достижения постоянного веса.

Перед началом экспериментов образцы высушивали в сушильном шкафу при температуре 70°С до достижения постоянного веса.

Микроструктуру и фазы АССС сравнивали с микроструктурой и фазами низкотемпературного глинистого ячеистого бетона, отвержденного при температуре окружающей среды во влажной комнате при температуре 25°С и относительной влажности 90% в течение 21 дня.

2.4. Плотность, пористость и механическая прочность

Относительная плотность ячеистого бетона соответствует отношению между кажущейся плотностью (геометрически измеренной) ячеистого материала и плотностью твердого вещества, составляющего матрицу этого ячеистого материала [9].]: Пористость определяется выражением [9]

Для измерения образцов АССС из центра 2 образцов каждого состава были вырезаны диски диаметром примерно 50 15 мм 3 . Затем были измерены их масса и относительные размеры для расчета объема, при этом кажущаяся плотность определялась по (3) где определяется по геометрической формуле расчета цилиндрического объема.

Для измерения использовали гелиевый пикнометр (Multipycnometer, QuantaChrome, США). Для этого анализа были измельчены репрезентативные образцы каждого состава. Для измерения использовали приблизительно 4 г порошка каждого состава. Всего было проведено 10 измерений для каждого образца порошка, при этом окончательное значение было получено как среднее арифметическое.

Для определения механической прочности образцов пять цилиндрических образцов (50 100 мм 3 ) каждого состава были испытаны на универсальной машине для механических испытаний (DL 20000, Emic, Бразилия) в соответствии с бразильским стандартом [10]. Базовые поверхности образцов были покрыты гипсом для получения плоских и параллельных поверхностей. Используемая скорость нагрузки составляла 1 мм/мин.

2.5. Микроструктура и фазовый анализ

Продукты в этой работе были охарактеризованы с помощью рентгеновской дифрактометрии (XRD, Phillips, model Xpert, Нидерланды) и сканирующей электронной микроскопии (SEM, Phillips, Нидерланды).

3. Результаты и обсуждение

3.1. Плотность и пористость

На рис. 1 показаны кажущаяся плотность и пористость проанализированных образцов ACCC в зависимости от процентного содержания порошка алюминия. Как можно заметить, плотность не менялась, как ожидалось, для различных количеств Al. Как правило, плотность ячеистого бетона уменьшается по мере увеличения процентного содержания пенообразователя из-за большего количества образующихся пор. Однако в данном случае такое поведение как раз наблюдалось для образцов с 0,2 и 0,4 мас.% Al. Для образцов с большим количеством порошка Al плотность увеличилась. Такое же аномальное поведение было отмечено для пористости образцов АССС. Пористость увеличилась между образцами А2 и А4, но впоследствии уменьшилась для образцов А6 и А8, достигнув более высокого значения на образце А4 (83,2%).

Анализ поверхности изломов образцов АССС показал, что смеси А6 и А8 имеют поры неоднородной формы, которые больше, чем наблюдаемые для смесей А2 и А4, что свидетельствует о слиянии пор смесей с более высоким содержанием Al. Это может объяснить неожиданные результаты для плотности и пористости. На рисунках 2(а) и 2(б) показана поверхность излома образцов А2 и А8 соответственно.

Это может объяснить неожиданные результаты для плотности и пористости. На рисунках 2(а) и 2(б) показана поверхность излома образцов А2 и А8 соответственно.

При слиянии пор они приобретают больший объем и стремятся вырваться из материала [1] из-за более сильных сил, действующих на них со стороны флюида (выталкивающая сила, оказываемая вяжущей массой на пузырьки газа). Таким образом, часть газа, образующегося во время реакции между Al и гидроксидами, не эффективна для образования пор, что приводит к более низкой пористости образцов A6 и A8.

Фактором, который может объяснить слияние пор, произошедшее в этих образцах, является высокая реакционная способность порошка алюминия, использованного в этом исследовании. Как показано на Рисунке 1, содержания Al 0,2 вес.% уже достаточно для получения пористости 81,8%. При добавлении более высоких концентраций Al количество образовавшихся пузырьков водорода могло быть настолько большим, что для них было более устойчивым слияние, чем оставаться изолированными. Коалесценция обеспечивает минимизацию общей площади поверхности пор, что приводит к более стабильной конфигурации системы [11].

Коалесценция обеспечивает минимизацию общей площади поверхности пор, что приводит к более стабильной конфигурации системы [11].

Возможными решениями этой проблемы могут быть минимизация количества суперпластификатора, используемого для повышения вязкости вяжущей пасты, чтобы предотвратить выход пузырьков водорода, и оптимизация количества используемого алюминиевого порошка (Stanlux Flake CL4010), так как меньшего количества этого порошка достаточно для получения высокой пористости.

3.2. Механическая прочность

Механическая прочность образцов ACCC соответствовала результатам по плотности и пористости, то есть более высокая пористость приводила к более низкой механической прочности, что можно наблюдать на рисунке 3.

Различные значения механической прочности на сжатие, представленные образцами, проанализированными в этом исследовании, являются следствием их клеточной морфологии. В образцах А2 и А4 из-за большего количества и равномерного распределения пор межпоровые перемычки тоньше, что придает материалу меньшую прочность. Однако в образцах А6 и А8, хотя поры больше из-за коалесценции, распорки толще, что привело к более высокой прочности на сжатие. Даже в этом случае полученные значения были очень низкими, достигая максимума 0,62 МПа для состава A8 (пористость 78,23%).

Однако в образцах А6 и А8, хотя поры больше из-за коалесценции, распорки толще, что привело к более высокой прочности на сжатие. Даже в этом случае полученные значения были очень низкими, достигая максимума 0,62 МПа для состава A8 (пористость 78,23%).

Согласно Гибсону и Эшби [9], механическая прочность ячеистого материала является потенциальной функцией его относительной плотности, следующей уравнению: где – механическая прочность абсолютно плотного материала, – геометрическая константа пропорциональности, его пористость и эмпирический показатель.

С помощью этого уравнения на основе данных, представленных в литературе [6], были оценены значения механической прочности, которые имели бы образцы CCC, если бы они имели такую же пористость, что и образцы ACCC, проанализированные в этом исследовании. Сравнение показано на рис. 4.9.0003

Это позволяет сделать вывод об эффективности автоклавирования при упрочнении ячеистого бетона на глинистой основе, так как при одинаковом значении пористости прочность на сжатие АССС существенно выше, чем у СССС, твердеющего при комнатной температуре.

Это позволяет сделать вывод об эффективности автоклавирования при упрочнении ячеистого бетона на глинистой основе, так как при одинаковом значении пористости прочность на сжатие АССС существенно выше, чем у СССС, твердеющего при комнатной температуре.Поскольку более высокая прочность на сжатие, проанализированная в этом исследовании, составила 0,62 МПа для образца с 0,8 мас.% Al, становится ясно, что необходимо уменьшить количество используемого порошка Al, чтобы получить образцы с более низкой пористостью и, следовательно, более высокая механическая прочность для соответствия спецификациям. Однако, если цель состоит в том, чтобы использовать материал с такой же пористостью, как и проанализированные здесь, следует исследовать некоторые изменения в составе.

3.3. Микроструктура и фазовый анализ

Кристаллические фазы ACCC сравнивали с фазами глинистого ячеистого бетона, отвержденного при относительной влажности 90% в течение 21 дня (рис. 5). В обоих случаях можно наблюдать пики каолинита и галлуазита из непрореагировавшей глины. Относительная интенсивность пика кальцита снижается при автоклавировании CCC, что приводит к образованию тоберморита. Типичные игольчатые структуры тоберморита [12, 13] более заметны в образце ACCC (рис. 6(b)) по сравнению с отвержденным CCC. при низкой температуре (рис. 6(а)).

Относительная интенсивность пика кальцита снижается при автоклавировании CCC, что приводит к образованию тоберморита. Типичные игольчатые структуры тоберморита [12, 13] более заметны в образце ACCC (рис. 6(b)) по сравнению с отвержденным CCC. при низкой температуре (рис. 6(а)).

4. Выводы

Данное исследование было направлено на изучение влияния автоклавной выдержки на механическую прочность ячеистого бетона на глинистой основе. Проанализированы пористость и механическая прочность образцов разного состава, отличающихся только содержанием Al, и результаты сопоставлены с литературными данными для глинистого ячеистого бетона, отвержденного при комнатной температуре (CCC).

По результатам можно сделать следующий вывод. (i) Образцы с содержанием алюминиевого порошка от 0,6 до 0,8% производили столько водорода, что поры больше не оставались дискретными, то есть поры сливались до такой степени, что избыток водорода может сбежать из матрицы. Это означает, что, вероятно, оптимальный уровень добавления алюминия находится в диапазоне от 0,4 до 0,6% для получения максимальной пористости. (ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при одинаковой пористости и составе автоклавный глинисто-ячеистый бетон (АССС) демонстрирует значительно более высокую механическую прочность, чем ССС, что показывает, что автоклавирование эффективно для упрочнения этого типа материала. пористость и повысить механическую прочность. Другой возможностью может быть изменение твердофазного состава исследуемого здесь АССС.

(ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при одинаковой пористости и составе автоклавный глинисто-ячеистый бетон (АССС) демонстрирует значительно более высокую механическую прочность, чем ССС, что показывает, что автоклавирование эффективно для упрочнения этого типа материала. пористость и повысить механическую прочность. Другой возможностью может быть изменение твердофазного состава исследуемого здесь АССС.

Благодарности

Авторы выражают благодарность г-ну Zanon и г-ну Nogara из Celucon (Criciúma, SC, Бразилия) за предоставление алюминиевого порошка, используемого в этом исследовании, а также за разрешение использовать их автоклав для нашей экспериментальной работы.

Ссылки

M. W. Grutzek, «Ячеистый бетон», в Ячеистая керамика: структура, производство, свойства и применение , М. Шеффлер и П. Коломбо, ред., стр. 193–223, John Wiley & Sons , Вайнхайм, Германия, 2005 г.

Посмотреть по адресу:

Google Scholar

Toolbase Services, «Автоклавный газобетон (AAC): изготовленный строительный блок из полностью натурального сырья», май 2010 г., http://www.toolbase.org/techinventory /techdetails.aspx?contentdetailid=690.

Посмотреть по адресу:

Google Scholar

Тикальский П. Дж., Поспишил Дж., Макдональд В. Метод оценки морозостойкости пенобетона из пенобетона // 9.0047 Исследование цемента и бетона , том. 34, нет. 5, стр. 889–893, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С.

Лаваль, «Ячеистый бетон на помощь», май 2010 г., http://www.cellular-concrete.com.

Лаваль, «Ячеистый бетон на помощь», май 2010 г., http://www.cellular-concrete.com.Посмотреть по адресу:

Google Scholar

Н. Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Cement and Concrete Research , vol. 30, нет. 3, стр. 457–464, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Гуаль, А. Бали, Ф. де Баркин, Р. М. Дейли и М. Кенудек, «Изотермические влажностные свойства глинистых ячеистых бетонов, разработанных из глинистых отходов, цемента и алюминиевой пудры», Исследования цемента и бетона , том. 36, нет. 9, стр. 1768–1776, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Гуаль, А. Бали, М. Кенедек, «Эффективная теплопроводность глинистого газобетона в сухом состоянии: экспериментальные результаты и моделирование», Journal of Physics D , vol.

32, нет. 23, стр. 3041–3046, 1999.

32, нет. 23, стр. 3041–3046, 1999.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Гуаль, Ф. Де Баркен, М. Л. Бенмалек, А. Бали и М. Кенудек, «Оценка коэффициента капиллярного переноса глинистого газобетона с использованием гравиметрического метода», Cement and Concrete Research , об. 30, нет. 10, стр. 1559–1563, 2000.

Посмотреть по адресу:

Сайт издателя | Академия Google

L. J. Gibson and M. F. Ashby, Cellular Solids—Structure and Properties , Cambridge University Press, Cambridge, UK, 2nd edition, 2001.

NBR 13439, Blocos de Concreto Celular Autoclavado—Verificação da Resistência à Compressão , ABNT, Рио-де-Жанейро, Бразилия, 1995.

Н. Шинохара, М. Окумия, Т. Хотта, К. Накахира, М. Найто и К. Уэмацу, «Морфологические изменения в крупных порах, связанных с процессом гранулированного прессованного и спеченного глинозема» Журнал Американского керамического общества , том.

83, нет. 7, pp. 1633–1640, 2000.

83, нет. 7, pp. 1633–1640, 2000.Просмотр по адресу:

Google Scholar

X. Huang, D. Jiang, and S. Tan, «Новый метод гидротермального синтеза тоберморитовых волокон и исследование их термостойкости. », Бюллетень исследования материалов , том. 37, нет. 11, стр. 1885–1892, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

X. Huang, D. Jiang и S. Tan, «Новый гидротермальный синтез тоберморитовых волокон с использованием предшественника комплекса Ca(II)-ЭДТА», Журнал Европейского керамического общества , том. 23, нет. 1, стр. 123–126, 2003 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2010 P. O. Guglielmi et al. Это статья в открытом доступе, распространяемая под

Лицензия Creative Commons Attribution, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Лаваль, «Ячеистый бетон на помощь», май 2010 г., http://www.cellular-concrete.com.

Лаваль, «Ячеистый бетон на помощь», май 2010 г., http://www.cellular-concrete.com. 32, нет. 23, стр. 3041–3046, 1999.

32, нет. 23, стр. 3041–3046, 1999. 83, нет. 7, pp. 1633–1640, 2000.

83, нет. 7, pp. 1633–1640, 2000.