Как газобетон армировать: Армирование газобетона (кладки из газобетонных блоков)

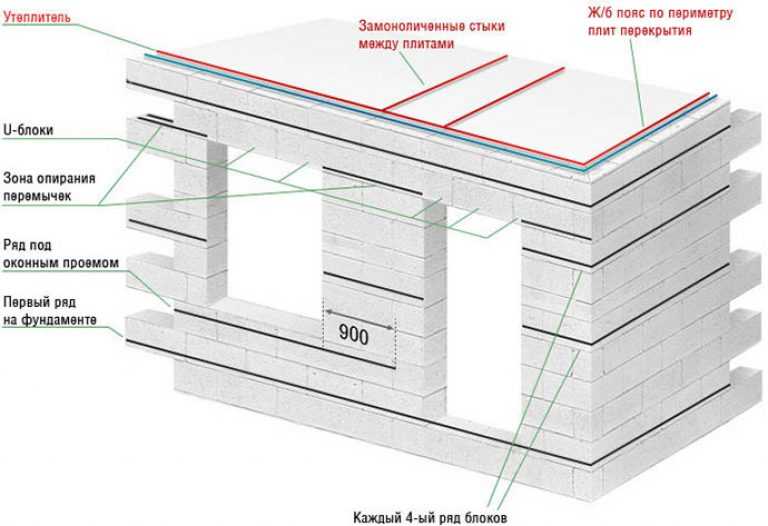

Армирование газобетонной кладки: схема армирующего каркаса

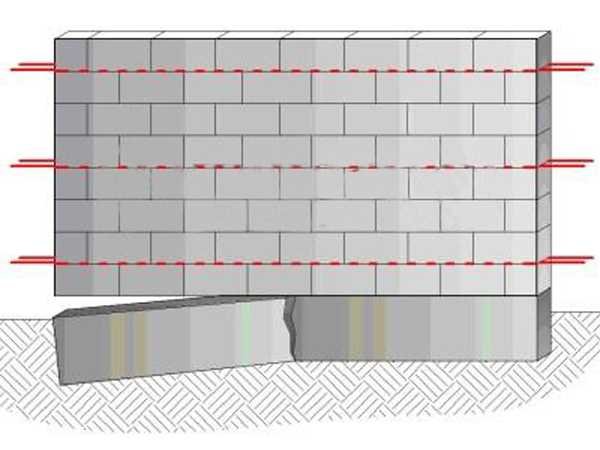

Армирование газобетонной кладки является необходимым этапом, который предотвращает возникновение температурно-усадочных трещин. Для армирования рядов обычно применяют металлическую или стеклопластиковую арматуру диаметром от 8мм.

Стоит отметить, что армирование кладки не повышает несущую способность самого газобетона, ведь арматура работает на растяжение, а для несущей способности нужна работа на сжатие.

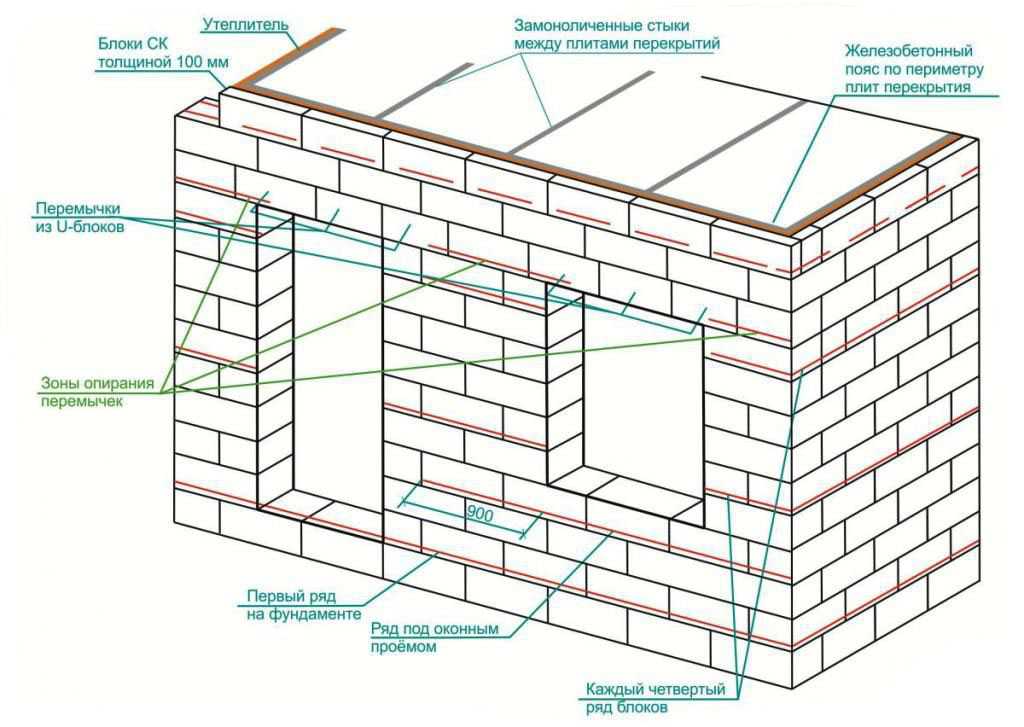

Теперь рассмотрим, что именно нужно армировать в доме из газобетона.

- первый ряд кладки;

- каждый четвертый ряд на стенах длиной более 6 м;

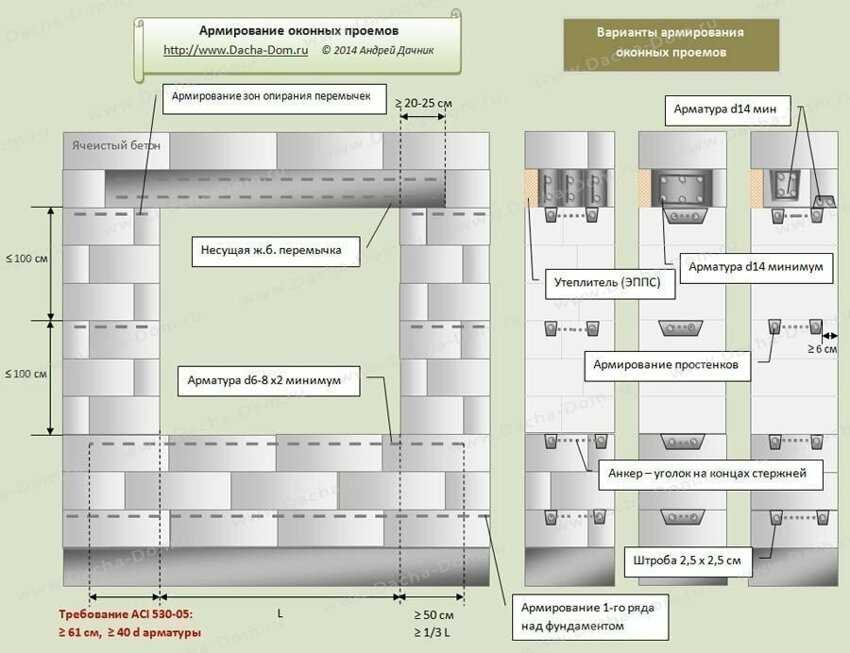

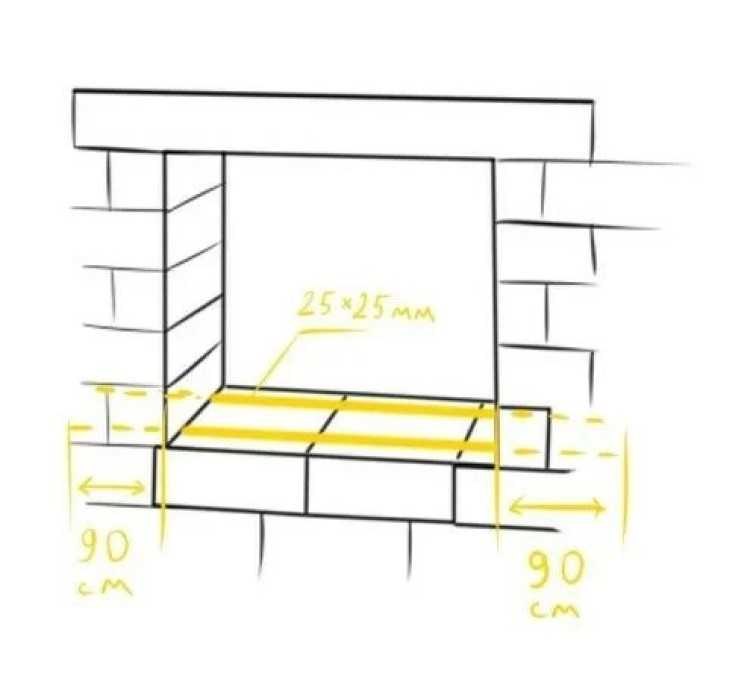

- места опирания перемычек, по 90 см от краев проемов;

- зоны под оконными проемами;

- армопояс под перекрытия и под стропильную систему;

- прочие участки стены с повышенной нагрузкой.

Для большей наглядности, смотрите схему армирования газобетона.

Армирование рядов газобетона

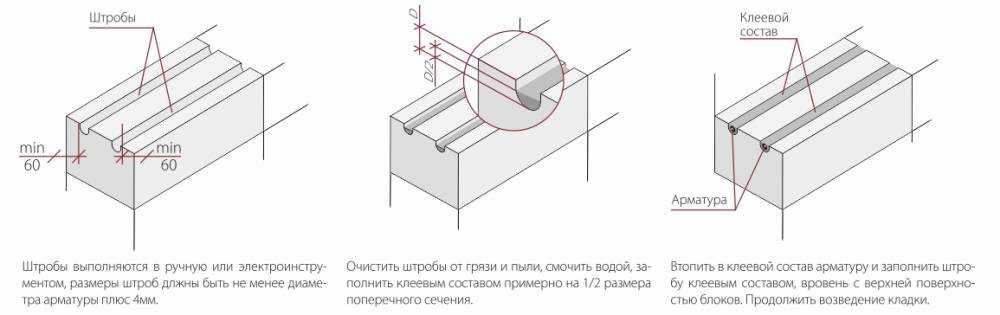

Чтобы заложить арматуру в ряд газоблока, необходимо проделать две штробы, глубиной и шириной по 20-30 мм.

Для штробления применяют специальные ручные штроборезы.

Далее необходимо:

- Очистить канавки от пыли щеткой;

- заполнить их клеем по газобетону;

- утопить арматуру в середину штробы;

- выровнять шпатылем плоскость блоков.

Важно: нахлест арматуры должен составлять минимум 200 мм, а на углах обязательно должен быть загиб арматуры.

Технология армирования газобетона (видео)

Армирование газобетонных перегородок

Для перегородок выпускаются специальные газобетонные блоки меньшей толщины. Стандартная толщина таких блоков 100-150 мм, но есть и 75 мм. Для армирования рядов применяются арматурные прутки диаметром 8 мм, или плоская перфополоса.

Обычно, армируется каждый четвертый ряд кладки, но в зонах с повышенной сейсмической активностью, армируется каждый второй ряд.

Зазор между перегородкой и потолком должен составлять 15-20 мм., а заполняться он должен демпфирующими материалами, к примеру, пеной или пенополистиролом.

Для связи перегородки с примыкающими стенами, применяют гибкие металлические связи или Т-образные анкера, которые крепят в каждом 3-м ряду кладки.

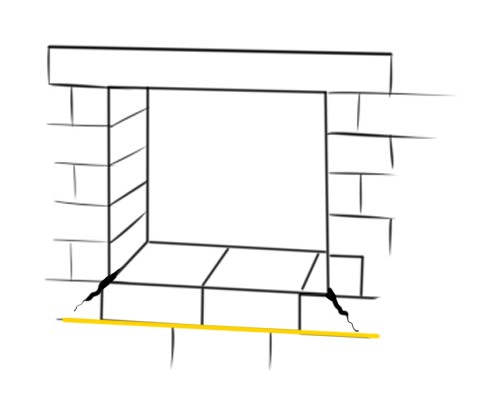

Армирование оконных и дверных перемычек

Перемычки также являются неотъемлемой частью технологии. Задача перемычек – выдерживать нагрузки, которые передаются от вышестоящих элементов стены.

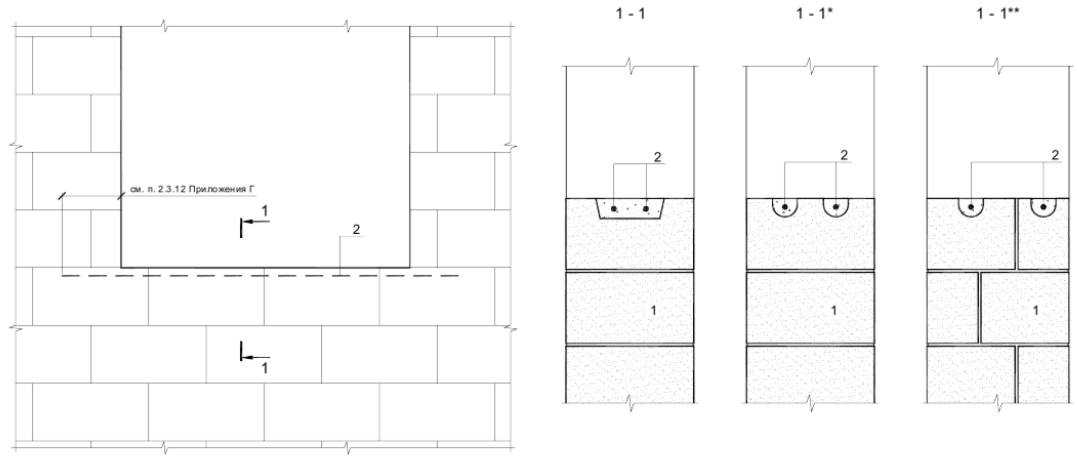

Обычно, для создания перемычки применяют U-образные блоки, в которые устанавливают армирование и заполняют прочным бетоном марки М300. Арматура в перемычках применяется диаметром 8-12 мм. А сам каркас состоит из четырех-шести прутков, соединенных в форме квадрата.

U-блоки должны опираться на прочную опалубку, которая не должна прогнуться под весом бетона перемычки. Перемычка должна опираться на стену минимум по 300 мм с каждой стороны. Через неделю, после заливки бетона, опалубку можно демонтировать.

Перемычка должна опираться на стену минимум по 300 мм с каждой стороны. Через неделю, после заливки бетона, опалубку можно демонтировать.

Блоки следует устанавливать утолщенной стороной наружу. И еще лучше утеплить перемычку пенополистиролом толщиной 30мм.

Газоблоки, на которые будут опираться перемычки, также нужно армировать на 900 миллиметров с обеих сторон.

Отметим, что в продаже можно найти уже готовые перемычки из газобетона, такие изделия предоставляет компания Aeroc.

Армирование армопояса

Обязательно условие армопояса – он должен быть неразрывным, ведь его задача – значительное повышение сопротивляемости стен нагрузкам и предотвращение трещин.

Есть два вида армопояса, первый из которых — межэтажный, второй — подкрышный. Межэтажный укрепляет стены и распределить нагрузку от перекрытий.

Подкрышный пояс распределяет нагрузки от всей крыши по коробке дома, а также позволяет выровнять плоскость и закрепить мауэрлат.

Схема армирования армопояся состоит из четырех рабочих стержней металлической арматуры диаметром 10-12 мм. Рабочая арматура фиксируется квадратом конструкционной арматуры. Шаг установки квадрата должен составлять 300 мм.

Не забывайте, что арматурный каркас должен иметь защитный слой из бетона минимум 40 мм. Нахлест прутьев арматуры должен быть минимум 50 см. Обязателен загиб арматуры на углах. Также помните про утепление армопояса пенополистиролом. Для армопояса рекомендуется использовать бетон марки М300, который должен заливаться за один раз.

Подробный процесс армирования армопояса со всеми картинками и схемами мы описали в нашей предыдущей статье – армопояс для газобетона.

Инструменты для армирования газобетона

- Щетка-сметка;

- кисть;

- штроборез;

- каретка или ковш;

- молоток;

- болгарка;

- шнурка;

- опалубка;

- измерительная рулетка;

- строительный уровень.

Армирование газобетона, особенности и правила

Механические свойства газоблоков не позволяют строить стены из них без усиления. Армирование — важный и необходимый элемент кладки, обеспечивающий прочность и долговечность постройки.

Газобетон завоевал популярность среди частных застройщиков благодаря удачному сочетанию своих рабочих качеств. Он легкий и теплый, что позволяет сэкономить сначала на строительстве, а затем — на отоплении дома. При этом, многие неопытные строители слишком легкомысленно относятся к отрицательным качествам материала, игнорируя важные требования к методике монтажа. Например, армирование газобетона, предписанное СНиП и необходимое для ячеистых бетонов, выполняется без соблюдения правил монтажа, или вовсе не делается из экономии, или для ускорения процесса строительства. Так часто поступают неофициальные бригады строителей, для которых главная задача — максимально быстро построить дом, получить деньги и исчезнуть, оставляя владельца наедине с его проблемами. Выполнить армирование готовой кладки крайне сложно, а добиться удовлетворительных результатов — еще труднее. Рассмотрим этот вопрос внимательнее.

Выполнить армирование готовой кладки крайне сложно, а добиться удовлетворительных результатов — еще труднее. Рассмотрим этот вопрос внимательнее.

Свойства газобетона

Газобетон — один из видов ячеистых бетонов, созданный для экономии на обогреве домов и для снижения расхода строительных материалов. Он появился около 90 лет назад (хотя изобретен и запатентован был немногим ранее), но до сих пор не получил однозначного признания и определения. Причиной этого стала пористая структура газобетона — материал по всему объему содержит огромное количество пузырьков газа (2-4 мм), благодаря которым он обладает как положительными, так и отрицательными свойствами. И те, и другие примерно одинаково воздействуют на эксплуатационные свойства строительных конструкций, поэтому и споры о пригодности газобетона никак не завершаются.

Наличие полостей в массиве газобетона создает положительные свойства:

- уменьшается вес материала, снижается нагрузка на опорные конструкции;

- снижается теплопроводность, что позволяет уменьшить расходы на отопление дома;

- повышаются звукоизолирующие свойства стен, снижается уровень шумов всех видов;

- ускоряется процесс монтажа, появляется возможность строить без помощи спецтехники, меньшим числом работников.

Недостатки газобетона также возникают из-за пористой структуры:

- низкая плотность автоматически уменьшает несущую способность газобетона;

- материал становится неспособным выдерживать нагрузки на растяжение и сжатие;

- повышается водопоглощение — влага впитывается в массив и заполняет пузырьки, делая блоки тяжелее и полностью устраняя все положительные качества материала.

Основная проблема газобетона — неспособность сопротивляться нагрузкам на сжатие и растяжение. Необходимо оговориться — разнонаправленные нагрузки плохо держат все виды бетона, как плотные, так и ячеистые. Однако, традиционные виды бетона все-таки прочнее и не настолько отрицательно реагируют на впитывание влаги, как газобетон. Разнонаправленные нагрузки способствуют появлению и раскрытию трещин, в которые проникает влага и начинается процесс постепенного разрушения газобетона изнутри.

Если нагрузки на сжатие можно компенсировать, увеличивая толщину стен из газобетона, то растягивающие усилия таким способом не устранить, приходится применять армирование материала.

При этом, газоблоки не просто плохо держат нагрузки на растяжение, они подвержены усадке. В первые месяцы после укладки (обычно, от 6 до 18 месяцев) материал активно отдает влагу, изменяя линейные размеры. Это связано с производственным процессом — на стадии дозревания газоблоки проходят обработку под давлением в атмосфере перегретого пара, проходящую в специальной камере — автоклаве. Из него газоблоки выходят в повышенным содержанием влаги, которая постепенно выводится в течение нескольких месяцев. Усадка сравнительно невелика, но, для появления трещин достаточно одного-двух миллиметров. Этот процесс невозможно остановить или заранее определить его интенсивность — если газоблоки долго хранились в условиях низкой влажности, усадки может вовсе не быть.

Все эти особенности требуют от строителей определенных познаний и учета свойств материала в процессе монтажа. Все правила и требования к работе с газобетоном подробно изложены в СНиП (или СП, СТО), которые должны стать настольными книгами на время строительства дома.

Что такое армирование

Армирование — это усиление материала путем установки в его массив каркаса из жесткого материала. Как правило, используют металлический рифленый пруток, но в последнее время часто применяют стеклопластиковую арматуру. Процесс армирования может быть выполнен на фабрике при изготовлении готовых железобетонных изделий (плит, фундаментных блоков, перемычек и т.п.), а также выполнен прямо на площадке. Делается опалубка из щитов или досок, внутрь устанавливается армирующая конструкция, заливается бетон. В результате получается железобетонная отливка, степень прочности которой зависит от качества каркаса, марки бетона и условий его кристаллизации.

Принцип действия арматуры прост. Она плотно соединена с окружающим материалом (для этого на прутках наносится рифление, чтобы арматура не проскальзывала внутри отливки). Если в конструкции прикладываются растягивающие нагрузки, усилие передается на каркас, который обладает достаточной прочностью, чтобы их выдержать. Для компенсации изгибающих воздействий (это самый частый случай деформации в строительной практике) арматуру располагают поблизости от поверхности детали (как правило, на глубине 50 мм). При армировании бетонного блока каркас делают в форме пространственной решетки, размер которой на 100 мм меньше самого блока.

Для компенсации изгибающих воздействий (это самый частый случай деформации в строительной практике) арматуру располагают поблизости от поверхности детали (как правило, на глубине 50 мм). При армировании бетонного блока каркас делают в форме пространственной решетки, размер которой на 100 мм меньше самого блока.

Конструкция арматурного каркаса — это отдельная и достаточно сложная тема, так как от формы и конфигурации армирующего пояса зависит прочность и устойчивость бетонной детали. при этом, соединение частей каркаса редко делают жестким. Чаще всего прутки связывают мягкой (отожженной) стальной проволокой толщиной 1-1,2 мм. Сварные соединения не рекомендованы, так как вокруг области сварки возникает участок перекаленного металла, хрупкого и способного переломиться от различных воздействий. В строительной практике такой способ сборки каркасов используют редко, чаще всего сварные каркасы встречаются в буронабивных сваях или других линейных ЖБИ.

Как производится армирование газоблоков

Армирование кладки из газобетонных блоков — процедура, предписанная действующими СНиП и СП. В этих нормативных документах четко определено, как правильно армировать газобетонную кладку, через сколько рядов, как усиливать другие участки строительных конструкций. Это не прихоть застройщиков или профессиональных строителей, не попытка застраховаться «на всякий случай», а нормативный этап технологического процесса. Соответственно, относиться к армированию необходимо так же, как к нанесению клеевого состава, или выравниванию блоков по осям, т.е. как к неотъемлемому элементу строительных работ.

В этих нормативных документах четко определено, как правильно армировать газобетонную кладку, через сколько рядов, как усиливать другие участки строительных конструкций. Это не прихоть застройщиков или профессиональных строителей, не попытка застраховаться «на всякий случай», а нормативный этап технологического процесса. Соответственно, относиться к армированию необходимо так же, как к нанесению клеевого состава, или выравниванию блоков по осям, т.е. как к неотъемлемому элементу строительных работ.

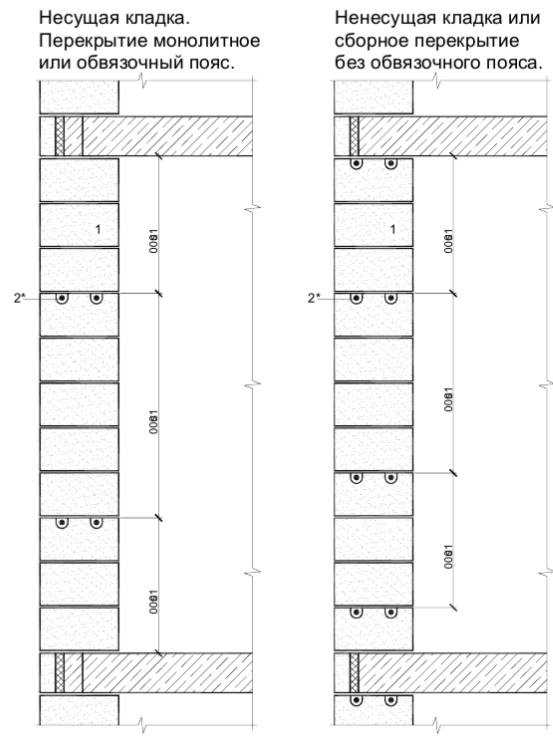

Армирование газоблока арматурой (стандартным металлическим прутком) выполняется в процессе кладки стен. По нормативам, установка элементов армпояса выполняется каждые 3 или 4 ряда. Неточность возникает из-за разного размера газоблоков — по нормам СНиП армирование газобетонных блоков арматурой должно производиться с шагом 1 м по вертикали. Поскольку есть блоки с разной высотой, размещение прутков может оказаться как через 3, так и через 4 ряда. Сначала производится армирование первого ряда кладки, уложенного на гидроизоляцию цоколя, после чего начинают отсчет нормативного шага укладки элементов усиления.

Установка прутков производится в штробы — канавки, пройденные по поверхности ряда кладки. Газобетонные или газосиликатные блоки обладают довольно мягкой структурой и могут легко обрабатываться ручным инструментом. С помощью специального штробореза (ручной простейший инструмент, которым проходят канавки заданной ширины и глубины) по всей длине ряда делают два канала глубиной около 20 мм. Этого вполне достаточно, так как рекомендуемый диаметр прутков составляет 8 мм. Толще прутки использовать нецелесообразно, так как они окажутся избыточными по прочности. Расстояние от канавок до краев блоков составляет 50-60 мм (в зависимости от обей ширины блока).

Канавку заполняют клеевым составом, таким же, как и для укладки блоков. Пруток вдавливают в него так, чтобы он оказался со всех сторон равномерно окружен слоем клея. После этого добавляют клей сверху и тщательно выравнивают плоскость кладки, удаляя излишки и контролируя горизонталь. Чем плотнее пруток вмурован в штробу, тем крепче он сцепляется с конструкцией стены и тем лучше выполняет свои задачи.

В угловых соединениях стен прутки соединять нельзя, их изгибают и соединяют сварным способом (здесь правила меняются). При этом, соединения должны располагаться не ближе чем в 60 см от угла, и выполняться не встык, а внахлест минимум 50 мм.

Часто у неопытных строителей возникает вопрос — какую арматуру использовать для газобетонных блоков, металлическую или стеклопластиковую. Доводы в пользу стеклопластика — отсутствие коррозии, мостиков холода, долговечность и прочность. Однако, такие прутки невозможно согнуть с достаточно малым углом изгиба, что создает ненужные напряжения в угловых участках армирования. Кроме этого, надеяться на прочность стеклопластиковой арматуры не приходится — она способна выдерживать большие нагрузки, но, принимая их, она сначала растягивается на некоторую величину. Металлические прутки такого недостатка не имеют и сразу принимают нагрузку, компенсируя малейшие изменения. Кроме этого, стальные элементы можно изогнуть под любым углом, и они сохраняют приданную им форму, что не может обеспечить армировка газоблока стклопластиковыми элементами.

Армированию подлежат все ограждающие конструкции, как наружные, так и внутренние. Газобетонные перегородки также должны быть укреплены, чтобы обеспечить дополнительную связку с основным каркасом и усилить соединение стен в участках примыкания. Армирование газобетонных перегородок (внутренних самонесущих стен) производится тем же способом, что и усиление несущих (наружных) стен. Кроме этого, необходим армопояс для газобетона под балки перекрытия, оконные или дверные проемы, технологические отверстия большого размера.

Необходимо иметь в виду, что армопояс в доме из газобетона — это отдельный элемент усиления. Он устанавливается между этажами, по линии установки окон (иногда не по всему периметру дома, а частично). Армирование газобетона арматурой каждые 3-4 ряда кладки к армопоясу не имеет отношения, они выполняют разные функции (хоть и смежные). Перед тем, как сделать армопояс по газобетону, необходимо уложить по периметру кладки U-образные блоки, установить в них арматурный каркас в виде пространственной решетки (4 прутка в 2 ряда), залить получившийся лоток с каркасом раствором (можно клеевым, или обычным цементным). Получается железобетонный монолитный пояс обвязки, удерживающий стены сплошной полосой. Крепление армопояса к элементам усиления кладки не используется, хотя, в некоторых конструкциях применяют вертикальные стойки, соединяющие несколько ярусов каркаса.

Получается железобетонный монолитный пояс обвязки, удерживающий стены сплошной полосой. Крепление армопояса к элементам усиления кладки не используется, хотя, в некоторых конструкциях применяют вертикальные стойки, соединяющие несколько ярусов каркаса.

Сетка или арматура?

В ходе кладки кирпича используют специальные сетки, металлические или стеклопластиковые. У начинающих строителей часто возникает вопрос — нужно ли армировать газобетон исключительно арматурой, или можно использовать сетку. Этот вопрос волнует многих строителей, поскольку в СНиП об этом ничего определенного не сказано. Прямого запрета нет, как и однозначной рекомендации.

Однако, анализируя принцип работы усиливающих элементов, можно утверждать — арматура для газобетонных блоков предпочтительнее. Армирование газобетона сеткой создает массу нежелательных эффектов:

- толщина металлической сетки — около 5-6 мм. Прибавим к этому толщину клеевого слоя и получим не менее 1,2-1,5 см. Такова будет толщина шва, теплопроводность которого гораздо выше, чем у газобетона.

Следовательно, в этом месте гарантированно образуется мостик холода;

Следовательно, в этом месте гарантированно образуется мостик холода; - иногда неопытные строители, стараясь уменьшить толщину швов, используют тонкую стеклосетку. Однако, она непригодна для подобного армирования — при возникновении нагрузки она сначала немного растягивается, и только после этого принимает усилия на себя (как и в случае со стеклопластиковыми арматурными прутками).

Кроме этого, сетка прижата весом верхнего блока к нижнему, что делает клеевой слой разделенным на части. Это уменьшает прочность соединения, смысл армирования теряется.

Допустимым вариантом для армирования кладки можно считать перфорированную металлическую полосу. Она тонкая (2 мм) и узкая (20 мм), что позволяет сохранить толщину швов и обеспечить достаточное сцепление между рядами.

Насколько армирование необходимо?

Несмотря на прямые указания нормативных документов о армировании кладки из ячеистых бетонов, у многих застройщиков постоянно возникают вопросы — насколько армирование действительно необходимо, нельзя ли без него обойтись. Как правило, нежелание выполнять армирование возникает из-за необходимости проходить канавки (штробить) под укладку арматуры. Газобетонные блоки достаточно мягкие, но сама процедура достаточно трудоемкая и отнимает массу времени.

Как правило, нежелание выполнять армирование возникает из-за необходимости проходить канавки (штробить) под укладку арматуры. Газобетонные блоки достаточно мягкие, но сама процедура достаточно трудоемкая и отнимает массу времени.

Необходимо сразу сказать — армирование является обязательной процедурой. В сети часто появляются статьи, в которых авторы рассуждают на темы армирования газоблоков. Приводятся рассуждения о том, при какой толщине блоков армирование нужно, а где — не обязательно, какая длина кладки нуждается в армировании, а где без него можно обойтись. Это вредные и ненужные утверждения, поскольку армирование газобетона утверждено действующими строительными нормативами, что само по себе исключает возможность подобных рассуждений. Неопытные застройщики, начитавшись подобных статей, отказываются от армирования конструкций, получая тем самым мину замедленного действия. Газобетон, скорее всего, не потрескается в первые же недели, но рано или поздно неприятности начнутся. Поэтому, надо больше обращаться к строительным нормативам, чем искать информацию в сомнительных источниках.

RAAC and Ruin — Watts Property Services

Тревор Раштон, директор

Недавно была подчеркнута возможность внезапного выхода из строя армированных автоклавных пенобетонных досок. Так как же геодезисты могут определить, использовался ли материал для строительства, и определить предупреждающие знаки?

Статья опубликована в RICS Journal. Нажмите здесь , чтобы прочитать статью полностью.

Считалось, что чрезмерные деформации и поперечные трещины являются ключевыми предупреждающими признаками разрушения армированного автоклавного ячеистого бетона (RAAC), но недавние исследования показали гораздо более серьезный риск внезапного разрушения. В мае Постоянный комитет по структурной безопасности (SCOSS) выпустил предупреждение об обрушении школьной крыши в прошлом году (bit.ly/SCOSSraacfail), предупреждение было принято по рекомендации Ассоциации местного самоуправления.

В отчете SCOSS отмечается наличие трещин при сдвиге рядом с опорой в здании школы, а также возможные признаки того, что натянутая арматура останавливается, не доходя до нее. Кровельное покрытие было заменено, и считалось, что термические эффекты также могли способствовать разрушению, поскольку изгиб или прогиб могут быть вызваны ограничением на концах досок, которое предотвращает тепловое расширение.

Кровельное покрытие было заменено, и считалось, что термические эффекты также могли способствовать разрушению, поскольку изгиб или прогиб могут быть вызваны ограничением на концах досок, которое предотвращает тепловое расширение.

Хотя эти две вещи не обязательно связаны друг с другом — доски, возможно, уже были закреплены, — повторная кровля из более темного материала могла привести к большему расширению, так как он будет поглощать больше инфракрасного света, создавая тем самым большую степень прогиба.

SCOSS также упомянул об обнаружении связанных с водой повреждений и отколов на крыше торгового помещения, в то время как в других отчетах упоминались доказательства коррозии стальной арматуры в результате проникновения влаги. Таким образом, хотя центрального реестра зданий, содержащих RAAC, нет, владельцы, местные органы власти, фонды здравоохранения и органы образования должны предпринять шаги, чтобы определить, где используются такие доски, чтобы можно было снизить риски.

Состав и история

Автоклавный газобетон (AAC) был разработан в Швеции в 1920-х годах и представлен в Великобритании в конце 1950-х годов.

В наиболее распространенном виде используется при строительстве легких термоблоков.

Сырьем являются цемент, доменный шлак, пылевидная топливная зола или кварцевая мука, которые смешивают с водой и алюминиевой пудрой. Затем суспензия отливается в форму, где химическая реакция между алюминием и другими компонентами увеличивает объем смеси примерно в пять раз с образованием небольших пузырьков газообразного водорода.

Водород испаряется, оставляя ячеистую бетонную смесь, затем продукт извлекают из формы и отверждают в автоклаве в течение 8-15 часов при высокой температуре и давлении для контроля усадки при высыхании.

Плиты RAAC, в свою очередь, фактически изготовлены из того же материала сердцевины, что и эти неармированные термоблоки AAC, и имеют торговые названия, такие как Sipporex, Durox, Celcon или Thermalite.

Материал обычно светло-серого или почти белого цвета, легко ломается или повреждается ручными инструментами или острыми предметами.

Поскольку бетон не очень хорошо сцепляется со стальной арматурой, ее необходимо согнуть в крюки или добавить приваренные поперечины, чтобы зафиксировать ее на месте, в то время как для защиты от коррозии также необходимо покрытие из латекса или битума.

Доски RAAC имеют прямоугольное поперечное сечение, когда также очевидна ячеистая структура, со скошенными краями, которые при укладке имеют вид V-образного паза. Как правило, доски имеют ширину от 300 мм до 750 мм, а пролеты до 6 м известны. Обычно толщина 100–250 мм.

С середины 1950-х до середины 1980-х годов доски RAAC часто выбирались для использования настила крыш в школьных зданиях и подобных конструкциях; будучи легкими, они позволили сэкономить на конструкции несущих конструкций, а также улучшить тепловые характеристики. Другое использование включало стеновые панели, например, в торговых центрах и офисных зданиях.

Однако RAAC отличается от железобетона и ведет себя по-другому. У него гораздо более высокий модуль упругости, чем, например, у железобетона, а это означает, что при заданной нагрузке прогиб будет примерно в десять раз больше, чем у эквивалентной бетонной доски при аналогичных условиях нагрузки. RAAC также более уязвим к коррозии и имеет более низкую прочность на сжатие, чем железобетон.

В 1982 году производство RAAC в Великобритании было остановлено из-за опасений по поводу его структурных характеристик и ожидаемого срока службы, который впоследствии был предсказан BRE примерно на 30 лет.

Стабильность более современных импортных панелей также подвергалась сомнению. В результате доски RAAC не считаются долговечными материалами, и ссылки на них в BS 8110 и EN 12602 были исключены из-за опасений придать респектабельность относительно недолговечному материалу.

Предупреждающие знаки

Инспекторы часто назначаются для проведения осмотров состояния и планово-предупредительных проверок, и из этого следует, что они должны быть знакомы с определением как использования RAAC, так и его возможных дефектов и проблем с производительностью.

Предупреждающими признаками могут быть трещины и разрушения вокруг подшипников, поперечные трещины или ширина подшипника менее 40 мм. Прогиб можно проверить и измерить, и результаты, превышающие одну сотую пролета, вызывают беспокойство. В некоторых случаях софиты могут быть скрыты подвесными потолками, поэтому их стоит вскрыть, чтобы проверить наличие планок RAAC и, если есть, оценить их состояние.

Внешние признаки запотевания, предыдущих или текущих утечек могут свидетельствовать о выходе из строя планки RAAC. Поскольку считается, что термические эффекты могут способствовать ухудшению состояния, проверьте, не было ли восстановлено покрытие крыши, в частности, там, где нагрузка могла увеличиться или где поверхность раньше отражала, а теперь стала черной, что поглощает больше инфракрасного света и приводит к более высоким температуры внутри кровельной конструкции.

Обнаружив RAAC, важно направить клиента или владельца к соразмерным действиям, не впадая в панику.

При оценке риска необходимо учитывать использование здания, поскольку, например, занятая классная комната представляет более высокий риск, чем незанятый магазин. Результаты оценки состояния послужат основой для плана управления и помогут определить, следует ли рассмотреть возможность замены и когда.

Если настил крыши в хорошем состоянии, но необходимо заменить покрытие, примите во внимание возможное увеличение нагрузки во время работы, а также любое увеличение в результате использования более тяжелых материалов. Для уменьшения статической нагрузки может потребоваться рассмотрение таких мер, как удаление стружки, а также использование разрывных пролетов.

При определенных обстоятельствах может потребоваться более тщательный осмотр досок.

Проверьте, не прогнулась ли одна из них в большей степени, чем другие – например, разница в 20 мм между соседними досками будет существенной. Также ищите признаки предыдущего проникновения воды и проверяйте арматуру на признаки коррозии.

Положение поперечной арматуры можно определить с помощью измерителя покрытия, электромагнитного устройства, которое измеряет изменения напряжения, возникающие в результате реакции на приложенные магнитные поля. Также следует проверить расположение натяжной арматуры, чтобы убедиться, что она доходит до концов досок. Такая арматура должна присутствовать вокруг промежуточных опор, так как из-за термического воздействия могут возникнуть провисания, а также следует проверять наличие поперечной арматуры. Лабораторный анализ образцов подтвердит состав досок, а также степень карбонизации, поскольку последняя может привести к такой деградации, как растрескивание микроструктуры RAAC.

Если анализ и оценка риска обнаружат, что доски можно сохранить, важно внимательно следить за ситуацией на предмет признаков ухудшения состояния в будущем. В то время как BRE раньше сообщал, что материал будет показывать признаки отказа в течение определенного периода времени, внезапный отказ, о котором сообщает SCOSS, предполагает, что геодезистам, возможно, следует быть более бдительными.

Механические свойства армированного волокном легкого бетона, содержащего ПАВ

На этой странице

РезюмеВведениеВыводыСсылкиАвторское правоСтатьи по теме

Легкий газобетон, армированный волокном (FALC), был разработан для снижения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии. Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовались при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовался керамзит. Для снижения водоцементного отношения и сохранения хорошей удобоукладываемости был использован самоуплотняющийся агент. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокнами. Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и показатель ударной вязкости. На основе свойств была предложена модель прогнозирования напряжения-деформации. Было продемонстрировано, что предложенная модель точно предсказывает напряженно-деформированное поведение FALC.

1. Введение

За последние три десятилетия сборные конструкции применялись для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительной системе. В последнее время большое внимание уделяется использованию легкого бетона для сборного железобетона для улучшения таких характеристик зданий, как снижение статической нагрузки, огнестойкость и теплопроводность. Кроме того, конструкция сборного здания должна быть способна противостоять ударным нагрузкам, в частности, землетрясениям, так как устойчивость этих зданий к землетрясениям при исполнении становится важным фактором [1, 2].

Много усилий было приложено для разработки бетона с высокими эксплуатационными характеристиками для строительных конструкций с повышенными эксплуатационными характеристиками и безопасностью. Были разработаны и экспериментально проверены различные типы сборных железобетонных изделий, такие как легкий автоклавный газобетон (AALC), фибробетон (FRC) и легкий бетон. Некоторые из них нашли применение в полномасштабных строительных конструкциях. AALC хорошо известен и широко распространен, но его небольшой размер и слабая прочность ограничивают его использование в элементах конструкции [3]. Бетоны с легким заполнителем обеспечивают прочность, снижение статической нагрузки и теплопроводность, но их ограниченная способность поглощать энергию землетрясения вызывает опасения. Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6].

Были разработаны и экспериментально проверены различные типы сборных железобетонных изделий, такие как легкий автоклавный газобетон (AALC), фибробетон (FRC) и легкий бетон. Некоторые из них нашли применение в полномасштабных строительных конструкциях. AALC хорошо известен и широко распространен, но его небольшой размер и слабая прочность ограничивают его использование в элементах конструкции [3]. Бетоны с легким заполнителем обеспечивают прочность, снижение статической нагрузки и теплопроводность, но их ограниченная способность поглощать энергию землетрясения вызывает опасения. Напротив, FRC обладает большей способностью поглощать энергию, которая называется «пластичностью или способностью к неупругой деформации», чем обычный бетон, но его вес создает проблемы. Легкий фибробетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые можно использовать как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого заполнителя и надежность FRC [4–6]. ].

].

Целью данного исследования является исследование свойств материала FALC, включая прочность на сжатие, модуль упругости и индекс ударной вязкости, с различной плотностью, волокнами и объемными долями волокон. Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования напряжения-деформации.

2. Экспериментальные программы

Для проведения этого эксперимента использовались легкие бетонные смеси различной плотности, объема воздуха, объема рубленого волокна и типов. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два различных вида рубленых волокон и самоуплотняющаяся добавка. Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти конститутивную модель. В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

В данной работе содержание ПАВ составляло 0 и 0,1 %, объемная доля волокна – 0, 1, 2, 3 и 4 %.

2.1. Материалы

Используемые материалы состояли из раннего высокопрочного цемента типа I, удовлетворяющего требованиям ASTM C150, крупнозернистого легкого заполнителя и мелкого легкого заполнителя. Самоуплотняющийся агент (Sika ViscoCrete 6000) был использован для уменьшения количества воды и поддержания хорошей удобоукладываемости. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, используемые в настоящее время в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают высокими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударным и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, дают прочные композиты. Они придают композиту прочность и жесткость и, в разной степени, динамические свойства. В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

В этом испытании использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В табл. 2 и 3 приведены свойства заполнителей и примесей соответственно.

2.2. Пропорции смеси

Все смеси имели содержание цемента 560 кг/м 3 и содержание волокна 5,6, 11,2, 16,8 или 22,4 кг/м 3 . Это содержание цемента было выбрано из предыдущих испытаний, чтобы обеспечить прочность на сжатие около 38 МПа. Водоцементное отношение было зафиксировано на уровне 0,45. Самоуплотняющаяся добавка обеспечивала максимальное снижение содержания воды (10%~45% от обычного водоцементного соотношения), повышала начальную прочность и обеспечивала превосходную пластичность при сохранении осадки до двух часов. Для предотвращения спутывания или комкования волокон с последующим неравномерным распределением волокон использовали самоуплотняющийся агент и смеситель с малым усилием сдвига. В таблице 4 представлены подробные пропорции смешивания.

За исключением партий без поверхностно-активного вещества, для всех партий применялась одна и та же процедура смешивания. Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

Сначала мелкий заполнитель и воду смешивали в течение 2 минут, чтобы обеспечить впитывание, так как мелкие легкие заполнители предварительно не замачивались. Затем в цемент добавляли поверхностно-активное вещество на 5 минут, чтобы образовались пузырьки воздуха. После этого в течение 3 минут смешивали крупный заполнитель, волокна и самоуплотняющийся агент. Во время смешивания не наблюдалось спутывания или скручивания волокон. Иногда время смешивания было больше, чем описано, из-за непредвиденных обстоятельств с поверхностно-активным веществом.

2.3. Образцы для испытаний

Все цилиндры из легкого фибробетона для испытаний на сжатие имели размеры 100 × 200 мм. Образцы отливали в пластиковые формы и уплотняли вручную и вибратором. После заливки образцы накрывали влажными полотенцами на 24 часа. Затем их отверждали в ванне с насыщенной водой при температуре 23 ± 2°C в течение семи дней. После четырех суток сушки в лабораторных условиях при температуре 21 ± 2°С и влажности 50 ± 15 % их подвергали испытаниям.

Все образцы были испытаны на одноосное сжатие с использованием жестких стальных пластин на 100-тонной испытательной раме MTS. Нагрузка и перемещение измерялись с помощью тензодатчика и LVDT нагрузочной рамы. Осевую деформацию измеряли с помощью экстензометров, расположенных на противоположных сторонах цилиндра. Среднее значение этих показаний экстензометра принималось за значение осевой деформации. Все измерения были сохранены в компьютере, который запускает тестовую рамку MTS.

3. Результаты испытаний

3.1. Прочность на сжатие

По результатам испытаний (табл. 5 и 6) для легкого бетона с полипропиленовым волокном без ПАВ осевые напряжения составили от 31,5 до 38,3 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0034 до 0,0044 мм/мм. Для легкого бетона с углеродным волокном без поверхностно-активного вещества осевые напряжения находились в диапазоне от 29,9 до 39,4 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0037 до 0,0046 мм/мм.

В поперечном направлении при использовании 0,1% поверхностно-активного вещества в легком бетоне с полипропиленовым волокном осевые напряжения находились в диапазоне от 12,1 до 17,0 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0021 до 0,0028 мм/мм. Для легкого бетона из углеродного волокна с 0,1% поверхностно-активного вещества осевые напряжения составляли от 12,6 до 17,5 МПа, при этом осевая деформация при пиковом напряжении варьировалась от 0,0023 до 0,0031 мм/мм.

Как показано в Таблице 6, при добавлении 0,1% поверхностно-активного вещества прочность на сжатие снизилась на 50 ~ 58%. В легком бетоне из полипропилена и углеродного волокна без поверхностно-активных веществ добавление волокон еще больше увеличило прочность до 3% объемной доли волокна. Как в полипропиленовом, так и в легком бетоне с углеродным волокном с 0,1% поверхностно-активного вещества увеличение содержания волокна приводило к постепенному снижению прочности на сжатие. Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

Таким образом, двумя основными факторами, снижающими прочность на сжатие, являются объемная доля волокна и количество поверхностно-активного вещества (рис. 1).

3.2. Модуль упругости

Модуль упругости является основным фактором прочности бетона. В случае легкого фибробетона без поверхностно-активного вещества увеличение модуля упругости, по-видимому, незначительно зависит от объемной доли волокна. При этом снижение модуля упругости, обеспечиваемое волокнами с 0,1% ПАВ, было значительным. Для полипропиленового и углепластикового легкого бетона без поверхностно-активного вещества модуль упругости составлял от 6,6 до 12,0 ГПа и от 8,2 до 10,4 ГПа соответственно. С другой стороны, для легкого бетона из полипропилена и углеродного волокна с 0,1% ПАВ модуль упругости колебался от 5,3 до 7,3 ГПа и от 6,0 до 8,3 ГПа соответственно (см. табл. 5 и 6). Согласно рисунку 2, наилучшая объемная доля волокна для модуля упругости во всех случаях составляет от 2% до 3%.

Согласно ACI 318-05 [1] модуль упругости бетона зависит от его прочности на сжатие и плотности. Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м

Однако не существует конкретного уравнения для модуля упругости с удельным весом от 1120 до 1440 кг/м

3.3. Удельный вес

Удельный вес бетона был измерен через 7 дней отверждения и снова после 4 дней сушки в лабораторных условиях при температуре 21 ± 2°C и влажности 50 ± 15%. Результаты представлены в таблицах 5 и 6. Удельный вес легкого бетона, армированного полипропиленовой фиброй, варьировался от 1467,7 до 1489,7 кг/м 3 , при прочности на сжатие от 31,5 до 38,3 МПа. Для легкого бетона, армированного углеродным волокном, удельный вес варьировал от 1425,6 до 1505,7 кг/м 9 .0099 3 , а прочность на сжатие варьировалась от 29,9 до 39,4 МПа. Для легкого бетона, армированного полипропиленовым волокном, с содержанием поверхностно-активного вещества 0,1% и плотностью от 1201,4 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,1 до 17,0 МПа. Для легкого бетона, армированного углеродным волокном, с содержанием поверхностно-активного вещества 0,1% и удельной массой от 1137,3 до 1297,5 кг/м 3 прочность на сжатие варьировалась от 12,6 до 17,5 МПа. Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

Обнаружено отсутствие тренда ни в отношении объемной доли волокон, ни в отношении типов волокон.

3.4. Индекс ударной вязкости (TI)

Одной из основных целей добавления волокон в бетонную матрицу является повышение ее прочности, способности поглощать энергию и сделать ее более пригодной для использования в конструкциях, подвергающихся ударным нагрузкам и нагрузкам при землетрясениях. Нормализованные кривые напряжение-деформация (рис. 5) показывают, что наклон восходящей части кривых в легком бетоне, армированном волокном, такой же, как и в обычном легком бетоне. Однако в послепиковой части кривой напряжение-деформация кривые постепенно падают, а затем увеличиваются способности к деформации. Рисунок 6 показывает, что добавление волокон улучшило пластичность в ограниченной степени. Повышение ударной вязкости с объемной долей волокна более существенно для углеродного волокна, чем для полипропиленового волокна [7].

Показатель ударной вязкости определяется здесь как площадь под кривой напряжения-деформации фибробетона до деформации 0,015, деленная на площадь легкого бетона без волокна с нормализованным напряжением до деформации 0,015.

Увеличение объемной доли и модуля упругости волокон обычно приводило к уменьшению наклона нисходящей части кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокон привело к аналогичным результатам. Соотношение размеров () и объемная доля волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. Улучшение индекса ударной вязкости за счет добавления большего количества фибры было относительно значительным в бетонах с более низким удельным весом.

Как упоминалось выше, послепиковая часть кривой напряжения-деформации для FALC в значительной степени связана с соотношением размеров и объемной долей волокна. Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Поэтому для нисходящей части кривой для FALC выбирается точка перегиба () на основе индекса армирования. В предложенном Эзельдином и Балагуру уравнении [4] уравнение получено из точки перегиба модуля упругости от индекса армирования для высокопрочного железобетона, однако, как указано, послепиковая часть кривой напряжения-деформации отличалась между высокопрочными и легкий бетон. В FALC модуль упругости в точке перегиба должен быть получен из модуля упругости каждого волокна, кроме индекса армирования, затем выбирается точка перегиба на основе индекса ударной вязкости.

Было получено следующее уравнение: где = показатель ударной вязкости, = деформация в точке перегиба и = деформация при максимальном напряжении.

4. Предлагаемая конститутивная модель напряжения-деформации

Поведение материала при сжатии необходимо для проектирования конструкций с использованием FALC. На форму одноосной кривой напряжения-деформации сильно влияют следующие два условия: одно для испытаний, другое для характеристик бетона. Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

Условия испытаний включают жесткость испытательной машины, размер и форму образца, зависимость образца от жесткости машины, скорость деформации и тип нагрузки. Другим является соотношение В/Ц, характеристики цемента, удельный вес и характеристики заполнителя. В то время как прочность на сжатие используется для расчетов прочности структурных компонентов для FALC, нисходящая часть кривой напряжения-деформации необходима для оценки сопротивления ударной вязкости, которое важно для пластичности конструкций.

В этом исследовании математическое уравнение основано на прочности на сжатие, удельной массе, объемной доле волокна, соотношении размеров волокна и модуле упругости волокон. Уравнение должно иметь простую форму для применения при проектировании конструкций. Восходящий участок кривой должен включать не только модуль упругости с единицей веса и прочностью на сжатие, но и прочность на сжатие с объемной долей волокна. Нисходящая часть после точки заражения включает показатель прочности с показателем упрочнения.

Наилучшая аппроксимация кривой с помощью уравнения полиномов второго порядка с помощью статистического анализа была выполнена для получения взаимосвязи между параметрами до точки перегиба на нисходящей части кривой напряжения-деформации и от точки перегиба до конца.

4.1. Восходящий участок кривой напряжения-деформации

Математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации фибропористого легкого бетона: где = напряжение сжатия; = максимальное сжимающее напряжение; = деформация; = деформация при максимальном напряжении; , = параметры, подлежащие расчету; = деформация в точке перегиба.

Параметр «» управляет прочностью кривой на сжатие в пиковой точке. Найти параметр «», так как единица в любой степени равна единице; в пиковой точке,

Как указано, прочность бетона на сжатие имеет хорошую корреляцию с объемной долей волокна. Были разработаны следующие уравнения:

В аналитической модели предлагается параметр «», относящийся к наклону нисходящей части кривой напряжения-деформации.

4.2. Нисходящий участок кривой напряжения-деформации

Увеличение объемной доли и модуля упругости волокон обычно приводило к увеличению наклона нисходящего участка кривой напряжения-деформации. Для обоих волокон увеличение объемной доли волокна при постоянной объемной доле привело к аналогичным результатам. Соотношение размеров и длина волокна, по-видимому, играют важную роль в улучшении пиковой деформации и ударной вязкости композита. При прочих равных улучшения за счет добавления волокон были относительно более значительными при более низких значениях прочности матрицы на сжатие.

Заполнители в FALC имеют более низкую жесткость, чем строительный раствор, в отличие от обычного бетона. Таким образом, сжимающие нагрузки в основном несет более жесткая матрица раствора, соответствующая соотношению жесткостей между матрицей и заполнителями, что вызывает поперечные растягивающие напряжения в заполнителях и матрице. Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Наконец, разрушение происходит после превышения предела прочности заполнителей. Трещины обычно распространяются прямо через частицы заполнителя. Гладкие поверхности излома передают меньше напряжения и инициируют хрупкое разрушение.

Простое математическое уравнение следующего вида описывает восходящий участок кривой напряжения-деформации легкого фибробетона. Чтобы предотвратить разрыв в нисходящей части кривой, вместо: где = прочность фибробетона в точке перегиба, = деформация, и = параметр, подлежащий расчету, параметр «» зависит от индекса армирования ().

На рис. 7 показано аналитическое осевое напряжение в зависимости от осевой деформации для полипропиленового волокна и углеродного волокна. Чтобы продемонстрировать эффективность типов волокон, соотношение осевого напряжения и осевой деформации, предсказанное фиксированным поверхностно-активным веществом, было рассчитано и сопоставлено с различной объемной долей волокна.

5. Выводы

Экспериментальная работа, представленная здесь, направлена на определение механических свойств и деформационно-напряженного поведения легкого фибробетона. Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута за счет добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ. (3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Были сделаны следующие выводы. (1) При использовании обычного легкого заполнителя плотность FALC в сухом состоянии до 1137 кг/м 3 может быть достигнута за счет добавления 0,1% поверхностно-активного вещества и добавок. (2) Как прочность на сжатие, так и модуль упругости сильно зависят от количества воздуха в бетоне. Увеличение содержания поверхностно-активного вещества приводит к снижению прочности на сжатие и модуля упругости по сравнению с бетоном без поверхностно-активных веществ. (3) Как прочность на сжатие, так и модуль упругости слабо зависят от количества волокна в бетоне. (4) Показатель ударной вязкости сильно зависит от количества фибры в ячеистом бетоне. В то время как увеличенная объемная доля полипропиленового волокна улучшает показатель ударной вязкости бетона, углеродное волокно улучшает этот показатель в большей степени. (5) Кривая напряжение-деформация была представлена с использованием дробного уравнения, основанного на показателе армирования. Справедливая корреляция была достигнута при прогнозировании кривой напряжения-деформации.

Ссылки

Комитет ACI 318, Строительные нормы и правила для железобетона (ACI 318-05) и комментарий , Американский институт бетона, Детройт, штат Мичиган, США, 2005.

- 9000 газобетон», Building Research Establishment Digest 342, стр. 1–8, март 1989 г.0121 Журнал ACI , том. 64, стр. 104–110, 1967.

Посмотреть по адресу:

Google Scholar

Эзельдин А.С., Балагуру П.Н. Нормально- и высокопрочный фибробетон при сжатии // Journal of Materials in Civil. Машиностроение , вып. 4, нет. 4, стр. 415–429, 1992.

Посмотреть по адресу:

Google Scholar

C. H. Henager, «Стальной фибробетон — обзор процедур испытаний», в Proceedings of the Symposium on Fiber Concrete , стр. 16–28, Лондон, Великобритания, 1980.

Посмотреть по адресу:

Google Scholar

C.

Следовательно, в этом месте гарантированно образуется мостик холода;

Следовательно, в этом месте гарантированно образуется мостик холода;