Как газобетон армировать: Армирование газобетона (кладки из газобетонных блоков)

Армирование при строительстве из газоблоков

Армирование при строительстве из газоблоковАрмирование

Основные тенденции в сфере строительных материалов — это

способы удешевления строительной конструкции и применение

материалов, способных выдерживать экстремальные нагрузки (для

строительства небоскрёбов, дамб и др.). И в том и другом случае

«спасает ситуацию» армирование.

Рекомендации по армированию

Материалы и способы армирования

Композитная арматура и армопояс

При широком внедрении в строительную индустрию использования цемента, повсеместно стали использовать кладку на песчано-цементные растворы. Это дало уменьшение пластических деформаций у нижних слоёв стены с одновременной возможностью сильно увеличивать нагрузку на них. Со временем широкое распространение получили материалы, которые были гораздо легче используемого до этого кирпича. Но требования к трещиноустойчивой конструкции остались прежними. Поэтому после 80-х годов широкое распространение стало получать армирование газобетона.

рекомендации по армированию газоблоков

На постсоветское пространство новые материалы пришли примерно в середине 90-х годов. С ними пришли и технологии кладки пеноблоков. В основном использовались рекомендации фирм, которые имели уже значительный опыт в данном деле. А это Hebel и Ytong и финская Siporex. Эти компании, имея большой опыт в армировании газосиликата и газобетона, дают одинаковые рекомендации для армирования кладок из ячеистого бетона для восприятия возникающих силовых воздействий. Но рекомендации по армированию газоблоков для компенсации температурных и усадочных нагрузок у них различаются.

Для нашего климата подойдут наработки финской компании Siporex. Эта компания рекомендует проводить армирование газосиликата и газобетона сеткой или арматурой через каждый метр высоты стены, дополнительно армируя кладку под и над проёмами.

А вот Ytong и Hebel рекомендуют проводить армирование пеноблоков только в зоне под проёмами, а остальная армировка заключена в перемычках над проёмами и верхнем армопоясе.

И если у вас ещё возникает вопрос: надо ли армировать газобетон, то ответ однозначный — надо. Ведь само армирование газоблоков, да и любых других материалов, применяемых для кладки — это способ избежать появления трещин, увеличение прочности и устойчивости стены.

Материалы и способы армирования «Сибита»

Стоит только определится с материалами и способом армирования «Сибита». Это во многом зависит от того, на клей или цементный раствор будет производиться кладка.

цементно-песчанный раствор

При кладке на цементно-песчаном растворе толщина шва достигает 10-20 мм., в этот слой не составит труда спрятать металлическую сварную сетку, она в рулонах по 10-15 метров или кусках по 2 метра, а изготавливается, как правило, из проволоки диаметром 4 мм. В слой раствора также можно положить и арматуру.

клей

А вот при кладке на клей, толщина кладочного шва всего несколько миллиметров, и здесь технология армирования газобетона немного отличается.

использование арматуры

в ячеистом бетоне

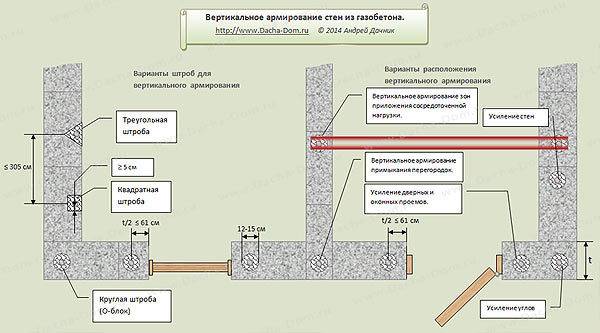

При использовании арматуры в ячеистом бетоне, вначале штроборезом вырезается штроба, заполняется до половины клеем, а поверх клея ложится арматура, которая сверху покрывается клеем до плоскости ряда. Сетка в таком случае используется базальтовая. Её толщина гораздо меньше металлической, что позволяет её использовать в слое клея при кладке на клей, даже полиуретановый.

армировании газосиликата

и газобетона

При армировании газосиликата и газобетона арматурой, армирование можно проводить реже: ряд через 4-6 рядов. При использовании сетки немного чаще: ряд через 3-4 ряда. При кладке как на слой клея, так и на слой раствора, можно применять как пластиковую сетку, так и металлическую. Арматуру также можно использовать как металлическую, так и стеклопластиковую.

Композитная арматура и армопояс

Композитная арматура отличается в более выгодную сторону тем, что имеет меньший вес и не подвержена коррозии – она более долговечна, является диэлектриком и не экранирует помещение от радиоволн, имеет большее сопротивление на разрыв при равном диаметре.

Армопояс делают в виде монолитной железобетонной заливки высотой 10-30 см. Или в редких случаях его прокладывают в несколько рядов (2-3 ряда) полнотелым кирпичом, а в слой раствора укладывают арматуру или сетку. Сделанный армопояс обязательно надо утеплить, чтобы исключить промерзания.

В итоге ясно, что лучше преодостерчься и сделать лишний ряд армировки газоблоков при их кладке (компенсируя просчёты в фундаменте, грунте и другие непредвиденные упущения), чем получить не укреплённую стену, которая даст трещинку в уже готовом здании, а исправлять такую ситуацию гораздо сложнее, хлопотнее и дороже.

ᐉ Армирование стен из газобетона

У нас часто спрашивают: «Армируете ли вы стены в домах из газобетона?»

Наш ответ: «Конечно, с соблюдением всех необходимых норм».

Расскажем подробнее, зачем и как это делается.

Газобетон — это легкий ячеистый бетон с добавлением кварцевого песка, а также газообразователей. Такой блок производится в заводских условиях, затвердевает он в автоклавной печи при температуре около 184 град. Блоки могут быть различной плотности и размеров, но под строительство частных домов чаще всего применяют блоки 400 мм (толщина стены) плотностью D400. Вес одного такого блока — около 27 кг.

Армирование стен применяется для усиления — помогает справиться с усадкой, сдвигами фундамента, ветровой нагрузкой на стены.

Итак, фундамент нашего дома готов, можно приступать к кладке газобетона.

Первый ряд газоблоков укладывают на гидроизоляцию, чтобы блок не «тянул» влагу из бетонного фундамента. Так необходимо поступить со всеми стенами, которые соприкасаются с фундаментом (несущие и внутренние).

Так необходимо поступить со всеми стенами, которые соприкасаются с фундаментом (несущие и внутренние).

Далее — первый ряд кладут на цементно-песчаный раствор, чтобы выровнять углы дома по уровню (небольшие перепады нивелируют толщиной раствора, а далее блоки кладут на клей для тонкошовной кладки).

Армирование кладкиЕще до строительства (при составлении рабочего проекта дома) архитекторы просчитывают, сколько нужно арматуры для кладки, монолитных поясов и перемычек над проемами, а также указывают размеры и нормы.

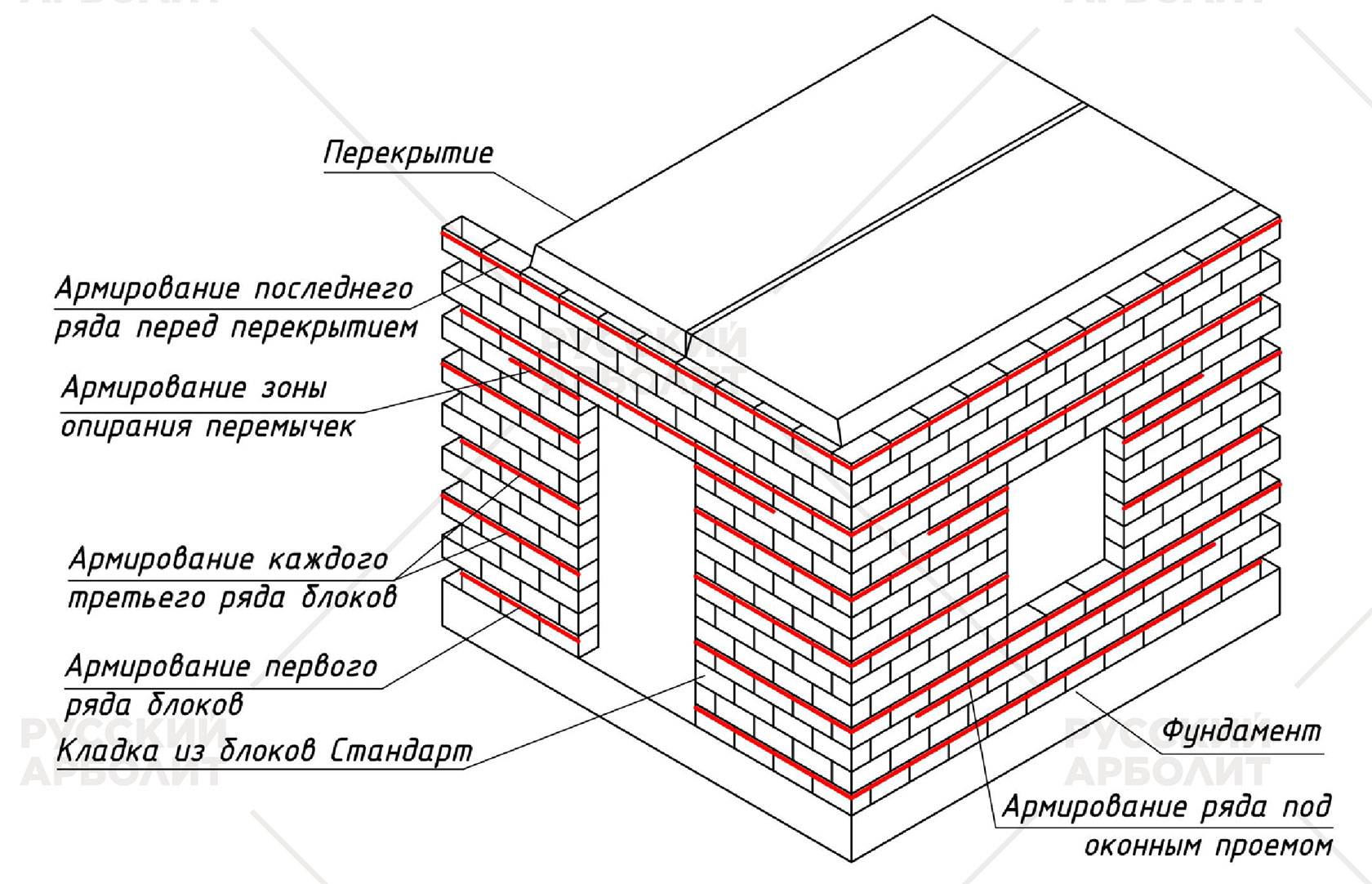

Необходимые места армирования:

– 1 ряд кладки несущих стен

– каждый 4-й ряд кладки

– подоконные проемы

– надоконный ряд (или монолитные перемычки)

– монолитный пояс, на который кладут межэтажное перекрытие

– пояс под мауэрлат (элемент кровли)

– армирование фронтонов (или монолитный пояс).

Обратите внимание, что пролеты менее 6 м, а также внутренние перегородки менее 150 мм толщиной не нуждаются в армировании (кроме армирования над дверными проемами).

Как видите, арматуры на частный дом идет много, а учитывая ее значительное удорожание в этом году, все выливается в повышение общей цены…

Технические характеристикиДиаметр стальной арматуры для кладки может колебаться от 6-10 мм (обычно это 8 мм). Иногда строители используют композитную арматуру (из стеклопластика), подбирая аналог стальной по характеристикам прочности (не растяжения). Однако, большинство работает «по-старинке», так надежнее))

О штробах

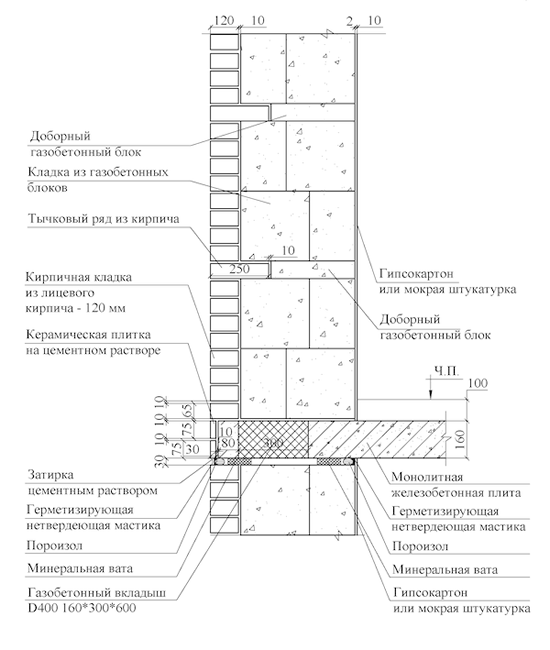

Для стандартных стен дома из газобетона делают 2 штробы, укладывают арматуру и заполняют разрезы клеем для газобетона. Для сцепления клея с блоками достаточно штробы диаметром 25 мм, при использовании другого раствора размеры штробы должны быть 40-50 мм. Расстояние от края блока должно быть 60 мм. Также по технологии необходимо, чтоб арматура не контактировала с камнем — для обеспечения защиты от коррозии металла.

Стержни арматуры укладываются в нахлест в 30 см (можно не сваривать). На углах штробы делают с закруглением, арматуру изгибают соответственно.

На углах штробы делают с закруглением, арматуру изгибают соответственно.

Над оконными и дверными проемами обязательно усиление кладки в виде перемычек. Иногда используют металлические уголки, сваренные пластинами, иногда готовые железобетонные перемычки, иногда — заливают монолит.

Мы на наших объектах используем монолитные перемычки — так мы уверены в их прочности, знаем чем и насколько они армированы, а также какой бетон использован.

Для связывания стен, а также равномерного распределения нагрузки на фундамент, заливают монолитный железобетонный пояс (армопояс). Технология его такая же как и при заливке перемычек. Иногда для этого используют U-блоки, чтоб не выставлять опалубку, но мы делаем пояс широким и крепким, поэтому делаем так:

– газоблок режут и оставляют 100 мм с внешней стороны дома (для того, чтоб не оставлять мостики холода из холодного бетона)

– с внутренней стороны стены выставляется опалубка

– увязывают арматуру, согласно проектной документации (обычно 10-12 мм)

– заливают армопояс не менее 200х200 мм (для надежной укладки плит перекрытий).

Также дополнительно заливают армопояс по фронтону (при больших пролетах).

Что ж, надеемся детально осветили тему армирования газобетонной кладки, вживую можете увидеть это в нашем Инстаграм и ФБ, следите за новостями и приходите к нам проектировать и строить ваш крепкий и надежный дом!

г. Днепр, пр. Гагарина, 63, тел. 067 2 555 777, 066 2 555 777.

Ограждения зданий и автоклавный армированный газобетон

Направляющая

Обновлено 28 апреля 2023 г.

Части DUSA и Fulton Building (Школа науки и техники) будут закрыты в качестве меры предосторожности в соответствии с рекомендациями по армированному автоклавному пенобетону (RAAC).

На этой странице Шеврон направлен вниз Мы вынуждены закрыть некоторые части DUSA и Фултон Билдинг (Школа науки и техники) в качестве меры предосторожности в связи с недавно опубликованным национальным руководством, касающимся бетона, используемого в зданиях, построенных в 1950-е и 1960-е годы.

Мы понимаем, что это вызовет неудобства для студентов и сотрудников, но мы решили действовать с большой осторожностью. Мы работаем с DUSA и Школой науки и инженерии, чтобы помочь смягчить любые сбои в обучении, преподавании и общественных мероприятиях.

Руководство относится к конкретному типу бетона (армированный автоклавный газобетон), который использовался при строительстве этих зданий в 1970-е годы. После того, как в среду было обнаружено, что это влияет на наши здания, мы немедленно приняли меры, чтобы сообщить об этом Школе науки и инженерии и DUSA

. Помещения закрываются в качестве меры предосторожности в соответствии с указаниями Института инженеров-строителей.

Мы будем исправлять проблемы, чтобы как можно скорее снова открыть закрытые зоны, но это займет некоторое время, так как это, вероятно, потребует замены некоторых крыш. Мы сообщим вам, когда у нас будет более четкое представление о сроках.

Эта проблема уже затрагивает многие другие здания в этом районе, например, здание Студенческого союза в Университете Сент-Эндрюс, которому уже пришлось закрыть некоторые помещения по той же причине.

Важно отметить, что закрытие DUSA и Fulton Building является лишь частичным, и другие помещения в этих зданиях останутся открытыми для использования. Там будут четкие указатели, и зоны, которые мы закрыли в качестве меры предосторожности, будут охраняться.

Детский сад, бассейн, магазин Premier, магазин The Liar и справочный центр в DUSA не будут затронуты и будут продолжать работать в обычном режиме.

Благодарим вас за терпение и понимание, пока мы работаем над решением этих проблем.

Справочная и техническая информация

В конце декабря 2022 года правительство Великобритании издало уведомление об армированном автоклавном ячеистом бетоне (RAAC) с руководством для управляющих недвижимостью.

RAAC широко использовался в строительстве с 1950-х до начала 1990-х годов. В целом это считалось надежным и хорошим подходом к проектированию зданий и использовалось при возведении полов и крыш.

В целом это считалось надежным и хорошим подходом к проектированию зданий и использовалось при возведении полов и крыш.

Однако в 2017 году в начальной школе в графстве Кент произошел неожиданный сбой, в результате которого обрушилась крыша. Когда это произошло, никто не пострадал. Еще одно обрушение здания произошло в 2019 году, что вызвало более широкое расследование по всей Великобритании.

Этот процесс пришел к выводу, что протечки крыши могут привести к порче досок RAAC. Инспекции были распространены на другие школы по всей Великобритании и пришли к выводу, что эта проблема возникает в других зданиях и что со временем доски RAAC могут выйти из строя, создавая риск обрушения.

В 2020 году была опубликована дополнительная информация, посвященная школьным зданиям местных властей в Англии. Однако, когда правительство Великобритании выпустило свое руководство в декабре 2022 года, мы и другие представители государственного и частного секторов осознали, что это проблема, по которой нам, возможно, придется принять меры.

В уведомлении правительства Соединенного Королевства особое внимание уделялось помещениям для учебных заведений, в котором содержалась просьба к управляющим недвижимостью проверить их имущество, чтобы определить, есть ли в их зданиях какой-либо RAAC. Он был нацелен на Англию, но был обнаружен и в шотландском секторе. В январе мы провели проверку наших зданий, а затем назначили двух специалистов-геодезистов и подрядчика.

Было проведено базовое компьютерное исследование наших зданий с учетом критериев риска из руководства. В начале апреля мы определили, что Фултон-билдинг может вызывать опасения, основываясь на критериях, и провели неинвазивное обследование.

В то время нам сказали, что мы можем продолжать использовать здание, но нам порекомендовали провести дополнительные анализы. Для этого потребовалось возведение строительных лесов внутри здания, и они были организованы на этой неделе.

Между тем, как мы это делали, 17 апреля Институт инженеров-строителей выпустил новое руководство для зданий RAAC, в котором в основном предусматривались дополнительные проверки и критерии для оценки зданий, содержащих RAAC..jpg)

Применяя этот критерий к нашему имуществу, мы определили, что у нас есть участки в DUSA и Fulton Building, которые находятся в диапазоне риска «от высокого до критического». Для постановки точного диагноза требуется дальнейшее тестирование, но в качестве меры предосторожности мы немедленно организовали безопасное закрытие этих областей.

Что происходит сейчас

Следующие шаги выполняются по двум направлениям. Мы работаем с пользователями зданий, чтобы ввести в действие их Планы обеспечения непрерывности бизнеса и стремимся предоставить им альтернативные места, доступ и площадки для их деятельности. Тем не менее, будет некоторая степень отмены, поскольку мы не можем повторно предоставить место для всех мероприятий. Мы работаем с лидерами в этих областях, чтобы разработать план, отвечающий их насущным потребностям.

Параллельно с этим мы уже привлекли инженеров-строителей и подрядчика для разработки проекта замены кровли для Fulton и DUSA. В настоящее время мы не можем сообщить, как долго эти пространства не будут действовать, но как только мы узнаем, мы дадим четкие временные рамки и рекомендации.

Вся остальная деятельность может продолжаться как обычно.

Конкретные районы, затронутые закрытием:

DUSA

- Ночной клуб Mono

- Кухня

- Игровые места

- Офисы

- Воздушный стержень

- Уровень 5

Детская, бассейн, магазин «Премьер», «Лжец» и справочный центр остаются открытыми.

Fulton Building

Здание будет закрыто на первом этаже из коридора, где выставлены двигатели (CF07), что означает отсутствие доступа к:

- Лаборатория F15, мужской туалет для инвалидов, комната переключения F5, F6A и F6

- Лаборатория F7 и F7A, включая доступ к мезонину 9-го уровня0064

- Тираж CF08 и CF09

- F13 Лаборатория жидкостей/гидравлики и мезонин

- Мастерская F9 и офис F10

- F16 Лаборатория IDEAS Мастерская и антресольный уровень, F17 и F18 Комнаты для технических специалистов

- 204 Сооружения Лаборатория и все боковые помещения, включая склады, офисы и специальные помещения

- Постройки Мезонин выше 204 и все офисы и учебные помещения 301-307, туалеты и лаборатории

Доступ в подвал все еще возможен. Мы проверили пожарные выходы и планы доступа, и они подходят и защищены.

Мы проверили пожарные выходы и планы доступа, и они подходят и защищены.

Доступ к зданию ссылок будет разрешен с новой стратегией пожарного выхода (это включает фойе, туалеты, лабораторию G2, офисы G3, G4, G8, G8A и магазин G2A через обращение CG6).

Дальнейшие проверки

В настоящее время мы проверяем другие здания на территории кампуса, чтобы узнать, содержат ли они RAAC и нужно ли нам предпринимать какие-либо дальнейшие действия. Закрытие не всегда требуется, поэтому реагирование в Фултоне и DUSA не обязательно будет повторяться, но мы будем проводить информированную оценку и следовать указаниям, чтобы обеспечить безопасность нашего сообщества. Эти дополнительные оценки проводятся сейчас и будут продолжаться на следующей неделе. Мы сообщим всем, если будут дальнейшие события.

Мы понимаем, какое влияние это действие окажет на наших сотрудников и студентов, и мы не отнеслись к этой ситуации легкомысленно. Мы будем предоставлять обновления по мере развития проекта, и мы стремимся восстановить эти свойства при первой же возможности.

Посмотреть другие руководства от Estates and Buildings

История автоклавного газобетона

Автоклавный газобетон (AAC) — популярный строительный материал, который берет свое начало с начала 20-го века. За время своего существования газобетон завоевал значительную долю на международных строительных рынках и сегодня поддерживает репутацию строительного материала будущего.

В этом обзоре представлены сведения об открытии AAC, ранней коммерческой разработке и возможном международном успехе. Здесь описаны различные технологии производства газобетонных блоков и то, как конкуренция повлияла на способы производства газобетонных блоков на протяжении многих лет. Обзор последних разработок газобетона благодаря постоянным инновациям завершится обзором ситуации в отрасли газобетона.

Ранняя история газобетона

Газобетон как строительный материал промышленно производится с начала 20-го века. AAC расшифровывается как автоклавный газобетон, также известный как газобетон с пористыми ячейками (ACC) или автоклавный легкий бетон (ALC). Ранняя история AAC основана на серии патентов на процессы.

Ранняя история AAC основана на серии патентов на процессы.

В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы обработки паром. Чех Хоффман успешно испытал и запатентовал метод «аэрации» бетона углекислым газом в 1889 году. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементной смеси, на которую они также получили патент в 1914 году. серьезный следующий шаг к разработке современного газобетона, когда в 1920 году он запатентовал методы приготовления аэрированной смеси из известняка и молотого сланца; так называемая «известковая формула».

Химия

Сочетание цемента, извести, гипса (ангидрита), тонкоизмельченного песка и, самое главное, алюминиевой пудры приводит к значительному расширению смеси. На приведенном выше рисунке показаны упрощенные химические реакции от начала до конца, которые представляют собой окончательный тоберморит или гидратированный силикат кальция C5S6H5.

Прорыв

Настоящий прорыв в каменной промышленности произошел в 1923 году, когда тот же архитектор Аксель Эрикссон обнаружил, что эта влажная вспененная масса легко выдерживает процесс отверждения паром под давлением, также известный как автоклавирование. При подаче заявки на патент были сделаны два важных вывода:

При подаче заявки на патент были сделаны два важных вывода:

1. материал быстро затвердевает благодаря процессу автоклавирования

2. практически отсутствует усадка после отверждения паром по сравнению с обычным отверждением на воздухе.

Кроме того, было также обнаружено, что вместо извести/цемента можно использовать альтернативные материалы, такие как измельченная зола, что позволяет сэкономить на дорогостоящем связующем сырье.

Начало коммерческого производства газобетона

Успех Эрикссона сразу привлек столь необходимый коммерческий интерес, и в 1929 первое крупномасштабное производство этих искусственно изготовленных кристаллизованных каменных блоков было запущено на заводе Yxhults Stenhuggeri Aktibolag в Швеции под названием Yxhult (рис. 2 и 3). В 1940 году имя Yxhult было изменено на Ytong, так как это имя было легче произносить.

Рис. 2: Первое крупносерийное производство началось в 1929 г. (Источник изображения: Y som i Yxhult, автор Линда Густафссон)

Рис. 3: Процесс отверждения паром под давлением в автоклавах Источник изображения: Y сом i Yxhult Линды Густафссон)

3: Процесс отверждения паром под давлением в автоклавах Источник изображения: Y сом i Yxhult Линды Густафссон)

В 1932 году завод Carlsro Kalkbruk Skovde начал производство газобетонных блоков, и продукт получил торговую марку Durox. В 1934 году появился важный конкурент, который начал производить блоки из газобетона под торговой маркой Siporit и переименован в Siporex в 1937 году. Siporex также был первым, кто представил в 1935 году армированные элементы из газобетона, а именно панели крыши, пола и перемычки.

Хорошие структурные свойства вновь созданного газобетона вскоре распространились по всей Западной Европе, и только в Швеции было создано более шести заводов.

Различные технологии – международный успех газобетона

Производство газобетона стало международным в 1937 году с введением лицензирования технологий и передачи ноу-хау. После Второй мировой войны существовало всего несколько ведущих поставщиков технологий газобетона: Siporex и Ytong (оба принадлежали шведам), Durox (куплены голландцами) и Hebel (немцы). На протяжении 20-го века все они успешно продавали лицензии на технологии газобетона по всему миру, в то же время ежегодные съезды способствовали дальнейшему развитию производства газобетона, качества продукции и ее применения.

На протяжении 20-го века все они успешно продавали лицензии на технологии газобетона по всему миру, в то же время ежегодные съезды способствовали дальнейшему развитию производства газобетона, качества продукции и ее применения.

Среди различных производственных технологий производство блоков из газобетона стало ассоциироваться с Ytong (система опрокидывания), в то время как производство блоков из газобетона и армированных элементов возглавили компании Durox, Siporex, а позже и Hebel с системами для лепешек.

Конкуренция и рост рынка газобетона

Германия, Великобритания, Швеция, Дания и Нидерланды зарекомендовали себя как основные центры газобетона после Второй мировой войны, несмотря на тот факт, что страны использовали разные технологии для производства сходной продукции. После триумфа материала AAC на международной арене конкуренция между сторонами на этом относительно небольшом рынке усилилась, часто заканчиваясь битвой за патенты. Медленно в 19В 80-е годы влияние шведов уменьшилось из-за страдающего внутреннего рынка. В результате деятельность Siporex была сведена к минимуму, и с 1990-х годов не было построено ни одного нового завода.

В результате деятельность Siporex была сведена к минимуму, и с 1990-х годов не было построено ни одного нового завода.

Кроме того, в 1980-х немцы переняли и усовершенствовали ноу-хау Ytong у шведов. Несмотря на жесткую конкуренцию, в Азии, на Ближнем Востоке и в Восточной Европе было построено несколько заводов, основанных на всех четырех различных технологиях. В начале 1990-х годов в Китай была поставлена первая установка по производству газобетонных блоков, основанная на технологии кантовки (Ytong). С этого момента отток технологий стал широко распространенным явлением, и по состоянию на 2014 год в мире насчитывается более 3000 предприятий по производству газобетонных блоков с расчетной производственной мощностью 450 млн м3 неармированных блоков в год. Массовое производство блоков также популярно в Центральной и Восточной Европе и Индии, в то время как рынки Японии, Кореи, Австралии и Западной Европы все больше внимания уделяют армированным панелям и высокоточным блокам.

Армированные элементы из газобетона

Вскоре после открытия первого завода по производству газобетонных блоков в Швеции в 1929 году последовали структурные армированные элементы. Компания Siporex составила сильную конкуренцию технологии производства газобетона Эрикссон, когда в Швеции были успешно изготовлены первые армированные панели крыши и пола с использованием так называемой «цементной формулы». В качестве вяжущего в нем использовался в основном цемент вместо извести, что улучшило технологические свойства, а также несущие характеристики конструкции. Основная цель продуктов Siporex заключалась в разработке целостной системы здания с использованием только газобетона.

Компания Siporex составила сильную конкуренцию технологии производства газобетона Эрикссон, когда в Швеции были успешно изготовлены первые армированные панели крыши и пола с использованием так называемой «цементной формулы». В качестве вяжущего в нем использовался в основном цемент вместо извести, что улучшило технологические свойства, а также несущие характеристики конструкции. Основная цель продуктов Siporex заключалась в разработке целостной системы здания с использованием только газобетона.

Десять лет спустя технология Hebel развивалась в середине 1940-х годов под патронажем немецкого инженера Йозефа Хебеля. Изучив завод в странах Балтии во время Второй мировой войны, Йозеф Базель основал свою производственную технологию на Siporex и сумел внести значительные улучшения в технологию производства газобетона, особенно в армированные изделия. Учитывая исчезновение Siporex с рынка, технологии Durox и Hebel стали лидерами в поставках армированных элементов из газобетона благодаря их более подходящей и благоприятной технологии резки и отверждения (рис. 4).

4).

Рис. 4: Здание из газобетонных блоков (Durox) в 1960-е годы (Источник изображения: Послевоенные строительные материалы) . Япония до сегодняшнего дня остается 100% рынком железобетонных изделий (рис. 5). С 2002 года голландцы усовершенствовали производство армированных элементов, и в настоящее время технология Aircrete Europe позволяет производить комплексные строительные решения из газобетонных блоков.

Рис. 5: Армированные панели из газобетона позволяют быстро и экономично строить местные строительные рынки.

Слияния и поглощения в глобальном ландшафте газобетона

Волна слияний и поглощений 1990-х годов оказала решающее влияние на мир газобетона, каким мы его знаем сегодня. В период с начала 19 в.В 90-х и начале 2000-х владение технологиями, заводами и торговыми марками стало дезориентированным. Заводы, патенты, технологии и патенты Durox, Ytong и Hebel оказались под одной крышей и получили название Xella. В какой-то момент продукты Hebel и Durox производились под торговой маркой Ytong, поскольку все три торговые марки были объединены под названием Ytong. В 2001 году ряд заводов был закрыт из-за избыточных мощностей.

В 2001 году ряд заводов был закрыт из-за избыточных мощностей.

Многие специалисты технологии AAC потеряли работу. Больше всего пострадала Hebel, поскольку их основная база в Эммеринге, Германия, была закрыта, а некоторые предприятия Hebel были ликвидированы, заявив, что производственные затраты стали слишком высокими. Рынок архитекторов, строителей и особенно конечных потребителей не мог смириться с исчезновением известных брендов.

После этого бренд «Hebel» был восстановлен как бренд армированных изделий, а Ytong остался брендом блоков. Кроме того, ни один завод Durox не был закрыт на протяжении всей истории AAC, и AAC до сих пор производится на остальных заводах, а также на заводах, основанных на оригинальном Durox. Этот период был исходом ноу-хау в мире AAC, и многим лицензиатам пришлось искать свой собственный путь в мире AAC.

AAC Machine Builders

В течение вышеупомянутого периода рыночные силы значительно изменились, сместив акцент с технологий и процессов на машины и цены. На простор рынка вышли машиностроители, в основном из Европы, а затем и из Китая. Технология Ytong и ее различные производные от опрокидывания были подхвачены машиностроительными компаниями и проданы как «собственное» оборудование AAC. Основное внимание отрасли переместилось с поставки технологий и помощи

На простор рынка вышли машиностроители, в основном из Европы, а затем и из Китая. Технология Ytong и ее различные производные от опрокидывания были подхвачены машиностроительными компаниями и проданы как «собственное» оборудование AAC. Основное внимание отрасли переместилось с поставки технологий и помощи

на поставку машин и послепродажное обслуживание.

Мировой рынок автоклавного ячеистого бетона стал фрагментированным, поскольку больше не поощрялся обмен знаниями о технологии производства, применении продукта и последних разработках. Машиностроители, как правило, не владеют производственными мощностями газобетона и поэтому полагаются только на своих клиентов, когда речь идет о продукции газобетона, применении, химических процессах и т. д.

Кроме того, финансовое участие поставщиков технологий в их собственных заводах прошлое. Следовательно, разрыв между архитекторами, подрядчиками, заводами и машиностроителями сегодня шире, чем раньше, что вынуждает каждого производителя газобетонных блоков самостоятельно решать одни и те же отраслевые проблемы.

AAC Products Today

За последние десятилетия технология производства газобетона значительно развилась. Производство обычных неармированных газобетонных блоков больше не связано с каким-либо эксклюзивным ноу-хау, и в результате газобетонные блоки стали товаром на многих рынках. Изготовление легких и тяжелых армированных элементов из газобетона по-прежнему представляет собой серьезную проблему для большинства производителей в мире, в первую очередь с технологиями опрокидывания. Тем не менее, со временем физические свойства материала AAC улучшились, и его применение стало более универсальным с точки зрения строительства. Сегодня газобетон представляет собой конструкционный прочный строительный материал, отличный теплоизолятор, хороший звукопоглотитель и привлекательный отделочный материал.

Некоторые специалисты-технологи могут производить продукцию плотностью от 300 до 800 кг/м3. В настоящее время значения лямбда 0,08 (теплопроводность) при плотности 300 кг/м3 больше не являются исключением. Кроме того, соблюдение строгих стандартов ЕС (EN 771-4 и EN 772-16) позволяет производить высокоточные изделия (допуски <1 мм для блоков и <3 мм для панелей), которые можно обрабатывать на месте с помощью тонкой подложки. раствора вместо толстого слоя стандартного раствора, что позволяет сэкономить на общей стоимости строительства.

Кроме того, соблюдение строгих стандартов ЕС (EN 771-4 и EN 772-16) позволяет производить высокоточные изделия (допуски <1 мм для блоков и <3 мм для панелей), которые можно обрабатывать на месте с помощью тонкой подложки. раствора вместо толстого слоя стандартного раствора, что позволяет сэкономить на общей стоимости строительства.

Производство газобетонных блоков Ultra-Light с коэффициентом лямбда 0,045 и меньшей плотностью 145 кг/м3 уже закрепилось на европейском рынке газобетонных блоков. Наличие гладких поверхностей изделий, разработанных в 1987 году на линии Durox в Нидерландах, значительно изменило рынок. Компания Aircrete Europe еще больше усовершенствовала эту технологию, внедрив так называемые сверхгладкие (рис. 6) поверхности для изделий из газобетона благодаря своей инновационной технологии плоского пирога с высокоскоростной режущей рамой. В этой системе используется технология резки с двойной проволокой, которая обеспечивает поверхность продукта с закрытыми порами. В результате возможна быстрая и экономичная отделка, например, непосредственное нанесение краски или обоев.

В результате возможна быстрая и экономичная отделка, например, непосредственное нанесение краски или обоев.

Рис. 6. Технология резки с двойной проволокой для линии резки Super Smooth от Aircrete Europe

AAC также предлагает решение для безопасных зданий в сейсмически активных зонах, таких как Япония, где конструкция качающихся панелей AAC обеспечивает защита зданий до 8 баллов по шкале Рихтера. Еще одной крупной разработкой AAC являются панели AAC с повышенными звукопоглощающими свойствами, называемые плитами Shizukalite, решение, которое обеспечивает дополнительный комфорт звукоизоляции для любого типа чувствительных к звуку сред. В отличие от традиционной независимой структуры пор, эти панели AAC имеют непрерывную структуру с открытыми порами, что обеспечивает идеальное звукопоглощение рядом с дорогами, системами отопления, вентиляции и кондиционирования воздуха, офисами и т. д.

Использование газобетонных панелей в качестве противопожарных экранов, как внутренних, так и наружных (рис. 7), еще больше поддерживает образ газобетона как универсального строительного материала, поскольку он может легко выдерживать до 5-6 часов прямого воздействия огня. Благодаря этим современным продуктам газобетон как материал с высокими изоляционными свойствами и экологичностью может внести свой вклад в популярную тенденцию «тепличного дома». В конечном итоге, с акцентом на энергоэффективность, проектирование домов без энергетических приборов, которые называются «пассивными домами», стало реальностью.

7), еще больше поддерживает образ газобетона как универсального строительного материала, поскольку он может легко выдерживать до 5-6 часов прямого воздействия огня. Благодаря этим современным продуктам газобетон как материал с высокими изоляционными свойствами и экологичностью может внести свой вклад в популярную тенденцию «тепличного дома». В конечном итоге, с акцентом на энергоэффективность, проектирование домов без энергетических приборов, которые называются «пассивными домами», стало реальностью.

Рис. 7: Панели газобетона, используемые горизонтально в качестве наружных стен промышленного здания

Будущее газобетона

Развитие рынка газобетона претерпело большую революцию с 1990-х годов. В связи со значительным увеличением абсолютного количества производственных мощностей газобетона производители во всем мире стремятся улучшить баланс между стоимостью производства и физическими свойствами материала, уделяя особое внимание теплоэффективному строительству.

Международная «зеленая» политика и строгие строительные нормы оказывают давление на производителей газобетонных блоков, требуя более энергоэффективных материалов (блоки и панели низкой плотности), продукции более высокого качества (высокая точность продукции, качество поверхности) и более широкого спектра применения продукции (жилые, коммерческие и промышленные). Помимо существующего товарного рынка газобетонных блоков, во всем мире растет спрос на интегрированные строительные решения (рис. 8).

Рис. 9: Все элементы комплексного строительного решения в Aircrete Building System изготавливаются на одном заводе с концепцией «одного окна»

возможность снижения совокупной стоимости владения для конечного потребителя. Предлагая здания, состоящие исключительно из сборных элементов AAC, вы получаете быстрое и простое строительство без отходов на стройплощадке.

Такой перспективный подход неизбежно требует инвестиций в высококачественное и автоматизированное оборудование, использующее новейшие технологии производства.