Изготовление газобетонных блоков: Технология производства газобетонных блоков | Полезная информация о газобетоне завода ДСК Грас

Технология производства газобетонных блоков | Полезная информация о газобетоне завода ДСК Грас

В 60-х годах прошлого века, когда развивалось производство автоклавных бетонов, существовали разные способы их изготовления. Одни из них подразумевали использование цементных, другие — известковых, третьи — смешанных вяжущих составов. В те годы был распространён термин «газосиликатный бетон», который применяется и в наши дни — но уже ошибочно: силикатные ячеистые бетоны ушли в прошлое как класс. Промышленность XXI века не выпускает чистых газосиликатов — сегодня распространены более долговечные бетоны на цементном и смешанном вяжущем составе. Поэтому те, кто в наши дни говорят «газосиликат», в большинстве случаев имеют в виду автоклавный ячеистый газобетон.

За последние 15 лет среднегодовой ввод жилья в России вырос в 2,5 раза. Выпуск автоклавного газобетона за этот же период увеличилось в 12 раз. Он стал самым массовым материалом для возведения стен, применяемым в строительстве.

В последние годы растёт популярность газобетонных блоков — в частности, марок низких плотностей, например, D350. Стоит отметить, что сегодня в России ежегодно выпускается более 1,5 млн м3 блоков низких плотностей. Всё чаще звучит вопрос: как производится этот материал? Развёрнутый ответ на него — в этой статье.

Подготовка сырья

Для изготовления блоков из ячеистого бетона используется смесь цемента, гипса, песка, извести и воды. В неё в небольших объёмах добавляется алюминиевая паста. За точное дозирование всех компонентов отвечает автоматизированная установка.

Формование

Из миксера сырьё поступает в формы большого объёма. Здесь смесь находится несколько часов при температуре, составляющей приблизительно 50º С. Идёт реакция, и массив поднимается, напоминая дрожжевое тесто. Возникает огромное количество ячеек (пор), которые и дают стройматериалу его название. После того, как массив приобрёл требуемый объём, нужно еще некоторое время, чтобы он предварительно отвердел.

По окончании процесса смесь подаётся на участок резки.

Резка на блоки

На очередной стадии массив, сохраняя вертикальное положение, движется по участку резки. Здесь с применением ножей и струн он режется по заранее заданным размерам.

Интересный факт

Отходы материала, образующиеся при резке, вновь поступают в производство. Технологический процесс выпуска ячеистого бетона, таким образом, становится безотходным.

Обработка в автоклаве

Нарезанные блоки помещаются в автоклав — камеру с температурой 180-190ºС, давлением около 12 бар и насыщенным паром. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках формируется кристаллическая структура, выгодно отличающая автоклавный газобетон от других материалов и придающая ему достойные практические свойства.

После обработки в автоклаве готовый стройматериал с применением крана-делителя выкладывается для остывания.

Упаковывание

На последнем этапе блоки из ячеистого бетона — например, марки D300 — аккуратно запаковываются в перфорированную термоусадочную пленку с помощью автоматического оборудования.

Упакованные газобетонные блоки транспортируются на склад с помощью вилочных погрузчиков. С этого момента они готовы к реализации.

Отличительные особенности применяемого оборудования

Для производства автоклавного ячеистого газобетона на нашем заводе применяется оборудование марки HESS AAC Systems B.V., отвечающее самым строгим международным стандартам.

Система подачи сыпучих материалов. В ней используется запатентованная технология Lahti Precision, реализованная только в линиях HESS, в основе которой — псевдоожижение (флюидизация) материалов. Система разгружает силоса и дозирует подачу сыпучих материалов в псевдоожиженном состоянии, создаваемом с помощью воздуха. Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали. Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру.

Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали. Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру.

Устройство кантования массива. Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Устройство вертикальной, предварительной и окончательной боковой резки. Обрезает материал по трём измерениям, позволяет регулировать толщину снимаемого слоя или выравнивать поверхность массива после предварительной резки. Линия оснащена системой, следящей за обрывом струн. Обрезки массива отбрасываются в шлам-канал, промываемый водой. Отсюда они поступают в ёмкость с размалывающим устройством и мешалкой, расположенную под линией резки.

Система разделения массива. В ней реализована уникальная технология разделения «зелёного» массива, позволяющая расслаивать его непосредственно после резки — до автоклавирования. Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

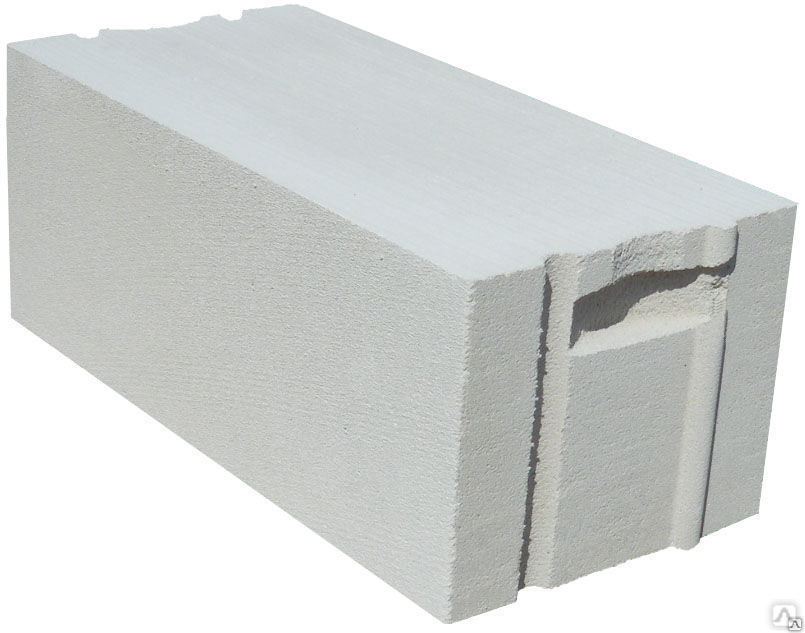

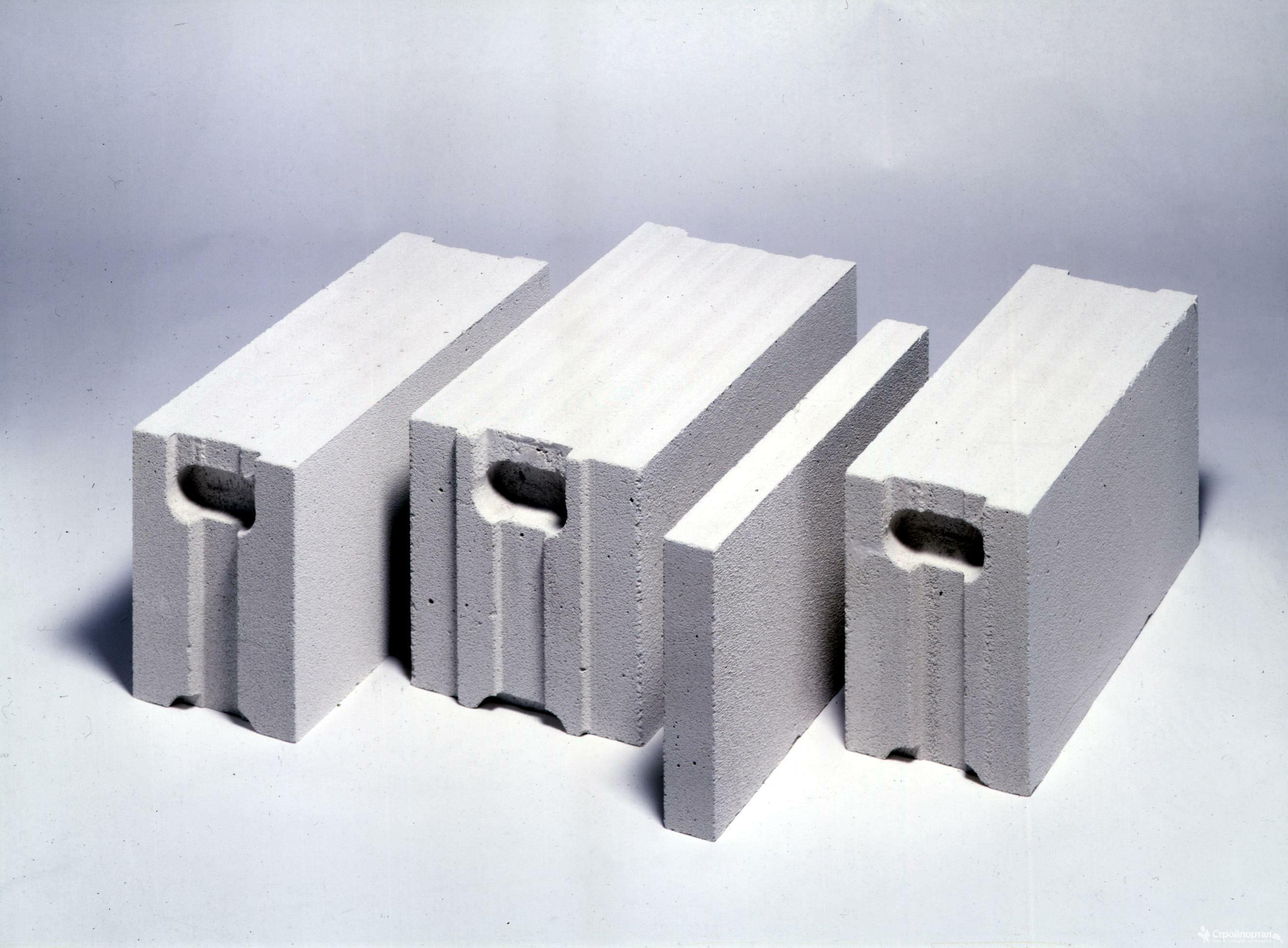

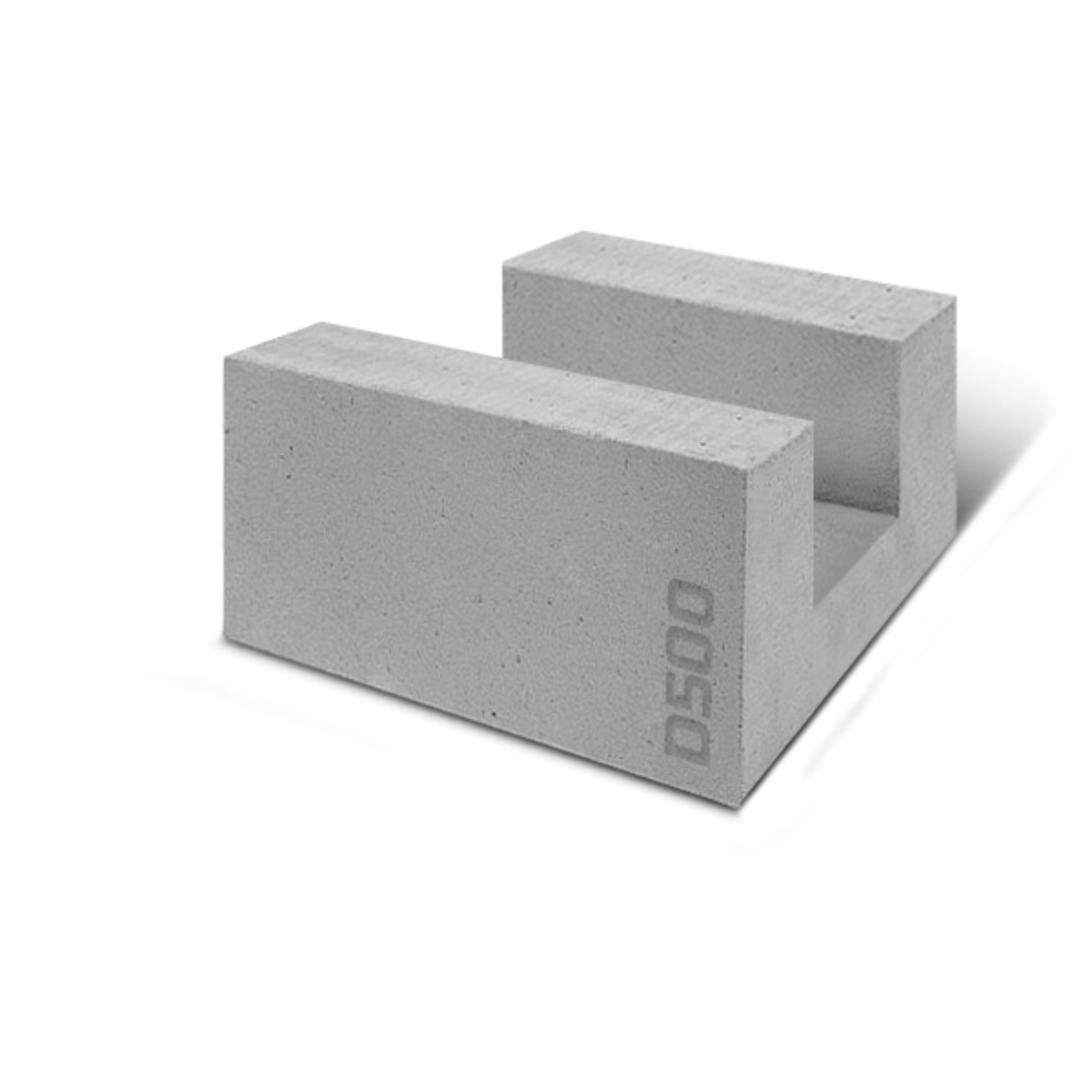

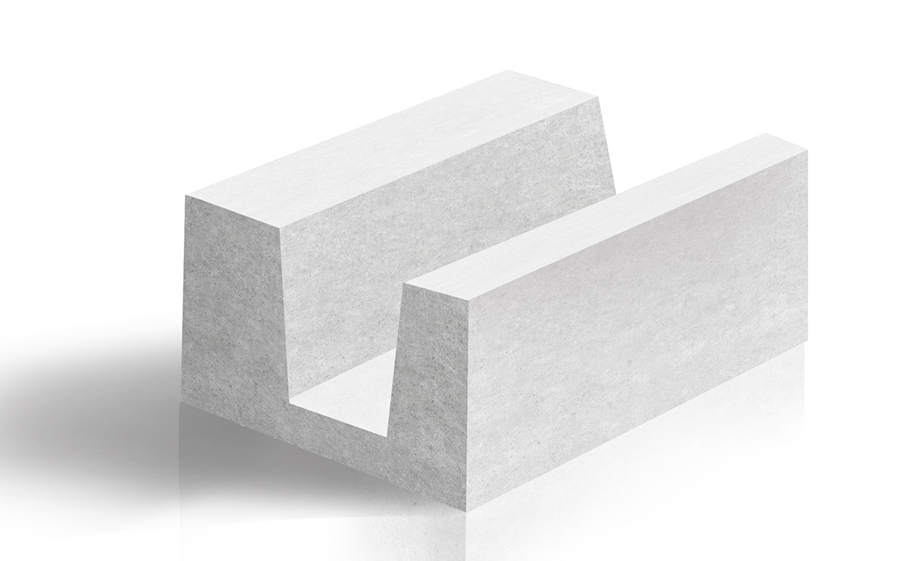

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Производство автоклавного газобетона в России — статьи завода «ЭКО», в Москве

к.т.н. Вишневский А.А., Гринфельд Г.И., Смирнова А.С.

Национальная Ассоциация производителей автоклавного газобетона

Массовое производство АГБ в СССР началось в конце 50-х годов прошлого столетия, когда были построены 10 заводов на польском оборудовании с совокупной мощностью более 1,5 млн м

С распадом Советского Союза, в России, как и в других странах бывшего СССР, отмечается общий спад в производстве газобетона. В связи с резким сокращением объемов строительства в начале 90-х годов наблюдается значительное падение спроса на строительные материалы. Ряд предприятий не смогли приспособиться к этим условиям и были вынуждены свернуть производство.

Новый этап в развитии газобетона связан с появлением в России в 1994-1997 гг. импортных технологических линий, позволяющих выпускать АГБ «нового поколения», отличающийся от прежнего точными геометрическими размерами и лучшими физико-механическими свойствами. Заводы на импортном оборудовании, обеспечили появление на российском рынке более 0,5 млн.м³ газобетонных блоков плотностью 500-600 кг/м

На этом фоне начиная с 2004 г. вводятся в эксплуатацию новые заводы с импортными технологическими комплексами (рис. 1). В итоге, к концу 2014 г. число производителей АГБ увеличилось до 74, а их общая производственная мощность составила 15,9 млн м

Таблица 1

Данные об установленных мощностях по выпуску АГБ

|

Технологические линии |

Количество заводов |

Количество технологических линий* |

Установленные мощности |

|

|

м3/год |

% |

|||

|

Импортные |

50 |

51 |

12 628 000 |

79,2 |

|

Отечественные |

24 |

31 |

3 320 300 |

20,8 |

|

Все |

74 |

82 |

15 948 300 |

100 |

* Число линий и заводов не совпадает, так как некоторые заводы имеют несколько линий.

В прошедшем году всеми предприятиями отрасли было выпущено 12 899 318,94 м3 изделий из АГБ. В сравнении с прошлым годом выпуск АГБ увеличился на 14,2 %. Повышение выпуска обусловлено как вводом новых мощностей, так и увеличением выпуска на действующих заводах. Как показал проведенный анализ, в 2014 г. большая часть предприятий (46) увеличила выпуск АГБ в сравнении с 2013 г.

Больше всего газобетона, как в абсолютных, так и в относительных единицах выпустили заводы Центрального федерального округа. Выпуск на долю населения (табл. 2) в ЦФО составил 0,14 м3/чел, что более чем в 1,5 раза больше, чем в среднем по России (0,09 м3/чел). Косвенно это свидетельствует о большем объеме потребления газобетона в данном регионе. Меньше всего АГБ производится и применяется в Дальневосточном и Северо-Кавказском округах, что связано с небольшим числом производителей газобетона в этих регионах, низкой популярностью данного материала, а также невысокими объемами строительства.

Таблица 2

Выпуск АГБ по федеральным округам

|

Федеральный округ |

Число заводов |

Общий выпуск, м3 |

Выпуск на душу населения, м3/чел |

|

Центральный |

24 |

5 579 914,96 |

0,14 |

|

Приволжский |

16 |

2 489 934,25 |

0,08 |

|

Южный |

5 |

1 163 287,50 |

0,08 |

|

Северо-Западный |

9 |

1 247 628,56 |

0,09 |

|

Уральский |

7 |

1 147 255,92 |

0,09 |

|

Сибирский |

7 |

1 047 697,75 |

0,05 |

По общему объему произведенного АГБ можно оценить объем внутрироссийского потребления данного материала, приняв во внимание тот факт, что российский газобетон практически не поставляется на экспорт. Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м3, в том числе в Центральный и Северо-Западный регионы по 500 тыс. м3. Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м3. В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м3.

Но в тоже время импорт изделий из АГБ, главным образом, из Белоруссии остается достаточно высоким. По данным Секретариата межправительственного совета по сотрудничеству в строительной деятельности стран СНГ, экспорт газобетона из Республики Беларусь в Россию в 2014 г. составил 1,3 млн м3, в том числе в Центральный и Северо-Западный регионы по 500 тыс. м3. Кроме этого, по данным торговых организаций, реализующих АГБ в Калининградской области, объем импорта газобетона из Польши в этот регион составил 200 тыс. м3. В этой связи, общее потребление изделий из АГБ в России в 2014 г. можно оценить на уровне 14,4 млн м3.

В настоящее время практически весь АГБ в России производится в виде мелких стеновых блоков. На долю армированных изделий (перемычки, плиты, панели) по результатам 2014 г. приходится лишь 0,46 % от общего выпуска АГБ. Объем армированных изделий, произведенных в 2014 г., составил 58306,91 м3.

Стеновые блоки чаще всего производят с плотностью от 300 до 800 кг/м3(рис. 2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

2), при этом основной объем газобетона (90 %) представлен марками D500 и D600. Усредненный показатель плотности всего газобетона, выпущенного в 2014 г., составляет 516,7 кг/м3. В сравнении с 2013 годом (518,4 кг/м3) он незначительно снизился. Таким образом, направленность рынка в сторону снижения плотности производимого АГБ сохраняется в течение последних лет [4, 5].

На импортных линиях, как правило, выпускают более легкие изделия, на отечественных — чуть тяжелее (рис. 3). Это связано с особенностями оборудования: импортные комплексы предоставляют большую возможность для выпуска изделий пониженной плотности (за счет точной дозировки компонентов,интенсивного смешивания, наличия закрытых зон твердения, автоклавирования при повышенном давлении и др.).

Исследования рынка, проводимые НААГ, в последние годы позволили выявить некоторые региональные особенности выпуска АГБ. Наиболее легкую продукцию выпускают заводы Северо-Западного региона: усредненная плотность выпускаемого газобетона там самая низкая по России — 465 кг/м3. Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Наиболее тяжелый газобетон выпускается в Сибири: средняя плотность 569 кг/м3(рис. 4). Подобный результат объясняется главным образом сложившимися традициями, которые в свою очередь зависят от возможностей производителей и их усилий по продвижению продукции. В Северо-Западном регионе одними из первых освоили массовый выпуск АГБ с плотностью 400 кг/м3и ниже, а также провели активную компанию по его продвижению. В Сибирском округе сложилась обратная ситуация. Там основные производители сориентировались на выпуск продукции с плотностью 500 кг/м3 и выше и до настоящего времени активного производства продукции пониженной плотности не производят. В ряде случаев на плотность выпускаемых изделий влияет сейсмичность региона. В частности, в Южном округе выпуск изделий пониженной плотности затруднен в связи с высокой сейсмичностью.

Подводя итог вышесказанному можно отметить, что производство автоклавного газобетона продолжает активно развиваться. Ежегодно запускаются новые линии по выпуску АГБ, действующие заводы наращивают свои объеме. Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Все это обеспечивает ежегодный рост мощностей по производству АГБ в средним на 3-5 % в год. Как следствие, растет выпуск данного материала и в 2014 совокупный объем впущенного АГБ составил 12,9 млн м3. При этом качественно меняется выпускаемая продукция. На смену армированным панелям плотностью 700-800 кг/м3 пришли мелкие стеновые блоки плотностью 400-600 кг/м3 с точными геометрическими размерами и улучшенными физико-механическими характеристиками. Другими словами, тенденции, сопровождающие рынок на протяжении всей его истории сохраняются и в настоящее время.

Весомый вклад в результаты отрасли вносят предприятия-члены НААГ. На сегодняшний день Ассоциация объединяет около половины всех мощностей по выпуску АГБ – совокупная мощность членов НААГ 7,3 млн м3/год. В 2014 г. 23 завода, входящие в НААГ, произвели 6,4 млн м3 АГБ (49,6 % от общего выпуска).

НААГ это не просто объединение лидеров отрасли, эта организация занимающаяся поддержкой производителей АГБ (нормативной базой, научно-техническими исследованиями), а также осуществляющая популяризацию и продвижение автоклавного газобетона. В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

В рамках этой работы НААГ ежегодно реализует исследование рынка, по результатам которого и была подготовлена данная статья.

Литература

- Вылегжанин В.П. Газобетон в жилищном строительстве, перспективы его производства и применения в Российской Федерации / В.П. Вылегжанин, В.А. Пинскер. Строительные материалы, 01. 2009. С.4-8.

- Домбровский А.В. Производство ячеистых бетонов. Обзорная информация. ВНИИЭСМ. Выпуск 2. 1983. с.76.

- Коровкевич В.В., Пинскер В.А и др. Малоэтажные дома из ячеистых бетонов. Рекомендации по проектированию, строительству и эксплуатации. Ленинград: ЛенЗНИИЭП., 1989. 284 с.

- Вишневский А.А., Гринфельд Г.И., Куликова Н.О. Анализ рынка автоклавного газобетона России // Строительные материалы. 2013. №7. С.40-44.

- Вишневский А.А., Гринфельд Г.И., Смирнова А.С. Итоги работы предприятий по производству автоклавного ячеистого бетона в 2013 г // Технологии бетонов. 2014. №4. С. 44-47.

Производство газобетона в Челябинске — технология изготовления газоблоков (газобетонных блоков)

Процесс производства

Химические реакции

Особенности производства

Автоклавный газобетон в Челябинске

Процесс производства

Газобетонные блоки изготавливают из портландцемента, негашеной извести, размолотого кварцевого песка и воды. Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Портландцемент, самый распространенный вид цемента в современном строительстве, — гидравлическое вяжущее вещество, которое твердеет при взаимодействии с водой. Именно этот элемент в результате делает газобетонные блоки особенно прочными и надежными. Для запуска процесса газообразования вмешивают алюминиевую пудру в смесь кремнеземнистого компонента с известосодержащими вяжущими. При ее введении она вспучивается из-за выделения водорода. Раствор быстро перенасыщается водородом и частицы алюминиевой пудры становятся центрами образования пузырей. В течение 15–20 минут происходит увеличение объема, а затем за 2–3 часа материал отвердевает. После этого его нарезают вертикально и поперечно при помощи специальных струн на блоки нужного размера.

Полученные блоки помещают в автоклав, где под действием повышенных температур и давления химические реакции ускоряются и происходит финальное твердение, а материал приобретает окончательные свойства. Через некоторое время из автоклава извлекают готовый газобетон.

Химические реакции

Для тех, кто считает себя специалистом широкого профиля, мы предоставляем краткое технологическое описание происходящих процессов в виде этапных химических реакций:

Компоненты: вода h3O; известь CaO; кварцевый песок SiO2; цемент как смесь элементов CaO, SiO2, AL2O3, Fe2O3 и алюминий Al.

Этапы производства:

- Смеситель — гашение извести: CaO + h3O Ca(OH)2, экзотермический процесс.

- Образование гидроалюмината кальция и пористой структуры: 2Al + Ca(OH)2 + 6 h3O -> CaO• AL2O3•4 h3O + 3 h3 (поры).

- Автоклавное твердение в течение 12 часов, при температуре 190°C, и давлении 12атмосфер: 6SiO2 + 5 Ca(OH)2 + 5 h3O -> 5CaO•6SiO2•5 h3O (кварцевый песок) (гидроокись кальция) (вода) (гидросиликат кальция, фазы C-S-H).

Особенности производства

Описанная технология, одним из этапов которой является автоклавирование, позволяет получить прочный и легкий материал с пористой структурой, по своим свойствам значительно превосходящий такие материалы, как неавтоклавный газобетон, дерево, кирпич, пеноблок и т. д.

д.

Автоклавный газобетон обладает рядом неоспоримых преимуществ, на которых мы подробно остановимся в отдельной статье. Теперь разберемся с ними, исходя из технологических особенностей.

Многих волнует, что входящие в состав газобетона известь и цемент опасны для здоровья, но эти исходные компоненты в автоклаве полностью преобразуются, а значит полученный материал экологичен и не нанесет вред здоровью, когда из него построят здание.

Безопасность в доме гарантирована огнестойкостью газобетона, ведь он состоит из негорючих материалов: песка, цемента и алюминиевой пудры. Прочность блоков обусловлена многочасовым твердением в автоклаве.

Комфортное пребывание в помещении из газобетонных блоков обеспечивается пористой структурой материала, который может «дышать» почти как дерево из-за пузырьков, образовавшихся во время введения алюминиевой пудры и затем затвердевших. Наличие пор при заданной толщине сообщают газобетону отличные звукоизоляционные свойства. Тепло- и морозостойкость также гарантируются автоклавной технологией, усиливающей эти свойства.

В результате, построив свой дом из автоклавного газобетона, вы сделаете его экологичным, теплым и безопасным.

Немаловажен и тот факт, что полученный на заводе газобетон имеет относительно небольшой вес (порядка 25 кг) и не требует специальной подъемной техники. При этом материал, уже обладающий выверенными размерами с минимальной погрешностью (1-2 мм), легко обрабатывается, а это значит, что с возведением здания вы сможете справиться свободно и быстро.

Автоклавный газобетон в Челябинске

Чтобы быть полностью уверенным в качестве продукции, в соответствии ее ГОСТу и заявленным свойствам, лучше остановить свой выбор на производителе. Завод газобетона «ПОРАБЛОК» гарантирует высокое качество стройматериалов, сохраняя при этом приемлемую цену. Вы быстро и легко построите свой новый дом, в котором будет комфортно, безопасно и тепло.

Производство газобетона

Ячеистый бетон – современный строительный материал, позволяющий экономить средства, за счет высокой экономичности, повышенного удобства и функциональности. Газобетон – это высококачественный, многообразный строительный материал, который производится в форме блоков, элементов или армированных плит. Благодаря своим многочисленным достоинствам, газобетон превратился в незаменимым строительным материалом настоящего и будущего. Ячеистый бетон известен под различными названиями: ячеистый бетон, газобетон, газоблок.

Газобетон – это высококачественный, многообразный строительный материал, который производится в форме блоков, элементов или армированных плит. Благодаря своим многочисленным достоинствам, газобетон превратился в незаменимым строительным материалом настоящего и будущего. Ячеистый бетон известен под различными названиями: ячеистый бетон, газобетон, газоблок.

Газобетон является представителем семейства ячеистых бетонов, и обладает характерной чертой представителей данной группы — ячеистой структурой. Пузырьки газа (ячейки) занимают больше половины объема материала, поэтому автоклавный газобетон имеет небольшой вес.

Производство газобетона

Ячеистый бетон изготавливается из воды, извести, цемента и кварцевого песка. В течение 4 – 5 минут в газобетоносмесителе готовится «масса» — тщательно смешанная смесь исходных компонентов. Далее в эту смесь в небольшом количестве добавляют суспензию алюминиевой пудры на водной основе, которая вступает в реакцию с известью. Водород возникший в результате реакции образует в сырьевой массе пену из пор от 0,5 до 2 мм, равномерно распределенных внутри материала. Все составляющие материала дозируются компьютером.

Все составляющие материала дозируются компьютером.

После добавления готовой алюминиевой пасты смесь загружают в специальные металлические емкости, в которых и проходит основной этап производства газобетона вспучивание. Чтобы ускорить процесс химической реакции, схватывания и твердения массу подвергают виброусадке. Когда газобетон достигает стадии предварительного твердения, с застывшей смеси материала срезают неровную верхушку, и далее массу уже нарезают на готовые газоблоки определённых размеров. На следующем этапе производства газобетона полученные блоки подвергают тепловой обработке в автоклаве. Затем производится калибровка блоков специальной фрезерной машиной. И на конечном этапе производства выполняется отделка фасадных поверхностей.

Применение современных технологий, позволяющее управлять процессом производства газобетона, обеспечивает абсолютную однородность готового материала, поэтому свойства газобетонных блоков одинаковы в горизонтальном и вертикальном направлении.

Технология производства газобетона: 10 простых шагов | АлтайСтройМаш

На сегодняшний день технология производства газобетонных блоков интересует не только людей, планирующих построить свой дом, но и предпринимателей из России, Казахстана, Узбекистана и других стран СНГ, которые решили заняться бизнесом на производстве газобетона.

Почему именно газобетон? Во-первых, благодаря высоким показателям прочности и теплоизоляции, спрос на этот материал постоянно растет. Во-вторых, технология изготовления газоблоков очень проста: вам не потребуются особые знания и умения, чтобы стать производителем газобетона.

Предлагаем подробнее ознакомиться с технологией производства газоблоков.

Неавтоклавный газобетон: технология и требования

1. Производственное помещение обязательно должно быть светлым и хорошо вентилируемым. Требуемая температура воздуха в здании – не менее 20С.

2. Особое внимание нужно уделить отсутствию сквозняков в месте подъема газобетонной смеси в формах. Наличие сквозняка может повлиять на весь процесс производства (особенно в момент подъема смеси).

Если температура в цехе меньше 20С, то необходимо добиться температуры от 20С как минимум локально (в местах подъема смеси в формах). В линиях конвейерного типа необходимо разместить камеру предварительного прогрева и установить ее от поста заливки до поста резки. Оптимальная температура в камере предварительного прогрева – 35-40С.

С подробным рецептом газобетона можно ознакомиться здесь.

Технология изготовления газобетона: пошаговая инструкция

Шаг 1. Заливаем воду в газобетоносмеситель (температура воды 45-60С).

Шаг 2. Включаем смеситель и засыпаем цемент.

Шаг 3. Добавляем химические компоненты: каустическую соду (NaOH) и сульфат натрия (Na2SO4) и засыпаем песок.

Шаг 4. Перемешиваем все компоненты в течение 3-5 минут.

Шаг 5. Добавляем приготовленную суспензию алюминиевой пудры или отмеренную массу алюминиевой пасты (в сухом виде) и перемешиваем 20-30 секунд.

Шаг 6. Пока готовится смесь, форму для заливки нужно подкатить к смесителю. К моменту слива смеси формы нужно почистить, собрать и смазать. После получения готовой смеси нужно выключить смеситель и слить раствор.

Шаг 7. После слива раствора аккуратно перемещаем форму в камеру предварительного прогрева.

Шаг 8. После набора необходимой структурной прочности (1-3 часа) выкатываем форму из камеры предварительного прогрева, срезаем горбушку, снимаем борта и разрезаем массив на отдельные блоки.

Шаг 9. Разрезанный массив перемещаем в камеру окончательной выдержки для набора прочности. Температура выдержки – 50-60С.

Шаг 10. После окончательного набора прочности (в течение 6-8 часов) готовые блоки укладываются на поддон, упаковываются стрейч пленкой и отгружаются на склад.

Технология производства газоблоков – это просто!

Как вы уже поняли, технология производства газобетона не сложнее выпечки хлеба или приготовления плова: вам не нужно иметь специальные знания и навыки, чтобы начать производить качественные газобетонные блоки. Кроме того, приобретая оборудование по производству газоблоков, технологи компании АлтайСтройМаш всегда будут на связи и смогут ответить на любые ваши вопросы.

Готовы стать производителем газобетонных блоков?Подобрать оборудование

обзор типов линий и установок

array(3) {

[0]=>

array(49) {

[0]=>

string(113) "a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(113) "c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(115) "fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(115) "bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(113) "2e72dded3f18594a37a0228bf2bc6d8d. png"

[5]=>

string(115) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(115) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(115) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(115) "9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(115) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(115) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(115) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(115) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(115) "154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(115) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(115) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(115) "84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(115) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(115) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(115) "622c31eb1b9281279dc0183f27d53ee2.

png"

[5]=>

string(115) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(115) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(115) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(115) "9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(115) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(115) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(115) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(115) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(115) "154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(115) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(115) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(115) "84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(115) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(115) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(115) "622c31eb1b9281279dc0183f27d53ee2. jpeg"

[20]=>

string(115) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(115) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(115) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(115) "0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(115) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(115) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(115) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(115) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(115) "809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(113) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(115) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(115) "4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(115) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(115) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(115) "fc52927d061252590d2238e0c2bd7adc.

jpeg"

[20]=>

string(115) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(115) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(115) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(115) "0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(115) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(115) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(115) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(115) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(115) "809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(113) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(115) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(115) "4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(115) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(115) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(115) "fc52927d061252590d2238e0c2bd7adc. jpeg"

[35]=>

string(115) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(115) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(115) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(115) "7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(115) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(115) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(115) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(115) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(115) "cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(115) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(115) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(115) "285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(115) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(115) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[1]=>

array(49) {

[0]=>

string(62) "/wp-content/uploads/a/5/1/a51b3fc35e31cb8ca5252bc328d3e24e.

jpeg"

[35]=>

string(115) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(115) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(115) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(115) "7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(115) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(115) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(115) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(115) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(115) "cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(115) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(115) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(115) "285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(115) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(115) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[1]=>

array(49) {

[0]=>

string(62) "/wp-content/uploads/a/5/1/a51b3fc35e31cb8ca5252bc328d3e24e. jpg"

[1]=>

string(62) "/wp-content/uploads/c/3/f/c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(63) "/wp-content/uploads/f/d/d/fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(63) "/wp-content/uploads/b/b/b/bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(62) "/wp-content/uploads/2/e/7/2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(63) "/wp-content/uploads/9/5/7/95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(63) "/wp-content/uploads/8/0/c/80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(63) "/wp-content/uploads/d/d/a/ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(63) "/wp-content/uploads/9/e/2/9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(63) "/wp-content/uploads/7/2/d/72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(63) "/wp-content/uploads/a/3/d/a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(63) "/wp-content/uploads/a/3/8/a38d9fc8adfe3b9a4b89832ea7634ea3.

jpg"

[1]=>

string(62) "/wp-content/uploads/c/3/f/c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(63) "/wp-content/uploads/f/d/d/fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(63) "/wp-content/uploads/b/b/b/bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(62) "/wp-content/uploads/2/e/7/2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(63) "/wp-content/uploads/9/5/7/95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(63) "/wp-content/uploads/8/0/c/80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(63) "/wp-content/uploads/d/d/a/ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(63) "/wp-content/uploads/9/e/2/9e2a41cd24d2773fcbc24914b572b9c6.jpeg"

[9]=>

string(63) "/wp-content/uploads/7/2/d/72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(63) "/wp-content/uploads/a/3/d/a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(63) "/wp-content/uploads/a/3/8/a38d9fc8adfe3b9a4b89832ea7634ea3. jpeg"

[12]=>

string(63) "/wp-content/uploads/3/f/e/3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(63) "/wp-content/uploads/1/5/4/154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(63) "/wp-content/uploads/0/9/e/09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(63) "/wp-content/uploads/0/d/d/0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(63) "/wp-content/uploads/8/4/f/84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(63) "/wp-content/uploads/9/d/5/9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(63) "/wp-content/uploads/b/6/f/b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(63) "/wp-content/uploads/6/2/2/622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(63) "/wp-content/uploads/6/2/1/6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(63) "/wp-content/uploads/b/7/c/b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(63) "/wp-content/uploads/c/3/a/c3a1d96317da81d515b45fdd701e1385.

jpeg"

[12]=>

string(63) "/wp-content/uploads/3/f/e/3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(63) "/wp-content/uploads/1/5/4/154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(63) "/wp-content/uploads/0/9/e/09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(63) "/wp-content/uploads/0/d/d/0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(63) "/wp-content/uploads/8/4/f/84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(63) "/wp-content/uploads/9/d/5/9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(63) "/wp-content/uploads/b/6/f/b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(63) "/wp-content/uploads/6/2/2/622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(63) "/wp-content/uploads/6/2/1/6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(63) "/wp-content/uploads/b/7/c/b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(63) "/wp-content/uploads/c/3/a/c3a1d96317da81d515b45fdd701e1385. jpeg"

[23]=>

string(63) "/wp-content/uploads/0/7/6/0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(63) "/wp-content/uploads/7/7/d/77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(63) "/wp-content/uploads/6/3/9/63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(63) "/wp-content/uploads/f/9/8/f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(63) "/wp-content/uploads/2/b/1/2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(63) "/wp-content/uploads/8/0/9/809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(62) "/wp-content/uploads/c/a/f/caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(63) "/wp-content/uploads/9/b/c/9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(63) "/wp-content/uploads/4/d/1/4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(63) "/wp-content/uploads/4/4/f/44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(63) "/wp-content/uploads/c/6/4/c640e00781976cbb7f9969b02c0359a7.

jpeg"

[23]=>

string(63) "/wp-content/uploads/0/7/6/0761ef8bbc43357f9fd86b379b5f07ee.jpeg"

[24]=>

string(63) "/wp-content/uploads/7/7/d/77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(63) "/wp-content/uploads/6/3/9/63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(63) "/wp-content/uploads/f/9/8/f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(63) "/wp-content/uploads/2/b/1/2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(63) "/wp-content/uploads/8/0/9/809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(62) "/wp-content/uploads/c/a/f/caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(63) "/wp-content/uploads/9/b/c/9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(63) "/wp-content/uploads/4/d/1/4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(63) "/wp-content/uploads/4/4/f/44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(63) "/wp-content/uploads/c/6/4/c640e00781976cbb7f9969b02c0359a7. jpeg"

[34]=>

string(63) "/wp-content/uploads/f/c/5/fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(63) "/wp-content/uploads/0/d/1/0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(63) "/wp-content/uploads/d/b/f/dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(63) "/wp-content/uploads/2/4/3/2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(63) "/wp-content/uploads/7/a/e/7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(63) "/wp-content/uploads/9/9/6/9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(63) "/wp-content/uploads/5/6/6/5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(63) "/wp-content/uploads/d/4/c/d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(63) "/wp-content/uploads/c/f/0/cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(63) "/wp-content/uploads/c/b/1/cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(63) "/wp-content/uploads/6/1/2/612f9db55e5215d8e1aff72868cb6aa2.

jpeg"

[34]=>

string(63) "/wp-content/uploads/f/c/5/fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(63) "/wp-content/uploads/0/d/1/0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(63) "/wp-content/uploads/d/b/f/dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(63) "/wp-content/uploads/2/4/3/2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(63) "/wp-content/uploads/7/a/e/7aeba893f8dd3785e661ea6e671b6aab.jpeg"

[39]=>

string(63) "/wp-content/uploads/9/9/6/9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(63) "/wp-content/uploads/5/6/6/5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(63) "/wp-content/uploads/d/4/c/d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(63) "/wp-content/uploads/c/f/0/cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(63) "/wp-content/uploads/c/b/1/cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(63) "/wp-content/uploads/6/1/2/612f9db55e5215d8e1aff72868cb6aa2. jpeg"

[45]=>

string(63) "/wp-content/uploads/5/7/c/57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(63) "/wp-content/uploads/2/8/5/285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(63) "/wp-content/uploads/e/2/7/e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(63) "/wp-content/uploads/3/9/f/39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[2]=>

array(49) {

[0]=>

string(36) "a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(36) "c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(37) "fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(37) "bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(36) "2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(37) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(37) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(37) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(37) "9e2a41cd24d2773fcbc24914b572b9c6.

jpeg"

[45]=>

string(63) "/wp-content/uploads/5/7/c/57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(63) "/wp-content/uploads/2/8/5/285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(63) "/wp-content/uploads/e/2/7/e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(63) "/wp-content/uploads/3/9/f/39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

[2]=>

array(49) {

[0]=>

string(36) "a51b3fc35e31cb8ca5252bc328d3e24e.jpg"

[1]=>

string(36) "c3fe58300703b6ca4ebd2d410099dc2f.jpg"

[2]=>

string(37) "fdd0f65cc255d8697b62c5810680fc89.jpeg"

[3]=>

string(37) "bbb5a3986987eeab2cc6548c963ccbaf.jpeg"

[4]=>

string(36) "2e72dded3f18594a37a0228bf2bc6d8d.png"

[5]=>

string(37) "95752f6caa502b55fd60cdd4a7e90b9c.jpeg"

[6]=>

string(37) "80c9da4ad76cdeae8b9aae740e3e9934.jpeg"

[7]=>

string(37) "ddad9d58df392af79002e11851ab0177.jpeg"

[8]=>

string(37) "9e2a41cd24d2773fcbc24914b572b9c6. jpeg"

[9]=>

string(37) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(37) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(37) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(37) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(37) "154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(37) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(37) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(37) "84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(37) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(37) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(37) "622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(37) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(37) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(37) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(37) "0761ef8bbc43357f9fd86b379b5f07ee.

jpeg"

[9]=>

string(37) "72d2d46124a75f8493322406c0867034.jpeg"

[10]=>

string(37) "a3d5c3e0c2cc93c6f076af346728b48a.jpeg"

[11]=>

string(37) "a38d9fc8adfe3b9a4b89832ea7634ea3.jpeg"

[12]=>

string(37) "3fe7eece8f121641d23f8803122637cc.jpeg"

[13]=>

string(37) "154e8b079043ca7e3118c467e3c4f913.jpeg"

[14]=>

string(37) "09e170f1d89fb3bff3e3f33340ef3302.jpeg"

[15]=>

string(37) "0dd11e67712a445bed9b8015cbcced7c.jpeg"

[16]=>

string(37) "84fc7a31cce737ce7c7b966993182ad4.jpeg"

[17]=>

string(37) "9d5cc55a9ea341a0e406f5ed3f878b9a.jpeg"

[18]=>

string(37) "b6f72d7dc3d890b7a62403c87f388481.jpeg"

[19]=>

string(37) "622c31eb1b9281279dc0183f27d53ee2.jpeg"

[20]=>

string(37) "6219cd7880aaf0671bbbeff7aa962aa8.jpeg"

[21]=>

string(37) "b7c57b03aa90f140d1f7d309ae63faf5.jpeg"

[22]=>

string(37) "c3a1d96317da81d515b45fdd701e1385.jpeg"

[23]=>

string(37) "0761ef8bbc43357f9fd86b379b5f07ee. jpeg"

[24]=>

string(37) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(37) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(37) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(37) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(37) "809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(36) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(37) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(37) "4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(37) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(37) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(37) "fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(37) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(37) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(37) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(37) "7aeba893f8dd3785e661ea6e671b6aab.

jpeg"

[24]=>

string(37) "77d21cc3474b6b9554539819142f3a41.jpeg"

[25]=>

string(37) "63996120f84e313693c807d6efbaf2f5.jpeg"

[26]=>

string(37) "f9817ca24dd07522ce443ebb43c4afce.jpeg"

[27]=>

string(37) "2b1dc13daaa19e91078285e37199fdf1.jpeg"

[28]=>

string(37) "809790d30a07de7ee146765bf15f4c44.jpeg"

[29]=>

string(36) "caf4a21757f183cfdc52143ca866eab2.png"

[30]=>

string(37) "9bce0ec568dc159627d72f7280049866.jpeg"

[31]=>

string(37) "4d104cb1578620549ea9e8bd8201ec67.jpeg"

[32]=>

string(37) "44f1f7a95126449c92848787e1c4f2c9.jpeg"

[33]=>

string(37) "c640e00781976cbb7f9969b02c0359a7.jpeg"

[34]=>

string(37) "fc52927d061252590d2238e0c2bd7adc.jpeg"

[35]=>

string(37) "0d1d20288c336964c584f4f2d5463e02.jpeg"

[36]=>

string(37) "dbffb96fe3ce7b1d84353d837e5023e8.jpeg"

[37]=>

string(37) "2438cc32305b7086eb64be5e3a43b62b.jpeg"

[38]=>

string(37) "7aeba893f8dd3785e661ea6e671b6aab. jpeg"

[39]=>

string(37) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(37) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(37) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(37) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(37) "cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(37) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(37) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(37) "285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(37) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(37) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

}

jpeg"

[39]=>

string(37) "9964786fc94709033005e30aebc40b5a.jpeg"

[40]=>

string(37) "5667d751eb886d762d77b6b4be4f485a.jpeg"

[41]=>

string(37) "d4cd6b3696fc8f5f63bec38743f0385e.jpeg"

[42]=>

string(37) "cf022d64fdb6604c614d5242554ac814.jpeg"

[43]=>

string(37) "cb17bc67e717bd8764777ab8d89149a9.jpeg"

[44]=>

string(37) "612f9db55e5215d8e1aff72868cb6aa2.jpeg"

[45]=>

string(37) "57cfbc353370967c442fa16b007f2613.jpeg"

[46]=>

string(37) "285e05a1ccd4bc49eace1d03c059a799.jpeg"

[47]=>

string(37) "e27048d8680ce1063a0639dd2cfac244.jpeg"

[48]=>

string(37) "39f0f7d4800df6c6c58aa8380aec2476.jpeg"

}

}

Расчет свайного фундамента

Выберите тип ростверка:

Параметры ростверка:

Ширина ростверка А (мм)

Длина ростверка B (мм)

Высота ростверка C (мм)

Толщина ростверка D (мм)

Марка бетона

М100 (В7,5)М150 (В10)М200 (В15)М250 (В20)М300 (В22. 5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)М550 (В45)М600 (В50)М700 (В55)М800 (В60)

5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)М550 (В45)М600 (В50)М700 (В55)М800 (В60)

Параметры столбов и свай:

Количество столбов и свай (шт)

Диаметр столба D1 (мм)

Высота столба h2 (мм)

Диаметр основания столба D2 (мм)

Высота основания столба h3 (мм)

Расчет арматуры:

Длина стержня арматуры (м)

Расчет опалубки ростверк:

Ширина доски (мм)

Длина доски (мм)

Толщина доски (мм)

Рассчитать

Технология

Когда создается газобетон, технология производства включает несколько основных этапов. Для создания блоков не требуются какие-то особые знания или навыки, так как процесс сравнительно простой. Бетонную смесь для газобетона замешивают с использованием алюминиевой пудры, которая дает реакцию с известью и провоцирует появление водорода и большого числа пор.

Готовую массу выливают в специальные металлические емкости, там происходит реакция, осуществляется вибрирование, которое ускоряет прохождение реакции, схватывания и затвердевания. Когда масса немного затвердевает, проволочной струной режут монолит на отдельные блоки, тщательно соблюдая размеры и удаляя все неровные места.

Когда масса немного затвердевает, проволочной струной режут монолит на отдельные блоки, тщательно соблюдая размеры и удаляя все неровные места.

Далее газобетон сушат в естественных условиях либо отправляют в автоклав, после чего калибруют на фрезерных установках. Автоклавное затвердевание значительно улучшает свойства материала. В течение 12 часов бетон обрабатывается водяными парами, вследствие чего становится стабильным и прочным, дает меньше усадки, отличается более однородной структурой, прекрасными характеристиками тепло/звукоизоляции.

Если газобетон создается неавтоклавным методом, то полностью материал затвердевает в обыкновенных условиях. Это существенно понижает стоимость производства газобетона – технология ведь не требует приобретения и использования автоклава, что позволяет создавать блоки своими руками. Но газоблоки получаются менее прочными и с большей погрешностью в плане размеров, однородности пор внутри.

По типу вяжущего, входящего в состав, газобетон бывает:

- На базе извести – в составе содержится до 50% компонента, также добавляют шлак и гипс или цемент (15% от массы).

- На цементном вяжущем – до 50% массы портландцемента.

- На смешанном растворе – используют известь и шлак, портландцемент в объеме 15-50%.

- На шлаковом вяжущем – более 50% занимают шлак с гипсом, щелочью или известью.

- На золе – в состав таких блоков включено более 50% высокоосновных зол.

Основанием для классификации становится и геометрия блоков – они могут быть нескольких видов.

Категории газобетона по геометрии:

- 1 – самые ровные и идеальные блоки, отклонения от размера по ГОСТу могут составлять максимум 1.5 миллиметров и 2 миллиметра по диагонали. Кладку осуществляют на клей, делая шов минимальной толщины.

- 2 – отклонения по размеру составляют максимум 2 миллиметра и по диагонали 4 миллиметра.

- 3 – погрешность по размеру может быть до 4 миллиметров, а по диагонали доходит и до 5-6 миллиметров, углы могут быть отбитыми до 1 сантиметра. Такие блоки кладут на раствор с достаточно толстым слоем шва.

Сравнение автоклавного и неавтоклавного газобетона

Так как в технологии производства мы уже разобрались, давайте сравним изделия заводского автоклавного и домашнего производства.

Сравнение газобетона синтезного и гидратационного твердения:

| Наименования свойства, характеристики | Комментарии |

| Теплопроводность | Оба вида газобетона обладают низким коэффициентом теплопроводности, однако если сравнить ее соотношение с прочностью и плотностью блока, то автоклав значительно опережает газобетон гидратационного твердения. Толщина стены, при сохранении одинаковых показателей – отличается. У автоклава она – от 40 см, у неавтоклава – от 65 см. |

| Прочность | Автоклавный блок более прочный и устойчивый к механическому воздействию. |

| Морозостойкость | И в этом показателе газоблок синтезного твердения-впереди. Он характеризуется показателем вплоть до 150 циклов замораживания и оттаивания, в то время, как его конкурент может похвастаться лишь цифрой в 35-50 циклов. |

| Усадка | Неавтоклавный газобетон больше подвержен усадке, значение достигает 0,6 мм/м2. |

| Внешний вид | Автоклавный газобетон – белый. А неавтоклавный-серый. |

| Долговечность | Блоки синтезного твердения, как утверждают производители, характеризуются долговечностью в 200 лет, а неавтоклав – в 50 лет. |

| Простота производства | Оба вида газобетона не сложны в производстве. Однако автоклавный блок изготавливается при использовании автоматизированных установок, что значительно ускоряет процесс и практически исключает трудозатраты. Плюс блока гидратационного твердения заключается, в этом случае, лишь в том. Что его можно изготовить своими руками и, при этом, понадобится инструкция, немного сырья и бюджетное оборудование. |

| Применение в строительстве | Оба изделия применяются в строительстве, однако газоблок синтезного твердения более популярен из-за превосходства в показателях. |

| Цена | Неавтоклавный газобетон несколько дешевле. Если попытать силы в самостоятельном производстве, можно значительно сэкономить. |

| Геометрия | Так как автоклавный блок изготавливается при помощи машин, геометрия его, в большинстве случаев, значительно лучше. |

Как видно, однозначно, пальма первенства принадлежит автоклавному газобетону.

Что такое газобетон, его технические характеристики

Газобетон – это одна из разновидностей ячеистого бетона. Строительный материал представляет собой искусственный камень с пористой структурой. Поры равномерно распределены по всему объёму и имеют округлую или овальную форму. Их диаметр не превышает 3 мм.

По технологии изготовления газобетон классифицируется на 2 вида:

- автоклавный;

- неавтоклавный.

Материал применяется при строительстве жилых и нежилых объектов. Чаще всего из него строят стены и перегородки. Армированный газобетон используется для изготовления перекрытий.

В состав материала входит:

- цемент;

- песок;

- известь;

- гипс;

- мелкодисперсный металлический алюминий;

- зола;

- шлак.

Рассмотрим технические характеристики газобетона:

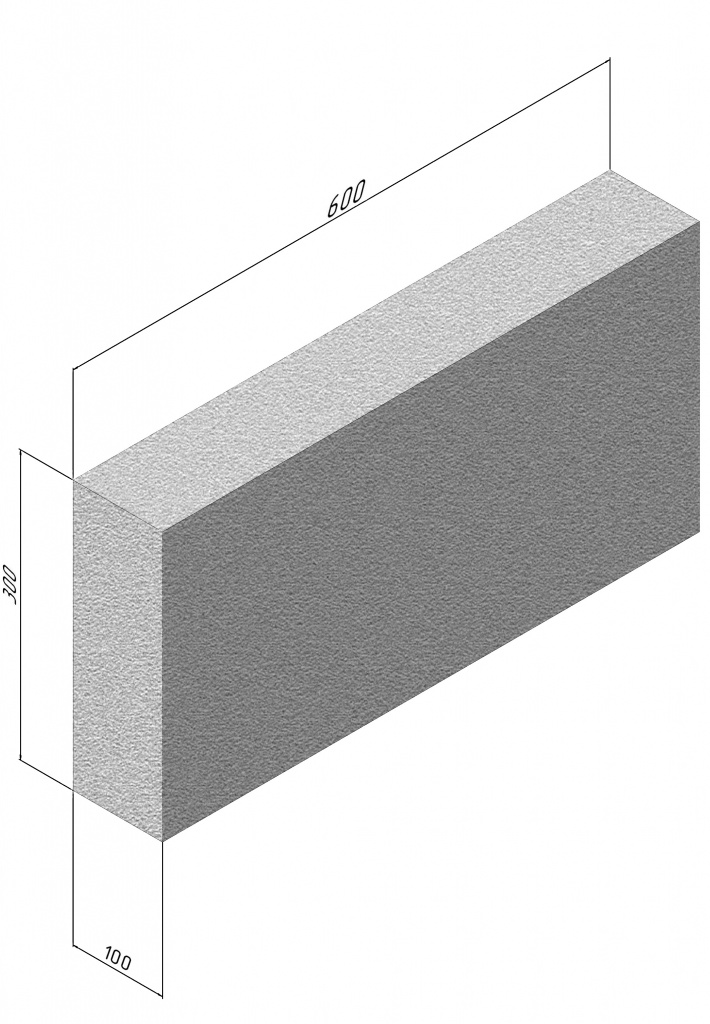

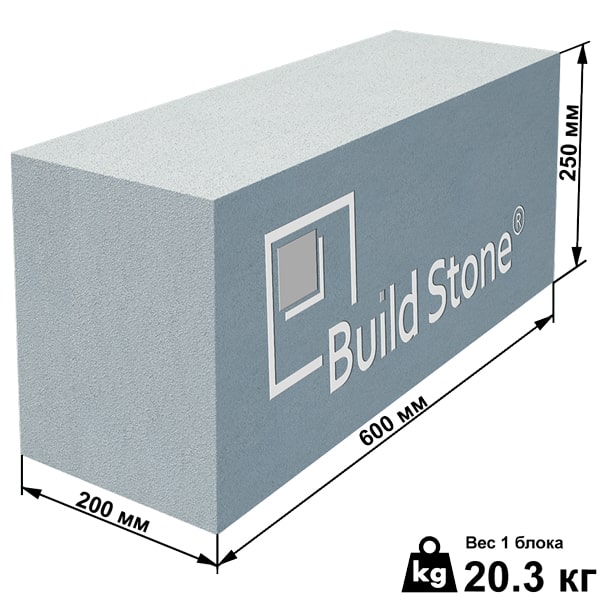

- Длина изделий – 62,5 см, высота – 25 см. Ширина может быть разной – от 10 до 40 см.

- Благодаря пористой структуре материал имеет небольшой вес – масса 1 м2 составляет 600–800 кг.

- Теплопроводность газобетона отличается в зависимости от марки и колеблется в пределах значений 0,048–0,28 Вт.

- Усадка материала – 0,5 мм/1м.

- Морозостойкость в 2 раза выше, чем у кирпича – более 70 циклов.

- Газобетон не подвержен горению.

Преимущества и недостатки газобетонных блоков

Газобетон – относительно «молодой» материал, на строительном рынке он применяется около 80 лет. Однако он уже успел завоевать популярность благодаря своим преимуществам:

- высокой экологичности;

- огнестойкости;

- низкой плотности и, как следствие, небольшому весу;

- лёгкости в обработке;

- высокой скорости возведения конструкций;

- отличным теплоизоляционным свойствам;

- невысокой стоимости.

Газобетон как строительный материал не лишён недостатков. Он хрупкий – при транспортировке или кладке блоки могут сломаться. Ещё один минус – высокая водопоглощающая способность. Стены, построенные из газобетона, придётся защищать от влаги. Конструкции из этого материала быстро нагреваются и остывают. Известь, входящая в состав, оказывает разрушающее воздействие на металлические детали, которые используются в строительстве.

Типы и технология производства материала

Газобетон производят двумя способами – автоклавным и неавтоклавным. В первом случае блоки помещают в специальную печь, где они быстро затвердевают при высокой температуре. Во втором случае изделия сушатся естественным способом в течение нескольких дней. По качественным характеристикам газоблоки, полученные неавтоклавным способом, уступают изделиям, прошедшим термообработку в печи.

Технологический процесс включает следующие этапы:

- подготовка сырья;

- приготовление смеси в дозаторно-смесительной машине;

- заливка массы в формы;

- резка блоков на изделия нужного размера;

- обработка в автоклаве;

- упаковка готовых газобетонных блоков.

Сначала сырьё – портландцемент, песочный шлам, известь, вода и вяжущие компоненты загружаются в дозаторно-смесительное отделение. Компоненты в нужной пропорции смешиваются и превращаются в однородную массу.

Далее масса поступает в форму, где и происходит интенсивное газообразование в результате химической реакции. Когда процесс активного газовыделения прекращается, формы выдерживают при комнатной температуре или в термокамере до достижения прочности сырца 0,04–0,12 МПа. Затем формованные изделия поступают на резательный комплекс. Здесь с помощью специальных стальных нитей или струн плита разрезается вдоль и поперёк на изделия нужного размера.

После резки блоки транспортируются на автоклавных тележках в печь. После полной её загрузки изделия подвергаются обработке при температуре 190 градусов и давлении около 12 атмосфер. Внутри печи поддерживается определённый режим влажности. Готовые изделия выгружают из автоклава после плавного снижения давления. Газобетонные блоки поступают в упаковочное отделение и отправляются на склад готовой продукции.

При производстве газобетона неавтоклавным методом смесь в формах затвердевает естественным путём, без применения печей. Для улучшения свойств материала, полученного таким методом, в состав смеси обязательно включают модифицирующие добавки.

Резка на блоки

На очередной стадии массив, сохраняя вертикальное положение, движется по участку резки. Здесь с применением ножей и струн он режется по заранее заданным размерам.

Обработка в автоклаве

Нарезанные блоки помещаются в автоклав — камеру с температурой 180-190ºС, давлением около 12 бар и насыщенным паром. Здесь будущий стройматериал выдерживается в течение 12 часов. За это время в блоках формируется кристаллическая структура, выгодно отличающая автоклавный газобетон от других материалов и придающая ему достойные практические свойства.

После обработки в автоклаве готовый стройматериал с применением крана-делителя выкладывается для остывания.

Упаковывание

На последнем этапе блоки из ячеистого бетона — например, марки D300 — аккуратно запаковываются в перфорированную термоусадочную пленку с помощью автоматического оборудования.

Упакованные газобетонные блоки транспортируются на склад с помощью вилочных погрузчиков. С этого момента они готовы к реализации.

Отличительные особенности применяемого оборудования

Для производства автоклавного ячеистого газобетона на нашем заводе применяется оборудование марки HESS AAC Systems B.V., отвечающее самым строгим международным стандартам.

Система подачи сыпучих материалов. В ней используется запатентованная технология Lahti Precision, реализованная только в линиях HESS, в основе которой — псевдоожижение (флюидизация) материалов. Система разгружает силоса и дозирует подачу сыпучих материалов в псевдоожиженном состоянии, создаваемом с помощью воздуха. Шнеки и другие механические части не используются, поэтому нет необходимости чистить и заменять детали

Самое важное — то, что система позволяет дозировать сыпучие материалы с точность до 100 грамм. Это даёт возможность максимально точно и гибко адаптировать рецептуру

Устройство кантования массива. Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Массив перед резкой кантуется в форме в вертикальное положение, после чего корпус формы удаляется. Массив не подвергается механическому захвату манипулятором, что положительно влияет на качество конечного продукта. Предотвращается появление трещин, исключается деформация массива, сохраняются прочностные и геометрические характеристики блоков.

Устройство вертикальной, предварительной и окончательной боковой резки. Обрезает материал по трём измерениям, позволяет регулировать толщину снимаемого слоя или выравнивать поверхность массива после предварительной резки. Линия оснащена системой, следящей за обрывом струн. Обрезки массива отбрасываются в шлам-канал, промываемый водой. Отсюда они поступают в ёмкость с размалывающим устройством и мешалкой, расположенную под линией резки. Из ёмкости шлам транспортируется в шламбассейн для дальнейшего использования. Такое решение даёт экономию сырья и служит частью концепции «Безотходное производство».

Система разделения массива. В ней реализована уникальная технология разделения «зелёного» массива, позволяющая расслаивать его непосредственно после резки — до автоклавирования. Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

Массив подается в автоклав разделённым на слои. Благодаря этому пропаривание выполняется максимально равномерно и качественно, и газобетон приобретает предельно возможную прочность. В отличие от традиционных технологий, подразумевающих резку вертикально стоящего массива и разделение «белого» продукта, слипания слоёв при пропаривании не происходит. Поэтому не требуется и дополнительного разделения блоков после автоклавирования. Благодаря этому сохраняется привлекательный вид блоков, исключается появление сколов, отверстий и трещин, обеспечивается идеальная геометрия конечного продукта.

Что это такое

Газобетон представляет собой категорию строительного материала, для изготовления которого используется песок, цемент и ряд реагентов, которые превращаются в пену в процессе взаимодействия с цементом. Зачастую речь идет о пасте или порошке, изготовленного на основе алюминия. В результате взаимодействия с известью или цементом образуются поры. Пузырьки равномерно распределяются по объему. Их оболочка состоит из извести или цемента. Именуется сырье ячеистым из-за своей структуры, и обладает небольшим весом.

Их оболочка состоит из извести или цемента. Именуется сырье ячеистым из-за своей структуры, и обладает небольшим весом.

Особенности выбора

С каждым годом технология совершенствуется, и сырье становится дешевле. Это связано с применяемой технологией производства и затратами на покупку сырья. К простым и, одновременно, недорогим решениям относится ячеистый бетон. Газоблоки представляют собой разновидность пористого бетона, который, по сути, является подвидом искусственного камня. В его составе имеется ряд ячеек. Для изготовления используется газообразователь, цемент и кварцевый песок. Также может добавляться гипс, зола или известь. После продолжительного температурного воздействия и высокого давления, происходит ряд химических реакций, которые и способствуют формированию пор.

При выборе газоблоков следует обращать внимание на такие критерии выбора:

- Стоимость.

- Методика применяемого строительного процесса.

- Допустимая нагрузка на стены (возведение здания на несколько этажей).

- Теплотехнические показатели.

- Пропорциональность кладки.

- Габариты используемых блоков.

- Бренд-производитель.

Поиск каналов сбыта газобетона

Самый сложный этап организации бизнеса – это поиск каналов сбыта газоблоков. Чтобы производство заработало в полную силу, нужно постоянно продавать продукцию. Найти покупателей не так просто – большинство компаний-застройщиков уже сотрудничают с другими поставщиками строительных материалов.

Рекламировать свою продукцию можно разными способами:

- расклеить объявления на въезде в строящиеся коттеджные посёлки, на выезде из города;

- дать рекламу в газеты;

- разместить объявления о продаже газобетона на бесплатных и платных площадках в интернете;

- связываться напрямую с застройщиками и предлагать им продукцию по выгодной цене;

- создать сайт и продвигать его.

Особенность бизнеса – сезонность. Спрос на строительные материалы возрастает в тёплое время года. Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Этот фактор нужно учитывать при организации. Хорошо, если запуск производства придётся на конец февраля – начало марта. Тогда в распоряжении предпринимателя будет достаточно времени для наработки постоянных заказчиков.

Обзор заводов по производству газосиликатных блоков

Завод газосиликатных блоков представляет собой крупное или среднее промышленное предприятие, которое специализируется на изготовлении газосиликатных блоков по собственной или интегрированной технологии. Развитие строительной отрасли в последние годы в нашей стране повлекло за собой увеличение количества заводов по изготовлению газосиликата. Не последнюю роль в этом сыграла и правительственная программа по обеспечению населения доступным жильем. В городской черте, а также в сельской местности возросло количество малоэтажных объектов.

Развитие строительной отрасли в последние годы в нашей стране повлекло за собой увеличение количества заводов по изготовлению газосиликата. Не последнюю роль в этом сыграла и правительственная программа по обеспечению населения доступным жильем. В городской черте, а также в сельской местности возросло количество малоэтажных объектов.

Газосиликат, будучи доступным строительным материалом с низкими показателями теплопроводности, в последнее время начал активно применяться в строительстве малоэтажных домов, торгово-развлекательных центров и других объектов. На территории России сегодня действует большое количество различных производств газосиликата, около десяти из которых являются крупными заводами газосиликатных блоков. Рассмотрим несколько наиболее известных из них.

Заводы по производству газосиликатных блоков НЛМК и ЛЗИД в городе Липецк производят продукцию по технологии известного бренда Hebel. Непосредственно сама торговая марка принадлежит крупной немецкой фирме Xella, которая была образована в 2003 году путем слияния воедино трех германских компаний: Ytong AG, Haniel-BauIndustrie GmbH и Fels-Werke GmbH. Первым заводом, который начал производить газосиликатные блоки Hebel в России, стал ОАО «Липецкий завод изделий домостроения», производственная линия которого была налажена в 1995 году. Газосиликатные блоки Hebel получили широкую известность на всей территории Европы благодаря своему качеству, высоким показателям прочности, ровности геометрии и низкой теплопроводности.

Первым заводом, который начал производить газосиликатные блоки Hebel в России, стал ОАО «Липецкий завод изделий домостроения», производственная линия которого была налажена в 1995 году. Газосиликатные блоки Hebel получили широкую известность на всей территории Европы благодаря своему качеству, высоким показателям прочности, ровности геометрии и низкой теплопроводности.