Из чего делают газобетонные блоки: состав, виды, характеристики, плюсы и минусы

Производство газобетонных блоков: технология изготовления автоклавного газобетона

Выбор материалов для строительства играет огромную роль. От их свойств зависит скорость строительства, прочность здания, насколько тепло будет внутри, как долго прослужит дом, устойчивость к усадке, механическим факторам, осадкам и конечно же стоимость всех работ. Одним из востребованных материалов являются газобетонные блоки.

Газобетон (другие названия – ячеистый, или газосиликатный, а также ААС – аэрированный автоклавный бетон) – композитный строительный материал, появившийся в Европе в 1930-х годах и к настоящему дню являющийся одной из наиболее распространенных альтернатив традиционным аналогам.

Стены дома из газобетонных блоков имеют степень огнестойкости REI 240 и способны переносить прямой контакт с огнем в течение 4 часов без изменения физических и тепловых характеристик. Данный показатель в несколько раз превышает аналогичные свойства кирпича и является наиболее высоким среди всех строительных материалов.

Как делают газобетонные блоки

Этот вид материала относят к искусственному камню. Состоит газоблок из многих компонентов. Главная отличительная особенность газосиликатного блока – наличие пузырьков газа размерами 0,5 – 3 мм, равномерно распределенных в толще бетона. Благодаря этому газобетон получается легким, имеет небольшую теплопроводность.

Из газосиликатных блоков легко возводить здания в 1 – 3 этажа, делать надстройки на старых домах, быстро возводить торговые, промышленные, хозяйственные постройки.

Характеристики газосиликатов определяются составом и технологией производства. Так, чем больше пузырьков газа в газобетоне, тем больше пористость материала, меньше теплопроводность, но и одновременно меньше прочность.

Суть процесса газообразования – химическая реакция между металлическим алюминием и гидроксидом кальция из известкового раствора, в результате которой получаются алюминаты кальция и водород. Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Этот газ равномерно распределяется в полужидкой газосиликатной смеси и заставляет ее увеличиваться в размерах, после чего масса застывает.

Для разных целей производят различные виды газобетона. Выбор зависит от этажности здания, нагрузки на конструкцию, требований к уровню тепло- и шумоизоляции. Добиться желаемых результатов можно, используя газосиликатные блоки разной толщины, комбинируя их с другими стеновыми и отделочными материалами.

Состав и технология производства газобетонных блоков

В состав газобетона входят:

- Песок, преимущественно кварцевый, около 70 %.

- Портландцемент 8 – 10 % с высоким содержанием силиката кальция (от 60 %).

- Вода.

- Негашеная известь до 20 % с большим содержанием оксидов магния и цинка.

- Гипс 2 %.

- Пудра из алюминия 2 % – порообразующий компонент. Чаще используют пасты и суспензии из алюминия, так как при добавлении порошка в чистом виде образуется много пыли.

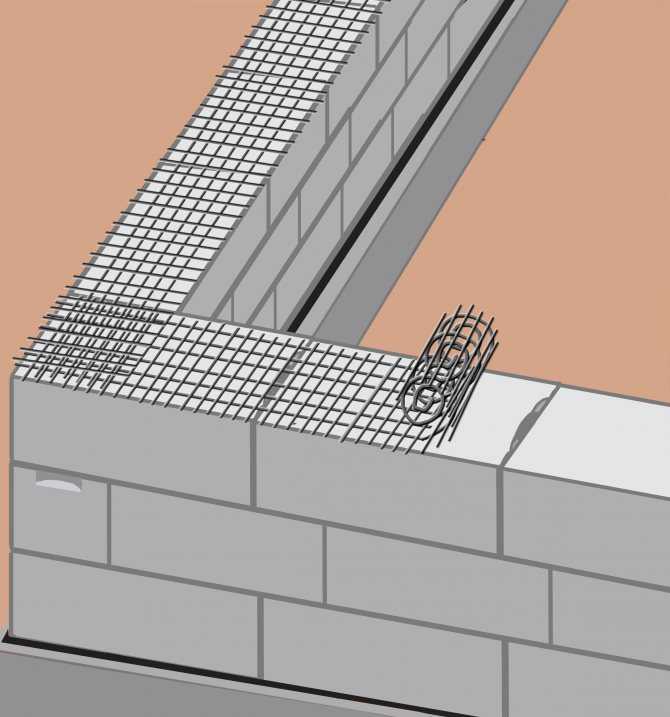

Хлорид кальция добавляют для ускорения процессов затвердения материала. Если добавить армирующие волокна, газобетон получится более прочным. Тогда из него можно делать плиты перекрытия, перемычки. Иногда в состав газосиликатных блоков вводят отходы металлургического производства – золу и шлаки.

Точные состав и пропорции, из чего делают газосиликатные блоки, определяются ГОСТом и зависят от целей строительства. Чтобы получить нужный вид газобетона, закладывают компоненты в соответствующих пропорциях. Процентная доля пор в газобетоне определяет вес и прочность готовой плиты, колеблется в большом диапазоне:

- От 38 % для получения прочных строительных блоков.

- Около 52 % в облегченных плитах, предназначенных для межкомнатных перегородок, надстроек над готовым зданием – мансард, верхних этажей, одноэтажных легких хозяйственных построек.

- До 92 % для получения плит как теплоизоляционного или отделочного материала, на которые не предусмотрены функциональные нагрузки.

Подготовка компонентов смеси осуществляется на отдельных технологических установках (шаровых мельницах), перемалывающих гипс, песок и другие компоненты до состояния шлама плотностью 1,71–1,72 кг/л.

Мощность данного оборудования позволяет перерабатывать 25 тонн прямого шлама в час. Дозировка компонентов выполняется при помощи компьютерного оборудования полностью в автоматическом режиме на основе конкретной рецептуры. Помимо массы учитывается также плотность и температура отдельных элементов смеси.

Корректировка данных показателей производится путем добавления теплой или холодной воды из резервуаров, которыми оснащена смесительная башня.

Приготовление алюминиевой суспензии осуществляется на отдельном участке и добавление ее в смесь происходит через высокоточный весовой дозатор.

Газобетонные блоки торговой марки Bonolit производятся из натуральных компонентов. Для создания смеси используется известь, гипс, кварцевый песок, вода, а также цемент и газообразующие компоненты (алюминиевая паста или пудра).

Наличие газообразователя в смеси дает возможность создать сквозные равномерные ячейки в структуре готовых изделий, что снижает их массу и теплопроводность. Для формирования однородного состава используется специализированное оборудование (шаровые мельницы, шламбассейны и т. д.).

Этапы производства газобетонных блоков

Технология производства газобетона предусматривает выполнение сложных производственных операций, которые невозможно осуществить в кустарных условиях. Компания Bonolit Сonstruction Solutions LLC является крупнейшим предприятием в Европе, занимающимся изготовлением газобетонных блоков. Контролируемый на всех этапах процесс изготовления обеспечивает абсолютное соответствие продукции жестким стандартам и требованиям, предъявляемым к данному материалу.

Газобетон производится в несколько этапов:

- Песок подготавливают – просеивают, после смешивания с водой измельчают в мельнице мокрого помола.

- В большой емкости смешивают сыпучие материалы в нужных пропорциях – измельченный песок, цемент, известь.

- Последними добавляют воду и алюминиевую пудру, после чего начинается реакция с выделением пузырьков газа водорода. Смесь тщательно перемешивают и заливают в прямоугольную форму.

- В течение 4 часов газосиликат отстаивается и увеличивается в объеме, пока не заполнит полностью форму.

- После кантования происходит резка материала на блоки заданного размера. При помощи струн делают пазы, гребни.

- Автоклавирование позволяет значительно увеличить прочность и долговечность газобетонных блоков. Обработка происходит в течение 12 часов при давлении в 8 – 12 атмосфер, температуре – порядка 170 градусов и повышенной влажности.

- Готовые блоки упаковывают, отправляют на склад или напрямую заказчику.

Некоторые блоки не подвергают автоклавированию, а просто высушивают в электропечах. Такой газосиликатный блок стоит дешевле, имеет меньшую прочность, пригоден для возведения небольших одноэтажных хозяйственных построек и жилых домов.

Контроль качества

Важный этап при изготовлении любых строительных материалов – контроль качества. Он позволяет проверить готовую продукцию на соответствие СНИПам и ГОСТам. Контролируют:

- массу;

- размеры;

- плоскость перпендикулярности;

- теплопроводность;

- процент пористости;

- качество краев и замковых элементов;

- пожаробезопасность;

- звукоизоляцию;

- вентиляционные свойства;

- экологичность.

Каждый компонент смеси, а также готовая продукция проходят обязательный контроль качества в собственной лаборатории компании Bonolit. Помимо этого, образцы сырья и товаров из ассортимента периодически отправляются в Голландию для проведения независимых исследований. Отечественные и зарубежные специалисты регулярно отслеживают уровень экологической безопасности производственных смесей компании Bonolit, а также контролируют качество готовой продукции.

Только после этого газобетон поступает к заказчику, можно быть уверенным в его высоком качестве.

Оборудование для производства газобетона

Для получения надежного газосиликата необходимо современное оборудование:

- Механическое или вибросито для удаления посторонних предметов из песка и цемента.

- Шаровая мельница для измельчения и смешивания сухих сыпучих компонентов.

- Дозаторы, которые отмеряют нужное количество каждого вещества.

- Растворосмеситель равномерно перемешивает все компоненты или бетономешалка.

- Формы для застывания смеси со съемной опалубкой.

- Оборудование для контроля за размерами, количеством пузырьков газа и их распределением.

- Рамы для нарезания плит на блоки нужного размера. Шаблоны, пилы разного размера, струны.

- Автоклавы.

- Парогенератор для создания высокой влажности, паропровод.

- Автоматизированные погрузчики.

Виды, характеристики и размеры газобетонных блоков

В зависимости от свойств газобетона и сферы применения различают:

- конструкционные – плотность 700 – 900 кг/ м куб.;

- конструкционно-изоляционные – плотностью 500 – 700 кг/ м куб.;

- теплоизоляционные газосиликатные блоки – плотностью 350 – 400 кг/ м куб.

По технологии затвердения:

- с использованием автоклава: твердение происходит в условиях повышенного давления, температуры и влажности.

- без него: гидратационное твердение при повышенной температуре и влажности, но при нормальном давлении.

Состав газосиликатной смеси может отличаться. Преобладающим компонентом (более 50 %) может быть:

- известь-кипелка;

- портландцемент;

- шлак;

- смесь шлака и извести;

- высокоосновные золы.

Кремнеземистый компонент тоже бывает разным:

- Природный материал – песок, прошедший очистку и измельчение.

- Отходы промышленности – зола гидроудаления, вторичные продукты, полученные при работе ТЭС, обогащении руд, производстве ферросплавов.

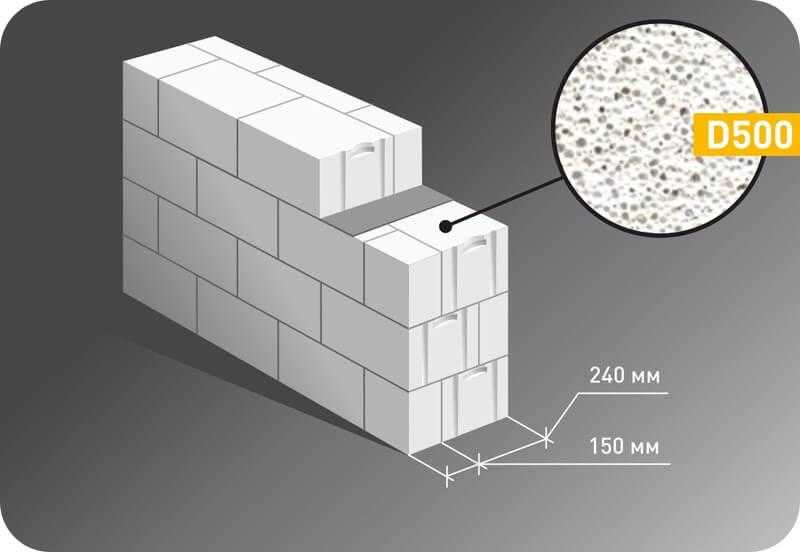

По размерам газосиликатные блоки можно делать:

- По ширине от 10 до 50 см.

- По высоте от 20 до 30 см.

- В длину 50 – 60 см.

По форме блоки из газобетона производят:

- простые прямоугольные для возведения внутренних и наружных стен;

- с пазами и гребнями на месте будущих стыков – для улучшения качества, герметичности, ровности шва;

- для перегородок;

- армированные – для перекрытий;

- U-образные – для оконных и дверных проемов.

Подготовка материалов

Изготовление газосиликата начинается с подбора компонентов, их подготовки. Песок нужно измельчить. Путем просеивания через автоматическое вибросито песок освобождают от крупных посторонних частиц. Далее его измельчают. Для этого смешивают с небольшим количеством воды и в мельнице мокрого помола перемалывают до состояния песчаного шлама. Именно в таком виде его можно уже смешивать с другими компонентами – цементом, известью, водой. Последней добавляют алюминиевую пудру, которая запускает процесс образования пор.

Для этого смешивают с небольшим количеством воды и в мельнице мокрого помола перемалывают до состояния песчаного шлама. Именно в таком виде его можно уже смешивать с другими компонентами – цементом, известью, водой. Последней добавляют алюминиевую пудру, которая запускает процесс образования пор.

Формование

Для придания нужной геометрии газосиликатный раствор заливают в формы. Спустя 3 – 4 часа процесс выделения газа прекращается, увеличение массы в объеме останавливается. Еще примерно через час материал приобретает достаточную твердость, чтобы можно было удалить опалубку с форм. Газосиликатный массив нарезают на модули, ровняют кромку. При помощи струн можно делать гребни, пазы для плотной стыковки соседних элементов. При необходимости отправляют в автоклав для затвердения.

Упаковка

После полного остывания готовых блоков их упаковывают на автоматической линии. Это предохраняет газосиликатные плиты от загрязнения в процессе транспортировки, механических повреждений. Их можно доставлять в вагонах открытого типа и автомобильным транспортом.

Их можно доставлять в вагонах открытого типа и автомобильным транспортом.

Газобетон и газосиликат: какая разница между ними?

Газосиликат состоит главным образом из песка, извести, воды, алюминиевой пудры. Бетон может присутствовать в меньших количествах или отсутствовать совсем. В отличие от него газобетон в составе вяжущей смеси содержит преимущественно портландцемент с небольшим количеством песка и извести. Иногда независимо от состава смеси ячеистые формы бетона называют газобетоном.

Термином газосиликаты пользуются с 2007 года для обозначения газобетонов, подвергшихся автоклавному твердению.

Газосиликат всегда белого цвета, имеет однородную структуру, ровные края и поверхности без сколов, дефектов. Так как газосиликатные блоки подвергаются обработке в автоклаве, их прочностные характеристики намного выше.

Газобетон серого цвета, часто имеет изъяны и дефекты на поверхности, изъеденные края. Он рассчитан на меньшие нагрузки.

Свойства газобетонных блоков: достоинства и недостатки

Газобетон широко используется в строительстве жилых, торговых, промышленных объектов с небольшой этажностью (до 3 этажей). Преимущества пористого бетона такие:

- Небольшой вес газосиликата по сравнению с кирпичом. Масса одного блока составляет 30 – 32 кг, по площади он заменяет около 30 кирпичей, которые весили бы более 100 кг.

- Экономически выгодно – за счет пор требуется меньше количество исходных материалов, меньше работников для кладки, высокая скорость строительства.

- Газосиликат экологически чистый, не содержит искусственных компонентов, не выделяет в воздух вредных веществ.

- Устойчив к огню.

- Достаточная прочность. В многоэтажных конструкциях используют газосиликатные плиты плотностью от 700 до 900 кг/ м куб.

- Сохраняет тепло внутри помещения, теплопроводность 0,1 – 0,12 Вт/м °C.

- Имеет хорошее сцепление с цементом.

- Хорошо гасит шумы.

- Благодаря ячеистой структуре газосиликат хорошо пропускает воздух, внутри дома будет благоприятный микроклимат.

- Не подвержен процессам гниения.

- Благодаря точным размерам не требуется подгонка при укладке плит (отклонения в геометрии не превышают 1,5 мм).

- Газобетон легко подвергается обработке – можно резать, пилить, сверлить, штробить, обтесывать. Для этого подходят инструменты из стали, специальные напайки из твердых сплавов не требуются.

- Имеет низкий уровень естественной радиоактивности, так как в составе нет тория, урана (слюда и гранит в процессе производства не используются).Безотходное производство, так как срезанные при формовании части газосиликата подвергаются повторной переработке.

Как у любого материала, у газосиликата есть и недостатки:

- Легко впитывает влагу, поэтому наружные поверхности требуют дополнительной защиты. Также его нельзя применять в качестве строительного материала при влажности выше 65 %.

- Не пригоден для возведения зданий выше 3 этажей.

- Слабое место – стыки между плитами. Их прочность и герметичность зависят от качества и технологии нанесения клея.

Газобетон своими руками

Сделать материал, который по свойствам напоминает газобетон, можно в домашних условиях. Однако надо понимать, что готовые плиты не будут точно соответствовать строительным нормам и требованиям. При отсутствии оборудования, которое обеспечит точное дозирование, качественное перемешивание, автоклавирование, готовая продукция будет уступать по качеству тем газосиликатным блокам, которые изготовлены на производстве.

Чтобы делать газобетон, понадобится оборудование:

- вибросито;

- мельница шаровая;

- бункер-дозатор;

- газобетоносмеситель;

- режущие рамы;

- автоклавный генератор пара.

Компоненты газобетона нужно взять в таких соотношениях:

- песок 450 кг;

- негашеная известь 120 кг;

- цемент 60 кг;

- гипс 0,5 кг;

- вода 450 кг.

После просеивания измельчить компоненты, перемешать, снова просеять. Поместить в бетономешалку и добавить воду, затем 0,5 кг суспензии алюминия. Вылить в форму примерно до половины и оставить на 2 часа для застывания. Распалубить и нарезать застывшую газобетонную массу. При наличии автоклава отправить блоки на затвердение.

И все-таки лучше приобрести газоблоки от производителя в компании Bonolit Group. Здесь изготовление происходит на высокотехнологичных автоматизированных линиях, что позволяет получать продукт, полностью соответствующий заданным характеристикам. Газобетон марки Bonolit отмечен дипломом «100 лучших товаров России» и рекомендован к внесению в Перечень инновационной, высокотехнологичной продукции и технологий. По факту, характеристики газосиликата даже превосходят требования ГОСТ, что подтверждено сертификатами на готовую продукцию.

Bonolit – это новые технологии и лучшее решение для частного домостроения в условиях климата Московского региона. Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Они отлично переносят изменения температур и способствуют поддержанию идеального микроклимата внутри помещения. Благодаря низкой теплопроводности и способности «дышать», в доме из такого материала тепло зимой и прохладно летом.

Вы также можете заказать проект для дома, внести и согласовать изменения в готовых проектах на использование газоблоков, получить консультацию по поводу технических характеристик материалов, заказать доставку. Здесь же можно купить качественные строительные инструменты, смеси, клеевые составы для разных материалов. По желанию можно пройти обучение, как правильно строить из газобетона, подбирать сопутствующие товары.

Видео: дом из газобетона

Что такое газобетон и как его делают

Газобетон — современный энергоэффективный материал для индивидуального строительства. Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Чтобы более подробно увидеть процесс производства газобетона я отправился на завод Ytong в Можайске, начавший свою работу в 2008 году. По объемам произодства газобетона, это самый крупный завод в России. Смотрим!

2. Для производства газобетона используется безопасное сырье: цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода. Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

3. Основу газобетона составляет песок, который нужно предварительно обработать.

4. Для этого используются шаровые мельницы.

5. Внутри барабана находятся вот такие шары, которые измельчают песок до превращения в пыль. Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

6. После этого исходное сырье поступает в накопительные бункера на хранение. Затем в газобетоносмесителе происходит смешивание песка, цемента и извести.

7. А непосредственно перед заливкой к уже смешанным компонентам добавляется вода и суспензия алюминиевой пасты. Готовая смесь заливается в специальную прямоугольную форму (стенки формы не имеют жесткого соединения с дном) примерно на 2/3.

8. Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

9. Через некоторое время (2-3 часа) транспортёр переносит форму с застывшей смесью на следующий этап. Показательно, что подъемник только за счёт ваккуума удерживает поддон без дна.

10. Теперь застывшую форму разрезают на блоки равного размера. Сначала в поперечном, а затем продольном направлениях. На заводе одна линия, которая единовременно может производить блоки только одного размера. Для производства блоков другого типоразмера просто заменяют ножи. Большая площадь для складирования готовой продукции позволяет всегда иметь в наличии полный ассортимент продукции.

11. После этого внешняя проверхность блоков шлифуется и затем они прижимаются друг к другу.

12. Кран захватывает поддон с блоками и переносит их на следующий этап производства.

13. И сразу же укладывается новый поддон в основание для следующей партии блоков. Да, очень важный факт — производство на заводе полностью автоматизировано и практически не требует участия человека. Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

14. Теперь блоки нужно поместить в автоклав. Слева «сырые» блоки, справа уже «готовые». Здесь хочу упомянуть следующий момент, после автоклавирования блоки имеют влажность порядка 30%, которая постепенно (в течение года) упадёт до 5-10%.

15. Автоклавирование очень важный этап, улучшающий свойства газобетонных блоков.

16. Разрезанные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени.

17. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку (менее 1 мм/м).

18. Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. На этом станке нарезаются кубики правильной формы, которые затем отправятся на испытания.

19. А готовые блоки отправляются на линию упаковки. Здесь их складывают в 2 ряда. Позиционирование рядов блоков производят вручную.

20. Затем их переворачивают на бок под уже установленные деревянные паллеты. После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

21. Склад расположен под открытым небом, здесь всегда есть запас всей выпускаемой продукции. Ежедневно с завода отгружается покупателям более 2000 кубометров блоков.

22. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 500 кг/куб.м.

И ещё несколько слов про различия газобетона и пенобетона. Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Во-первых, их различие кроется в названии. Для производства пенобетона используется пена, состоящая их вредных химических веществ (канифоль, клей, едкий натр и т.д.). А в производстве газобетона используется газ, образующийся в результате химической реакции извести и алюминиевой пасты, в результате получается просто водород. То есть газобетон является экологически чистым строительным материалом.

Во-вторых, пенобетон имеет очень низкие прочностные характеристики. А здесь, как известно, имеет место быть обратная зависимость. То есть, чем ниже плотность (и соответственно прочность), тем «теплее» материал. Но если газобетон плотностью D400 (400 кг/кв.м) можно использовать для несущих стен в домах до 3 этажей включительно и он будет обладать классом прочности В2,5 и морозстойкостью F100, то из пенобетона плотностью ниже D600 вообще нельзя делать несущие стены. Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

В-третьих, технология производства пенобетона обычно не подразумевает использования автоклавов и нарезки блоков после застывания. Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Немного видео с производства:

Источник

Что такое автоклавный газобетон (AAC)?

Главная страница Продукт Характеристика продукта Что такое автоклавный газобетон (AAC)?

Автоклавный газобетон Ожидается, что продукция «зеленого» строительства в Индии будет расти в Индии в связи с ростом урбанизации и потребностью в экологически чистом строительстве, главным образом на основании экологического регулирования и растущего спроса. В связи с этим автоклавный газобетон является одним из наиболее предпочтительных материалов в строительной сфере. Он сделан из мелких заполнителей, цемента и расширителя, который заставляет свежую смесь подниматься, как тесто для хлеба. Он бывает в виде панелей или блоков. Легкий и довольно энергоэффективный, он производится путем добавления пенообразователя в бетон в форме, затем вырезания блоков или панелей из полученного «кека» и «приготовления» их с паром (автоклавирование). Газ, используемый для «вспенивания» бетона во время производства, представляет собой водород, образующийся в результате реакции алюминиевой пасты со щелочными элементами в цементе. Он состоит из кварцевого песка, обожженного гипса, извести, цемента, воды и алюминиевой пудры, изделия из газобетона отверждаются под действием тепла и давления в автоклаве

Он бывает в виде панелей или блоков. Легкий и довольно энергоэффективный, он производится путем добавления пенообразователя в бетон в форме, затем вырезания блоков или панелей из полученного «кека» и «приготовления» их с паром (автоклавирование). Газ, используемый для «вспенивания» бетона во время производства, представляет собой водород, образующийся в результате реакции алюминиевой пасты со щелочными элементами в цементе. Он состоит из кварцевого песка, обожженного гипса, извести, цемента, воды и алюминиевой пудры, изделия из газобетона отверждаются под действием тепла и давления в автоклаве

Автоклавный пенобетон – универсальный легкий строительный материал, обычно используемый в виде блоков. Он был разработан в Швеции в 1920-х годах в ответ на растущий спрос на древесину. Он имеет низкую плотность и отличные изоляционные свойства. Что делает его важным продуктом, так это его состав, который включает все натуральное сырье.

Ниже приведены несколько основных моментов, которые провозглашают AAC Block высшим экологичным продуктом.

Экологичность

Способность продукта сокращать использование материалов, использовать переработанные продукты и избегать токсичных выбросов является основным критерием для определения того, является ли продукт квалифицируемым как «экологически безопасный» или может использоваться устойчивым образом. В этом отношении выделяется автоклавный газобетон. Газобетон нетоксичен и не загрязняет воздух, землю или воду. Газобетонные блоки изготавливаются из переработанной летучей золы, которая является отходом, образующимся в сталеплавильных печах. Начиная с производства и заканчивая транспортировкой, строительством конструкций из газобетона и техническим обслуживанием, эти блоки вносят свой вклад в устойчивое развитие за счет сокращения углеродного следа. Блоки AAC очень ресурсосберегающие и экологически безопасные.

Экономичность:

Использование ячеистого бетона автоклавного твердения имеет широкий спектр экономических преимуществ. Изоляционные свойства газобетона снижают затраты на отопление зданий, построенных из ячеистого бетона автоклавного твердения, что приводит к последующей экономии топлива в течение жизненного цикла здания. Блок AAC весит значительно меньше по сравнению с обычными кирпичами, что в конечном итоге приводит к значительному снижению собственного веса. Кроме того, уменьшение собственного веса приводит к сокращению использования цемента и стали, что значительно способствует экономии средств. Кроме того, конструкция из газобетона не требует более 24 часов для отверждения, потребность в воде существенно снижается, что опять же значительно снижает затраты.

Изоляционные свойства газобетона снижают затраты на отопление зданий, построенных из ячеистого бетона автоклавного твердения, что приводит к последующей экономии топлива в течение жизненного цикла здания. Блок AAC весит значительно меньше по сравнению с обычными кирпичами, что в конечном итоге приводит к значительному снижению собственного веса. Кроме того, уменьшение собственного веса приводит к сокращению использования цемента и стали, что значительно способствует экономии средств. Кроме того, конструкция из газобетона не требует более 24 часов для отверждения, потребность в воде существенно снижается, что опять же значительно снижает затраты.

Теплоизоляция

Исключительные теплоизоляционные свойства газобетонных блоков делают их отличным экологичным продуктом. Теплопроводность этих блоков помогает поддерживать внутреннюю температуру теплой зимой и наоборот, что в конечном итоге приводит к экономии электрической нагрузки и повышению энергоэффективности.

Влагостойкость

Влага как из внешних, так и из внутренних источников может повредить здания, поэтому защита от влаги является первостепенной задачей. Внешние источники влаги, такие как дождь и вода из почвы, а также внутренняя влага, обычно образуют влажность и могут вызывать конденсацию как внутри, так и снаружи. Но AAC блокирует пористую структуру, равномерно распределяя воду в виде мелких пузырьков воздуха по всему материалу. Из-за их ячеистой и прерывистой микроструктуры существует сопротивление проникновению воды и, таким образом, обеспечивается превосходная устойчивость к проникновению влаги.

Внешние источники влаги, такие как дождь и вода из почвы, а также внутренняя влага, обычно образуют влажность и могут вызывать конденсацию как внутри, так и снаружи. Но AAC блокирует пористую структуру, равномерно распределяя воду в виде мелких пузырьков воздуха по всему материалу. Из-за их ячеистой и прерывистой микроструктуры существует сопротивление проникновению воды и, таким образом, обеспечивается превосходная устойчивость к проникновению влаги.

Стойкий к плесени и нетоксичный:

Газобетон изготавливается из небиоразлагаемых материалов, которые не гниют и не покрываются плесенью, сохраняя внутреннюю часть чистой и долговечной. Конструкция из газобетона имеет очень низкую инфильтрацию воздуха и устойчива к плесени, качество воздуха в помещении конструкций из газобетона всегда лучше. Автоклавные газобетоны не содержат токсичных газообразных веществ, не являются пристанищем и не поощряют паразитов.

Сейсмостойкость:

Недавняя авария в Непале открыла глаза на строительные конструкции во всем мире. Поэтому еще более важным стало рассмотрение сейсмостойкости отдельных зданий. Воздействие землетрясения прямо пропорционально весу здания, в этом отношении AAC Block — отличный выбор. Легкие свойства блоков AAC приводят к более высокой устойчивости. Например, большинство домов AAC в 19Землетрясение 95 года в Кобе, Япония, практически не пострадало.

Поэтому еще более важным стало рассмотрение сейсмостойкости отдельных зданий. Воздействие землетрясения прямо пропорционально весу здания, в этом отношении AAC Block — отличный выбор. Легкие свойства блоков AAC приводят к более высокой устойчивости. Например, большинство домов AAC в 19Землетрясение 95 года в Кобе, Япония, практически не пострадало.

Звукопоглощение:

Пористое покрытие блоков AAC обеспечивает звукопоглощение. Класс звукопередачи AAC блокирует до 45 дБ. Блоки AAC, возможно, являются идеальным материалом для строительства стен в коммерческих зданиях, таких как гостиницы и больницы, и это лишь некоторые из них.

Простота установки:

Блоки AAC очень просты в обращении, и для их резки используются обычные инструменты. Блоки AAC также имеют большие размеры и меньше соединений. В конечном итоге это приводит к ускорению строительных работ, так как требуется меньше времени на установку. Блоки AAC имеют привлекательный внешний вид и могут быть адаптированы к любому архитектурному стилю.

Заключение:

Зеленое строительство стало потребностью времени. Поэтому сегментация продуктов стала еще более важной. Благодаря использованию экологически чистых материалов, таких как газобетонные блоки, и небольшой помощи со стороны технологий эффективность может быть материализована в более широком смысле. AAC хорошо подходит для высотных зданий и зданий с высокими перепадами температур. Из-за меньшей плотности высотные здания, построенные с использованием газобетона, требуют меньше стали и бетона для конструктивных элементов.

Предыдущая статьяНаем геодезиста: какие бывают типы и зачем их нанимать?

Следующая статьяГенеральный директор Flipkart покупает роскошную виллу стоимостью 8 крор рупий в Восточном Бангалоре Лидер в технологии производства газобетонных блоков

НОВОСТИ AIRCRETE

Рынок газобетонных панелей в США переживает бум – компания Aercon извлекает выгоду из технологии Aircrete

Строительный рынок США требует более быстрого процесса с меньшими трудозатратами, сокращения отходов и повышения безопасности на стройплощадке. Дом

Дом

13 октября 2022 г. Подробнее

Bauma 2022 с Aircrete Europe – Присоединяйтесь к нам на крупнейшей в мире выставке строительной техники!

Aircrete Europe на Bauma 2022 – крупнейшей в мире строительной выставке

16 августа 2022 г. Подробнее

Интеграция информационного моделирования зданий (BIM) в проекты Aircrete Europe

За последние два десятилетия информационное моделирование зданий (BIM) превратилось де-факто в глобальную промышленную среду AEC

27 мая 2022 г. Подробнее

Подробнее

Xella нанимает Aircrete Europe для усовершенствования линии резки

Завод Xella в Вурене, Нидерланды, начал этот год полным ходом с модернизированной линии резки. С крайне коротким заводским

15 апреля 2022 г. Подробнее

Участие в мероприятиях 2022

Поскольку во всем мире снимаются ограничения на проведение мероприятий, мы рады объявить о предстоящих выставках и промышленных выставках, в которых Aircrete примет участие в 2022 году. Посетите нас!

7 февраля 2022 г. Подробнее

Подробнее

Инновационный завод по производству газобетона в Китае устанавливает новые стандарты производства панелей

Aircrete Europe и Aircrete China с гордостью завершили свой первый проект завода по производству газобетонных блоков для индустриализации жилищного строительства Zhejiang Yuanzhu

15 января 2022 г. Подробнее

Aeroc Ukraine выбирает Aircrete в качестве надежного технологического партнера

Aeroc Ukraine выбрала Aircrete Europe в качестве надежного технологического партнера для своего 3-го завода по производству газобетона в городе Стрый Львовской области.

3 января 2022 г. Подробнее

Aircrete Europe становится членом EAACA

Недавно мы стали членом Европейской ассоциации автоклавного газобетона (EAACA). Компания EAACA, основанная в 1988 году, стала голосом отрасли газобетона по адресу 90 006.

21 декабря 2021 г. Подробнее

Invest International предоставляет экспортное финансирование для первого проекта Aircrete в Узбекистане

Кредит в размере 15,4 млн евро будет использован для финансирования производства оборудования и

10 ноября 2021 г. Подробнее

Подробнее

Уникальная технология

Единственная система плоских панелей

Aircrete Europe является явным мировым лидером на рынке газобетонных плит. Одной из наиболее важных инноваций, представленных на рынке Aircrete, является Технология резки плоских лепешек , которая позволяет производить самый широкий ассортимент изделий из газобетона (включая тонкие панели) с высокой точностью размеров и СУПЕРГЛАДКИМИ поверхностями для минимизации требований к отделке. Бренд Aircrete широко известен своим качеством и исключительной отделкой, поэтому продукция продается по премиальной цене.

Учить больше

Наши решения

Aircrete обладает максимальным опытом на всех уровнях всей цепочки создания стоимости газобетона, что позволяет ему быть настоящим технологическим партнером для своих клиентов. Основываясь на нашем уникальном технологическом предложении, дополненном глубокими ноу-хау производственного процесса и опытом создания приложений, мы поддерживаем наших клиентов на каждом этапе процесса, будь то полный проект «под ключ» или просто технический консультационный визит. Наша вертикально интегрированная бизнес-модель позволяет нам по-настоящему понять ваши цели и проблемы и вместе реализовать решения, которые сделают ваш бизнес более успешным.

Наша вертикально интегрированная бизнес-модель позволяет нам по-настоящему понять ваши цели и проблемы и вместе реализовать решения, которые сделают ваш бизнес более успешным.

Вместе мы построим ваш успех.

Учить больше

Что говорят наши клиенты

Поскольку компания Aircrete Europe имеет достаточный опыт и репутацию в области успешного проектирования и реализации сложных проектов модернизации, мы привлекли их в качестве нашего технологического партнера для этого важного проекта. Это был первый крупный проект с Aircrete, и, несмотря на то, что разработать решение так, как мы хотели, было непросто, обе команды справились очень хорошо. Мы надеемся на долгосрочные отношения с Aircrete в будущем. Тот факт, что Aircrete удалось также организовать привлекательное проектное финансирование, подтвердил их статус настоящего интегрированного технологического партнера.

Ивар Сикк —

Председатель правления, Bauroc, Латвия

В течение многих лет было очень неприятно видеть огромный потенциал рынка газобетонных блоков здесь, в Северной Америке, и не иметь способа их эффективного и экономичного производства. Учитывая увеличение спроса на панели AAC и изменение динамики в сторону более экономичных и экологически чистых строительных материалов здесь, в Соединенных Штатах, мы в Aercon Florida считаем своим долгом перед клиентами и окружающей средой внести необходимые изменения для удовлетворения что спрос. До реконструкции нашего завода мы не были оснащены для того, чтобы удовлетворить спрос рынка с помощью нашей устаревшей технологии резки кека так же эффективно и производить панели для рынка, который в основном требует панелей толщиной 50-100 мм для перегородок и облицовки. Теперь, с установкой новейшей технологии производства лепешек Aircrete и системы управления заводом Aircrete 4.0, мы надеемся извлечь выгоду из огромных возможностей роста и удовлетворить спрос рынка. С внедрением новой технологии Aircrete на нашем предприятии мы теперь сможем производить панели в размерах, которые требуются рынку, используя более оптимизированный производственный подход. Мы также сможем производить изделия из газобетона с исключительно гладкой поверхностью, что позволит нам продавать продукцию высшего качества, что позволит строителям сэкономить на строительной площадке за счет минимальных требований к отделке.

Учитывая увеличение спроса на панели AAC и изменение динамики в сторону более экономичных и экологически чистых строительных материалов здесь, в Соединенных Штатах, мы в Aercon Florida считаем своим долгом перед клиентами и окружающей средой внести необходимые изменения для удовлетворения что спрос. До реконструкции нашего завода мы не были оснащены для того, чтобы удовлетворить спрос рынка с помощью нашей устаревшей технологии резки кека так же эффективно и производить панели для рынка, который в основном требует панелей толщиной 50-100 мм для перегородок и облицовки. Теперь, с установкой новейшей технологии производства лепешек Aircrete и системы управления заводом Aircrete 4.0, мы надеемся извлечь выгоду из огромных возможностей роста и удовлетворить спрос рынка. С внедрением новой технологии Aircrete на нашем предприятии мы теперь сможем производить панели в размерах, которые требуются рынку, используя более оптимизированный производственный подход. Мы также сможем производить изделия из газобетона с исключительно гладкой поверхностью, что позволит нам продавать продукцию высшего качества, что позволит строителям сэкономить на строительной площадке за счет минимальных требований к отделке.

Джозеф Р. Грейвз —

Генеральный директор, Aercon Florida, USA

Мы привлекли Aircrete Europe для этого проекта, так как они известны тем, что они всегда готовы работать со сложными проектами с индивидуальными решениями. Их репутация в реализации сложных проектов модернизации в сочетании с их дизайном и тщательным планированием побудили нас принять их в качестве нашего технологического партнера для этого проекта. Тот факт, что они превзошли собственное планирование установки и сократили фактическое время простоя завода на несколько дней, был очень большим бонусом, и я очень этому рад.

Питер ван Дорн —

Директор завода, Кселла, Нидерланды

Мы рады финансировать этот кредит, поскольку он позволяет Aircrete Europe еще больше расширить свое устойчивое и рентабельное голландское решение для традиционно энергоемкой отрасли. Учитывая размер рынка Узбекистана и преобладание традиционного кирпича, эти инвестиции способствуют достижению целей устойчивого развития Узбекистана и в то же время поддерживают потенциал роста Aircrete Europe.

Joost Oorthuizen —

Генеральный директор, Invest International, Нидерланды

Наш проект (совместно с Aircrete Europe) очень амбициозен. Общий объем инвестиций составляет 45 миллионов евро. Общая мощность будущего предприятия составляет 1,2 млн кубометров газобетонной продукции в год. Практически в каждом решении и каждой детали эта компания не будет иметь аналогов в Европе. Мы внедряем Industry Standard 4.0 — это основа технологии, которая должна обеспечивать высочайший уровень автоматизации, производительности, а также уникальное качество продукции.

Пилипенко Сергей —

Генеральный директор, Kovalska Group, Украина

Чтобы быть надежным поставщиком для наших клиентов, надежность, эффективность и качество нашего оборудования являются ключевыми элементами нашей стратегии. Поэтому для этих проектов мы привлекли Aircrete Europe в качестве специалиста по технологии производства лепешек. Кроме того, решающим фактором стала их репутация в области выполнения сложных проектов с ограниченным временем простоя. Мы очень довольны конечными результатами.

Мы очень довольны конечными результатами.

Ион Секаряну —

Генеральный директор, CELCO S.A., Румыния

Мы ищем инвестиции в развивающиеся рынки, которые стимулируют экономический рост, создают рабочие места и защищают окружающую среду. Завод Aircrete является отличным примером экологичной, устойчивой и привлекательной голландской инвестиции, благодаря которой, помимо создания местных рабочих мест, панельная система Aircrete рассматривается как решение проблемы огромного дефицита доступного жилья, с которым сталкиваются многие страны.

Арнольд ван Гардерен —

Старший специалист по инвестициям, FMO NL Business

Мы обратились к Aircrete Europe, так как искали опытного долгосрочного технологического партнера, который понимает процесс производства панелей из газобетона.

Майк Маккормик —

Генеральный директор, Aercon, США

Роль Aircrete Europe как партнера, а не просто поставщика оборудования, была чрезвычайно важна в нашем проекте модернизации. Они действительно понимали проблемы и цели нас как производителя газобетона и сумели очень хорошо воплотить это в инновационный дизайн и очень эффективную установку.

Они действительно понимали проблемы и цели нас как производителя газобетона и сумели очень хорошо воплотить это в инновационный дизайн и очень эффективную установку.

Г-н Ю —

Владелец, SYC ALC, Корея

Для этого сложного задания мы искали настоящего технологического партнера, а не просто инженерную фирму или поставщика оборудования. Благодаря собственным ноу-хау, полученным в результате работы на собственных заводах в Латинской Америке, в сочетании с более чем 40-летним инженерным опытом, компания Aircrete Europe идеально подходит для выполнения этой роли.

Стюарт Маккуиллан —

Начальник технического отдела, Фортерра, Великобритания

Наша цель состоит в том, чтобы предоставлять решения для строительной отрасли, а не только панели, и для достижения этой цели на нашем новом заводе нам необходимо было сотрудничать с поставщиками решений, которые гибки в проектировании, обеспечивая при этом проверенные базовые возможности. Мы выбрали Aircrete Europe, основываясь на их проверенной технологии производства панелей и глубоком знании систем газобетона, а также динамических инженерных возможностях, которые позволили нам проектировать панели так, как мы хотим.

Мы выбрали Aircrete Europe, основываясь на их проверенной технологии производства панелей и глубоком знании систем газобетона, а также динамических инженерных возможностях, которые позволили нам проектировать панели так, как мы хотим.

Стив Зебиб —

Главный операционный директор, CSR Hebel, Австралия

Мировые рынки смещаются в сторону сборных строительных решений. Этот толчок очень благоприятен для системы здания из панелей AAC + стальной каркас. Технология сверхгладкой лепешки от Aircrete признана во всем мире и лучше всего подходит для изготовления панелей из газобетона.

Хироаки Янагида —

Признанный эксперт по строительным материалам, Япония

Благодаря голландской технологии жилищное строительство в Аргентине становится более устойчивым и рентабельным для очень энергоемкой отрасли. Учитывая размер аргентинского рынка и преобладание традиционного кирпича, потенциал роста Brimax огромен.

Джанет Нибур —

Глава FMO NL Business, Нидерланды

Мы искали подходящего партнера, который мог бы помочь нам представить высококачественную продукцию из газобетона в Аргентине. Из нашей оценки Фазы 1 выяснилось, что панели из газобетона подходят для самых разных применений в местных зданиях. Поскольку Aircrete Europe обладает как соответствующими технологиями, так и ноу-хау, когда дело доходит до производства панелей из газобетона, мы обратились к ним за этим проектом. Тесное сотрудничество между нашими людьми было определяющим фактором в успехе строительства завода и на этапе запуска.

Из нашей оценки Фазы 1 выяснилось, что панели из газобетона подходят для самых разных применений в местных зданиях. Поскольку Aircrete Europe обладает как соответствующими технологиями, так и ноу-хау, когда дело доходит до производства панелей из газобетона, мы обратились к ним за этим проектом. Тесное сотрудничество между нашими людьми было определяющим фактором в успехе строительства завода и на этапе запуска.

Иван Брайкович —

Владелец, Брайко, Аргентина

Я очень доволен качеством продукции, которую мы производим. Гладкая поверхность продукта отличается от более шероховатой поверхности конкурирующих продуктов, и первые отзывы наших клиентов также подтверждают их энтузиазм в отношении этого аспекта.

Габриэль Пьер —

Генеральный директор, Brimax, Аргентина

Aircrete Building System

Мы создаем решения.

Строительная система Aircrete представляет собой модульную и комплексную строительную систему из различных продуктов AAC, предлагающую быстрое и эффективное строительное решение, адаптированное к требованиям местного рынка.