Из чего делают газобетонные блоки: Из чего делают газобетонные блоки?

Что такое газобетон и как его делают

Газобетон — современный энергоэффективный материал для индивидуального строительства. Он относится к ячеистым бетонам т.к. до 85% объема материала занимают пузырьки газа. Газобетон обладает превосходными теплоизоляционными характеристиками, имеет небольшую массу и легко поддается обработке. И самое главное — дом из газобетона можно построить самостоятельно, без посторонней помощи (один человек в день может выложить до 3 кубических метров газобетона). Главное не путать газобетон и пенобетон, это совершенно разные материалы, об этом поговорим в конце репортажа.

Чтобы более подробно увидеть процесс производства газобетона я отправился на завод Ytong в Можайске, начавший свою работу в 2008 году. По объемам произодства газобетона, это самый крупный завод в России. Смотрим!

2. Для производства газобетона используется безопасное сырье: цемент (~20%), известь (~20%), кварцевый песок (~60%), алюминиевая паста (~1%) и вода. Все компоненты смешиваются в определённых пропорциях, которая определяется требуемой прочностью готовой продукции.

3. Основу газобетона составляет песок, который нужно предварительно обработать.

4. Для этого используются шаровые мельницы.

5. Внутри барабана находятся вот такие шары, которые измельчают песок до превращения в пыль. Это нужно для того, чтобы после формовки блоки было легче обрабатывать.

6. После этого исходное сырье поступает в накопительные бункера на хранение. Затем в газобетоносмесителе происходит смешивание песка, цемента и извести.

7. А непосредственно перед заливкой к уже смешанным компонентам добавляется вода и суспензия алюминиевой пасты. Готовая смесь заливается в специальную прямоугольную форму (стенки формы не имеют жесткого соединения с дном) примерно на 2/3.

8. Именно на этом этапе происходит самое интересное. Алюминиевая паста вступает в реакцию с известью, в результате получается водород. Он образует в сырьевой массе огромное количество пор размером от 0,5 до 2 мм, разномерно распределённых внутри. Поддоны со смесью медленно продвигаются в герметичном помещении с запредельной влажностью (это единственный кадр, который я успел сделать до того, как запотел объектив) до тех пор, пока смесь не увеличится в объеме до верхней кромки поддона.

9. Через некоторое время (2-3 часа) транспортёр переносит форму с застывшей смесью на следующий этап. Показательно, что подъемник только за счёт ваккуума удерживает поддон без дна.

10. Теперь застывшую форму разрезают на блоки равного размера. Сначала в поперечном, а затем продольном направлениях. На заводе одна линия, которая единовременно может производить блоки только одного размера. Для производства блоков другого типоразмера просто заменяют ножи. Большая площадь для складирования готовой продукции позволяет всегда иметь в наличии полный ассортимент продукции.

11. После этого внешняя проверхность блоков шлифуется и затем они прижимаются друг к другу.

12. Кран захватывает поддон с блоками и переносит их на следующий этап производства.

13. И сразу же укладывается новый поддон в основание для следующей партии блоков. Да, очень важный факт — производство на заводе полностью автоматизировано и практически не требует участия человека. Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

Люди работают только на линии упаковки (она пока еще не настолько автоматизирована), складе и в испытательной лаборатории. Всего на заводе работает менее 80 человек (завод работает круглосуточно).

14. Теперь блоки нужно поместить в автоклав. Слева «сырые» блоки, справа уже «готовые». Здесь хочу упомянуть следующий момент, после автоклавирования блоки имеют влажность порядка 30%, которая постепенно (в течение года) упадёт до 5-10%.

15. Автоклавирование очень важный этап, улучшающий свойства газобетонных блоков.

16. Разрезанные блоки помещают в специальные автоклавные камеры, где они в течение 12 часов при повышенном давлении в 12 кг/кв. см. обрабатываются насыщенным паром при температуре 190°C. При этом температура в начале и конце цикла плавно поднимается и опускается в течение определённого времени.

17. Каждый автоклав имеет длину более 30 метров. Использование автоклавирования позволяет повысить прочность газобетонных блоков и уменьшить его последующую усадку (менее 1 мм/м).

18. Каждая партия блоков после автоклавирования отправляется в лабораторию для проверки на соответствие заданным характеристикам. На этом станке нарезаются кубики правильной формы, которые затем отправятся на испытания.

19. А готовые блоки отправляются на линию упаковки. Здесь их складывают в 2 ряда. Позиционирование рядов блоков производят вручную.

20. Затем их переворачивают на бок под уже установленные деревянные паллеты. После чего блоки запечатываются в плёнку (чтобы защитить их от повреждений) и отправляются на склад.

21. Склад расположен под открытым небом, здесь всегда есть запас всей выпускаемой продукции. Ежедневно с завода отгружается покупателям более 2000 кубометров блоков.

22. Основная продукция завода это блоки толщиной от 50 до 500 мм с плотностью от 400 до 500 кг/куб.м.

И ещё несколько слов про различия газобетона и пенобетона. Понятно, что газобетон материал новый, но очень многие неосознанно их путают даже не понимая, что их характеристики существенно отличаются.

Во-первых, их различие кроется в названии. Для производства пенобетона используется пена, состоящая их вредных химических веществ (канифоль, клей, едкий натр и т.д.). А в производстве газобетона используется газ, образующийся в результате химической реакции извести и алюминиевой пасты, в результате получается просто водород. То есть газобетон является экологически чистым строительным материалом.

Во-вторых, пенобетон имеет очень низкие прочностные характеристики. А здесь, как известно, имеет место быть обратная зависимость. То есть, чем ниже плотность (и соответственно прочность), тем «теплее» материал. Но если газобетон плотностью D400 (400 кг/кв.м) можно использовать для несущих стен в домах до 3 этажей включительно и он будет обладать классом прочности В2,5 и морозстойкостью F100, то из пенобетона плотностью ниже D600 вообще нельзя делать несущие стены. Следовательно и теплопроводность пенобетона D600 будет значительно выше (то есть «холоднее»), чем газобетона D400.

В-третьих, технология производства пенобетона обычно не подразумевает использования автоклавов и нарезки блоков после застывания. Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Обычно его заливают сразу в готовые формы, а в результате блоки дают большую усадку (3-5 мм/м) после строительства. Не говоря уже о том, что сам процесс автоклавирования повышает прочность блоков в 3-4 раза.

Немного видео с производства:

Источник

Что такое стеновые газобетонные блоки, их состав, фото, плюсы и минусы, а также отличия от пенобетонов

Газобетонные стеновые блоки представляют собой изделия, сделанные из ячеистого бетона. Из чего же состоит газобетонный блок? Для его изготовления берется кварцевый песок, вода и цемент, присутствуют дополнительные компоненты. Блоки делаются в специальных печах, где обеспечено высокое давление и температура.

Что такое газобетон

Этот материал легкий и прочный, но обладает отличными свойствами, в том числе, плотностью и прочностью, теплопроводностью. Многие строители считаются газобетонные блоки идеальными, когда речь идет о строительстве до четырех этажей. Они отлично подходят при возведении стен и перегородок, в монолитном строительстве блоками этой категории можно заполнять проемы.

Многие строители считаются газобетонные блоки идеальными, когда речь идет о строительстве до четырех этажей. Они отлично подходят при возведении стен и перегородок, в монолитном строительстве блоками этой категории можно заполнять проемы.

Газобетон был изобретен давно, но с разработкой новых современных производственных технологий, стали выпускаться усовершенствованные газобетонные блоки различных конструкций и видов.

Состав газобетонных блоков

Производятся современные газобетонные блоки из песка и извести, цемента, алюминиевой пудры. Токсичных веществ готовый материал не выделяет, поэтому по характеристикам его часто сравнивают с деревом.

При том, что блоки имеют дополнительные плюсы – не гниют и не подвержены естественному процессу старения. Материалы, которые входят в состав блоков, экологически чистые. Радиационный фон готового изделия не превышает 11 мкр/ч.

Благодаря простому составу блоки получаются пористыми, поэтому строение будет постоянно дышать пропускать воздух в помещение, от чего находиться в нем будет приятно и комфортно.

Из чего делают газобетонные блоки:

- Смеси цемента и извести;

- Кварцевого песка;

- Алюминиевой пудры;

- Воды;

- В зависимости от особенностей производства могут добавлять смеси, улучшающие свойства газобетона.

Газобетон представляет собой пористый строительный материал, который, чаще всего, прессуется в виде блоков. Главным компонентом для производства является цемент в сочетание с известью, также песок.

Пенобетон и газобетон: существенные отличия

Часто газобетон сравнивают с пенобетоном, более того, эти материалы могу путать. На самом деле они сильно отличаются друг от друга по компонентам, способу производства и основным характеристикам.

Пенобетон — это более дешевый материал, при производстве которого вместо кварцевого песка используются производственные отходы. Пенобетон дозревает на воздухе, а это значит, у него более низкие эксплуатационные качества.

Блоки газобетона будут иметь коэффициент теплопередачи гораздо выше.

Газобетон не дает усадку в процессе эксплуатации, а вот от пенобетона усадки надо ожидать. Из всего сказанного становится понятным, почему пенобетон дешевле описываемого материала на 20-25%. Но при покупке более дешевого материала также возрастает риск купить некачественный пенобетон, который в итоге придется заменять более надежными материалами.

В пенобетоне поры распределены не равномерно, они также отличаются по размеру. Также более углубленное внешнее изучение материалов показывает, что первый практически не имеет отклонений в геометрии, а во втором случае такие отклонения могут достигать 10 мм.

Отличать также можно по внешнему виду. Газобетонные блоки по цвету всегда белые, а вот пенобетон более темный и серый. Если разрезать первый вид блока, то будет видна упорядоченная пористая структура и каждая ячейка в точности повторяет другую.

На основании этого можно сделать вывод, что газоблоки все же лучше, чем пеноблоки, хотя и существенно дороже, но за качество всегда приходится платить больше.

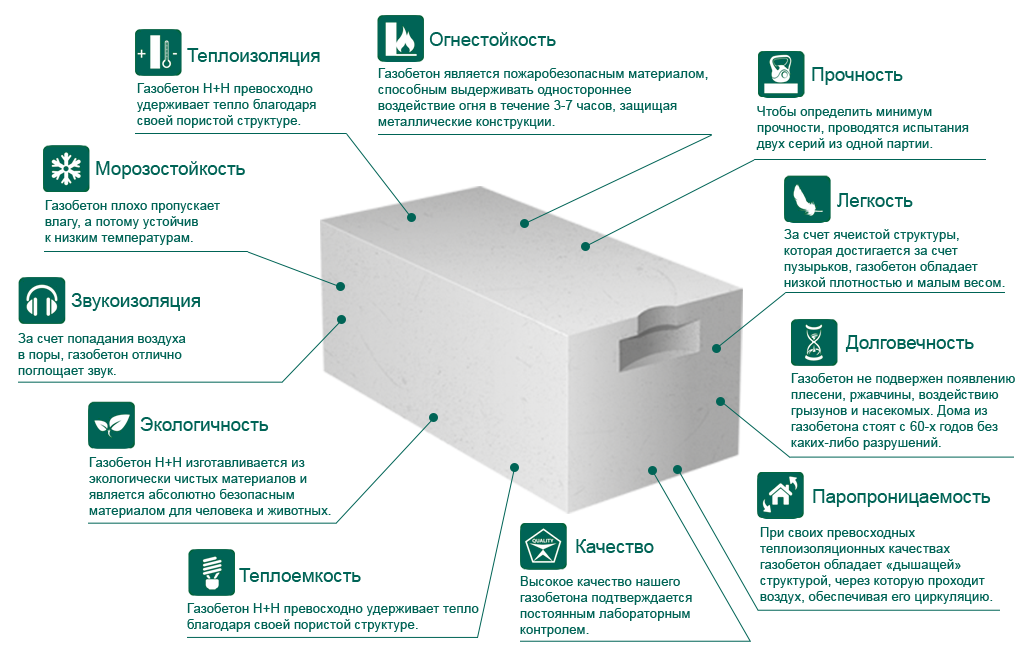

Плюсы газобетонных блоков и их минусы

Основные свойства описываемого материала настолько хороши, что являются важными его плюсами:

- Прочностью и долговечность. Чтобы эти характеристики проявились в полной мере, важно использовать материал правильно: для возведений зданий без каркаса и высотой не более четырнадцати метров. Также его можно смело применять для устройства внутренних стен и перегородок. По сроку службы блоки этого вида можно приравнивать к сроку службы кирпичей. Производитель дает гарантию в 80 лет.

- Качественная теплоизоляция. В многочисленных порах материала заключен воздух, что обеспечивает отличные свойства по сбережению тепла. Всем строительным нормам дом из газобетонных блоков полностью соответствует.

- За счет общей легкости блоков нагрузка на фундамент сводиться к минимуму. Один блок заменяет при кладке двадцать кирпичей, это значит, что общее время работ и расход материала сокращается в несколько раз.

- Экологичность. Материалы основные только натуральные и чистые, сам по себе блок также показывает высокие экологические свойства. Вредных веществ он не выделяет. По способности пропускать воздух газобетон сравнивается с деревом. Стены из описываемого материала на ощупь всегда теплые за счет низкой теплопроводности.

- Устойчивость к огню. Проведенные исследования показали, что материал горение не поддерживается, так же, как и сам не горит. На газобетонную стену прямой огонь может воздействовать 3-7 часов и она устоит. Часто блоки этой категории используют, чтобы защищать от огня металлические конструкции.

- Морозостойкость, то есть, способность выдерживать полное замораживание и оттаивания.

Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов).

Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов). - Удобство обработки. Блоки из описываемого материала можно смело сверлить, колоть и резать. Причем, разрезаются блоки с помощью обычной ручной пилы.

Но любой строительный материал наравне с преимуществами имеет и свои недостатки. Его говорить про газобетон, то тут есть такие свои нюансы. Во-первых, не рекомендуется стоить здание выше трех этажей, потому что материал имеет ограниченную способность к сжатию. Во-вторых, требуется дополнительная внешняя облицовка стен, потому что материал активно впитывает влагу. К третьему минусу относится высокий коэффициент усадки (особенно, у неавтоклавного варианта).

Практически все характеристики описываемого материала являются отличными для строительства. Особенно надо обращать внимание на прочность, из-за которой газобетонные блоки лучше всего использовать для возведения построение не более четырех этаже в высоту.

Как выбрать качественные газобетонные блоки

При подборе стройматериалов важно знать и учитывать такие параметры как теплопроводность, плотность, прочность, звукоизоляция, огнестойкость.

При покупке важно сравнивать эти характеристики, потому что у разных производителей они могут отличаться:

- Коэффициент теплопроводности должен начинаться от 0,075 Вт/(м•К) для блоков плотностью D350 и от 0,25 Вт/(м•К) для блоков марки D700. В доме будет теплее, когда у используемого материала показатель этого коэффициента будет низким.

- Плотность в отношении массы к объему определяется марками от D300-350 до D1200 кг/м?. Чем выше показатель, тем более прочной будет конструкция, более хорошей будет звукоизоляция.

- Любые блоки этой категории должны обладают огнестойкостью, потому что они относятся к материалам негорючим. Перегородка из ячеистого бетона, уже отштукатуренная, в течение нескольких часов может выдерживать огонь не изменяя свой изначальный вид, не утрачивая характеристики.

- Газобетон должен быстро выветривать влагу и выводить водяной пар из помещения, которое отапливается.

Чем выше индекс воздушного шума (определяется в дБ), тем лучшими звукоизоляционными свойствами обладает материал.

С появлением на рынке стройматериалов ячеистых бетонов расширились возможности застройщиков. Те уникальные свойства, которые присущи газобетону, грех не использовать при строительстве жилых и специальных объектов.

Есть ли вред для здоровья

Газобетонные блоки – это совершенно безвредный для здоровья человека материал. Несмотря на то, что материал этот искусственный, он производится из природных компонентов, которые являются совершенно безопасными. Экологичность придают те природные компоненты, из которых блоки состоят.

Этот материал активно используется в современном строительстве, он имеет несущественные минусы. Его можно смело использовать для зданий до четырех этажей высотой. Высота здания не имеет значения, если делать перегородки и несущие стены внутри помещения.

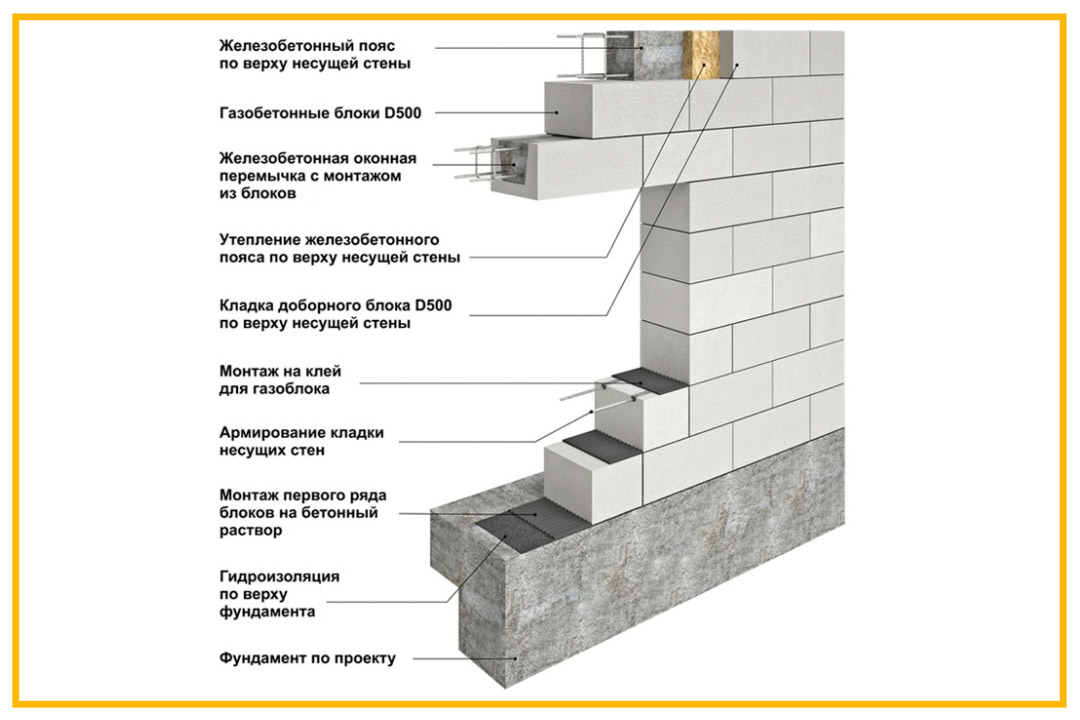

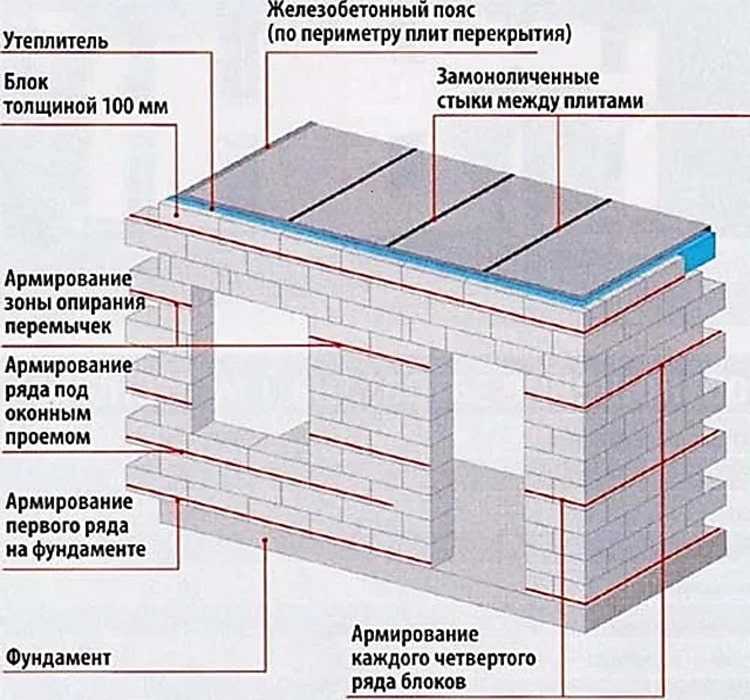

Возведение построек из газобетона сопряжено с некоторыми особенностями. Перед началом работ следует внимательно изучить не только свойства газобетона, но и технологию его укладки. Газоблоки укладываются намного проще, чем кирпичи или шлакоблок.

Автоклавные газобетонные блоки от aerconindia.com

Мы в Индии являемся пионерами в производстве газобетонных блоков или автоклавных газобетонных блоков, которые изготавливаются из смешанной пропорции летучей золы, цемента, извести, гипса, алюминиевого порошка. и вода. Эти блоки являются нашими продуктами премиум-класса, и мы известны этими блоками AAC. Хотя у нас есть оговоренные размеры для нашей продукции, мы также подтверждаем потребности наших клиентов.

Автоклавные газобетонные блоки

Независимо от того, являетесь ли вы архитектором, инженером, разработчиком или строителем, стоит потратить столько времени, сколько вам нужно, чтобы узнать больше, чем продукты AAC. Блок AAC используется в Австралии, Европе, США, Великобритании и во многих других странах уже более 50 лет. Блоки AAC, сделанные нами в Aercon India, произведены, комбинируя летучую золу, Цемент, Известь, Гипс, Алюминиевый Порошок & Воду. Блок AAC дополнительно отверждается в автоклаве под высоким паром для придания желаемой прочности.

Блок AAC используется в Австралии, Европе, США, Великобритании и во многих других странах уже более 50 лет. Блоки AAC, сделанные нами в Aercon India, произведены, комбинируя летучую золу, Цемент, Известь, Гипс, Алюминиевый Порошок & Воду. Блок AAC дополнительно отверждается в автоклаве под высоким паром для придания желаемой прочности.

Причина выбора автоклавных газобетонных блоков

Индия разработала эти строительные блоки новой эры, которые работают лучше, чем кирпичи из обожженной глины, которые уже много лет широко используются во всем мире. Тем не менее, использование блоков из автоклавного газобетона имеет ряд преимуществ перед кирпичом. Давайте посмотрим, как и где наши блоки могут быть вам полезны.

Строительный блок The Concrete World От нас

Мы в Индии работаем над производством новейших строительных блоков для современных зданий — автоклавных газобетонных блоков, широко известных как газобетонные блоки. В Индии это относительно новая концепция по сравнению с остальным миром. С точки зрения использования блоков AAC, мы можем сказать, что наши блоки все чаще используются для строительства зданий наиболее экологически безопасным способом. Тем не менее, эти блоки очень легкие по весу, обладают высокой прочностью и экономичностью.

В Индии это относительно новая концепция по сравнению с остальным миром. С точки зрения использования блоков AAC, мы можем сказать, что наши блоки все чаще используются для строительства зданий наиболее экологически безопасным способом. Тем не менее, эти блоки очень легкие по весу, обладают высокой прочностью и экономичностью.

Использование блоков из газобетона

Газобетон является предпочтительным материалом для всех видов строительства, включая жилые, коммерческие, промышленные, школы, склады, гостиницы, больницы, магазины, офисы, высотные здания…..

Высотное строительство? Планируйте вместе с нами и экономьте

Плотность (кг/куб.м) различных материалов

Газобетонные блоки Наша гордость V/s Традиционный глиняный кирпич

| Параметр | Aercon AAC Блок | Глиняный кирпич |

|---|---|---|

| Размер | 625x240x75 до 250 мм 600x200x75 до 250 мм | или по требованию заказчика | 230x75x115 мм |

| Точность размера | 2 мм( + ) | 5 мм( + ) |

| Прочность на сжатие | от 3,0 до 4,0 Н/мм 2 (IS 2185, часть 3) | 2,5–3,0 Н/мм 2 |

| Плотность в сухом состоянии | 550-650 кг/м 3 (сухая) | 1950 кг/м 3 |

| Огнестойкость | от 2 до 6 часов (в зависимости от толщины) | 2 часа |

| Индекс звукоизоляции | 45 дБ для стены толщиной 200 мм | 50 дБ для стены толщиной 230 мм |

| Расход раствора на М 3 с 1:6 | 0,5 мешка цемента | 1,40 мешка цемента |

| Теплопроводность | 0,16 Вт/мК | 0,81 Вт/мК |

| Техническое обслуживание | Меньше из-за превосходных свойств | Сравнительно выше |

| Энергосбережение | Снижение нагрузки на кондиционер примерно на 25 % | Нет такого сохранения |

| Скорость строительства | Очень высокий из-за большего размера и легкого веса | Сравнительно ниже |

| Качество | Однородная и готовая | Обычно варьируется |

Строительные блоки из газобетонных блоков Экономичность

- Простая установка

- AAC доступны различные размеры

- Экономия стальной арматуры

- Экономия в растворе

- Спасение в гипсе

- Сокращение потерь

- Долговечный

- Снижение нагрузки ОВКВ

- Экономия в энергетической инфраструктуре

- Экономия труда

- Экономия времени

Каковы преимущества автоклавных газобетонных блоков?

Блоки Taj AAC

Введение Автоклавные газобетонные блоки или газобетонные блоки представляют собой легкие, сборные и прочные строительные материалы; доступны в различных размерах и качествах. Автоклавный газобетон или газобетон был впервые разработан в Швеции в 1924 году и является очень успешным строительным материалом в Европе и во всем мире. Вещества, используемые при производстве блоков из автоклавного газобетона, представляют собой известь, песок, цемент, воду и небольшое количество разрыхлителя, который является органическим и экологически чистым.

Автоклавный газобетон или газобетон был впервые разработан в Швеции в 1924 году и является очень успешным строительным материалом в Европе и во всем мире. Вещества, используемые при производстве блоков из автоклавного газобетона, представляют собой известь, песок, цемент, воду и небольшое количество разрыхлителя, который является органическим и экологически чистым.

Автоклавный газобетон или блоки AAC являются наиболее предпочтительным строительным материалом для строительных проектов. Эти блоки установили другой стандарт в строительной отрасли. Они рентабельны и устойчивы; следовательно, их спрос также высок на рынке. На этом фоне давайте раскроем преимущества автоклавных газобетонных блоков в строительной отрасли —

Описание- Автоклавные газобетонные блоки являются экологически чистым строительным материалом.

Использование переработанных промышленных отходов (зольной пыли), нетоксичных ингредиентов, не выделяющих газов и меньшего энергопотребления делает блоки AAC экологически чистыми и устойчивыми. Таким образом, они помогают сократить как минимум 30% отходов в окружающую среду, в отличие от традиционных блоков.

Использование переработанных промышленных отходов (зольной пыли), нетоксичных ингредиентов, не выделяющих газов и меньшего энергопотребления делает блоки AAC экологически чистыми и устойчивыми. Таким образом, они помогают сократить как минимум 30% отходов в окружающую среду, в отличие от традиционных блоков.

- Автоклавные газобетонные блоки легкодоступны; независимо от сезона, их производство всегда выше всяких похвал. Массовое производство газобетонных блоков происходит в автоклавах на заводах.

- Автоклавные газобетонные блоки являются ценным строительным материалом, состоящим из превосходной теплоизоляции, поскольку их сотовые крошечные воздушные поры придают блокам ячеистую структуру. Таким образом, блоки AAC помогают снизить расходы на отопление и кондиционирование воздуха в здании.

- Автоклавные газобетонные блоки ускоряют строительство и сокращают время строительства на 20%. Их наличие разных размеров помогает сократить количество швов в кладке стен. Блоки AAC также элементарны в установке, быстро схватываются и твердеют.

- Блоки из автоклавного газобетона сравнительно легче, чем обычные блоки, и их легко транспортировать. Использование блоков AAC снижает общую статическую нагрузку здания, тем самым обеспечивая строительство более высоких и прочных зданий.

- Работа с автоклавными газобетонными блоками относительно проста. Обычные каменщики с фундаментальной подготовкой могут отлично работать с блоками AAC.

Блоки легко резать, сверлить и прибивать гвоздями в соответствии с индивидуальными требованиями.

Блоки легко резать, сверлить и прибивать гвоздями в соответствии с индивидуальными требованиями.

- Использование блоков из автоклавного газобетона снижает стоимость строительства примерно на 30%. Помимо того, что это экономичный материал, он также снижает нагрузку на железобетонные блоки на 10-15%.

- Блоки из автоклавного газобетона содержат прерывистые воздушные поры, которые не пропускают воду. Блоки AAC не впитывают воду, как красный или глиняный кирпич, так как другие впитывают много воды из-за их высокой капиллярности.

- Влагостойкие свойства автоклавных газобетонных блоков не позволяют термитам, плесени и грибку гнездиться и расти.

Блоки AAC также избегают внешних и внутренних источников влаги, которые могут нанести ущерб зданиям или учреждениям.

Блоки AAC также избегают внешних и внутренних источников влаги, которые могут нанести ущерб зданиям или учреждениям.

- Блоки из автоклавного газобетона обладают отличными звукопоглощающими свойствами благодаря своей пористой структуре, что обеспечивает звукопоглощение около 42 дБ, блокируя звук и помехи снаружи. Вот почему он идеально подходит для строительства больниц, школ, гостиниц и других сооружений, требующих звукоизоляции.

- Процесс производства блоков из автоклавного газобетона обеспечивает превосходную прочность, помимо сохранения легкости, и обеспечивает устойчивость конструкции. Эти блоки обеспечат «надежную конструкцию» и «комфортную жизнь» на десятилетия вперед.

- » data-font=»Times New Roman» data-listid=»3″ aria-setsize=»-1″ data-aria-posinset=»12″ data-aria-level=»1″> Блоки из автоклавного газобетона имеют привлекательный внешний вид и обычно адаптируются к любой архитектуре. Кроме того, эти блоки улучшат архитектурное творчество и предложат уникальный дизайн.

- Автоклавные газобетонные блоки являются безвредными продуктами, которые не загрязняют воздух, землю или воду. Отходы от процесса резки перерабатываются и снова используются в производстве, вызывая меньше загрязнения. Энергия, потребляемая в производственном процессе, составляет лишь часть по сравнению с производством других материалов.

Следовательно, как упоминалось ранее, преимущества делают автоклавный газобетон подходящим выбором для строительных проектов. Вещества, используемые в блоках AAC, также обеспечивают более быструю, экономичную и надежную сборку, не требующую обслуживания.

Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов).

Мелкие поры материала вытесняют лед и воду. Поэтому около ста циклов сохранность газобетонного блока обеспечена. Если сравнить с кирпичом, он выдерживает только 25 циклов, а пенобетон – всего 35 циклов).

Использование переработанных промышленных отходов (зольной пыли), нетоксичных ингредиентов, не выделяющих газов и меньшего энергопотребления делает блоки AAC экологически чистыми и устойчивыми. Таким образом, они помогают сократить как минимум 30% отходов в окружающую среду, в отличие от традиционных блоков.

Использование переработанных промышленных отходов (зольной пыли), нетоксичных ингредиентов, не выделяющих газов и меньшего энергопотребления делает блоки AAC экологически чистыми и устойчивыми. Таким образом, они помогают сократить как минимум 30% отходов в окружающую среду, в отличие от традиционных блоков.

Блоки легко резать, сверлить и прибивать гвоздями в соответствии с индивидуальными требованиями.

Блоки легко резать, сверлить и прибивать гвоздями в соответствии с индивидуальными требованиями. Блоки AAC также избегают внешних и внутренних источников влаги, которые могут нанести ущерб зданиям или учреждениям.

Блоки AAC также избегают внешних и внутренних источников влаги, которые могут нанести ущерб зданиям или учреждениям.