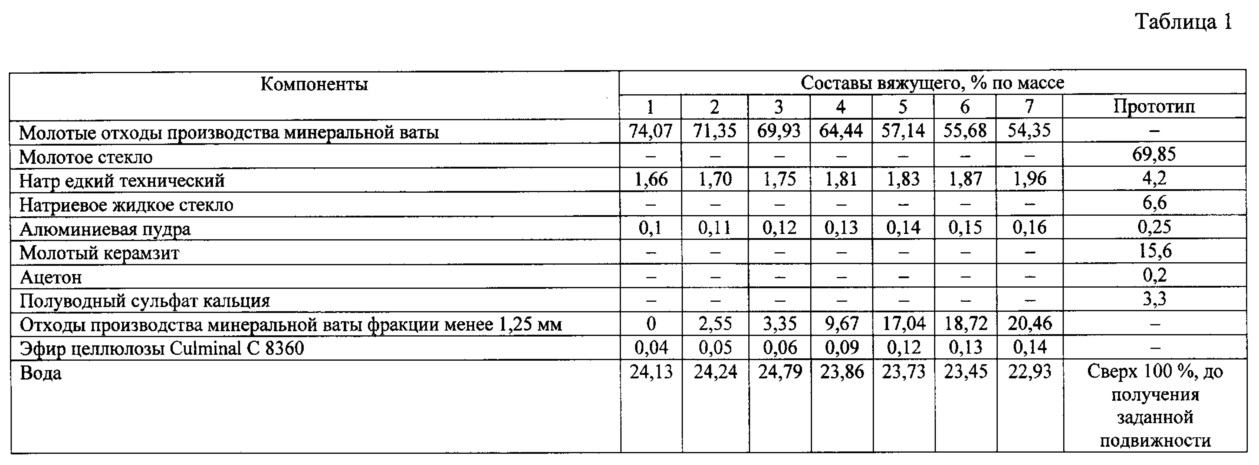

Характеристики неавтоклавного газобетона: Производство неавтоклавного газобетона

Неавтоклавный газобетон: характеристики, технология производства

Газобетон, или искусственный камень, относится к легким ячеистым бетонам. Свое название они получили из-за наличия в структуре небольших сферических пор от 1 до 3 мм в диаметре, равномерно распределенных по всему объему. Замкнутые ячейки образуются в результате химической реакции между порообразователем, например, алюминиевой пудрой и водой. Их наличие и объясняет положительные технические характеристики газобетона, привлекающие строителей.

Оглавление:

- Технические параметры неавтоклавного бетона

- Процесс изготовления

- Как сделать газоблок в домашних условиях?

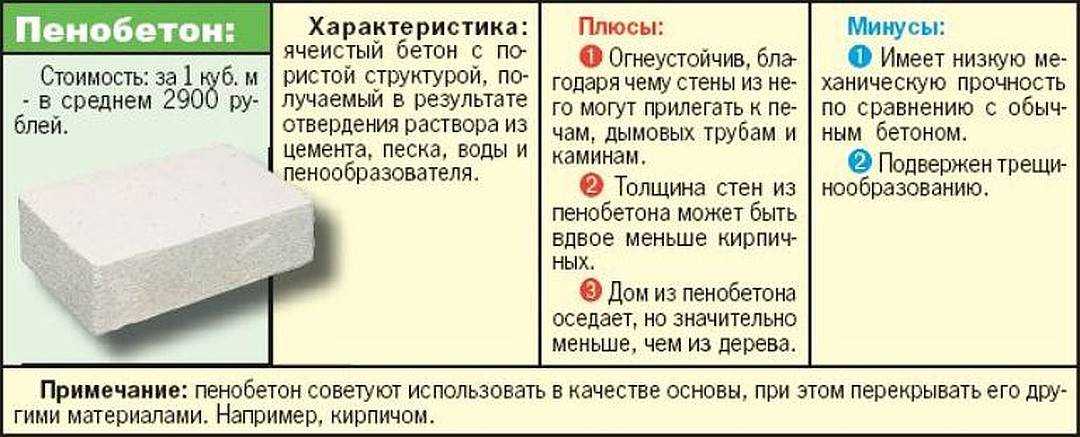

Существуют и другие технологии создания пор в структуре материалов, например, введение в цементно-песчаную смесь технической пены, которая приготавливается в соответственном агрегате. В результате получается не менее популярный неавтоклавный пенобетон. Далее будет рассмотрены его свойства и способы производства.

Характеристики и особенности

Автоклавы – это специальные печи, где согласно технологии создается повышенная температура и избыточное давление для спекания бетонной смеси. Изготовленный таким образом стройматериал называется автоклавным. Естественно, что для этого процесса необходимо наличие оборудования промышленного предприятия.

Неавтоклавный газобетон твердеет естественным путем под действием атмосферного давления. Иногда, особенно в первые сутки, на производстве создают повышенную температуру для лучшего «созревания». Технология изготовления не представляет трудности, поэтому этим можно заниматься дома самостоятельно. Тем более что по цене газобетонные блоки своими руками обойдутся более чем на 30 % меньше заводских, без учета транспортных расходов.

Правда, бюджетность этого стройматериала сопровождается характеристиками, уступающими искусственному камню, созданному в автоклавах. Речь идет о следующих свойствах:

Речь идет о следующих свойствах:

- Небольшая прочность. Невозможно добиться автоклавной твердости, создавая газобетон своими руками в домашних условиях.

- Длительный период твердения.

- Отсутствие твердости влечет за собой значительную усадку неавтоклава: 2-3 мм против 0,3 автоклавного.

- Необходимость использования армопоясов в местах наибольшей нагрузки.

- Несовершенная поверхность, которая сказывается при возведении стен и требует дополнительных затрат.

Неавтоклавный и автоклавный газобетон отличаются друг от друга многими параметрами, но первый все-таки обладает преимущественными характеристиками, в том числе:

1. в его составе имеются только природные компоненты, которые не выделяют вредностей;

2. неподвластен воздействию влаги;

3. способен сохранять тепло;

4. обладает высокой звукоизоляцией;

5. огнестоек и сохраняет прочность при термических нагрузках и открытом огне;

6. экологичен и стоек к гниению;

7.

8. имеет низкую стоимость производства;

9. легкий и удобный для механической обработки различными инструментами, при этом сохраняет значимые свойства, что облегчает прокладку через него коммунальных сетей;

10. значительные габариты блоков способствуют увеличению скорости монтажа;

11. возможность изготовления на полигоне рядом со строительной площадкой, что позволяет снизить расходы на транспортировку;

12. легкий вес избавляет от необходимости в подъемных механизмах, а это удешевляет стоимость строительного объекта;

13. возможность использования в качестве монолитного бетона;

14. стойкость при землетрясениях.

Производство неавтоклава обходится без больших затрат электроэнергии, а стоимость базового оборудования вполне приемлема даже для частного лица, планирующего изготавливать этот материал своими силами.

Схема производства

В состав базовой линии для изготовления неавтоклавного ячеистого бетона входит следующее оборудование:

- смеситель для ручной загрузки компонентов, который передвигается вдоль поддонов на колесах;

- поддоны-формы, куда разливается готовая смесь;

- борта для форм, легко снимающиеся с поддонов;

- специальные пилы для удаления горбушки и нарезания блоков.

Кроме этого при покупке поставляется информационная документация: чертежи, инструкции, руководство по эксплуатации, схема работы.

Схематично технологический производственный процесс выглядит таким образом:

| Дозированный цемент | Просеянный и взвешенный песок | Определенное количество воды с температурой 40–50°C | Дозированный порообразователь – алюминиевая суспензия (вода, пудра, синтетическое моющее средство) |

| ↓ | |||

| Поступают в смеситель для перемешивания | |||

| ↓ | |||

| Смесь заливается в поддоны-формы | |||

| ↓ | |||

| Подъем, созревание смеси и предварительный набор прочности около 2-х часов | |||

| ↓ | |||

| Удаление горбушки пилой | |||

| ↓ | |||

| Освобождение поддонов от бортов (распалубка) | |||

| ↓ | |||

| Нарезание блоков из массива | |||

| ↓ | |||

| Прогревание теплоизолирующим колпаком разрезанных блоков 6-10 часов | |||

| ↓ | |||

| Перенос блоков на транспортный поддон, упаковка, отправление на склад | |||

| ↓ | |||

| Очистка смазка, установка бортов на освободившуюся форму для подготовки к следующей заливке | |||

Согласно инструкции песок и цемент вначале отмеряют, а затем загружают. Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Количество и состав оборудования зависит от мощности, которою определяет заказчик. Также, при желании, можно к базовой комплектации купить вспомогательные технологические элементы за дополнительную стоимость (весы, колпаки, водонагреватель и прочее).

Как сделать в домашних условиях?

Будущему хозяину небольшого дома изготовить такой газобетон самому очень привлекательно, с точки зрения экономии стоимости строительства. Правда, для получения нужных характеристик необходимо иметь помощников, соответствующее оборудование (хотя бы бетономешалку, формы для заливки, резательные струны), четкое соблюдать этапы, грамотно дозировать ингредиенты.

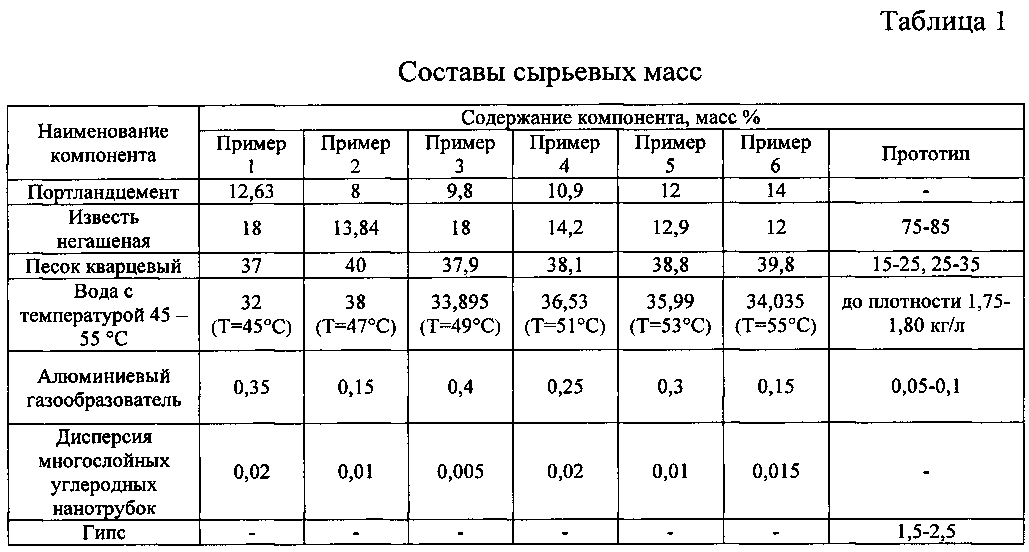

Для получения газобетона марки D600 нужно придерживаться следующих пропорций состава:

- портландцемент ПЦ500 D0 – не менее 65 %;

- очищенного песка должно быть 30 %;

- известковой муки – 5–10 %.

Разброс в содержании последнего компонента объясняется цветовым предпочтением. Большее количество извести дает более светлую окраску. Еще добавляется алюминиевая пудра до 0,48 % для выделения водорода, образования пены и, в дальнейшем, получения сферических пор в готовом ячеистом бетоне.

Большее количество извести дает более светлую окраску. Еще добавляется алюминиевая пудра до 0,48 % для выделения водорода, образования пены и, в дальнейшем, получения сферических пор в готовом ячеистом бетоне.

Количество необходимого материала, чтобы своими руками сделать 1 м3 неавтоклавного искусственного камня представлено в таблице:

| Чистая питьевая вода | 250 – 300 л |

| Мелкий, до 2 мм чистый песок | 250 – 350 кг |

| Цемент марки M500D0, M400D0 | |

| Алюминиевая пудра | 0,5 – 0,7 кг |

| Смазка для контейнеров | 0,3 – 0,5 кг |

| Добавки для улучшения характеристик, в том числе прочности | 1– 3 кг |

Пошагово этот процесс будет выглядеть так:

- Тщательное взвешивание сухих компонентов.

- Замешивание ингредиентов в бетономешалке с добавлением предварительно подготовленной алюминиевой эмульсии.

- Заливка полученной смеси в контейнеры до половины, так как масса увеличивается в объеме из-за образования ячеек. Заполненные формы должны находиться на защищенной от непогоды территории.

- Через 6–8 часов снятие горбушки массива металлическим прутом или специальной пилой.

- Через 12 часов полуготовые блоки извлечь из контейнеров и оставить на 48 часов на ровной поверхности набирать твердость.

- Через 28 суток газобетонные блоки будут готовы для эксплуатации.

Очевидно, что для изготовления блоков бетона лучше применять спецоборудование, которое обеспечит отличное качество, и процесс займет меньше времени. А аренда агрегатов, даже для личного домостроения, ненамного увеличит стоимость искусственного камня.

Газобетон неавтоклавный — состав и производство

Неавтоклавный газобетон

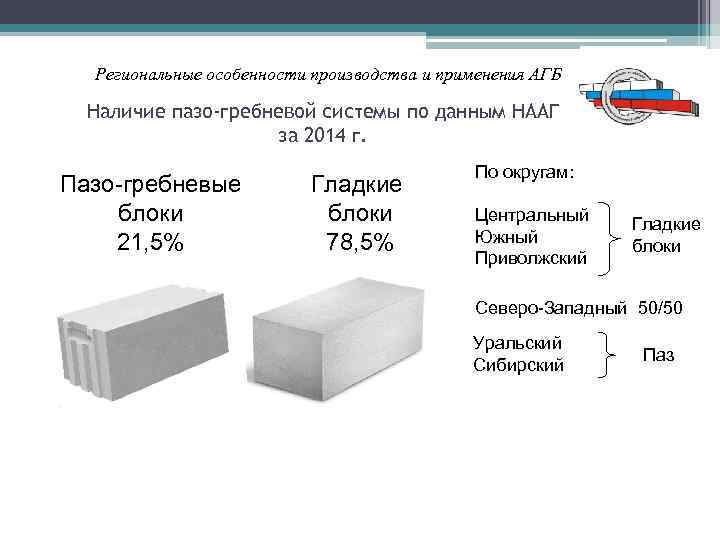

Выбор строительного материала для стен является наиболее сложным, ведь от этого зависит не только скорость строительства, но и в будущем — долговечность конструкции, ее прочность и комфортность пребывания. Газобетон неавтоклавный уже давно не является новинкой на рынке, производится он на протяжении длительного времени и, не смотря на появление более современных изделий, по-прежнему, не теряет популярность.

Газобетон неавтоклавный уже давно не является новинкой на рынке, производится он на протяжении длительного времени и, не смотря на появление более современных изделий, по-прежнему, не теряет популярность.

Содержание статьи

- Обзор основных качеств материала

- Что такое газоблок неавтоклавного твердения и его сфера применения

- Преимущества и недостатки строений, возведенных из неавтоклавного газобетона

- Сравнение изделий с другими, схожими по свойствам, материалами

- Отличительные особенности неавтоклавного газобетона от блоков автоклавного твердения

- Анализ технологического процесса

- Необходимое оборудование и материалы

- Поэтапное описание хода работ при изготовлении

- Основные итоги

Обзор основных качеств материала

Рассмотрим основные свойства и качество газобетонного блока неавтоклавного твердения, опираясь на требования ГОСТ, СНиП и результаты испытаний продукции. Проанализируем технологию производства и выясним: будет ли правильным выбор данных изделий в качестве основного материала для возведения стен.

Что такое газоблок неавтоклавного твердения и его сфера применения

Неавтоклавный блок сделан из того же вспененного бетона, но при условии естественного твердения.

Сфера применения у него достаточно широкая:

- Изделия используют при малоэтажном строительстве для возведения несущих стен и перегородок;

- Также применяют в качестве заполнителя каркаса из железобетона при формировании высотных зданий;

- Использование неавтоклавного газобетона актуально при теплоизоляции и армировании.

Возведение стены из неавтоклавного газобетона, фото

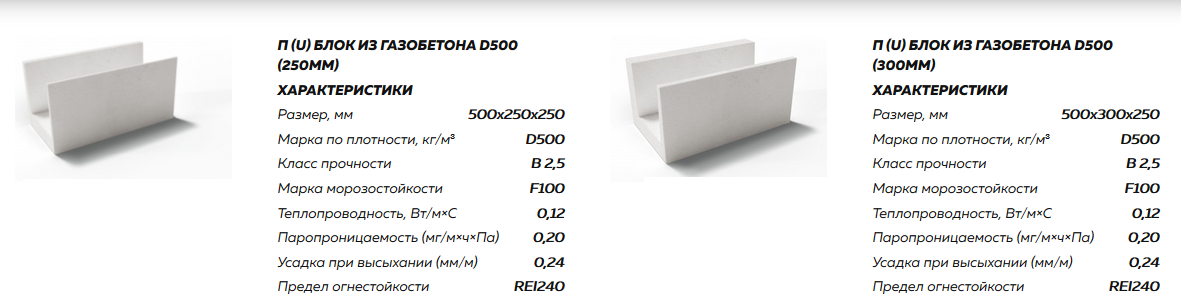

Состав газобетона неавтоклавного характеризуется наличием следующих компонентов:

- Цемент;

- Песок;

- Гипс, зола или мел;

- Вода;

- Алюминиевая пудра в качестве порообразователя;

- Химические добавки, ускоряющие процессы газообразования и твердения.

Алюминиевая пудра

Газобетон, в зависимости от плотности, различают:

- Теплоизоляционный;

- Теплоизоляционно-конструкционный;

- Конструкционный.

Рассмотрим, как плотность блока влияет на его основные показатели.

Кварцевый песок

Таблица 1. Характеристики неавтоклавного газобетона в зависимости от плотности:

| Наименование показателя | Значение для неавтоклавного теплоизоляционного газобетона | Значение для неавтоклавного конструкционного газобетона |

| Теплопроводность ккал/м. ч. Гр. | 0,07-0,16 | 0,17-0,33 |

| Паропроницаемость | — | 0,16-0,25 |

| Водопоглощение | — | 8,5-9 % |

| Усадка | — | 0,033 % |

| Прочность на сжатие кг/см2 | 10-29 | 30-70 |

| Огнестойкость | ||

| Масса в сухом состоянии кг/м3 | 350-590 | 600-1600 |

Преимущества и недостатки строений, возведенных из неавтоклавного газобетона

К преимуществам неавтоклавного газобетона можно отнести:

- Малый вес изделий, в сочетании в достаточно неплохим показателем прочности.

- Низкий коэффициент теплопроводности, способен гарантировать высокий уровень сохранения температуры в здании.

- Простота в обработке, облегчит задачу возведения стен, и повысит скорость строительства. Изделия легко поддаются резке любым пригодным для этого инструментом. Дом из неавтоклавного газобетона, под силу построить практически каждому.

- Материал экологически чистый, не горит и обладает устойчивостью к биологическому воздействию.

- Еще одним достоинством является возможность изготовления блока своими руками. Технология производства достаточна проста и не требует приобретения дорогостоящего оборудования.

- Показатели значений паропроницаемости и звукоизоляции, также находятся на должном уровне.

- Морозостойкость достигает 50-70 циклов, что, несомненно, неплохой результат.

Относительно невысокая цена на продукцию. Данный факт также можно отнести к плюсам изделий.

Неавтоклавный газобетон

Отрицательные стороны представлены также в немалом количестве, их гораздо больше, нежели у автоклавного газобетона и сводятся они к следующему:

- Материал достаточно хрупкий, и крошится от механических воздействий

- Требуемая толщина стены – от 65 см, что не позволит сэкономить на строительстве, а, скорее, наоборот (блоки придется укладывать в два ряда).

- Повышенный уровень усадки, составляющий от 1 до 2-х мм. Следствием может стать нарушение не только внешних характеристик, но и эксплуатационных качеств здания и свойств материала.

- Широкое распространение мелких кустарных производств, также следует отнести к минусам. В связи с этим, шансы на приобретение некачественной продукции значительно возрастают.

- Наличие геометрических отклонений в силу несовершенства оборудования и влияния человеческого фактора во время изготовления.

Обратите внимание! Вышеуказанный факт может существенно отразиться на расходе клеевого состава при укладке блока и скорости строительства в целом

Высокий уровень влагопоглощения губительно сказывается на изделиях, разрушая их структуру и снижая показатели качества свойств.

Усложненность отделки, в основном, за счет вышеуказанного недостатка и пониженной адгезии основания стены из газобетона с отделочными материалами. В результате, у строителей возникают дополнительные расходы, например, на составы грунтовки, специализированные дорогостоящие смеси, армирование.

Сравнение изделий с другими, схожими по свойствам, материалами

Автоклавный газобетон – особенный материал, однако во многом он имеет сходства с другими изделиями, предназначенными для возведения стен. Рассмотрим подробнее при помощи таблицы.

Таблица 2. Сравнение неавтоклавного газобетона:

| Наименование материала | Теплопроводность | Морозостойкость, циклов | Усадка | Прочность | Водополощение | Толщина стены (минимальная) |

| Газобетонные блоки неавтоклавные | До 0,2 | 35-75 | 1-2 мм/м2 | 25-45 | До 20% | 0,6 метра |

| Пенобетон | 0,14-0,22 | От 35 | 0,4 мм/м2 | 15-25 | 10-16% | Минимум – 0,6 м |

| Кирпич | 0,5 | 100 | 6-13% | 100-200 | 12-15 % | Минимум 1,2 м |

| Полистиролбетон | 0,1-0,2 | От 35 | 0,33 мм/м2 | 20-30 | 10-15% | От 0,5 м |

| Керамзитобетон | 0,4-0,8 | От 50 | 0,3-0,5 мм/м2 | 25-35 | 10-15% | От 0,5 м |

| Дерево | 0,14 | От 30 | Около 10% | — | 20-25% | Минимум – 0,5 м |

Внешнее отличие газобетона от других стеновых материалов

Отличительные особенности неавтоклавного газобетона от блоков автоклавного твердения

Автоклавный газобетон и неавтоклавный: отличия

А теперь давайте разберемся: в чем же заключается отличие автоклавного газобетона от неавтоклавного?

Одним из основных является, разумеется, сам способ твердения. Дело в том, что два этих типа блока подвергаются сушке при различных условиях, что, как следствие, влияет на числовой показатель свойств и характеристик.

Дело в том, что два этих типа блока подвергаются сушке при различных условиях, что, как следствие, влияет на числовой показатель свойств и характеристик.

Следствием данного различия и некоторых нюансов производства, является несовпадение многих показателей, однако частично свойства все же схожи:

- Морозостойкость автоклавного бетона может достигать 100, а иногда и 150 циклов, в тоже время неавтоклав, таким высоким значение похвастаться не может — максимальный, обещанный производителями, порог достигает 70 циклов замораживания и оттаивания.

- Газобетон гидратационного твердения (неавтоклавного) больше подвержен усадке. Следствием этого, может стать появление трещин на кладке и поверхности, покрытой штукатуркой. Процесс этот объясним особой обработкой автоклава, во время которой он начинает набирать прочность прямо на стадии изготовления.

- В числовом выражении, усадка неавтоклавного газобетона составляет до 1,5 мм/м2, а автоклавного всего 0,3 мм.

- Коэффициент теплопроводности хорош у обоих типов. Однако толщина стены при одинаковых показателях двух блоков будет разной и отличаться примерно на 20-25 см, не в пользу неавтоклавного изделия.

- Звукоизоляционные характеристики также схожи, как и способность к паропроницанию.

- Оба материала могут стойко противостоять огню, и находиться под воздействием разрушительно воздействия высокой температуры до 2-х часов.

- Также, являясь изделиями экологически чистыми, они не наносят никакого вреда окружающей среде.

- Стоит обратить внимание на то, что геометрия автоклавного блока значительно выигрывает. Максимально допустимые отклонения, в соответствии с ГОСТ, не должны превышать 3 мм по длине, 2 – по ширине и 1 мм – по высоте. У неавтоклавного блока, данные показатели достигают в числовом выражении следующих значений: 5 мм – по длине, 4 мм – по ширине и 2 – по высоте.

В следствие этого, толщина кладочного слоя раствора или клея будет отличаться, как и скорость строительства.

- Изделия имеют и внешние отличия, основное из которых заключается в цвете: блок гидратационного твердения – серый, а автоклав – белый.

- Одним из важнейших различий, является прочностная характеристика. При плотности блока равной Д500, марка автоклавного газобетона, по требованию ГОСТ, должна соответствовать показателю 3,5. У неавтоклава это значение едва достигает половины.

- Завершим сравнение указанием на факт различия в основном вяжущем компоненте: для неавтоклавного газобетона это всегда – цемент, а путем автоклавирования получают известь содержащие газосиликатные блоки.

Требования технической документации к последнему, разумеется, ниже. И это касается не только прочности, но и других качеств. А теперь, для наглядности, проанализируем вышеперечисленные свойства в виде таблицы:

Таблица 3. Сравнение: автоклавный газобетон и неавтоклавный газобетон:

| Наименование свойства | Значение у автоклава | Значение у неавтоклава |

| Морозостойкость, циклов | 50-100 (иногда до 150) | 25-75 |

| Теплопроводность | 0,1-0,14 | До 0,12 |

| Усадка | 0,3 мм/м2 | 1-2 мм/ м2 |

| Толщина стена | Минимум 40 см | Минимум 65 см |

| Защитная отделка | Нуждается | нуждается |

| Марка прочности | 1,5-3,5 | 1-2,5 |

| Стоимость за м3 | Дороже | Дешевле автоклавного газобетона |

| Выбор среди ведущих производителей | Достаточно широк | Не так распространен, более характерен для кустарногои домашнего производства |

| Сложность производства | При наличии автоматизированной линии или конвейера, сложностей не возникает, участие человека минимизировано | Процесс отнимает немало времени, нуждается в трудозатратах |

Проанализировав вышеуказанное, наверняка, становится риторическим вопрос: что лучше автоклавный или неавтоклавный газобетон.

Анализ технологического процесса

Теперь рассмотрим, что представляет собой производственная технология неавтоклавного газобетона? Какие материалы и оборудование используются при изготовлении, и как влияют технологически верные пропорции сырья на конечный результат качества изделий.

Необходимое оборудование и материалы

Сразу стоит обратить внимание на то, что изготовление неавтоклавного газобетона, не смотря на большую популярность автоклавного, по-прежнему, производится на некоторых предприятиях. Соответственно, набор оборудования для домашнего использования и для заводского, будет разниться.

Для полноценного производства понадобится наличие следующих машин и станков:

- Газобетоносмеситель;

- Форма для блока;

- Станок для резки блочного массива;

- Ручной дозатор;

- Мерная емкость;

- Поддоны для блоков.

При объемном производстве, могут понадобиться также средства транспортировки. Рецептура на неавтоклавный газобетон содержит перечень определенного набора материалов.

Содержание его следующее:

- Вода — она должна соответствовать ГОСТ 23732-79 «Вода для бетонов и растворов». Обычно используется простая водопроводная.

- Цемент, соответствующий требованию ГОСТ 10178-85. Марка должна быть не менее 400

- Требования к песку определены ГОСТ 8736-93. В большинстве случаев используют кварцевый.

- Наполнители могут быть следующими: мука известковая ГОСТ 26826-86, мука доломитовая ГОСТ 14050-93, золошлаковая смесь ГОСТ 25592-91, зола с тепловых станций ГОСТ 25818-91, шлакигранулированные ГОСТ 3476-74 ,минеральный порошок ГОСТ Р 52129-2003.

- Газообразователь – алюминиевая пудра ГОСТ 5494-95.

- Применяются также поверхностно-активные вещества в виде: стирального порошка, сульфонола или обычного хозяйственного мыла.

- Для ускорения твердения и порообразования, применяют каустическую соду, или едкий натриевые, схожие по свойствам, добавки.

Мука известковая

Поэтапное описание хода работ при изготовлении

Классическая технология производства газобетона неавтоклавного содержит в себе следующие этапы:

- Первым делом производится подготовка форм: смазка их специализированной эмульсией для облегчения выемки изделий.

Замешивается раствор в соответствии со всеми требованиями к пропорциям.

Замешивается раствор в соответствии со всеми требованиями к пропорциям. - Готовая смесь заливается в формы и выстаивается.

- Далее осуществляют удаление излишков и резку блочного массива.

- Блоки выдерживают до состояния, пригодного для распалубки, после чего изделия перемещают на деревянные поддоны.

Теперь рассмотрим подробно каждый из этапов при помощи таблицы.

Таблица 4. Производство газобетона неавтоклавного: поэтапная инструкция процесса изготовления.

| Подача цемента | Осуществляется в дозирующий бункер вручную. Доза цемента контролируется при помощи датчиков. По достижению нужного количества, бункер опрокидывается и цемент попадает в скиповый подъемник, а точнее в его банку. |

| Подача песка | Происходит по аналогии с цементом |

| Подача воды | Жидкость нагревается до 40 градусов и отправляется в промежуточный дозатор. Он содержит достаточно широкую горловину, которая позволяет быстро переливаться воде в основной смеситель для смешивания с остальными компонентами. Он содержит достаточно широкую горловину, которая позволяет быстро переливаться воде в основной смеситель для смешивания с остальными компонентами. |

| Добавление порообразователя | Чаще всего используют алюминиевую пудру. Дозирование производят при помощи мерного сосуда. |

| Смешивание компонентов | Первой в смеситель попадает вода. Предварительно его включают для образования воронки. Следом, туда отправляются сыпучие ингредиенты, а последними – химические добавки. После смешивания, смеситель передвигается ближе к формам. |

| Заливка в форму | Полученным раствором заполняют форму для блоков |

| Газообразование и первый этап твердения | Смесь выдерживают в форме до окончания процесса своеобразного брожения. После его завершения раствор начинает набирать прочность. |

| Корректировка и резка | По истечении нескольких часов, излишки раствора удаляются, а массив разрезается на блоки. Для этого используют ручной резательный аппарат, погрешность которого составляет 3 мм, гост неавтоклавного газобетона это позволяет. Для этого используют ручной резательный аппарат, погрешность которого составляет 3 мм, гост неавтоклавного газобетона это позволяет. |

| Заключительный этап | Изделия накрывают теплоизоляционным материалом, и выжидают 6-8 часов. После этого, блоки перемещаются на деревянные поддоны, где остаются набирать техническую прочность в течение еще как минимум 3-х суток – летом и 7-ми – зимой. |

Обратите внимание! При домашнем производстве порядок работ остается тем же. Взвешивание компонентов производят вручную при помощи весов, а раствор разливают в формы определенного размера, после извлечения из которых, получается готовый блок. То есть резательный аппарат, с целью снижения затрат, не используется.

Видео в этой статье расскажет о процессе производства более подробно.

Основные итоги

Неавтоклавный газобетон достаточно популярный материал в строительной сфере. Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Производство данных изделий не вызывает значительных трудностей. Но при домашнем изготовлении процесс выпуска требует особой внимательности и отчасти — опыта. Так как неисполнение технологии и неправильное дозирование компонентов, может привести к отрицательным последствиям, в первую очередь, в отношении характеристик изделия и свойств.

Газобетон автоклавный и неавтоклавный имеют некоторые отличия. Это обосновано различным способом твердения и составом компонентов. Проанализировав основные свойства данных видов блока, сложно не согласиться с рекомендациями специалистов, советующими отдавать предпочтение именно автоклавным изделиям.

Анализ механических свойств неавтоклавного ячеистого бетона с заменой золы-уноса и зольного остатка

NASA/ADS

Текст научной работы на тему «Анализ механических свойств неавтоклавного газобетона с заменой золы-уноса и зольного остатка»

- Каролина Р.

;

; - Мухаммед, Ф.

Аннотация

На основании пп. № 85 от 1999 г. по обращению с опасными и токсичными (B3), летучая зола и зольный остаток относятся к категории отходов B3, поскольку в них содержатся оксиды тяжелых металлов, которые могут загрязнять окружающую среду. Одной из возможных мер по спасению окружающей среды является использование летучей золы и зольного остатка при производстве бетона. В этом исследовании летучая зола и отходы зольного остатка используются в качестве замены цемента и мелкого заполнителя для производства легкого бетона. Целью данного исследования является изучение механических свойств неавтоклавного легкого ячеистого бетона (ЛАБК) с заменой ФК и БА на цемент и мелкий заполнитель, что, как ожидается, улучшит качество бетона. Легкий бетон NAAC в этом исследовании разделен на 4 категории: легкий бетон обычного NAAC, легкий бетон NAAC, замещенный NAAC с FA, легкий бетон NAAC, замещенный BA, и NAAC, комбинированный легкий вес из FA и BA с вариациями 10%, 20%. И 30%. Испытуемый образец цилиндрической формы, испытанный в возрасте 28 дней, составил 90 штук и состоял из 10 вариаций. Каждая вариация составила 9 образцов. По результатам испытаний с заменами FA и BA 10 %, 20 % и 30 % наибольшая прочность на сжатие достигнута в образцах с FA 30 % 12,687 МПа, максимальная прочность на растяжение достигнута в образцах с FA 30 % 1540 МПа. , Наибольшее поглощение было достигнуто при нормальном NAAC 5,66%. По массе содержимого всех проб образцы можно отнести к категории легких бетонов, так как масса содержимого меньше 1900 кг/м3.

И 30%. Испытуемый образец цилиндрической формы, испытанный в возрасте 28 дней, составил 90 штук и состоял из 10 вариаций. Каждая вариация составила 9 образцов. По результатам испытаний с заменами FA и BA 10 %, 20 % и 30 % наибольшая прочность на сжатие достигнута в образцах с FA 30 % 12,687 МПа, максимальная прочность на растяжение достигнута в образцах с FA 30 % 1540 МПа. , Наибольшее поглощение было достигнуто при нормальном NAAC 5,66%. По массе содержимого всех проб образцы можно отнести к категории легких бетонов, так как масса содержимого меньше 1900 кг/м3.

- Публикация:

Серия конференций по материаловедению и инженерии

- Дата публикации:

- Февраль 2018 г.

- DOI:

- 10.

1088/1757-899X/309/1/012133

1088/1757-899X/309/1/012133 - Биб-код:

- 2018МС&Э..309а2133К

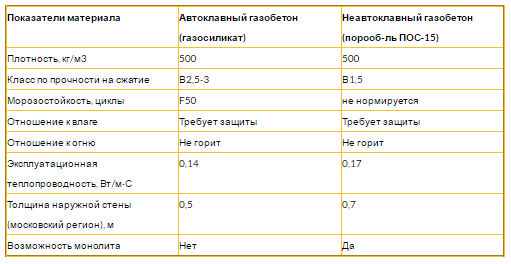

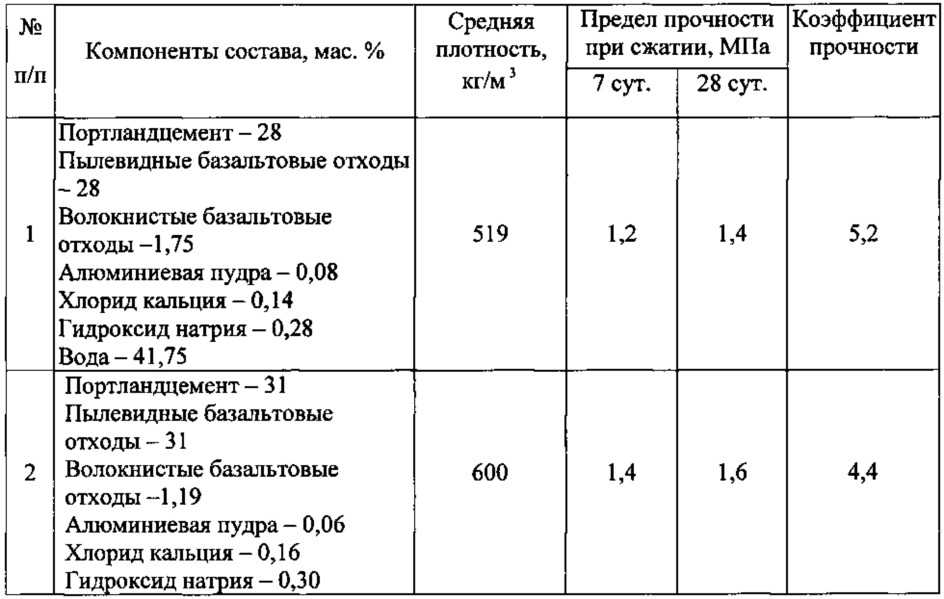

Свойства неавтоклавного газобетона с четырехкомпонентной вяжущей смесью с использованием метода поверхности отклика

Главная Материаловедение Форум Материаловедение Форум Том. 917 Свойства неавтоклавного газобетона с…

Обзор статьи

Аннотация:

Цель настоящего исследования заключалась в изучении свойств неавтоклавного газобетона (АГ) с четырехкратной вяжущей смесью, содержащей микрокремнезем (SF) и молотый гранулированный доменный шлак (GGBFS) на основе метода поверхности отклика (RSM). Прочность на сжатие и пористость на 9были определены различные смеси, и модели прогнозирования этих свойств были разработаны с использованием регрессионного анализа. Было обнаружено, что комбинация 5% SF и 20% GGBFS полезна для набора прочности и снижения пористости в AC.

Прочность на сжатие и пористость на 9были определены различные смеси, и модели прогнозирования этих свойств были разработаны с использованием регрессионного анализа. Было обнаружено, что комбинация 5% SF и 20% GGBFS полезна для набора прочности и снижения пористости в AC.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* — Автор, ответственный за переписку

использованная литература

[1]

С. Цюй и С. Чжао. Предыдущие и настоящие исследования компонентов, микроструктуры и основных свойств автоклавного ячеистого бетона: обзор. Констр. Строить. Мат. Том. 135 (2017), стр. 505-516.

Цюй и С. Чжао. Предыдущие и настоящие исследования компонентов, микроструктуры и основных свойств автоклавного ячеистого бетона: обзор. Констр. Строить. Мат. Том. 135 (2017), стр. 505-516.

DOI: 10.1016/j.conbuildmat.2016.12.208

[2] Фолагбаде и Олуфеми, С. Влияние летучей золы и микрокремнезема на сорбционную способность бетона, Международный журнал инженерных наук и технологий, 2012 г., 4 (9), стр. 4238-4246.

[3]

Т. Евгения. Разработать эффективный способ улучшения гидрофизических свойств газобетона с использованием промышленных отходов.

Замешивается раствор в соответствии со всеми требованиями к пропорциям.

Замешивается раствор в соответствии со всеми требованиями к пропорциям.

1088/1757-899X/309/1/012133

1088/1757-899X/309/1/012133