Характеристика газобетонные блоки: Газобетон (газобетонные блоки) – размеры, характеристики, свойства, плюсы и минусы газоблоков, производство и производители, виды и типы + фото

что это такое, характеристики, отзывы

Содержание

- Что это

- Состав

- Технические характеристики

- Виды газобетонных блоков

- Технология производства

- Области использования

- Достоинства и недостатки

- Отзывы

В строительной сфере быстро приобретает популярность газобетонный материал. Блоки постоянно лидируют по продажам благодаря тому, что большинство застройщиков стремятся для своего загородного дома приобрести именно их. Применение такого материала дает возможность значительно ускорить темп строительных работ. Существенно уменьшаются денежные расходы, связанные со строительством стен и внутренних перегородок. Но кроме достоинств газобетонные блоки отличаются и негативными моментами, про которые забывать не следует. Необходимо отметить, что при определенном внимании некоторые проблемы, связанные с материалом, возможно легко и надежно нивелировать.

Что это

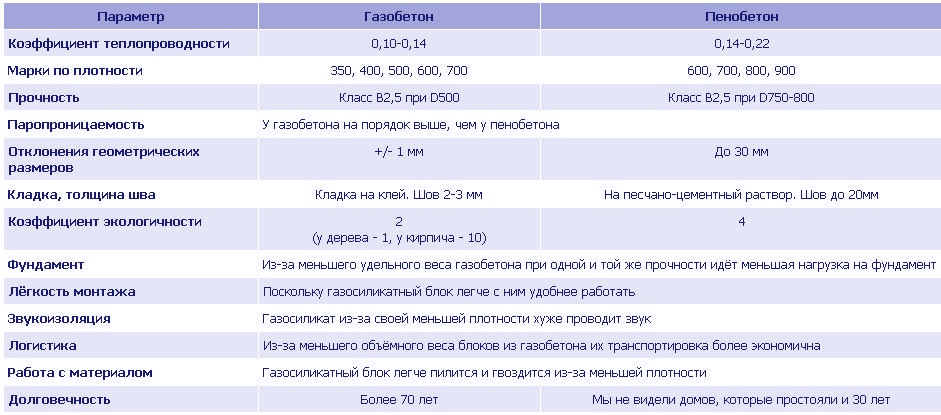

Итак, газобетонные блоки – что это такое? Под данным названием понимают искусственно изготовленный камень из бетонного раствора с ячеистой структурой. При этом не следует его путать с пеноблоком.

При этом не следует его путать с пеноблоком.

В газобетоне пустотные участки создаются в процессе химической активности, происходящей в бетонной массе в момент затвердевания. А в варианте с пеноблоками поры образуются за счет добавления в растворную массу заблаговременно подготовленной пены.

Случается, что газобетонный материал путают с газосиликатными блоками. По факту второй вариант считается подвидом газобетона. Исходное базовое сырье в любом случае применяется одно. Отличие состоит в пропорциональных отношениях и технологии затвердевания бетонного раствора. Отсюда и возникают отличия материалов по данным прочности, тепловой проводимости и плотности.

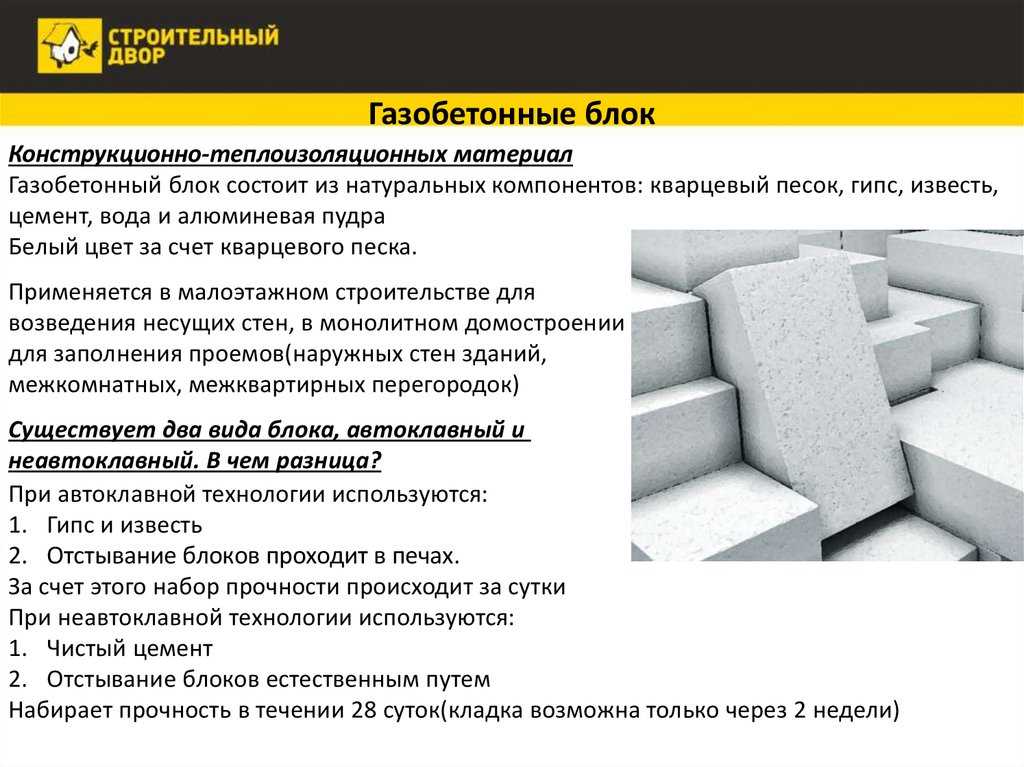

Состав

В смесь для газобетонных блоков включены определенные компоненты:

- цементный состав;

- песок речной;

- известь негашеная;

- чистая вода;

- алюминиевая пудра, используемая в виде газообразователя.

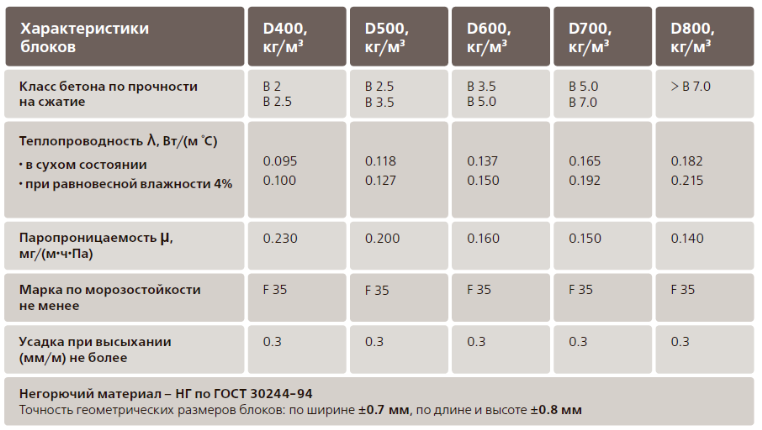

Технические характеристики

Газобетонный блок – это строительный камень, обладающий следующими характеристиками:

- Прочность газобетонных блоков – значение максимальное, несмотря на относительную легкость камня.

Блок считается идеальным вариантом, сочетающим в себе прочность, небольшой вес и хорошую теплоизоляцию. Прочность на сжатие будет зависеть от марки бетона и варьироваться в пределах от 1.5 до 3.5 кгс на квадратный сантиметр.

Блок считается идеальным вариантом, сочетающим в себе прочность, небольшой вес и хорошую теплоизоляцию. Прочность на сжатие будет зависеть от марки бетона и варьироваться в пределах от 1.5 до 3.5 кгс на квадратный сантиметр. - Легкость обработки – еще одно неоспоримое отличие от остальных материалов. Блок без особых усилий режется и пилится ручными инструментами, чтобы получились элементы с нестандартными размерами и формами. Кроме того, никогда не возникнет вопрос, чем сверлить блок – подойдет даже ручная дрель.

- Теплоизоляционные качества – блоки марки d500 и d600 считаются теплоизоляционным и конструкционным материалом, отличающимся хорошей морозостойкостью. Это дает возможность стенам сохранять тепло внутри помещения даже в зимнее время. В летний сезон объект из газобетонного материала сильно не нагревается. Микроклимат в помещении всегда отличается комфортностью.

- Шумоизоляционные качества – блок может гасить посторонние звуки, и способность эта зависит от марки раствора и его густоты, ширины стен и способа их кладки.

- Предел огнестойкости – блок относится к негорючим стройматериалам. Объекты из газобетона имеют I и II степень по пожарной безопасности.

- Экологичность – радиоактивность материала гораздо ниже допустимых значений. Во время эксплуатационного периода блоки не образуют токсинов. По уровню экологичности камень не уступит материалам природного происхождения.

- Вес газобетонного блока – камень стандартных габаритов, равных 62.5 х 10 х 25 см, весит не более восьми килограмм, имея при этом средний показатель плотности, равный 500 кг на кубический метр. Это дает возможность существенно снизить расходование кладочной смеси и сократить сроки выполнения работ.

- Биологическая устойчивость – материал представляет собой неблагоприятную массу для образования плесени, бактерий и грибка. По данному показателю блок превосходит древесину, не нуждается в обработке антисептическими средствами.

Виды газобетонных блоков

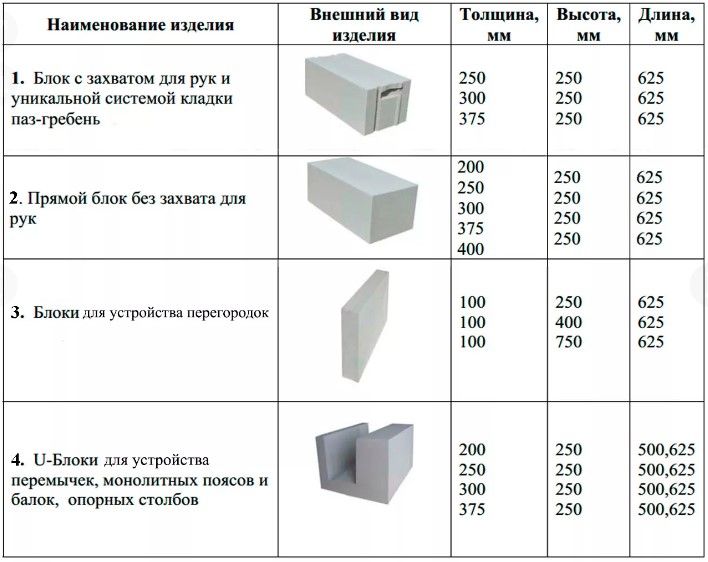

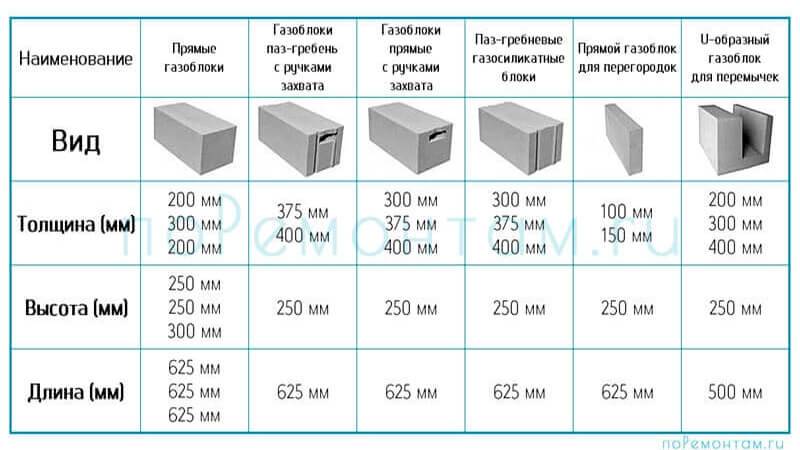

Параметры газобетонных блоков установлены ГОСТом 31360 2007 и другими документами, зависят от предназначения изделия и технологических особенностей затвердевания бетона.

Но довольно часто в реализации находятся газобетонные блоки от производителя, в которых параметры длины, ширины и высоты предусматриваются определенными техническими условиями. Плюс в том, что блок режется простой пилой, и подогнать камень под необходимые габариты несложно.

По ГОСТу формы для газобетонных блоков должны отличаться следующими размерами:

- толщина (ширина) – от 10 до 50 см;

- длина – 60 (62.5) см;

- высота – 20 – 30 см.

От показателя плотности блочного материала будет зависеть его прочность и вес. Но чем материал плотнее, тем пустот в нем содержится меньше, что оказывает положительное влияние на показатель тепловой проводимости.

Блоки разделяют на три вида:

- теплоизоляционный – d300 – d500, применяется при утеплении стен и строительстве тонких перегородок в помещениях;

- конструкционно-теплоизоляционный – d600 – d800, используется для внутренних перегородок в домах;

- конструкционный – d900 – d1 200, из такого материала возводят стены несущего и внешнего типа.

Независимо от марки газобетонных блоков и их предназначения, камни изготавливаются в форме параллелепипеда с прямыми углами и плоскими гранями. Но всегда можно найти варианты со специальными вырезами, облегчающими захват, с пазо-гребневой системой, дугообразные газобетонные блоки, внутренняя часть которых заполняется бетоном.

Технология производства

Из чего делают газобетонные блоки, мы выяснили. Теперь рассмотрим технологических процесс.

В момент смешивания негашеной извести, алюминиевого порошка и воды начинает образовываться водород, формируя в застывающей массе огромное количество пор, которые в некоторых марках камня занимают не менее восьмидесяти процентов от общего объема.

Чем больше пустотных участков, тем меньше вес газобетона и ниже его прочность. Кроме того, понижается тепловая проводимость камня.

Приготовленный состав газобетонного блока разливается по формам необходимых размеров, и его затвердевание происходит либо на складе, либо в автоклавной установке. Применение автоклава создающего давление от 10 Атм и температурный режим до 200 градусов, позволяет изготовить прочный материал.

Применение автоклава создающего давление от 10 Атм и температурный режим до 200 градусов, позволяет изготовить прочный материал.

Данную технологию используют на предприятиях, изготавливающих газоблоки для строительных работ.

Области использования

Теперь понятно, как делают газобетонные блоки. Предлагается разобраться с их применением.

Блоки считаются прекрасным конструкционным и теплоизоляционным материалом для строительной сферы. Из них строят жилые объекты и постройки сельскохозяйственного предназначения. Кроме этого, блоки используют при обустройстве общественных, административных и промышленных зданий, строительстве больничных и учебных заведений.

По своим свойствам материал считается лучшим для строительства стен и перегородок. Очередное предназначение – перестройка и реставрация старых объектов.

Благодаря своим вентиляционным качествам, блоки из газобетона используются для обустройства подвалов и фундаментных основ. Но данная сфера использования требует дополнительных проверок на надежность и продолжительность срока службы газобетонных блоков.

Вес и хорошая прочность значительно выделяют газобетон среди остальных стройматериалов, из которых возводят стены. Потребителя привлекает ряд качеств, связанных с сохранностью тепла, защитой от посторонних шумов и способностью противостоять открытому огню.

Блоки изготавливают по различным размерам, что дает возможность подобрать необходимые параметры и формы, чтобы соорудить любую конфигурацию, заданную проектом.

Еще один аргумент – сокращение строительных сроков. Если мы строим из газобетонных блоков, то значительно уменьшается время для проведения работ, снижается потребность в кладочном растворе. При правильной перевязке газобетонных блоков за короткий срок может получиться достаточно прочная стена.

Мы помним, из чего сделан блочный материал. Это дает право уверенно заявлять, что блоки относятся к экологически чистому стройматериалу, не оказывающему негативного воздействия на организм человека.

Кроме того, стоимость газобетонного блока достаточно приемлема для большинства потребителей. С таким материалом никогда не возникнет проблем в плане «на что сажать» камни или «чем покрасить изнутри» стены.

С таким материалом никогда не возникнет проблем в плане «на что сажать» камни или «чем покрасить изнутри» стены.

Вспоминая все о газобетонных блоках, необходимо сказать про отрицательные моменты. Структура материала такова, что он способен «дышать». За весь эксплуатационный период в порах накапливается влага, что приводит к разрушению целостности камня.

Объекты, возведенные из такого материла, подразумевают выполнение внутренней и внешней отделки. Данная мера значительно увеличит их срок службы.

Отзывы

Как следует из отзывов владельцев, газобетонные блоки отличаются гигроскопичностью. Если не устроить гидроизоляционный слой, то стены довольно быстро напитаются водой и начнут разрушаться. Кроме того, необходимо следить, чтобы не было промерзаний. Лучше всего регулярно жить в данном помещении, чтобы внутри комнат поддерживался необходимый температурный режим.

От опытных строителей всегда можно узнать, как сделать газобетонные блоки своими руками, для чего используется гидрофобизатор.

Технические характеристики газобетонных блоков

Самые востребованные газобетонные блоки имеют стандартную длину – 600 мм и стандартную высоту – 250 мм. Ширина их может составлять 100, 150, 200, 250, 300, 375 или 400 мм. Показатель морозостойкости в зависимости от марки материала варьируется в пределах F75 – F100. Плотность блоков составляет от 300 до 700 кг/м кв. Класс прочности: В1,5 – В5. При высыхании такой материал дает усадку до 0,5 мм/м.

Технология производства

Сырьевая смесь, необходимая для изготовления газоблоков состоит из песка, цемента, гипса, извести и воды. Для образования пены в смесь вводится немного алюминиевой пасты или порошка. Все ингредиенты тщательно измельчаются и смешиваются в шаровой машине, куда они поступают при помощи дозатора.

После смешивания сырьевую массу разливают в специальные формы. Далее, в результате химической реакции происходит выделение водорода и вспучивание массы. Смесь приобретает пористую структуру.

Вспененную массу оставляют ненадолго в форме, а потом отправляют на резку. Режется газобетонный массив тонкими струнами, в результате чего получаются блоки с идеально ровными гранями.

Затвердевает материал в автоклавной печи. Процесс обжига осуществляется при температуре 189 – 190 градусов и в условиях насыщенного пара. Процедура автоклавной обработки обеспечивает газобетону уникальные эксплуатационные характеристики.

Армирование газобетонных блоков

Технология армирования была заимствована отечественными строителями у иностранных коллег. Дело в том, что блоки, геометрия которых позволяет вести кладку на клеевом составе и получать минимальную толщину швов, появились в нашей стране в конце 90 годов прошлого столетия. В это время зарубежные специалисты уже освоили методику использования данного материала, и изложили ее суть в спецлитературе, которая и была использована нашими соотечественниками.

В первую очередь перенимался опыт компаний YTONG, HEBEL и SIPOREX. Нормы и технические регламенты этих производителей были разработаны с расчетом на то, чтобы полностью предотвратить вероятность появления усадочных и температурных трещин, которые могут возникать в растянутых участках кладки.

Немецкие специалисты рекомендуют применять армирование только над и под проемами. Но мастера финской фирмы SIPOREX убеждены, что армировать нужно всю кладку, с шагом 1 м по высоте. Отличие технологии армирования объясняется разницей климатических условий. Так, климат в Германии мягче, чем в Финляндии, поэтому и требования к усилению строительной конструкции менее строгие. Эксплуатационные условия российского климата больше соответствуют финским стандартам, согласно которым кладка армируется через каждый третий ряд.

Трещины и усадочные деформации

Стены из авоклавного газобетона могут несколько деформироваться. Этот процесс возникает по нескольким причинам – вследствие воздействия нагрузок, как результат влагообмена между материалом и окружающей средой, в виде карбонизационной усадки (из-за высокого содержания углекислого газа в воздухе).

Этот процесс возникает по нескольким причинам – вследствие воздействия нагрузок, как результат влагообмена между материалом и окружающей средой, в виде карбонизационной усадки (из-за высокого содержания углекислого газа в воздухе).

Влагообмен приводит к деформированию в период высыхания, когда материал полностью отдает напитанную влагу. Однако этот вид изменения формы строительной конструкции минимален. Намного более заметной будет карбонизационная усадка (в 3 или 4 раза больше), которая возможна в тех случаях, когда стены на долгое время остаются без наружной облицовки.

Стоит отметить, что отечественными нормативами регламентируется только защита от усадки при высыхании. Вариант деформации от воздействия углекислого газа в расчет не берется, так как в нашей стране стены прктически всегда покрываются отделочными материалами.

В документации ГОСТ предусматривается показатель усадки в 0,5 мм/м для легких бетонов с кварцевым песком в составе. Материалам, выполненным с применением других кремнеземистых компонентов, определены немного другие показатели усадки – 0,7 м/мм.

Материал не будет растрескиваться при высыхании в том случае, если показатель усадки будет меньше показателя предельной растяжимости материала. Это учитывается в регламенте ГОСТ 25485-89. Согласно этому же документу диапазон допустимой предельной растяжимости находится в рамках от 0,6 до 0,9 мм/м.

В настоящее время российские производители активно занимаются разработкой газобетонных блоков, окрашенных в массе. Такой материал можно будет применять без наружной облицовки. С появлением цветных блоков нужно будет решать вопрос не только усадки при высыхании, но и усадки карбонизационной.

Зарубежные специалисты утверждают, что проявление усадочных трещин – это результат интенсивности высыхания наружного и внутреннего покрытия стен. Чтобы избежать растрескивания они рекомендуют построенный из газобетона дом не отделывать в течение первого года. За это время стены походят естественный процесс усадки, и принимаю окончательную форму.

Чтобы избежать растрескивания они рекомендуют построенный из газобетона дом не отделывать в течение первого года. За это время стены походят естественный процесс усадки, и принимаю окончательную форму.

Еще один ценный совет по защите газобетонного здания от растрескивания – при наружной и внутренней отделки следует применять паропроницаемые штукатурные смеси, а также дисперсионное армирование.

Качественное укрепляющее армирование кладки тоже повышает уровень защищенности строения от появления трещин на стенах.

The properties and durability of autoclaved aerated concrete masonry blocks

Behavior and design of FRP bonded autoclaved aerated concrete beams

- Erturk Tuncer, B. Binici, E. Canbay

Engineering

- 2021

Review on properties газобетона с добавками ГГБФС и золы-уноса с наполнителями.

- Инду Сьюзан Радж, Джину Дарш М.С., Э. Джон

Материаловедение

- 2021

Легкий бетон на протяжении многих лет вызывает интерес у многих исследователей. При уменьшении веса бетона нельзя ставить под угрозу механическую прочность и долговечность. Использование…

При уменьшении веса бетона нельзя ставить под угрозу механическую прочность и долговечность. Использование…

Физические и механические свойства пористого материала, полученного при низкой замене вулканического пепла алюминиевыми банками для напитков

- B. Dickson, Claudine Mawe Noussi, Louise Ndongo Ebongue, J. Manga

Материаловедение

- 2021

Данное исследование посвящено оценке физико-механических свойств пористого материала на основе смеси порошка (вулканический пепел/алюминиевые банки из-под напитков) и раствора фосфорной…

Валоризация кирпичных и стеклянных отходов в Производство ячеистого автоклавного бетона

- Г. Станеску, А. Бэдэною, А. Никоара, Г. Войку

Материаловедение, инженерия

Revista de Chimie

- 201005

Автоклавный газобетон (АГБ) – легкий строительный материал с высокой пористостью, используемый для улучшения тепло- и звукоизоляции зданий. Газобетон имеет намного лучшую тепловую эффективность, чем…

Газобетон имеет намного лучшую тепловую эффективность, чем…

Сравнительный обзор материалов на основе пены и легкого заполнителя, активированных щелочью и геополимеров

Активированные щелочью материалы и геополимеры являются основными устойчивыми альтернативными вяжущими материалами для обычных портландцементных продуктов с более высокой термическая стойкость и часто лучшая долговечность…

Изменение энергоемкости разрушения автоклавного газобетона при сжатии с изменением его физических параметров

Традиционные в механике разрушения материала критерии разрушения GiC и CS, основанные на энергетической концепции Гриффитса о развитии разрушения. Эти критерии постулируют факт возникновения предельного…

Поведение автоклавного ячеистого бетона при растяжении при раскалывании: сравнение результатов различных образцов

- Лешек Малышко, Эдита Ковальска, Петр Билко

Машиностроение, материаловедение

- 2017

Число морозостойкости для оценки морозостойкости и морозостойкости неавтоклавных газобетонов, содержащих доменный гранулированный шлак и микрокремнезем , Dichuan Zhang, C.

Chung, J. Kim, Saltanat Bagitova

Chung, J. Kim, Saltanat BagitovaМатериаловедение

Материаловедение

-печной шлак и микрокремнезем определяли в основном с использованием стандартного метода испытаний ASTM C 1262/C1262M-16 для оценки стойкости к замораживанию и оттаиванию сухолитых сегментных элементов подпорной стены и связанных с ними бетонных элементов и расчетного числа морозостойкости (FRN) был разработан.

Performance Investigation of the Incorporation of Ground Granulated Blast Furnace Slag with Fly Ash in Autoclaved Aerated Concrete

- Vijay Antony Raj Bernard, S. M. Renuka, Nikolai Ivanovich Vatin

Materials Science, Engineering

Crystals

- 2022

Автоклавный газобетон (AAC) является одним из наиболее распространенных типов легкого ячеистого бетона, плотность которого составляет примерно одну четвертую плотности обычного цементного бетона. Использование…

Эффективный обзор использования отходов в аэрированном клеточном бетоне

- Nishanthi Perumalsamy, Angammal Sankar, Gayathri Arumaikkani

Материаловая, инженерия

- 2018

. и конкретные исследования. Не только выработка цемента и бетона, рост удорожания…

и конкретные исследования. Не только выработка цемента и бетона, рост удорожания…

плюсы и минусы блока из газобетона, характеристики автоклавного газоблока

Современный рынок строительных материалов радует потребителей своим богатым разнообразием. Сравнительно недавно в частном строительстве стали использовать газобетон. Блоки из такого сырья имеют множество положительных характеристик, за которые их выбирают многие покупатели. Сегодня мы поближе познакомимся с этим практичным и популярным материалом, а также выясним, какие виды газобетонных блоков можно встретить на строительном рынке.

Особенности

Перед современным потребителем стоит огромный выбор строительных материалов на любой кошелек. Особой популярностью в последнее время пользуются блочные изделия, отличающиеся гибкостью в работе. Более того, из таких элементов можно быстро построить полноценный дом в один или два этажа.

Более того, из таких элементов можно быстро построить полноценный дом в один или два этажа.

Из газобетона получается надежное и долговечное жилье, которое вполне реально построить своими руками, не прибегая к услугам специалистов.

Под газобетоном понимается камень искусственного происхождения, который изготавливается из бетона с ячеистой структурой. Многие потребители считают, что газобетонные блоки являются аналогом пеноблоков. На самом деле это мнение не соответствует действительности. Газоблоки – это совершенно разные материалы. В них пустоты образуются при химических реакциях, происходящих по мере твердения бетона. Пеноблоки приобретают ячеистую структуру за счет пенообразующего компонента, добавляемого в раствор.

Существует несколько разновидностей газобетонных блоков. Вы можете выбрать подходящие продукты для различных целей. Здесь стоит отметить, что из газоблоков строят не только загородные дома или небольшие частные постройки. Этот материал смело можно отнести к универсальным, ведь из него получаются и аккуратные беседки, и оригинальные заборы, и даже такие нестандартные предметы для строительные материалы в качестве грядок.

Вы можете выбрать подходящие продукты для различных целей. Здесь стоит отметить, что из газоблоков строят не только загородные дома или небольшие частные постройки. Этот материал смело можно отнести к универсальным, ведь из него получаются и аккуратные беседки, и оригинальные заборы, и даже такие нестандартные предметы для строительные материалы в качестве грядок.

Преимущества и недостатки

Дома и коттеджи, построенные из газобетона, сегодня встречаются с завидной частотой. Распространенность таких возведений обусловлена тем, что газоблоки имеют немало положительных качеств, за которые их выбирают покупатели.

Давайте рассмотрим преимущества этого материала:

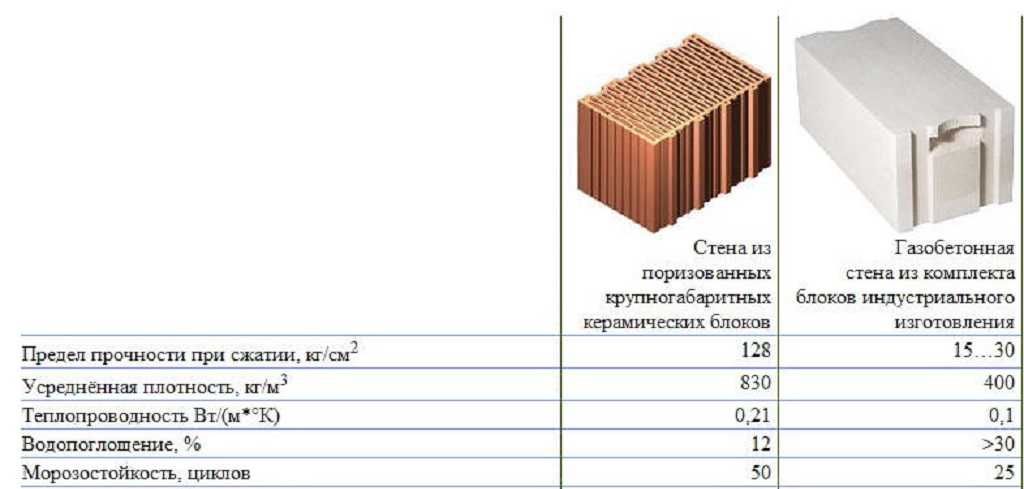

- Одним из основных преимуществ газобетона является его оптимальная плотность. Этот параметр может быть от 400 до 1200 кг/м3. Если использовать в строительстве качественный материал с малым удельным весом, то на возведение того или иного объекта уйдет немного времени.

- Эти материалы устойчивы к влаге. Даже если они находятся в условиях повышенной влажности, их показатели от этого меняются незначительно.

- Газобетон имеет еще одно существенное преимущество, которое особенно ценно для строительных материалов, — это пожаробезопасность. Газовые агрегаты не являются горючими материалами. Более того, они не поддерживают горение.

- Эти материалы не боятся низких температур. Благодаря этому актуальному для нашей страны качеству, к таким блокам можно обращаться даже в том случае, если строительство планируется вести в суровых климатических условиях.

- Газобетон – неприхотливый материал, который не нужно регулярно опрыскивать антисептиком или любыми другими защитными составами. На таких блоках не появляется плесень или гниль. Кроме того, они совершенно неинтересны насекомым и грызунам.

Не все строительные материалы могут похвастаться одинаковыми характеристиками.

Не все строительные материалы могут похвастаться одинаковыми характеристиками. - Если вы произвели качественную кладку из газобетонных блоков, они не будут создавать «мостиков» холода на стыках, поэтому жилище не сможет уйти от тепла.

- Газобетон – прочный материал. Постройки из него могут простоять не один век.

- Эти блоки экологически безопасны. В их составе нет опасных и вредных соединений, поэтому можно не беспокоиться о здоровье домочадцев. Специалисты утверждают, что по экологичности с газобетоном может конкурировать только натуральное дерево.

- Газобетон обладает шумоизоляционными свойствами. Благодаря им раздражающий шум с улицы в газоблочных домах обычно не слышен.

- Газобетон также характеризуется отличными теплотехническими характеристиками (не хуже, чем у кирпича). Дома из этого материала в некоторых случаях можно вообще не утеплять.

- Не говоря уже о том, что газобетон – очень прочный и крепкий материал. Если обеспечить его качественной арматурой, то можно смело приступать к строительству зданий в несколько этажей.

- Газобетонные блоки – «послушные» материалы. При необходимости их можно обрезать или придать им нестандартную форму, о чем свидетельствуют многочисленные отзывы мастеров.

- Этот товар также популярен благодаря доступной цене.

- При производстве таких блоков расходуется очень мало цемента.

- Газобетонные блоки имеют очень скромный вес, поэтому перемещать их с места на место не составляет труда, как и проводить различные строительные работы.

- Как уже говорилось ранее, газобетон – это многозадачный материал, из которого можно строить не только дома, но и другие полезные объекты, такие как камины и беседки.

- Жилые или хозяйственные постройки из газобетона возводятся очень быстро, так как такие блоки имеют большие размеры при легком весе.

- Газобетон отличается хорошими характеристиками паро- и воздухопроницаемости.

Благодаря этим особенностям в жилых комнатах всегда присутствует естественная циркуляция воздуха, что формирует максимально комфортный микроклимат жилища.

Благодаря этим особенностям в жилых комнатах всегда присутствует естественная циркуляция воздуха, что формирует максимально комфортный микроклимат жилища. - Газобетонные блоки – доступные материалы, которые изготавливаются на высокотехнологичном оборудовании. Эти материалы проходят строгий контроль качества.

Газобетонные блоки не являются идеальным материалом. Есть свои минусы.

Рассмотрим их:

- Основным недостатком газобетона является его высокая гигроскопичность.

- Для возведения из этого материала необходимо подготовить идеальные конструкции фундамента. Малейшая ошибка может привести к тому, что на блочных стенах появятся трещины не только на линиях кладки, но и на самих блоках.

- Несмотря на то, что газобетонные блоки отвечают за формирование оптимального уровня влажности, со временем в их структуре начинает накапливаться влага.

В итоге это приводит к их разрушению.

В итоге это приводит к их разрушению. - Как уже говорилось ранее, стоимость таких блоков вполне доступна, но те же пеноблоки все равно дешевле.

- Эти материалы обладают теплоизоляционными свойствами, но недостаточно высокими. В этом вопросе газобетон опережает многие материалы, например, пенобетон.

- Для этих материалов необходимо купить специальные крепления.

- Газобетон можно отделывать только специальными материалами, разработанными специально для данного типа блоков.

- Из блочного газобетона нельзя строить здания выше 5 этажей.

- Перевозить газобетонные блоки нужно осторожно, чтобы не повредить их — пористая структура делает такие материалы более хрупкими.

Технология производства

Газобетонные блоки изготавливают следующим образом:

- Сначала готовят смесь, состоящую из таких компонентов, как портландцемент, кварцевый песок, вода, известь и специальный пенообразователь.

- Раствор помещается в специальную форму. Происходит дальнейшее набухание смеси. В результате этого процесса в структуре бетона образуются пустоты.

- Когда блок застынет, его вынимают из формы и разрезают по правильным размерным параметрам.

Так получаются газобетонные блоки определенной формы.

Существует два основных метода изготовления этих материалов:

- автоклав;

- неавтоклавируемый.

Чтобы газобетон приобрел высокие прочностные характеристики, блоки обрабатывают водяным паром, а затем помещают до полного высыхания в камеры, находящиеся в специальном автоклаве. Так получают газобетонные блоки автоклавного типа. Пройдя подобную обработку, они приобретают более стабильные прочностные параметры.

Неавтоклавный газобетон стоит меньше, чем автоклавный вариант. Такой материал изготавливается путем увлажнения и сушки материала в естественных условиях.

Такой материал изготавливается путем увлажнения и сушки материала в естественных условиях.

Следует отметить, что основным отличием газобетона от всем известного пенобетона считается формирование газобетонных блоков из застывшей смеси. Этот факт вызывает бурные споры среди покупателей, так как поры этого способа изготовления до сих пор остаются открытыми.

Вид

В настоящее время выпускается несколько видов газобетонных блоков. Они отличаются друг от друга плотностью и прочностными характеристиками.

Познакомимся с перечнем самых распространенных и часто встречающихся разновидностей таких стройматериалов:

- Д350. Блоки с такой маркировкой встречаются реже. Этот факт объясняется тем, что эти материалы достаточно хрупкие.

Их рекомендуется устанавливать только в роли герметизирующих конструкций. Их уровень прочности составляет всего 0,7-1,0 МПа.

Их рекомендуется устанавливать только в роли герметизирующих конструкций. Их уровень прочности составляет всего 0,7-1,0 МПа. - Д400. Газобетонные блоки с подобной маркировкой долговечны и надежны. Прочностные параметры этих материалов обычно составляют 1-1,5 МПа. Допускается использование этих блоков как в качестве теплоизоляционных оснований, так и в качестве проемов в условиях многоэтажных зданий.

- Д600. Таким образом маркируются высокопрочные разновидности газобетонных блоков. Их прочностные параметры составляют 2,4-2,5 МПа. Благодаря своим эксплуатационным характеристикам такой газобетон часто используется при проектировании зданий с вентилируемыми фасадами.

Газобетонные блоки могут иметь различную форму, например:

- прямоугольную — эти образцы применяются при возведении несущих и перегородочных стен;

- Т-образные – эти блоки используются для устройства полов;

- П-образные – такие материалы обычно используются при оформлении оконных и дверных проемов;

- дугообразный.

Кроме того, материалы из газобетонных блоков:

- строительный;

- теплоизоляционные;

- строительство и теплоизоляция;

- универсальный;

- спец.

Технические характеристики

Блоки из газобетона выпускаются различных размеров:

- 600х300х200;

- 600х300х300;

- 400х300х300;

- 600х400х300;

- 400х400х300.

Зная размерные параметры этих материалов, можно легко рассчитать, в каком количестве они потребуются для выполнения тех или иных строительных работ.

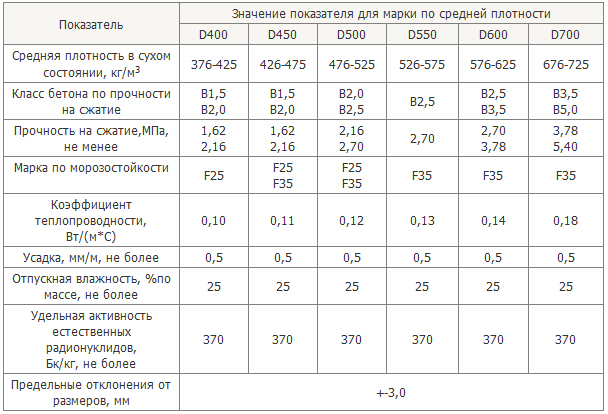

Что касается параметров плотности, то все зависит от конкретной марки блоков:

- варианты конструкции с маркировкой D1000-D1200 отличаются плотностью 1000-1200 кг/1 м3;

- конструктивные и теплоизоляционные детали Д600-Д9марки 00 изготавливаются плотностью 500-900 кг/м3;

- Теплоизоляционные материалы марки Д300-Д500 имеют параметр плотности от 300 до 500 кг/м3.

Следует отметить, что блоки разной плотности можно отличить по форме.

Детали из газобетона изготавливаются различных классов прочности. Этот показатель показывает, какую нагрузку может выдержать данный материал. Так, например, блок класса прочности В2,5 можно использовать при возведении прочных несущих стен, высота которых может достигать 20 м.

Также существуют материалы, которые имеют такие классы с указанием их прочности:

- В1,5;

- В2.0;

- В2.5;

- В3.5.

Газобетонные блоки могут иметь разный коэффициент теплопроводности.

Этот показатель обозначается следующим образом:

- 0,096;

- 0,12;

- 0,14;

- 0,17.

Эти параметры указывают на способность более теплого помещения передавать свое тепло холодным помещениям. Чем выше коэффициент, тем ощутимее тепловой КПД. Чтобы определить материал с подходящим коэффициентом для вашего дома, следует учитывать уровень влажности.

Чем выше коэффициент, тем ощутимее тепловой КПД. Чтобы определить материал с подходящим коэффициентом для вашего дома, следует учитывать уровень влажности.

Еще одним важным параметром газобетонных блоков является их морозостойкость. Измеряется в циклах. Для таких строительных материалов используются символы от 25 до 100. Для сравнения можно взять кирпич, который может иметь не более 50 циклов морозостойкости.

При выборе такого материала важно учитывать его усадку при высыхании. Она должна быть не более 0,5 м/м. Если этот параметр превышает указанную отметку, то вы рискуете получить на газобетонных стенах заметные усадочные трещины. По этой причине специалисты настоятельно рекомендуют покупать материалы, соответствующие ГОСТу.

Что касается веса газобетонных блоков м3, то все зависит от их прямой маркировки:

- D300 — 300 кг;

- Д400 — 400 кг;

- Д500 — 500 кг;

- D600 — 600 кг;

- D700 — 700 кг;

- D800 — 800 г;

- D1000 — 1000 кг;

- D1100 — 1100 кг;

- D100 — 1200 кг.

Как избежать трещин?

Как было сказано ранее, газобетонные блоки являются материалами, подверженными растрескиванию. Эти дефекты могут возникать по разным причинам, но чаще всего причина в некачественно выполненном фундаменте.

Во избежание подобных проблем необходимо:

- обустроить фундамент плитного или ленточного типа, строго придерживаясь соответствующей технологии;

- выполнить укладку, не забывая об устройстве армированного пояса;

- Создание кольцевых ремешков.

Если блок все-таки треснет, то не пугайтесь. Этот материал обладает способностью к восстановлению. Для этого обычно используют качественную смесь на основе гипса.

Где можно использовать?

Газобетон – практичный и востребованный материал. Его можно использовать для различных целей.

Его можно использовать для различных целей.

Из этого материала строят не только частные жилые дома, но и хозяйственные постройки. Также газобетон подходит для строительства промышленных и административных зданий. Однако учтите, что для зданий с большой этажностью он вряд ли подойдет.

Благодаря своим эксплуатационным характеристикам газобетонные блоки можно использовать в строительстве домов даже в суровых климатических условиях. Кроме того, этот строительный материал допустимо использовать в качестве строительных, звукоизоляционных и теплоизоляционных оснований. Его используют при возведении разных стен. Из таких видов блоков получаются надежные и крепкие наружные и внутренние стены – они могут быть одинарными, несущими, двойными или комбинированными.

Блоки на основе газобетона отлично подходят для устройства разделительных и противопожарных перегородок. Эти элементы могут быть заполнены стальным или бетонным каркасом.

Еще одной из областей применения газобетонных блоков является перестройка, а также реставрация старых сооружений. Для реставрации зданий, эксплуатируемых много лет, газоблок подходит из-за небольшого веса.

Этот строительный материал часто используется для звукоизоляции или теплоизоляции дома. Он подходит для утепления как малоэтажных, так и многоэтажных домов. Для утепления здания обычно используют специальные виды газобетона, которые имеют небольшие габариты.

Газобетон применяется при устройстве лестничных ступеней, плит перекрытий и перемычек.

В последнее время газобетон с ячеистой структурой все чаще стал применяться в других сферах. В данном случае речь идет о возведении стен подвала или фундамента. Однако для обоснования применения газобетонных блоков обычно требуются дополнительные испытания, направленные на выявление надежности и долговечности материалов.

Как рассчитать количество?

Прежде чем отправиться за покупками газобетонных блоков, необходимо рассчитать, сколько они вам нужны. Это необходимо для того, чтобы не купить слишком много лишнего материала или приобрести их в недостаточном количестве.

Это необходимо для того, чтобы не купить слишком много лишнего материала или приобрести их в недостаточном количестве.

Для проведения необходимых расчетов используйте следующую формулу: (LхН-Sпр)х1,05хВ = V, в которой:

- L — общепринятый параметр длины газоблочных стен;

- Н — средняя высота стен из газобетона;

- Спр — обозначение суммарной площади дверных и оконных проемов;

- 1,05 – коэффициент с запасом 5% на обрезку;

- Б – обозначение параметра толщины газоблоков;

- V – объем необходимого количества газобетона.

Если вы полагаетесь на приведенную выше формулу, вы можете создать четкую таблицу для расчета количества блоков в кубе.

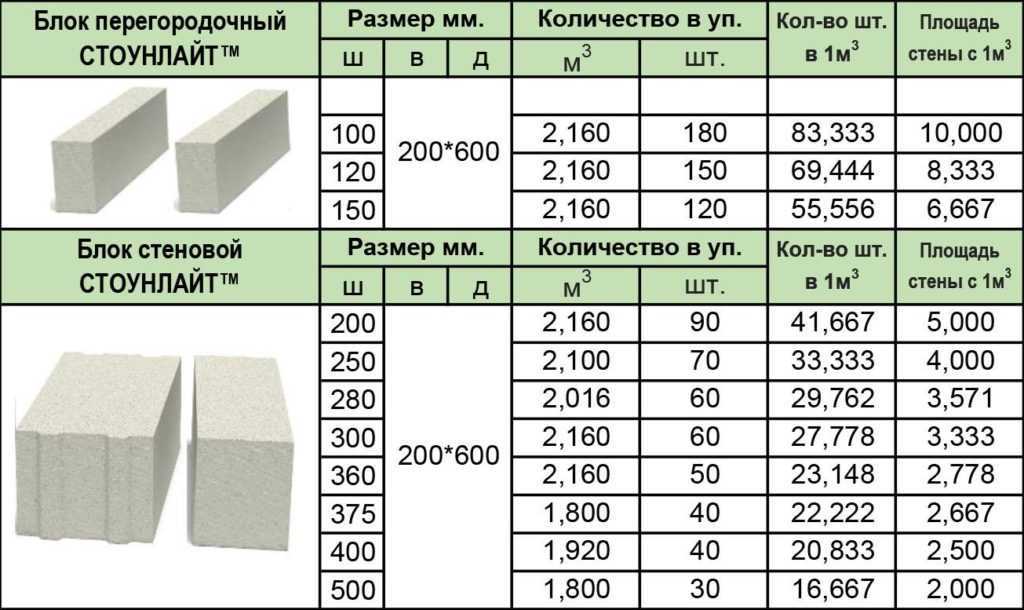

Размеры газоблоков, мм | pieces in a cube |

600×200×300 | 27,8 |

600×250×50 | 133,3 |

600×250×75 | 88,9 |

600×250×100 | 66,7 |

600×250×150 | 44,4 |

600×250×200 | 33,3 |

600×250×250 | 26,7 |

600×250×300 | 22,2 |

600×250×375 | 17,8 |

600×250×400 | 16,7 |

600×250×500 | 13,3 |

Но обязательно учтите, что такие расчеты дают лишь приблизительные результаты, которые носят скорее рекомендательный характер.

Сегодня на сайтах различных производителей можно найти удобные онлайн-калькуляторы, с помощью которых можно легко и быстро произвести все требуемые расчеты.

Как поставить?

Если после заливки фундамента прошло не менее месяца, следует выполнить его гидроизоляцию. Проводить эти работы очень важно, ведь бетон не терпит контакта с сыростью и влагой.

Стартовый ряд блоков необходимо выложить, используя в качестве вяжущего бетонную смесь. Имейте в виду, что первые уложенные детали будут выступать в качестве основы для будущей стены, поэтому материалы должны быть установлены максимально ровно и правильно.

Если при установке первого ряда вы допустили ошибки, то со временем эта блокировка может треснуть из-за внутреннего напряжения.

Выравнивание стартовой кладки необходимо с применением специального строительного уровня и резинового молотка. Не забывайте, что первый ряд блоков необходимо армировать. В последующем установку стержня следует производить через каждые 4 ряда.

Не забывайте, что первый ряд блоков необходимо армировать. В последующем установку стержня следует производить через каждые 4 ряда.

Все последующие ряды необходимо укладывать на специальный клеевой раствор. Благодаря этому приему швы получаются максимально тонкими, благодаря чему готовая стена будет иметь более эффективные теплотехнические свойства.

Чтобы стена в итоге получилась максимально ровной и аккуратной, необходимо использовать такую деталь, как шнур-причал. После укладки верхнюю часть всех рядов необходимо обработать специальной ручной теркой (или другим подобным инструментом) для придания материалам более высоких адгезионных свойств.

Кладка газобетонных блоков завершается устройством армированного пояса. Для этого в верхней части на готовую стену закрепляется опалубка, собранная из досок. В него укладывается арматура.

После этого в опалубку следует залить бетонную смесь. Его пропорции должны быть: песок — 3 части, цемент — 1. Так как качество теплопроводности у бетона выше, чем у бетонных блоков, этот пояс может не только укрепить стены, но и вызвать тепловые потери в интерьере дома. помещения. Из-за этого его нужно будет дополнительно утеплять.

Так как качество теплопроводности у бетона выше, чем у бетонных блоков, этот пояс может не только укрепить стены, но и вызвать тепловые потери в интерьере дома. помещения. Из-за этого его нужно будет дополнительно утеплять.

В настоящее время многие производители, реализующие газобетонные блоки, поставляют на рынок готовые жесткие ленты. Представляют собой продолговатые блоки с пористой структурой и канавкой в средней части, в которую необходимо залить бетонный раствор.

Нельзя забывать об армировании блочной кладки. Для проведения этих работ вам понадобится не только клеевой состав, но и прутки арматуры и штроборез (он понадобится при работе с оконными и дверными проемами здания).

Закончив кладку газобетонных блоков, их следует подрезать. Для этого используют рубанок или специальную терку.

Советы и рекомендации

При укладке газобетонных блоков необходимо учитывать, что параметр длины горизонтальных швов должен быть примерно 2-8 мм. Если речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов появились излишки раствора, то их не нужно затирать – эти элементы нужно удалить кельмой.

Если речь идет о вертикальных швах, то их размер не должен превышать отметку в 3 мм. Если из швов появились излишки раствора, то их не нужно затирать – эти элементы нужно удалить кельмой.

Осуществляя монтаж газобетонных блоков своими руками, рекомендуется использовать самодельные леса. С ними будет намного проще работать. Не забывайте, что от установки стартового ряда блоков будет зависеть качество всей стены. Именно поэтому так важно в самом начале использовать строительный уровень. Если вы заметили определенные неточности, их следует устранить как можно скорее, и только потом приступать к монтажу следующего ряда.

Если вы работаете с газобетонными блоками, то следует использовать только специальные крепления. Простые шурупы для таких конструкций просто не подходят – они не будут надежно и прочно удерживаться в блоках.

Обратите внимание, что если в блоках есть такие детали, как ручки-захваты, то при их установке расход клеевого состава может значительно возрасти. Причина этого в том, что технология укладки газобетона предусматривает заполнение абсолютно всех полостей в ходе работ.

Осторожно транспортируйте газобетонные блоки, чтобы не повредить их поверхность. Этот материал рекомендуется накрыть полиэтиленовой пленкой, которая защитит их от негативных внешних факторов. Если в процессе кладки оконных или дверных проемов вам не удалось попасть в длину всего газобетонного блока, можно ножовкой или пилой и отрезаем лишний кусок детали. Эта работа не занимает много времени и сил, так как газобетон – податливый материал.

Если вы собираетесь использовать газобетон для строительства частного дома, то вам нужно максимально ответственно отнестись к выбору надежного и крепкого фундамента. Это связано с тем, что этот материал не выдерживает движений основания.

Блок считается идеальным вариантом, сочетающим в себе прочность, небольшой вес и хорошую теплоизоляцию. Прочность на сжатие будет зависеть от марки бетона и варьироваться в пределах от 1.5 до 3.5 кгс на квадратный сантиметр.

Блок считается идеальным вариантом, сочетающим в себе прочность, небольшой вес и хорошую теплоизоляцию. Прочность на сжатие будет зависеть от марки бетона и варьироваться в пределах от 1.5 до 3.5 кгс на квадратный сантиметр.

Не все строительные материалы могут похвастаться одинаковыми характеристиками.

Не все строительные материалы могут похвастаться одинаковыми характеристиками.

Благодаря этим особенностям в жилых комнатах всегда присутствует естественная циркуляция воздуха, что формирует максимально комфортный микроклимат жилища.

Благодаря этим особенностям в жилых комнатах всегда присутствует естественная циркуляция воздуха, что формирует максимально комфортный микроклимат жилища. В итоге это приводит к их разрушению.

В итоге это приводит к их разрушению.