Газосиликатные блоки или газобетонные: Что лучше газобетон или газосиликат — сравнительная таблица

Газосиликатные блоки — Лучшие цены. Доставка

Один из самых популярных вопросов, возникающий у частных застройщиков – чем газосиликат отличается от газобетона.

В этой статье мы расскажем вам о различии газосиликатных и газобетонных блоков и о некоторых особенностях выбора типа газоблоков.

«В чем отличие газосиликата от газобетона

Газосиликат – вид ячеистого бетона на основе извести, песка, воды и газообразующих добавок.

Газосиликатные блоки самые близкие родственники блоков из автоклавного газобетона.

У обоих материалов очень схожие состав, внешний вид, технико-эксплуатационные показатели и технология производства с автоклавной обработкой.

Основным различием между автоклавным газобетоном и газосиликатом является сырьевой состав, а именно вид вяжущего наполнителя.

В состав газобетона входит цемент, тогда как при производстве газосиликата обходятся без цемента, используя очень сильно измельченную смесь извести и кварцевого песка.

В состав газобетона известь и песок также входят, но роль основного вяжущего компонента играет все-таки цемент, что придает автоклавному газобетону легкий, едва заметный для глаза, сероватый оттенок.

Также за счет цемента немного улучшается ряд технических показателей газобетона.

«Как правильно выбрать газосиликатный блок

Существуют два основных технических показателя на которые следует обратить внимание прежде, чем газосиликатный блок купить: это плотность и прочность на сжатие.

Показатель плотности отвечает за теплоизоляционные свойства газосиликата: чем выше плотность, тем лучше будет держаться тепло внутри здания.

Основные марки плотности газосиликатных блоков: D600, D500, D400 и D350.

Прочность на сжатие – это показатель, который говорит нам о том, какую нагрузку выдержит газосиликатный блок. Опять же: чем выше показатель прочности, тем прочнее будет стена из газоблоков.

Основные марки прочности газосиликата: В2.0, В2.5, В3.5, В5.

Трудность в выборе состоит в том, что чем выше показатель плотности газоблока, тем ниже показатель его прочности на сжатие.

Другими словами: чем прочнее газосиликатный блок, тем меньше он удерживает тепла и наоборот: чем теплоизоляция блока выше, тем меньше нагрузки может выдержать кладка.

Соотношение прочности газоблока к его плотности приведены ниже:

| Марка по плотности | Класс прочности на сжатие |

| D300 | B0,75 – B1,0 |

| D400 | B1,5 – B2,5 |

| D500 | B2,5 – B3,5 |

| D600 | B3,5 – B5,0 |

| D700 | B3,5 – B5,0 |

«Найти золотую середину просто

Самым простым вариантом оптимально подобрать марку газоблока был и остается звонок нашим менеджерам.

Они быстро и квалифицированно помогут вам выбрать нужные параметры газоблока и произведут расчет количества газоблоков, необходимого для строительства Вашего дома.

Сделать самостоятельный выбор помогут эти простые советы:

— первое о чем нужно помнить при выборе марки газосиликата это то, что кладка должна выдержать нагрузку, которая будет давить на нее сверху. Поэтому для кладки двух и более этажей не рекомендуется брать газоблоки плотностью ниже D500 и прочностью меньше B 2.5

— если нужно возвести одноэтажное невысокое здание с повышенными требованиями к теплоизоляции, то лучше выбрать газоблоки с плотностью D400 и не скупиться на толщину блоков.

— газоблоки плотностью D300 и D400 используются в основном в высотном строительстве как самонесущий теплоизоляционный слой при кладке наружных стен и внутренних перегородок.

— из блоков плотностью D600, благодаря высоким прочностным характеристикам, можно возводить здания высотой до 5-ти этажей, согласно «СНиП II-22-81 «Каменные и армокаменные конструкции».

«Желаем Вам удачи в строительстве! ПЕРЕЙТИ В КАТАЛОГ

PS: Полезная заметка:

Подробную инструкцию о том, как просто и быстро купить газобетон (выбрать производителя, оформить заказ и произвести оплату) не выходя из дома у нас на проекте GAZOBETONONLINE.RU читайте в статье «Этапы оформления и обработки Вашего заказа».

Газобетон ЛСР

ЛСР ТЕРМО газобетонный утеплитель

ЛСР ТЕРМО — это теплоизоляционный ячеистый бетон, который применяется в качестве блоков утепления конструкций из газобетона и других материалов. Блоки являются абсолютно не горючими, обладают твёрдой и ровной поверхностью, при эксплуатации имеют стабильные размеры и характеризуются простотой монтажа.

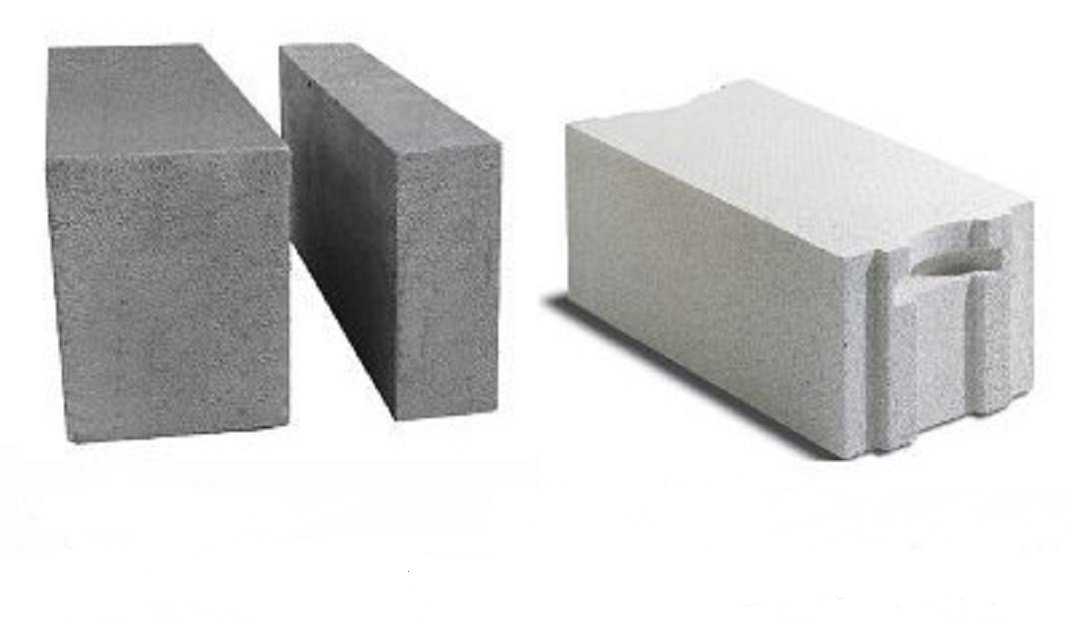

ЛСР блоки с системой «паз-гребень» и карманами для захвата

Высокотехнологичные блоки, позволяющие вести кладку без заполнения клеем вертикальных швов. Наличие паза и гребня позволяет соединить блоки ЛСР в «замок». Такое соединение существенно ускоряет кладку блоков уменьшает расход клея.

ЛСР блоки плоскоповерхностные

Традиционные блоки, пригодные для использования во всех типах кладки, имеющие только захваты, позволяющие удобно переносить блоки ЛСР.

ЛСР блоки перегородочные

Тонкие блоки толщиной до 150 мм предназначены для строительства ненесущих стен как в сухих, так и в сырых помещениях. При соблюдении конструкционных требований блоки для перегородок можно использовать и в несущих конструкциях.

ЛСР U-блоки

Несъемная опалубка для изготовления скрытых монолитных перемычек, армопояса, колонн и балок. Ширина U-блоков соответствует ширине рядовых стеновых блоков ЛСР, длина составляет 500 мм.

Весь ассортимент сопутствующих товаров вы можете заказать в нашем интернет-магазине.

Газобетон ЛСР — газобетонные блоки автоклавного твердения, изготовленные в условиях современного автоматизированного производства.

Отличаются стабильно высокими качественными характеристиками – точностью геометрических размеров, прочностью и плотностью.

Для изготовления высококачественных изделий ЛСР предъявляет жесткие требования к исходным сырьевым материалам, а промышленные условия Сертоловского Газобетонного Завода и Кикеринского Газобетонного Завода и используемые технологии не только обеспечивают блокам ЛСР высочайшее качество, но позволяют довести этот материал до совершенства по ряду параметров.

Самая универсальная логистика: СГЗ и КГЗ находятся в диаметрально противоположных частях Лен.области: завод в Кикерино — на северо-востоке Волосовского района, завод в Сертолово — на северо-западе Всеволожского района.

Их расположение позволяет оптимизировать логистику и обеспечивать наиболее быструю и качественную доставку продукции под брендом «ЛСР».

Параметры газобетона ЛСР

- Кикеринский газобетонный завод

D200

- Кикеринский газобетонный завод

D300

| Размеры, мм (ш×в×д) | Поверхность блока | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг |

|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 300×250×625 | |||

| Поверхность блока | Ровные грани, карманы | |||

| Кол-во блоков на поддоне, шт | 30 | |||

| Кол-во блоков на поддоне, м³ | 1,406 | |||

| Транспортный вес поддона, кг | 630 |

- Сертоловский газобетонный завод

- Кикеринский газобетонный завод

D400

| Размеры, мм (ш×в×д) | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг | ||||

|---|---|---|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 100×250×625 | 150×250×625 | 200×250×625 | 250×250×625 | 300×250×625 | 375×250×625 | 400×250×625 |

| Поверхность блока | Ровные грани | Ровные грани | Ровные грани, карманы | Ровные грани, карманы, паз-гребень | Ровные грани, карманы, паз-гребень | Ровные грани, карманы, паз-гребень | Ровные грани, карманы |

| Кол-во блоков на поддоне, шт | 128 | 80 | 64 | 48 | 40 | 32 | 32 |

| Кол-во блоков на поддоне, м³ | 2,0 | 1,875 | 2,0 | 1,875 | 1,875 | 1,875 | 2,0 |

| Транспортный вес поддона, кг | 1105 | 1038 | 1105 | 1038 | 1038 | 1038 | 1105 |

| Размеры, мм (ш×в×д) | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг | ||||

|---|---|---|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 100×250×625 | 150×250×625 | 200×250×625 | 250×250×625 | 300×250×625 | 375×250×625 | 400×250×625 |

| Поверхность блока | Ровные грани | Ровные грани | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы |

| Кол-во блоков на поддоне, шт | 90 | 60 | 48 | 36 | 30 | 24 | 24 |

| Кол-во блоков на поддоне, м³ | 1,406 | 1,406 | 1,5 | 1,406 | 1,406 | 1,406 | 1,5 |

| Транспортный вес поддона, кг | 799 | 799 | 851 | 799 | 799 | 799 | 851 |

- Сертоловский газобетонный завод

- Кикеринский газобетонный завод

D500

| Размеры, мм (ш×в×д) | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг | ||||

|---|---|---|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 100×250×625 | 150×250×625 | 200×250×625 | 250×250×625 | 300×250×625 | 375×250×625 | 400×250×625 |

| Поверхность блока | Ровные грани | Ровные грани | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы |

| Кол-во блоков на поддоне, шт | 128 | 80 | 64 | 48 | 40 | 32 | 32 |

| Кол-во блоков на поддоне, м³ | 2,0 | 1,875 | 2,0 | 1,875 | 1,875 | 1,875 | 2,0 |

| Транспортный вес поддона, кг | 1334,5 | 1252,656 | 1334,5 | 1252,656 | 1252,656 | 1252,66 | 1334,5 |

| Размеры, мм (ш×в×д) | Поверхность блока | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг | ||||

|---|---|---|---|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 75×250×625 | 100×250×625 | 150×250×625 | 200×250×625 | 250×250×625 | 300×250×625 | 375×250×625 | 400×250×625 |

| Поверхность блока | Ровные грани | Ровные грани | Ровные грани | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы |

| Кол-во блоков на поддоне, шт | 108 | 90 | 60 | 48 | 36 | 30 | 24 | 24 |

| Кол-во блоков на поддоне, м³ | 1,266 | 1,406 | 1,406 | 1,5 | 1,406 | 1,406 | 1,406 | 1,5 |

| Транспортный вес поддона, кг | 836,447 | 927 | 927 | 988 | 927 | 927 | 927 | 988 |

- Сертоловский газобетонный завод

- Кикеринский газобетонный завод

D600

| Размеры, мм (ш×в×д) | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг | ||||

|---|---|---|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 100×250×625 | 150×250×625 | 200×250×625 | 250×250×625 | 300×250×625 | 375×250×625 | 400×250×625 |

| Поверхность блока | Ровные грани | Ровные грани | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы |

| Кол-во блоков на поддоне, шт | 128 | 80 | 64 | 48 | 40 | 32 | 32 |

| Кол-во блоков на поддоне, м³ | 2,0 | 1,875 | 2,0 | 1,875 | 1,875 | 1,875 | 2,0 |

| Транспортный вес поддона, кг | 1580,2 | 1483 | 1580,2 | 1483 | 1483 | 1483 | 1580,2 |

| Размеры, мм (ш×в×д) | Кол-во блоков на поддоне, шт | Кол-во блоков на поддоне, м³ | Транспортный вес поддона, кг | ||||

|---|---|---|---|---|---|---|---|

| Размеры, мм (ш×в×д) | 100×250×625 | 150×250×625 | 200×250×625 | 250×250×625 | 300×250×625 | 375×250×625 | 400×250×625 |

| Поверхность блока | Ровные грани | Ровные грани | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы | Ровные грани, карманы |

| Кол-во блоков на поддоне, шт | 90 | 60 | 48 | 36 | 30 | 24 | 24 |

| Кол-во блоков на поддоне, м³ | 1,406 | 1,406 | 1,5 | 1,406 | 1,406 | 1,406 | 1,5 |

| Транспортный вес поддона, кг | 1105 | 1105 | 1178 | 1105 | 1105 | 1105 | 1178 |

Весь ассортимент сопутствующих товаров вы можете заказать в нашем интернет-магазине.

Der Prozess Des Baus Eines Hauses Aus Einem Gassilikatblock Der Prozess Des Auftragens Eines Lösungsklebers Auf Porenbetonblock Stockfoto und mehr Bilder von Ausrüstung und Geräte

Bilder

- Bilder

- Fotos

- Grafiken

- Vektoren

- Videos

Beschreibung

Der Prozess des Baus eines Hauses aus einem Gassilikatblock. Der Prozess des Auftragens eines Lösungsklebers auf Porenbetonblock.

ОЧИЧЕСКИЕ ИСПОЛЬЗОВАНИЯ KOLLEKTION

9,00 € Für Dieses BILD

Günstige Und Greatable Optionen Für Jedes Budget

2222 umedes usedes.

Erweiterte Lizenz hinzufügen.

Bildnachweis: Ruslan Sidorov

Maximale Größe: 3840 x 2160 Pixel (32 51 x 18,29 см) — 300 DPI — RGB

.0048

Категория:Фото | Ausrüstung und Geräte

Suchbegriffe

- Ausrüstung und Geräte Fotos,

- Bauarbeiter Fotos,

- Baugewerbe Fotos,

- Baustelle Fotos,

- Baustellenschild Fotos,

- Bauwerk Fotos,

- Berufliche Beschäftigung Fotos,

- Beton Fotos,

- Декоративные фото,

- Дизайнерские фото,

- Эффектные фото,

- Erwachsene Person,

- Erwachsener über 40 Fotos,

- Europäischer Abstammung Fotos,

- Fachberuf Fotos,

- Farbbild Fotos,

- Fotografie Fotos,

- Fähigkeit Fotos,

Alle anzeigen

Kategorien

- Jobs und Karriere

- Besondere Anlässe

Häufig gestellte Fragen

- Was ist eine lizenzfreie Lizenz?

- Bei lizenzfreien Lizenzen bezahlen Sie einmalig und können urheberrechtlich geschützte Bilder und Videoclips fortlaufend in privaten und kommerziellen Projekten nutzen, ohne bei jeder Verwendung zusätzlich bezahlen zu müssen.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschließlich lizenzfrei zur Verfügung steht — auch alle Ausrüstung und Geräte-Bilder und Filme.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschließlich lizenzfrei zur Verfügung steht — auch alle Ausrüstung und Geräte-Bilder und Filme. - Welche Arten von lizenzfreien Dateien gibt es auf iStock?

- Lizenzfreie Lizenzen sind die beste Option für alle, die Bilder commerziell nutzen müssen. Deshalb sind alle Dateien auf iStock – egal ob Foto, Grafik oder Videoclip – nur lizenzfrei erhältlich.

- Wie können Sie lizenzfreie Bilder und Videoclips nutzen?

- Von Social-Media-Anzeigen über Werbetafeln bis hin zu PowerPoint-Präsentationen und Kinofilmen: Sie können jede Datei auf iStock ändern, personalisieren und ihre Größe anpassen – einschließlich aller Ausrüstung rich und Geräte-Bilder Id Filme – genau Mit Ausnahme der «nur zur redaktionellen Verwendung» vorgesehenen Fotos (умейте в redaktionellen Projekten verwendet und nicht geändert werden können), sind Ihrer Kreativität keine Grenzen gesetzt.

Erfahren Sie mehr über lizenzfreie Bilder oder sehen Sie sich die häufig gestellten Fragen zu Fotos an.

Производство газобетона с использованием устройства вихревого слоя

Spread the love

Газобетон — разновидность легкого бетона, представляющая собой пористый искусственный материал, изготовленный из минеральных вяжущих (цемент, известь или гипс) и кремнеземистого заполнителя (кварцевый песок зола-унос или кислые шлаки металлургической промышленности). Производство газобетона основано на процессах диспергирования, перемешивания, вспучивания смеси этих ингредиентов и ее твердения.

При получении материала важно добиться высокой степени активации и равномерного распределения частиц газообразующей или пенообразующей добавки, а также гомогенизации и диспергирования составляющих массы. Для этих задач можно использовать устройство вихревого слоя (AVS) GlobeCore.

Преимущества газобетона

Основные характеристики пористого материала, повлиявшие на его популярность в строительной сфере:

- Высокие теплоизоляционные свойства

Поры в газобетоне могут занимать до 85% объема материала, что делает его чрезвычайно легким и обеспечивает высокие теплоизоляционные характеристики. Его отличает лучшая способность удерживать тепло по сравнению с обычными материалами, в том числе кирпичом.

Его отличает лучшая способность удерживать тепло по сравнению с обычными материалами, в том числе кирпичом.

- Удобство использования

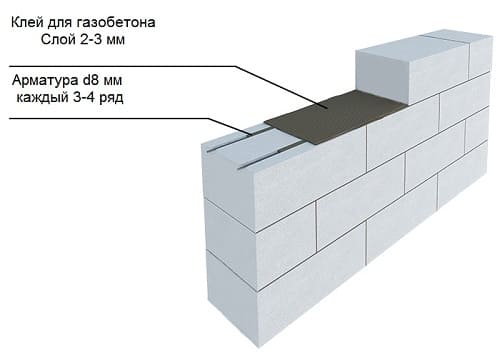

Благодаря правильной геометрии и удобному фактору конфигурации строительство из бетонных блоков выполняется быстрее и проще по сравнению с монолитным кирпичным строительством. Кроме того, при укладке блоков используется специальный клей, а не раствор. Это выгодно и просто. А швы толщиной всего до 3 мм не являются мостиками холода, в отличие от цементных прослоек между кирпичами.

- Высокая прочность

Пористые блоки достаточно прочны как строительный материал. Поэтому поризованный бетон уже стал не просто вспомогательной альтернативой кирпичу, железобетону, но и существенно заменил их в ряде случаев.

Такие характеристики обеспечили высокую популярность пористого материала и широкий спектр его применения.

Область применения

В основном газобетон используется в области строительной теплоизоляции. Однако, кроме того, его используют для ограждения зданий и сооружений. В зависимости от этого материал классифицируют на теплоизоляционный, конструкционно-теплоизоляционный и конструкционный. Объемный вес разных видов варьируется от 300 до 1200 кг/м3.

Однако, кроме того, его используют для ограждения зданий и сооружений. В зависимости от этого материал классифицируют на теплоизоляционный, конструкционно-теплоизоляционный и конструкционный. Объемный вес разных видов варьируется от 300 до 1200 кг/м3.

В целом применение газобетона распространено в следующих областях:

- теплоизоляция железобетонных междуэтажных перекрытий, чердаков и стен;

- строительство перегородок, ограждающих конструкций;

- Возведение несущих стен, опор в малоэтажных домах, зданиях.

Газобетон применяется для строительства современных коттеджей, хозяйственных построек, промышленных объектов, других зданий и сооружений. Применяется при строительстве жилых комплексов, жилых кварталов, многоэтажных домов.

Учитывая такие перспективы, производство газобетона продолжает развиваться. Этот материал становится все более популярным на рынке как в сфере частного, малоэтажного строительства, так и при возведении крупных объектов строительными компаниями. Поэтому производство газобетона целесообразно наладить как на небольшом заводе строительных материалов, так и на крупном предприятии.

Поэтому производство газобетона целесообразно наладить как на небольшом заводе строительных материалов, так и на крупном предприятии.

Производство пенобетона — традиционные технологии

Существует несколько способов производства газобетона. В зависимости от этого формы твердеют автоклавным или неавтоклавным способом, а получение пористости смеси основано на газообразовании, пенообразовании или аэрации. В результате получаем газобетон соответствующих марок:

- газобетон;

- пенобетон;

- газированный продукт.

Таким образом, технологии в основном различаются способом получения пористости материала и способом его упрочнения. Например, газобетон готовят путем смешивания всех ингредиентов в сухом и влажном виде с помощью миксеров и мельниц, после чего сырье помещают в формы, где происходит дальнейшее порообразование. А пенобетон производится путем приготовления смеси с помощью миксеров с одновременным ее вздутием, после чего уже вспененный продукт отправляется в формы.

Обсудим эффективность включения АВС в процесс производства газобетона на примере популярной технологии с использованием газогенерирующего агента. Для начала разберем проблемы, которые поможет решить новое оборудование от GlobeCore .

Недостатки классической технологии производства газобетона

Популярная технология производства газобетона предполагает использование газообразующего агента, с помощью которого происходит вспучивание смеси. Как правило, в качестве такого ингредиента используется алюминиевая пудра. При реакции с водным раствором гидроксида кальция выделяется порообразующий кислород.

Чем равномернее расположены поры в бетоне и чем меньше их размер, тем выше эксплуатационные качества конечного материала. Для этого важно максимально равномерно распределить газообразователи по всему объему смеси, добиваясь высокой степени ее дисперсности. Кроме того, на качество влияет количество активного СаО в приготовленной массе.

Для достижения высокой пористости материала исходные ингредиенты (песок, известь) могут быть обработаны и дополнительно измельчены. В этом случае может применяться раздельный мокрый помол песка или комбинированный сухой помол ингредиентов.

Дополнительная обработка газообразователя заключается в частичном удалении парафиновой пленки с поверхности частиц. Это делается путем смешивания с водой и поверхностно-активными веществами. Однако традиционные смесители отличаются низкой эффективностью удаления парафиновой пленки.

Кроме того, при приготовлении газообразователя частицы алюминиевой пудры местами образуют комки. В дальнейшем эти скопления частиц вызывают избыточное, неравномерное выделение кислорода при химической реакции — образуются большие поры и пустоты. В результате бетонное изделие отличается низкой прочностью в этом месте и может треснуть.

А при недостаточном газовыделении в смесь добавляют до 25% извести. Кроме того, известь способствует достижению необходимой прочности бетона до окончания газогенерирующих процессов, что необходимо для получения пористой структуры.

Таким образом, к основным проблемам традиционной технологии производства пенобетона относятся:

- образование пустот, трещин в материале;

- недостаточный выход газа для порообразования;

- низкая однородность смеси.

Использование устройства вихревого слоя GlobeCore помогает решить проблемы, связанные с агрегацией частиц, недостаточной активностью и неравномерным распределением газообразователя по объему массы.

Производство газобетона с помощью устройства вихревого слоя

Приготовление газообразователя с помощью устройства вихревого слоя подразумевает обработку алюминиевой суспензии в электромагнитным полем с применением ферромагнитных частиц . Кроме того, в этих условиях осуществляется приготовление и активация известково-песчаных, цементно-песчаных смесей.

Смесь обрабатывается в немагнитной рабочей камере, в пространстве которой с высокой интенсивностью перемещаются ферромагнитные иглы за счет воздействия электромагнитного поля, создаваемого индуктором, — создается вихревой слой. Эти иглы превращаются в миниатюрные миксеры и дробилки. В результате такой обработки мы получаем однородную массу с высокой степенью дисперсности и активации обрабатываемых веществ и смесей. Перемешивание, активация и измельчение происходят под воздействием электромагнитного поля, акустических колебаний, высокого локального давления и электролиза.

Эти иглы превращаются в миниатюрные миксеры и дробилки. В результате такой обработки мы получаем однородную массу с высокой степенью дисперсности и активации обрабатываемых веществ и смесей. Перемешивание, активация и измельчение происходят под воздействием электромагнитного поля, акустических колебаний, высокого локального давления и электролиза.

Эффективность приготовления суспензии из порошка алюминия с помощью устройства вихревого слоя исследована и описана Д.Д. Логвиненко. В табл. 1 представлены изменения физико-механических свойств газосиликата, полученного на основе газогенерирующего агента, обработанного и необработанного в АВС.

Таблица 1

Эксперимент № | Условия приготовления суспензии | Производительность установки АВС-100, л/ч | Механические свойства газосиликата | |||||

| После обработки подвески в АВС | После обработки суспензии в обычном смесителе | |||||||

| Объемная масса, γ, г/см3 | Предел прочности на скалывание, σс*10-5, Па | Соотношение прочности и веса | Объемная масса, γ, г/см3 | Предел прочности на скалывание, σс*10-5, Па | Соотношение прочности и веса | |||

| 1 | Алюминиевая пудра — 100% по отношению к расчетному количеству | 120 | 385 | 18,7 | 2,56 | 396 | 15,2 | 2,03 |

| 377 | 10,3 | 1,47 | 419 | 79,5 | 0,92 | |||

| 414 | 11,8 | 1,41 | 438 | 10,8 | 1,14 | |||

| 2 | Алюминиевая пудра — 90% по отношению к расчетному количеству | 950 | 386 | 14,5 | 1,85 | 437 | 14,1 | 1,51 |

| 427 | 15,2 | 1,70 | – | – | – | |||

| 375 | 12,3 | 1,80 | – | – | – | |||

Производство газобетона с использованием газообразователя, обработанного в АВС, позволило получить материал с прочностью на 10–30 % выше, чем у традиционно изготовленного образца. Коэффициент качества газобетона увеличился на 20–60 % по сравнению с исходными данными.

Коэффициент качества газобетона увеличился на 20–60 % по сравнению с исходными данными.

Кроме того, усовершенствованная технология производства газобетона стала более рентабельной. Расход газообразователя снижен на 10%, а извести меньше на 2%. При этом конечный продукт не стал тяжелее; наоборот, его объемный вес уменьшился. Прочность блоков увеличилась.

Не исключено, что физико-механические свойства газобетона улучшились за счет обработки известково-песчаной и цементно-песчаной смесей в АВС. Это связано с активацией частиц SiO2, вызванной образованием активных центров на поверхности песчинок.

Преимущества устройства вихревого слоя в производстве ячеистого бетона

Производство ячеистого бетона с использованием АВС предполагает оптимизацию технологических процессов в линии с повышением качества продукции за счет более эффективной переработки сырья и смесей. Это достигается за счет следующих преимуществ АВС:

- Универсальность

Вихрево-пластовое устройство подходит как для активации и приготовления суспензии из газогенерирующего агента, так и для перемешивания, диспергирования и активации остальных компонентов цементно-песчаной или известково-песчаной смеси. Оборудование подходит для мокрого помола, смешивания ингредиентов, активации, измельчения песка и комбинированного сухого смешивания ингредиентов газобетона.

Оборудование подходит для мокрого помола, смешивания ингредиентов, активации, измельчения песка и комбинированного сухого смешивания ингредиентов газобетона.

- Повышение качества продукции

В результате приготовления ингредиентов и добавок в АВС мы получаем газобетон с лучшими физико-механическими характеристиками.

- Экономическая эффективность

Помимо того, что оборудование более экономично по сравнению с обычными агрегатами по энергозатратам, оно позволяет сократить расход ингредиентов на вспенивание массы и сократить время обработки смесей.

- Удобство использования

Устройство вихревого слоя может быть интегрировано в существующую линию по производству пенобетона. Кроме того, для установки не требуется сооружение каких-либо тумб и дополнительных конструкций, а устройство достаточно компактно.

Производство газобетона с помощью устройства вихревого слоя позволяет получить более качественный строительный материал и оптимизировать технологические процессы, что сказывается на снижении себестоимости продукции и увеличении ее объемов.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschließlich lizenzfrei zur Verfügung steht — auch alle Ausrüstung und Geräte-Bilder und Filme.

Es ist für beide Seiten ein Gewinn und der Grund dafür, dass alles auf iStock ausschließlich lizenzfrei zur Verfügung steht — auch alle Ausrüstung und Geräte-Bilder und Filme.