Газосиликатные блоки или газобетонные: Чем отличается газобетон от газосиликата: технология производства, сравнение параметров, достоинства и недостатки, что лучше

Газосиликатный и газобетонный блоки, что лучше?

Газосиликатный и газобетонный блоки, что лучше ?

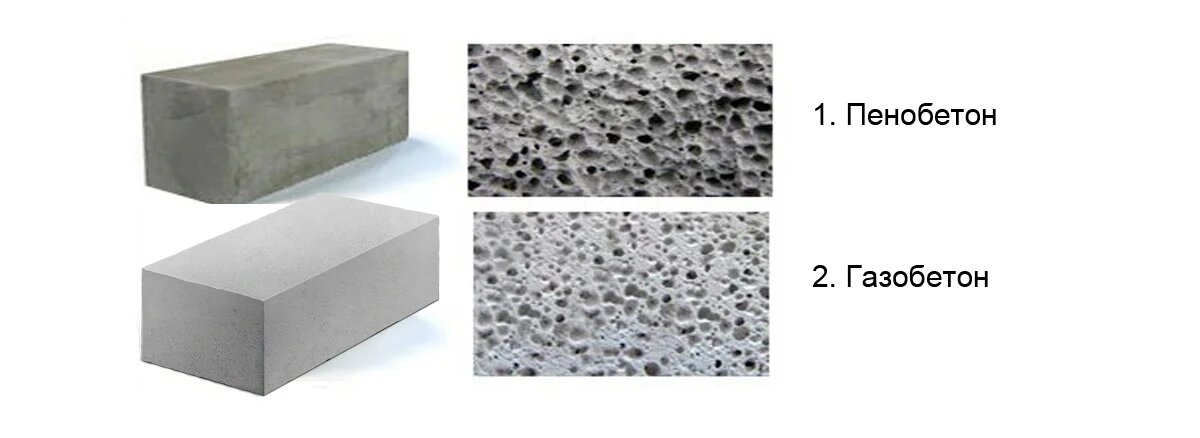

На сегодняшний день на российском рынке появился огромный спрос и интерес к ячеистым бетонам для строительства различных объектов. К ним принадлежат газосиликатные блоки, газобетонные блоки, пенобетонные блоки. Ни в коем случае не путайте эти продукты, это разные по составу и своим свойствам блоки. Сегодня мы с вами поговорим о газосиликатах и газобетоне, обсудим особенности их производства, состав и преимущества друг перед другом.

Итак, начнем с состава и производства этих двух ячеистых блоков. Газосиликатные блоки состоят на 62% из кварцевого песка и на 24% из карбоната кальция, что в простонародий называют не гашеной известью и цемента-8-12%. Небольшую долю в составе газосиликатного блока занимает алюминиевая пудра, которая отвечает за образование пузырьков воздуха, образующихся в результате химической реакции с известью. Во время течения хим. реакции высвобождается водород, который замещается пузырьками воздуха. Такой состав не недостаточно тверд в обычных условиях, поэтому его помещают в специальные автоклавы. В итоге получается крепкий газосиликатный блок белого, с сероватым или желтоватым оттенком цвета. Цвет чаще всего зависит от цвета песка.

Такой состав не недостаточно тверд в обычных условиях, поэтому его помещают в специальные автоклавы. В итоге получается крепкий газосиликатный блок белого, с сероватым или желтоватым оттенком цвета. Цвет чаще всего зависит от цвета песка.

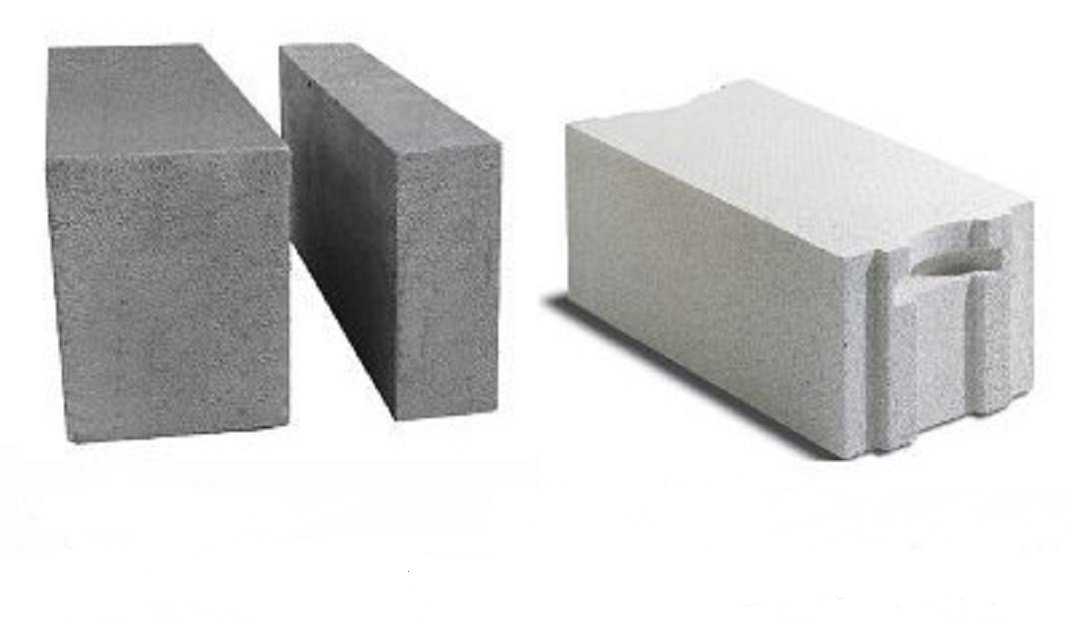

Что касается газобетонного блока, основным его компонентом, что понятно по самому названию материала, является цемент. Он так же мешается с кварцевым или речным песком (с минимальным количеством глины) карбонатом кальция (известь), разбавляется водой, с добавкой алюминиевой пудры, опять же, для образования пузырей воздуха. В отличии от газосиликатных блоков, газобетон при большем количестве цемента в своем составе, может затвердевать как при обычных, естественных условиях, так и в таких же, специальных автоклавах, что во втором случае конечно будет преобладать по прочности, качеству, надежности и теплоизоляции. В первом случае, при естественном затвердевании, газобетонный блок будет иметь серый цвет, так как в нем преобладает цемент. Блок автоклавного твердения будет иметь практически белый цвет.

Стоит обратить внимание на то, что некоторые отечественные производители особо не заморачиваются с рецептурным составом ячеистых блоков, и по факту они могут состоять из абсолютно одинаковых компонентов.

Перед сравнением этих двух блоков, стоит отметить, что газобетон и газосиликат сильно преобладают над кирпичом и обычными стеновыми блоками — по цене, экологичности, прочности, тепло и звукоизоляционным свойствам, паропроницаемостью, огне стойкостью, морозостойкостью, так же они гораздо легче в обработке, отделке, монтаже.

Преимущества газосиликата перед газобетоном: в газосиликатных блоках, пузырьки воздуха распределяются более равномерно по всему блоку, из-за воздействия высоких температур и давления, чем в газобетонных блоках. Никем не доказано, но ученые мужы говорят, что именно поэтому при одинаковой плотности газосиликат лучше. В разговорах со строителями выясняется, что газобетон не такой хрупкий как газосиликат и продемонстрировали – с трёх метровой высоты сбросили оба блока об бетонный пол, при этом газосиликатный блок раскололся на несколько частей, а у газобетонного блока пострадали только углы. В любом случае оба вида блоков можно и нужно использовать при строительстве. Если это малоэтажное строительство, то по низу(первый этаж) блоки плотностью 500 или 600, а по верху (второй этаж) 400. Так же, вследствие все того же, более равномерного расположения пузырьков воздуха, газосиликатный блок преобладает над газобетонным в плане шумоизоляции. Если вам важен этот показатель, и одной из задач строительства является — максимальная шумоизоляция, газосиликатный блок подойдет вам больше, нежели газобетон. Эстетические свойства совсем не важны, но если кого то все таки интересуют эти свойства, то газосиликат немного белее автоклавного газобетона, и куда белее неавтоклавного газобетона.

В любом случае оба вида блоков можно и нужно использовать при строительстве. Если это малоэтажное строительство, то по низу(первый этаж) блоки плотностью 500 или 600, а по верху (второй этаж) 400. Так же, вследствие все того же, более равномерного расположения пузырьков воздуха, газосиликатный блок преобладает над газобетонным в плане шумоизоляции. Если вам важен этот показатель, и одной из задач строительства является — максимальная шумоизоляция, газосиликатный блок подойдет вам больше, нежели газобетон. Эстетические свойства совсем не важны, но если кого то все таки интересуют эти свойства, то газосиликат немного белее автоклавного газобетона, и куда белее неавтоклавного газобетона.

У газосиликата влагопоглощение выше чем у газобетона так как поры открыты. Но надо понимать, что влага в газосиликатный блок с какой скоростью пришла с такой же ушла.

Ну а газобетонный блок дольше отдаёт влагу из-за более закрытых и мелких пор, эффект промокашки. Еще, газосиликат не значительно преобладает над газобетоном — морозостойкостью. Оба блока огнестойки, и не возгораются. Основным преимуществом газобетонного блока перед газосиликатным, будет цена. Такие блоки немного дешевле, что при строительстве объекта сэкономит ваш бюджет.

Оба блока огнестойки, и не возгораются. Основным преимуществом газобетонного блока перед газосиликатным, будет цена. Такие блоки немного дешевле, что при строительстве объекта сэкономит ваш бюджет.

Вывод. При строительстве дома, для прочности вам подойдет и газосиликатный и газобетонный блоки. Разницы между ними практически нет, что понятно хотя бы потому, что многие производители не стесняясь выдают один товар за другой, зная, что в любом случае жалоб на товар не будет. Ведь все те факторы преобладания одного материала над другим, лишь цифры и показатели точечных вычислений, что никогда в жизни не будет заметно обывателю без специального оборудования.

Если у вас ещё остались какие то вопросы по поводу газобетонных или газосиликатных блоков, мы будем ждать вашего звонка по номеру 8 (495) 760 21 43

Какие плюсы и минусы газосиликатных блоков в строительстве

В этой статье мы перечислим общие плюсы и минусы газосиликатных блоков с точки зрения их использования для строительства каменного дома.

Что такое газосиликат

Для начала уточним, что такое газосиликатные блоки. Говоря профессиональным языком, это «изделия стеновые неармированные из ячеистого бетона автоклавного твердения» (ГОСТ 31360-2007). Два последних слова являются ключевыми. Дело в том, что газосиликат — разновидность газобетона. А газобетонные блоки могут быть и неавтоклавного, воздушного твердения. Автоклавная обработка проводится в заводских условиях. Блоки подвергаются воздействию высокой температуры и давления. Такая обработка называется синтезной, она высушивает и повышает прочность материала.

Газосиликатными блоки традиционно называют потому, что состоят они в основном из извести и песка. Поэтому заводской автоклавный газобетон имеет светлый, почти белый цвет. Неавтоклавные блоки содержат больше цемента и имеют серый цвет.

Газосиликатные блоки заводского автоклавного производства дороже неавтоклавных, поскольку превосходят их по качеству. Строить жилые дома из неавтоклавных блоков не рекомендуется, их лучше использовать для возведения хозпостроек. Поэтому при покупке нужно обязательно выяснить, какие именно блоки предлагает продавец.

Поэтому при покупке нужно обязательно выяснить, какие именно блоки предлагает продавец.

Газосиликатные блоки: существенные плюсы

Высокая скорость строительства

Дом из газосиликатных блоков строится за один сезон. Стены и перегородки возводятся очень быстро. Затем достаточно обустроить кровлю — и можно начинать внешнюю и внутреннюю отделку. Процесс кладки намного быстрее по сравнению с кирпичом, не нужно ждать усадки, как при работе с бревном или брусом.

Высокая скорость работы обусловлена двумя причинами:

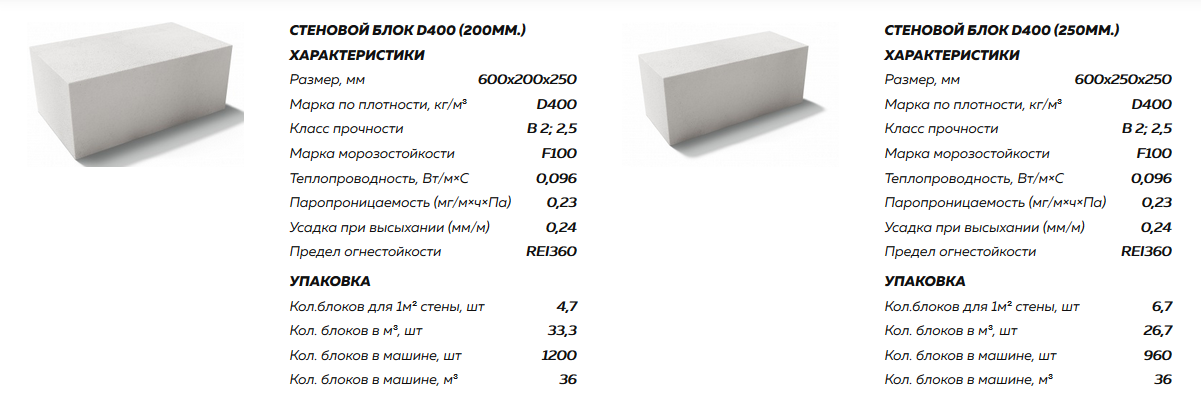

- большие размеры. Блоки намного крупнее кирпича. Стандартный кирпич имеет размеры 250×120×65 мм. Размеры блоков могут достигать 625×500×500 мм. Один блок может заменить двадцать кирпичей. Понятно, что скорость возведения стены из блоков существенно выше, а общий срок строительства — намного меньше,

- удобство работы. Блоки имеют ровные грани и точные геометрические размеры. Материал легко пилится под нужные размеры и формы обычной ножовкой.

Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Сохранение тепла

Говоря о плюсах и минусах газосиликатных блоков, отметим их главное достоинство: отличные теплоизоляционные свойства. По этому параметру газосиликат почти равен дереву и намного эффективнее обычного кирпича и бетона. Он отлично сохраняет тепло благодаря мелкопористой структуре.

Стена из газосиликатных блоков лучше «держит» тепло, чем кирпичная, еще и потому, что в ней намного меньше кладочных швов — ведь блоки намного крупнее. Правильная геометрия блоков и кладка на специальный клей позволяют делать швы очень узкими. Стена получается более монолитной и теплосберегающей.

Хорошая звукоизоляция

Та же мелкопористая структура не только хорошо удерживает тепло, но и эффективно гасит шумы. Поэтому блоки малой плотности используются не только для теплоизоляции, но и для защиты от внешних и внутренних шумов.

Экономия на фундаменте

Газосиликат — очень легкий материал. Мелкие воздушные поры занимают до 80% объема блока. Поэтому при более крупных размерах блоки легче кирпичей. Если обычный полнотелый кирпич весит в среднем 3,5 кг, то блок, заменяющий сразу 20 кирпичей, весит не 70, а 22–50 кг (в зависимости от плотности).

Мелкие воздушные поры занимают до 80% объема блока. Поэтому при более крупных размерах блоки легче кирпичей. Если обычный полнотелый кирпич весит в среднем 3,5 кг, то блок, заменяющий сразу 20 кирпичей, весит не 70, а 22–50 кг (в зависимости от плотности).

Коробка здания из газосиликатных блоков позволит заложить в проект более легкий и дешевый фундамент.

Абсолютная пожаробезопасность

Газосиликатные блоки относятся к негорючим материалам (НГ). К тому же конструкция из газосиликата способна длительное время сопротивляться воздействию огня и высоких температур без деформации и потери несущих свойств.

Экологичность

Основными составляющими элементами газосиликата являются известь, песок, вода и цемент. Алюминиевые присадки, необходимые для порообразования, в процессе производства вступают в химическую реакцию и превращаются в газообразный водород, который затем замещается обычным воздухом.

Стены из газосиликата ни при каких условиях не выделяют вредных веществ. Этим он выгодно отличается от других строительных блоков, например, шлако-, пено- и полистиролбетонных.

Этим он выгодно отличается от других строительных блоков, например, шлако-, пено- и полистиролбетонных.

Простота работы

Найти специалистов для постройки дома из газосиликата намного легче, чем из кирпича. Качественная кирпичная кладка под силу только строителям-каменщикам высочайшей квалификации. Возвести качественную ровную стену из крупных блоков намного проще. Это не значит, что такой дом может возвести любой желающий. Но и ждать месяц или два, пока освободится бригада соответствующей квалификации, в этом случае не нужно.

Тройная выгода

Газосиликатные блоки — выгодный и экономичный материал:

- производятся из недорогого сырья и по простой технологии. Поэтому они намного дешевле кирпича,

- процесс кладки блоков простой и удобный, стройка заканчивается быстрее,

- малая теплопроводность снижает затраты на последующее утепление и отопление дома.

В результате получается тройная выгода — недорогой материал, недорогая работа и экономия на последующих затратах.

Немного минусов

Идеальных строительных материалов не бывает. У газосиликата тоже есть свои недостатки.

Невысокая прочность

Газосиликат не отличается высокой прочностью. Но это накладывает ограничения только на области его применения. Он не подходит для возведения несущих стен многоэтажных зданий, испытывающих большие нагрузки на сжатие.

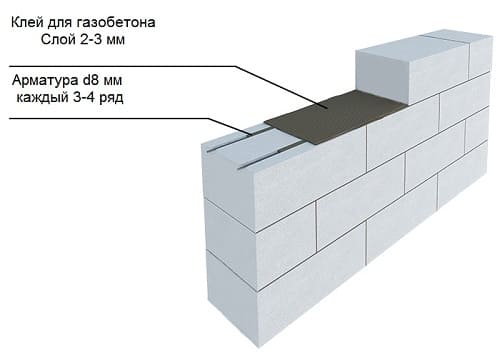

Для строительства зданий не выше трех этажей газосиликатные блоки подходят отлично. Для большей уверенности рекомендуется выполнять армирование кладки.

По той же причине для навешивания на стены из газосиликата тяжелых шкафов или иных предметов нужно использовать специальный крепеж — анкерные болты.

Высокое поглощение влаги

Вторым минусом газосиликата является его высокая способность впитывать влагу. Это ухудшает его теплоизоляционные и прочностные свойства. Но данный недостаток легко устраним. После возведения коробки дома нужно быстро выполнить внешнюю и внутреннюю отделку стен штукатуркой, покраской, обшивкой сайдингом или другими материалами. Это защитит конструкцию от воздействия атмосферной влаги и осадков.

Это защитит конструкцию от воздействия атмосферной влаги и осадков.

Заключение

Подводя итог рассмотрению плюсов и минусов газосиликатных блоков, еще раз перечислим их основные особенности. Достоинства газосиликата весьма многочисленны:

- высокая скорость возведения здания,

- отличные теплоизоляционные свойства,

- хорошие показатели звукоизоляции,

- возможность экономии за счет более простого фундамента,

- пожаробезопасность,

- экологичность,

- удобство в работе,

- невысокая стоимость материала и работы.

При этом у газосиликата всего два непринципиальных легкоустранимых недостатка:

- невысокая прочность,

- высокое влагопоглощение.

Итог: можно уверенно сказать, что газосиликатные блоки — это практичный, удобный, экологически чистый и выгодный материал для строительства малоэтажного дома.

Читайте статьи по теме: строительство домов из газосиликатных блоков, виды строительных блоков.

Разработка и характеристики аэрированного щелочно-активированного шлакового цемента, смешанного с цинковым порошком

1. Чеа С.Б., Тан Л.Е., Рамли М. Последние достижения в области связующего на основе шлака и химических активаторов, полученных из промышленных побочных продуктов — обзор. Констр. Строить. Матер. 2021;272:12167. doi: 10.1016/j.conbuildmat.2020.121657. [CrossRef] [Google Scholar]

2. Элахи М.М.А., Хоссейн М.М., Карим М.Р., Заин М.Ф.М. Обзор щелочеактивируемых вяжущих: состав материалов и свойства бетона в свежем виде. Констр. Строить. Матер. 2020;260:19788. doi: 10.1016/j.conbuildmat.2020.119788. [CrossRef] [Google Scholar]

3. Атира В.С., Бахурудин А., Салджас М., Джаячандран К. Влияние различных методов отверждения на механические и прочностные свойства щелочеактивируемых вяжущих. Констр. Строить. Матер. 2021;299:123963. doi: 10.1016/j.conbuildmat.2021.123963. [CrossRef] [Google Scholar]

4. Гёкче Х.С., Туян М., Нехди М.Л. Активированные щелочью и геополимерные материалы, разработанные с использованием инновационных технологий производства: критический обзор. Констр. Строить. Матер. 2021;303:124483. doi: 10.1016/j.conbuildmat.2021.124483. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2021;303:124483. doi: 10.1016/j.conbuildmat.2021.124483. [Перекрестная ссылка] [Академия Google]

5. Ибрагим М., Маслехуддин М. Обзор факторов, влияющих на свойства активируемых щелочью вяжущих. Дж. Очиститель Прод. 2021;286:124972. doi: 10.1016/j.jclepro.2020.124972. [CrossRef] [Google Scholar]

6. Mendes B.C., Pedroti L.G., Vieira C.M.F., Marvila M., Azevedo A.R.G., Franco de Carvalho J.M., Ribeiro J.C.L. Применение экологически чистых альтернативных активаторов в материалах, активированных щелочью: обзор. Дж. Билд. англ. 2021;35:102010. doi: 10.1016/j.jobe.2020.102010. [Перекрестная ссылка] [Академия Google]

7. Ши С., Рой Д., Кривенко П. Щелочноактивированные цементы и бетоны. КПР Пресс; Бока-Ратон, Флорида, США: 2003. [Google Scholar]

8. Ван В., Ногучи Т. Щелочно-кремнеземная реакция (ASR) в системе цемента, активированного щелочью (AAC): современное состояние обзор. Констр. Строить. Матер. 2020;252:119105. doi: 10.1016/j.conbuildmat. 2020.119105. [CrossRef] [Google Scholar]

2020.119105. [CrossRef] [Google Scholar]

9. Руан С., Чжу В., Ян Э.-Х., Венг Ю., Унлюер К. Улучшение характеристик и развитие микроструктуры смесей активированных щелочью шлаков. Констр. Строить. Матер. 2020;261:120017. doi: 10.1016/j.conbuildmat.2020.120017. [Перекрестная ссылка] [Академия Google]

10. Адесанья Э., Перумал П., Луукконен Т., Юлиниеми Дж., Охеноя К., Киннунен П., Илликайнен М. Возможности повышения устойчивости материалов, активированных щелочью: обзор активаторов на основе побочного потока. Дж. Очиститель Прод. 2021;286:125558. doi: 10.1016/j.jclepro.2020.125558. [CrossRef] [Google Scholar]

11. Gu G., Xu F., Ruan S., Huang X., Zhu J., Peng C. Влияние сборного пенопласта на пористую структуру и свойства геополимера на основе летучей золы. пены. Констр. Строить. Матер. 2020;256:119410. doi: 10.1016/j.conbuildmat.2020.119410. [CrossRef] [Google Scholar]

12. Амран М., Федиок Р., Ватин Н., Ли Ю.Х., Мурали Г., Озбаккалоглу Т., Клюев С., Алабдулджаббер Х. Пенобетон, армированный фиброй: обзор. Материалы. 2020;13:4323. doi: 10.3390/ma13194323. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Пенобетон, армированный фиброй: обзор. Материалы. 2020;13:4323. doi: 10.3390/ma13194323. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

13. Хоу Л., Ли Дж., Лу З., Ню Ю. Влияние пенообразователя на цемент и пенобетон. Констр. Строить. Матер. 2021;280:122399. doi: 10.1016/j.conbuildmat.2021.122399. [CrossRef] [Google Scholar]

14. Пасупати К., Рамакришнан С., Санджаян Дж. Улучшение механических и термических свойств газогеополимерного бетона с использованием легких пористых заполнителей. Констр. Строить. Матер. 2020;264:120713. doi: 10.1016/j.conbuildmat.2020.120713. [CrossRef] [Google Scholar]

15. Fu X., Lai Z., Lai X., Lu Z., Lv S. Получение и характеристики пористых материалов на основе магнезиально-фосфатного цемента. Констр. Строить. Матер. 2016; 127:712–723. doi: 10.1016/j.conbuildmat.2016.10.041. [Перекрестная ссылка] [Академия Google]

16. Новаис Р.М., Асенсан Г., Феррейра Н., Сибра М.П., Лабринча Дж.А. Влияние содержания воды и алюминиевой пудры на свойства отходовсодержащих геополимерных пен. Керам. Междунар. 2018;44:6242–6249. doi: 10.1016/j.ceramint.2018.01.009. [CrossRef] [Google Scholar]

Керам. Междунар. 2018;44:6242–6249. doi: 10.1016/j.ceramint.2018.01.009. [CrossRef] [Google Scholar]

17. Киупис Д., Цизимопулу А., Цивилис С., Какали Г. Разработка пористых геополимеров, вспененных порошками алюминия и цинка. Керам. Интернет. 2021;47:26280–26292. doi: 10.1016/j.ceramint.2021.06.037. [Перекрестная ссылка] [Академия Google]

18. Shuai Q., Xu Z., Yao Z., Chen X., Jiang Z., Peng X., An R., Li Y., Jiang X., Li H. Огнестойкость на основе фосфорной кислоты геополимерные пены, изготовленные из метакаолина и перекиси водорода. Матер. лат. 2020;263:127228. doi: 10.1016/j.matlet.2019.127228. [CrossRef] [Google Scholar]

19. Yan S., Zhang F., Liu J., Ren B., He P., Jia D., Yang J. Зеленый синтез высокопористых пустых микросфер/геополимерных композиционных пен путем модификации перекисью водорода. Дж. Очиститель Прод. 2019;227:483–494. doi: 10.1016/j.jclepro.2019.04.185. [CrossRef] [Google Scholar]

20. Shi J., Liu B., Liu Y., Wang E., He Z., Xu H. , Ren X. Получение и характеристика пеногеополимерных бетонов с легким заполнителем, аэрируемых водородом перекись. Констр. Строить. Матер. 2020;256:119442. doi: 10.1016/j.conbuildmat.2020.119442. [CrossRef] [Google Scholar]

, Ren X. Получение и характеристика пеногеополимерных бетонов с легким заполнителем, аэрируемых водородом перекись. Констр. Строить. Матер. 2020;256:119442. doi: 10.1016/j.conbuildmat.2020.119442. [CrossRef] [Google Scholar]

21. Yang Y., Zhou Q., Deng Y., Lin J. Влияние армирования многослойным гибридным волокном на поведение при изгибе и разрушении сверхлегких композитов на основе вспененного цемента. . Цементобетон Комп. 2020;108:103509. doi: 10.1016/j.cemconcomp.2019.103509. [CrossRef] [Google Scholar]

22. Дукман В., Корат Л. Характеристика пенопластов на основе геополимерной летучей золы, полученных с добавлением порошка Al или H 2 O 2 в качестве пенообразователей. Матер. Характер. 2016;113:207–213. doi: 10.1016/j.matchar.2016.01.019. [CrossRef] [Google Scholar]

23. Li T., Huang F., Zhu J., Tang J., Liu J. Влияние вспенивающего газа и типа цемента на теплопроводность пенобетона. Констр. Строить. Матер. 2020;231:117197. doi: 10.1016/j. conbuildmat.2019.117197. [CrossRef] [Google Scholar]

conbuildmat.2019.117197. [CrossRef] [Google Scholar]

24. Ji Z., Li M., Su L., Pei Y. Пористость, механическая прочность и структура геополимерных пен на основе отходов при воздействии различных стабилизаторов. Констр. Строить. Матер. 2020;258:119555. doi: 10.1016/j.conbuildmat.2020.119555. [CrossRef] [Google Scholar]

25. Falliano D., De Domenico D., Ricciardi G., Gugliandolo E. Экспериментальное исследование прочности пенобетона на сжатие: влияние условий твердения, типа цемента, пенообразователя и плотности в сухом состоянии. . Констр. Строить. Матер. 2018;165:735–749. doi: 10.1016/j.conbuildmat.2017.12.241. [CrossRef] [Google Scholar]

26. He J., Gao Q., Song X., Bu X., He J. Влияние пенообразователя на физико-механические свойства пенобетона, активированного щелочным шлаком. Констр. Строить. Матер. 2019; 226: 280–287. doi: 10.1016/j.conbuildmat.2019.07.302. [CrossRef] [Google Scholar]

27. Пасупати К., Рамакришнан С., Санджаян Дж. Влияние переработанного заполнителя бетона на стабильность пены газогеополимерного бетона. Констр. Строить. Матер. 2021;271:121850. doi: 10.1016/j.conbuildmat.2020.121850. [Перекрестная ссылка] [Академия Google]

Констр. Строить. Матер. 2021;271:121850. doi: 10.1016/j.conbuildmat.2020.121850. [Перекрестная ссылка] [Академия Google]

28. Хаджимохаммади А., Нго Т., Мендис П., Кашани К., ван Девентер Дж.С.Дж. Пены щелочного активированного шлака: влияние щелочной реакции на характеристики пены. Дж. Чистый. Произв. 2017; 147:330–339. doi: 10.1016/j.jclepro.2017.01.134. [CrossRef] [Google Scholar]

29. Kränzlein E., Pollmann H., Krcmar W. Металлические порошки как пенообразователи в синтезе геополимеров на основе летучей золы и их влияние на структуру в зависимости от соотношения Na/Al. Цем. Конкр. Комп. 2018;90:161–168. doi: 10.1016/j.cemconcomp.2018.02.009. [CrossRef] [Google Scholar]

30. Клапишевская И., Парус А., Лавничак Л., Есионовский Т., Клапишевский Л., Слосарчик А. Производство антибактериальных цементных композитов, содержащих ZnO/лигнин и ZnO-SiO 2 /гибридные примеси лигнина. Цем. Конкр. Комп. 2021;124:104250. doi: 10.1016/j.cemconcomp.2021.104250. [CrossRef] [Google Scholar]

31. Noeiaghaei T., Dhami N., Mukherjeem A. Обработка поверхности наночастицами на цементных материалах для подавления роста бактерий. Констр. Строить. Матер. 2017;150:880–891. doi: 10.1016/j.conbuildmat.2017.06.046. [CrossRef] [Google Scholar]

Noeiaghaei T., Dhami N., Mukherjeem A. Обработка поверхности наночастицами на цементных материалах для подавления роста бактерий. Констр. Строить. Матер. 2017;150:880–891. doi: 10.1016/j.conbuildmat.2017.06.046. [CrossRef] [Google Scholar]

32. Або-Эль-Энейн С.А., Эль-Хосины Ф.И., Эль-Гамаль С.М., Амин М.С., Рамадан М. Гамма-радиационная защита, огнестойкость и физико-химические характеристики портландцементных паст, модифицированных синтетическими Fe 2 O 3 и наночастицы ZnO. Констр. Строить. Матер. 2018; 173: 687–706. doi: 10.1016/j.conbuildmat.2018.04.071. [CrossRef] [Google Scholar]

33. Le Pivert M., Zerelli B., Martin N., Capochichi-Gnambodoe M., Leprince-Wang Y. Smart ZnO декорированные оптимизированные инженерные материалы для очистки воды при естественном солнечном свете. Констр. Строить. Матер. 2020;257:119592. doi: 10.1016/j.conbuildmat.2020.119592. [CrossRef] [Google Scholar]

34. Троконис де Ринкон О., Перес О., Паредес Э., Кальдера Ю. , Урданета С., Сандовал И. Долгосрочная эффективность ZnO в качестве ингибитора коррозии арматуры. Цем. Конкр. Комп. 2002; 24:79–87. doi: 10.1016/S0958-9465(01)00029-4. [CrossRef] [Google Scholar]

, Урданета С., Сандовал И. Долгосрочная эффективность ZnO в качестве ингибитора коррозии арматуры. Цем. Конкр. Комп. 2002; 24:79–87. doi: 10.1016/S0958-9465(01)00029-4. [CrossRef] [Google Scholar]

35. Loh K., Gaylarde C.C., Shirakawa M.A. Фотокаталитическая активность ZnO и TiO 2 «наночастиц» для использования в цементных смесях. Констр. Строить. Матер. 2018; 167: 853–859. doi: 10.1016/j.conbuildmat.2018.02.103. [CrossRef] [Google Scholar]

36. Bica B.O., Staub de Melo J.V. Бетонные блоки, наномодифицированные оксидом цинка (ZnO) для фотокаталитического мощения: сравнение характеристик с диоксидом титана (TiO 2 ) Constr. Строить. Матер. 2020;252:119120. doi: 10.1016/j.conbuildmat.2020.119120. [CrossRef] [Google Scholar]

37. Reichlek R., Mccurdy E., Heple L. Гидроксид цинка: продукт растворимости и константы стабильности комплекса Hydroxy-597 в диапазоне 12,5–75 °C. Может. Дж. Хим. 1975;53:3841–3845. дои: 10.1139/v75-556. [CrossRef] [Google Scholar]

38. Деген А., Косек М. Влияние рН и примесей на поверхностный заряд оксида цинка в водном растворе 599. Дж. Евр. Керам. соц. 2000;20:667–673. doi: 10.1016/S0955-2219(99)00203-4. [CrossRef] [Google Scholar]

Деген А., Косек М. Влияние рН и примесей на поверхностный заряд оксида цинка в водном растворе 599. Дж. Евр. Керам. соц. 2000;20:667–673. doi: 10.1016/S0955-2219(99)00203-4. [CrossRef] [Google Scholar]

39. ASTM International . Стандартная практика механического смешивания гидравлических цементных паст и растворов пластичной консистенции. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2014 г. ASTM C305. [Академия Google]

40. Международное ASTM. Стандартный метод испытаний на время схватывания гидравлического цементного теста с помощью игл Гиллмора. АСТМ интернэшнл; Уэст-Коншохокен, Пенсильвания, США: 2015 г. ASTM C266. [Google Scholar]

41. ASTM International . Стандартные технические условия на таблицу расхода для использования в испытаниях гидравлического цемента. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2008 г. ASTM C230. [Google Scholar]

42. ASTM International . Стандартный метод испытаний на скорость водопоглощения кладочных растворов. АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2015 г. ASTM C1403. [Академия Google]

АСТМ интернэшнл; Западный Коншохокен, Пенсильвания, США: 2015 г. ASTM C1403. [Академия Google]

43. Ким Т., Канг С. Механические свойства щелочно-активированных шлакокремнеземных цементных паст методом смешивания. Междунар. Дж. Конкр. Структура Матер. 2020;14:41. doi: 10.1186/s40069-020-00416-x. [CrossRef] [Google Scholar]

44. Jun Y., Kim T., Kim J.H. Хлоридсодержащие характеристики активированного щелочью шлака, смешанного с морской водой: влияние различных уровней солености. Цементобетон Комп. 2020;112:103680. doi: 10.1016/j.cemconcomp.2020.103680. [CrossRef] [Академия Google]

45. Yum W.S., Jeong Y., Yoon S., Jeon D., Jun Y., Oh J.E. Влияние CaCl 2 на гидратацию и свойства связующего из активированного известью (CaO) шлака/зольной пыли. Цементобетон Комп. 2017; 84: 111–123. doi: 10.1016/j.cemconcomp.2017.09.001. [CrossRef] [Google Scholar]

46. Гарг Н., Уайт К.Э. Механизм замедления оксида цинка в материалах, активированных щелочью: исследование функции распределения рентгеновских пар in situ. Дж. Матер. хим. А. 2017;5:11794–11804. doi: 10.1039/C7TA00412E. [Перекрестная ссылка] [Академия Google]

Дж. Матер. хим. А. 2017;5:11794–11804. doi: 10.1039/C7TA00412E. [Перекрестная ссылка] [Академия Google]

47. Мохсен А., Абдель-Гаввад Х.А., Рамадан М. Характеристики, радиационная защита и противогрибковая активность активированного щелочью шлака, индивидуально модифицированного наночастицами оксида цинка и феррита цинка. Констр. Строить. Матер. 2020;257:119584. doi: 10.1016/j.conbuildmat.2020.119584. [CrossRef] [Google Scholar]

48. Taylor-Lange S.C., Riding K.A., Juenger M.C.G. Повышение реакционной способности метакаолин-цементных смесей с использованием оксида цинка. Цем. Конкр. Комп. 2012; 34: 835–847. doi: 10.1016/j.cemconcomp.2012.03.004. [Перекрестная ссылка] [Академия Google]

49. Амер М.В., Фавваз И.К., Акл М.А. Адсорбция ионов свинца, цинка и кадмия на модифицированной полифосфатом каолинитовой глине. Дж. Окружающая среда. хим. Экотоксикол. 2010; 2:1–8. [Google Scholar]

50. Ночайя Т., Секин Ю., Чупун С., Чайпанич А. Микроструктура, характеристики, функциональность и прочность на сжатие материалов на цементной основе с использованием наночастиц оксида цинка в качестве добавки. J. Alloys Compd. 2015; 630:1–10. doi: 10.1016/j.jallcom.2014.11.043. [Перекрестная ссылка] [Академия Google]

J. Alloys Compd. 2015; 630:1–10. doi: 10.1016/j.jallcom.2014.11.043. [Перекрестная ссылка] [Академия Google]

51. Шилер П., Коларжова И., Новотны Р., Масилко Ю., Поржижка Ю., Беднарек Ю., Швец Ю., Оправил Т. Применение изотермической и изопериболической калориметрии для оценки влияния цинка на гидратацию цемента . Дж. Терм. Анальный. Калорим. 2018; 133:27–40. doi: 10.1007/s10973-017-6815-1. [CrossRef] [Google Scholar]

52. Nambiar E.K.K., Ramamurthy K. Воздушно-пустотная характеристика пенобетона. Цем. Конкр. Рез. 2007; 37: 221–230. doi: 10.1016/j.cemconres.2006.10.009. [Перекрестная ссылка] [Академия Google]

53. Cabrillac R., Fiorio B., Beaucour A., Dumontet H., Ortola S. Экспериментальное исследование механической анизотропии ячеистого бетона и корректирующих параметров на индуцированную пористость. Констр. Строить. Матер. 2006; 20: 286–295. doi: 10.1016/j.conbuildmat.2005.01.023. [CrossRef] [Google Scholar]

54. Masi G., Rickard W.D.A., Bignozzi M. C., Riessen A. Влияние коротких волокон и пенообразователей на физические и термические свойства геополимерных композитов. Доп. науч. Технол. 2014;92: 56–61. doi: 10.4028/www.scientific.net/AST.92.56. [CrossRef] [Google Scholar]

C., Riessen A. Влияние коротких волокон и пенообразователей на физические и термические свойства геополимерных композитов. Доп. науч. Технол. 2014;92: 56–61. doi: 10.4028/www.scientific.net/AST.92.56. [CrossRef] [Google Scholar]

Об AAC — Aerblock

Газобетон История

Газобетон был разработан более 85 лет назад шведским архитектором Йоханом Акселем Эрикссоном и в настоящее время производится более чем на 300 заводах по всему миру. AAC изготавливается из тонкоизмельченного кварцевого песка, портландцемента, извести, воды и алюминиевой пудры в качестве расширителя. Производственный процесс очень тщательно контролируется, чтобы обеспечить контролируемую последовательность в пропорциях и времени всех ингредиентов, которые используются в каждой партии. Материалы сначала смешивают в суспензию, а затем заливают в большие формы, где расширительный агент вступает в реакцию со щелочами в цементе и извести с образованием миллионов маленьких пузырьков газообразного водорода.

AAC АТРИБУТЫ

Газобетон легкий, примерно в пять раз легче бетона. (Он будет плавать на воде).

Автоклав может быть спроектирован для регионов, подверженных сейсмическим воздействиям и ураганам.

Газобетон является негорючим материалом с классом огнестойкости UL 4 часа для ненесущей стены толщиной 4 дюйма. При воздействии огня газобетон не выделяет ядовитых газов.

Газобетон обладает уникальными тепловыми свойствами благодаря своей ячеистой структуре. Он сочетает в себе высокую устойчивость к тепловым потерям для кладочного материала и тепловую инерцию, что приводит к общему «повышенному показателю R по массе». Газобетон известен своей энергоэффективностью как в жарком, так и в холодном климате, особенно в районах с большими перепадами температур днем и ночью.

Газобетон имеет высокие рейтинги STC и обладает исключительными звукопоглощающими характеристиками. Поскольку материал имеет пористую структуру, содержащую 70-80% воздуха, он действует как акустический изолятор, уменьшая передачу звука.

AAC непроницаем для вредителей, термитов и сверлящих насекомых.

AAC может обеспечить лучшую структурную защиту в случае штормов и наводнений.

Поскольку это инертный минеральный продукт, он не поддерживает плесень, не гниет и не разлагается.

Поскольку это инертный минеральный продукт, он не поддерживает плесень, не гниет и не разлагается.AAC представляет собой паропроницаемую, воздухопроницаемую стеновую систему.

Газобетон работает так же, как дерево. Его можно резать, сверлить, формовать и шлифовать ручным или электроинструментом. Электрические пазы легко пилятся или врезаются в них. В них можно ввинчивать и прибивать гвоздями, и доступны различные крепежные детали для удовлетворения требований к натяжению и сдвигу.

Производство материалов из газобетона — это экологически чистый процесс, при котором наилучшим образом используется минимальное количество энергии и природных ресурсов.

Газобетонный газобетон на протяжении десятилетий становится экологичным и может проложить путь к более устойчивому будущему.

ПРОЦЕСС ПРОИЗВОДСТВА АГБ

БЛОКИ

Блоки «Solid», «O» и «U» имеют стандартную длину 24 дюйма, высоту 8 дюймов и различаются по ширине.

Цельный блок производится шириной от 2″, 4″, 6″ до 12″.

«O» или основной блок имеет ширину 6 дюймов, 8 дюймов, 10 дюймов и 12 дюймов и высверливается диаметром 3–4 дюйма для размещения вертикальной арматуры и цементного раствора.

U-образные блоки имеют одинаковую ширину и используются для отливки армированных перемычек над дверями и окнами, а также для соединения балок по периметру.

JUMBO БЛОК И ПАНЕЛЬ

Jumbo Block производятся высотой 24 дюйма, длиной 32–48 дюймов и шириной от 4 дюймов, 6 дюймов, 8 дюймов… до 12 дюймов. Панельная плита может использоваться для облицовки или легких строительных работ и имеет ширину 2 х 4 фута на 2 дюйма, 3 дюйма и 4 дюйма.

Для подъема и установки крупногабаритных блоков большой ширины требуется вилочный погрузчик или мини-кран.

СТАЛЬНО-АРМИРОВАННЫЕ ПАНЕЛИ

Панели имеют стандартную ширину 24 дюйма, номинальную толщину 6 дюймов, 8 дюймов, 10 дюймов и 12 дюймов и длину до 20 футов.

УСТАНОВКА

Блоки устанавливаются на выравнивающую площадку, чтобы начать начальное курсирование. Блок «O» используется для армирования сталью и цементным раствором вокруг дверей, окон, углов и, как указано в полевых условиях. Газобетон можно резать твердосплавной ручной пилой, циркулярной пилой с алмазным диском или ленточной пилой из газобетона. Блок склеивается тонкотвердеющим раствором с помощью зубчатого шпателя. Газобетон легко сверлить для получения керна, и из него можно создавать множество форм и конструкций.

ОТДЕЛКИ

Газобетон может иметь различные внутренние и внешние отделки и покрытия. Легкая штукатурка AAC паропроницаема, но устойчива к проникновению воды. Они наносятся в виде одного базового слоя, за которым следует цветное/текстурное покрытие. Другие наружные материалы, например, кирпич, каменный шпон, деревянная облицовка и т. д., могут крепиться к стенам из газобетона. Для уникальной обработки поверхности использовались специальные покрытия из песка и камня. Для внутренних работ доступен ряд тонких гипсовых штукатурок, характеристики которых совместимы с AAC. Их легко наносить ручным шпателем или распылением. Поверх газобетона также можно использовать гипсокартон, плитку и паропроницаемые краски. Окончательные облицовочные покрытия могут варьироваться от структуролита и алмазной отделки до цветных глиняных красок, глинобитных и венецианских штукатурок Marblelino и т.

Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Поэтому, даже если ваш дом имеет эркеры, закругления и иные архитектурные решения, реализовать их можно просто и быстро.

Поскольку это инертный минеральный продукт, он не поддерживает плесень, не гниет и не разлагается.

Поскольку это инертный минеральный продукт, он не поддерживает плесень, не гниет и не разлагается.