Газосиликатные блоки газобетонные блоки отличия: Разница между газобетоным и газосиликатным блоком, что лучше для строительства

Разница между газобетоным и газосиликатным блоком, что лучше для строительства

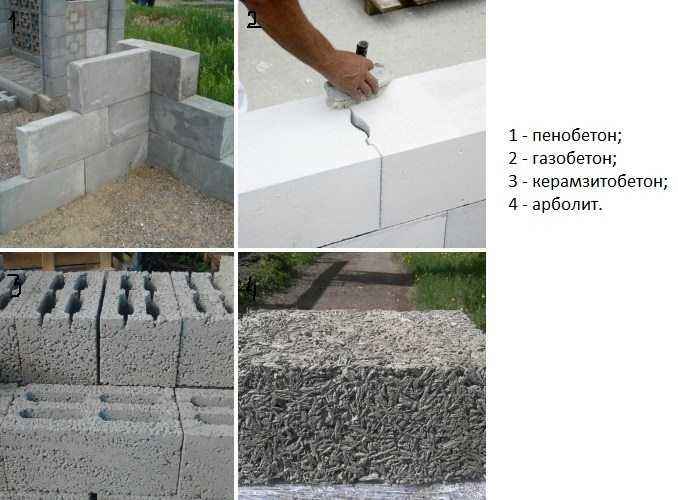

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ.

-

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления.

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться.

-

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликатные блоки или газобетонные, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликатного блока).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования. В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Здесь связующим веществом является известково-кремнеземистая смесь.

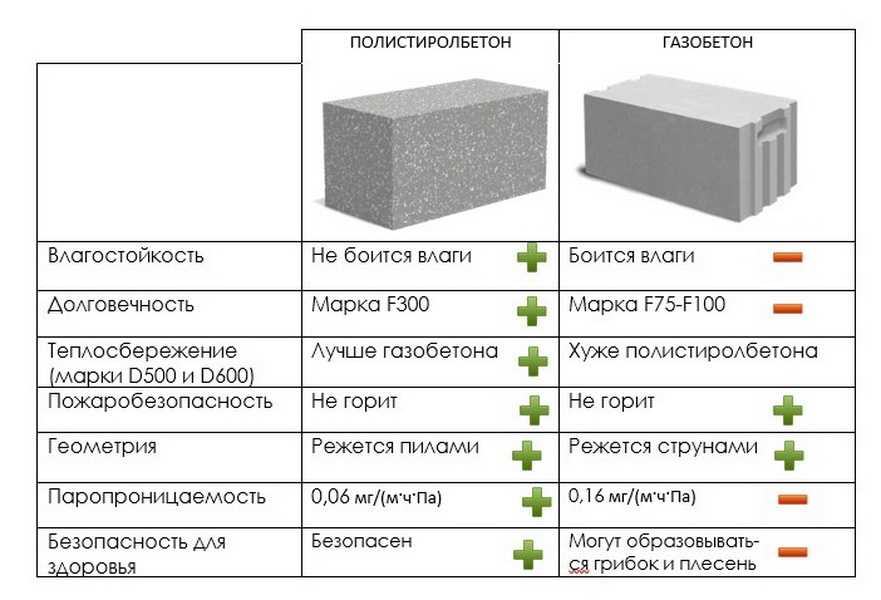

Сравнительные характеристики газобетона и газосиликата

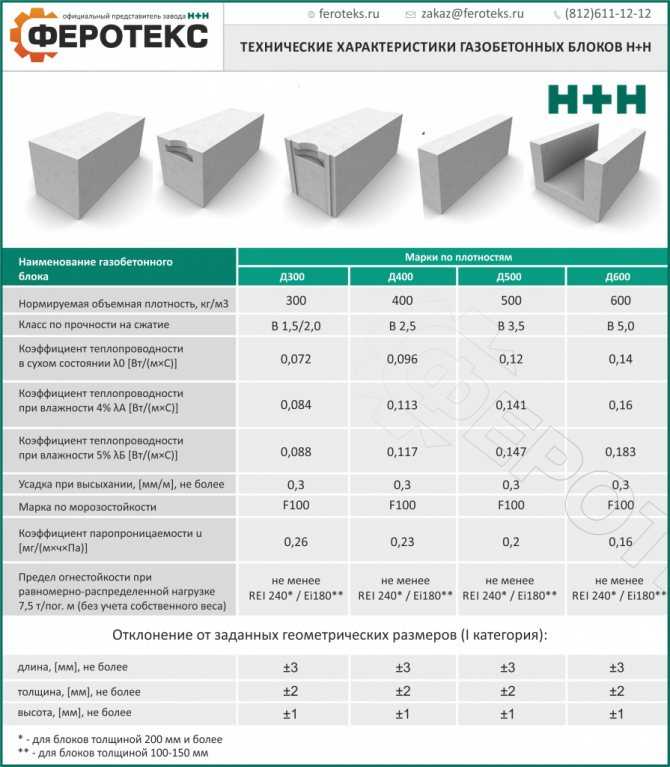

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

Параметр |

Газобетон |

Газосиликат |

|

Прочность (кг/см2) |

28-40 |

10-50 |

|

Коэффициент теплопроводности (Вт/мГрад) |

0,10-0,14 |

0,15-0,3 |

|

|

400-600 |

200-600 |

|

Морозостойкость (количество циклов) |

35 |

10 |

|

Водопоглощение (в %) |

20 |

25-30 |

|

Звукоизоляция |

средняя и ниже |

высокая |

|

Долговечность |

Более 70 лет |

От 50 лет и выше |

|

Коэффициент паропроницаемости, (µ) мг/м·ч·Па |

0,2 |

0,17 – 0,25 |

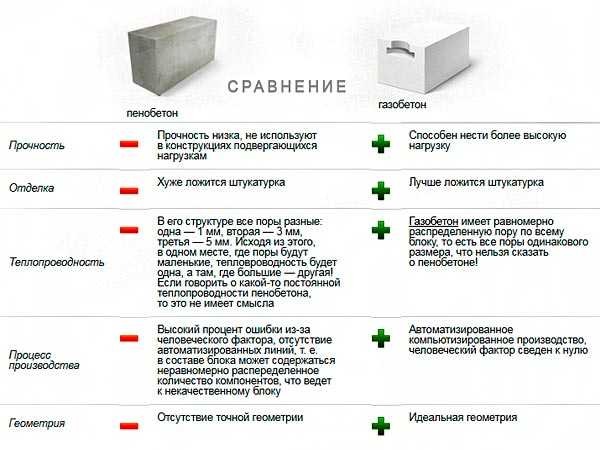

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликатных блоков колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках.

-

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества.

-

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве.

-

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки.

-

Звукоизоляционные свойства у газосиликата немного выше.

-

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем.

-

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

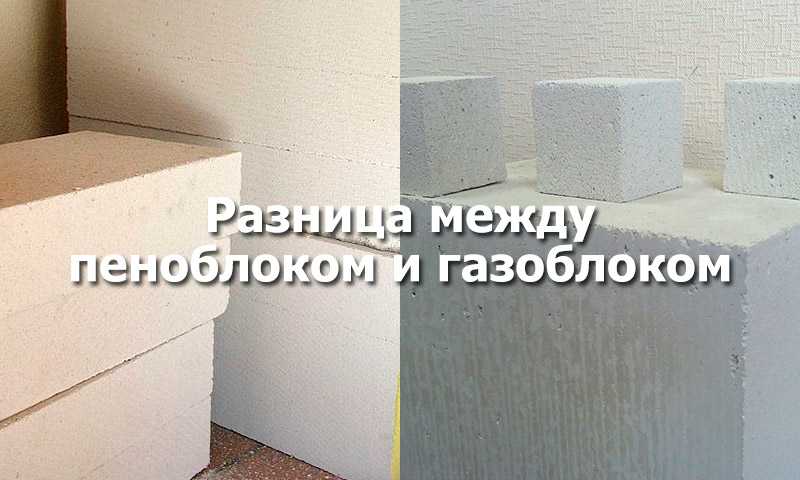

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м.

-

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м.

-

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликатные блоки редко обладают плотностью выше 600 кг/куб.м, это ограничивает сферу его применения.

-

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д.

-

При влажности воздуха свыше 75% материал проходит дополнительную обработку.

-

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент.

-

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Что лучше выбрать газобетонные или газосиликатные блоки

Выбирая материал для строительства стен блочного дома необходимо в первую очередь исходить из задач, назначения и ожидаемой функциональности постройки. Самыми популярными материалами являются ячеистые бетоны, такие как газобетон или газосиликат, у каждого из которых есть свои недостатки, преимущества и особенности. Для определения материала, который лучше подойдет для конкретного строительства, следует внимательно изучить все специфические технические характеристики, которые в значительной степени могут повлиять на осуществление единственно правильного выбора.

Самыми популярными материалами являются ячеистые бетоны, такие как газобетон или газосиликат, у каждого из которых есть свои недостатки, преимущества и особенности. Для определения материала, который лучше подойдет для конкретного строительства, следует внимательно изучить все специфические технические характеристики, которые в значительной степени могут повлиять на осуществление единственно правильного выбора.

Для качественной оценки материалов сравним следующие основные параметры:

- Прочность.

- Марки по плотности.

- Коэффициент теплопроводности.

- Объемный вес.

- Морозостойкость.

- Поглощение влаги.

- Стоимость.

- Звукоизоляция.

- Долговечность.

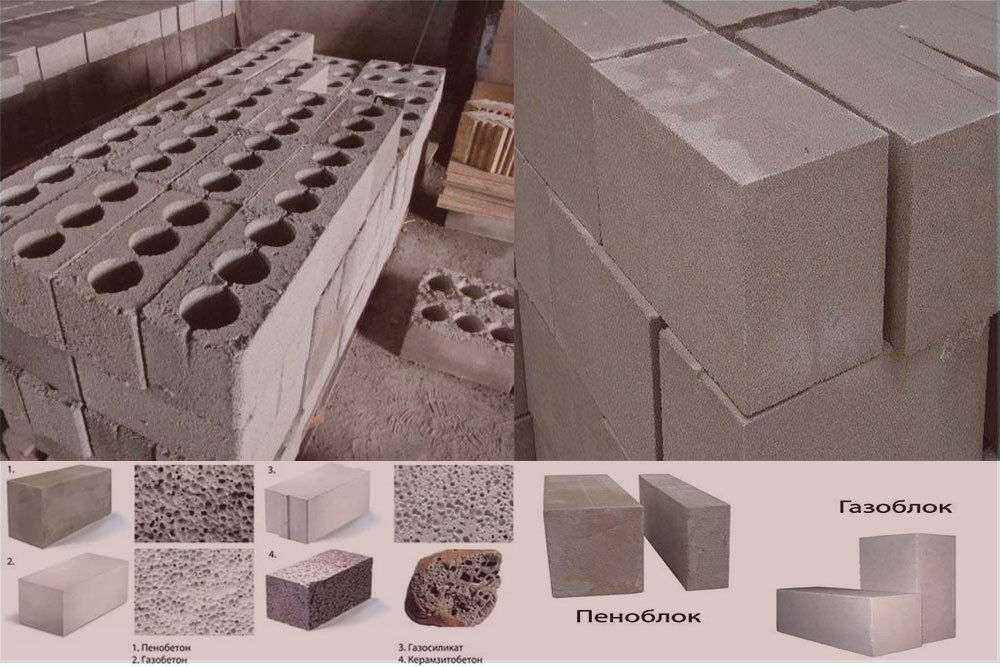

Отличительной чертой стройматериалов из ячеистого бетона является низкий показатель плотности, который обеспечивается за счет наличия равномерно расположенных в толще материала так называемых пор диаметром от 1 до 3 мм, которые занимают от 70 до 90 процентов всего объема. Показатели марочной плотности в обоих случаях составляют 350–700 кг на кубический метр. При этом газобетонные блоки характеризуются сравнительно большим удельным весом. Ячеистая структура менее прочная чем, например, бетон или кирпич, это значительно упрощает внутреннюю отделку стен.

Показатели марочной плотности в обоих случаях составляют 350–700 кг на кубический метр. При этом газобетонные блоки характеризуются сравнительно большим удельным весом. Ячеистая структура менее прочная чем, например, бетон или кирпич, это значительно упрощает внутреннюю отделку стен.

Даже при поверхностном изучении, первое, что можно определить невооруженным глазом – визуальные отличия, обусловленные разным составом. Наличие силиката окрашивает блоки в белый цвет, такая смесь не содержит бетона, в отличие от газобетона, где этот материал является главным компонентом и придает серый оттенок.

Огромная разница между газобетоном и газосиликатом проявляется в способе их твердения. Газобетон принимает твердую форму, как в автоклаве, так и без его применения. Но вот если не использовать автоклавную систему в производстве газосиликатных блоков, то достигнуть высокого качества строительного материала будет просто невозможно. При изготовлении газобетона и газосиликата в автоклаве, на выходе получаются различные по прочности и теплоизоляционным характеристикам блоки. Эти функциональные особенности отличают их от материалов, полученных в результате применения неавтоклавного метода.

Эти функциональные особенности отличают их от материалов, полученных в результате применения неавтоклавного метода.

Сопоставляя продукцию, следует выделить отличительные черты материалов: например, стандартный газобетонный блок характеризуется прочностью и морозостойкостью, которая достигается за счет меньшей водонепроницаемости. Общеизвестно, что вода и мороз пагубно влияют на любой строительный материал. Это означает, что поры газосиликата открыты и позволяют выстроенной из него поверхности, «дышать». Недостатком является его сравнительно высокая гигроскопичность — способность аккумулировать и впитывать в себя влагу из окружающего воздуха.

Поверхности, изготовленные из газосиликата, невозможно защитить должным образом, при нахождении в условиях повышенной влажности они будут накапливать в себе влагу. Резкое снижение температуры окружающей среды приведет к промерзанию, появлением трещин и разрушений на стене, возведенной из газосиликата. Из этого следует, что применять газобетон лучше тогда, когда уровень влажности высок, поскольку его способность к водопроницаемости на 5–10% ниже. Идентичный блок из газосиликата будет более теплым и имеет хорошую звукоизоляцию. Следует отметить, что газобетон лучше подойдет, если отделка здания состоит из камня или кирпича, а газосиликат хорошо проявит себя в основе вентилируемых фасадов, так как он хорошо держит крепления.

Идентичный блок из газосиликата будет более теплым и имеет хорошую звукоизоляцию. Следует отметить, что газобетон лучше подойдет, если отделка здания состоит из камня или кирпича, а газосиликат хорошо проявит себя в основе вентилируемых фасадов, так как он хорошо держит крепления.

Газобетонным блокам, по сравнению с газосиликатными, свойственна более низкая теплоизоляция, они пропускают больше звукового шума. Особенность структуры газосиликатных материалов обеспечивает им невероятную прочность. Однородность размещения пузырьков воздуха придает практически идеальным формам газосиликатных блоков более строгое выражение, что существенно уменьшает расход кладочного клея и штукатурного материала. Использование газобетонных блоков позволяет исключить появление «мостиков холода», размеры швов составляют всего 1-4 мм в ширину, поскольку фиксируются они на специальную клеевую смесь. Важно иметь в виду, что прочность материала зависит не только от показателей плотности, но и от особенностей производства. Высокое качество гарантирует минимальный процент брака и пригодность к длительной эксплуатации.

Высокое качество гарантирует минимальный процент брака и пригодность к длительной эксплуатации.

Блоки из газосиликата и газобетона обладают различными уровнями плотности. Обусловливается этот параметр равномерным распределением ячеек с воздухом в материале. Ключевой параметр плотности положительным образом влияет на теплоизоляционные и прочностные характеристики. Исходя из количественных показателей, блоки могут применяться в капитальном строительстве, либо пригодны лишь для утепления стен и возведения внутренних перегородок в помещении.

Газобетонные блоки характеризуются незначительной усадкой – способностью уменьшаться в размерах. Такой факт можно зафиксировать непосредственно сразу после производства или его укладки. Лучше не спешить при использовании в строительстве газобетонных блоков, в противном случае, на возведенных поверхностях могут образоваться дефекты в виде трещин или перекосов, связанных с процессом усадки исходного материала.

Следует отметить, что эти материалы имеют и еще одно принципиальное отличие — это их стоимость. Более дорогостоящими являются материалы, полученные автоклавным способом. Однако стоит не забывать о том, что окончательная цена практически всегда зависит от специфичных характеристик и особенностей производителя.

Отдельно стоит поговорить о показателях долговечности. Широкое распространение в строительстве блоки, как из газобетона, так и газосиликата, получили сравнительно недавно, поэтому практические подтверждение долгосрочного применения отсутствуют. Важно подчеркнуть, что оба материала соответствуют ГОСТу и, скорей всего, период надежной эксплуатации будет идентичным.

Предпочтение определенному виду стройматериала необходимо отдавать, учитывая характер и потребности конкретного строительства. К примеру, применение газобетона в возведении стен помещения с повышенным уровнем звукоизоляции будет не совсем разумным и правильным решением. Это обуславливается тем, что газобетонные блоки в сравнении с газосиликатным материалом имеют не только низкую теплоизоляцию, но и лучше пропускают звук. Особенностью газосиликатного материала является его негорючие свойства, однако предел огнестойкости невысок. Это значит, что использовать его в возведении производственных цехов, где предусмотрено использование высоких температур, нельзя. Оборудование идентичных помещений в доме должно сопровождаться организацией дополнительного теплоизолирующего простенка из кирпича или глины.

Особенностью газосиликатного материала является его негорючие свойства, однако предел огнестойкости невысок. Это значит, что использовать его в возведении производственных цехов, где предусмотрено использование высоких температур, нельзя. Оборудование идентичных помещений в доме должно сопровождаться организацией дополнительного теплоизолирующего простенка из кирпича или глины.

Подводя итог, можно отметить большую функциональность газосиликата, который является новейшим строительным материалом. Такие блоки изготавливаются на высокотехнологичном оборудовании с применением лучших технологий. Останавливая выбор на газобетонных блоках, можно быть уверенным в наивысшем качестве водопоглощения и огнеупорности, что является неоспоримым преимуществом в конкретных условиях строительства.

Какие типы бетонных блоков используются в строительстве?

Бетонный блок или бетонная кладка (CMU) представляет собой прямоугольный блок стандартного размера, используемый в строительстве зданий. Бетонные блоки являются одними из самых универсальных строительных материалов из-за большого разнообразия внешнего вида, который можно получить с их помощью.

Бетонные блоки являются одними из самых универсальных строительных материалов из-за большого разнообразия внешнего вида, который можно получить с их помощью.

Что такое Бетонные блоки?

Они обычно изготавливаются больших размеров, чтобы быстрее выполнять кладку блоков и потреблять меньше цемента в швах, чем кирпичная кладка. Если уровень пустот более 25%, то это пустотелые блоки, а блоки с пустотами менее 25% — только перфорированные блоки. Блоки из ячеистого бетона чаще всего называют легкими газобетонными блоками. Все эти блоки широко используются для перегородок и ненесущих стен. Пустотелые блоки специально разработаны для несущих стен, что помогает уменьшить статические нагрузки на кирпичную кладку в зданиях. Блоки также могут быть изготовлены из цемента и песка и называются цементно-песчаными блоками или из цемента и грунта называются грунтоцементными блоками, которые имеют низкую прочность и используются для бюджетного строительства.

Бетонные блоки появились на строительной сцене в конце 19 века с вихрем различных патентов на конструкции и производство блоков. После того, как Хармон Палмер изобрел первую коммерчески успешную машину для производства бетонных блоков в 1900 году, отрасль быстро расширилась за счет различных производителей, поставляющих блоки с их камнеподобной поверхностью, созданной либо с помощью формы, либо с использованием специальных заполнителей в бетонной смеси. Хотя каменные бетонные блоки были популярны в первой четверти 20 века, они вышли из моды после Второй мировой войны.

После того, как Хармон Палмер изобрел первую коммерчески успешную машину для производства бетонных блоков в 1900 году, отрасль быстро расширилась за счет различных производителей, поставляющих блоки с их камнеподобной поверхностью, созданной либо с помощью формы, либо с использованием специальных заполнителей в бетонной смеси. Хотя каменные бетонные блоки были популярны в первой четверти 20 века, они вышли из моды после Второй мировой войны.

Какие существуют типы бетонных блоков?

- Автоклавные Блоки газобетонные (АГБ) — Блоки газобетонные сборные, пенобетон, устойчивый строительный материал, изготовленный из заполнителей кварцевого песка, прокаленного гипса, извести, портландцемента, воды и алюминиевой пудры. После смешивания и формования бетон подвергается автоклавной обработке под действием тепла и деформации, в результате чего он приобретает свои особые свойства. Газобетонные блоки востребованы благодаря их высокой прочности, несущей способности и теплозащитным свойствам.

Блок AAC используется в качестве строительного материала для внутренних и наружных конструкций. Блоки могут быть покрыты штукатуркой или облицовочными материалами, такими как фасадный кирпич или виниловый сайдинг. Блоки AAC обычно используются при строительстве жилых сетей и различных видов частной собственности, промышленных и деловых структур, таких как отели, рабочие места, больницы скорой помощи и школы. Благодаря своей феноменальной теплоизоляционной способности газобетонный кирпич находит применение во внутренних и наружных строительных проектах. Они идеально подходят для высотных конструкций.

Блок AAC используется в качестве строительного материала для внутренних и наружных конструкций. Блоки могут быть покрыты штукатуркой или облицовочными материалами, такими как фасадный кирпич или виниловый сайдинг. Блоки AAC обычно используются при строительстве жилых сетей и различных видов частной собственности, промышленных и деловых структур, таких как отели, рабочие места, больницы скорой помощи и школы. Благодаря своей феноменальной теплоизоляционной способности газобетонный кирпич находит применение во внутренних и наружных строительных проектах. Они идеально подходят для высотных конструкций.

2. Блоки из пустотелого бетона — Блоки с отверстиями, занимающими более одной четверти (а обычно более половины) их площади поперечного сечения, применяются при возведении межевых заборов и других крупных сооружений. Благодаря отверстиям они легче по весу и могут использоваться для прокладки проводов или трубопроводов через них. Можно также пропустить арматуру через отверстия для большей устойчивости. Пустотелые бетонные блоки выпускаются трех марок:

Можно также пропустить арматуру через отверстия для большей устойчивости. Пустотелые бетонные блоки выпускаются трех марок:

- Марка А имеет минимальную плотность 1500 кг/м3.

- Марка B имеет плотность менее 1500 кг/м3.

- Марка C имеет плотность более 1000 кг/м3.

Марки A и B используются для несущих стен из бетонных блоков, тогда как марка C находит свое применение для ненесущих стен.

Полые бетонные блоки3. Полнотелые Бетонные блоки Блоки — Полностью сплошные бетонные блоки выглядят как серые кирпичи, но обычно крупнее. Они отлично защищают от сильного ветра. Их также можно использовать для таких проектов, как садовые стены, подпорные стены, фундаменты, ступени и камины. Полнотелые бетонные блоки обычно тяжелее пустотелых блоков и в то же время экономичны.

Полнотелые бетонные блоки 4. Fly Зола Блоки — Блоки из летучей золы (FAB) представляют собой строительный материал, в частности блоки кладки, содержащие летучую золу класса C или класса F и воду. Сжатые при 28 МПа и выдержанные в течение 24 часов под паровым душем при температуре 66 °C, а затем закаленные воздухововлекающим агентом, кирпичи обладают большей прочностью по сравнению с традиционными глиняными кирпичами. Из-за высокой концентрации оксида кальция в летучей золе класса C кирпич изображается как «самоцементирующийся». Этот метод производства экономит энергию, снижает загрязнение окружающей среды ртутью и часто обходится на 20% дешевле, чем традиционное производство глиняного кирпича.

Сжатые при 28 МПа и выдержанные в течение 24 часов под паровым душем при температуре 66 °C, а затем закаленные воздухововлекающим агентом, кирпичи обладают большей прочностью по сравнению с традиционными глиняными кирпичами. Из-за высокой концентрации оксида кальция в летучей золе класса C кирпич изображается как «самоцементирующийся». Этот метод производства экономит энергию, снижает загрязнение окружающей среды ртутью и часто обходится на 20% дешевле, чем традиционное производство глиняного кирпича.

Различия между блоками из газобетона и блоками с летучей золой

Блоки из газобетона и блоки из газобетонаРазличия между полнотелыми и пустотелыми блоками

Полнотелые блоки и пустотелые блоки Лабораторные испытания бетонных блоков 900 блоки также должны быть проверены на их качество и производительность. IS Code IS 2185: 2008 содержит все виды испытаний, которые можно проводить на разных типах бетонных блоков. 2. Плотность Испытание – Для проведения данного испытания необходимо взять 3 блока. Для определения плотности блока его сначала нагревают в духовке до 100 градусов Цельсия, а затем охлаждают до комнатной температуры. Теперь возьми размеры блока и из этого узнай объем и взвесь блок. Плотность блока определяется из приведенного ниже соотношения, и средняя плотность 3 блоков будет конечной плотностью блока. 3. На сжатие Прочность Испытание — Для определения средней прочности на сжатие бетонных блоков кладки берут восемь блоков. Блоки должны быть протестированы в течение 3 дней после того, как они были собраны в лаборатории. Возраст каждого блока должен составлять 28 дней. Затем блоки помещают в машину для испытания прочности на сжатие. После того, как блоки помещены в испытательную машину, половина ожидаемой максимальной нагрузки прикладывается с постоянной скоростью, а оставшаяся нагрузка прикладывается не менее чем за 2 минуты. Нагрузка, при которой блок кладки разрушается, и максимальная нагрузка, деленная на общую площадь сечения блока, дают прочность блока на сжатие. Аналогичным образом проводятся испытания оставшихся 7 блоков, и среднее значение прочности 8 блоков является конечной прочностью бетонного блока на сжатие. Чем отличаются полевые испытания бетонных блоков? На небольших объектах или в случаях, когда блоки не могут быть отправлены в лабораторию для испытаний, можно провести некоторые испытания бетонных блоков на месте для проверки качества и характеристик блоков. 3. Долото Испытание – С помощью долота в монолитных бетонных блоках вырезается канавка, идущая горизонтально со всех четырех сторон одинаковой глубины. 4. Гвоздь Тест – В этом тесте нужно забить гвоздь в образец блока с разных сторон блока. Если блок сопротивляется введению гвоздя и его труднее забить, то блок обладает высоким сопротивлением. 5. Текстура — Блоки должны иметь зернистую текстуру поверхности. Если бетонный блок имеет гладкую текстуру, это указывает на большее содержание карьерной пыли в пропорции смеси. Это ослабляет прочность бетона, что приводит к получению блоков с низкой прочностью на сжатие. 6. Форма и Размер – Блок должен иметь однородную форму с острыми краями. Как осуществляется хранение блоков и обращение с ними? Блоки доступны в виде пустотелых и полнотелых бетонных блоков, пустотелых и полнотелых блоков из легкого бетона, блоков из автоклавного ячеистого бетона, блоков из бетонной каменной кладки и блоков на основе грунта. Блоки следует выгружать по одному и укладывать в обычные ярусы, чтобы ограничить поломку и порчу. Их нельзя сбрасывать на площадке. Высота штабеля не должна превышать 1,2 м, длина штабеля по возможности не должна превышать 3,0 м, а ширина должна составлять два или три блока. Блоки, выдержанные в течение 28 дней, должны быть доставлены на площадку. Если период отверждения составляет менее 28 дней, они должны быть уложены отдельно. Все блоки должны подвергаться водяному отверждению в течение 10–14 дней и воздушному отверждению еще 15 дней; поэтому в строительстве нельзя использовать блоки с отверждением менее 28 дней. Некоторые из брендов производителей газобетонных блоков в Индии? Некоторые бренды производителей блоков летучей золы в Индии? Заключение: Бетонные блоки широко используются в строительстве по всей стране. В приложении Arkihive вы найдете множество строительных материалов! Загрузите приложение сейчас, чтобы исследовать и просматривать бесконечный ресурс строительных материалов. Блоки AAC против красного кирпича — автоклавные газобетонные блоки легкие, несущие, прочные и консервативные изделия, которые могут быть изготовлены для удовлетворения любых потребностей. Блоки AAC представляют собой зеленый выбор вместо красного кирпича из-за их колоссального потенциала для защиты от тепла и звука. Блоки газобетона лучше традиционных красных кирпичей во многих отношениях. Учитывая влияние и необходимость этих факторов, мы, несомненно, можем принять решение. Доступность блоков AAC разных размеров и возможность изменять размеры для чрезвычайных ситуаций позволяют им оставаться впереди. В то время как красный кирпич обычно доступен в нескольких стандартных размерах. Более того, для красных кирпичей нет возможности кастомизации. Газобетонный кирпич обеспечивает более высокую скорость выполнения строительных работ по сравнению с обычным кирпичом. Кроме того, они экономически эффективны благодаря различным уникальным характеристикам, таким как легкий вес и высокая степень сжатия. Следующие факторы способствуют более высокой скорости строительства из газобетона: Отличительной особенностью блоков AAC является то, что они не требуют процесса предварительного отверждения. Отверждение на воздухе блоков AAC не требует отверждения. Следовательно, поскольку красный кирпич требует более 7 дней твердения, газобетон гораздо более удобен в использовании. Кроме того, в процессе замешивания раствора готовый клей выступает в роли помазывающего вещества. С другой стороны, для работ из красного кирпича необходимы ручные усилия. Цемент, воду и песок необходимо смешивать лично. Это остается основным отличием блоков AAC от блоков из красного кирпича. Газобетонные блоки более долговечны и обеспечивают более надежную защиту от огня, сейсмических воздействий, сырости, термитов, насекомых и т. д. Кроме того, квадрат AAC также более однороден по дизайну (в целом 1,5 мм (+/-) разнообразие), что существенно укрепляет весь процесс. Обычные блоки более нежные, чем блоки AAC (ломкость около 10-12%), что может привести к потерям на месте, а также к недостаткам в общей застройке. Используя блоки AAC, дизайнеры могут увеличить продолжительность жизни задачи. И это требует меньше процесса ремонта. Традиционный красный кирпич может потреблять около 25 кг почвы, что в долгосрочной перспективе негативно влияет на климат. Кроме того, блоки AAC изготавливаются из мух, которые являются побочным продуктом тепловых электростанций и не являются ядовитыми по своей природе. Их процессы сборки гарантируют, что любые отходы продукта не пропадут зря. Кроме того, при изготовлении газобетонных блоков отсутствуют загрязнения. Одним из существенных различий между блоками AAC и красным кирпичом является способность блокировать нежелательные шумы. Исследования показали, что газобетон способен предотвращать шум около 42 дБ. В то время как традиционные кирпичи не дают таких преимуществ. Ниже приведены наиболее распространенные испытания, проводимые на бетонных блоках 9.0003

Ниже приведены наиболее распространенные испытания, проводимые на бетонных блоках 9.0003

Определение размеров бетонных блоков  Плотность блока = масса/объем (кг/м3)

Плотность блока = масса/объем (кг/м3)  Ниже приведены наиболее распространенные тесты этих блоков. Следует отметить, что эти тесты не требуют квалифицированной рабочей силы, поэтому их может сделать любой.

Ниже приведены наиболее распространенные тесты этих блоков. Следует отметить, что эти тесты не требуют квалифицированной рабочей силы, поэтому их может сделать любой.

Угол Испытание бетонного блока  Его следует разрезать в центре блока, пока блок не разделится на две части. действия. Если процесс долбления тяжелый и занимает значительное количество времени, то можно считать, что блоки качественные. Если глубина канавки при отрыве блока больше, то блок качественный. Если во время долбления блок разбивается на несколько частей, то этот блок следует избегать, так как он плохого качества.

Его следует разрезать в центре блока, пока блок не разделится на две части. действия. Если процесс долбления тяжелый и занимает значительное количество времени, то можно считать, что блоки качественные. Если глубина канавки при отрыве блока больше, то блок качественный. Если во время долбления блок разбивается на несколько частей, то этот блок следует избегать, так как он плохого качества. Допуск размеров с обеих сторон должен составлять ±3 мм.

Допуск размеров с обеих сторон должен составлять ±3 мм. Блоки должны располагаться вблизи места проведения работ так, чтобы для их транспортировки требовалось минимальное усилие. Дата изготовления блоков должна быть соответствующим образом промаркирована на штабелях блоков, изготовленных на заводе или на площадке.

Блоки должны располагаться вблизи места проведения работ так, чтобы для их транспортировки требовалось минимальное усилие. Дата изготовления блоков должна быть соответствующим образом промаркирована на штабелях блоков, изготовленных на заводе или на площадке. Они широко используются в небоскребах по всей стране благодаря их высокой теплоизоляции и термостойкости. Блок Siporex имеет малый вес и обеспечивает превосходную звукоизоляцию для всех конструкций.

Они широко используются в небоскребах по всей стране благодаря их высокой теплоизоляции и термостойкости. Блок Siporex имеет малый вес и обеспечивает превосходную звукоизоляцию для всех конструкций. Он имеет превосходную отделку стен, которая достигается за счет предотвращения просачивания и выцветания, имеет до 20% лучшую теплоизоляцию по сравнению с традиционным глиняным кирпичом. Они доступны во всех стандартных размерах кирпича, т.е. стандартном (190 x 90 x 90 мм), номинальный (230 x 110 x 75 мм), а также конфигурацию 250 x 125 x 75 мм.

Он имеет превосходную отделку стен, которая достигается за счет предотвращения просачивания и выцветания, имеет до 20% лучшую теплоизоляцию по сравнению с традиционным глиняным кирпичом. Они доступны во всех стандартных размерах кирпича, т.е. стандартном (190 x 90 x 90 мм), номинальный (230 x 110 x 75 мм), а также конфигурацию 250 x 125 x 75 мм. Его свойства, такие как долговечность, прочность и структурная стабильность, огнестойкость, изоляция и звукопоглощение, делают его пригодным для различных видов использования. Бетонные блоки подходят для регионов, где кирпич или камень удовлетворительного качества для кладки недоступны по реальной цене. При наличии необходимого ассортимента заполнителей для производства их используют для кладки блоков для блоков, которые можно использовать для несущих и даже ненесущих стен, перегородок и панельных стен.

Его свойства, такие как долговечность, прочность и структурная стабильность, огнестойкость, изоляция и звукопоглощение, делают его пригодным для различных видов использования. Бетонные блоки подходят для регионов, где кирпич или камень удовлетворительного качества для кладки недоступны по реальной цене. При наличии необходимого ассортимента заполнителей для производства их используют для кладки блоков для блоков, которые можно использовать для несущих и даже ненесущих стен, перегородок и панельных стен. Блоки AAC против красного кирпича: различия между ними

Более того, они безвредны для экосистемы и лучше анализируются, чем бетон, дерево, блоки и камень. Они могут повысить скорость разработки, снизить затраты и уменьшить нежелательные потери на строительных площадках.

Более того, они безвредны для экосистемы и лучше анализируются, чем бетон, дерево, блоки и камень. Они могут повысить скорость разработки, снизить затраты и уменьшить нежелательные потери на строительных площадках. Таким образом, они обеспечивают точные размеры и просты в настройке.

Таким образом, они обеспечивают точные размеры и просты в настройке.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

Блок AAC используется в качестве строительного материала для внутренних и наружных конструкций. Блоки могут быть покрыты штукатуркой или облицовочными материалами, такими как фасадный кирпич или виниловый сайдинг. Блоки AAC обычно используются при строительстве жилых сетей и различных видов частной собственности, промышленных и деловых структур, таких как отели, рабочие места, больницы скорой помощи и школы. Благодаря своей феноменальной теплоизоляционной способности газобетонный кирпич находит применение во внутренних и наружных строительных проектах. Они идеально подходят для высотных конструкций.

Блок AAC используется в качестве строительного материала для внутренних и наружных конструкций. Блоки могут быть покрыты штукатуркой или облицовочными материалами, такими как фасадный кирпич или виниловый сайдинг. Блоки AAC обычно используются при строительстве жилых сетей и различных видов частной собственности, промышленных и деловых структур, таких как отели, рабочие места, больницы скорой помощи и школы. Благодаря своей феноменальной теплоизоляционной способности газобетонный кирпич находит применение во внутренних и наружных строительных проектах. Они идеально подходят для высотных конструкций.