Газосиликат и газобетон отличия: Чем отличается газобетон от газосиликата: технология производства, сравнение параметров, достоинства и недостатки, что лучше

Отличия газосиликата и газобетона — чем отличается газосиликатный блок от газобетонного

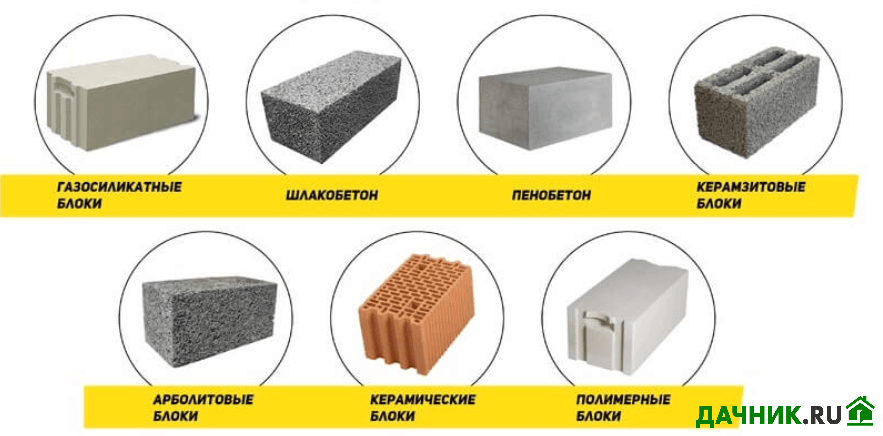

Для уменьшения тепловых потерь в современном строительстве все чаще используются блочные конструкции из ячеистых бетонов — газосиликата и газобетона, которые обладают повышенными теплоизолирующими свойствами. Эти материалы постоянно соперничают между собой — их довольно часто путают даже профессионалы из-за одинаковых характеристик и аналогичной сферы применения.

Чтобы дать ответ на вопрос: «В чем отличие газосиликата от газобетона и что лучше?», давайте разберемся, из каких компонентов состоят эти материалы, а потом сравним их плюсы и минусы. Но перед этим важно уточнить, что газосиликат – это один из видов газобетона, только созданный методом принудительного твердения. Именно способ его производства и сказывается на основных характеристиках готовых изделий.

Технологии изготовления

Газобетонные изделия производятся из следующих компонентов: цемента (60%), извести, песка, воды и пудры из алюминия, которая необходима для образования полостей. Существует 2 способа их производства — неавтоклавного (естественного) твердения и автоклавного (синтезного).

Существует 2 способа их производства — неавтоклавного (естественного) твердения и автоклавного (синтезного).

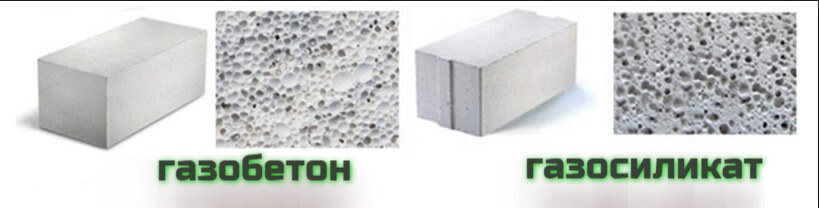

Блоки, сделанные неавтоклавным способом, имеют сероватый оттенок, который им придает главный связующий компонент данного состава — цемент. Он же влияет и на прочностные качества: чем выше процент его содержания, тем прочнее будет стройматериал.

Газоблок автоклавного твердения – это и есть газосиликат. Он изготавливается исключительно в заводских условиях, на завершающем этапе производства подвергаясь обязательной термообработке в автоклаве. Данная технология делает изделия более прочными, надежными и увеличивает степень их теплоизоляции.

Газосиликат — это смесь песка (60%) и извести (25%) с примесью пудры из алюминия. Газосиликатный блок в отличие от газоблока имеет белый оттенок, который ему придает высокое содержание извести как основного наполнителя данного состава. Нередко в смесь добавляются специализированные добавки, повышающие качественные показатели стройматериала.

Использование недорогих газобетонных или газосиликатных блоков — оптимальное решение, которое все чаще применяется для малоэтажного строительства. Основные преимущества домов из ячеистых бетонов, которые добавляют им популярности: низкая теплопроводность, высокая морозостойкость, экологичность, пожароустойчивость и невысокая цена.

Выбор в пользу одного из них следует делать, исходя из анализа основных отличий газосиликата и газобетона, их преимуществ и недостатков.

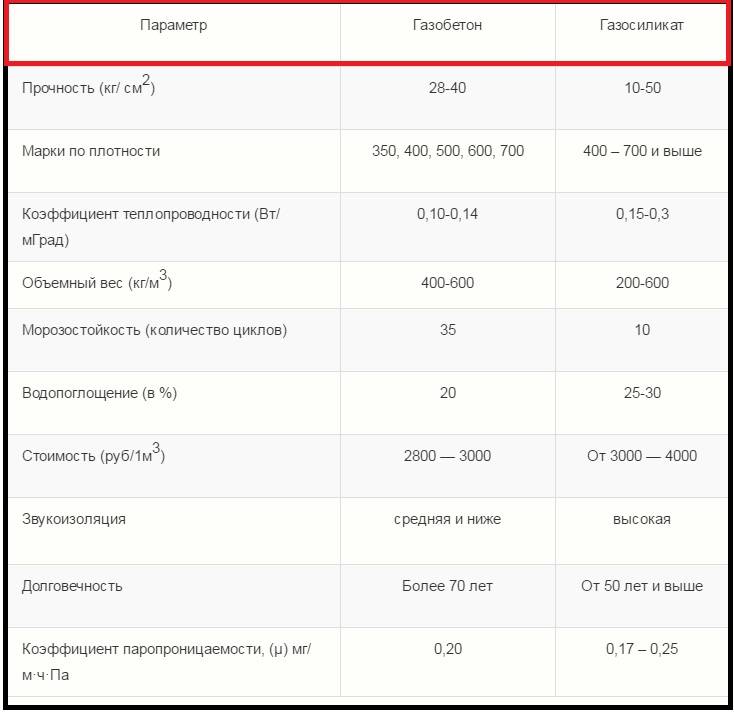

Сравниваем характеристики

Главное, чем отличается газосиликат от газоблока, это более высокие теплоизоляционные и прочностные качества благодаря равномерному размещению полых ячеек по объему готового изделия.

А вот по таким показателям, как прочность и огнестойкость, опережает именно газобетон. И хотя повышенная прочность приводит к увеличению веса, что создает дополнительные нагрузки на фундамент, она позволяет применять материал для возведения сооружений с повышенной взрывопожарной и сейсмической опасностью.

По морозоустойчивости газобетон также существенно превосходит соперника из-за более низкой водопоглощаемости.

Заводское производство гарантирует строго выдержанную геометрию газосиликатных изделий, что позволяет уменьшить расход материалов, необходимых для их кладки (клея) и отделки (штукатурки).

Здание из газосиликата имеет более красивый и эстетичный вид даже без дополнительной отделки.

Чем еще отличается газосиликат от газобетона, так это более высокой ценой. Что объясняется со сложным процессом его изготовления.

По всем остальным показателям, таким как прочность, долговечность, скорость кладки, материалы почти не отличаются.

Какой материал выбрать

Разобрав по пунктам, чем отличается газосиликатный блок от газобетонного, приходим к выводу: первый обладает большим количеством преимуществ. Это легко объясняется тем, что он производится по новым методикам в заводских условиях. Но это совсем не означает, что газобетонные изделия не находят применения при строительстве зданий. У них есть свои плюсы — прочность, водопоглощение, огнеупорность, цена – которые играют очень важную роль при выборе стройматериалов.

Это легко объясняется тем, что он производится по новым методикам в заводских условиях. Но это совсем не означает, что газобетонные изделия не находят применения при строительстве зданий. У них есть свои плюсы — прочность, водопоглощение, огнеупорность, цена – которые играют очень важную роль при выборе стройматериалов.

Выбирая между этими материалами, воспользуйтесь следующими рекомендациями:

для возведения второстепенных построек и перегородок внутри помещений имеет смысл использовать недорогой газобетон, что позволит уменьшить общие затраты на строительство;

капитальные сооружения лучше строить из более качественного газосиликата;

газосиликат не подходит для северных регионов страны, поскольку стены нужно будет дополнительно утеплять или повышать теплоемкость за счет увеличения их толщины;

газосиликат не рекомендован и для регионов с высокой влажностью, так как подобные условия приводят к быстрому охрупчиванию материала, а в итоге — к разрушению всего сооружения;

при возведении зданий из газобетона важно обращать внимание на качество блоков — высокий процент брака приведет к трещинам, перекосам, вытеканию клея через неровности и, как следствие, высокой теплопотере зимой;

газосиликат рекомендуется устанавливать на ленточном фундаменте с использованием армирования кладки, т.

к. такие блоки имеют склонность к подвижкам, что может привести к разрушению здания.

к. такие блоки имеют склонность к подвижкам, что может привести к разрушению здания.

И еще один совет

Перед покупкой материла важно определиться не только с основными отличиями газосиликатных блоков от газобетонных, но и с целью их использования. К примеру, чтобы утеплить стены или построить перегородки, достаточно купить блоки плотностью 300 кг/куб.м. А вот несущие конструкции многоэтажных сооружений нужно возводить из более тяжелых блоков плотностью выше 500 кг/куб.м.

Конечный же выбор всегда остается за потребителем. Ведь каждый застройщик отдает предпочтение определенному строительному материалу, руководствуясь исключительно собственными целями, взглядами и приоритетами.

Газобетон или газосиликат — отличия, в чем разница и что лучше для дома

1.Газосиликатные и газобетонные блоки – в чем разница

1.1.Особенности газобетона

1.2.Особенности газосиликата

2.Чем отличается газобетон от газосиликата

2. 1.Газоблоки

1.Газоблоки

2.2.Газосиликаты

3.Сравниваем свойства стройматериалов

4.Плюсы и минусы

5.Особенности применения

5.1.Газобетон

5.2.Газосиликат

В сфере частного строительства востребованы теплоэффективные блоки. Исходя из технологии изготовления, есть разные виды этих стройматериалов. К примеру, газобетон или газосиликат. Застройщикам важно знать, чем отличается газосиликатный блок от газобетонного блока, ведь от этого зависят характеристики постройки. Среди отличий этих материалов по большей мере – компоненты, используемые в производстве, что предопределяет эксплуатационные свойства. Расскажем, что лучше газосиликатные или газобетонные блоки.

Газосиликатные и газобетонные блоки – в чем разница

Оба стройматериала относятся к ячеистым бетонам, т.е. к блочным строительным изделиям, в изготовлении которых используется цемент, либо известь. Они отличаются структурой с наличием ячеек-пузырьков. За счет пор наполненных воздухом, существенно повышается теплоизоляция.

За счет пор наполненных воздухом, существенно повышается теплоизоляция.

В теории, постройки, возводимые из ячеистого бетона, даже не нуждаются в утеплении. Однако в российских климатических условиях, о дополнительной защите от холода все же стоит задуматься. Чтобы определить отличия газобетонных и газосиликатных блоков, нужно изучить, что представляют эти стройматериалы.

Особенности газобетона

Это стройматериал, который активно применяется в сфере малоэтажного строительства. По таким параметрам, как надежность и теплоизоляция, газоблоки не уступают традиционному кирпичу. Однако, использование этого материала способствует эффективному сохранению тепла внутри дома.

Плюсы:

- Точная геометрия. С учетом простой обработки, это преимущество открывает возможности для создания почти бесшовной кладки. Также за счет точности геометрических параметров повышается скорость строительства.

- Хорошая теплоизоляция.

- Паропроницаемость. В строениях из этого материала влага не будет накапливаться в комнатах, стены «дышат». Ввиду этого, на стенах и потолке не образуется плесень, а напротив, создается оптимальный микроклимат.

- Пожаробезопасность. Применение ячеистых бетонов способствует повышению пожарной безопасности построек. Даже в случае возгорания, стройматериал не будет плавиться.

- Экологичность. В производстве применяются компоненты, не содержащие токсичных элементов. Состав экологичен, поэтому готовый материал полностью безопасен.

Эти плюсы делают газоблоки оптимальным стройматериалом для строительства. Из минусов материала отметим недостаточную прочность для полноценного применения в возведении домов с тремя и более этажами. Они имеют невысокую звукоизоляцию, в сравнении с обычным кирпичом.

Особенности газосиликата

Они также входят в категорю бетонов ячеистого типа, производятся с добавлением известково-кремнистой смеси. В состав также входит диоксид кремния, что предопределяет название материала. Стройматериал легко сверлится, распиливается с помощью пилы, разрезается. Поэтому он часто используется, когда невозможно применение сложного оборудования и спецтехники. Еще один плюс материала связан с легким весом.

В состав также входит диоксид кремния, что предопределяет название материала. Стройматериал легко сверлится, распиливается с помощью пилы, разрезается. Поэтому он часто используется, когда невозможно применение сложного оборудования и спецтехники. Еще один плюс материала связан с легким весом.

У газосиликата те же плюсы, что у газоблоков, однако разница заключается в звуко- и теплоизоляционных свойствах. Газосиликатные блоки отличаются гигроскопичностью, у них малая прочность на изгиб. Ввиду гигроскопичности сфера применения стройматериала ограничивается. В условиях влажности от 75%, он применяется исключительно с дополнительной обработкой.

Чем отличается газобетон от газосиликата

При анализе отличий этих блочных стройматериалов, выделяют разные свойства. Они разные по показателям морозостойкости и теплопроводности, звукоизоляции ввиду того, что при изготовлении применяются разные связующие элементы. Рассмотрим отличия газосиликата и газобетона по особенностям изготовления.

Газоблоки

Его изобрели в Швеции, сегодня изготавливается и поставляется на рынок автоклавный бетон, изготавливаемый из песка, цемента, извести, воды и пудры на алюминиевой основе, за счет чего материал приобретает ячеистую структуру. Эта смесь подвергается вибрации, далее она застывает и затвердевшие изделия разрезают на блоки с заданными размерами. Готовые блоки обрабатываются в автоклаве под высоким давлением при температуре от 180 до 200 градусов по Цельсию. Суть этого этапа заключается в придании прочности стройматериалу. Несмотря на высокую прочность, газобетон отличает небольшой вес, он поддается обработке с помощью ручного инструмента. В этом плане, он похож на дерево, но при этом является огнестойким.

При этом, есть способ, не предусматривающий автоклавирование. Речь идет о газобетонных блоках воздушного отвердения, когда набор прочности и высыхание происходит в естественных условиях. В современном строительстве неавтоклавные блоки почти не используются.

Газосиликаты

Сравниваем свойства стройматериалов

Далее оценим, что лучше газобетон или газосиликат с помощью сравнения характеристик двух материалов.

- Прочность. Газосиликаты имеют прочность от 10 до 50 кг/см2, что объяснимо характеристиками кварцевого песка и неравномерностью распределения пор. В этом плане газоблоки имеют прочность от 28 до 40 кг/см2, поэтому, материал является более стабильным.

- Долговечность. У газобетона срок эксплуатации выше за счет более низкой морозостойкости и водопоглощения.

- Паропроницаемость. У газосиликатных блоков коэффициент паропроницаемости может колебаться в большом диапазоне. В этом плане газоблоки имеют более стабильные показатели.

- Водопоглощение. Газобетонные блоки имеют влагостойкость выше, за счет чего, в отдельных случаях не требуется дополнительная обработка.

- Морозостойкость. По этому параметру также выигрывает газобетон, который зачастую используется в регионах с холодным климатом.

- Плотность. У обоих стройматериалов плотность является примерно одинаковой, однако газоблоки по плотности могут отличаться. Самые прочные изделия используются в сфере монолитного строительства.

- Теплоизоляция. Газоблоки отличает лучшая теплоизоляция ввиду низкой теплопроводности и применения в производстве вяжущего вещества.

Плюсы и минусы

Итак, газобетон или газосиликат для дома – что лучше? Мы уже рассмотрели особенности этих материалов, поэтому по ним можно сделать вывод о плюсах и минусах, а также целесообразности применения.

Отметим плюсы, которые в равной степени характерны для обоих материалов:

- Паропроницаемость.

- Доступность.

- Хорошая звуко- и теплоизоляция.

- Экологичность.

- Негорючесть.

- Возможность облицовки с помощью разных декоративных штукатурок.

- Отсутствие тепловых мостов (минимальная толщина шва).

- Быстрый монтаж за счет больших размеров блоков.

Из минусов газоблоков строители отмечают низкую прочность и хрупкость. В результате подвижек грунта, на стенах могут образоваться трещины и испортиться отделка. Газосиликатные блоки плохо противостоят нагрузке на растяжение и изгиб, а также на сжатие. По этой причине, строительство многоэтажных домов невозможно, ведь стены попросту разрушаются под собственным весом. Иногда, этот материал может повредиться даже в процессе транспортировки или укладки.

Особенности применения

Рассмотрим особенности применения этих стройматериалов.

Газобетон

Преимущество газобетонных блоков заключается в доступности. Постройки из газоблоков хорошо удерживают тепло, при этом летом в таком доме будет прохладно. Газоблочное здание относится к категории быстровозводимых, в сравнении с кирпичом, за счет большим размеров блоков. Газобетона отличает довольно ровная поверхности. При условии, что строительство ведется на совесть, чтобы оштукатурить стены, понадобится небольшой слой отделочного материала.

Это огнестойкий материал, который может противостоять пламени на протяжении 2-3 часов без потери несущей способности. Газоблочные дома в сравнении с деревянными строениями, не привлекают грызунов и насекомых, не подвержены грибку.

Газосиликат

В процессе возведения сооружений из газосиликатных блоков нужно помнить о таких моментах:

- Понадобится составление качественного проекта.

- Работать с газосиликатом нужно предельно аккуратно.

- Особое внимание уделяют фундаменту.

- Между кладкой и фундаментом понадобится гидроизоляция.

- Нельзя строить здания выше 3 этажей.

- Важна качественная отделка.

С учетом предоставленной информации, Вы сможете без проблем определить целесообразность применения одного из этих материалов для решения конкретной задачи.

В статье использованы фотографии с сайта

https://s-stroit.ru.

RAAC and Ruin — Watts Property Services

Тревор Раштон, директор

Недавно была подчеркнута возможность внезапного выхода из строя армированных автоклавных пенобетонных досок. Так как же геодезисты могут определить, использовался ли материал для строительства, и определить предупреждающие знаки?

Статья опубликована в RICS Journal. Нажмите здесь , чтобы прочитать статью полностью.

Считалось, что чрезмерные деформации и поперечные трещины являются ключевыми предупреждающими признаками разрушения армированного автоклавного ячеистого бетона (RAAC), но недавние исследования показали гораздо более серьезный риск внезапного разрушения. В мае Постоянный комитет по структурной безопасности (SCOSS) выпустил предупреждение об обрушении школьной крыши в прошлом году (bit.ly/SCOSSraacfail), предупреждение было принято по рекомендации Ассоциации местного самоуправления.

В мае Постоянный комитет по структурной безопасности (SCOSS) выпустил предупреждение об обрушении школьной крыши в прошлом году (bit.ly/SCOSSraacfail), предупреждение было принято по рекомендации Ассоциации местного самоуправления.

В отчете SCOSS отмечается наличие трещин при сдвиге рядом с опорой в здании школы, а также возможные признаки того, что натянутая арматура останавливается, не доходя до нее. Кровельное покрытие было заменено, и считалось, что термические эффекты также могли способствовать разрушению, поскольку изгиб или прогиб могут быть вызваны ограничением на концах досок, которое предотвращает тепловое расширение.

Хотя эти две вещи не обязательно связаны друг с другом — доски, возможно, уже были закреплены, — повторная кровля из более темного материала могла привести к большему расширению, так как он будет поглощать больше инфракрасного света, создавая тем самым большую степень прогиба.

SCOSS также упомянул об обнаружении связанных с водой повреждений и отколов на крыше торгового помещения, в то время как в других отчетах упоминались доказательства коррозии стальной арматуры в результате проникновения влаги. Таким образом, хотя центрального реестра зданий, содержащих RAAC, нет, владельцы, местные органы власти, фонды здравоохранения и органы образования должны предпринять шаги, чтобы определить, где используются такие доски, чтобы можно было снизить риски.

Таким образом, хотя центрального реестра зданий, содержащих RAAC, нет, владельцы, местные органы власти, фонды здравоохранения и органы образования должны предпринять шаги, чтобы определить, где используются такие доски, чтобы можно было снизить риски.

Состав и история

Автоклавный газобетон (AAC) был разработан в Швеции в 1920-х годах и представлен в Великобритании в конце 1950-х годов.

В наиболее распространенном виде используется при строительстве легких термоблоков.

Сырьем являются цемент, доменный шлак, пылевидная топливная зола или кварцевая мука, которые смешивают с водой и алюминиевой пудрой. Затем суспензия отливается в форму, где химическая реакция между алюминием и другими компонентами увеличивает объем смеси примерно в пять раз с образованием небольших пузырьков газообразного водорода.

Водород испаряется, оставляя ячеистую бетонную смесь, затем продукт извлекают из формы и отверждают в автоклаве в течение 8-15 часов при высокой температуре и давлении для контроля усадки при высыхании.

Плиты RAAC, в свою очередь, фактически изготовлены из того же материала сердцевины, что и эти неармированные термоблоки AAC, и имеют торговые названия, такие как Sipporex, Durox, Celcon или Thermalite.

Материал обычно светло-серого или почти белого цвета, легко ломается или повреждается ручными инструментами или острыми предметами.

Поскольку бетон не очень хорошо сцепляется со стальной арматурой, ее необходимо согнуть в крюки или добавить приваренные поперечины, чтобы зафиксировать ее на месте, в то время как для защиты от коррозии также необходимо покрытие из латекса или битума.

Доски RAAC имеют прямоугольное поперечное сечение, когда также очевидна ячеистая структура, со скошенными краями, которые при укладке имеют вид V-образного паза. Как правило, доски имеют ширину от 300 мм до 750 мм, а пролеты до 6 м известны. Обычно толщина 100–250 мм.

С середины 1950-х до середины 1980-х годов доски RAAC часто выбирались для использования настила крыш в школьных зданиях и подобных конструкциях; будучи легкими, они позволили сэкономить на конструкции несущих конструкций, а также улучшить тепловые характеристики. Другое использование включало стеновые панели, например, в торговых центрах и офисных зданиях.

Другое использование включало стеновые панели, например, в торговых центрах и офисных зданиях.

Однако RAAC отличается от железобетона и ведет себя по-другому. У него гораздо более высокий модуль упругости, чем, например, у железобетона, а это означает, что при заданной нагрузке прогиб будет примерно в десять раз больше, чем у эквивалентной бетонной доски при аналогичных условиях нагрузки. RAAC также более уязвим к коррозии и имеет более низкую прочность на сжатие, чем железобетон.

В 1982 году производство RAAC в Великобритании было остановлено из-за опасений по поводу его структурных характеристик и ожидаемого срока службы, который впоследствии был предсказан BRE примерно на 30 лет.

Стабильность более современных импортных панелей также подвергалась сомнению. В результате доски RAAC не считаются долговечными материалами, и ссылки на них в BS 8110 и EN 12602 были исключены из-за опасений придать респектабельность относительно недолговечному материалу.

Предупреждающие знаки

Инспекторы часто назначаются для проведения осмотров состояния и планово-предупредительных проверок, и из этого следует, что они должны быть знакомы с определением как использования RAAC, так и его возможных дефектов и проблем с производительностью.

Предупреждающими признаками могут быть трещины и разрушения вокруг подшипников, поперечные трещины или ширина подшипника менее 40 мм. Прогиб можно проверить и измерить, и результаты, превышающие одну сотую пролета, вызывают беспокойство. В некоторых случаях софиты могут быть скрыты подвесными потолками, поэтому их стоит вскрыть, чтобы проверить наличие планок RAAC и, если есть, оценить их состояние.

Внешние признаки запотевания, предыдущих или текущих утечек могут свидетельствовать о выходе из строя планки RAAC. Поскольку считается, что термические эффекты могут способствовать ухудшению состояния, проверьте, не было ли восстановлено покрытие крыши, в частности, там, где нагрузка могла увеличиться или где поверхность раньше отражала, а теперь стала черной, что поглощает больше инфракрасного света и приводит к более высоким температуры внутри кровельной конструкции.

Обнаружив RAAC, важно направить клиента или владельца к соразмерным действиям, не впадая в панику.

При оценке риска необходимо учитывать использование здания, поскольку, например, занятая классная комната представляет более высокий риск, чем незанятый магазин. Результаты оценки состояния послужат основой для плана управления и помогут определить, следует ли рассмотреть возможность замены и когда.

Если настил крыши в хорошем состоянии, но необходимо заменить покрытие, примите во внимание возможное увеличение нагрузки во время работы, а также любое увеличение в результате использования более тяжелых материалов. Для уменьшения статической нагрузки может потребоваться рассмотрение таких мер, как удаление стружки, а также использование разрывных пролетов.

При определенных обстоятельствах может потребоваться более тщательный осмотр досок.

Проверьте, не прогнулась ли одна из них в большей степени, чем другие – например, разница в 20 мм между соседними досками будет существенной. Также ищите признаки предыдущего проникновения воды и проверяйте арматуру на признаки коррозии.

Положение поперечной арматуры можно определить с помощью измерителя покрытия, электромагнитного устройства, которое измеряет изменения напряжения, возникающие в результате реакции на приложенные магнитные поля. Также следует проверить расположение натяжной арматуры, чтобы убедиться, что она доходит до концов досок. Такая арматура должна присутствовать вокруг промежуточных опор, так как из-за термического воздействия могут возникнуть провисания, а также следует проверять наличие поперечной арматуры. Лабораторный анализ образцов подтвердит состав досок, а также степень карбонизации, поскольку последняя может привести к такой деградации, как растрескивание микроструктуры RAAC.

Если анализ и оценка риска обнаружат, что доски можно сохранить, важно внимательно следить за ситуацией на предмет признаков ухудшения состояния в будущем. В то время как BRE раньше сообщал, что материал будет показывать признаки отказа в течение определенного периода времени, внезапный отказ, о котором сообщает SCOSS, предполагает, что геодезистам, возможно, следует быть более бдительными.

Ячеистые легкие бетонные материалы, применение и преимущества

Ячеистый легкий бетонтакже известен как CLC. Другими словами, CLC также известен как пенобетон. CLC широко используется в строительных целях, поскольку он имеет различные преимущества и возможности использования по сравнению с традиционными бетонными кирпичами.

Пенобетон изготавливается путем смешивания портландцемента, песка, золы-уноса, воды и пенобетона в различных пропорциях. Этот CLC (ячеистый легкий бетон) можно производить на строительных площадках с использованием машин и форм, используемых для обычного бетона.

Одной из важных характеристик пенобетона является способность к самоуплотнению, т.к. уплотнение не требуется. А также он легко вытекает из насоса для заполнения формы. Благодаря этому свойству его можно прокачивать на максимальное расстояние и высоту.

Структура ячеистого легкого бетона Ячеистый легкий бетон содержит пену, летучую золу и цемент.

Во-первых, это Пена: Пена образуется из генератора пены, который производит пену с помощью соответствующего агента. Воздух поддерживается на уровне от 40 до 80 процентов от общего объема. Размер отличий от 0,1 до 1,5 мм в диаметре. Основное сырье используется для получения нееврейских и органических веществ.

Зольная пыль: Летучая зола обычно является отходом промышленности. А главное, золу-уноса нелегко утилизировать. Поскольку летучая зола является важным компонентом CLC, она решает проблему ее утилизации, а также очень экономична. А это делает пенобетон еще и экологически чистым.

Цемент: Ячеистый легкий бетон представляет собой гомогенную комбинацию портландцемента, цементно-кремнеземной, цементно-пуццолановой, известково-пуццолановой, известково-кремнеземной паст, имеющих одинаковую ячеистую структуру и получаемых из газообразующих химикатов пенообразователей. на измеренных уровнях.

Как производить легкий ячеистый бетон плотность ячеистого легкого бетона Плотность измеряется в кг на м 3 . Обычная плотность бетона 2400 кг/м 3 . А плотность пенобетона колеблется от 400 кг/м 3 до 1800 кг/м 3 .

Обычная плотность бетона 2400 кг/м 3 . А плотность пенобетона колеблется от 400 кг/м 3 до 1800 кг/м 3 .

В легком ячеистом бетоне плотность увеличивается за счет пенного заполнения и создается пеногенератором. Использование летучей золы в CLC уменьшило плотность, но не повлияло на общую прочность и структуру.

ПлотностьПенобетон производится в различных диапазонах для разных целей.

- Более низкая плотность (400-600 кг/м 3 ): Этот тип CLC низкой плотности идеально подходит для тепло- и звукоизоляции. Эти CLC плотности устойчивы к огню, термитам и влаге. А также используется в качестве заменителя стеклянной древесины, древесной шерсти и термокола.

- Средняя плотность (800-1000 кг/м 3 ): Кирпич этой плотности используется для изготовления сборных блоков для ненесущей кирпичной кладки. Размер этих кирпичей варьируется в зависимости от различных требований к дизайну и строительству.

- Высокая плотность (1200-1800 кг/м 3 ): этот конструкционный материал используется для

Возведение несущих стен и перекрытий малоэтажных сооружений, устройство перегородок, производство сборных блоков для несущей кирпичной кладки.

Преимущества CLC (пористый легкий бетон)

CLC имеет различные преимущества в зависимости от их применения.

- Легкий

- Огнестойкий

- Теплоизоляция

- Звукопоглощение и звукоизоляция

- Экологически чистый

- Экономичный

- Защита от термитов и защита от замерзания.

Легкий вес: CLC имеет малый вес, что помогает регулировать вес строительных материалов и выполнять подъемные работы.

Огнестойкость: Воздушные карманы в конструкции в основном отвечают за высокую огнестойкость. Стены из клееного бруса с высокой плотностью могут продержаться в огне часами.

Теплоизоляция: Пенобетон низкой плотности идеально подходит для теплоизоляции. При этой плотности он имеет плотность, которая поддерживает структуру.

При этой плотности он имеет плотность, которая поддерживает структуру.

Звукопоглощение: Низкая плотность повышает звукоизоляцию.

Безвредность для окружающей среды: Бетонные кирпичи с малым весом из летучей золы используют промышленные отходы.

Экономичность: Так как используются промышленные отходы, а также экономятся затраты на производство бетонных блоков. И это экономит стоимость строительства.

Ячеистый легкий бетон устойчив к термитам и морозам.

Применение легкого ячеистого бетона- CLC предпочтительнее для теплоизоляции в качестве кирпича и часов вместо плоских крыш и ненесущих стен.

- Материал низкой прочности используется для старых канализационных труб, колодцев, неиспользуемых подвалов и подвалов, резервуаров для хранения, туннелей и метрополитенов.

- Также используется для изготовления теплоизоляционной легкой стеновой панели.

- Поддерживает акустический баланс бетона.

- Используется в легкой термостойкой керамической плитке.

- Назначения дренажа грунтовых вод.

- Используется в мосту для предотвращения замерзания.

- Также используется для перлитовой штукатурки и легкого перлитового бетона.

Чем отличается легкий бетон от газобетона?

Существует путаница между газобетоном и газобетоном. В газобетоне пузырьки образуются химическим путем при реакции алюминиевой пудры с гидроксидом кальция и другими щелочными соединениями.

Газобетон представляет собой смесь воздухововлекающей добавки с бетоном. Пенобетон производится по другой технологии.

CLC имеет различные свойства для различных требований, поэтому он широко используется в строительных проектах по всему миру. Это также способствует предотвращению загрязнения воздуха, воды и шума.

Этот кирпич CLC обладает как свойствами, так и выгодностью, а его огнестойкость делает его более предпочтительным в качестве строительного материала строителями и архитекторами.

к. такие блоки имеют склонность к подвижкам, что может привести к разрушению здания.

к. такие блоки имеют склонность к подвижкам, что может привести к разрушению здания.