Газобетонные блоки как оштукатурить: Штукатурка стен из газобетона своими руками

Штукатурка стен из газобетонных блоков по всем правилам

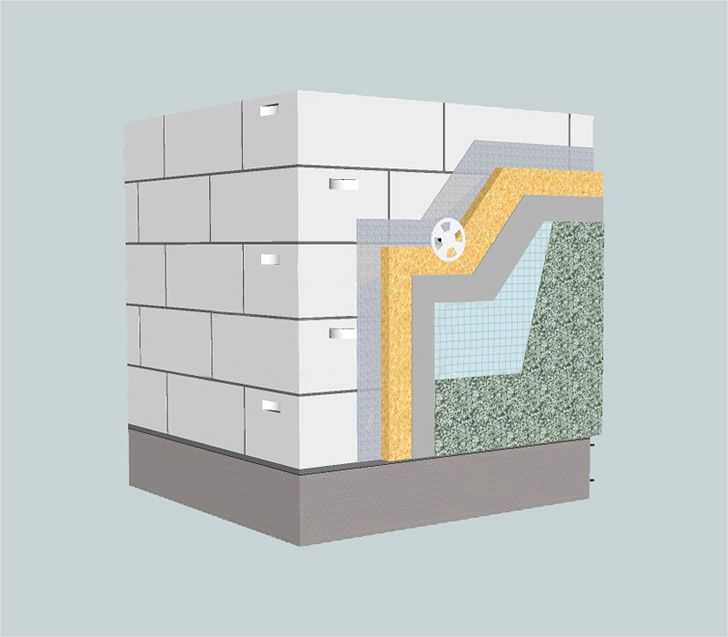

При возведении стен довольно часто используют газобетонные блоки. Они прочные и при этом легкие, по долговечности превосходят многие другие стройматериалы. Но для того чтобы газобетон на все 100% справлялся со своими функциями, необходимо дополнительно отделать стены. Во-первых, поверхность стен из этого вида блоков смотрится не слишком эстетично. Во-вторых, дополнительная отделка повышает звуко- и теплостойкость.

Для этого используют различные методы, но наибольшей популярностью пользуется оштукатуривание стен с помощью гипсового или цементно-известкового покрытия.

Учитывая, что стены из газобетона получаются довольно ровными, вполне достаточно использовать тонкий слой штукатурки. Это положительно сказывается на сроках и стоимости выполненных работ. Штукатурная смесь решает сразу несколько задач:

- придает дому эстетичный вид;

- защищает от загрязнений и попадания влаги;

- в сочетании с теплоизоляционным материалом создает комфортный микроклимат в помещениях и позволяет существенно сократить расходы на отопление.

Выбор штукатурки

Существует несколько основных видов штукатурных смесей для нанесения на газобетон:

- цементно-известковая;

- глиняная;

- гипсовая;

- цементная.

Состав первой представляет собой сочетание цемента, воды, извести. Глиняная представляет собой смесь из песка, глины. Это экологичная масса, но все же в современном строительстве используется нечасто. Гипсовая создает гладкий слой, имеет экономичный расход. Но наносить ее можно только в помещениях с низким уровнем влажности, поскольку она довольно хрупкая и поглощает воду.

Для помещений c высоким уровнем влажности целесообразно применять штукатурную смесь на основе цемента. Текстура у нее шероховатая за счет довольно крупных зерен, готовые стены холодные и не особенно приятные на ощупь.

Известковые виды штукатурок целесообразно использовать как грунтовку перед нанесением плитки. Такое вещество отличается хорошей паропроницаемостью.

Пошаговая технология нанесения штукатурки

Данный процесс включает ряд обязательных этапов.

1.Подготовительный этап

В первую очередь необходимо очистить стены от грязи и пыли, нанести на поверхность грунтовку. Такой состав снизит водопоглощение, повысит морозостойкость, предупредит образование плесени и грибков, а также улучшит сцепление со штукатурной смеси.

2.Установка маячков

Маячки представлены в виде направляющих профилей. Важен не только материал маячков, но и их правильное использование. От последнего фактора зависит, насколько ровным будет слой штукатурки. Нанесение смеси по маячкам снизит ее объем, поскольку не придется наносить состав до высоты профиля из металла. Для установки маячков в блоки следует по вертикали вбить 2 гвоздя или вкрутить 2 винта. Между ними натягивают провод. Крепятся маяки в 10-15 см от пола, на таком же расстоянии от потолка и по центру.

Можно нанести маячки штукатурной смесью. Для этого вертикально в нескольких местах проводят штукатуркой линии и оставляют их высыхать. Дает крепится уровень.

3.

Оштукатуривание стен

Оштукатуривание стенПосле того как установлены маячки, с помощью шпателя на стены наносится штукатурка вертикально под небольшим углом. После того как смесь начнет схватываться, необходимо выровнять слой металлическим уровнем. Этот процесс считается самым трудоемким и требует грамотного подхода.

После начала затвердевания поверхность опрыскивают водой и создают ровное покрытие.

Советы опытных мастеров

Для создания идеально ровной поверхности штукатурной смеси по газобетону следует соблюдать ряд правил:

- проводить работы рекомендуется при температуре не менее 5С;

- если на стены наносится цементно-известковая штукатурная смесь, важно дождаться, пока полностью не высохнет первый слой. Во время высыхания помещение необходимо проветривать.

В компании «Время строить» можно приобрести газобетонные блоки и необходимые строительные смеси. Мы устанавливаем разумные цены на данные товары, благодаря чему можно завершить возведение дома с наибольшей выгодой..jpeg)

Как штукатурить газосиликатные блоки

← Предыдущая статья

Следующая статья →

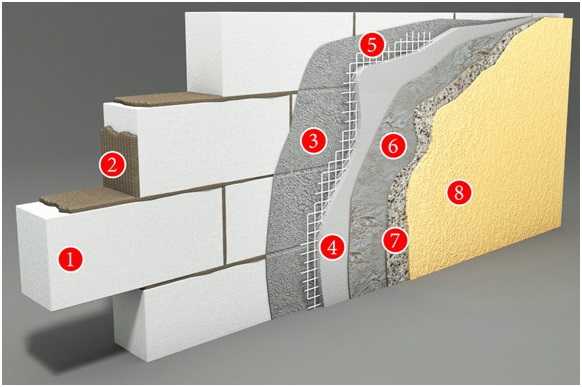

Штукатурка газосиликатных блоков для защиты от внешних воздействий — довольно распространенный метод отделки стен сложенных из данного материала. Но, несмотря на, казалось бы, столь тривиальную задачу, многие либо забывают, либо попросту не знают, что штукатурка стен из газосиликата отличается от оштукатуривания кирпичных или бетонных поверхностей.

К примеру, одной из распространенных ошибок является штукатурка внутренних стен в зимний период, а перед этим, в летний — внешних. В этом случае, накопившаяся внутри влага начинает выходить через поры газосиликатных блоков и конденсироваться на границе внешней стены и нанесенной на нее штукатурки. После замерзания, внешняя штукатурка начнет разрушаться под воздействием льда и отслаиваться. Поэтому, газосиликат необходимо всегда начинать штукатурить с внутренних поверхностей.

Второй распространенной ошибкой является применение песчано-цементного раствора.

- Плохая адгезия. Блоки газобетона быстро впитывают воду из раствора в связи с чем, он быстро подсыхает. В результате такая штукатурка потом трескается и отваливается.

- Песчано-цементный раствор при нанесении на газосиликатные блоки сильно снижает их паропроницаемость, то есть стены практически перестают «дышать». В результате страдает микроклимат в помещении, повышается влажность, резко снижается циркуляция воздуха.

Поэтому в качестве штукатурки для стен, выполненных из газосиликата, необходимо применять специальные штукатурные смеси, поставляемые нашей компанией ООО СтройКА+, предназначенные именно для такого материала. Такая смесь выпускается в виде сухого порошка и обладает всеми необходимыми свойствами для проведения качественных штукатурных работ по газосиликату:

- Высокие адгезионные свойства.

-

Отличная водостойкость и морозоустойчивость, защищающая блоки от атмосферных воздействий.

- Паропроницаемость, сравнимая с паропроницаемостью самого газосиликатного блока.

- Высокая механическая прочность.

- Эластичность, защищающая штукатурка от растрескивания при температурных перепадах и усадке здания.

- Жаростойкость. Такая штукатурка способна защитить блоки от прямого воздействия огня.

Отштукатуренный фасад здания можно дополнительно укрепить, нанеся гидрофобизатор. Выполняют данный вид обработки только после того, как будут выполнены все виды наружных и внутренних работ, после полной просушки стен. Наносимый слой должен быт очень тонким, в противном случае, это приведет к потере паропроницаемости со всеми вытекающими отсюда последствиями.

Как видно, штукатурные работы газосиликатных блоков не такая простая задача, как может показаться на первый взгляд. И, если сама технология процесса нанесения штукатурной смеси на стену из газосиликатных блоков ничем не отличается от такой же технологии процесса для кирпичной или бетонной стены, то материалы, используемые для этой цели должны использоваться только те, которые предназначены для работы с данным видом строительного материала.

← Предыдущая статья

Следующая статья →

Профилактика трещин в стене из автоклавных газобетонных блоков

По сравнению с композитной системой наружного утепления и энергосбережения, автоклавная газоблочная стена имеет следующие преимущества: базовая стена и изоляционный слой объединены в одно целое, и они не деформируется и не свалится под ветровой нагрузкой; пожарные характеристики соответствуют требованиям технических условий; Прочность соответствует всем требованиям; сильная обрабатываемость; процесс строительства относительно прост; отрегулировать внутреннюю среду и т. д. Одним из его основных недостатков является то, что он подвержен трещинам. В данной статье представлены некоторые конкретные меры по предотвращению трещин в стенах из автоклавных газобетонных блоков.

1. Добавить строительную колонну

Плохая целостность блочной стены, в стене легко образуются трещины. Одной из мер по улучшению целостности блочной стены является добавление структурных колонн в середине удлиненной стены, в углах стены и на стыке. Несущие колонны в ограждающей стене или перегородке из газобетонных блоков автоклавного твердения не завершаются на крупные зубья. Стяжки между каменной стеной и конструкционными колоннами предпочтительно представляют собой сетку 3,5 мм и сварные стальные стержни 20 мм. Можно также использовать сетку из стального листа, оцинкованного методом горячего погружения, толщиной 2 мм. Конец, выступающий в конструкционную колонну, выполнен в форме ласточкиного хвоста, что способствует уплотнению бетона. Стальную пластину, встроенную в один конец кладки, следует просверлить двумя отверстиями и прибить к блоку цементными стальными гвоздями. Узлы из армированной сетки или стальных пластин должны быть установлены вдоль стены через каждые 500 мм или между двумя кожаными блоками. Кроме того, могут быть добавлены железобетонные горизонтальные анкерные балки.

Несущие колонны в ограждающей стене или перегородке из газобетонных блоков автоклавного твердения не завершаются на крупные зубья. Стяжки между каменной стеной и конструкционными колоннами предпочтительно представляют собой сетку 3,5 мм и сварные стальные стержни 20 мм. Можно также использовать сетку из стального листа, оцинкованного методом горячего погружения, толщиной 2 мм. Конец, выступающий в конструкционную колонну, выполнен в форме ласточкиного хвоста, что способствует уплотнению бетона. Стальную пластину, встроенную в один конец кладки, следует просверлить двумя отверстиями и прибить к блоку цементными стальными гвоздями. Узлы из армированной сетки или стальных пластин должны быть установлены вдоль стены через каждые 500 мм или между двумя кожаными блоками. Кроме того, могут быть добавлены железобетонные горизонтальные анкерные балки.

2. Зарезервированная обработка шва

В обычной практике каменной кладки при заполнении стены до ее смыкания с балкой и низом плиты следует оставлять определенный зазор. После того, как заполненная стена будет завершена и с интервалом не менее 7 дней, она будет сжата и сжата. . При этом способе возможны трещины по низу стен кладки из автоклавного газобетона и железобетонных балок (плит). Лучше всего оставлять зазоры в заполненной автоклавным газобетонным блоком стене, которые можно контролировать на уровне 10 мм ~ 25 мм, зазоры обычно можно заполнить расширенным цементным раствором (с добавлением расширителя UEA с 12% массы цемента), и зазоры могут быть скопированы более 25 мм. Заливка из мелкозернистого расширенного бетона. При закладке наружной стены можно сначала заделывать ее с внутренней стороны, а после завершения окончательного схватывания керамзитобетона или экспансивного мелкозернистого бетона заделывать внешнюю сторону, чтобы она была сплошной. Расширенный цементный раствор или керамзитобетон после заливки должны быть увлажнены и выдержаны. Для заделки можно также использовать гибкие материалы, такие как стекловата, минеральная вата и пенообразователь (полоса), а затем на поверхность наносится эластичная стеклолента для защиты.

После того, как заполненная стена будет завершена и с интервалом не менее 7 дней, она будет сжата и сжата. . При этом способе возможны трещины по низу стен кладки из автоклавного газобетона и железобетонных балок (плит). Лучше всего оставлять зазоры в заполненной автоклавным газобетонным блоком стене, которые можно контролировать на уровне 10 мм ~ 25 мм, зазоры обычно можно заполнить расширенным цементным раствором (с добавлением расширителя UEA с 12% массы цемента), и зазоры могут быть скопированы более 25 мм. Заливка из мелкозернистого расширенного бетона. При закладке наружной стены можно сначала заделывать ее с внутренней стороны, а после завершения окончательного схватывания керамзитобетона или экспансивного мелкозернистого бетона заделывать внешнюю сторону, чтобы она была сплошной. Расширенный цементный раствор или керамзитобетон после заливки должны быть увлажнены и выдержаны. Для заделки можно также использовать гибкие материалы, такие как стекловата, минеральная вата и пенообразователь (полоса), а затем на поверхность наносится эластичная стеклолента для защиты.

3. Узловатые стальные стержни или L-образные железные детали

Трещины на стыке блочной стены и железобетонной рамной колонны или сдвиговой стены можно контролировать с помощью стяжек или L-образных железных деталей . Для стяжек лучше всего использовать сетку 3,5 мм и сварную стальную сетку 20 мм. Когда используются L-образные железные детали, толщина должна составлять 2 мм, а зазор от 10 до 15 мм должен быть оставлен между блочной стеной и железобетонной рамной колонной или стеной сдвига. После того, как стена завершена, зазор заполняется гибкими материалами.

4. Усиление обработки дверей и окон

При ширине дверного проема более 2 м необходимо установить железобетонные рамы с обеих сторон проема, чтобы избежать вибрации блочной стены в месте контакта с дверная коробка, вызванная вибрацией открывания дверного полотна. Для окон следует использовать железобетонные подоконные балки, оба конца которых заходят в стену на 600 мм каждый. Низ блока обшивки под окном должен быть с продольной арматурой 3Ф6,5мм, подходящей для сварки! Сварная арматурная сетка с размером ячейки 3,5 мм 20 мм, длина двух концов, уходящих в стену, должна быть ≥700 мм.

5. Температурное воздействие

Уменьшение внешней поверхности бетонных элементов крыши и стен. Поскольку коэффициент линейного расширения железобетона больше, чем коэффициент линейного расширения автоклавных газобетонных блоков, под действием теплового расширения и сжатия расширение и сжатие между железобетонными компонентами и блочной стеной Не синхронизировано, вызовет трещины в блочные стены или железобетонные балки и колонны. Ввиду этой ситуации открытые железобетонные колонны и балки могут быть спроектированы как конструкции специальной формы, чтобы свести к минимуму влияние изменений температуры на бетонные элементы.

6. Контроль серого шва

Для улучшения теплоизоляционных характеристик стены не нужно уменьшать сухую плотность легких блоков, а также избегать теплового моста, вызванного большими зольными швами и неровные зольные швы. Теплопроводность обычного кладочного раствора примерно в 3 раза выше, чем у легких блоков. Если толщина зольного шва может быть уменьшена примерно до 3 мм, то мостом холода, создаваемым зольным швом, можно пренебречь. Для уменьшения толщины зольного шва в кладке необходимо использовать конверсионное вяжущее, соответствующее свойствам материала автоклавного газобетона, а его основные технические показатели должны соответствовать СП 89.0-2001 Помимо требований, предъявляемых к кладочному раствору в «Растворе для штукатурки», он также должен отвечать соответствующим требованиям.

Для уменьшения толщины зольного шва в кладке необходимо использовать конверсионное вяжущее, соответствующее свойствам материала автоклавного газобетона, а его основные технические показатели должны соответствовать СП 89.0-2001 Помимо требований, предъявляемых к кладочному раствору в «Растворе для штукатурки», он также должен отвечать соответствующим требованиям.

7. Растрескивание штукатурного слоя

(1) В местах примыкания блочной кладки к железобетонным колоннам (балкам, стенам) следует использовать щелочестойкую сетку из стекловолокна или стальную горячеоцинкованную сетку шириной ≥500 мм. быть заложен.

(2) Декоративное строительство из блочной кладки должно производиться не позднее, чем через 7 дней после завершения заполнения пустот в верхней части каменной кладки.

(3) Двери, окна и боковые стенки ящиков различных типов должны быть зашпаклеваны и забиты послойно, чтобы не было впадин и щелей на стыке боковых стенок каркаса и кладки. Вокруг рамы, где требуется герметик, при оштукатуривании следует оставить зазор глубиной 7 мм и шириной 5 мм, чтобы можно было нанести герметик. Зазор между подоконником, будкой для часов, коробкой пожарного гидранта, телефонной будкой и кладкой необходимо заполнить пенообразователем ППУ.

Зазор между подоконником, будкой для часов, коробкой пожарного гидранта, телефонной будкой и кладкой необходимо заполнить пенообразователем ППУ.

(4) Перед оштукатуриванием блочных стен необходимо нанести краску. Если нет специализированного интерфейсного агента, его можно подготовить с помощью 999 клей повышенной прочности: цемент: мелкий песок = 1:2:2 (массовое соотношение).

(5) Для оштукатуривания блочных стен следует использовать специальный штукатурный раствор, технический показатель которого должен соответствовать требованиям к штукатурным растворам JC 890-2001 «Растворы кладочные и штукатурные для автоклавного газобетона».

(6) При отсутствии специального способа оштукатуривания наружных стен из блочного штукатурного раствора, для первого оштукатуривания следует использовать полимерцементный раствор толщиной 6 мм, соотношение смешивания полимерцементного раствора 1: 4, цементный раствор смешивается с водой Количество клея 801 составляет 20%.

(7) При отсутствии специальной штукатурки для внутренней штукатурки стен следует использовать полимерцементный смешанный раствор. Соотношение его смешивания составляет цемент: известь: желтый песок = 1: 1: 6, а расход воды на смешанный раствор, смешанный с раствором, составляет 20% клея 801. После высыхания второго полимерцементного строительного раствора штукатурка и каландрирование; также можно использовать золу от шпателя, золу из бумажных стержней или щелочестойкую строительную штукатурку с короткими волокнами. Чтобы имитировать и уменьшить растрескивание, как для внутренних, так и для наружных стен используют эластичную шпаклевку и эластичную краску.

Соотношение его смешивания составляет цемент: известь: желтый песок = 1: 1: 6, а расход воды на смешанный раствор, смешанный с раствором, составляет 20% клея 801. После высыхания второго полимерцементного строительного раствора штукатурка и каландрирование; также можно использовать золу от шпателя, золу из бумажных стержней или щелочестойкую строительную штукатурку с короткими волокнами. Чтобы имитировать и уменьшить растрескивание, как для внутренних, так и для наружных стен используют эластичную шпаклевку и эластичную краску.

Выше приведены некоторые эффективные меры по борьбе с трещинами в стене из автоклавных газобетонных блоков, но принятие этих мер не может полностью устранить трещины в кладке, и нам необходимо дополнительно накапливать опыт в будущем процессе применения, постоянное совершенствование.

Трещины от штукатурки на блоках AAC и замазка?

Преманкур Бхаттачарья |

Распространенная проблема и решение

Трещина на оштукатуренной или зашпаклеванной поверхности газобетонных блоков – распространенная проблема, которая портит внешний вид и меняет эстетический вид здания. Внешняя и внутренняя поверхности здания подвержены воздействию различной атмосферы. Поскольку внешняя поверхность, обработанная штукатуркой/шпаклевкой, подвергается адаптации к внешним погодным параметрам, таким как дождь, солнечное тепло, дуновение ветра и другим воздействиям из-за колебаний температуры и влажности, внутренняя поверхность, обработанная штукатуркой/шпаклевкой, подвергается адаптации к другим воздействиям, таким как влажность, температурные перепады и, в основном, поверхность каменной кладки.

Внешняя и внутренняя поверхности здания подвержены воздействию различной атмосферы. Поскольку внешняя поверхность, обработанная штукатуркой/шпаклевкой, подвергается адаптации к внешним погодным параметрам, таким как дождь, солнечное тепло, дуновение ветра и другим воздействиям из-за колебаний температуры и влажности, внутренняя поверхность, обработанная штукатуркой/шпаклевкой, подвергается адаптации к другим воздействиям, таким как влажность, температурные перепады и, в основном, поверхность каменной кладки.

Поверхность газобетонных блоков является наиболее распространенной причиной образования трещин в штукатурке и шпаклевке кладки из газобетонных блоков. Автоклавный газобетон (АГБ) производится с использованием цемента, мелких заполнителей и аэрирующей добавки. Разрыхлитель превращает смесь в тесто. В основном блоки AAC содержат большое количество воздуха. Подготовленная смесь помещается в форму и разрезается на блоки нужного размера. Основными преимуществами AAC Block являются его легкий вес, изоляция и простота установки с экономической выгодой.

Причина очень проста. Поскольку цементный раствор не впитывается его поверхностью, он не может служить ключом, удерживающим на нем штукатурку. Это явление является основной причиной отслаивания поверхностей газобетонных блоков от штукатурки или шпатлевки. Отсутствие связи между частицами цемента приводит к нарушению сцепления штукатурки с поверхностью. Но свойство расширения-усадки совсем не похоже на штукатурку на нем. Принимая во внимание два вышеупомянутых фактора в исследовании, установлено, что штукатурка на газобетонных блоках обязательно будет трескаться.

Существует практика ограничения этой проблемы путем использования системы на основе полимерного клея. Но у этого есть ограничение склеивания из-за его пониженной долговечности при воздействии погодных условий. Используемый для этого полимер разрушается под воздействием погодных условий, в основном на его структуру влияют ливневые воды. Низкий рН ливневых вод в этом случае медленно разрушает молекулярную структуру связующего полимера. В результате штукатурка на ней или с полимером деградирует, и трещины образуются беспорядочно и вокруг деградировавшего полимера. Это подняло большой вопрос в пользу блоков AAC.

В результате штукатурка на ней или с полимером деградирует, и трещины образуются беспорядочно и вокруг деградировавшего полимера. Это подняло большой вопрос в пользу блоков AAC.

Длительное изучение и применение нанокомпозита показало способ избавиться от этой серьезной проблемы. Трубки Nano сыграли большую роль в решении проблемы образования трещин в гипсе на блоке AAC. Нанотрубки в гипсовом растворе помогают создать ключ между частицами цемента в геле гидрата силиката кальция. Полученные продукты после реакции между нанокомпозитами и цементом создают поток наночастиц к поверхности блока газобетона, который образует зазор между гипсом и блоками газобетона. Этот поток наночастиц к горизонтальной оси называется горизонтальным всасыванием. Точно так же вертикальное всасывание играет ту же роль в создании шва между частицами цемента. Этот входящий поток создает миллионы шпонок, удерживающих гипсовый раствор на поверхности газобетонных блоков. Есть много таких свидетельств, доказывающих его эффективность и также называемых ПОТОКОМ ОБЛИГАЦИЙ. BOND FLOW оказывает большое влияние на то, чтобы сделать штукатурку долговечной на блоке AAC. Преимуществом Nano Bond Flow является более быстрая работа по оштукатуриванию и меньшие потери на отскок. Поскольку нанокомпозит является неорганическим по своей природе, он не имеет свойства разлагаться под воздействием погодных условий, после образования гидрофобного геля гидрата силиката кальция гипс превращается в гидрофобную монолитную подложку с блоком AAC. Монолитное покрытие ведет себя так же, как и газобетонный блок. Доказано, что это прекрасное свойство нанокомпозита эффективно останавливает любое распространение трещин в гидравлических материалах, таких как цемент и замазка. Замазка ведет себя так же, как и нанокомпозит на газобетонных блоках и других непористых поверхностях. Исследование проводится на основе нанокомпозитного продукта, который широко используется во многих конструкциях, построенных AAC Blocks. Продукт доказал свою эффективность для предотвращения этих типов трещин, а также в области гидроизоляции конструкций.

BOND FLOW оказывает большое влияние на то, чтобы сделать штукатурку долговечной на блоке AAC. Преимуществом Nano Bond Flow является более быстрая работа по оштукатуриванию и меньшие потери на отскок. Поскольку нанокомпозит является неорганическим по своей природе, он не имеет свойства разлагаться под воздействием погодных условий, после образования гидрофобного геля гидрата силиката кальция гипс превращается в гидрофобную монолитную подложку с блоком AAC. Монолитное покрытие ведет себя так же, как и газобетонный блок. Доказано, что это прекрасное свойство нанокомпозита эффективно останавливает любое распространение трещин в гидравлических материалах, таких как цемент и замазка. Замазка ведет себя так же, как и нанокомпозит на газобетонных блоках и других непористых поверхностях. Исследование проводится на основе нанокомпозитного продукта, который широко используется во многих конструкциях, построенных AAC Blocks. Продукт доказал свою эффективность для предотвращения этих типов трещин, а также в области гидроизоляции конструкций.