Газобетон технология: Производство газобетонных блоков своими руками, оборудование, формы, технология и видео

Технологический процесс производства газобетонных блоков

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

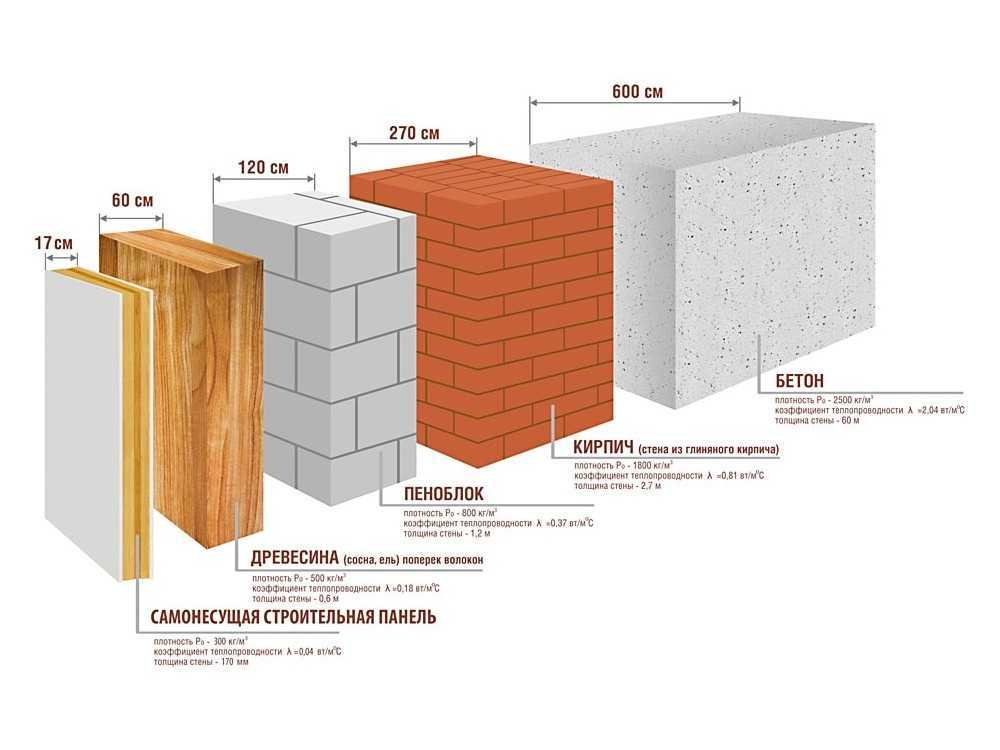

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Какое оборудование понадобится?

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Работают они даже от бытовой электросети.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

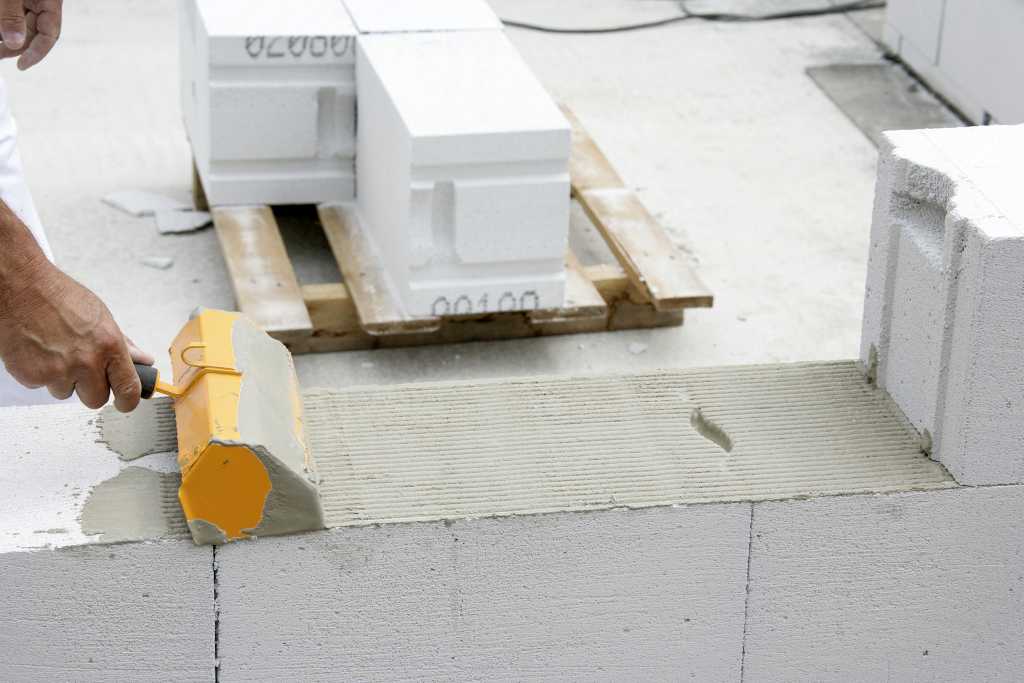

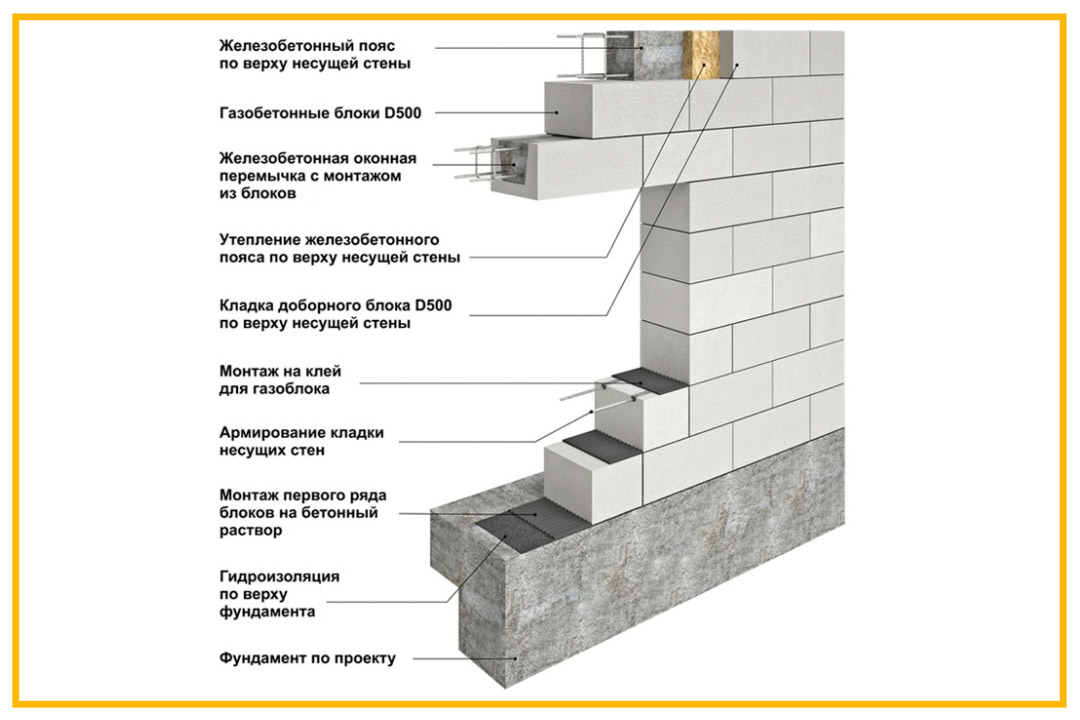

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

Неавтоклавный газобетон: состав и технология производства

Бетон / Виды бетона / Газобетон /

Содержание

- 1 Сферы использования

- 2 Состав

- 3 Плюсы и минусы

- 4 Технология производства

- 4.1 Подготовка и заливка смеси

- 4.2 Резка материала на блоки

- 4.3 Выдержка

- 4.4 Сортировка и упаковка

- 5 Вывод

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон – относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлению

Состав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Вернуться к оглавлению

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

Вернуться к оглавлению

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Вернуться к оглавлению

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Вернуться к оглавлению

Резка материала на блоки

Резка газобетона возможна на различные формы.После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлению

Выдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлению

Сортировка и упаковка

Перевозка газобетона.Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вернуться к оглавлению

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

Применение метакаолина в технологии автоклавного газобетона

Главная Advanced Materials Research Advanced Materials Research Vol. 1000 Применение метакаолина в автоклавных…

1000 Применение метакаолина в автоклавных…

Предварительный просмотр статьи

Резюме:

В наши дни исследования автоклавного газобетона указывают на использование альтернативного сырья, такого как метакаолин. Предпринимаются усилия по улучшению механических и связанных с ними теплоизоляционных свойств изделий без существенного изменения существующей технологии и цены. В данной работе изучается влияние метакаолина, как альтернативного портландцементу сырья, на конечные свойства автоклавного ячеистого бетона, особенно влияние на объемный вес и прочность на сжатие. Количественный и качественный минералогический состав, особенно присутствие и количество тоберморита и ксонотлита, наблюдали методами РСА и ТГ-ДТА-ЭГА.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* — Автор, ответственный за переписку

Рекомендации

[1]

ВЫБОРНЫЙ, Ярослав и др. Наука о материалах: Pórobeton. Прага: ЧВУТ, 1999. 123 с. ISBN 80-01-02063.

Наука о материалах: Pórobeton. Прага: ЧВУТ, 1999. 123 с. ISBN 80-01-02063.

Академия Google

[2] BALSEVIC, Laborbericht 1330: Bildung und react Sulfothaltiger Phasen.: Xella Materials, 39с. Шробенхаузен (1996).

Академия Google

[3]

ШОУ, С., К.М. Б ХЕНДЕРСОН и Б.У. КОМАНЩЕК. Механизмы дегидратации / рекристаллизации, энергетика и кинетика гидратированных минералов силиката кальция: исследование ТГА / ДСК in situ и синхротронного излучения SAXS / WAXS. Химическая геология [онлайн]. 2000. 167, 1-2, с. 141-159. ISSN 00092541.

DOI: 10.1016/s0009-2541(99)00206-5

Академия Google

Цитируется

Газобетон-Технология бетона

Газобетон-Технология бетонаРеклама

Реклама

1 из 21 Пенобетон и непенобетон

Реклама

Реклама

Газобетон-Технология бетона

-

Легкий газобетон имеет множество преимуществ

по сравнению с обычным бетоном, таким как

улучшенное соотношение прочности к весу, более низкий коэффициент

термического расширения и хорошей звукоизоляцией,

в результате воздушных пустот в газобетоне.

Обзор литературы по аэрированным облегченным

свойства сосредоточены на пористости, проницаемости,

прочность на сжатие и прочность на разрыв.

Абстрактный

Абстрактный - Газобетон также известен как ячеистый конкретный Его можно разделить на два основных типа в зависимости от способ производства. они из пенобетона (неавтоклавный газобетон (NAAC)) т.е. пенопласт бетон и газобетон автоклавного твердения (АГБ). ВВЕДЕНИЕ

- ПЕНОБЕТОН

- Пенообразователь, используемый для получения пенобетона. Это определяется как воздухововлекающий агент. пенообразователь – это наиболее существенное влияние на пенобетон. пенообразователи при добавлении в воду смеси будут образуют дискретные пузырьковые полости, которые становятся входит в состав цементного теста. ПЕНОАГРЕГАТ

-

Пенобетон производится либо путем предварительного вспенивания

метод или метод смешанного пенообразования. предварительное вспенивание

способ предполагает отдельное изготовление основы

смешать цементный раствор (цементное тесто или раствор) и

стабильно преформированный водный (пенообразователь с водой)

а затем тщательное смешивание этой пены в

базовая смесь.

ПЕНОБЕТОН

ПЕНОБЕТОН - Способы изготовления пенобетона

- При смешанном пенообразовании поверхностно-активное вещество смешивается с ингредиенты базовой смеси и в процессе перемешивания образуется пена, в результате чего образуется ячеистая структура конкретный. Предварительно сформированная пена может быть влажной или сухой пеной. мокрая пена получается путем распыления раствора пенообразователя агент над мелкой сеткой, имеет размер пузырьков 2-5 мм и относительно менее стабилен. Сухая пена получается путем нагнетания раствор пенообразователя через ряд высокой плотности ограничения и нагнетание сжатого воздуха одновременно в смесительную камеру.

- ААС

-

Реагенты, используемые для изготовления автоклавного аэрированного

Конкретный

АЛЮМИНИЙ

Алюминиевый порошок обычно используется для получения

автоклавный газобетон химической реакцией

генерируя газ в свежем растворе, так что, когда он схватывается

содержит большое количество пузырьков газа.

Алюминий используется в качестве пенообразователя в газобетоне.

производство во всем мире, и это широко доказано как

лучшее решение для своей цели.

Автоклавный газобетон

Алюминий используется в качестве пенообразователя в газобетоне.

производство во всем мире, и это широко доказано как

лучшее решение для своей цели.

Автоклавный газобетон - Алюминиевый порошок в производстве газобетона часто изготовлен из обрезков фольги и состоит из микроскопических чешуек. формованные частицы алюминия. Для производства газобетона требуется алюминий порошки, содержащие фракции мельче 100 или 50 мкм. Это важно для получения необходимого механические свойства газобетона

- Сырье, подходящее для автоклавирования газобетон – это мелкозернистый материал. Кремнезем или кварцевый песок, известь, цемент и алюминиевая пудра являются основным сырьем для производства AAC. Пакетный процесс газобетона

-

-

Автоклавный газобетон (AAC) изготавливается из

мелкие заполнители, цемент и расширительный агент,

заставляет свежую смесь подниматься, как тесто для хлеба. В

Дело в том, что этот тип бетона на 80 процентов состоит из воздуха.

Автоклавный газобетон

Автоклавный газобетон - Вулканизированные блоки или панели из автоклавного газобетона бетон соединяют тонкослойным раствором. Компоненты можно использовать для стен, полов и крыш. Легкий материал обеспечивает отличный звук и теплоизоляция, и как все на цементной основе материалов, прочный и огнестойкий. Для того, чтобы быть прочный, AAC требует определенного типа отделки, например, штукатурка, модифицированная полимером, натуральная или искусственный камень или сайдинг.

- ПРОЧНОСТЬ НА СЖАТИЕ:- от 35 до 40 кг на см2 / от 3,5 до 4,0 Н/мм2 в соответствии с IS 2185/1984. ОГНЕСТОЙКОСТЬ 1600°С в течение 6 часов для блока с толщина 200мм. ПЛОТНОСТЬ 600-650 кг/м3 (сухой) Свойства блоков AAC

- ТЕПЛОПРОВОДНОСТЬ Низкая / 0,16 Кельвина на метр. ЦВЕТ Серый

- ЭКО-дружественный Легкий Точность Гибкость дизайна Быстрее- Строительство Низкие эксплуатационные расходы Огнестойкий и теплоизолированный Сейсмостойкий Преимущества газобетонных блоков

-

Легкий вес означает, что R-значения для AAC сопоставимы

к обычным каркасным стенам, но имеют более высокие теплотехнические

массы, обеспечивают герметичность и, как только что отмечалось, не являются

горючий.

Абстрактный

Абстрактный ПЕНОБЕТОН

ПЕНОБЕТОН Алюминий используется в качестве пенообразователя в газобетоне.

производство во всем мире, и это широко доказано как

лучшее решение для своей цели.

Автоклавный газобетон

Алюминий используется в качестве пенообразователя в газобетоне.

производство во всем мире, и это широко доказано как

лучшее решение для своей цели.

Автоклавный газобетон Автоклавный газобетон

Автоклавный газобетон