Газобетон состав: состав, виды, характеристики, плюсы и минусы

Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

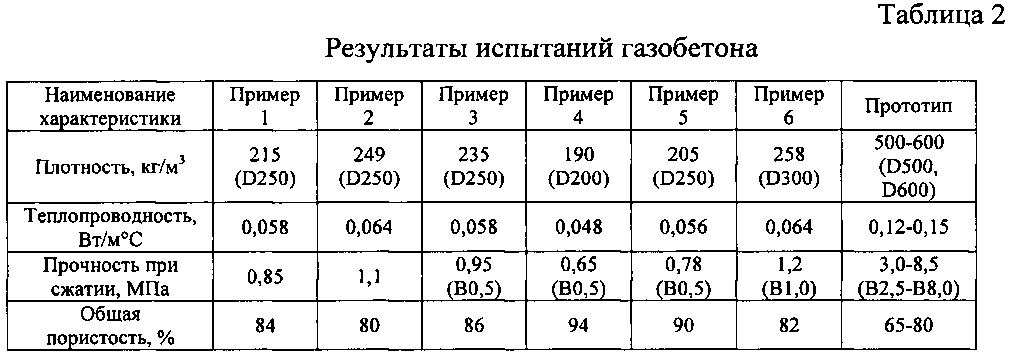

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

| Наименование | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5 |

| Алюминиевая пудра | 0,1-1 | 0,01-0,15 | |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Другие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все остальное | ||

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л чистой воды комнатной температуры.

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Из чего состоит газобетон(видео)

О AAC — Aircrete Europe

О AAC — Aircrete Europe | Что такое AAC (автоклавный газобетон)Инновации, основанные на опыте

Только точные совпадения

Точные совпадения только

Поиск по заголовку

Поиск по названию

Поиск по содержанию

Поиск по содержанию

Искать в отрывке

Скрытый

Скрытый

Скрытый

Что такое газобетон и его преимущества

Что такое газобетон (автоклавный газобетон)?

Автоклавный газобетон , , также известный как AAC или газобетон, представляет собой зеленый сборный строительный материал , присутствующий на мировом рынке более 70 лет и широко используемый в жилом , коммерческом и промышленном строительстве.

Газобетон – хорошо зарекомендовавший себя строительный материал, который благодаря своим превосходным характеристикам быстро завоевал долю мирового рынка по сравнению с обычными строительными материалами.

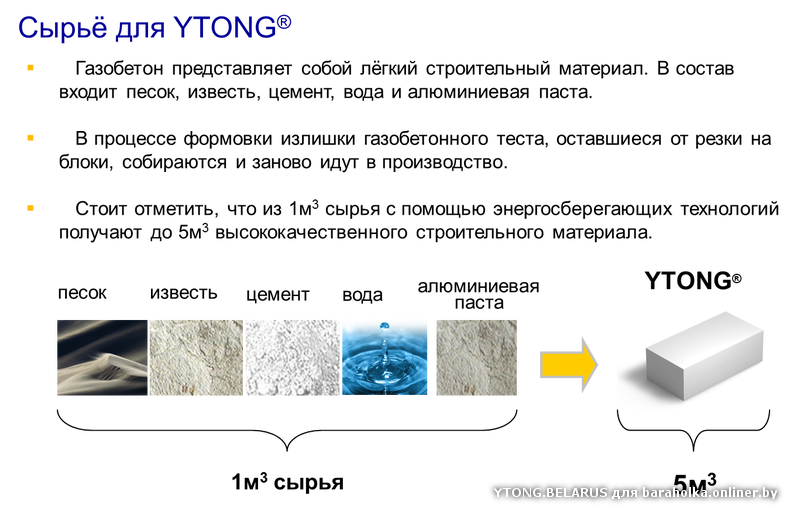

Этот экологически чистый строительный материал изготовлен из природного сырья, такого как песок (или летучая зола), цемент, известь, гипс, алюминиевый порошок и вода. Эта смесь создает пенобетон, обеспечивающий теплоизоляцию , структуру и огнезащиту в одном легком продукте.

Щелкните здесь , чтобы узнать больше о процессе производства газобетона.

Энерго- и ресурсоэффективность

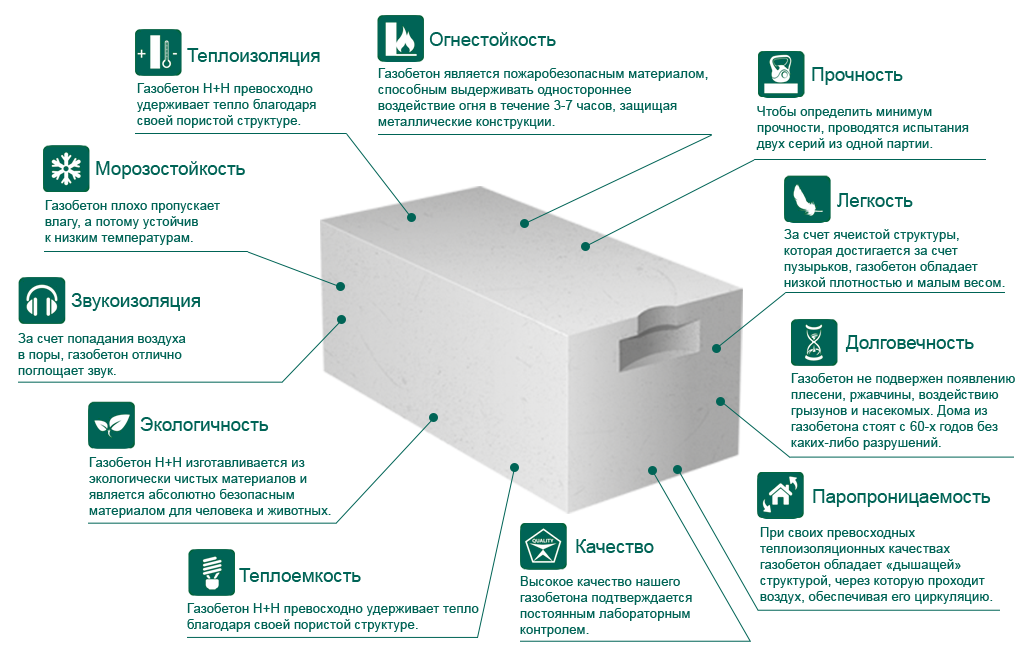

Благодаря воздушным порам в материале газобетон является отличным звуко- и теплоизолятором . Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность газобетонных блоков варьируется в пределах 300-800 кг/м³ , а прочность на сжатие находится в диапазоне 2,5 – 6 Н/мм², что делает его чрезвычайно ресурсоэффективным материалом .

Быстрая и простая система сборки

Панели из газобетона открывают новые возможности для применения помимо блоков из газобетона. В панельных системах установка сборных элементов выполняется быстро и легко . В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕРГЛАДКАЯ поверхность панелей способствует быстрой отделке, так как стены готовы к прямой покраске .

Эффективность большого формата

Большой размер элементов также позволяет ускорить строительство и сократить затраты на монтажные материалы и трудозатраты . Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Огнестойкость и устойчивость к стихийным бедствиям

Все продукты AAC хорошо подходят для противостояния пожарам , землетрясениям и другим стихийным бедствиям .

AAC достигает максимально возможного уровня пожарной безопасности и может выдерживать до 4 часов прямого воздействия огня. Он негорюч и классифицируется как Еврокласс A1.

Легкая, несущая конструкция и высокая прочность на сжатие газобетона также способствуют тому, чтобы быть идеальный строительный материал для районов, подверженных землетрясениям и ураганам .

AAC Состав

Автоклавный газобетон состоит из уникальной комбинации молекул Tobermorite 11A и воздушных пор. Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Изделия из газобетона производятся с использованием смеси широкодоступного сырья, такого как песок, цемент, известь и гипс. Сырье смешивают с водой, добавляют очень небольшое количество алюминиевой пудры и заливают в большие формы.

Химия газобетона

История газобетона

Автоклавный газобетон как строительный материал промышленно производится с начала 20 века. В разделе ниже вы прочтете об относительно короткой истории этого долговечного строительного материала. Расширенную версию статьи «История автоклавного газобетона» можно найти в экспертной статье, опубликованной в нашем разделе загрузок.

Первые дни

Первые разработки в истории автоклавного ячеистого бетона основаны на серии патентов на технологические процессы. В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементирующей смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»).

В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементирующей смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»).

Скачать статью

Рахул Малхотра — Химия материалов 2013

БЛЕСТЯЩИЙ! ИМЕННО ЧТО Я ПОСЛЕ

ПРИМЕЧАНИЕ: НАВЕДЕНИЕ МЫШИ НА ИЗОБРАЖЕНИЕ ПОКАЗЫВАЕТ ЕГО ССЫЛКУ

Автоклавный газобетон — это легкий строительный материал, который используется для различных целей в строительной отрасли. Материал считается более экологичным, чем другие строительные материалы. AAC предлагает отличные свойства, которыми должны обладать многие строительные материалы, и поэтому он становится все более популярным в строительстве. Автоклавный газобетон теперь широко известен как бетон Hebel, поскольку компания, производящая бетон, известна как Hebel. 1

Автоклавный газобетон теперь широко известен как бетон Hebel, поскольку компания, производящая бетон, известна как Hebel. 1

Fold Table of Contents Autoclaved Aerated Concrete Origin Development in History Manufacture Setting and Shaping Curing Chemical Equations Environmental Impact Positive Production Use Утилизация и переработка Негатив Химический состав Макроскопические свойства |

Происхождение

Автоклавный газобетон имеет более чем 90-летнюю историю. Этот материал был изобретен в 1920-х годах шведским архитектором Йоханом Акселем Эрикссоном. В то время был большой дефицит древесины и срочно требовались новые строительные материалы. Йохан Эрикссон использовал простое сырье, которое было доступно для производства этого типа легкого газобетона. Йохан также поместил бетон в автоклав, чтобы ускорить производственный процесс, и именно так материал получил свое название. AAC был официально запатентован в 1924 под названием; пористый бетон. 2

Йохан также поместил бетон в автоклав, чтобы ускорить производственный процесс, и именно так материал получил свое название. AAC был официально запатентован в 1924 под названием; пористый бетон. 2

Развитие в истории

С момента своего изобретения конструкция и структура газобетона были усовершенствованы. В 1929 году материал был впервые произведен в Швеции. Бетон тогда назывался Ytong, и его популярность быстро росла благодаря полезным свойствам. В 1945 году Йозеф Хебель усовершенствовал процесс производства газобетона. Он разработал метод включения стальной арматуры в производство этого бетона. Он запатентовал этот метод и открыл собственную компанию под названием Hebel, которая также производила газобетон автоклавного твердения. В 1975, Ytong прекратила использование сланца, который считается небезопасным для людей, в своих бетонных изделиях. Это привело к тому, что автоклавный газобетон стал еще безопаснее для здоровья людей. До конца 20-го века Hebel и Ytong были основными поставщиками AAC, но с тех пор объединились в одну компанию. В настоящее время Hebel Concrete продается почти в 30 странах мира. Его производственный процесс сегодня такой же, как и при его изобретении, за исключением нескольких улучшений. Теперь из Hebel можно сделать множество различных продуктов, таких как блоки, стеновые панели и панели крыши, чтобы использовать его для различных целей в здании. 3 4

До конца 20-го века Hebel и Ytong были основными поставщиками AAC, но с тех пор объединились в одну компанию. В настоящее время Hebel Concrete продается почти в 30 странах мира. Его производственный процесс сегодня такой же, как и при его изобретении, за исключением нескольких улучшений. Теперь из Hebel можно сделать множество различных продуктов, таких как блоки, стеновые панели и панели крыши, чтобы использовать его для различных целей в здании. 3 4

Производство

Автоклавный газобетон изготавливается из трех основных материалов; песок, известь и портландцемент. Стальная арматура также добавляется в процессе производства стеновых и кровельных панелей, чтобы сделать их еще прочнее. При производстве также используются алюминиевый порошок, разрыхлитель и вода. 5

Затвердевание и формовка

Сначала все сырье смешивают в смесь густой жидкости и заливают в формы, готовые для формования различных изделий. Пока смесь находится в форме, алюминиевый порошок вызывает образование в смеси множества отверстий для водородного воздуха. Эти отверстия снижают плотность материала и заставляют его удваиваться по сравнению с первоначальным размером, поэтому все изделия из газобетона такие легкие. Затем материал оставляют затвердевать на целых 4 часа, и если требуется стальная арматура, ее добавляют в формы. Как только он становится твердым, материал разрезается проволокой на нужную форму с помощью множества автоматических машин. 6 7

Пока смесь находится в форме, алюминиевый порошок вызывает образование в смеси множества отверстий для водородного воздуха. Эти отверстия снижают плотность материала и заставляют его удваиваться по сравнению с первоначальным размером, поэтому все изделия из газобетона такие легкие. Затем материал оставляют затвердевать на целых 4 часа, и если требуется стальная арматура, ее добавляют в формы. Как только он становится твердым, материал разрезается проволокой на нужную форму с помощью множества автоматических машин. 6 7

Отверждение

Водород заменяется воздухом, и бетон отправляется в автоклав для отверждения. В автоклаве пар с температурой 180 градусов подается под высоким давлением на бетон, поэтому может произойти вторая химическая реакция, которая сделает материал более прочным и жестким. Этот процесс занимает около 8-14 часов, что намного быстрее, чем при традиционном методе отверждения. Весь производственный процесс обычно выполняется автоматическими машинами и не вызывает выброса каких-либо загрязняющих или токсичных веществ в атмосферу. 8 9

8 9

Химические уравнения

При производстве газобетона используются две основные химические реакции:

Во-первых, реакция алюминиевой пудры и серной кислоты в бетоне вызывает образование миллионов пузырьков водорода в смеси, уравнение этой реакции:

- Алюминий + Серная кислота —> Сульфат алюминия + Водород

- 2Al (т) + 3H 2 SO 4 (водн.) —> Al 2 (SO 4 ) 3 (водн.) + 3H 2 (г). 10

Другой реакцией является реакция алюмосиликата кальция с известью с образованием цемента, состоящего из силиката кальция и алюмината кальция:

- Алюмосиликат кальция + известняк —> силикат кальция + алюминат кальция + углекислый газ

- CaAl 2 Si 2 O 8 + 6CaCO 3 —> 2Ca 2 SiO 4 + Ca 3 (AlO 3 ) 2 + 6CO 2

Эта реакция дает портландцемент; компонент ААС. 11

11

Процесс производства показан на видео ниже:

Воздействие на окружающую среду

Автоклавный газобетон оказывает как положительное, так и отрицательное воздействие на окружающую среду. Однако, по сравнению с традиционным бетоном, он намного лучше для окружающей среды.

Положительный

Бетон Hebel был протестирован организацией Good Environmental Choice Australia (GECA) на предмет его безвредности для окружающей среды и оказался на 60 % более безвредным для окружающей среды, чем другие строительные материалы, в таких аспектах, как последствия глобального потепления, канцерогены, образующиеся отходы. и энергии, используемой в производстве. В целом газобетон имеет на 73% меньше воплощенной энергии и на 61% меньше выбросов парниковых газов, чем другие строительные материалы. 13

Производство

В процессе производства газобетон использует только четверть сырья, используемого в традиционных строительных изделиях, и поэтому имеет гораздо меньший углеродный след. Они даже используют сырье, которое имеется в изобилии и может быть легко получено рядом с заводом-изготовителем, поэтому воздействие транспорта на окружающую среду сводится к минимуму. Кроме того, все отходы бетона и других материалов, которые производятся во время производства, используются повторно, поэтому не образуются постоянные отходы. Производственный процесс также экономит электроэнергию, так как отверждение паром в автоклаве происходит при низких температурах и не требует повторного нагрева. В процессе не выделяются токсичные газы, а вода также экономится за счет многократного сбора и повторного использования на бетоне. В целом для газобетона требуется около 0,4 кг сырья на м3 (см. график). 14 15

Они даже используют сырье, которое имеется в изобилии и может быть легко получено рядом с заводом-изготовителем, поэтому воздействие транспорта на окружающую среду сводится к минимуму. Кроме того, все отходы бетона и других материалов, которые производятся во время производства, используются повторно, поэтому не образуются постоянные отходы. Производственный процесс также экономит электроэнергию, так как отверждение паром в автоклаве происходит при низких температурах и не требует повторного нагрева. В процессе не выделяются токсичные газы, а вода также экономится за счет многократного сбора и повторного использования на бетоне. В целом для газобетона требуется около 0,4 кг сырья на м3 (см. график). 14 15

Использование

Тепловые свойства газобетона во время его использования снижают расходы на отопление и охлаждение в зданиях и, следовательно, их углеродный след. Точность процесса раскроя на производстве снижает количество отходов от раскроя изделий при сборке. Если вы строите из газобетона, вам не нужно использовать изоляцию в стенах и крышах, что снижает воздействие здания на окружающую среду. 16

Если вы строите из газобетона, вам не нужно использовать изоляцию в стенах и крышах, что снижает воздействие здания на окружающую среду. 16

Утилизация и переработка

Производители газобетонных блоков реализуют программы сортировки и утилизации отходов газобетонных материалов, которые могут быть переработаны перед отправкой на свалку, что снижает их воздействие на окружающую среду. Кроме того, материал не содержит токсичных веществ, поэтому не представляет опасности даже на свалке. 17

Отрицательный

Хотя автоклавный газобетон кажется действительно экологически чистым материалом, у него есть свои негативные последствия. Все автоматические машины, используемые при производстве газобетона, используют и сжигают ископаемое топливо и производят большое количество выбросов углерода. Выбросы углерода от транспорта присутствуют и оставляют углеродный след. Известь, содержащаяся в бетоне, также содержит большое количество углекислого газа и поэтому менее экологична. Он содержит около 1000 кг CO2 на тонну. 18

Он содержит около 1000 кг CO2 на тонну. 18

Химический состав

Автоклавный газобетон состоит из следующих материалов:

- Песок, содержащий более 85 % кремнезема (SiO 3 909 Алюминий) Силаты и глины

- Алюминиевый порошок/паста (Al)

- Известь, которая содержит 75% оксида кальция (CaO), а также другие соединения.

- Диоксид кремния (SiO 2 )

- Гипс; дегидрат или фосфогипс, который содержит триоксид серы (SO 3 ) 19

и;

- Портландцемент, состоящий из силиката кальция-Ca 2 SiO 4 и алюмината кальция-Ca 3 (AlO 3 ) 2 909251 4 90953 4

Химическая структура силиката кальция:

Макроскопические свойства

Макроскопические свойства автоклавного газобетона приведены в таблице ниже:

| Недвижимость | Определение | Использует |

|---|---|---|

| Плотность | Плотность — отношение массы вещества в определенном объеме. Низкая плотность — это наличие небольшого количества массы в определенном объеме. Низкая плотность — это наличие небольшого количества массы в определенном объеме. | Низкая плотность из газобетона делает его очень легким и при этом прочным. Это позволяет использовать его в любом типе здания, для которого требуется материал, для установки которого требуется меньше труда. |

| Твердость | Твердость — это мера того, насколько вещество может сопротивляться образованию вмятин или царапин на его поверхности. | Твердость газобетона позволяет избежать повреждения его поверхности и поэтому очень удобна, если этот материал используется в качестве наружного слоя стен в коммерческих и жилых зданиях. |

| Прочность | Прочность — это мера способности материала сопротивляться напряжению и деформации, воздействующим на материал. | Высокая прочность на сжатие газобетона позволяет ему выдерживать большое давление до того, как он деформируется. Поэтому его можно легко использовать в стенах и крышах больших коммерческих зданий в виде панелей и блоков. Поэтому его можно легко использовать в стенах и крышах больших коммерческих зданий в виде панелей и блоков. |

| Долговечность | Долговечность показывает, как долго вещество может прослужить до того, как оно изнашивается и выходит из строя. | Так как AAC является очень прочным материалом, его можно использовать в больших коммерческих зданиях, и он прослужит долгое время, даже при воздействии на него природы. В жилых домах долговечность будет означать, что нет необходимости в регулярном ремонте или других формах технического обслуживания. |

| Пластичность | Способность объекта принимать любую форму, т.е. путем ковки или прокатки, называется его ковкостью . | Высокая пластичность газобетона позволяет использовать его в строительстве любых форм и размеров. Он может иметь форму, позволяющую пропускать водопроводные и электрические провода в жилом доме, или формоваться в формах для специальных конструкций в коммерческих зданиях. |

| Огнестойкость | Чем более Огнестойкое вещество, тем дольше время, в течение которого оно может удерживать огонь и не сгорать. Это мера того, насколько трудно вещество сгорает. | Поскольку AAC очень огнестойкий , он обеспечивает более высокий уровень безопасности во время пожара в коммерческих или жилых зданиях и может служить барьером в качестве панели крыши или стен. |

| Теплоизоляция (теплопроводность) | Теплоизоляция — это мера того, насколько вещество может удерживать или отражать тепло, чтобы оно не проходило через него. Теплопроводность показывает, насколько легко вещество пропускает через себя тепло. | Теплоизоляционные свойства газобетона позволяют снизить расходы на отопление и охлаждение здания и, следовательно, использовать его во всех типах зданий, от жилых домов до коммерческих зданий. Это также позволяет использовать AAC в качестве кровельных панелей, стеновых панелей и блоков, что позволяет легко снизить затраты на отопление и охлаждение здания. Это также позволяет использовать AAC в качестве кровельных панелей, стеновых панелей и блоков, что позволяет легко снизить затраты на отопление и охлаждение здания. |

| Звукоизоляция | Звукоизоляция — насколько вещество может препятствовать прохождению звуковых волн, чтобы не допустить проникновения шума. | В жилых домах акустические свойства газобетона повышают комфорт людей за счет снижения шума, проникающего в дом. Эти акустические свойства также позволяют использовать AAC в стенах коммерческих офисов и холлов. |

| Водостойкий | Водонепроницаемость показывает, насколько материал может остановить воду, протекающую через его поверхность, и пропитать материал. | Будучи очень водостойким , AAC можно использовать снаружи домов и на крышах, так как он не позволяет воде повредить свою поверхность, как и любой другой бетон. |

Сноски

1. Что такое Hebel? 2013, Hebel Australia, [ОНЛАЙН], по состоянию на 18 февраля 2013 г.,

2. The History of Hebel Hebel-USA, Xella International, [ОНЛАЙН], по состоянию на 18 февраля 2013 г.,

3. Автоклавный газобетон, 17 ноября 2012 г., Wikimedia Foundation, Inc., [ОНЛАЙН], по состоянию на 18 февраля 2013 г.,

4. The History of Hebel Hebel-USA, Xella International, [ОНЛАЙН], по состоянию на 18 февраля 2013 г.,

5. Что такое Хебель? 2013, Hebel Australia, [ОНЛАЙН], по состоянию на 18 февраля 2013 г.,

6. How%20AAC%20is%20made.htm. How%20AAC%20is%20made.htm.

7. Автоклавный газобетон (AAC, Air Crete) 2013, WHD Microanalysis Consultants Ltd, [ОНЛАЙН], по состоянию на 21 февраля 2013 г. ,

,

8. How%20AAC%20is%20made.htm. How%20AAC%20is%20made.htm.

9. Автоклавный газобетон (AAC, Air Crete) 2013, WHD Microanalysis Consultants Ltd, [ОНЛАЙН], по состоянию на 21 февраля 2013 г.,

10. Learning Zone — The Chemical Reactivity Series 2010, Etacude.com, [ОНЛАЙН], по состоянию на 21 февраля 2013 г.,

11. Стэнли, Р. 1994, SAchem, 2-е изд., [КНИГА], SACE, Австралия

12. ПОЛНОСТЬЮ АВТОМАТИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ОБОРУДОВАНИЯ ДЛЯ БЛОКОВ АГРЕГАТА (ПРОИЗВОДСТВО DONGYUE GROUP) — YouTube. 2013. [ОНЛАЙН], по состоянию на 25 февраля 2013 г.,

13. Экологичность » Газобетон Hebel. 2013. [ОНЛАЙН], по состоянию на 21 февраля 2013 г.,

14. Экологически ответственный » Газобетон Hebel. 2013. [ОНЛАЙН] Доступно по адресу: http://environmentallyresponsible.com.au/tag/hebel-aeroated-concrete/. [По состоянию на 21 февраля 2013 г.]

Экологически ответственный » Газобетон Hebel. 2013. [ОНЛАЙН] Доступно по адресу: http://environmentallyresponsible.com.au/tag/hebel-aeroated-concrete/. [По состоянию на 21 февраля 2013 г.]

15. Европейская ассоциация автоклавного газобетона — Окружающая среда. 2013. [ОНЛАЙН], по состоянию на 21 февраля 2013 г., доступно по адресу: http://www.eaaca.org/eaaca//index.php?option=com_content&task=view&id=56&Itemid=92.

16. Европейская ассоциация автоклавного газобетона — Окружающая среда. 2013. [ОНЛАЙН] [По состоянию на 21 февраля 2013 г.,

17. Европейская ассоциация автоклавного газобетона — Среда. 2013. [ОНЛАЙН], по состоянию на 21 февраля 2013 г., http://www.eaaca.org/eaaca//index.php?option=com_content&task=view&id=56&Itemid=9.2

18. Автоклавный газобетон (AAC, Air Crete) 2013, WHD Microanalysis Consultants Ltd, доступ 21 февраля 2013 г.,