Газобетон состав: состав, виды, характеристики, плюсы и минусы

Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

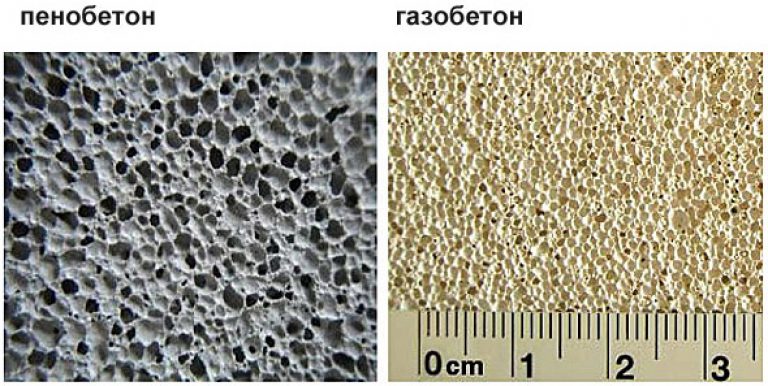

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

| Наименование | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5 |

| Алюминиевая пудра | 0,1-1 | 0,01-0,15 | |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Другие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все остальное | ||

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л чистой воды комнатной температуры.

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

виды, изготовление в домашних условиях, видео

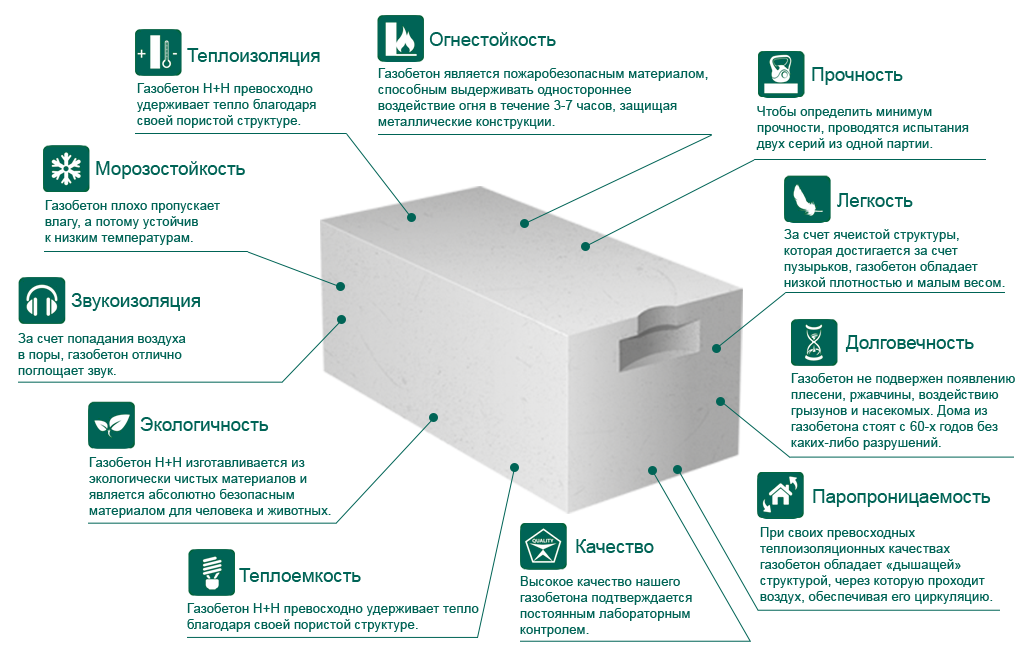

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

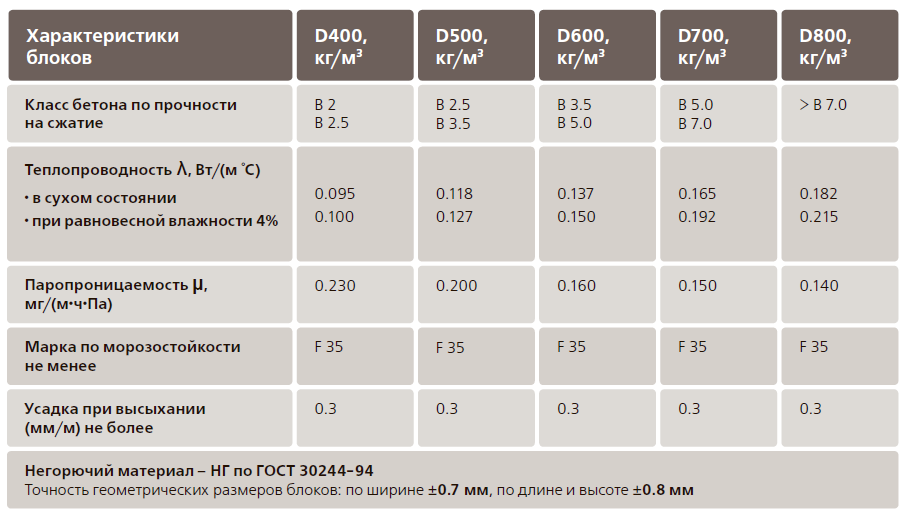

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

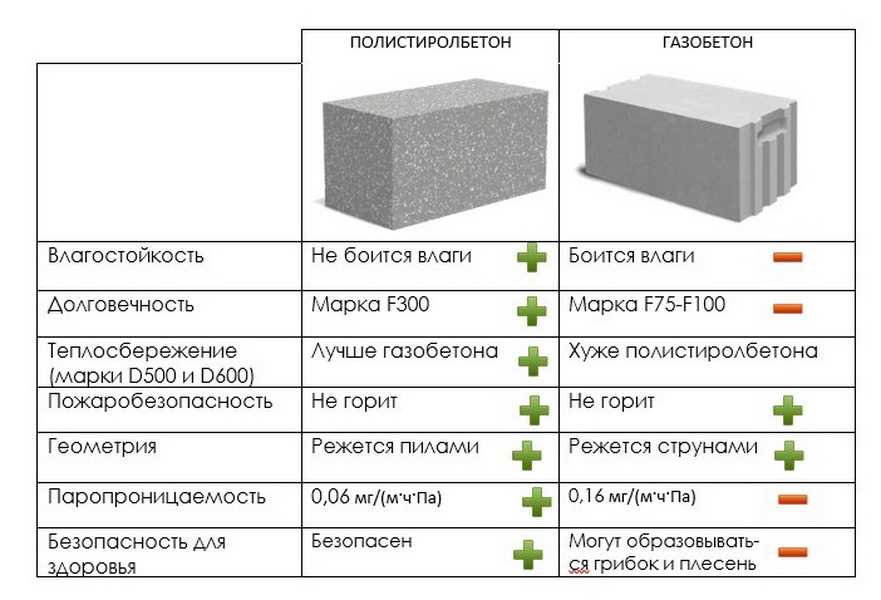

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

О AAC — Aircrete Europe

О AAC — Aircrete Europe | Что такое AAC (автоклавный газобетон)Инновации, основанные на опыте

Только точные совпадения

Точные совпадения только

Поиск по заголовку

Поиск по названию

Поиск по содержанию

Поиск по содержанию

Искать в отрывке

Скрытый

Скрытый

Скрытый

Что такое газобетон и его преимущества

Что такое газобетон (автоклавный газобетон)?

Автоклавный газобетон , , также известный как AAC или газобетон, представляет собой зеленый сборный строительный материал , присутствующий на мировом рынке более 70 лет и широко используемый в жилых , коммерческих и промышленных строительствах.

Газобетон – хорошо зарекомендовавший себя строительный материал, который благодаря своим превосходным характеристикам быстро завоевал долю мирового рынка по сравнению с обычными строительными материалами.

Этот экологически чистый строительный материал изготовлен из природного сырья, такого как песок (или летучая зола), цемент, известь, гипс, алюминиевый порошок и вода. Эта смесь создает пенобетон, обеспечивающий теплоизоляцию , структуру и огнезащиту в одном легком продукте.

Щелкните здесь , чтобы узнать больше о процессе производства газобетона.

Энерго- и ресурсоэффективность

Благодаря воздушным порам в материале газобетон является отличным звуко- и теплоизолятором . Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность газобетонных блоков варьируется в пределах 300-800 кг/м³ , а прочность на сжатие находится в диапазоне 2,5 – 6 Н/мм², что делает его чрезвычайно ресурсоэффективным материалом .

Быстрая и простая система сборки

Панели из газобетона открывают новые возможности для применения помимо блоков из газобетона. В панельных системах установка сборных элементов выполняется быстро и легко . В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕРГЛАДКАЯ поверхность панелей способствует быстрой отделке, так как стены готовы к прямой покраске .

Эффективность большого формата

Большой размер элементов также позволяет ускорить строительство и сократить затраты на монтажные материалы и рабочую силу . Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Огнестойкость и устойчивость к стихийным бедствиям

Все продукты AAC хорошо подходят для противостояния пожарам , землетрясениям и другим стихийным бедствиям .

AAC достигает максимально возможного уровня пожарной безопасности и может выдерживать до 4 часов прямого воздействия огня. Он негорюч и классифицируется как Еврокласс A1.

Легкая, несущая конструкция и высокая прочность на сжатие газобетона также способствуют тому, чтобы быть идеальный строительный материал для районов, подверженных землетрясениям и ураганам .

AAC Состав

Автоклавный газобетон состоит из уникальной комбинации молекул Tobermorite 11A и воздушных пор. Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Изделия из газобетона производятся с использованием смеси широкодоступного сырья, такого как песок, цемент, известь и гипс. Сырье смешивают с водой, добавляют очень небольшое количество алюминиевой пудры и заливают в большие формы.

Химия газобетона

История газобетона

Автоклавный газобетон как строительный материал промышленно производится с начала 20 века. В разделе ниже вы прочтете об относительно короткой истории этого долговечного строительного материала. Расширенную версию статьи «История автоклавного газобетона» можно найти в экспертной статье, опубликованной в нашем разделе загрузок.

Первые дни

Первые разработки в истории автоклавного ячеистого бетона основаны на серии патентов на технологические процессы. В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементной смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»).

В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементной смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»).

Скачать статью

Пористость и механическая прочность автоклавного ячеистого бетона

На этой странице и 25 мас.% портландцемента. В качестве пенообразователя использовали алюминиевый порошок в количестве от 0,2 % до 0,8% по массе, получая образцы с различной пористостью. Результаты показывают, что образцы с более высоким содержанием алюминия демонстрируют слияние пор, что может объяснить более низкую пористость этих образцов. Пористость, полученная при использованном в исследовании содержании алюминия, была высокой (около 80%), что объясняет низкую механическую прочность исследованных ячеистых бетонов (максимум 0,62 МПа). Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона аналогичного состава, можно отметить, что автоклавирование эффективно для повышения механической прочности материала.

Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона аналогичного состава, можно отметить, что автоклавирование эффективно для повышения механической прочности материала.

1. Введение

Ячеистый бетон представляет собой затвердевший портландцементный раствор, который был аэрирован перед схватыванием для получения однородной пустотной или ячеистой структуры, содержащей 50–80 объемных % или более пузырьков воздуха, пустот и капиллярной пористости [1]. ]. Тепло- и звукоизоляция и огнестойкость — вот некоторые из свойств, которые делают ячеистый бетон очень интересным материалом для применения в строительстве [2–4].

Существует множество возможных способов производства ячеистого бетона. Различные составы вместе с различными методами отверждения могут использоваться для получения различных конечных свойств, таких как плотность, механическая прочность, тепловая и акустическая проводимость [1].

Конечные свойства ячеистого бетона во многом зависят от его пористости, которую можно изменять, изменяя тип и содержание пенообразователя. Очень пористый материал обладает превосходными тепло- и звукоизоляционными свойствами из-за большого количества вовлеченного воздуха. Однако эти свойства достигаются в ущерб механической прочности, которая снижается с увеличением объема пор. Поэтому характеристика пористости и ее влияние на механическую прочность ячеистого бетона является очень важным фактором, подлежащим анализу при производстве такого материала.

Некоторые исследования [5] показывают, что при той же пористости и составе механическая прочность ячеистого бетона может быть повышена путем изменения способа твердения. Автоклавный газобетон (AAC), то есть отвержденный под давлением пара при температурах между и обычно имеет более высокую прочность на сжатие, чем бетоны из неавтоклавного газобетона (NAAC), отвержденные влажным способом при комнатной температуре. Кроме того, при автоклавировании материал достигает своей окончательной микроструктуры, тогда как НААК претерпевает со временем микроструктурные изменения и, как следствие, медленные и постепенные изменения своей механической прочности [5].

Композиция ячеистого бетона на каолинитовой глинистой основе была исследована Goual et al. [6–8]. В своих исследованиях глиняный ячеистый бетон (CCC), как он был обозначен, отверждался во влажном состоянии при относительной влажности 90%. Поскольку реакции между каолинитом и портландцементом при комнатной температуре протекают очень медленно, этому материалу могут потребоваться месяцы, прежде чем будет достигнута его окончательная механическая прочность. Инновация, предложенная в этой статье, связана с использованием автоклава для улучшения свойств материала этого вида ячеистого бетона.

Это исследование направлено, в частности, на изучение пористости и механической прочности автоклавного глиняного ячеистого бетона (ACCC) и сравнение результатов с результатами, представленными CCC с аналогичными составами, о которых сообщалось в литературе.

2. Экспериментальный

2.1. Материалы

Используемая глина состояла из 98,3% каолинита (Caulina Minérios, Бразилия), а цемент представлял собой стандартный портландцемент с высокой начальной прочностью (CP V-ARI-RS, Votorantim, Бразилия). Алюминиевый порошок представлял собой Stanlux Flake CL 4010 (Aldoro, Бразилия) со средним размером частиц 16 мкм. Для повышения удобоукладываемости глиняно-цементного теста использовали суперпластификатор на основе поликарбоксилата (Glenium 51, BASF, Германия) (32 мас.% сухих веществ).

Алюминиевый порошок представлял собой Stanlux Flake CL 4010 (Aldoro, Бразилия) со средним размером частиц 16 мкм. Для повышения удобоукладываемости глиняно-цементного теста использовали суперпластификатор на основе поликарбоксилата (Glenium 51, BASF, Германия) (32 мас.% сухих веществ).

2.2. Композиции

Автоклавный глинисто-ячеистый бетон (АССС) получали путем аэрации водной пасты каолинитовой глины и портландцемента с использованием алюминиевой пудры в качестве пенообразователя. Порошок алюминия реагирует с раствором щелочи, который выделяется во время реакции гидратации, с образованием пузырьков газообразного водорода [7]. В конце процесса вспенивания водород уходит в атмосферу и замещается воздухом, который удерживается в виде пузырьков в пасте, превращаясь в сферические поры после полного схватывания цемента, образуя ячеистую структуру [6].

Были проанализированы четыре композиции, отличающиеся количеством используемого алюминиевого порошка. Количества, рассчитанные в процентах по массе сухих глиняно-цементных материалов, были следующими: 75 % масс. глины, 25 % масс. цемента, 65 % масс. воды и суперпластификатора на основе поликарбоксилата (0,8% масс., масс. по отношению к сухим материалам), к которым добавляли от 0,2 % до 0,8% по массе алюминиевой пудры с шагом 0,2%. Образцы в этом исследовании были обозначены как A2 для 0,2, A4 для 0,4, A6 для 0,6 и A8 для 0,8 вес.% алюминия.

глины, 25 % масс. цемента, 65 % масс. воды и суперпластификатора на основе поликарбоксилата (0,8% масс., масс. по отношению к сухим материалам), к которым добавляли от 0,2 % до 0,8% по массе алюминиевой пудры с шагом 0,2%. Образцы в этом исследовании были обозначены как A2 для 0,2, A4 для 0,4, A6 для 0,6 и A8 для 0,8 вес.% алюминия.

2.3. Подготовка образцов

В этом эксперименте глину и цемент смешивали в сухом виде в планетарном смесителе на низкой скорости в течение 2 минут. Затем постепенно добавляли воду, продолжая перемешивание на низкой скорости еще 2 минуты. Делали короткую 1,5-минутную остановку перемешивания для того, чтобы соскоблить материал, прилипший к стенкам емкости для смешивания. Затем смесь гомогенизировали при низкой скорости в течение 1 минуты, а затем в течение 2 минут при высокой скорости. Добавляли суперпластификатор, в то время как смеситель оставался остановленным в течение 30 секунд. После добавления этой добавки пасту перемешивали на низкой скорости в течение 1 минуты и затем останавливали еще на 30 секунд для добавления алюминиевого порошка, который перемешивали и гомогенизировали в пасту в течение 1 минуты на низкой скорости.

По восемь образцов каждой смеси отливали в цилиндрические (50 100 мм 3 ) металлические формы, предварительно смазанные маслом для облегчения извлечения из формы. Через шестнадцать часов после формования лишние расширенные участки отрезали. Через 48 часов образцы извлекали из форм и выдерживали во влажном помещении при температуре 25°С и относительной влажности 90% в течение 2 дней, после чего автоклавировали при 12°С и 12°С в течение 10 часов. Перед началом экспериментов образцы высушивали в сушильном шкафу при температуре 70°С до достижения постоянного веса.

Микроструктуру и фазы АССС сравнивали с микроструктурой и фазами низкотемпературного глинистого ячеистого бетона, отвержденного при температуре окружающей среды во влажной комнате при температуре 25°С и относительной влажности 90% в течение 21 дня.

2.4. Плотность, пористость и механическая прочность

Относительная плотность ячеистого бетона соответствует отношению между кажущейся плотностью (геометрически измеренной) ячеистого материала и плотностью твердого вещества, составляющего матрицу этого ячеистого материала [9]. ]:

Пористость определяется выражением [9]

]:

Пористость определяется выражением [9]

Для измерения образцов АССС из центра 2 образцов каждого состава были вырезаны диски диаметром приблизительно 50 15 мм 3 . Затем были измерены их масса и относительные размеры для расчета объема, при этом кажущаяся плотность определялась по (3) где определяется по геометрической формуле расчета цилиндрического объема.

Для измерения использовали гелиевый пикнометр (Multipycnometer, QuantaChrome, США). Для этого анализа были измельчены репрезентативные образцы каждого состава. Для измерения использовали приблизительно 4 г порошка каждого состава. Всего было проведено 10 измерений для каждого образца порошка, при этом окончательное значение было получено как среднее арифметическое.

Для определения механической прочности образцов пять цилиндрических образцов (50 100 мм 3 ) каждого состава были испытаны на универсальной машине для механических испытаний (DL 20000, Emic, Бразилия) в соответствии с бразильским стандартом [10]. Базовые поверхности образцов были покрыты гипсом для получения плоских и параллельных поверхностей. Используемая скорость нагрузки составляла 1 мм/мин.

Базовые поверхности образцов были покрыты гипсом для получения плоских и параллельных поверхностей. Используемая скорость нагрузки составляла 1 мм/мин.

2.5. Микроструктура и фазовый анализ

Продукты в этой работе были охарактеризованы с помощью рентгеновской дифрактометрии (XRD, Phillips, model Xpert, Нидерланды) и сканирующей электронной микроскопии (SEM, Phillips, Нидерланды).

3. Результаты и обсуждение

3.1. Плотность и пористость

На рис. 1 показаны кажущаяся плотность и пористость проанализированных образцов ACCC в зависимости от процентного содержания порошка алюминия. Как можно заметить, плотность не менялась, как ожидалось, для различных количеств Al. Как правило, плотность ячеистого бетона уменьшается по мере увеличения процентного содержания пенообразователя из-за большего количества образующихся пор. Однако в данном случае такое поведение как раз наблюдалось для образцов с 0,2 и 0,4 мас.% Al. Для образцов с большим количеством порошка Al плотность увеличилась. Такое же аномальное поведение было отмечено для пористости образцов АССС. Пористость увеличилась между образцами А2 и А4, но впоследствии уменьшилась для образцов А6 и А8, достигнув более высокого значения на образце А4 (83,2%).

Такое же аномальное поведение было отмечено для пористости образцов АССС. Пористость увеличилась между образцами А2 и А4, но впоследствии уменьшилась для образцов А6 и А8, достигнув более высокого значения на образце А4 (83,2%).

Анализ поверхности изломов образцов АССС показал, что смеси А6 и А8 имеют поры неоднородной формы, которые больше, чем наблюдаемые для смесей А2 и А4, что свидетельствует о слиянии пор смесей с более высоким содержанием Al. Это может объяснить неожиданные результаты для плотности и пористости. На рисунках 2(а) и 2(б) показана поверхность излома образцов А2 и А8 соответственно.

При слиянии пор они приобретают больший объем и стремятся вырваться из материала [1] из-за более сильных сил, действующих на них со стороны флюида (плавучесть, оказываемая вяжущей массой на пузырьки газа). Таким образом, часть газа, образующегося во время реакции между Al и гидроксидами, не эффективна для образования пор, что приводит к более низкой пористости образцов A6 и A8.

Фактором, который может объяснить слияние пор, произошедшее в этих образцах, является высокая реакционная способность порошка алюминия, использованного в этом исследовании. Как показано на Рисунке 1, содержания Al 0,2 вес.% уже достаточно для получения пористости 81,8%. При добавлении более высоких концентраций Al количество образовавшихся пузырьков водорода могло быть настолько большим, что они более устойчиво сливались, чем оставались изолированными. Коалесценция обеспечивает минимизацию общей площади поверхности пор, что приводит к более стабильной конфигурации системы [11].

Возможными решениями этой проблемы могут быть минимизация количества суперпластификатора, используемого для повышения вязкости вяжущей пасты, чтобы предотвратить выход пузырьков водорода, и оптимизация количества используемого алюминиевого порошка (Stanlux Flake CL4010), так как меньшего количества этого порошка достаточно для получения высокой пористости.

3.2. Механическая прочность

Механическая прочность образцов ACCC соответствовала результатам по плотности и пористости, то есть более высокая пористость приводила к более низкой механической прочности, что можно наблюдать на рисунке 3.

Различные значения механической прочности на сжатие, представленные образцами, проанализированными в этом исследовании, являются следствием их клеточной морфологии. В образцах А2 и А4 из-за большего количества и равномерного распределения пор межпоровые перемычки тоньше, что придает материалу меньшую прочность. Однако в образцах А6 и А8, хотя поры больше из-за коалесценции, распорки толще, что привело к более высокой прочности на сжатие. Даже в этом случае полученные значения были очень низкими, достигая максимума 0,62 МПа для состава A8 (пористость 78,23%).

Согласно Гибсону и Эшби [9], механическая прочность ячеистого материала является потенциальной функцией его относительной плотности, следующей уравнению: где – механическая прочность абсолютно плотного материала, – геометрическая константа пропорциональности, его пористость и эмпирический показатель.

С помощью этого уравнения на основании данных, представленных в литературе [6], были оценены значения механической прочности, которые имели бы образцы CCC, если бы они имели такую же пористость, что и образцы ACCC, проанализированные в этом исследовании. Сравнение показано на рис. 4.9.0003

Сравнение показано на рис. 4.9.0003

Можно заметить, что значения механической прочности, оцененные для образцов CCC, значительно меньше, чем значения, измеренные для ACCC с той же относительной плотностью. Это позволяет сделать вывод об эффективности автоклавирования при упрочнении ячеистого бетона на глинистой основе, так как при одинаковом значении пористости прочность на сжатие АССС существенно выше, чем у СССС, твердеющего при комнатной температуре.

Поскольку более высокая прочность на сжатие, проанализированная в этом исследовании, составила 0,62 МПа для образца с 0,8 мас.% Al, становится ясно, что необходимо уменьшить количество используемого порошка Al, чтобы получить образцы с более низкой пористостью и, следовательно, более высокая механическая прочность для соответствия спецификациям. Однако, если цель состоит в том, чтобы использовать материал с такой же пористостью, как и проанализированные здесь, следует исследовать некоторые изменения в составе.

3.3.

Микроструктура и фазовый анализ

Микроструктура и фазовый анализКристаллические фазы АССС сравнивали с фазами глинистого ячеистого бетона, отвержденного при относительной влажности 90 % в течение 21 дня (рис. 5). В обоих случаях можно наблюдать пики каолинита и галлуазита из непрореагировавшей глины. Относительная интенсивность пика кальцита снижается при автоклавировании CCC, что приводит к образованию тоберморита. Типичные игольчатые структуры тоберморита [12, 13] более заметны в образце ACCC (рис. 6(b)) по сравнению с отвержденным CCC. при низкой температуре (рис. 6(а)).

4. Выводы

Данное исследование было направлено на изучение влияния автоклавной выдержки на механическую прочность ячеистого бетона на глинистой основе. Были проанализированы пористость и механическая прочность образцов разного состава, отличающихся только содержанием Al, и результаты сопоставлены с литературными данными для глинистого ячеистого бетона, отвержденного при комнатной температуре (CCC).

По результатам можно сделать следующий вывод. (i) Образцы с содержанием алюминиевого порошка от 0,6 до 0,8% производили столько водорода, что поры больше не оставались дискретными, то есть поры сливались до такой степени, что избыток водорода может сбежать из матрицы. Это означает, что, вероятно, оптимальный уровень добавления алюминия находится в диапазоне от 0,4 до 0,6% для получения максимальной пористости. (ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при одинаковой пористости и составе автоклавный глинисто-ячеистый бетон (АССС) демонстрирует значительно более высокую механическую прочность, чем ССС, что показывает, что автоклавирование эффективно укрепляет этот тип материала. пористость и повысить механическую прочность.

(i) Образцы с содержанием алюминиевого порошка от 0,6 до 0,8% производили столько водорода, что поры больше не оставались дискретными, то есть поры сливались до такой степени, что избыток водорода может сбежать из матрицы. Это означает, что, вероятно, оптимальный уровень добавления алюминия находится в диапазоне от 0,4 до 0,6% для получения максимальной пористости. (ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при одинаковой пористости и составе автоклавный глинисто-ячеистый бетон (АССС) демонстрирует значительно более высокую механическую прочность, чем ССС, что показывает, что автоклавирование эффективно укрепляет этот тип материала. пористость и повысить механическую прочность. Другой возможностью может быть изменение твердофазного состава исследуемого здесь АССС.

Другой возможностью может быть изменение твердофазного состава исследуемого здесь АССС.

Благодарности

Авторы выражают благодарность г-ну Zanon и г-ну Nogara из Celucon (Criciúma, SC, Бразилия) за предоставление алюминиевого порошка, используемого в этом исследовании, а также за разрешение использовать их автоклав для нашей экспериментальной работы.

Ссылки

М. В. Груцек, «Ячеистый бетон», в Ячеистая керамика: структура, производство, свойства и применение , М. Шеффлер и П. Коломбо, ред., стр. 193–223, John Wiley & Sons , Вайнхайм, Германия, 2005 г.

Посмотреть по адресу:

Google Scholar

Toolbase Services, «Автоклавный газобетон (AAC): изготовленный строительный блок из полностью натурального сырья», май 2010 г., http://www.toolbase.org/techinventory /techdetails.aspx?contentdetailid=690.

Посмотреть по адресу:

Google Scholar

Тикальский П.

Дж., Поспишил Дж., Макдональд В. Метод оценки морозостойкости пенобетона из пенобетона // 9.0190 Исследование цемента и бетона , vol. 34, нет. 5, стр. 889–893, 2004.

Дж., Поспишил Дж., Макдональд В. Метод оценки морозостойкости пенобетона из пенобетона // 9.0190 Исследование цемента и бетона , vol. 34, нет. 5, стр. 889–893, 2004.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Лаваль, «Ячеистый бетон на помощь», май 2010 г., http://www.cellular-concrete.com.

Посмотреть по адресу:

Google Scholar

Н. Нараянан и К. Рамамурти, «Микроструктурные исследования газобетона», Cement and Concrete Research , vol. 30, нет. 3, стр. 457–464, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Гуаль, А. Бали, Ф. де Баркен, Р. М. Дейли и М. Кенудек, «Изотермические влажностные свойства глинистых ячеистых бетонов, разработанных из глинистых отходов, цемента и алюминиевой пудры», Исследования цемента и бетона , том.

36, нет. 9, стр. 1768–1776, 2006.

36, нет. 9, стр. 1768–1776, 2006.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Гуаль, А. Бали, М. Кенедек, «Эффективная теплопроводность глинистого газобетона в сухом состоянии: экспериментальные результаты и моделирование», Journal of Physics D , vol. 32, нет. 23, стр. 3041–3046, 1999.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. С. Гуаль, Ф. Де Баркин, М. Л. Бенмалек, А. Бали и М. Кенудек, «Оценка коэффициента капиллярного переноса глинистого газобетона с использованием гравиметрического метода», Cement and Concrete Research , об. 30, нет. 10, стр. 1559–1563, 2000.

Посмотреть по адресу:

Сайт издателя | Академия Google

L. J. Gibson и M.F. Ashby, Cellular Soldves — Структуру и свойства , издательство Кембриджского университета, Кембридж, Великобритания, 2 -е издание, 2001.

Дж., Поспишил Дж., Макдональд В. Метод оценки морозостойкости пенобетона из пенобетона // 9.0190 Исследование цемента и бетона , vol. 34, нет. 5, стр. 889–893, 2004.

Дж., Поспишил Дж., Макдональд В. Метод оценки морозостойкости пенобетона из пенобетона // 9.0190 Исследование цемента и бетона , vol. 34, нет. 5, стр. 889–893, 2004. 36, нет. 9, стр. 1768–1776, 2006.

36, нет. 9, стр. 1768–1776, 2006.