Газобетон состав: Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

Состав газобетона на 1 м3, пропорции, изготовление в домашних условиях

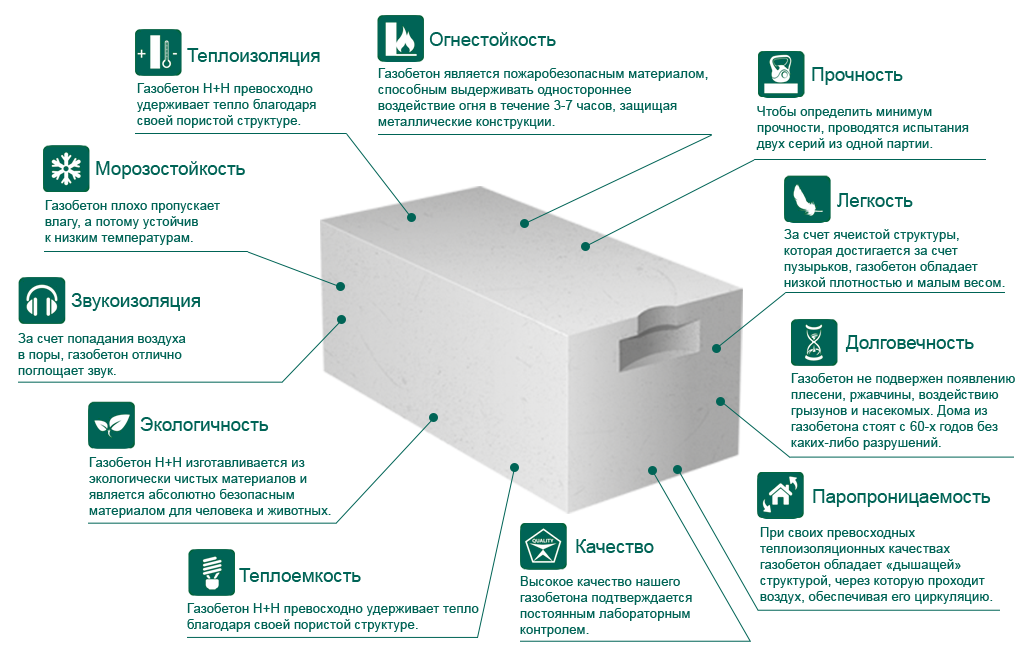

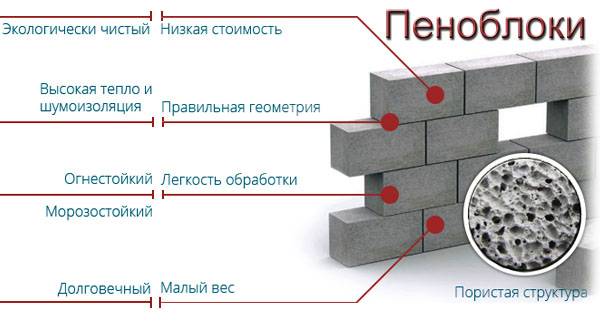

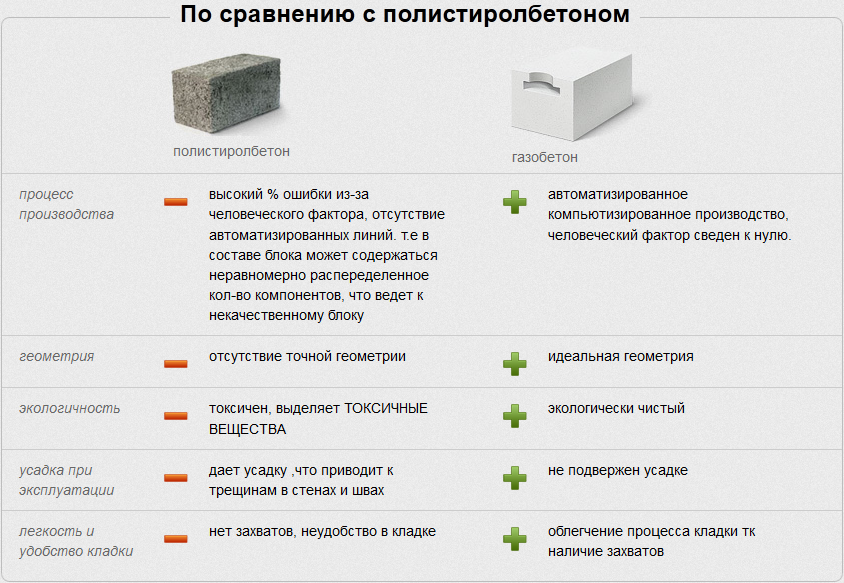

Газобетонные блоки относятся к востребованным изделиям, успешно сочетающим теплоизоляционные и конструкционные свойства. При соблюдении пропорций и простых правил замеса они без проблем изготавливаются дома, при наличии подходящего оборудования и проведения автоклавной обработки выпуск продукции организовывается в промышленных масштабах. Итоговые характеристики зависят от качества сырья, тщательности его подготовки и последовательности соединений при замесе, правильный материал имеет однородную закрыто-ячеистую структуру.

В зависимости от вида и соотношений используемого вяжущего выделяют следующие разновидности:

- Цементные, с долей ПЦ с маркой прочности от М300 и выше, достигающей 50 % от общей массы.

- Известковые, на основе негашеной помолотой кипелки (до 50 %), гипса, шлака, цемента или их смесей (до 15 %).

- Шлаковые, полученные путем вспенивания молотых отходов металлургии с другими видами вяжущего.

- Зольные, содержащие до 50 % продуктов уноса.

- Смешанные, получаемые путем соединения всех вышеперечисленных видов вяжущего, с долей ПЦ от 15 % и выше.

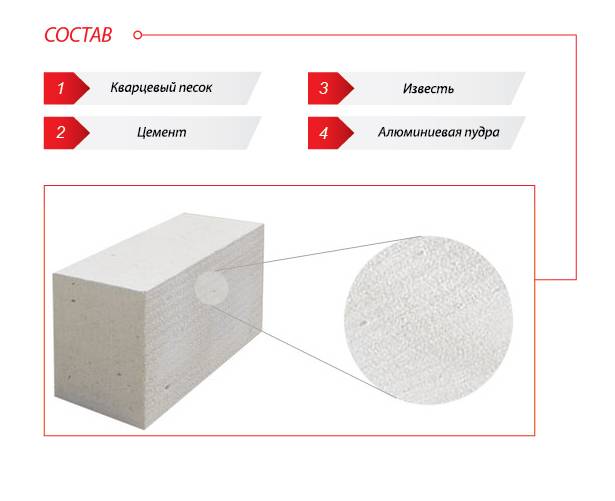

В качестве инертного заполнителя применяется кварцевый и другие виды песка и вторичные отходы металлургии и теплоэнергетики: зола уноса и гидроудаления, ферросплавные шлаки, продукты обогащения рудных материалов. Все они вводятся после тщательного размола, доля в общем составе варьируется от 20 до 40 %. Поризация обычного и автоклавного газобетона достигается за счет ввода алюминиевой пудры и хлорида кальция, для затворения смеси используется вода с минимальным содержанием солей. К улучшающим свойства добавкам относят упрочнители, полиамидные пластмассы и аналогичные вещества, снижающие усадку, их соотношение в общей массе очень низкое.

Ориентировочные пропорции сырья для газобетона без автоклавной обработки:

| Наименование | Доля в общей массе, % | ||

| Портландцемент | 15-50 | 51-71 | 35,3-49,4 |

| Наполнитель | Кварцевый песок: 31-42 | Молотый микрокремнезем: 0,6-3,5 | Молотый известняк до удельной поверхности 300-700 м2/кг: 12,4-26,5 |

| Алюминиевая пудра | 0,1-1 | 0,01-0,15 | |

| Известь | — | 0,04-0,7 | 2,6-2,65 |

| Полуводный гипс | — | 0,1-0,4 | — |

| Другие добавки | Каустическая сода: 0,05-0,45 | Хлористый кальций: 0,5-3 | Хлорид кальция: 0,18-0,25 |

| Вода для затворения | Все остальное | ||

Приведенные пропорции также подходят для автоклавного производства газобетона, в перерасчете на вес на приготовление 1 м3 смеси с плотностью 600 кг/м3 уходит 90 кг ПЦ, 375 – чистого кварцевого песка тонкого помола, 35 – известняка, 0,5 – порообразователя и около 300 л чистой воды комнатной температуры.

Особые требования выдвигаются к порообразователю: для достижения равномерной ячеистой структуры материала применяется алюминиевая сухая пудра с долей активного металла в пределах 90-95 % или суспензии – до 93. Их ввод требует осторожности: при снижении доли менее 0,06 % блоки не достигают заданной пористости, при засыпке более 0,1 – выделяется избыток водорода, приводящий к образованию чересчур крупных ячеек, вырыванию из них газа и усадке изделий.

Существует четкая связь между качеством используемого наполнителя и прочностными характеристиками: чем тоньше будет его помол, тем лучше. Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Водоцементное соотношение подбирают опытным путем, доля затворяемой жидкости достигает 45-75% от общего веса сухих составляющих и в идеале сводится к минимуму.

Лучшие результаты при изготовлении неавтоклавного газобетона наблюдаются при В/Ц=0,4, повышение этого показателя приводит к снижению прочности материала.

Технология получения газоблоков в домашних условиях

Для кладочных изделий помимо сырья и емкостей для замеса потребуются формы – заводские металлические или самоделки из фанеры и дерева. Их размеры зависят от назначения блоков: чем больше будет ячеек, тем быстрее пойдет процесс выпуска. Внутренние стороны форм выполняются из ламинированной фанеры или других влагостойких материалов, принимаются меры по исключения протеканию воды, с целью упрощения выемки стенки смазывают составами на основе воды и технического масла в соотношении 3:1, эту процедуру повторяют каждый раз перед заполнением.

Этап замеса считается самым сложным в домашнем производстве, без дозаторов и оборудования для подготовки компонентов пропорции подбираются только опытным путем. Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

Любое изменение степени активности вяжущего, температурных условий или чистоты воды оказывает прямое влияние на процесс поризации и итоговое качество. Важную роль играет последовательность соединения ингредиентов: вяжущее, песок или другие сухие заполнители перемешиваются и затворяются водой порционно, вплоть до получения однородной консистенции (но не более 5 мин, в противном случае цемент начнет схватываться), далее в нее вводят хлористый кальций или каустическую соду (при наличии их в выбранном составе), и в последнюю очередь – алюминиевую пудру или суспензию. После засыпки порообразователя смесь перемешивается со всей возможной тщательностью не более, чем 1 минуту и заливается в предварительно подготовленные формы.

При изготовлении газобетонных блоков в домашних условиях раствором заполняется только половина ячейки. Реагирование ингредиентов начинается незамедлительно, объем массы нарастает в течение первых 5-10 минут, после чего она слегка усаживается. Полученную «горбушку» срезают струной, формы оставляют в теплом помещении на сутки.

Для получения автоклавных изделий они проходят обработку горячим паром под избыточным давление в специальных камерах, в домашних условиях этот этап пропускается. Это вместе с отсутствием возможности строгого контроля за составом и геометрической точностью форм объясняет уступку качества кустарных элементов заводским. С целью его улучшения принимается ряд мер:

- Площадка или помещение защищаются от сквозняков и холодной температуры. В идеале работы проводятся в теплое время года.

- Формы слегка прогревают перед смазыванием. После выемки изделий оценивается состояние стенок и проводится их тщательная чистка.

- Сухие компоненты перед затворением водой просеиваются сквозь сито и вводятся малыми порциями.

виды, изготовление в домашних условиях, видео

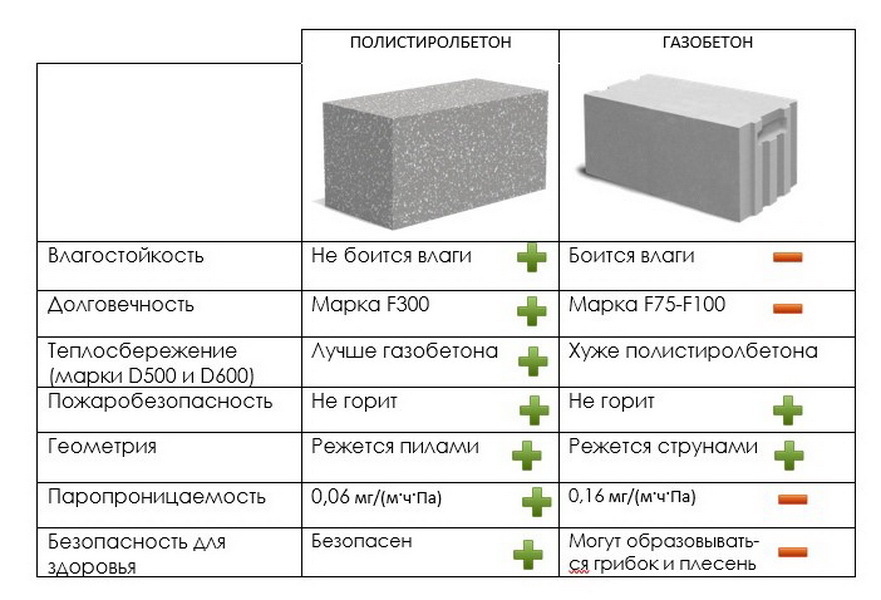

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

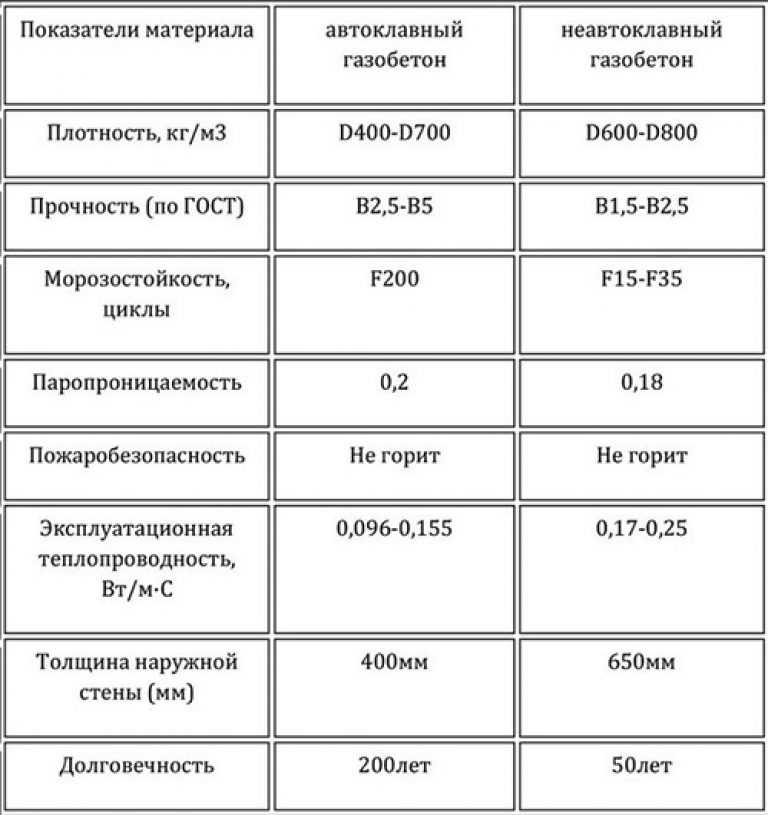

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

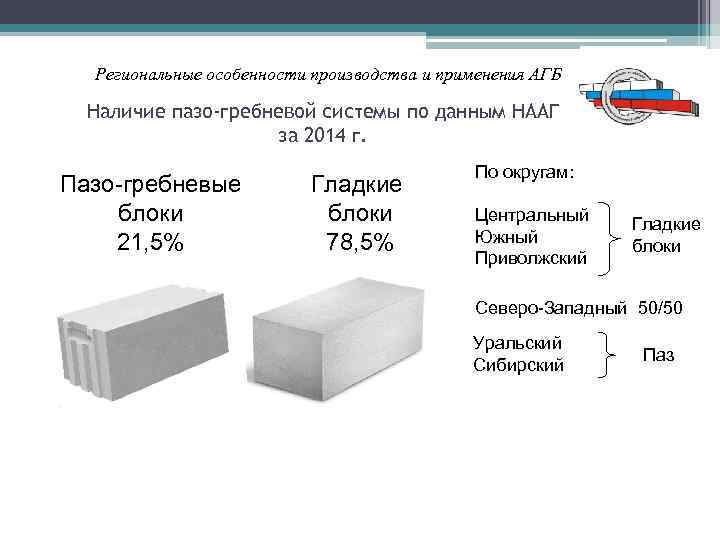

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

О AAC — Aircrete Europe

О AAC — Aircrete Europe | Что такое AAC (автоклавный газобетон)Инновации, основанные на опыте

Только точные совпадения

Точные совпадения только

Поиск по заголовку

Поиск по названию

Поиск по содержанию

Поиск по содержанию

Искать в отрывке

Скрытый

Скрытый

Скрытый

Что такое газобетон и его преимущества

Что такое газобетон (автоклавный газобетон)?

Автоклавный газобетон , , также известный как AAC или газобетон, представляет собой зеленый сборный строительный материал , присутствующий на мировом рынке более 70 лет и широко используемый в жилом , коммерческом и промышленном строительстве.

Газобетон – хорошо зарекомендовавший себя строительный материал, который благодаря своим превосходным характеристикам быстро завоевал долю мирового рынка по сравнению с обычными строительными материалами.

Этот экологически чистый строительный материал изготовлен из природного сырья, такого как песок (или летучая зола), цемент, известь, гипс, алюминиевый порошок и вода. Эта смесь создает пенобетон, обеспечивающий теплоизоляцию , структуру и огнезащиту в одном легком продукте.

Щелкните здесь , чтобы узнать больше о процессе производства газобетона.

Энерго- и ресурсоэффективность

Благодаря воздушным порам в материале газобетон является отличным звуко- и теплоизолятором . Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность газобетонных блоков варьируется в пределах 300-800 кг/м³ , а прочность на сжатие находится в диапазоне 2,5 – 6 Н/мм², что делает его чрезвычайно ресурсоэффективным материалом .

Быстрая и простая система сборки

Панели из газобетона открывают новые возможности для применения помимо блоков из газобетона. В панельных системах установка сборных элементов выполняется быстро и легко . В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕРГЛАДКАЯ поверхность панелей способствует быстрой отделке, так как стены готовы к прямой покраске .

Эффективность большого формата

Большой размер элементов также позволяет ускорить строительство и сократить затраты на монтажные материалы и трудозатраты . Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Огнестойкость и устойчивость к стихийным бедствиям

Все продукты AAC хорошо подходят для противостояния пожарам , землетрясениям и другим стихийным бедствиям .

AAC достигает максимально возможного уровня пожарной безопасности и может выдерживать до 4 часов прямого воздействия огня. Он негорюч и классифицируется как Еврокласс A1.

Легкая, несущая конструкция и высокая прочность на сжатие газобетона также способствуют тому, чтобы быть идеальный строительный материал для районов, подверженных землетрясениям и ураганам .

AAC Состав

Автоклавный газобетон состоит из уникальной комбинации молекул Tobermorite 11A и воздушных пор. Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Изделия из газобетона производятся с использованием смеси широкодоступного сырья, такого как песок, цемент, известь и гипс. Сырье смешивают с водой, добавляют очень небольшое количество алюминиевой пудры и заливают в большие формы.

Химия газобетона

История AAC

Автоклавный газобетон как строительный материал промышленно производится с начала 20 века. В разделе ниже вы прочтете об относительно короткой истории этого долговечного строительного материала. Расширенную версию статьи «История автоклавного газобетона» можно найти в экспертной статье, опубликованной в нашем разделе загрузок.

Первые дни

Первые разработки в истории автоклавного ячеистого бетона основаны на серии патентов на технологические процессы. В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементирующей смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»).

В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром. Чех Гофман успешно испытал и запатентовал в 1889 году метод «аэрации» бетона углекислым газом. Американцы Эйлсворт и Дайер использовали алюминиевый порошок и гидроксид кальция для получения пористой цементирующей смеси, на которую они также получили патент в 1914 году.20 он запатентовал способ приготовления аэрированной смеси известняка и молотого сланца (так называемая «известковая формула»).

Скачать статью

Математическое моделирование и экспериментальное обоснование процесса газовыделения при производстве неавтоклавного ячеистого бетона

. 3 апреля 2022 г .; 15 (7): 2642.

дои: 10.3390/ma15072642.

Евгений М Щербань 1 , Стельмах Сергей А 1 , Бескопыльный Алексей 2 , Левон Р Маилян 3 , Бесарион Месхи 4 , Анатолий Шуйский 5 , Никита Бескопыльный 6 , Наталья Доценко 5

Принадлежности

- 1 Кафедра инженерной геологии, оснований и фундаментов, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 2 Кафедра транспортных систем, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 3 Дорожно-дорожный факультет Донского государственного технического университета, 344003 Ростов-на-Дону, Россия.

- 4 Кафедра безопасности жизнедеятельности и охраны окружающей среды, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 5 Кафедра технологического проектирования и экспертизы в строительстве, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 6 Кафедра аппаратной и программной инженерии, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- PMID: 35407974

- PMCID: PMC61

- DOI: 10.3390/ma15072642

Бесплатная статья ЧВК

Щербань Евгений М и соавт. Материалы (Базель). .

Бесплатная статья ЧВК

. 3 апреля 2022 г .; 15 (7): 2642.

дои: 10.3390/ma15072642.

Авторы

Евгений М Щербань 1 , Стельмах Сергей А 1 , Бескопыльный Алексей 2 , Левон Р Маилян 3 , Бесарион Месхи 4 , Анатолий Шуйский 5 , Никита Бескопыльный 6 , Наталья Доценко 5

Принадлежности

- 1 Кафедра инженерной геологии, оснований и фундаментов, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 2 Кафедра транспортных систем, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 3 Дорожно-дорожный факультет Донского государственного технического университета, 344003 Ростов-на-Дону, Россия.

- 4 Кафедра безопасности жизнедеятельности и охраны окружающей среды, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 5 Кафедра технологического проектирования и экспертизы в строительстве, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- 6 Кафедра аппаратной и программной инженерии, Донской государственный технический университет, 344003 Ростов-на-Дону, Россия.

- PMID: 35407974

- PMCID: PMC61

- DOI: 10.3390/ma15072642

Абстрактный

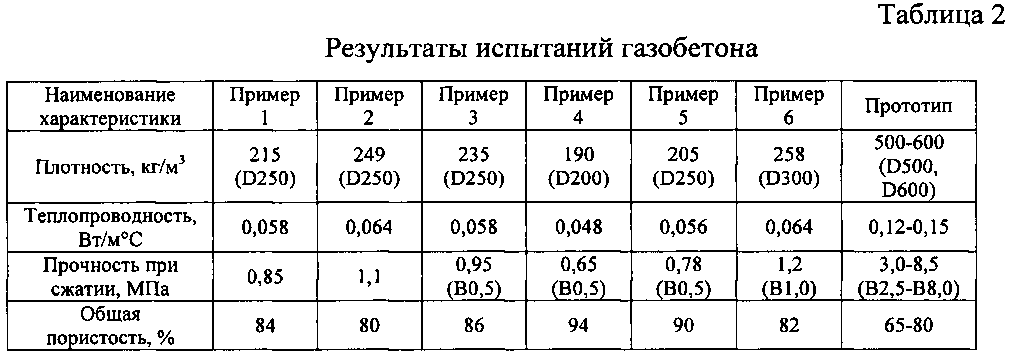

Широкое использование газобетона в строительстве привело к появлению множества видов и составов. Однако дополнительные исследования должны восполнить теоретические пробелы в явлении газовыделения при формировании структуры газобетона. На основе теоретического анализа и экспериментальных исследований в статье предложена математическая модель процесса набухания, основанная на физико-химических закономерностях конвекции и молекулярной диффузии водорода из смеси и условиях набухания, осаждения и стабилизации смеси. Предложен усовершенствованный способ изготовления газобетона, заключающийся во введении предварительно гидратированного в течение 20-30 мин цемента в состав газобетонной смеси и обеспечивающий улучшение газоудерживающей способности и повышенное набухание смеси, снижение средней плотность газобетона до 29% и улучшение теплозащитных свойств до 31%. При этом наблюдается небольшая динамика снижения прочностных свойств газобетона, что подтверждается повышенным коэффициентом конструктивной добротности (КСК) до 13 %. В результате получен газобетон, отвечающий требованиям экологичности и обладающий улучшенными механическими и физическими характеристиками. Экономическая эффективность заключается в снижении себестоимости производства газобетона и строительства в целом примерно на 15%.

Предложен усовершенствованный способ изготовления газобетона, заключающийся во введении предварительно гидратированного в течение 20-30 мин цемента в состав газобетонной смеси и обеспечивающий улучшение газоудерживающей способности и повышенное набухание смеси, снижение средней плотность газобетона до 29% и улучшение теплозащитных свойств до 31%. При этом наблюдается небольшая динамика снижения прочностных свойств газобетона, что подтверждается повышенным коэффициентом конструктивной добротности (КСК) до 13 %. В результате получен газобетон, отвечающий требованиям экологичности и обладающий улучшенными механическими и физическими характеристиками. Экономическая эффективность заключается в снижении себестоимости производства газобетона и строительства в целом примерно на 15%.

Ключевые слова: газобетон; средняя плотность; пенообразователь; отравление газом; припухлость; теплопроводность.

Заявление о конфликте интересов

w3.org/1999/xlink» xmlns:mml=»http://www.w3.org/1998/Math/MathML» xmlns:p1=»http://pubmed.gov/pub-one»> Авторы заявляют об отсутствии конфликта интересов.Цифры

Рисунок 1

Структурная и логическая блок-схема…

Рисунок 1

Структурно-логическая блок-схема учебного плана.

фигура 1Структурно-логическая блок-схема учебного плана.

Рисунок 2

Образцы ( и ) и…

Рисунок 2

Образцы ( a ) и устройство ( b ) для испытания газобетона…

фигура 2 Образцы ( а ) и устройство ( b ) для испытания газобетона на теплопроводность.

Рисунок 3

Устройство для записи параметров…

Рисунок 3

Прибор для регистрации параметров газовыделения и набухания газобетона…

Рисунок 3Прибор для регистрации параметров газовыделения и набухания газобетонных смесей ПГВ-2А: ( и ) фото; ( б ) принципиальная схема ПГВ-2А; ( c ) Схема соединения нагревательного элемента и мешалки реакционного сосуда.

Рисунок 3

Устройство для записи параметров…

Рисунок 3

Прибор для регистрации параметров газовыделения и набухания газобетона…

Рисунок 3 Прибор для регистрации параметров газовыделения и набухания газобетонных смесей ПГВ-2А: ( и ) фото; ( б ) принципиальная схема ПГВ-2А; ( c ) Схема соединения нагревательного элемента и мешалки реакционного сосуда.

Рисунок 4

Кинетика набухания…

Рисунок 4

Кинетика набухания газобетонной смеси (моделирование): 1–6 – номера опытов.

Рисунок 4Кинетика набухания газобетонной смеси (моделирование): 1–6 – номера опытов.

Рисунок 5

Кинетика структурообразования…

Рисунок 5

Кинетика структурообразования межпорового вещества газобетонной смеси (сплайн…

Рисунок 5 Кинетика структурообразования межпорового вещества газобетонной смеси (сплайновая аппроксимация): ( a ) предельное напряжение сдвига; ( b ) пластическая вязкость; ( c ) пластическая прочность.

Рисунок 6

Влияние предварительной гидратации…

Рисунок 6

Влияние предварительной гидратации вяжущего на реологические характеристики…

Рисунок 6Влияние предварительной гидратации вяжущего на реологические характеристики межпорового материала (1 — беспористая смесь контрольного состава; 2 — беспористая смесь на предварительно гидратированном вяжущем): ( a ) предельное напряжение сдвига; ( b ) пластическая вязкость; ( c ) пластическая прочность.

Рисунок 7

Кинетика ( a )…

Рисунок 7

Кинетика ( a ) набухания смеси; ( b ) газодиффузионный…

Рисунок 7 Кинетика ( a ) набухания смеси; ( б ) газодиффузионный из смеси, с предварительно гидратированным цементом.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Оценка жизненного цикла автоклавной аэрированной золы-уноса и производства бетонных блоков: тематическое исследование в Китае.

Ши Ю, Ли Ю, Тан Ю, Юань С, Ван Ц, Хун Дж, Цзо Дж. Ши Ю и др. Environ Sci Pollut Res Int. 201926 сентября (25): 25432-25444. doi: 10.1007/s11356-019-05708-8. Epub 2019 23 июня. Environ Sci Pollut Res Int. 2019. PMID: 31309421

Влияние структуры пор на теплопроводность и механические свойства автоклавного газобетона.

Чен Г, Ли Ф, Цзин П, Гэн Дж, Си З. Чен Г и др. Материалы (Базель). 2021 11 января; 14 (2): 339. дои: 10.3390/ma14020339. Материалы (Базель). 2021. PMID: 33440871 Бесплатная статья ЧВК.

Переработка отходов порошка автоклавного газобетона в портландцемент методом ускоренной карбонизации.

Цинь Л., Гао С. Цинь Л. и др. Управление отходами. 2019 15 апреля; 89: 254-264. doi: 10.1016/j.wasman.2019.04.018. Epub 2019 12 апр. Управление отходами. 2019. PMID: 31079738

Обзор анаэробного реактора с восходящим потоком воздуха.

Бал А.С., Дхагат Н.Н. Бал А.С. и соавт. Индийская компания J Environ Health. 2001 г., апрель; 43 (2): 1-82. Индийская компания J Environ Health. 2001. PMID: 12397675 Обзор.

Критический обзор свойств и применения бетона на основе серы.

Федюк Р.

, Мугахед Амран Ю.Х., Мосаберпанах М.А., Даниш А., Эль-Зеадани М., Клюев С.В., Ватин Н.

Федюк Р. и соавт.

Материалы (Базель). 2020 22 октября; 13 (21): 4712. дои: 10.3390/ma13214712.

Материалы (Базель). 2020.

PMID: 33105753

Бесплатная статья ЧВК.

Обзор.

, Мугахед Амран Ю.Х., Мосаберпанах М.А., Даниш А., Эль-Зеадани М., Клюев С.В., Ватин Н.

Федюк Р. и соавт.

Материалы (Базель). 2020 22 октября; 13 (21): 4712. дои: 10.3390/ma13214712.

Материалы (Базель). 2020.

PMID: 33105753

Бесплатная статья ЧВК.

Обзор.

Посмотреть все похожие статьи

Цитируется

Будущие тенденции в передовых материалах и процессах.

Визуряну П. Визуряну П. Материалы (Базель). 2022 21 сентября; 15 (19): 6554. дои: 10.3390/ma15196554. Материалы (Базель). 2022. PMID: 36233886 Бесплатная статья ЧВК.

использованная литература

- Шарафутдинов Э., Шон К.-С., Чжан Д., Чунг К.-В., Ким Дж., Багитова С. Число морозостойкости для оценки морозостойкости и оттаивания неавтоклавных газобетонов, содержащих грунт гранулированный доменный Шлак и микрокремнезем.

Материалы. 2019;12:4151. дои: 10.3390/ma12244151.

—

DOI

—

ЧВК

—

пабмед

Материалы. 2019;12:4151. дои: 10.3390/ma12244151.

—

DOI

—

ЧВК

—

пабмед

- Шарафутдинов Э., Шон К.-С., Чжан Д., Чунг К.-В., Ким Дж., Багитова С. Число морозостойкости для оценки морозостойкости и оттаивания неавтоклавных газобетонов, содержащих грунт гранулированный доменный Шлак и микрокремнезем.

- Ван К.-Л., Ни В., Чжан С.-К., Ван С., Гай Г.-С., Ван В.-К. Приготовление и свойства ячеистого бетона автоклавного твердения с использованием угольной пустой породы и железорудных хвостов. Констр. Строить. Матер. 2016; 104:109–115. doi: 10.1016/j.conbuildmat.2015.12.041. — DOI

- Cai L.

, Ma B., Li X., Lv Y., Liu Z., Jian S. Механические и гидратационные характеристики автоклавного ячеистого бетона (AAC), содержащего хвосты железа: влияние содержания и крупности. Констр. Строить. Матер. 2016; 128:361–372. doi: 10.1016/j.conbuildmat.2016.10.031.

—

DOI

, Ma B., Li X., Lv Y., Liu Z., Jian S. Механические и гидратационные характеристики автоклавного ячеистого бетона (AAC), содержащего хвосты железа: влияние содержания и крупности. Констр. Строить. Матер. 2016; 128:361–372. doi: 10.1016/j.conbuildmat.2016.10.031.

—

DOI

- Cai L.

- Пэн Ю., Лю Ю., Чжан Б., Сюй Г. Приготовление автоклавного ячеистого бетона с использованием графитовых отходов в качестве альтернативного источника кремнезема. Констр. Строить. Матер. 2021;267:121792. doi: 10.1016/j.conbuildmat.2020.121792. — DOI

- Рафиза А.

- Рафиза А.

, Мугахед Амран Ю.Х., Мосаберпанах М.А., Даниш А., Эль-Зеадани М., Клюев С.В., Ватин Н.

Федюк Р. и соавт.

Материалы (Базель). 2020 22 октября; 13 (21): 4712. дои: 10.3390/ma13214712.

Материалы (Базель). 2020.

PMID: 33105753

Бесплатная статья ЧВК.

Обзор.

, Мугахед Амран Ю.Х., Мосаберпанах М.А., Даниш А., Эль-Зеадани М., Клюев С.В., Ватин Н.

Федюк Р. и соавт.

Материалы (Базель). 2020 22 октября; 13 (21): 4712. дои: 10.3390/ma13214712.

Материалы (Базель). 2020.

PMID: 33105753

Бесплатная статья ЧВК.

Обзор. Материалы. 2019;12:4151. дои: 10.3390/ma12244151.

—

DOI

—

ЧВК

—

пабмед

Материалы. 2019;12:4151. дои: 10.3390/ma12244151.

—

DOI

—

ЧВК

—

пабмед , Ma B., Li X., Lv Y., Liu Z., Jian S. Механические и гидратационные характеристики автоклавного ячеистого бетона (AAC), содержащего хвосты железа: влияние содержания и крупности. Констр. Строить. Матер. 2016; 128:361–372. doi: 10.1016/j.conbuildmat.2016.10.031.

—

DOI

, Ma B., Li X., Lv Y., Liu Z., Jian S. Механические и гидратационные характеристики автоклавного ячеистого бетона (AAC), содержащего хвосты железа: влияние содержания и крупности. Констр. Строить. Матер. 2016; 128:361–372. doi: 10.1016/j.conbuildmat.2016.10.031.

—

DOI